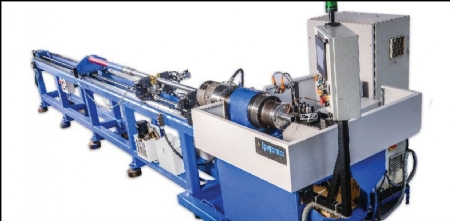

ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ಎಸ್.ಪಿ.ಎಮ್.

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ನಾವು ಹಿಂದಿನ ಸಂಚಿಕೆಯಲ್ಲಿ ನಾವು ವುಡ್ ರಫ್ ಕಿ-ವೇ ಯಂತ್ರಣೆಗೋಸ್ಕರ ತಯಾರಿಸಿರುವ ಎಸ್.ಪಿ.ಎಮ್. ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಈ ಲೇಖನದಲ್ಲಿ ಎಸ್.ಎಮ್.ಇ.ಡಿ. ಹಾಗೆಯೇ ಪೋಕಾಯೋಕೆ ಇಂತಹ ಲೀನ್ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ನಲ್ಲಿರುವ ತಂತ್ರಗಳನ್ನು ಬಳಕೆಯು ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಬಲ್ಲದು, ಎಂಬುದನ್ನು ನಾವು ನೋಡಿದೆವು. ಈ ಸಂಚಿಕೆಯಲ್ಲಿ ನಾವು ಒಂದು ಸುಲಭ ಯಂತ್ರಣೆಗೋಸ್ಕರ ವಿಶೇಷ ಉಪಾಯಗಳನ್ನು ಬಳಸಿ ತಯಾರಿಸಿರುವ ಎಸ್.ಪಿ.ಎಮ್. ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಈ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ಈ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಲಭಿಸುವ ಟ್ಯೂಬ್ ಅಥವಾ ಪೈಪ್ ಇವುಗಳ ವ್ಯಾಸವು ಬೇರೆಬೇರೆಯಾಗಿದ್ದರೂ ಕೂಡಾ ಉದ್ದವನ್ನು ಮಾತ್ರ ಸ್ಟ್ಯಾಂಡರ್ಡೈಜೆಶನ್ ಮಾಡಿದ್ದರಿಂದ ಅವುಗಳ ಉದ್ದ 4 ಮೀಟರ್ ಅಥವಾ 6 ಮೀಟರ್ ಇರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1 ಮತ್ತು 2) ನಂತರ ಯೋಗ್ಯ ಯಂತ್ರಣೆಯ ರೀತಿಯಿಂದ ಗ್ರಾಹಕರಿಗೆ ಅಪೇಕ್ಷಿತವಾಗಿರುವ ಉದ್ದದ ಆ ಟ್ಯೂಬ್ ನ ಭಾಗವನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 1 : ಟ್ಯೂಬ್

ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ನ ಕೆಲಸದಲ್ಲಿ ನೇರವಾಗಿ ಯಂತ್ರಣೆಯ ಕೆಲಸವು ತುಂಬಾ ಕಡಿಮೆ ಅಥವಾ ನಗಣ್ಯ ಪ್ರಮಾಣದಲ್ಲಿರುವುದರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಯು ಇನ್ನಿತರ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಗಳ ಹೋಲಿಕೆಯಲ್ಲಿ ಅಲ್ಪಮಟ್ಟದ್ದು ಮತ್ತು ಸುಲಭವಾಗಿರುತ್ತದೆ. ಆದರೆ ಒಟ್ಟಾರೆ ಎಲ್ಲ ಕೆಲಸಗಳ ಯೋಜನೆಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡದಿದ್ದಲ್ಲಿ ಈ ಕೆಲಸದ ಸೈಕಲ್ ಟೈಮ್ ನಲ್ಲಿ ನೇರವಾದ ಯಂತ್ರಣೆಯ ಸಮಯಕ್ಕಿಂತ ಇನ್ನಿತರ ಕೆಲಸಗಳಿಗೆ ಬೇಕಾಗುವ ಸಮಯವು ತುಂಬಾ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಅಲ್ಲದೇ ಗುಣಮಟ್ಟದಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯದೇ ಇರುವುದರಿಂದ ಆಗುವ ಹಾನಿ, ಹೀಗೆ ಇಮ್ಮಡಿ ನಷ್ಟವು ಆಗಬಲ್ಲದು.

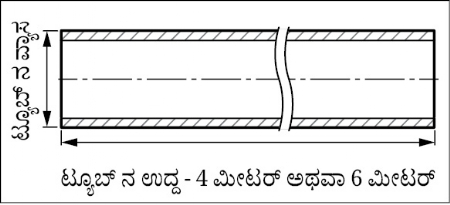

ಚಿತ್ರ ಕ್ರ. 2 : ಟ್ಯೂಬ್ ಸೆಕ್ಷನ್

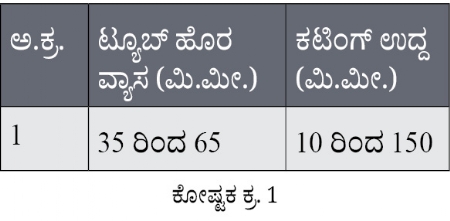

ನಮ್ಮ ಗ್ರಾಹಕರೊಬ್ಬರು ನಮಗೆ ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ಈ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಒಂದು ಎಸ್.ಪಿ.ಎಮ್. ತಯಾರಿಸಿ ನೀಡುವ ಕುರಿತು ವಿಚಾರಣೆಯನ್ನು ಮಾಡಿದರು. ಗ್ರಾಹಕರಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುವ ಕೆಲಸದ ಸ್ವರೂಪವನ್ನು ಚುಟುಕಾಗಿ ಚಿತ್ರ ಕ್ರ. 3 ಮತ್ತು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 3

ಎಸ್.ಪಿ.ಎಮ್. ಡಿಸೈನ್ ಮಾಡುವಲ್ಲಿ ನಮ್ಮ ನಿಪುಣತೆ ಮತ್ತು ಅನುಭವವಿರುವುದರಿಂದ ಈ ಕೋಷ್ಟಕದಿಂದ ನಮ್ಮೆದುರು ಇರುವ ಸವಾಲುಗಳು ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರ ಇರುವ ಉಪಾಯಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

1. ಲೋಡಿಂಗ್ - ಅನ್ ಲೋಡಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಟ್ಯೂಬ್ ಫೀಡರ್ ನ ರಚನೆಯನ್ನು ಮಾಡುವುದು. ಇದಕ್ಕೆ ನೇರವಾಗಿ ಯಂತ್ರಣೆಯ ಜಾಗಕ್ಕಿಂತ ಟ್ಯೂಬ್ ಫೀಡರ್ ಗೆ ಬೇಕಾಗುವ ಜಾಗ ತುಂಬಾ ಪಟ್ಟು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

2. ನಿಖರ ಮತ್ತು ನಿರಂತರತೆಯಿಂದ ಕೂಡಿರುವ ಉದ್ದವನ್ನು ತುಂಡು ಮಾಡಲು ಸ್ಟಾಪರ್ ಗೆ ಯೋಗ್ಯವಾದ ಜಾಗವನ್ನು ನಿರ್ಧರಿಸಬೇಕು.

3. ಕಾರ್ಯವಸ್ತು ತಿರುಗಿಸುವಾಗ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಉಂಟಾಗುವ ಜಂಪ್ ಔಟ್ ಕಡಿಮೆ ಮಾಡಲು ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದು.

4. ಬೇರೆಬೇರೆ ವ್ಯಾಸದ ಟ್ಯೂಬ್ ಹಿಡಿಯಲು ಸುಲಭವಾದ ಮತ್ತು ಕನಿಷ್ಠ ಸಮಯವು ತಗಲುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದು.

5. ಟ್ಯೂಬ್ ನ ದಪ್ಪ (ವಾಲ್ ಥಿಕ್ ನೆಸ್) ಕಡಿಮೆ ಇರುವುದರಿಂದ ಅಪೇಕ್ಷಿತ ಉತ್ಪಾದಕತೆಯನ್ನು ಪಡೆಯಲು ಸ್ಪೀಡ್, ಫೀಡ್ ಮತ್ತು ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಒತ್ತಡ (ಪ್ರೆಶರ್) ಇವುಗಳ ಸಮತೋಲನೆಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡಬೇಕು.

6. ಪ್ರತಿಯೊಂದು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಉದ್ದವಿರುವ ಟ್ಯೂಬ್ ನಲ್ಲಿರುವ ಕೊನೆಯ ತುಂಡು ಕನಿಷ್ಠ (ವ್ಯರ್ಥವಾಗುವ ತುಂಡು) ಉದ್ದದ್ದಿರುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದು.

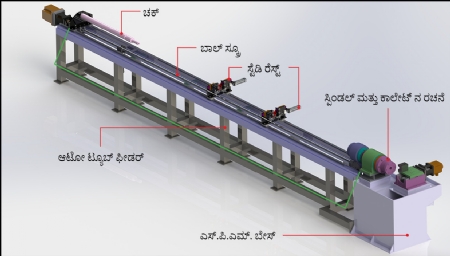

ಚಿತ್ರ ಕ್ರ. 4 : ಎಸ್.ಪಿ.ಎಮ್. ನ ಕಾಲ್ಪನಿಕ ಚಿತ್ರ

ನಾವು ಮೇಲಿನ ಎಲ್ಲ ಅಂಶಗಳ ಅಭ್ಯಾಸವನ್ನು ಆಳವಾಗಿ ಮಾಡಿ ಪ್ರತಿಯೊಂದು ಸವಾಲುಗಳಿಗೆ ಸೂಕ್ತ ರೀತಿಯ ಪರ್ಯಾಯವನ್ನು ನೀಡಿ ಎಸ್.ಪಿ.ಎಮ್.ನ ಸಂಪೂರ್ಣ ಸಂಕಲ್ಪನೆಯ ಮಾಡೆಲ್ (ಚಿತ್ರ ಕ್ರ. 4) ತಯಾರಿಸಿದೆವು.

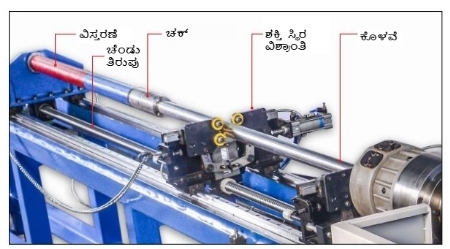

ಸಾಮಾನ್ಯವಾಗಿ ಬಾರ್ ಪಾರ್ಟಿಂಗ್ ಅಥವಾ ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಆಟೋ ಫೀಡಿಂಗ್ ರಚನೆಯ (ಚಿತ್ರ ಕ್ರ. 5) ವ್ಯವಸ್ಥೆಯನ್ನು ಎಷ್ಟು ಯೋಗ್ಯ ಮತ್ತು ಸರಿಹೊಂದಾಣಿಸುವಂತೆ ಮಾಡುತ್ತೆವೆಯೋ ಅಷ್ಟೇ ಆ ಆಪರೇಶನ್ ನ ಸೈಕಲ್ ಟೈಮ್ ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ನಮ್ಮ ಎಸ್.ಪಿ.ಎಮ್. ನ ಡಿಸೈನ್ ನಲ್ಲಿ ನಾವು ಮುಖ್ಯ ಮಶಿನ್ ನೊಂದಿಗೆ ನಿಖರವಾಗಿ ಮತ್ತು ಸುಲಭವಾಗಿ ಅಲೈನ್ ಮೆಂಟ್ ಮಾಡಬಲ್ಲ ರಚನೆಯು ಮೂಲಭೂತ ಆವಶ್ಯಕತೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸಿದೆವು. ಇದರೊಂದಿಗೆ ಈ ಮುಂದಿನ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಸಾಧಿಸಲಾಯಿತು.

1. ತುಂಡು ಮಾಡಿರುವ ಟ್ಯೂಬ್ ನ ಉದ್ದ ನಿಖರವಾಗಿರಲು ಬಾಲ್ ಟ್ಯೂ ಬ್ ನ ರಚನೆ

ಸಾಮಾನ್ಯವಾಗಿ ಈ ರೀತಿಯ ಪಾರಂಪಾರಿಕ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಕತ್ತರಿಸಿರುವ ಟ್ಯೂಬ್ ನ ಉದ್ದವನ್ನು ನಿಯಂತ್ರಿಸಲು ಸ್ಪಿಂಡಲ್ ನ ಮುಂಭಾಗದಲ್ಲಿ ಸ್ಟಾಪರ್ ನ ರಚನೆ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಬಂಡವಾಳದ ಹೂಡುವ ಖರ್ಚು ಕಡಿಮೆ ಮಾಡಲು ಡೆಡ್ ವೇಟ್ ನ ರಚನೆಯನ್ನು ಮಾಡಿ, ಟ್ಯೂಬ್ ಮುಂದೆ ಸರಿಯುವಂತೆ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಆದರೆ ಇದರಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಮುಂಭಾಗದಲ್ಲಿ ಕಾರ್ಯವಸ್ತು, ಸ್ಟಾಪರ್, ಟೂಲ್ ಪೋಸ್ಟ್, ಪಾರ್ಟಿಂಗ್ ಆಗುತ್ತಿರುವಾಗ ಬರುವ ಲೋಹಗಳ ಬರ್ ನ ಸುರುಳಿಗಳು ಈ ಎಲ್ಲದರಲ್ಲಿಯೂ ನಿಬಿಡವಾಗಿರುತ್ತವೆ. ಅಲ್ಲದೇ ಗುಣಮಟ್ಟದಲ್ಲಿ ನಿಖರತೆ ಮತ್ತು ನಿರಂತರತೆಯಲ್ಲಿಯೂ ಅಪೇಕ್ಷಿಸಿರುವ ಫಲಿತಾಂಶವನ್ನು ಕಾಣಲಾರೆವು. ನಮ್ಮ ಎಸ್.ಪಿ.ಎಮ್.ನ ಟ್ಯೂಬ್ ಫೀಡಿಂಗ್ ಮೆಕ್ಯಾನಿಜಮ್ ಬಾಲ್ ಸ್ಕ್ರೂನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿ ಅದರ ಚಟುವಟಿಕೆಯನ್ನು ನಿಯಂತ್ರಕದಿಂದ (ಕಂಟ್ರೋಲರ್ ನಿಂದ) ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪ್ರಾರಂಭದಲ್ಲಿ ಟ್ಯೂಬ್ ಚಕ್ ನಲ್ಲಿ ಹಿಡಿಯಲಾಗಿದ್ದು ಎಷ್ಟು ದೂರದಲ್ಲಿ ಪಾರ್ಟಿಂಗ್ ಮಾಡುವುದು, ಎಂಬುದನ್ನು ಪ್ರೋಗ್ರಾಮ್ ನಿಂದಲೇ ನಿರ್ದೋಷವಾಗಿ ಮಾಡಲಾರಂಭಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಇದರಲ್ಲಿರುವ ಮೆಕ್ಯಾನಿಕಲ್ ಸ್ಟಾಪರ್ ನ ಆವಶ್ಯಕತೆಯು ಇಲ್ಲದಂತಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 5 : ಆಟೊ ಫೀಡಿಂಗ್ ರಚನೆ

2. ಕಾರ್ಯವಸ್ತುವು ತಿರುಗುವಾಗ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಬರುವ ಜಂಪ್ ಔಟ್ ಕಡಿಮೆ ಮಾಡಲು ಸ್ಟೇಡಿ ರೆಸ್ಟ್ ನ ರಚನೆ

ಯಾವುದೇ ಸಿಲಿಂಡ್ರಿಕಲ್ ಕಾರ್ಯವಸ್ತು ಹೆಚ್ಚುಕಡಿಮೆ-ಜಾಸ್ತಿ ಪ್ರಮಾಣದಲ್ಲಿ (ವ್ಯಾಸ ಕಡಿಮೆ ಮತ್ತು ಉದ್ದ ಹೆಚ್ಚು ಇರುವ) ಇರುವಲ್ಲಿ ಅದು ಚಕ್ ನಲ್ಲಿ ದೃಢವಾಗಿ ಹಿಡಿದಿಟ್ಟು ವೇಗವಾಗಿ ತಿರುಗಿಸುವಾಗ ಅದರ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಜಂಪ್ ಆಗುವುದು ಕಂಡುಬರುತ್ತದೆ. ಇದನ್ನು ‘ಜಂಪ್ ಔಟ್’ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ. ಇದೇ ಸ್ಥಿತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ತಿರುಗಿಸುತ್ತಾ ಇಟ್ಟು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಇಳಿತವಾಗುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಅಲ್ಲದೇ ದೊಡ್ಡ ಶಬ್ದ ಬರುವುದು ಅಥವಾ ಸರ್ಫೇಸ್ ತಿಕ್ಕಲ್ಪಟ್ಟು ಅದರಲ್ಲಿ ಗೆರೆಗಳು ಉಂಟಾಗುವಂತಹ ದೋಷಗಳು ಕಂಡುಬರುತ್ತವೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅಪಘಾತಗಳಾಗುವ ಸಾಧ್ಯತೆಯನ್ನು ಅಲ್ಲಗಣಿಸಲಾರೆವು.

ನಾವು ನಮ್ಮ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಸ್ವಯಂಕೇಂದ್ರಿತವಾಗುವ ಪವರ್ ಸ್ಟೇಡಿ ರೆಸ್ಟ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿದ್ದೇವೆ. ಇದರಿಂದಾಗಿ ಬೇರೆಬೇರೆ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ನೀಡಲಾಗುವ ಒತ್ತಡಕ್ಕೆ ಅನೇಕ ಪರ್ಯಾಯಗಳು ಲಭ್ಯವಿವೆ. ಅಲ್ಲದೆ ವಿವಿಧ ಕಾರ್ಯವಸ್ತುಗಳ ವ್ಯಾಸದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸವು ಸೆಟಿಂಗ್ ಬದಲಾಯಿಸುವ ವೇಳೆಯಲ್ಲಿ ಕಷ್ಟಕರವಾಗದೇ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಮೊದಲ ಮೂರು ಸವಾಲುಗಳಿಗೆ ಸೂಕ್ತ ಪರಿಹಾರವು ಒದಗಿತು.

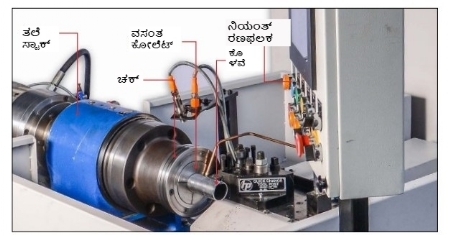

ಚಿತ್ರ ಕ್ರ. 6 : ಕಾಲೆಟ್ ಬಳಸಿ ಟ್ಯೂಬ್ ಹಿಡಿದಿಡುವ ವ್ಯವಸ್ಥೆ

ಟ್ಯೂಬ್ ನ ಆಕಾರವು ಸಿಲಿಂಡ್ರಿಕಲ್ ಇರುವುದರಿಂದ ಕನಿಷ್ಠ ಸಮಯದಲ್ಲಿ ನಿಖರವಾಗಿಯೇ ಕಾಂನ್ಸೆಂಟ್ರಿಕ್ ಹಿಡಿಯುವುದಾದಲ್ಲಿ ಸ್ಪ್ರಿಂಗ್ ಕಾಲೇಟ್ ಹೊರತಾಗಿ ಇನ್ನಿತರ ಯಾವುದೇ ರೀತಿಯ ಪರ್ಯಾಯವು ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ನಾವು ಹೆಡ್ ಸ್ಟಾಕ್ ನ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಅದರಲ್ಲಿ ಗ್ರಾಹಕರಲ್ಲಿರುವ ಉತ್ಪಾದನೆಗೆ ಅನುಸಾರವಾಗಿ (ಪ್ರಾಡಕ್ಟ್ ರೇಂಜ್) ಅನೇಕ ವಿಧದ ಕಾಲೇಟ್ ಬಳಸಿ ಟ್ಯೂಬ್ ಹಿಡಿಯುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿದೆವು. (ಚಿತ್ರ ಕ್ರ. 6) ಇದರಿಂದಾಗಿ ನಾಲ್ಕನೇ ಸವಾಲಿಗೆ ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಪರ್ಯಾಯವನ್ನು ನೀಡುವುದು ನಮಗೆ ಸಾಧ್ಯವಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 7 : ಟೂಲ್ ಪೋಸ್ಟ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್

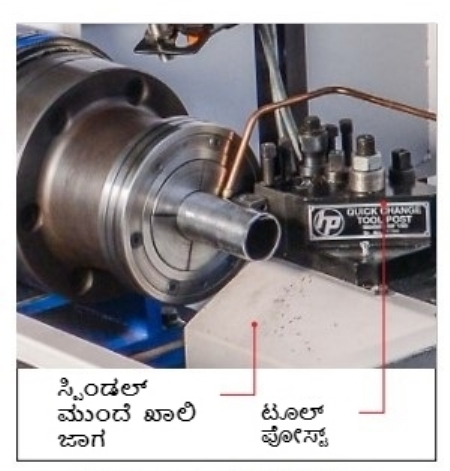

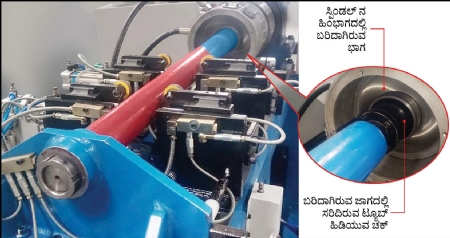

ಈ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿರುವ ಟ್ಯೂಬ್ ಫೀಡಿಂಗ್ ನ ವೈಶಿಷ್ಟ್ಯಪೂರ್ಣ ರಚನೆಯಿಂದಾಗಿ ಸ್ಪಿಂಡಲ್ ನ ಮುಂಭಾಗದಲ್ಲಿರುವ ಸ್ಟಾಪರ್ ನ ಆವಶ್ಯಕತೆ ಇಲ್ಲದಂತಾಗಿದ್ದರಿಂದ ಅಲ್ಲಿರುವ ಜಾಗವು ಬರಿದಾಯಿತು. ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ಟೇಪರ್ ಇರುವ ಟೂಲ್ ಪೋಸ್ಟ್ ನಲ್ಲಿ ಟೇಪರ್ ಟೂಲ್ ಅಳವಡಿಸಿದ್ದರಿಂದ ಕೇವಲ ಕಾಲೇಟ್ ನ ಪಕ್ಕದಲ್ಲಿ ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ (ಚಿತ್ರ ಕ್ರ. 7) ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು.

ಇದರಿಂದ ಪರೋಕ್ಷವಾಗಿ ಲಭಿಸಿರುವ ಲಾಭಗಳೆಂದರೆ ಟ್ಯೂಬ್ ನಲ್ಲಿ ಯಾವುದೇ ವಿಧದ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗದೇ ಮತ್ತು ಗುಣಮಟ್ಟದಲ್ಲಿ ಕಡಿತವಾಗದೇ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಹೆಚ್ಚು ಸ್ಪೀಡ್, ಫೀಡ್ (ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್) ಬಳಸಬಲ್ಲೆವು ಮತ್ತು ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಹೆಚ್ಚಳವನ್ನು ಪಡೆಯಬಲ್ಲೆವು. ಈ ವೈಶಿಷ್ಟ್ಯಗಳು ನಮಗೆ ಮೇಲಿನ ಐದನೇ ಸವಾಲನ್ನು ನೀಗಿಸುವಲ್ಲಿ ಸಹಾಯಕವಾದವು. ಈ ರೀತಿಯ ಯಂತ್ರಣೆಯಲ್ಲಿ ಹಾನಿಯನ್ನುಂಟು ಮಾಡಬಲ್ಲ ಒಂದು ಅಂಶವೆಂದರೆ ಪ್ರತಿಯೊಂದು ಬಾರ್ ಅಥವಾ ಟ್ಯೂಬ್ ನ ಕೊನೆಯಲ್ಲಿರುವ ವ್ಯರ್ಥವಾಗುವ ತುಂಡು (ಎಂಡ್ ಪೀಸ್). ಈ ತುಂಡನ್ನು ಬಳಸುವುದಾದಲ್ಲಿ ಅದಕ್ಕೆ ಸ್ವತಂತ್ರವಾಗಿಯೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು. ಆದರೆ ಇದನ್ನು ಸ್ವಯಂಚಾಲಿತ ಆವರ್ತನೆಯಲ್ಲಿ (ಆಟೋ ಸೈಕಲ್) ಮಾಡದೇ ಮ್ಯಾನ್ಯುವಲಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಇದನ್ನು ಮಾಡುವಾಗ ಅದರ ಉತ್ಪಾದಕತೆಯ ಖರ್ಚು ತುಂಬಾ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಈ ರೀತಿಯಲ್ಲಿ ಮಾಡುವುದು ಲಾಭಕಾರಿಯಾಗುವುದಿಲ್ಲ. ಇದರಿಂದಲೇ ಕನಿಷ್ಠ ಉದ್ದದ ಕೊನೆಯ ತುಂಡು ಹೊರಗೆ ಬರುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದೇ ಸೂಕ್ತ ಉಪಾಯವಾಗಿದೆ. ಬಾರ್ ಅಥವಾ ಟ್ಯೂಬ್ ಹಿಡಿದಿಡುವ ರಚನೆ ಹೇಗಿದೆಯೋ, ಅದರಲ್ಲಿ ವ್ಯರ್ಥವಾಗುವ ತುಂಡುಗಳ ಉದ್ದವು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಎಸ್.ಪಿ.ಎಮ್.ನ ಡಿಸೈನ್ ಮಾಡುವಾಗ, ಟ್ಯೂಬ್ ಫೀಡಿಂಗ್ ನ ರಚನೆಯಲ್ಲಿ ಟ್ಯೂಬ್ ಹಿಡಿದಿಡಲು ಹೆಚ್ಚು ಅಚ್ಚುಕಟ್ಟಾದ (ಕಾಂಪ್ಯಾಕ್ಟ್) ಚಕ್ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಚಕ್ ಒಂದು ಸಿಲಿಂಡ್ರಿಕಲ್ ಎಕ್ಸ್ ಟೆನ್ಶನ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಹೆಡ್ ಸ್ಟಾಕ್ ನ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಅದರ ಹಿಂಭಾಗ, ಚಕ್ ಮತ್ತು ಎಕ್ಸ್ ಟೆನ್ಶನ್ ಗಿಂತ ದೊಡ್ಡ ವ್ಯಾಸದ್ದು ಮತ್ತು ಬರಿದಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟ್ಯೂಬ್ ನ ಕೊನೆಯ ಭಾಗದ ತುಂಡುಗಳನ್ನು ಮಾಡುವಾಗ ಚಕ್ ನೊಂದಿಗೆ ಎಕ್ಸ್ ಟೆನ್ಶನ್ ಆ ಬರಿದಾದ ಜಾಗದಲ್ಲಿ ಸಹಜವಾಗಿ ಒಳಸೇರುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 8) ಇದರಿಂದಾಗಿ ಹಿಡಿದಿಟ್ಟಿರುವ ಟ್ಯೂಬ್ ನ ಕೊನೆಯ ಭಾಗ ಕಾಲೇಟ್ ನ ತುಂಬಾ ಸಮೀಪದಲ್ಲಿ ತಲುಪಿದ್ದರಿಂದ ಅದರ ಉದ್ದವು ಸಹಜವಾಗಿಯೇ ಕಡಿಮೆ ಇರುತ್ತದೆ ಮತ್ತು ಕೇವಲ ಕನಿಷ್ಠ ಉದ್ದವಿರುವ ಕೊನೆಯ ತುಂಡು ಉಳಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟ್ಯೂಬ್ ನ ಗರಿಷ್ಠ ಭಾಗವನ್ನು ಬಳಸಿದಾಗ ಲಾಭವು ವೃದ್ಧಿಸುತ್ತದೆ. ವ್ಯರ್ಥವಾಗುವ ತುಂಡುಗಳ ಉದ್ದವು ಹೆಚ್ಚು ಇಲ್ಲದಿರುವುದರಿಂದ ನಷ್ಟವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 8 : ವಿಶೇಷವಾಗಿ ಡಿಸೈನ್ ಮಾಡಿರುವ ಹೆಡ್ ಸ್ಟಾಕ್

ಎಸ್.ಪಿ.ಎಮ್. ಸಿ.ಎನ್.ಸಿ. ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟಿರುವುದರಿಂದ ಅದರಲ್ಲಿ ಬೇರೆಬೇರೆ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಉದ್ದದ ಕಾರ್ಯವಸ್ತುಗಳ ಉಸ್ತುವಾರಿಯನ್ನು ಸಹಜವಾಗಿ ಮಾಡಬಹುದು. ಹೊಸ ಟ್ಯೂಬ್ ಅಳವಡಿಸಿದ ನಂತರ ಆವರ್ತನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಿದಾಗ ಮೊದಲಾಗಿ ಟೂಲ್ ಮತ್ತು ಚಕ್ ‘ಹೋಮ್ ಪೋಸಿಶನ್’ ಗೆ ತಲುಪುತ್ತವೆ. ಒಮ್ಮೆ ಪ್ರಾರಂಭದ ರೆಫರನ್ಸ್ ಪಡೆದಲ್ಲಿ ಮಶಿನ್ ನ ನಿಯಂತ್ರಕವು ಮುಂದಿನ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಅದಕ್ಕೆ ಯಾವುದೇ ರೀತಿಯ ಮಾನವ ಕೌಶಲ್ಯವು ಬೇಕಾಗುವುದಿಲ್ಲ. ಓದುಗರಿಗೆ ಇದನ್ನು ಸುಲಭವಾಗಿ ತಿಳಿದುಕೊಳ್ಳಲು ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತ ಆವರ್ತನೆಯಲ್ಲಿ ಮಾಡಿರುವ ಯಂತ್ರಣೆಯ ಪ್ರಾತಿನಿಧಿಕವಾದ ವಿಡಿಯೋ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ QR ಕೋಡ್ ತಮ್ಮ ಮೊಬೈಲ್ ನಲ್ಲಿ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

ಇಂತಹ ಅನೇಕ ನಾವೀನ್ಯಪೂರ್ಣ ವೈಶಿಷ್ಟ್ಯಗಳೊಂದಿಗೆ ಡಿಸೈನ್ ಮಾಡಿ ತಯಾರಿಸಿರುವ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ನಮ್ಮ ಕಂಪನಿಯ ಪರಿಸರದಲ್ಲಿಯೇ ಗ್ರಾಹಕರ ಪ್ರತಿನಿಧಗಳ ಸಮ್ಮುಖದಲ್ಲಿ ಯಶಸ್ವಿಯಾಗಿ ಪರೀಕ್ಷೆಯನ್ನು (ಚಿತ್ರ ಕ್ರ. 9) ಮಾಡಿ ಅದನ್ನು ಗ್ರಾಹಕರೆಡೆಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಈ ಗ್ರಾಹಕರಲ್ಲಿ ನಮ್ಮ ಇನ್ನೆರಡು ಎಸ್.ಪಿ.ಎಮ್.ಗಳು ಕಾರ್ಯಗತವಾಗಿವೆ.

ಚಿತ್ರ ಕ್ರ. 9 : ಟ್ಯೂಬ್ ಪಾರ್ಟಿಂಗ್ ಎಸ್.ಪಿ.ಎಮ್.

ಗ್ರಾಹಕರಿಗೆ ಸೂಚನೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ತಯಾರಿಸಿರುವ ಎಸ್.ಪಿ.ಎಮ್. ನ ಬೆಲೆಯ ಕುರಿತಾಗಿ ಪಾರಂಪರಿಕ ಯಾಂತ್ರಿಕ ಪದ್ಧತಿಯ ಬಾರ್ ಫೀಡಿಂಗ್ ನ ರಚನೆ ಇರುವ ಟ್ರಾಬ್ ಅಥವಾ ಅದಕ್ಕೆ ಸರಿಸಮಾನವಾದ ಮಶಿನೊಂದಿಗೆ ಹೋಲಿಸಿದಲ್ಲಿ ಈ ಎಸ್.ಪಿ.ಎಮ್.ನ ಬೆಲೆಯು ಸುಮಾರು 4 ರಿಂದ 7 ಪಟ್ಟು ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಆದರೆ ಈ ಹೋಲಿಕೆಯು ಒಮ್ಮೊಮ್ಮೆ ಸುಳ್ಳಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ. ಕಾರಣ ಪ್ರಾರಂಭದಲ್ಲಿ ಒಂದು ವೇಳೆ ಹೆಚ್ಚು ಬೆಲೆಯನ್ನು ನೀಡಬೇಕಾದರೂ ಕೂಡಾ ಮುಂದಿನ ಕಾಲಾವಧಿಯಲ್ಲಿ ಇದರ ವಿವಿಧ ಮಾನದಂಡಗಳಿಂದ ಲಭಿಸುವ ಲಾಭಗಳು ಅದಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಪಟ್ಟು ಇರುವುದನ್ನು ನಾವು ನಿಖರತವಾಗಿ ಹೇಳಬಲ್ಲೆವು. ಇದರಿಂದಾಗಿ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ತಗಲುವ ಖರ್ಚು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ.

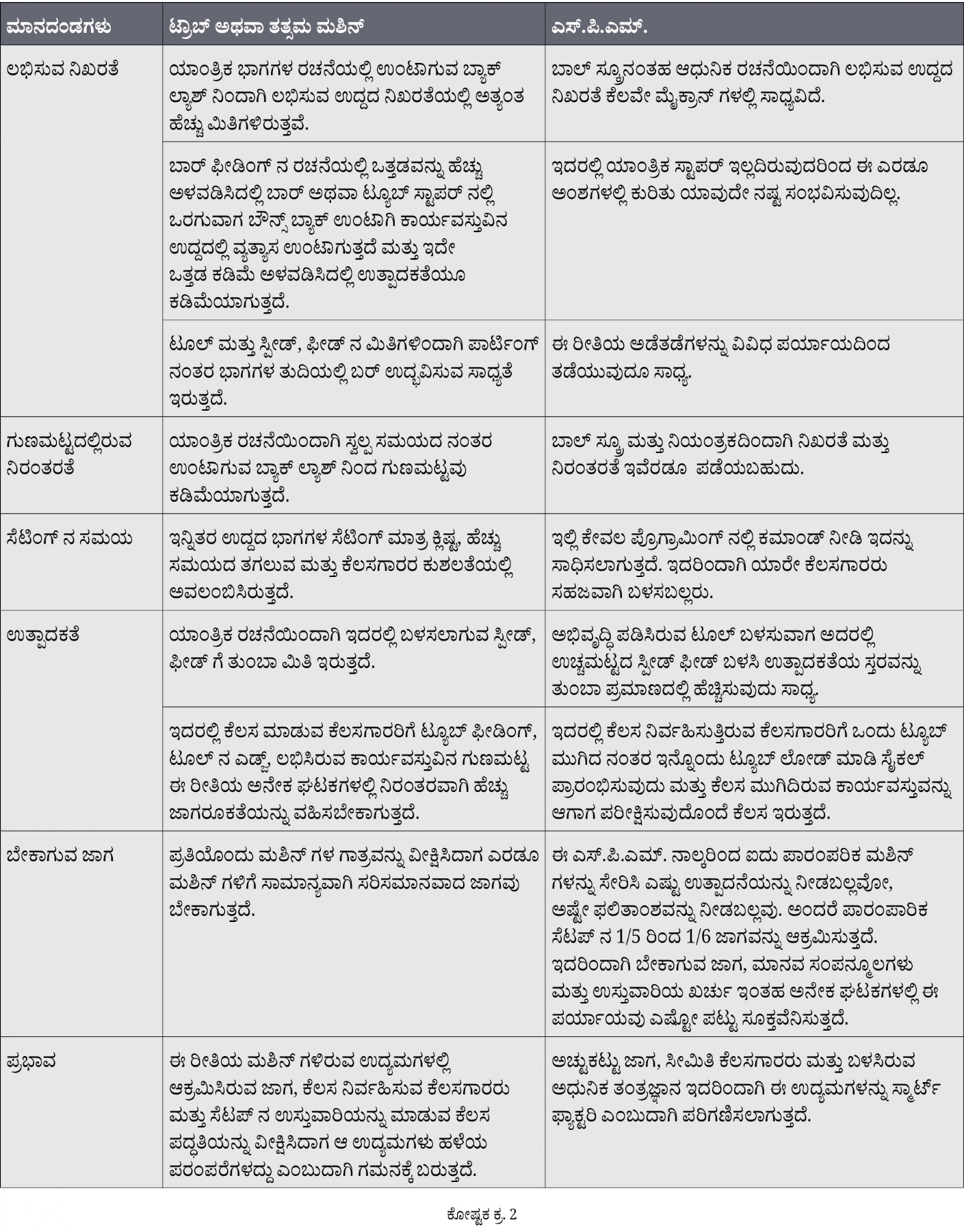

ಓದುಗರಿಗೆ ಮಾಹಿತಿಗೋಸ್ಕರ ಈ ರೀತಿಯ ಹೋಲಿಕೆಯಿಂದ ಲಭಿಸುವ ಲಾಭಗಳ ವರ್ಗೀಕರಣವನ್ನು ಚುಟುಕಾಗಿ ಕೋಷ್ಟಕ ಕ್ರ. 2 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಈ ರೀತಿಯ ಅನೇಕ ಪಟ್ಟುಗಳಿಂದ ಲಭಿಸುವ ಲಾಭಗಳ ಖಾತರಿಯಿಂದಾಗಿಯೇ ನಮ್ಮ ಗ್ರಾಹಕರು ಮೊದಲ ಎಸ್.ಪಿ.ಎಮ್. ಅವರಲ್ಲಿ ಯಶಸ್ವಿಯಾಗಿ ಕಾರ್ಯಗತವಾದ ನಂತರ ಇನ್ನೂ ಎರಡು ಎಸ್.ಪಿ.ಎಮ್.ಗಳ ಬೇಡಿಕೆಯನ್ನು ನೀಡಿದರು.

9822031792

ವಿವೇಕ ಪಿಟಕೆ ಇವರು ಮೆಟಲರ್ಜಿಯಲ್ಲಿ ಡಿಪ್ಲೋಮಾ ಮತ್ತು ಪದವಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ. ಅದರ ನಂತರ 1990 ರಲ್ಲಿ ಸ್ವಂತದ್ದೇ ಆದ ‘ಸ್ಪೆಪರ್ಮ್ಯಾಕ್ ಇಂಜಿನಿಯರಿಂಗ್ ಸರ್ವಿಸೆಸ್’ ಎಂಬ ಕಂಪನಿಯನ್ನು ಸ್ಥಾಪಿಸಿದರು. ಈ ಕಂಪನಿಯಲ್ಲಿ ಕ್ಯಾಮ್ ಮಿಲಿಂಗ್ ಡೋಮ್ ಗ್ರೈಂಡಿಂಗ್ನಂತಹ ಅನೇಕ ಕ್ಲಿಷ್ಟವಾದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಂತಹ ಎಸ್.ಪಿ.ಎಮ್.ನ ತಯಾರಿಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

@@AUTHORINFO_V1@@