ಫಾರ್ಮ್ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಕ್ಯಾಮ್

20 Sep 2021 16:32:54

ಎನರ್ಜಿಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವ ಗ್ರಾಹಕರೊಬ್ಬರಿಗೆ ಇನ್ಕೋನೇಲ್ ನ ಸ್ತರವನ್ನು ನೀಡಿರುವ ಟಿನ್ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ನಿಂದ ತಯಾರಿಸಿರುವ, ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಕಠಿಣವಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಸಹಾಯಬೇಕಾಗಿತ್ತು. ಸೆಟಪ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ದೀರ್ಘ ಕಾಲಾವಧಿ, ಟೂಲ್

ತುಂಡಾಗುವುದು ಇವುಗಳೊಂದಿಗೆ ಡಿವಿಯೇಶನ್ ಮತ್ತು ಚ್ಯಾಟರ್ ನಿಂದಾಗಿ ಉಂಟಾಗುವ ‘ಪುಶ್ ಆಫ್’ನ ಸಮಸ್ಯೆಯನ್ನು (ಪುಶ್ ಆಫ್ ಅಂದರೆ ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಇವುಗಳಲ್ಲಿ ಕಂಪನದಿಂದಾಗಿ ಉಂಟಾಗುವ ಸಾಪೇಕ್ಷ ಚಟುವಟಿಕೆ) ಪ್ರಾರಂಭದಲ್ಲಿಯೇ ಬಿಡಿಸುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಕಾರಣ ಹಾಗೆ ಮಾಡದಿದ್ದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ತೊಡಕುಗಳು ವೃದ್ಧಿಸುತ್ತವೆ ಅಥವಾ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವುದು ಅಸಾಧ್ಯವಾಗಬಲ್ಲದು.

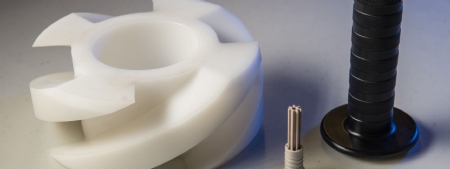

ನಮ್ಮ ಗ್ರಾಹಕರು 2006 ರಿಂದ ಅವರ ಗ್ರಾಹಕರಿಗೆ ಅನುಸಾರವಾಗಿ ಕಂಪೋಸಿಟ್ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿದ್ದಾರೆ. ಥರ್ಮೊಸೆಟ್ ಪ್ಲಾಸ್ಟಿಕ್ ಕಂಪೋಝಿಟ್, ಗ್ಲಾಸ್ ಫಿಲ್ಮ್ ಮತ್ತು ಇನ್ನಿತರ ಪ್ಲಾಸ್ಟಿಕ್ ಇವುಗಳಿಂದ ತಯಾರಿಸಲಾಗುವ ಚಿಕ್ಕ ಆಕಾರದ ಮತ್ತು ಉಚ್ಚ ಗುಣಮಟ್ಟವಿರುವ 0.030” ರಿಂದ 25” ವ್ಯಾಸದ ವಾಲ್ವ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಯಂತ್ರಭಾಗಗಳು, ಎನರ್ಜಿ, ವೈದ್ಯಕೀಯ ಸಲಕರಣೆಗಳು ಮತ್ತು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಉಪಕರಣಗಳನ್ನು ತಯಾರಿಸುವ ಉದ್ಯಮಗಳಿಗೆ ಉಚ್ಚ ಗುಣಮಟ್ಟದ ವಿದ್ಯುತ್ ಕನೆಕ್ಟರ್ ಮತ್ತು ಇನ್ಸ್ಯುಲೇಟರ್ ಮುಂತಾದ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಬಳಸುತ್ತಾರೆ. ಕ್ಲಿಷ್ಟ, ಕರೋಜಿವ್ ಹವಾಮಾನಕ್ಕೋಸ್ಕರ ಸವೆತವಾಗದಿರುವ ಈ ಕಂಪೋಜಿಟ್ ಮಟೀರಿಯಲ್ ಹೆಚ್ಚು ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ.

ಮುಖ್ಯ ಕಾರ್ಯನಿರ್ವಾಹಕ ಅಧಿಕಾರಿ ಮುಶ್ ಖಾನ್ ಮತ್ತು ಅವರ ತಂಡವು ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಗಳ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಿದ ನಂತರ ಅವುಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಹೇಗೆ ವೃದ್ಧಿಸಬಹುದು, ಎಂಬುದು ಅವರ ಗಮನಕ್ಕೆ ಬಂತು. ಅವರು ನಮ್ಮಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವ ಸಲಹೆಗಾರರೊಂದಿಗೆ ಕೆಲಸ ಮುಂದುವರಿಸಲು ಪ್ರಾರಂಭಿಸಿದರು. ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್® CAD/CAM ಸಾಫ್ಟ್ ವೇರ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಅನೇಕ ವರ್ಷಗಳ ಅನುಭವವಿರುವ ಸಲಹೆಗಾರರಾಗಿದ್ದಾರೆ. ಪ್ರಸ್ತುತ ಪ್ರಕ್ರಿಯೆಯು ಸಾಧ್ಯವಾದಷ್ಟು ಆಪ್ಟಿಮೈಜ್ಡ್ ಇದೆಯೇ ಇಲ್ಲವೇ, ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸಲು ಅವರು ಎಲ್ಲ ಕೆಲಸಗಳನ್ನು ಪರಿಶೀಲಿಸಿದರು.

ಅವರು ಗ್ರಾಹಕರ ಯಂತ್ರಶಾಲೆಯ (ವರ್ಕ್ ಶಾಪ್) ಮೌಲ್ಯಾಂಕನವನ್ನು ಮಾಡಿದರು. ಆಗ ಅವರು ಮೊದಲಾಗಿ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮತ್ತು ನಂತರ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ನೆಡೆಗೆ ವೀಕ್ಷಿಸಿದಾಗ ಅವರಿಗೆ CAD/CAM ಈ ಸಾಫ್ಟ್ ವೇರ್ ಪೂರ್ತಿ ಕ್ಷಮತೆಯಿಂದ ಬಳಸಲಾಗುತ್ತಿಲ್ಲ, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬಂತು.

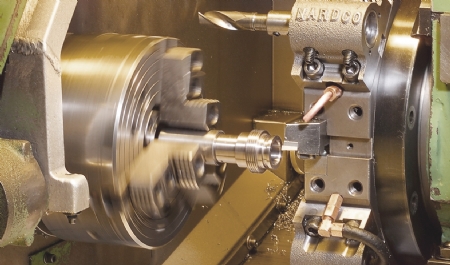

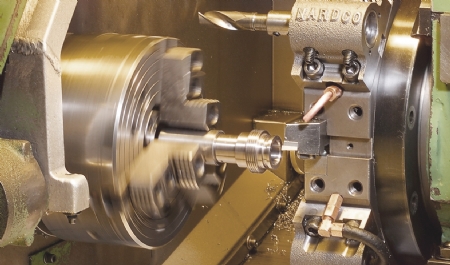

ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮಶಿನ್ ನಲ್ಲಾಗುವ ಯಂತ್ರಣೆ

ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ಬಳಕೆಗಾರರಿಗೆ ಅನುಕೂಲಕರವಾಗಿರುವ ಇಂಟರ್ ಫೇಸ್ ನಿಂದಾಗಿ ಕೆಲಸದ ತಂಡವು ಅದನ್ನು ಬೇಗನೆ ಅರಿತುಕೊಳ್ಳಬಲ್ಲರು ಮತ್ತು ಅವರಲ್ಲಿ ಹೊಸ ತಂತ್ರಜ್ಞಾನದ ಕುರಿತಾಗಿ ಇರುವ ಅನುಮಾನಗಳು ನೀಗಿಸಲ್ಪಡುತ್ತವೆ. ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನಲ್ಲಿ ಟೆಂಪ್ಲೇಟ್ ತಯಾರಿಸುವ ಸಾಮರ್ಥ್ಯವಿದೆ. ಒಂದು ವೇಳೆ ಒಂದೇ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳ ಸಮೂಹದ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡುತ್ತಿದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ ಒಬ್ಬರದ್ದೇ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಬಲ್ಲಿರಿ. ನಂತರ ಅವುಗಳನ್ನು ಎಕ್ಸ್ ಪೋರ್ಟ್ ಮಾಡಬಲ್ಲಿರಿ. ಅವುಗಳನ್ನು ಸೇವ್ ಮಾಡಿಯೂ ಇಡಬಲ್ಲಿರಿ. ಅಲ್ಲದೇ ಎಲ್ಲ ಮಾಹಿತಿಯನ್ನು (ಅಂದರೆ ಟೂಲ್ ಪಾಥ್) ಮತ್ತೆ ಇಂಪೋರ್ಟ್ ಮಾಡಬಹುದಾಗಿದೆ. ಒಂದೇ ವಿಧದ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ಅದನ್ನು ಮತ್ತೆ ಬಳಸುವುದಾದಲ್ಲಿ ಕೇವಲ ಅದರ ಜಾಮೆಟ್ರಿಯನ್ನು ಸರಿಹೊಂದಿಸಬೇಕಾಗಬಹುದು. ಇದರಿಂದಾಗಿ ಇನ್ನೊಂದು ಹೊಸದಾದ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಾಗಬಲ್ಲದು.

ನಮ್ಮ ಸಲಹೆಗಾರರು ಹೇಳುತ್ತಾರೆ, “ನಾವು ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನಲ್ಲಿ ಲಭ್ಯವಿರುವ ಹೆಚ್ಚು ಕ್ಷಮತೆಯುಳ್ಳ ಟೂಲ್ ಗಳನ್ನು ಖರೀದಿಸಿದ್ದೇವೆ ಮತ್ತು ಸೈಕಲ್ ಟೈಮ್ ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಹೆಚ್ಚಳವನ್ನು ಮಾಡಲು, ಅವರನ್ನು ನೇರವಾಗಿ ನಮ್ಮ ಟೂಲ್ ಪಾಥ್ ನಲ್ಲಿರುವ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಸ್ಟ್ರೆಟಿಜಿಯಲ್ಲಿ ಅನ್ವಯಿಸಿದೆವು. ನಾವು ಇತ್ತೀಚೆಗೆ ಖರೀದಿಸಿ ಕಾರ್ಯಾಚರಣೆಯಲ್ಲಿ ತೊಡಗಿಸಿರುವ ಸಾಲಿಡ್ ವರ್ಕ್ಸ್ ಸಾಫ್ಟ್ ವೇರ್ ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನೊಂದಿಗೆ ಸುಲಲಿತವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿದೆ. ಸಾಲಿಡ್ ವರ್ಕ್ಸ್ ನಲ್ಲಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನಲ್ಲಿ ಗುರುತಿಸುವ ಸಾಮರ್ಥ್ಯವಿದೆ. ನಾವು ಯಾವುದೊಂದು ಯಂತ್ರಭಾಗದಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿದಾಗ ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್, ಮಾಡೆಲ್ ನಲ್ಲಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಗುರುತಿಸುತ್ತದೆ. ಅದನ್ನು ಅಪ್ ಡೇಟ್ ಮಾಡುತ್ತದೆ ಮತ್ತು ಹೊಸ ಟೂಲ್ ಪಾಥ್ ಸ್ವೀಕರಿಸಲು ಅಥವಾ ತಿರಸ್ಕರಿಸಲು ನಮಗೆ ಸೂಚನೆಯನ್ನು ನೀಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸ್ವಲ್ಪ ವ್ಯತ್ಯಾಸವಿರುವ ಯಂತ್ರಭಾಗಗಳ ಮಾಡೆಲ್ ಗೆ ಪ್ರಾರಂಭದಿಂದಲೂ ಮತ್ತೆ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಲು ತಗಲುವ ವೇಳೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ.”

ಯಂತ್ರಶಾಲೆಯಲ್ಲಿ 7 ಅಕ್ಷೀಯ ಸ್ವಿಸ್ ಟರ್ನ್ ಮತ್ತು ಬಾರ್ ಫೀಡ್ ಮಶಿನ್ ನ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ತಂಡವು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಲಾಭಕಾರಿಯಾಗಬಲ್ಲದು. ಇದರಿಂದಾಗಿ ಸೆಟಪ್ ಗೆ ಬೇಕಾಗುವ ಸಮಯವು 70% ದಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ಪಾದನೆಯೂ ಸುಮಾರು 40% ವೃದ್ಧಿಸುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಚಿಕ್ಕ ಬ್ಯಾಚ್ ನಿಂದ ದೊಡ್ಡ ಬ್ಯಾಚ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸಲು ಅದನ್ನು ಸ್ವಿಚ್ ನಂತಹ ಚಕರ್ ಲೇಥ್ ನಿಂದ ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಯಂಚಾಲಿತ ಬಾರ್ ಫೀಡ್ ಲೇಥ್ ನಲ್ಲಿ ಸಹಜವಾಗಿ ಹೋಗಬಲ್ಲವು. ಯಂತ್ರಭಾಗಗಳು ಕ್ಲಿಷ್ಟವಾಗಿದ್ದರೂ ಕೂಡಾ ಈ ಮಶಿನ್ ಒಂದೇ ಆಪರೇಶನ್ ನಲ್ಲಿ ಅದರ ಮಿಲ್ಲಿಂಗ್ ಮತ್ತು ಟರ್ನಿಂಗ್ ನ ಎಲ್ಲ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ.

ಇದರಿಂದಾಗಿ ಯಂತ್ರಶಾಲೆಯಲ್ಲಿರುವ ಐದು ಮಿಲ್ ಮತ್ತು ಐದು ಲೇಥ್ ಇನ್ನಿತರ ಕೆಲಸಗಳಿಗೆ ಬಳಸುವುದು ಸಾಧ್ಯ. ಗ್ರಾಹಕರಲ್ಲಿರುವ ಎಲ್ಲ ಸ್ಪಿಂಡಲ್ 10,000 ಆರ್.ಪಿ.ಎಮ್. ಈ ಗರಿಷ್ಠ ವೇಗದಲ್ಲಿ ಮತ್ತು ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತವೆ. ಪ್ಲಾಸ್ಟಿಕ್ ನಲ್ಲಿ ಸಾಧ್ಯವಾದಷ್ಟು ಗರಿಷ್ಠ ಫೀಡ್ (400 ರಿಂದ 1200 ಇಂಚು/ ನಿಮಿಷ) ಬಳಸಲಾಗುತ್ತದೆ.

ಸ್ಟೀಲ್ ನ ಕುರಿತಾಗಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಈ ಹೆಚ್ಚಿನ ವೇಗವು ಮಶಿನ್ ನಲ್ಲಿರುವ ಉಚ್ಚಮಟ್ಟದ ಚಟುವಟಿಕೆಗಳನ್ನು ನೀಡಬಲ್ಲ ಎಂಡ್ ಮಿಲ್ ನಲ್ಲಿ ಕಾರ್ಬನ್ ಗೆ ಆಧರಿಸಿರುವ ಮಟೀರಿಯಲ್ ಸುಮಾರು 600 ಇಂಚು ಪ್ರತಿ ನಿಮಿಷ ಫೀಡ್ ರೇಟ್ ನಿಂದ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಈ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ತಯಾರಿಸಿರುವ ವಿಶೇಷ ರೀತಿಯ ಅಲ್ಗೋರಿದಮ್ ಬಳಸಿ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ, ಹೆಚ್ಚು ವೇಗವಿರುವ ಟೂಲ್ ಪಾಥ್ ಇರುತ್ತವೆ. ಟೂಲ್ ಮಟೀರಿಯಲ್ ನಿಂದ ಪ್ರವಾಸವನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಈ ಅಲ್ಗೋರಿದಮ್ ನಿಂದ ಮಟೀರಿಯಲ್ ನಲ್ಲಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಗುರುತಿಸಲಾಗುತ್ತವೆ ಮತ್ತು ಆ ಟೂಲ್ ನಿರಂತರವಾಗಿ ಮಟೀರಿಲ್ ನ ಸಂಪರ್ಕದಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಾಳಿಯಲ್ಲಿ ತಿರುಗುವುದು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಮಟೀರಿಲ್ ಗೆ ಯಾವುದೇ ರೀತಿಯ ಹಾನಿಯುಂಟಾಗುವುದಿಲ್ಲ. ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಟೂಲ್ ನೇಗಿಲಿನಂತೆ ಮುನ್ನುಗ್ಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ವೇಗವು ಲಭಿಸುತ್ತದೆ.

ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮಶಿನ್ ನಲ್ಲಾಗುವ ಯಂತ್ರಣೆ

ಇದಕ್ಕೆ ಒಂದು ಉದಾಹರಣೆಯೆಂದರೆ, ನಮ್ಮ ಆಪ್ತರಾದ ಇನ್ನೊಬ್ಬ ವಿಶ್ವಾಸಪಾತ್ರವಾದ ಗ್ರಾಹಕರು ತಮಗೆ ಯಾವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಕಠಿಣವಾಗಿತ್ತು, ಆ ಕೆಲಸವನ್ನು ಗ್ರಾಹಕರಿಗೆ ಮಾಡಲು ಹೇಳಿದರು. ಈ ಯಂತ್ರಭಾಗವು ಟಿನ್ ನಲ್ಲಿ ಮೋಲ್ಡ್ ಮಾಡಲಾಗಿತ್ತು ಮತ್ತು ಅದರ ತುದಿಗೆ ಸ್ವಲ್ಪ ಇನ್ಕೋನೇಲ್ ಇತ್ತು. ಉಳಿದ ಎಲ್ಲ ಮಟೀರಿಯಲ್ ಪಾಲಿಇಥರ್ ಇಥರ್ ಕೀಟೋನ್ (PEEK) ಆಗಿತ್ತು. “ನಾವು ಒಂದೇ ಬಾರಿ ಇನ್ಕೋನೇಲ್ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ಕತ್ತರಿಸುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡುತ್ತಿದ್ದೆವು. ಈ ಕೆಲಸವು ತುಂಬಾ ಕಷ್ಟಕರವಾಗಿರುತ್ತದೆ. ನಾವು ನಮ್ಮದೇ ಆದ ಪದ್ಧತಿಯಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಸೆಟಪ್ ನಿರ್ಮಿಸಲು ಗ್ರಾಹಕರ ಜೊತೆಗೆ ನೇರವಾಗಿ ಕೆಲಸ ಮಾಡಿದೆವು. ಪ್ಲಾಸ್ಟಿಕ್ ಕತ್ತರಿಸಿದ ನಂತರ ಟೂಲ್ ಅಕಸ್ಮಾತ್ತಾಗಿ ಇನ್ಕೋನೇಲ್ ನಲ್ಲಿ ನುಗ್ಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಡಿಫ್ಲೆಕ್ಷನ್ ನ ದೊಡ್ಡ ಸಮಸ್ಯೆಯು ಉದ್ಭವಿಸುತ್ತಿತ್ತು. ಯೋಗ್ಯ ಬಟನ್ ನಿಂದ ಟೂಲ್ ನ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಯಶಸ್ಸು ಪಡೆದಿದ್ದರಿಂದ ಎರಡೂ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸುವುದು ಸಾಧ್ಯವಾಯಿತು. ಅಲ್ಲದೇ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಡಿಫ್ಲೆಕ್ಷನ್ ನ ಪ್ರಮಾಣವನ್ನೂ ಸೀಮಿತಗೊಳಿಸುವುದು ಸಾಧ್ಯವಾಯಿತು,” ಎಂಬುದಾಗಿ ನಮ್ಮ ಸಲಹೆಗಾರರು ಹೇಳಿದರು. “ಚ್ಯಾಟರ್ ಪುಶ್ ಆಫ್ ಮತ್ತು ಟೂಲ್ ತುಂಡಾಗುವುದು, ಈ ರೀತಿಯಲ್ಲಿ ಅನೇಕ ಅಂತರ್ನಿಮಿತ ಸಮಸ್ಯೆಗಳಿದ್ದವು. ಆದರೆ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ಬಳಸಿ ಈ ಎಲ್ಲ ಸಮಸ್ಯೆಗಳನ್ನು ನೀಗಿಸುವುದು ಸಾಧ್ಯವಾಯಿತು.”

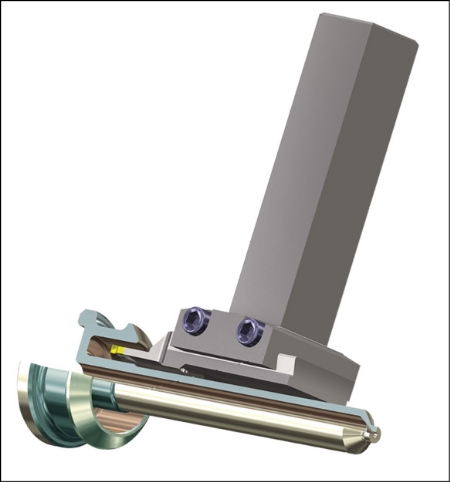

ಇದರ ಹೊರತಾಗಿ ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನೀಡಿರುವ ಇನ್ನೊಂದು ವೈಶಿಷ್ಟ್ಯವನ್ನು ಕೆಲಸ ನಿರ್ವಹಿಸುವ ತಂಡವು ಬಳಸಿತು. ಇದರಿಂದಾಗಿ ಲೇಥ್ ನಲ್ಲಿರುವ Z ಅಕ್ಷದಲ್ಲಿ ಹಂತಹಂತವಾಗಿ (ಇನ್ಕ್ರಿಮೆಂಟಲ್) ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ಈ ನೀತಿಯನ್ನು ಬಳಸಿ ಅವರು ಯಂತ್ರಭಾಗಗಳ ಇನ್ಕೋನೇಲ್ ಇರುವ ವಿಭಾಗಕ್ಕೆ ಟರ್ನಿಂಗ್ ಮಾಡಿದರು, ಹಿಂದಕ್ಕೆ ಸರಿದರು, ಇನ್ಕೋನೇಲ್ ನಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಟರ್ನಿಂಗ್ ಮಾಡಿದರು, ಅದರ ನಂತರ ಯಂತ್ರಭಾಗಗಳ ಇನ್ನೊಂದು ವಿಭಾಗದಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಕ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದರು. “ಟೂಲ್ ನಲ್ಲಿ ಅಭಿವೃದ್ಧಿಯಾದಂತೆ ನಾವು ನಮ್ಮ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ವೇರಿಯೇಬಲ್ ಗಳನ್ನು ನಿರ್ಧರಿಸಿದೆವು. ಉದಾಹರಣೆ, ಒಂದು ವೇಳೆ ಸಂಪೂರ್ಣ ವ್ಯಾಸವು X ಇದ್ದಲ್ಲಿ, ನಾವು ಟೂಲ್ A, B ಮತ್ತು C ಬಳಸಬಲ್ಲೆವು. ಈ ರೀತಿಯಲ್ಲಿ ನಾವು ಈ ಮಾಹಿತಿಯನ್ನು ವಿಂಡೋದಲ್ಲಿ ಪಾಪ್ಯುಲೇಟ್ ಮಾಡುತ್ತೇವೆ. ಆಗ ಟೂಲ್ ಪಾಥ್ ನ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವಾಗಲೇ, ಆ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ಯಾವ ಟೂಲ್ ಚುನಾಯಿಸಬೇಕು ಮತ್ತು ಅದನ್ನು ಬಳಸಬೇಕು, ಎಂಬ ಮಾಹಿತಿಯು ಒಳಗಿಂದೊಳಗೆ ಸಿಗುತ್ತದೆ. ಮಶಿನ್ ನಲ್ಲಿ ಲೋಡ್ ಮಾಡಲಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಟೂಲ್ ನಂಬರ್ ನಮಗೆ ತಿಳಿದಿರುತ್ತದೆ. ಅಲ್ಲದೇ ಎಲ್ಲ ರೀತಿಯ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಯಂತ್ರಭಾಗ ಮತ್ತು ಟೂಲ್ ಇವುಗಳನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಜೊತೆಗೂಡಿಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ಯಂತ್ರಭಾಗದ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಲು ಯಾರೊಬ್ಬರಿಗೂ ಅರ್ಧ ದಿನ ಬೇಕಾದಲ್ಲಿ ಈ ಸಾಫ್ಟ್ ವೇರ್ ಬಳಸಿದಲ್ಲಿ ಕೇವಲ ಐದು ನಿಮಿಷಗಳಲ್ಲಿ ಪ್ರೋಗ್ರಾಮ್ ಮಾಡಬಹುದು. ಅವರಿಂದ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲಾಗುವ ಮುಂಚೆಯೇ ನಮ್ಮ ಮಶಿನ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲಾಗುತ್ತದೆ,” ಎಂಬ ಮಾಹಿತಿಯನ್ನು ನಮ್ಮ ಸಲಹೆಗಾರರು ತಿಳಿಸಿದರು.

ಒಳ ಪ್ರೊಫೈಲ್

ಸಮಸ್ಯೆಗಳ ನಿವಾರಣೆಯ ಸಾರಾಂಶ

ಸವಾಲುಗಳು

ಪ್ರಾರಂಭದಲ್ಲಿ ಯಂತ್ರಣೆಯ ಸಮಸ್ಯೆಗಳನ್ನು ವರ್ಣಿಸಲಾಗಿದೆ.

ಉಪಾಯ

ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ಲೇಥ್, ಮಿಲ್ ಮತ್ತು ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ಪ್ರೊಗ್ರಾಮ್.

ಲಾಭಗಳು

• ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ಲೇಥ್ ಹೆಚ್ಚು ವೇಗವುಳ್ಳದ್ದು ಮತ್ತು ಸುರಕ್ಷಿತವಾಗಿ ವಿಶೇಷ ಫಾರ್ಮ್ ಮತ್ತು ಪ್ರೊಫೈಲ್ ಗೋಸ್ಕರ ಟೂಲ್ ಪಾಥ್ ತಯಾರಿಸಲು ಸಹಕರಿಸುತ್ತದೆ.

• ಕಂಪ್ಯೂಟರ್ ಕುರಿತು ಸೀಮಿತ ಮಾಹಿತಿಯುಳ್ಳ ಆಪರೇಟರ್ ಕೂಡಾ ಇದನ್ನು ಸುಲಭವಾಗಿ ಕಲಿತುಕೊಳ್ಳಬಲ್ಲನು.

• ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ನಿಂದಾಗಿ ಮಶಿನ್ ತುಂಬಾ ವೇಗದಿಂದ, ಟೂಲ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಹಾನಿಯಾಗದೆ ನಡೆಸಬಹುದು.

• ಸಾಲಿಡ್ ಮಾಡೆಲ್ ಟೆಂಪ್ಲೇಟ್ ತಯಾರಿಸುವ ಸಾಮರ್ಥ್ಯದಿಂದಾಗಿ ಒಂದೇ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡುವಾಗ ಸಮಯದಲ್ಲಿಯೂ ಉಳಿತಾಯವಾಗುತ್ತದೆ.

• Z ಅಕ್ಷದ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಇನ್ಕ್ರಿಮೆಂಟಲ್ ರೀತಿಯಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದ್ದರಿಂದ ಒಂದೇ ಯಂತ್ರಭಾಗದ ಬೇರೆಬೇರೆ ವಿಭಾಗಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ.

7378552000

vineet.seth@mastercamapac.com

ವಿನೀತ್ ಸೇಠ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರು ಬಿಝಿನೆಸ್ ಎಡ್ಮಿನಿಸ್ಟ್ರೇಶನ್ನಲ್ಲಿ ಸ್ನಾತಕೋತ್ತರ ಪದವಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ. ‘ಮಾಸ್ಟರ್ಕ್ಯಾಮ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ.’ ಈ ಕಂಪನಿಯಲ್ಲಿ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಉತ್ಪಾದನೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಸಾಪ್ಟ್ವೇರ್ ವಲಯದಲ್ಲಿ 22 ವರ್ಷಗಳ ಅನುಭವ ಅವರಿಗಿದೆ.