‘V’ ಆಕಾರದ ಟೂಲ್ ನಿಂದ ಪ್ರೊಫೈಲಿಂಗ್

19 Sep 2021 16:14:14

ಕೈಗಾರಿಕೋದ್ಯಮಗಳಲ್ಲಿ ಹೊಸ ಹೊಸ ಕಲ್ಪನೆಗಳು ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ವಿಕಾಸವನ್ನು ಮಾಡಿ ಪ್ರಗತಿಯನ್ನು ಸಾಧಿಸುವ ಪ್ರಮಾಣವು ದಿನಂಪ್ರತಿ ಹೆಚ್ಚುತ್ತಿದೆ. OEM ನ ಪೂರೈಕೆಗಾರರಿಗೆ ಇದೊಂದು ಸುವರ್ಣಾಕಾಶವಾಗಿದೆ. ಯಂತ್ರಭಾಗಗಳ ಡಿಸೈನ್ ನಲ್ಲಿ ಆಗುತ್ತಿರುವ ಬದಲಾವಣೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು, ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವವರಿಗೆ ಸವಾಲುಗಳನ್ನೊಡ್ಡುತ್ತದೆ.

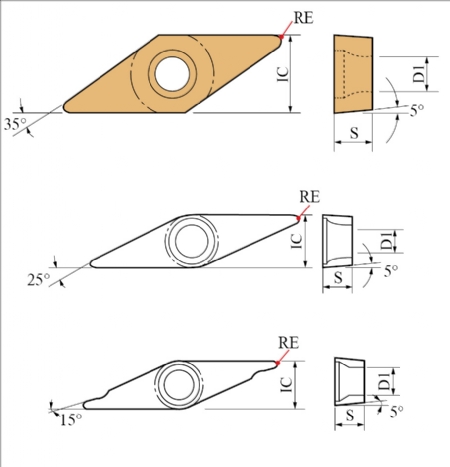

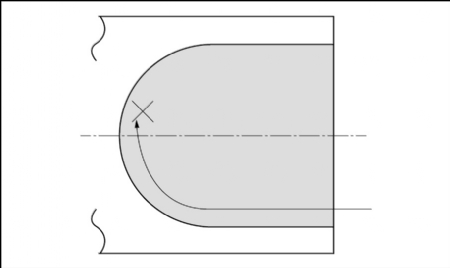

ಚಿತ್ರ ಕ್ರ. 1

ಯಂತ್ರಭಾಗಗಳ ಜಾಮೆಟ್ರಿ ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟ ಆಗುತ್ತಿದ್ದೆ. ಅಲ್ಲದೇ ಇದರಿಂದಾಗಿ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಡೆತಡೆಗಳು ಉಂಟಾಗಬಲ್ಲವು. ಈ ಅಡಚಣೆಗಳನ್ನು ನೀಗಿಸಲು NC ಮಶಿನ್ ನಲ್ಲಿ ಯೋಗ್ಯ ಟೂಲಿಂಗ್ ಮತ್ತು ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಕಾಪಿಇಂಗ್, ಪ್ರೊಫೈಲಿಂಗ್ (ಒಳ ಮತ್ತು ಹೊರ), ಅಂಡರ್ ಕಟಿಂಗ್, ಒಳ ಫೇಸಿಂಗ್, ಉರುಟಾದ ಯಂತ್ರಣೆ ಮುಂತಾದ ಯಂತ್ರಣೆಯ ಕೆಲಸಗಳ ಉಸ್ತುವಾರಿಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ವಿಶಿಷ್ಟ ಪ್ರೊಫೈಲ್ ಗೋಸ್ಕರ ‘V’ ಆಕಾರದ ಇನ್ಸರ್ಟ್ ಬಳಸಿ ಪ್ರೊಫೈಲಿಂಗ್ ಅಥವಾ ಕಾಪಿ ಮಾಡುವ ಯಂತ್ರಣೆಯ ಕೆಲಸದ ಕುರಿತು ನಾವು ಈ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ.

ಕಾರ್ಯವಸ್ತುವಿನ ಯಾವ ಭಾಗದಲ್ಲಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಇನ್ಸರ್ಟ್ ಗೆ ಪ್ರವೇಶ ಸಿಗುವುದು ಕಠಿಣವಾಗಿರುತ್ತದೆಯೋ, ಇಂತಹ ಅತ್ಯಂತ ಮಹತ್ವಪೂರ್ಣವಾದ ಯಂತ್ರಣೆಗೋಸ್ಕರ 35°, 25° ಅಥವಾ 15° (ವಿಶೇಷ ಕೆಲಸಗಳಿಗೋಸ್ಕರ) ಈ ರೀತಿಯಲ್ಲಿ ಸೇರಿಸಿರುವ ಟಿಪ್ ಕೋನ ಇರುವ ‘V’ ಆಕಾರದ ಇನ್ಸರ್ಟ್ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಆಕಾರವನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ 25° ಯಷ್ಟು ಸೇರಿಸಿರುವ ಟಿಪ್ ಕೋನ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಆದರೆ ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ 15° ಯಷ್ಟು ಸೇರಿಸಿರುವ ಟಿಪ್ ಕೋನ ಇರಬೇಕಾಗುತ್ತದೆ. ಪ್ರೊಫೈಲ್ ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಈ ವಿಧದ ಇನ್ಸರ್ಟ್ ನ್ನು ಹೇಗೆ ಬಳಸಬೇಕು, ಎಂಬುದನ್ನು ಈಗ ನಾವು ನೋಡೋಣ.

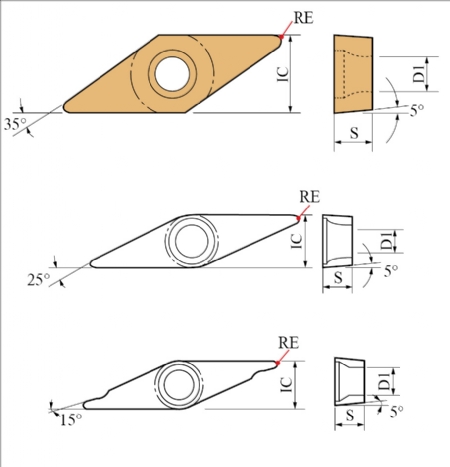

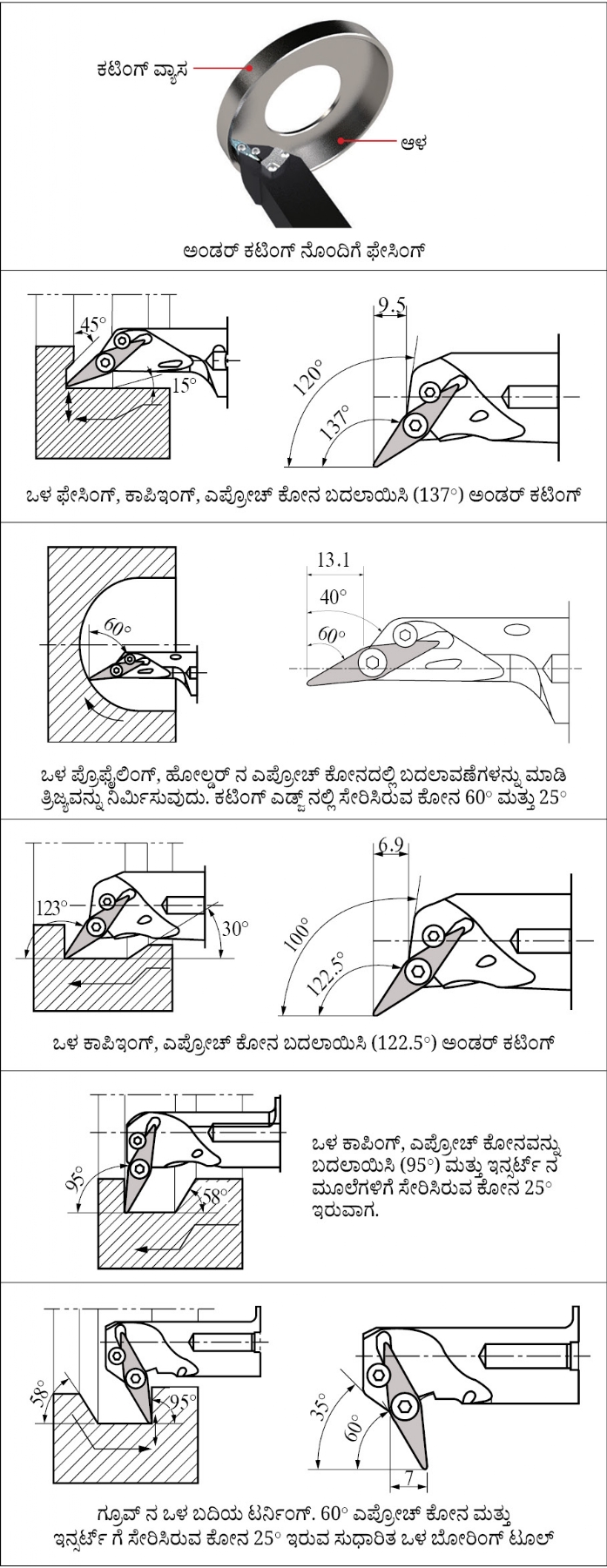

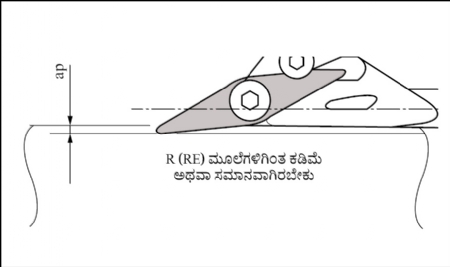

35° ಯಷ್ಟು ಸೇರಿಸಿರುವ ಟಿಪ್ ಕೋನ ಇರುವ ಇನ್ಸರ್ಟ್ ಪ್ರಮುಖವಾಗಿ ಹೊರ ಅಥವಾ ಒಳ ಪ್ರೊಫೈಲ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ತಮಗೆ ‘V’ ಆಕಾರದ ಇನ್ಸರ್ಟ್ ಗೋಸ್ಕರ ಯೋಗ್ಯ ಹೋಲ್ಡರ್ ಗಳನ್ನು ಚುನಾಯಿಸುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಅನೇಕ ಬಾರಿ ಪ್ರೊಫೈಲ್ ತುಂಬಾ ವರ್ಟಿಕಲ್ ಏರಿಕೆಯಲ್ಲಿದ್ದಲ್ಲಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ 35° ಗಳ ಟಿಪ್ ಕೋನ ಇರುವ ಇನ್ಸರ್ಟ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ತಲುಪಲಾರದು ಮತ್ತು ಅಲ್ಲಿ ಅಡೆತಡೆಗಳುಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಕಡಿಮೆ ಟಿಪ್ ಕೋನವಿರುವ (25° ಅಥವಾ 15°) ಇನ್ಸರ್ಟ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಕೋನವನ್ನು ಆಯ್ಕೆ ಮಾಡುವಾಗ ಯಂತ್ರಣೆಯ ನಿಟ್ಟಿನಲ್ಲಿ ಆ ಇನ್ಸರ್ಟ್ ದೃಢವಾಗಿರಬೇಕು, ಅದರಿಂದ ಚಿಪ್ ಗಳು ಬರಬಾರದು (ಚಿಪ್ ಆಫ್) ಅಥವಾ ಅವುಗಳು ತುಂಡಾಗಬಾರದು, ಎಂಬುದರ ಕುರಿತಾದ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಪ್ರೊಫೈಲ್ ನ ಶೈಲಿಯನ್ನು ಆಧರಿಸಿ ತಮಗೆ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಹೋಲ್ಡರ್ ಗಳನ್ನು ಚುನಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 2 ರಿಂದ ಇದನ್ನು ಇನ್ನಷ್ಟು ಸ್ಪಷ್ಟವಾಗಿ ತಿಳಿದುಕೊಳ್ಳಬಹುದು.

ಚಿತ್ರ ಕ್ರ. 2

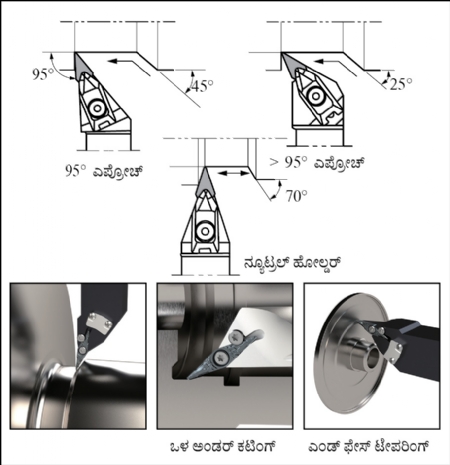

ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಇನ್ಸರ್ಟ್ ಅಥವಾ ಹೋಲ್ಡರ್ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಬೇಡವಾಗಿರುವ ಜಾಗದಲ್ಲಿ ಸ್ಪರ್ಶಿಸಲಾರದು, ಇದಕ್ಕೋಸ್ಕರ ತಮಗೆ ಯಾವಾಗಲೂ ಜಾಗ್ರತೆಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಹೊರ ಕಾಪಿಇಂಗ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಚಿತ್ರ ಕ್ರ. 3 (A, B, C) ನೋಡಿರಿ. ಹೊರ ಕಟ್ಟುಗಳಲ್ಲಿರುವ ಗ್ರೂವ್ ಆಕಾರದ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಹೋಲ್ಡರ್ ಗಳಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಸ್ಥಾನದಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಕಾರಣ ಸ್ಟ್ಯಾಂಡರ್ಡ್ 35° ಟಿಪ್ ಕೋನ ಇರುವ ಇನ್ಸರ್ಟ್ ಅಲ್ಲಿಯ ತನಕ ತಲುಪಲಾರದು. D ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿರುವ ಪ್ರೊಫೈಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಕ್ಲಿಯರನ್ಸ್ ಕೂಡಾ ನೀಡಬೇಕಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 3D ಯಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಹೋಲ್ಡರ್ ನಲ್ಲಿರುವ ಪ್ರಾಥಮಿಕ ಕ್ಲಿಯರನ್ಸ್ ಗಿಂತ ಹೆಚ್ಚುವರಿ ಕ್ಲಿಯರನ್ಸ್ ನೀಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ತಿರುಗುವಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ಪ್ರೊಫೈಲ್ ನಿಂದ ಅಡೆತಡೆಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 3

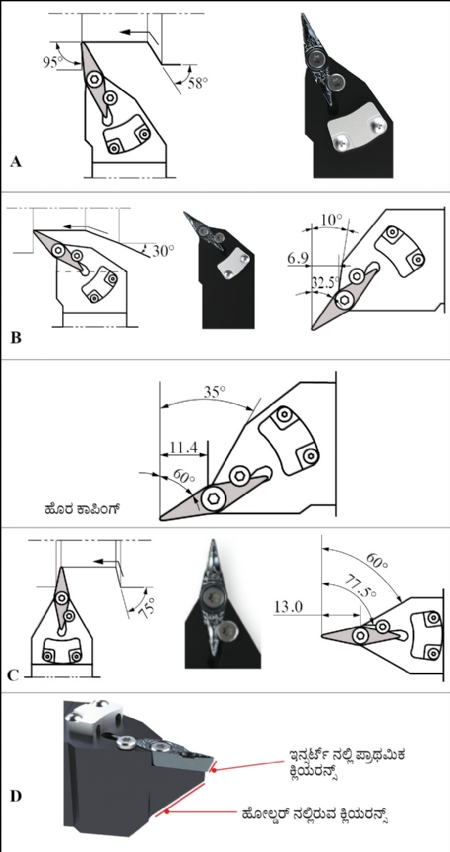

ಆಳವಾಗಿರುವ ಫೇಸ್ ಮತ್ತು ಅಂಡರ್ ಕಟ್ ಇವುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಹೋಲ್ಡರ್ ಗೆ ಯೋಗ್ಯವಾದ ಎಪ್ರೋಚ್ ಕೋನವನ್ನುವ ನೀಡುವ ಮುಂಜಾಗ್ರತೆಯನ್ನು ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ನಮೂದಿಸಿದಂತೆ ಕಾಪಿ ಮಾಡುವ ಹೋಲ್ಡರ್ ಗಳಿಗೆ ಫೇಸ್ ತನಕ ತಲುಪಲು ಕಟಿಂಗ್ ವ್ಯಾಸ ಮತ್ತು ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಇವುಗಳಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಉದಾಹರಣೆ

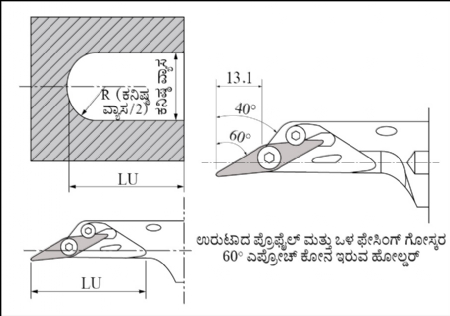

ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ಒಂದು ಉರುಟಾದ ಪ್ರೊಫೈಲ್ ಇರುವ ಯಂತ್ರಭಾಗವಿದ್ದು, ಅದರ ಕನಿಷ್ಠ ವ್ಯಾಸ (Dmin) D28-D40 ಇದೆ. ಹಾಗೆಯೇ ಅದರಲ್ಲಿ LU ಇಷ್ಟು ಅಳದ ತನಕ ಒಳ ಸಮತಟ್ಟಾದ ಫೇಸ್ ಇರುವ ಬೋರ್ ಆಗಿರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಯೋಗ್ಯ ಕ್ಲಿಯರನ್ಸ್ ಇರುವಲ್ಲಿ ಮತ್ತು ಎಪ್ರೊಚ್ ಕೋನ ಇರುವ, ಹಾಗೆಯೇ ಇನ್ಸರ್ಟ್ ನ ಮೂಲೆಗಳಲ್ಲಿರುವ ಕೋನವನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಡಿಸೈನ್ ಮಾಡಿರುವ ಹೋಲ್ಡರ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ 60° ಎಪ್ರೋಚ್ ಕೋನ ಮತ್ತು 25° ಸೇರ್ಪಡಿಸಿರುವ ಕೋನವಿರುವ ಇನ್ಸರ್ಟ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. ಗೋಲಾಕಾರವಾದ ಒಳ ಪ್ರೊಫೈಲ್ ಮತ್ತು ಸಮತಟ್ಟಾದ ಫೇಸ್ ಇರುವ ಬೋರ್ ಇವುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಎರಡು ವಿಧದಲ್ಲಿ ಮಾಡಬಲ್ಲೆವು.

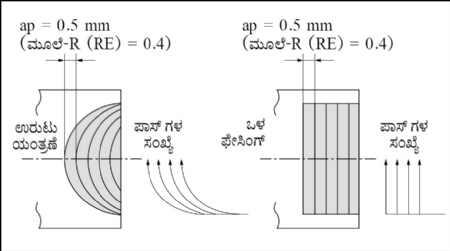

1. ಪ್ರಿ-ಡ್ರಿಲ್ಲಿಂಗ್ ಆಪರೇಶನ್ ನ ಹೊರತಾಗಿ ಒಳಭಾಗದಲ್ಲಿ ಉರುಟುತನವನ್ನು ಪಡೆಯಲು ಇನ್ನಷ್ಟು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲೆವು. ಈ ಯಂತ್ರಣೆಯ ಹಂತಗಳನ್ನು ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಪ್ರಾರಂಭದಲ್ಲಿ 25° ಯಷ್ಟು ಕೋನವಿರುವ ಈ R0.4 ಕಾರ್ನರ್ ಇನ್ಸರ್ಟ್ ಬಳಸಿ 0.5 ರಷ್ಟು ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಇರುವ ಪಾಸ್ ಆಯ್ಕೆ ಮಾಡಬೇಕು. ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯು ಬಾಣದ ಚಿಹ್ನೆಯಿಂದ ತೋರಿಸಲಾಗಿದೆ. ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಗೆ ಹೆಚ್ಚು ಸಮಯ ಬೇಕಾಗುತ್ತದೆ. 0.5 ನಷ್ಟು ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಅಳವಡಿಸಿ ಫೇಸಿಂಗ್ ಮಾಡಿ ಮತ್ತು ತೋರಿಸಿದಂತೆ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆ.ಯನ್ನು ಬಳಸಿ ಒಳ ಫೇಸ್ ತಯಾರಿಸುವುದೂ ಸಾಧ್ಯವಾಗಿದೆ. ಒಳ ಫೇಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ 0.05 ಮಿ.ಮೀ./ ಸುತ್ತಿನಷ್ಟು ಫೀಡ್ ಅಳವಡಿಸಬೇಕು.

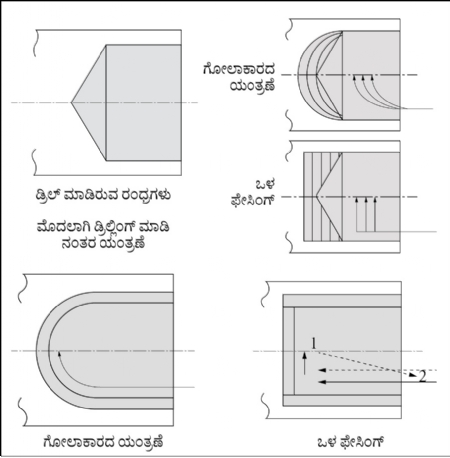

2. ಪ್ರೀ-ಡ್ರಿಲ್ಲಿಂಗ್ ನೊಂದಿಗೆ : ಈ ವಿಧದಲ್ಲಿ ಒಳ ಪ್ರೊಫೈಲ್ ತಯಾರಿಸಲು ಯಂತ್ರಣೆಯ ಮೊದಲ ಆಪರೇಶನ್ ಅಂದರೆ ಡ್ರಿಲ್ಲಿಂಗ್. ಇದರಲ್ಲಿ ಪ್ರಾರಂಭಕ್ಕೆ ಒಂದು ರಂಧ್ರವನ್ನು ಡ್ರಿಲ್ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಚಿತ್ರ ಕ್ರ. 7 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಒಳ ಗೋಲಾಕಾರದ ಪ್ರೊಫೈಲ್ ಅಥವಾ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಪಾಸ್ ಗಳನ್ನು ಬಳಸಿ ಒಳ ಫೇಸ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಪದ್ಧತಿಯು ಮೊದಲನೆಯ ಪದ್ಧತಿಗಿಂತ ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ. ಕಾರಣ ಇದರಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಆಪರೇಶನ್ ನಿಂದ ಗರಿಷ್ಠ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗುವ ಒಟ್ಟಾರೆ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಒಳ ಫೇಸಿಂಗ್ ನಲ್ಲಿ 0.05 ಮಿ.ಮೀ./ ಸುತ್ತು ಈ ರೀತಿಯಲ್ಲಿ ಫೀಡ್ ಅಳವಡಿಸಬೇಕು.

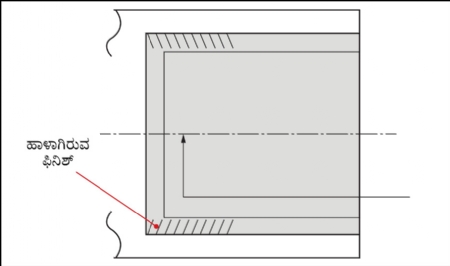

ಗೋಲಾಕಾರದ ಯಂತ್ರಣೆ ಮತ್ತು ಒಳ ಫೇಸಿಂಗ್ ಮಾಡುವಾಗ ಚಿತ್ರ ಕ್ರ. 7 ಮತ್ತು 8 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅಂತಿಮ ಫಿನಿಶಿಂಗ್ ಪಾಸ್ ಪಡೆಯಬೇಕು. ಒಳ ಫೇಸಿಂಗ್ ಆಪರೇಶನ್ ನಲ್ಲಿ ಎರಡು ಹಂತಗಳ

ಚಿತ್ರ ಕ್ರ. 4

ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಮೊದಲ ಹಂತವೆಂದರೆ ಒಳ ಫೇಸ್ ನ ಫಿನಿಶಿಂಗ್ ಮತ್ತು ಎರಡನೇಯ ಹಂತ ವೆಂದರೆ ಫೇಸ್ ನ ಮೂಲೆಗಳ ತನಕ ತಲುಪುವ ತನಕ ಒಳ ಬೋರಿಂಗ್.

ಒಳ ಭಾಗದಲ್ಲಿರುವ ಗೋಲಾಕಾರ ಅಥವಾ ಒಳ ಫೇಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ (ಚಿತ್ರ ಕ್ರ. 8) ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ ಟೂಲ್ ನ ದಾರಿಯಲ್ಲಿ (ಪಾಥ್) ಸೆಂಟ್ರಲ್ ಎಕ್ಸಿಸ್ ದಾಟಬಾರದು ಎಂಬುದರ ಕುರಿತು ಜಾಗರೂಕತೆಯನ್ನು ವಹಿಸಬೇಕು. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗಬಲ್ಲದು ಅಥವಾ ಅದರ ಚೆಕ್ಕೆಗಳು ಉಂಟಾಗಬಲ್ಲವು. ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಟೂಲ್ ಪಾಥ್ ನ ದಿಕ್ಕಿನಲ್ಲಿ ಒಳ ಫೇಸಿಂಗ್ ನ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ.

ಚಿತ್ರ ಕ್ರ. 5

ಚಿತ್ರ ಕ್ರ. 6

ಚಿತ್ರ ಕ್ರ. 7

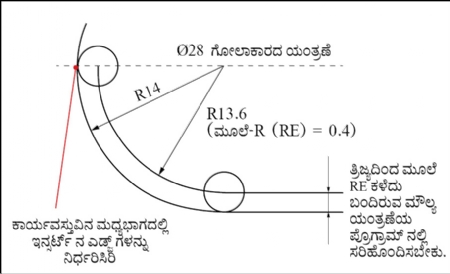

ಚಿತ್ರ ಕ್ರ. 10 ಮತ್ತು 11 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಒಳ ಕಾಪಿಇಂಗ್ ಆಪರೇಶನ್ ಮಾಡುವಾಗ, ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ನ ap ಮೂಲೆಯ ತ್ರಿಜ್ಯದಷ್ಟು (RE) ಅಥವಾ ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಇಡಬೇಕು. ಒಂದು ವೇಳೆ ಇನ್ಸರ್ಟ್ ಮೂಲೆಗಳ ತ್ರಿಜ್ಯಕ್ಕಿಂತ ap ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಬರ್ ತಯಾರಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 8

ಚಿತ್ರ ಕ್ರ. 9

ಚಿತ್ರ ಕ್ರ. 10

ಚಿತ್ರ ಕ್ರ. 11

ಯಂತ್ರಭಾಗಗಳ ಕ್ಲಿಷ್ಟ ಜಾಮೆಟ್ರಿಯನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ಯೋಗ್ಯ ರೀತಿಯ ಟಿಪ್ ಕೋನ ಇರುವ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಯೋಗ್ಯ ರೀತಿಯ ಟೂಲ್ ಹೋಲ್ಡರ್ ಆಯ್ಕೆ ಮಾಡಿದಲ್ಲಿ ಪ್ರೊಫೈಲ್ ಯಂತ್ರಣೆಯು ಸುಲಭವಾಗುತ್ತದೆ.

9579352519

vijay_purohit@rediffmail.com

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ್ ಇವರು ಟೂಲಿಂಗ್ ತಜ್ಞರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಮಶಿನ್ ಟೂಲ್ ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಡಿಸೈನ್ ನಲ್ಲಿ ಸುಮಾರು 25 ವರ್ಷಗಳಿಗಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.