ಥ್ರೆಡ್ ಕುರಿತು ಕೆಲವು ಮಹತ್ವದ ಅಂಶಗಳು - 3

11 Sep 2021 12:12:58

ಕಚ್ಚುಗಳನ್ನು (ಥ್ರೆಡ್ಸ್) ಮಾಡುವ ಕುರಿತು ಈ ಅಂತಿಮ ಲೇಖನಲ್ಲಿ ನಾವು ಟೂಲ್ ಸೆಂಟಿಂಗ್, ಗೇಜಿಂಗ್ ಮತ್ತು ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಈ ಕುರಿತು ಪ್ರತ್ಯಕ್ಷ ಕೆಲಸ ಮಾಡುವಾಗ ಯಾವ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ. ಥ್ರೆಡ್ ಗಳ ಯಂತ್ರಣೆಯ ಕುರಿತು ಅವಶ್ಯಕವಿರುವ ಮಾಹಿತಿಯನ್ನು ಓದುಗರಿಗೆ ಈ ಹಿಂದಿನ ಲೇಖನದಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಟೂಲ್ ಸೆಟಿಂಗ್

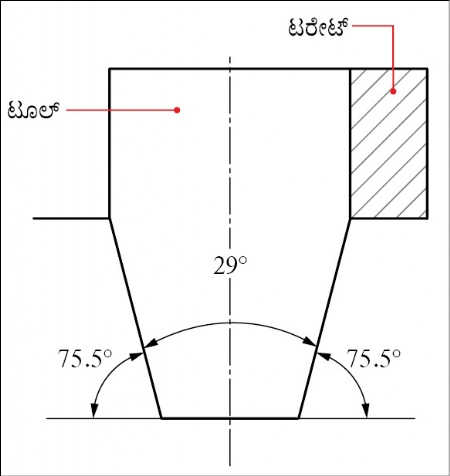

ಗ್ರೈಂಡ್ ಮಾಡಿರುವ ಎಚ್.ಎಸ್.ಎಸ್. ಅಥವಾ ಥ್ರೆಡ್ ಮಾಡುವ ಸುಟ್ಟಿರುವ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಬಳಸುವಾಗ, ಅನೇಕ ಬಾರಿ ಟೂಲ್ ಗೆ ಇನ್ ಕ್ಲುಡೆಡ್ ಕೋನದೊಂದಿಗೆ ಇರುವ ಕುರಿತಾದ ಖಾತರಿಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಹಾಗೆಯೇ, ಟೂಲ್ ನಲ್ಲಿರುವ ಕಟಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಭಾಗಗಳ ಮಧ್ಯ ರೇಖೆ, ಟೂಲ್ ಬಾಡಿ ಟರೇಟ್ ನಲ್ಲಿ ಒರಗುವ ಭಾಗದಲ್ಲಿ ಸರಿಯಾಗಿ ಸಮಾನಾಂತರವಾದ ರೇಖೆಯಲ್ಲಿ ಅಲೈನ್ ಆಗಿರುತ್ತದೆ, ಎಂಬುದನ್ನು ಖಾತರಿ ವಹಿಸುವುದೂ ಅಷ್ಟೇ ಮಹತ್ವದ್ದಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 1)

ಚಿತ್ರ ಕ್ರ. 1

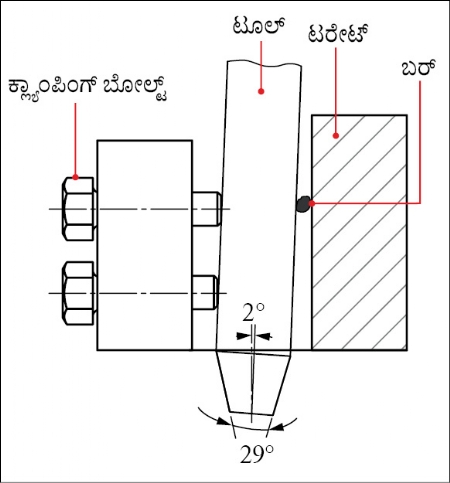

ಒಂದು ವೇಳೆ ಸಮಾನಾಂತರತೆಯನ್ನು ಇಡದಿದ್ದಲ್ಲಿ, ಥ್ರೆಡ್ ಗಳ ಎಡ ಮತ್ತು ಬಲ ಬದಿಗಳ ಫ್ಲಂಕ್ ಡ್ರಾಯಿಂಗ್ ಗೆ ಅನುಸಾರವಾಗಿ (ಚಿತ್ರ ಕ್ರ. 2) ಕಾಪಾಡಲಾಗುವುದಿಲ್ಲ. ಇದರಿಂದ ಗೇಜ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳು ಸರಿಯಾಗಿ ಅಳವಡಿಸಲ್ಪಡುವುದಿಲ್ಲ. ಪೈಪ್ ನ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯ ಸೀಲಿಂಗ್ ಆಗುವುದಿಲ್ಲ. ಹಾಗೆಯೇ ಥ್ರೆಡ್ ಗಳನ್ನು ಬಳಸುವಾಗ ಅದರ ನಿರ್ಧಾರಿತ ಭಾಗಗಳಲ್ಲಿಯೇ ಬಲದ ಒತ್ತಡವು ಉಂಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದರ ಸವೆತ ಅನಿಯಮಿತವಾಗಿ ಆಗುತ್ತದೆ. ಮುಂಜಾಗ್ರತೆಯಾಗಿ ಇನ್ಸರ್ಟ್ ವಿಧದ ಥ್ರೆಡ್ ಗಳಿರುವ ಟೂಲ್, ಹಾಗೆಯೇ ಹೆಚ್ಚು ಒತ್ತಡದಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ ಬಳಸಲಾಗುವ ಹಲವಾರು ಪೈಪ್ ಗಳ ಥ್ರೆಡ್ ಗಳ ಕುರಿತು ಈ ಸಮಾನಾಂತರತೆಯ ಅಂಶವನ್ನು ಸರಿಹೊಂದಾಣಿಸಿ ನೋಡುವುದು ಸೂಕ್ತ.

ಚಿತ್ರ ಕ್ರ. 2

ಚಿತ್ರ ಕ್ರ. 3

ಗೇಜಿಂಗ್

ಈ ಮೊದಲು ಚರ್ಚಿಸಿದಂತೆ ಯೋಗ್ಯವಾದ ರೀತಿ, ಸೈಜ್, ಪಿಚ್ ಮತ್ತು ಫಿಟ್ ಇರುವ ಗೇಜ್ ಬಳಸಬೇಕು. ಈ ಗೇಜ್ ಯೋಗ್ಯ ಸ್ಥಿತಿಯಲ್ಲಿ ಮತ್ತು ಹಾಳಾಗದಿರುವ ಕುರಿತು ಖಾತರಿ ವಹಿಸಬೇಕು. ಸವೆದಿರುವ, ಹೊಂಡಗಳಿರುವ, ಹಾಳಾಗಿರುವ ಗೇಜ್ ನಿಂದಾಗಿ ಅಯೋಗ್ಯ ರೀತಿಯ ಥ್ರೆಡ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ.

ಈಗ ವಿಶೇಷ ವಿಧದ/ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳಿಗೆ ವಿಶೇಷವಾಗಿ ತಯಾರಿಸಲಾಗಿರುವ ಅಥವಾ ವಿಶಿಷ್ಟ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಸುಲಭವಾಗಿ ಬಳಸಬಲ್ಲ ಗೇಜ್ ಕುರಿತು ಕೆಲವು ಅಂಶಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

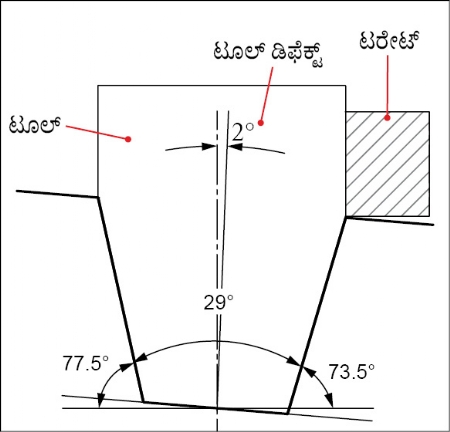

ಗೇಜ್ ನ ಎತ್ತರ ಮತ್ತು ಅಗಲ (ಚಿತ್ರ ಕ್ರ. 4) ಸಾಕಷ್ಟು ಇರಬೇಕು, ಅಂದರೆ ಅದರ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುವ ಸಾಧ್ಯತೆಯೇ ಉದ್ಭವಿಸುವುದಿಲ್ಲ. ಡಿಸ್ಟಾರ್ಶನ್ ಆದಲ್ಲಿ ಮಾತ್ರ ಗೇಜ್ ಅಳವಡಿಸುವಾಗ ತೊಡಕು ಉಂಟಾಗುತ್ತದೆ ಮತ್ತು ಪರಿಣಾಮವಾಗಿ ತಪ್ಪಾದ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ.

ಸಾಮಾನ್ಯವಾಗಿ ಚಿಕ್ಕ ಆಕಾರದ ಗೇಜ್ ನ ಹೊರ ವ್ಯಾಸದಲ್ಲಿ ನರ್ಲಿಂಗ್ ಮಾಡಲಾಗಿರುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಗೇಜ್ ಅಳವಡಿಸುವುದು ಸುಲಭ ಸಾಧ್ಯ.

ಚಿತ್ರ ಕ್ರ. 4 : ಥ್ರೆಡಿಂಗ್ ರಿಂಗ್ ಗೇಜ್ (ಚಿಕ್ಕದು)

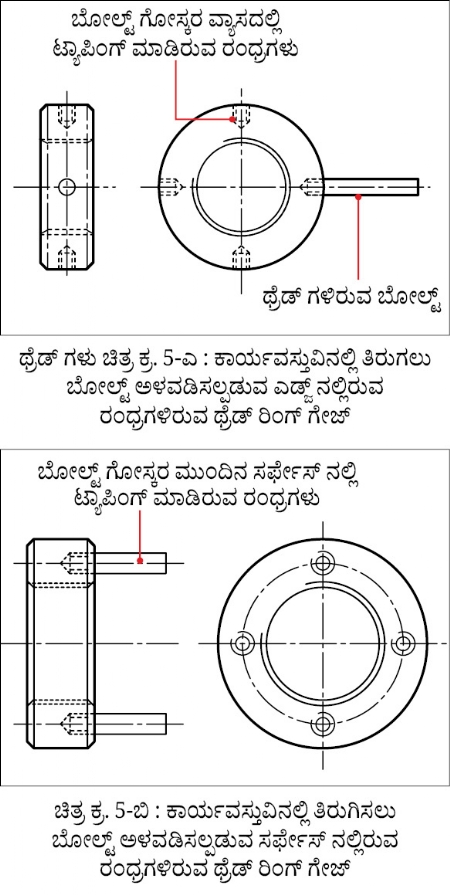

ಬೃಹದಾಕಾರದ ಗೇಜ್ ನಲ್ಲಿ ಅಕ್ಷೀಯ ಅಥವಾ ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಗೇಜ್ ತಿರುಗಿಸಲು ಬೋಲ್ಟ್ ಅಳವಡಿಸಬಹುದು. ಚಿಕ್ಕ ಮತ್ತು ದೊಡ್ಡ ಗೇಜ್ ಅಳವಡಿಸುವಾಗ ಗೇಜ್ ತಿರುಗಿಸಲು ಬೇಕಾಗುವ ಫೋರ್ಸ್ ವಿವಿಧ ರೀತಿಯಲ್ಲಿ ಇರುವುದರಿಂದ ಇಂತಹ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5-ಎ ಮತ್ತು 5-ಬಿ).

ಗೇಜ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುಗಳು ಒಂದರಮೇಲೊಂದು ಅಳವಡಿಸಲ್ಪಡುವ ಮುಂಚೆ ಅವುಗಳಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ಭಾಗಗಳನ್ನು ಬರ್ ನಿಂದ ಸಂಪೂರ್ಣವಾಗಿ ಬಿಡಿಸಬೇಕು. ಈ ಬರ್ ನಿಂದಾಗಿ ‘ಗಾಲಿಂಗ್’ ಆಗುತ್ತದೆ. ಲೋಹಗಳ ಎರಡು ಸರ್ಫೇಸ್ ಗಳು ಒಂದರಲ್ಲೊಂದು ತಿಕ್ಕಲ್ಪಡುವಾಗ, ಅದರಲ್ಲಿರುವ ಘರ್ಷಣೆ ಮತ್ತು ಅಢೆಸಿವ್ ಫೋರ್ಸ್ ನಿಂದಾಗಿ ಒಂದೇ ಸರ್ಫೇಸ್ ನ ಒಳ ಭಾಗದಲ್ಲಿರುವ ಲೋಹಗಳು ಹೊರ ಬಂದು ಇನ್ನೊಂದು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ. ಇದನ್ನೇ ‘ಗಾಲಿಂಗ್’ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಫ್ರಿಕ್ಷನ್ ವೆಲ್ಡಿಂಗ್ ನಂತೆಯೇ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಸ್ಟೀಲ್ ನ ಒಂದು ಚಿಕ್ಕ ಗುಂಡು ತಯಾರಾಗಿ ಅದು ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ. ಹೀಗೆ ಒಮ್ಮೆ ಗಾಲಿಂಗ್ ಆದಲ್ಲಿ ಒಮ್ಮೊಮ್ಮೆ ಗೇಜ್ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಬೇರ್ಪಡಿಸುವುದು ಅಸಾಧ್ಯವಾಗುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಕಾರ್ಯವಸ್ತು ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಂತಹ ಮಟೀರಿಯಲ್ ನಿಂದ ತಯಾರಿಸಲ್ಪಟ್ಟಿರುವಾಗ ಇದು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಸಂಭವಿಸುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಗಾಲಿಂಗ್ ಆದ ನಂತರ ಕಾರ್ಯವಸ್ತು ಅಥವಾ ಗೇಜ್ ಕತ್ತರಿಸಿ ಹೊರಗೆ ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ, ಇದು ನನ್ನ ಅನುಭವವಾಗಿದೆ.

ಈ ಕುರಿತು ಈ ಮುಂದಿನಂತೆ ಮುಂಜಾಗ್ರತೆಯನ್ನು ವಹಿಸುವುದು ಸೂಕ್ತ.

1. ಪ್ರತಿಯೊಂದು ಗೇಜ್ ನ ಪರೀಕ್ಷೆ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಗೇಜ್ ಇವೆರಡರ ಥ್ರೆಡ್ ಗಳಿರುವ ಭಾಗಗಳಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಲಿಕಾಟ್ ಪೇಸ್ಟ್ ಹಚ್ಚಬೇಕು. ಇದರಿಂದಾಗಿ ಗಾಲಿಂಗ್ ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತಡೆಯಬಲ್ಲೆವು.

2. ಗೇಜ್ ಅಳವಡಿಸುವಾಗ ಹೆಚ್ಚು ಫೋರ್ಸ್ ಬಳಸದಿರಿ ಮತ್ತು ಗೇಜ್ ಹಿಂದೆ-ಮುಂದೆ ಸರಿಸಿ ಅಳವಡಿಸಿರಿ. ಇದರಿಂದಾಗಿ ಗಾಲಿಂಗ್ ಆಗುವುದಿಲ್ಲ.

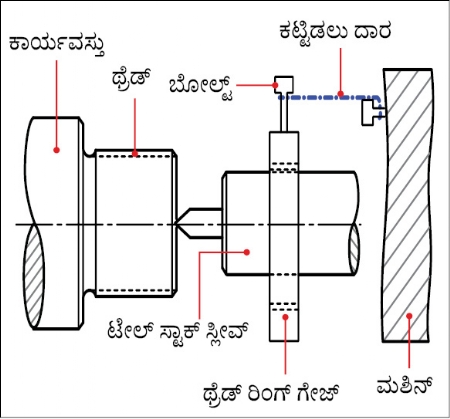

ನಾವು ಯಾವುದೇ ಹೆವಿ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವಾಗ ಚಕ್ ಮತ್ತು ಟೇಲ್ ಸ್ಟಾಕ್ ಇವುಗಳಲ್ಲಿ ಶಾಪ್ಟ್ ಹಿಡಿದಿಡಲಾಗಿರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ನಾವು ಗೇಜ್ ಅಳವಡಿಸಲು ಮತ್ತು ಹೊರಗೆ ತೆಗೆಯಲು ಟೇಲ್ ಸ್ಟಾಕ್ ಬದಿಗೆ ಸರಿಯಲಾರೆವು. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಟೇಲ್ ಸ್ಟಾಕ್ ನ ಸ್ಲೀವ್ ನಲ್ಲಿ ಗೇಜ್ ಅಳವಡಿಸುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆ ಗೇಜ್ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವ ಕೆಲಸದಲ್ಲಿ ಅಡೆತಡೆಗಳನ್ನು ಉಂಟುಮಾಡುವುದಿಲ್ಲ, ಈ ರೀತಿಯಲ್ಲಿ ಸುರಕ್ಷಿತವಾಗಿ ಕಟ್ಟಿಡಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಪರೀಕ್ಷೆಯ ಸಮಯದಲ್ಲಿ ಅದನ್ನು ಬಿಡಿಬಿಡಿಯಾಗಿ ಮಾಡುವುದೂ ಸಾಧ್ಯ. ನಂತರ ಮತ್ತೆ ಅದನ್ನು ಜೋಡಿಸುವುದೂ ಸಾಧ್ಯ, ಈ ರೀತಿಯ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 6)

ಚಿತ್ರ ಕ್ರ. 6

3. ಒಮ್ಮೊಮ್ಮೆ ಥ್ರೆಡ್ ಗಳನ್ನು ಮೊದಲು ರಫ್ ಟರ್ನಿಂಗ್ ಮಾಡಿ ನಂತರ ಗ್ರೈಂಡಿಂಗ್ ಮೂಲಕ ಫಿನಿಶ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಇಂತಹ ಕಾರ್ಯವಸ್ತುಗಳು ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತವೆ ಅಥವಾ ನಿಯಮಿತವಾಗಿ ಬೇಕಾಗಿರುತ್ತವೆ.

ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಪ್ರೊಫೈಲ್ ನ ರಫ್ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಥ್ರೆಡ್ ಗಳ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಸಂಪೂರ್ಣ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಆವಶ್ಯಕವಿರುವಷ್ಟೇ ಮಟೀರಿಯಲ್ ಉಳಿಯುತ್ತದೆಯೇ, ಎಂಬುದನ್ನು ಖಚಿತಪಡಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಇದಕ್ಕೋಸ್ಕರ ಬೇರೆ ಅಳತೆಯ ಗೇಜ್ ಡಿಸೈನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯ ಮತ್ತು ಸಂಪೂರ್ಣ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಆವಶ್ಯಕವಿರುವಷ್ಟೇ ಮಟೀರಿಯಲ್ ಉಳಿಯುವುದು, ಇವುಗಳಲ್ಲಿ ಆಪ್ಟಿಮೈಜೆಶನ್ ನ ಸಂತುಲನೆಯನ್ನು ಕಾಪಾಡಲಾಗುತ್ತದೆ.

ಪ್ರೊಗ್ರಾಮಿಂಗ್

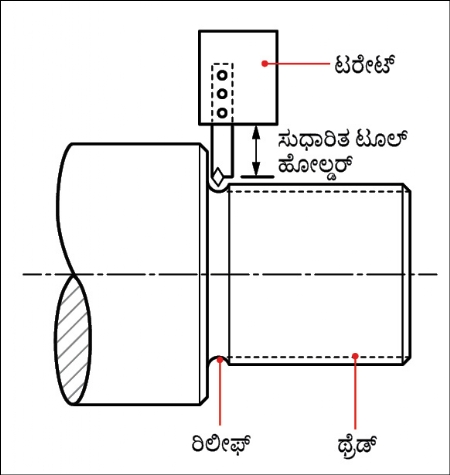

1. ಸಾಮಾನ್ಯವಾಗಿ ಟೂಲ್ ನ X ರೆಫರನ್ಸ್ ಪಾಯಿಂಟ್ ಥ್ರೆಡ್ ಗಳಿರುವ ಇನ್ಸರ್ಟ್ ನ ಸೆಂಟರ್ ನಲ್ಲಿ ಪಡೆಯಲಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಥ್ರೆಡ್ ಗಳ ಹೆಡ್ ಸ್ಟಾಕ್ ನ ಬದಿಯು ಚಕ್ ಜಾ ನ ಮುಂಭಾಗದಲ್ಲಿ ಅಥವಾ ಕಾರ್ಯವಸ್ತುವಿನ ಯಾವುದೇ ಫೇಸ್ ಅಥವಾ ಕಾಲರ್ ನ ತುಂಬಾ ಸಮೀಪ ಇರುವಾಗ, ಟೂಲ್ ಗೆ ತೊಡಕು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಟೂಲ್ ನ ಮುಂಭಾಗ ಜಾ ಅಥವಾ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅಪ್ಪಳಿಸಲಾರದಂತೆ ಮುನ್ನೆಚ್ಚರಿಕೆಯನ್ನು ಪ್ರೊಗ್ರಾಮರ್ ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯವಾಗಿದೆ. ಟರೇಟ್ ನಿಂದ ಟೂಲ್ ಹೆಚ್ಚು ಹೊರಗೆ ಬರುವಂತಹ (ಚಿತ್ರ ಕ್ರ. 7) ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿ ಅಥವಾ ಟೂಲ್ ಹೋಲ್ಡರ್ ನ ಡಿಸೈನ್ ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಮುಂಜಾಗ್ರತೆಯನ್ನು ವಹಿಸಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 7

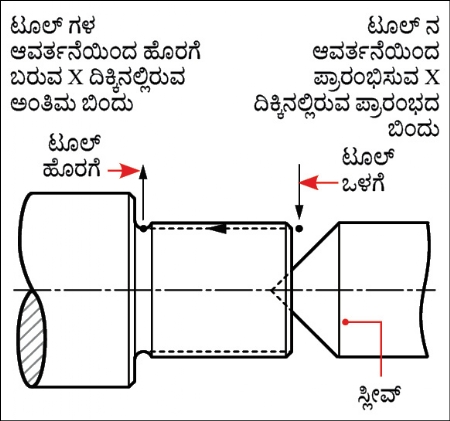

2. ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆ (ಸೈಕಲ್) ಥ್ರೆಡ್ ಗಳ ಪ್ರಾರಂಭದ ಬಿಂದುವಿನಿಂದ ಸ್ವಲ್ಪ ದೂರವನ್ನಿಟ್ಟು ಪ್ರಾರಂಭಿಸಬೇಕು ಮತ್ತು ಥ್ರೆಡ್ ಗಳ Z ದಿಕ್ಕಿನಲ್ಲಿ ಅಂತಿಮ ಬಿಂದುವಿನ ನಂತರ ಪೂರ್ತಿಯಾಗಬೇಕು. ಈ ಹಿಂದೆ ಚರ್ಚಿಸಿದಂತೆ ವಿ.ಟಿ.ಎಲ್. ಅಥವಾ ಬೃಹತ್ ಲೇಥ್ ಗೋಸ್ಕರ ಈ ದೂರ 2 ಪಿಚ್ ನಷ್ಟಿರುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

3. ಕಾರ್ಯವಸ್ತುವಿಗೆ ಟೇಲ್ ಸ್ಟಾಕ್ ಮೂಲಕ ಆಧಾರವನ್ನು ನೀಡಲಾಗಿರುತ್ತದೆ ಅಥವಾ ‘ಜಾ’ನ ಇನ್ನೊಂದು ತುದಿ ಕಾರ್ಯವಸ್ತುವಿನ ಫೇಸ್ ನ ತುಂಬಾ ಹತ್ತಿರ ಇರುವಾಗ ಅಪ್ಪಳಿಸುವಿಕೆಯನ್ನು ತಡೆಯಲು ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆಯ ಪ್ರಾರಂಭದಲ್ಲಿ ಅಥವಾ ಅಂತಿಮ ಬಿಂದುವಿನೆಡೆಗೆ, X ದಿಕ್ಕಿನಿಂದ ಸರಿಯುವುದಕ್ಕೆ ಒತ್ತು ನೀಡಲಾಗುತ್ತದೆ (ಚಿತ್ರ ಕ್ರ. 8).

ಚಿತ್ರ ಕ್ರ. 8

4. ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆಯಲ್ಲಿ ಫೀಡ್ ಓವರ್ ರೈಡ್ ಪ್ರಭಾವಶಾಲಿಯಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸಂಭವಿಸಬಲ್ಲ ಅಪ್ಪಳಿಸುವಿಕೆಯನ್ನು ತಡೆಯಲ್ಲಿ ಒಮ್ಮೊಮ್ಮೆ ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆಯ ಪ್ರೊಗ್ರಾಮ್ ಪರಿಶೀಲಿಸುವಾಗ ಸಾಕಷ್ಟು X ಆಫ್ ಸೆಟ್ ನೀಡಲಾಗುತ್ತದೆ. ಪ್ರೊಗ್ರಾಮ್ ಪರಿಶೀಲಿಸುವಾಗ ಆ ಪ್ರೊಗ್ರಾಮ್ ನೇರವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನಡೆಸುವ ಮುಂಚೆ ಅದನ್ನು ಕೇವಲ ಡ್ರೈ ರನ್ ಮಾಡಿ ಅದರಲ್ಲಿ ಸಂಭವಿಸಬಲ್ಲ ದೋಷಗಳನ್ನು ನೀಗಿಸಲಾಗುತ್ತದೆ. ಥ್ರೆಡ್ ಗಳ ಟರ್ನಿಂಗ್ ಪ್ರೊಗ್ರಾಮ್ ನ ಪರೀಕ್ಷೆಯ ಕುರಿತು ಇನ್ನೊಂದು ಅಂಶವೆಂದರೆ, Z ಆಫ್ ಸೆಟ್ ಬಳಸಿ ನಾವು ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆಯನ್ನು ಯಾವಾಗಲೂ ಪರಿಶೀಲಿಸಲಾರೆವು. ಹಾಗೆ ಮಾಡಿದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ಅಪೇಕ್ಷಿಸಿರುವ ಅಕ್ಷೀಯ ಸ್ಥಾನ ಸರಿಯಬಲ್ಲದು.

5. ಥ್ರೆಡ್ ಗಳ ವಿವಿಧ ಆವರ್ತನೆಗಳಿಂದ ವಿವಿಧ ರೀತಿಯಲ್ಲಿ ಲಾಭ ಮತ್ತು ನಷ್ಟವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳ ವಿಧ ಮತ್ತು ಆಕಾರಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಆವರ್ತನೆಯ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದೂ ಮಹತ್ವದ್ದಾಗಿರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 9

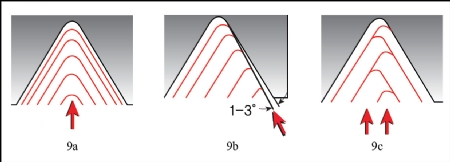

• ರೇಡಿಯಲ್ (ತ್ರಿಜ್ಯದ ದಿಕ್ಕಿನಲ್ಲಿ) ಇನ್ ಫೀಡ್ ಇರುವ ಆವರ್ತನೆಗಳು (ಚಿತ್ರ ಕ್ರ. 9ಎ)- ಇಲ್ಲಿ ಟೂಲ್ ಥ್ರೆಡ್ ಗಳ ಅಕ್ಷದಲ್ಲಿ ಎದುರುಬದುರಾಗಿ ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಥ್ರೆಡ್ ಗಳ ವಿವಿಧ ಹಂತಗಳಲ್ಲಿ (ರಫಿಂಗ್, ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್) ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ನಲ್ಲಿರುವ ತ್ರಿಜ್ಯದ ದಿಕ್ಕಿನಲ್ಲಿ ಹೆಚ್ಚಳವು ಬೇರೆಬೇರೆ ಇರುತ್ತದೆ.

• ಇದರ ಬಳಕೆಯು ಕಡಿಮೆ ಪಿಚ್ ಇರುವ ಥ್ರೆಡ್ ಗಳಿಗೆಮತ್ತು ಯಂತ್ರಣೆಯಲ್ಲಿ ಚಿಕ್ಕ ಚಿಪ್ ತಯಾರಾಗುವಂತಹ ಮಟೀರಿಯಲ್ ಗೆ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಅಧ್ಯಾಯದಲ್ಲಿ ಪಿಚ್ ಹೆಚ್ಚಾಗುವಂತೆ ಥ್ರೆಡ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವುಗಳಲ್ಲಿರುವ ಸಂಪರ್ಕ ವಲಯದಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಇದರಿಂದಾಗಿ ಚ್ಯಾಟರಿಂಗ್ ಆಗಲಾರಂಭಿಸುತ್ತದೆ. ಈ ಕಾರಣದಿಂದಾಗಿ ಈ ಪದ್ಧತಿ ಮಧ್ಯಮ ಮತ್ತು ದೊಡ್ಡ ಪಿಚ್ ಗೋಸ್ಕರ ಬಳಸದಿರುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಕ್ವೇರ್, ಎಕ್ಮೆ, ಟ್ರೆಪೆಝೋಯ್ಡಲ್ ಈ ವಿಧದ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಮೂರು ಕಟಿಂಗ್ ಎಡ್ಜ್ ಥ್ರೆಡ್ ಗಳ ಪ್ರೊಫೈಲ್ ನ ಸಂಪರ್ಕದಲ್ಲಿ ಬರುತ್ತವೆ. ಚಿಪ್ ಸಿಲುಕುವುದು ಮತ್ತು ಚ್ಯಾಟರ್ ನಂತಹ ಕಾರಣಗಳಿಂದಾಗಿ ಈ ಪದ್ಧತಿಯನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ.

• ಸಿಂಗಲ್ ಫ್ಲಂಕ್ ಇನ್ ಫೀಡ್ (ಚಿತ್ರ ಕ್ರ. 9-ಬಿ) ಮಧ್ಯಮ ಪಿಚ್ ಗಳ ಥ್ರೆಡ್ ಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

• ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಫ್ಲಂಕ್ ಇನ್ ಫೀಡ್ (ಚಿತ್ರ ಕ್ರ. 9-ಸಿ) ದೊಡ್ಡ ಪಿಚ್ ಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಎರಡೂ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳಲ್ಲಿರುವ ಭಾರವು ಒಂದೇ ರೀತಿಯಲ್ಲಿ ವಿಭಾಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಟೂಲ್ ಗಳ ಸವೆತವು ಸಮಾನವಾಗಿ ಆಗುತ್ತದೆ. ಇದರ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮ್ಯಾನ್ಯುವಲಿ ಮಾಡುವುದು ಅಷ್ಟೇ ಕಠಿಣವಾಗಿದೆ. ಆದರೆ ಹೆಚ್ಚಿನ ಸಿ.ಎನ್.ಸಿ. ಯಂತ್ರಣೆಯಲ್ಲಿ (ಸಿಸ್ಟಮ್) ಅದನ್ನು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಸೈಕಲ್ ಎಂಬುದಾಗಿ ಲಭಿಸುತ್ತದೆ. ಇದರಲ್ಲಿ ಚಿಪ್ ಸಾಗಿಸಲು ಯೋಗ್ಯ ಪ್ರಮಾಣದಲ್ಲಿ ಖಾಲಿ ಜಾಗ ಸಿಗುತ್ತದೆ.

• ಸ್ಕ್ವೇರ್, ಎಕ್ಮೇ, ಟ್ರೆಪೆಝೋಯ್ಡಲ್ ಈ ವಿಧದ ಹೆವಿ ಥ್ರೆಡ್ ಗಳಿಗೆ ಮೇಲಿನ ಪದ್ಧತಿಯಲ್ಲಿ ಒಂದು ಚಿಕ್ಕದಾದ ವ್ಯತ್ಯಾಸವನ್ನು ಮಾಡಿದ ನಂತರ ಅದು ವ್ಯಾವಹಾರಿಕ ನಿಟ್ಟಿನಲ್ಲಿ ಪರಿಣಾಮಕಾರಿಯಾಗಿರುವುದು ಗಮನಕ್ಕೆ ಬಂತು. ಗ್ರೂವ್ ಟರ್ನಿಂಗ್ ಟೂಲ್ ಟರ್ನಿಂಗ್ ನ ಕೆಲಸದಲ್ಲಿ ಹೆಚ್ಚು ಕಾರ್ಯಕ್ಷಮತೆಯಿಂದ ಕೂಡಿರುತ್ತವೆ, ಇದು ಸಾಮಾನ್ಯ ಅವಲೋಕನೆಯಾಗಿದೆ. ಇದರಿಂದಾಗಿ ನಾವು ಒಂದು ಸುಲಭವಾದ ಗ್ರೂವಿಂಗ್ ಟೂಲ್ ಅಥವಾ ಗ್ರೂವಿಂಗ್ ಟೂಲ್ ನ ಒಂದು ಸೆಟ್ ಒಂದೇ ವಿಶಿಷ್ಟ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳ ರಫ್ ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಚುನಾಯಿಸಬಲ್ಲೆವು. ಅದರ ನಂತರ ನಾವು ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ರಫ್ ಗ್ರೂವಿಂಗ್ ಗೆ ಕೋರ್ಡಿನೆಟ್ ನ ಒಂದು ಸೆಟ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಿ ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರ ಸಾಕಷ್ಟು ಮಟೀರಿಯಲ್ ಇಡಬಲ್ಲೆವು ಮತ್ತು ಗ್ರೂವಿಂಗ್ ಟೂಲ್ ನಿಂದ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಥ್ರೆಡ್ ಗಳಿಗೆ ರಫ್ ಥ್ರೆಡಿಂಗ್ ಮಾಡಬಲ್ಲೆವು.

• ಈ ಕೆಲಸದಲ್ಲಿ ಯೋಗ್ಯ ಸೈಡ್ ರಿಲೀಫ್ ನೀಡುವುದನ್ನು ಗಮನದಲ್ಲಿಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 10

6. ಮಲ್ಟಿಪಲ್ ಸ್ಟಾರ್ಟ್ ಇರುವ ಥ್ರೆಡ್ ಗಳ ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಈ ಮುಂದಿನ ಕ್ರಮದಂತೆ ಕೆಲಸವನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ.10)

• ಒಂದೇ ಕ್ರಮದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಎಲ್ಲ ಸ್ಟಾರ್ಟ್ ಗೆ ರಫಿಂಗ್ ಮಾಡಬೇಕು.

• ಒಂದೇ ಕ್ರಮದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಎಲ್ಲ ಸ್ಟಾರ್ಟ್ ಗಳಿಗೆ ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಮಾಡಬೇಕು.

• ಒಂದೇ ಕ್ರಮದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಎಲ್ಲ ಸ್ಟಾರ್ಟ್ ಗಳಿಗೆ ಫಿನಿಶಿಂಗ್ ಮಾಡಬೇಕು.

ಈ ರೀತಿ ಮಾಡಿದ್ದರಿಂದ ಥ್ರೆಡ್ ಗಳ ಫ್ಲಂಕ್ ನಲ್ಲಿ ಟೂಲ್ ನ ಒತ್ತಡವು ಉಂಟಾಗುವುದಿಲ್ಲ ಮತ್ತು ಇದರಿಂದಾಗಿ ಉದ್ಭವಿಸುವ ಡಿಸ್ಟಾರ್ಶನ್ ನಿಲ್ಲಿಸಲಾಗುತ್ತದೆ.

ಕೆಲವು ಸಾಮಾನ್ಯ ಅಂಶಗಳು

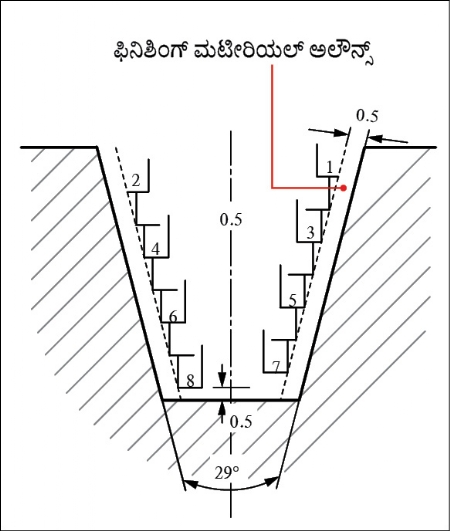

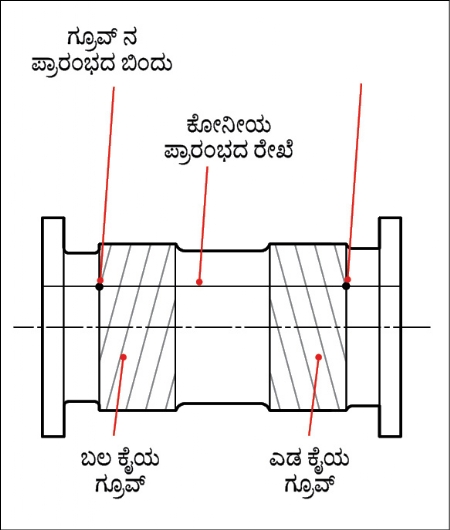

1. ಹೆವಿ ಉದ್ಯಮಗಳಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಕ್ರೇನ್ ಮತ್ತು ಮಟೀರಿಯಲ್ ನಿರ್ವಹಿಸಲು ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿ ಒಂದೇ ಡ್ರಮ್ ನಲ್ಲಿ ಉಕ್ಕಿನ ದಪ್ಪದ ತಂತಿಗಳನ್ನು ಸುರುಳಿ ಮಾಡುವುದು ಮತ್ತು ಸುರುಳಿಯನ್ನು ಬಿಡಿಸುವುದು, ಇಂತಹ ಕೆಲಸವನ್ನು ಅನೇಕ ಬಾರಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಡ್ರಮ್ ನಲ್ಲಿ ಬಲ ಮತ್ತು ಎಡ ಕೈಯಲ್ಲಿ ಗ್ರೂವ್ ಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 11). ಎರಡೂ ಗ್ರೂವ್ ಗಳ ಪಿಚ್ ಒಂದೇ ರೀತಿಯಲ್ಲಿರುತ್ತವೆ ಮತ್ತು ಅವುಗಳ ಸ್ಟಾರ್ಟ್ ಪಾಯಿಂಟ್ ಡ್ರಮ್ ನಲ್ಲಿ ಒಂದೇ ಕೋನೀಯ ಸ್ಥಿತಿಯಲ್ಲಿ ಅಲೈನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದನ್ನು ಥ್ರೆಡ್ ಗಳಿಗೆ ಟರ್ನಿಂಗ್ ಮಾಡುವ ವಿಶೇಷವಾದ ಅಂಶ (ಸ್ಪೆಶಲ್ ಕೇಸ್) ಎಂದು ಹೇಳಬಹುದು. ಇದರ ಕುರಿತು ಥ್ರೆಡ್ ಗಳ ಕೋನೀಯ ಪ್ರಾರಂಭದ ಬಿಂದು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಮಾರ್ಕ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರೊಂದಿಗೆ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನ ಒಂದು ವಿಶಿಷ್ಟ ‘ಜಾ’ನಲ್ಲಿ ಅವುಗಳೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಲ್ಪಡುವ ಒಂದು ರೇಖೆಯನ್ನು ಮಾರ್ಕ್ ಮಾಡಲಾಗುತ್ತದೆ. ಎರಡೂ ಗ್ರೂವ್ ಮಶಿನಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತು ಮತ್ತು ‘ಜಾ’ ಇವುಗಳಲ್ಲಿ ಮಾರ್ಕ್ ಮಾಡಿರುವ ಜಾಗದಲ್ಲಿ ಸರಿಹೊಂದಾಣಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಎರಡೂ ಗ್ರೂವ್ ಗಳನ್ನು ಕೋನೀಯ ಪ್ರಾರಂಭ ಬಿಂದು ಒಂದೇ ರೀತಿಯಲ್ಲಿರುವುದನ್ನು ಖಚಿತಗೊಳಿಸಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 11

ಚಿತ್ರ ಕ್ರ. 12

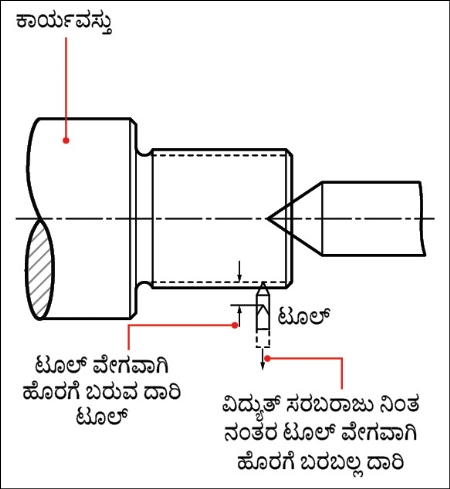

2. ಹೆವಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಮತ್ತು ವಿ.ಟಿ.ಎಲ್.ನಲ್ಲಿ ಅಕಸ್ಮಾತ್ತಾಗಿ ವಿದ್ಯುತ್ ಸರಬರಾಜು ನಿಂತಾಗ ಟೂಲ್ ನ ಚಟುವಟಿಕೆಯು ಅದೇ ಸಮಯದಲ್ಲಿ ನಿಲ್ಲುತ್ತದೆ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಆದರೆ ಕಾರ್ಯವಸ್ತು ಚಕ್ ನೊಂದಿಗೆ ಇನರ್ಶಿಯಾದಿಂದಾಗಿ ಇನ್ನೂ ಕೆಲ ಸಮಯ ತಿರುಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಥ್ರೆಡಿಂಗ್ ಮಾಡುತ್ತಿರುವಾಗ ಹೀಗಾದಲ್ಲಿ ತಿರುಗುವ ಕಾರ್ಯವಸ್ತುವಿನ ಒಳಗೆ ಸ್ಥಿರವಾದ ಟೂಲ್ ಇರುವುದರಿಂದ, ಟೂಲ್ ಮೂಲಕ ಗ್ರೂವ್ ಗಳು ಉಂಟಾಗದೇ ಒಂದು ಥ್ರೆಡ್ ನಿರ್ಮಾಣವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗ್ರೂವ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವೆರಡರಲ್ಲಿ ಹಾನಿಯಾಗುತ್ತದೆ. ಆದರೆ ದುರದೃಷ್ಟವಶಾತ್ ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಟೂಲ್ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ತುಂಬಾ ಆಳದ ತನಕ ಇದ್ದಲ್ಲಿ, ಅದರಲ್ಲಿ ಟೂಲ್ ಗೆ ಹಾನಿಯಾಗುವಷ್ಟು ಭಾರವು ಉಂಟಾಗುತ್ತದೆ. ಒಮ್ಮೊಮ್ಮೆ ಲೇಥ್ ನ ಟರೇಟ್ ನಲ್ಲಿ ಹಾನಿಯುಂಟಾಗಿರುವುದೂ ಗಮನಕ್ಕೆ ಬಂದಿದೆ. ಇದನ್ನು ತಡೆಯುವಲ್ಲಿ X ಅಕ್ಷದ ಬಾಲ್ ಸ್ಕ್ರೂಗೆ ಬ್ಯಾಟರಿಯ ಬ್ಯಾಕ್ ಅಪ್ ಇರುವ ಒಂದು ಉಪಕರಣವನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಟರ್ನಿಂಗ್/ ಥ್ರೆಡಿಂಗ್ ನ ಕೆಲಸವು ಯಾವ ರೀತಿಯಲ್ಲಿ ಇರುತ್ತದೆಯೋ (ಒಳ ಅಥವಾ ಹೊರ) ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಈ ಉಪಕರಣಗಳಿಂದ X ಅಕ್ಷದಲ್ಲಿ ಟೂಲ್ ಅಥವಾ ಟರೇಟ್ ನ ಒಳ ಅಥವಾ ಹೊರ ಕ್ವಿಕ್ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 12). ಈ ಚಟುವಟಿಕೆಯು ಸಾಮಾನ್ಯವಾಗಿ ಸೀಳಿನ ಅಥವಾ ಥ್ರೆಡ್ ಗಳ ಆಳಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ವಿದ್ಯುತ್ ಸರಬರಾಜು ನಿಂತು ಹೋದ ತಕ್ಷಣ ಈ ಉಪಕರಣವು ಟೂಲ್ ನ ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ದೂರಕ್ಕೆ ಒಯ್ಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತು, ಟೂಲ್ ಮತ್ತು ಮಶಿನ್ ಈ ಮೂರರಲ್ಲಿಯೂ ನಷ್ಟ ಸಂಭವಿಸುವುದನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ.

9881138114

deo_girish@yahoo.com

ಗಿರೀಶ್ ದೇವ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಇಂಜಿನಿಯರಿಂಗ್ ವಲಯದ ಉದ್ಯಮದಲ್ಲಿ ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ವಿವಿಧ ವಿಭಾಗಗಳಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿರುವ ಮತ್ತು 42 ವರ್ಷ ಕಾಲಾವಧಿಯಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ಅನುಭವವಿದೆ.