ಥ್ರೆಡ್ ರೋಲಿಂಗ್

24 Aug 2021 15:52:29

ಬಹು ದೊಡ್ಡ ಸಂಖ್ಯೆಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಉತ್ಪಾದನೆಯಲ್ಲಿ ನಿರಂತರವಾಗಿ ನಿಖರತೆಯನ್ನು ನೀಡಬಲ್ಲ, ಹಾಗೆಯೇ ಯೋಗ್ಯ ಗುಣಮಟ್ಟದ ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಬಳಸಿದ್ದರಿಂದ ಮತ್ತು ಮಶಿನ್ ನ ಸೆಟಿಂಗ್ ನಿಖರವಾಗಿ ಮಾಡಿದ್ದರಿಂದ ಯಾವುದೇ ಅಡೆತಡೆ ಇಲ್ಲದೇ ಉಚ್ಚಗುಣಮಟ್ಟದ ಉತ್ಪಾದನೆಯನ್ನು ನೀಡುವ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ಉದಾಹರಣೆಗಳೊಂದಿಗೆ ಮಾಹಿತಿಯನ್ನು ಓದಬಹುದು.

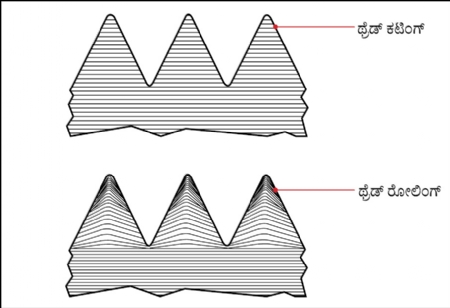

ಥ್ರೆಡ್ ಗಳು (ಕಚ್ಚು) ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎರಡೂ ಮೂಲಭೂತ ವಿಧಗಳಿವೆ. ಥ್ರೆಡ್ ಕಟಿಂಗ್ ಮತ್ತು ಥ್ರೆಡ್ ರೋಲಿಂಗ್. ಈ ಎರಡೂ ಪ್ರಕ್ರಿಯೆಗಳ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ಥ್ರೆಡ್ ಕಟಿಂಗ್

• ಬಾರ್ ನಲ್ಲಿ ಅನಾವಶ್ಯಕವಾದ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಿ ಥ್ರೆಡ್ ಗಳ ಆಕಾರ ಪಡೆಯಬಹುದು.

• ಕಚ್ಚಾ ವಸ್ತುಗಳಾಗಿ ಬಳಸಲಾಗುವ ಬಾರ್ ನ ಹೊರ ವ್ಯಾಸ (OD) ಅಂತಿಮ ಥ್ರೆಡ್ ಗಳ ಹೊರ ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ.

• ಟೂಲ್ ಗಳ ಬಳಕೆಗೆ ಅನುಸಾರವಾಗಿ ನಿಖರತೆಯಲ್ಲಿ ಮತ್ತು ಆಕಾರದ ನಿರಂತರತೆಯಲ್ಲಿ ವ್ಯತ್ಯಾಸ ಉಂಟಾಗುತ್ತದೆ.

• ಥ್ರೆಡ್ ಮಾಡಿದ ನಂತರ ಬಾರ್ ನ ಮೂಲ ಕಠಿಣತೆಯಲ್ಲಿ ಪರಿಣಾಮ ಉಂಟಾಗುವುದಿಲ್ಲ.

• ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬರ್ ತಯಾರಾಗುವುದರಿಂದ ಕೈಗೆ ಚೂಪಾಗಿರುವ ಎಡ್ಜ್ ತಾಗಬಲ್ಲದು ಅಥವಾ ಸಪೂರವಾದ ಬರ್ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಉಳಿಯುವ ಸಾಧ್ಯತೆ ಇರುವುದರಿಂದ ಅಪಘಾತಗಳು ಉಂಟಾಗುತ್ತವೆ.

• M36 ಗಿಂತ ಹೆಚ್ಚು ಆಕಾರದ ಫಾಸ್ಟನರ್ ಗೋಸ್ಕರ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನೇ ಬಳಸಲಾಗುತ್ತದೆ. ಕಾರಣ ಆ ಆಕಾರದಲ್ಲಿ ರೋಲಿಂಗ್ ಮಾಡಲು ಹೆಚ್ಚು ಕ್ಷಮತೆಯ ಮಶಿನ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 1 : ಥ್ರೆಡ್ ಕಟಿಂಗ್ ಮತ್ತು ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನಂತರದ ಗ್ರೇನ್ ನ ಸ್ಟ್ರಕ್ಚರ್

ಥ್ರೆಡ್ ರೋಲಿಂಗ್

• ಅಂತಿಮವಾಗಿ ಸಿದ್ಧವಾಗಿರುವ ಥ್ರೆಡ್ ಗಳ ಆಕಾರದ ಮಿರರ್ ಇಮೇಜ್ ಇರುವ ರೋಲ್ ಬಳಸಿ, ಬಾರ್ ನಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ಒತ್ತಿ ಥ್ರೆಡ್ ಗಳ ಆಕಾರ ಪಡೆಯಲಾಗುತ್ತದೆ.

• ಕಚ್ಚಾ ವಸ್ತುಗಳೆಂಬುದಾಗಿ ಬಳಸಲಾಗುವ ಬಾರ್ ನ ಹೊರ ವ್ಯಾಸವು ಅಂತಿಮ ಥ್ರೆಡ್ ಗಳ ಹೊರ ವ್ಯಾಸಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರುತ್ತದೆ.

• ಟೂಲ್ ಎಂಬುದಾಗಿ ಬಳಸಲಾಗುವ ರೋಲ್ ಕಠಿಣವಾಗಿರುವುದರಿಂದ ಹೆಚ್ಚು ಸಂಖ್ಯೆಯಲ್ಲಿ ತಯಾರಾಗುವ ಫಾಸ್ಟನರ್ ನಿಖರವಾದ ಅಳತೆಯಲ್ಲಿ ಮತ್ತು ನಿಯಮಿತ ಆಕಾರದಲ್ಲಿ ತಯಾರಾಗುತ್ತವೆ.

• ಕೋಲ್ಡ್ ವರ್ಕಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಇರುವುದರಿಂದ ಅಂತಿಮ ಥ್ರೆಡ್ ಗಳ ಕಠಿಣತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ.

• ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಬೇಕಾಗುವ ಒಟ್ಟು ಸಮಯವು ಕಟಿಂಗ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ.

• ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬರ್ ತಯಾರಾಗದೇ ಇರುವುದರಿಂದ ಯಾವುದೇ ವಿಧದ ಅಪಘಾತಗಳು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುವುದಿಲ್ಲ.

ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

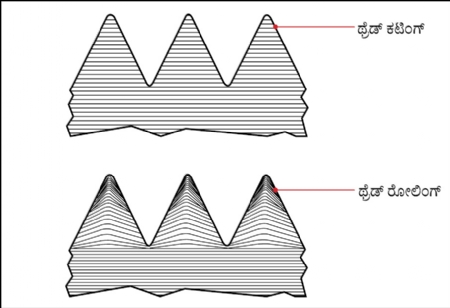

ಸಾಮಾನ್ಯವಾಗಿ ಪಿಚ್ ವ್ಯಾಸಕ್ಕೆ (PCD) ರೋಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಎರಡು ರೋಲ್ ಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು (ಚಿತ್ರ ಕ್ರ. 2) ಇಡಲಾಗುತ್ತದೆ. ಎರಡೂ ರೋಲ್ ಗಳಿಂದ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒತ್ತಡವನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ರೋಲ್ ನಿಂದ ನೀಡಿರುವ ಒತ್ತಡದಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ‘ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಫಾರ್ಮೇಶನ್’ ಆಗುತ್ತದೆ ಮತ್ತು ರೋಲ್ ನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ಪ್ರತಿಕೃತಿಯು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ತಯಾರಾಗಿ ಅದರಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ನಿರ್ಮಿತಿಯಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 2 : ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ

ಮಟೀರಿಯಲ್ ಎರಡೂ ಬದಿಗಳಿಂದ ಆಗುತ್ತಿರುವುದರಿಂದ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ತುದಿಯಲ್ಲಿ ಪಾರ್ಟಿಂಗ್ ಲೈನ್ ಬರುತ್ತದೆ. ಈ ಲೈನ್ ತನಕವೇ ರೋಲಿಂಗ್ ಮಾಡುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಅದನ್ನು ಪಾರ್ಶಲ್ ರೋಲಿಂಗ್ ಎಂಬುದಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. ಪಾರ್ಶಲ್ ರೋಲಿಂಗ್ ನಿಂದಾಗಿ ರೋಲ್ ನ ಸವೆತವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ರೋಲಿಂಗ್ ಮಾಡುವಾಗ ಮಟೀರಿಯಲ್ ಯಾವುದಿದೆ ಎಂಬುದನ್ನು ನೋಡುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ರೋಲಿಂಗ್ ಮಾಡಿವಾಗ C45 ಮಟೀರಿಯಲ್, N19 ಮಟೀರಿಯಲ್ ನಾರ್ಮಲೈಜ್ ಮಾಡಿದ ನಂತರವೇ ರೋಲಿಂಗ್ ಮಾಡಿದಲ್ಲಿ ಅದರಲ್ಲಿ ರೋಲ್ ನ ಬಾಳಿಕೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಅದರ ‘ಫ್ಲೋ ಪ್ರಾಪರ್ಟೀಜ್’ ತುಂಬಾ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಲಭಿಸುತ್ತವೆ.

ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಆಗುತ್ತಿರುವಾಗಿನ ವಿಡಿಯೋ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ QR ಕೋಡ್ ಮೊಬೈಲ್ ನಲ್ಲಿ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

ದೊಡ್ಡ ದೊಡ್ಡ ವರ್ಮ್ ಶಾಫ್ಟ್ ಗಳಿಗೆ ಥ್ರೆಡಿಂಗ್ ಮಾಡುವಾಗ 3.75 ಮಾಡ್ಯುಲ್ ತನಕದ ವರ್ಮ್ ರೋಲ್ ಮಾಡುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಅಲ್ಲಿಯೂ ಪಾರ್ಶಲ್ ರೋಲಿಂಗ್ ಮಾಡದಿದ್ದಲ್ಲಿ ರೋಲ್ ಬುಡದಲ್ಲಿ ಮತ್ತು ಮೇಲ್ಭಾಗದಲ್ಲಿ ಹೊರ ವ್ಯಾಸಕ್ಕೆ ತಿಕ್ಕಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಭಾರವು ಹೆಚ್ಚಾಗಿ ರೋಲ್ ನಲ್ಲಿ ಬೇಗ ಸವೆತ ಉಂಟಾಗುತ್ತದೆ. ಒಮ್ಮೊಮ್ಮೆ ಅದು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ ಮತ್ತು ಇದಕ್ಕೋಸ್ಕರ ಒತ್ತಡವೂ ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತದೆ. ಕನಿಷ್ಠ ಒತ್ತಡದಲ್ಲಿಯೇ ರೋಲಿಂಗ್ ಮಾಡುವುದು ಎಂದಿಗೂ ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ.

ರೋಲಿಂಗ್ ನಲ್ಲಿರುವ ಮಹತ್ವದ ನಾಲ್ಕು ಅಂಶಗಳು

1. ಒತ್ತಡ (ಪ್ರೆಶರ್) : ಅಪೇಕ್ಷಿಸಲಾಗಿರುವ ಆಳದ ತನಕ (ಡೆಪ್ಥ್) ತಮಗೆ ಬೇಕಾದಂತೆ ರೋಲಿಂಗ್ ಮಾಡಬಹುದಾದಷ್ಟು ಒತ್ತಡ ಇರಬೇಕು. ಪ್ರಾರಂಭದಲ್ಲಿ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಒತ್ತಡವನ್ನು ನೀಡಿ ನಂತರ ಅದನ್ನು ಹೆಚ್ಚಿಸಬೇಕು. ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರವು ಯಾವ ಒತ್ತಡದಲ್ಲಿ ಲಭಿಸುತ್ತದೆಯೋ, ಅದೇ ಒತ್ತಡವನ್ನು ಮುಂದುವರಿಸಬೇಕು. ಇಲ್ಲದಿದ್ದರೆ ಯಂತ್ರಭಾಗಗಳು ಬಗ್ಗುವ (ಬೆಂಡ್) ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಸಾಧ್ಯವಾದಷ್ಟು ಕನಿಷ್ಠ ಒತ್ತಡದಲ್ಲಿಯೇ ಯಾವಾಗಲೂ ರೋಲಿಂಗ್ ಮಾಡಬೇಕು.

2. ಆರ್.ಪಿ.ಎಮ್. : ಯಾವಾಗಲೂ ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ರೋಲಿಂಗ್ ಮಾಡುವಲ್ಲಿ ಒಲುಮೆ ಇರುತ್ತದೆ. ಕೋರ್ಸ್ ಪಿಚ್ ಮಾಡುವಾಗ ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್. ಅಂದರೆ 16, 21 ಆರ್.ಪಿ.ಎಮ್.ಗೆ ರೋಲಿಂಗ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಾಗುತ್ತದೆ.

3. ಪ್ಲಂಜ್ ರೇಟ್ : ಪ್ಲಂಜಿಂಗ್ ರೇಟ್ ಹೆಚ್ಚು ನೀಡದೇ ಅದನ್ನು ತುಂಬಾ ಕಡಿಮೆ ಇಡಬೇಕು. ಫೈನ್ ಪಿಚ್ ಇದ್ದಲ್ಲಿ ಹೆಚ್ಚು ಪ್ಲಂಜಿಂಗ್ ರೇಟ್ ನೀಡಬಹುದು. ಆದರೆ ಕೋರ್ಸ್ ಪಿಚ್ ಮಾಡುತ್ತಿದ್ದಲ್ಲಿ ಮಶಿನ್ ನಲ್ಲಿರುವ ಪ್ಲಂಜ್ ಸೆಟಿಂಗ್ ಸಾಧ್ಯವಾದಷ್ಟು ಕಡಿಮೆ ಅಳವಡಿಸುವುದು ಸೂಕ್ತ.

4. ಡ್ವೆಲ್ ಟೈಮ್ : ರೋಲಿಂಗ್ ನಲ್ಲಿ ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ ಆಗುತ್ತಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗವು ಒತ್ತಲ್ಪಟ್ಟಂತೆ ಅದು ಕಠಿಣವಾಗುತ್ತದೆ (ಹಾರ್ಡ್).

ಅದರಲ್ಲಿ ರೋಲ್ ಗೆ ಹೆಚ್ಚು ಸಮಯ ತಿರುಗಿಸಬಾರದು. ಇದರಿಂದಾಗಿ ರೋಲ್ ಹಾಳಾಗಬಲ್ಲದು. ಡ್ವೆಲ್ ಟೈಮ್ ಹೇಗೆ ಸೆಟ್ ಮಾಡುವುದು, ಇದಕ್ಕೋಸ್ಕರ ಒಂದು ಸಾಮಾನ್ಯವಾದ ನೀತಿ ಇದೆ. ಅದೆಂದರೆ, ಯಂತ್ರಭಾಗಗಳ 30 ಸುತ್ತುಗಳು (ರಿವೊಲ್ಯುಶನ್) ಆಗಬಲ್ಲಷ್ಟು ಡ್ವೆಲ್ ಟೈಮ್ ಇರಲೇಬೇಕು. ರೋಲರ್ ನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳು ಮಲ್ಟಿ ಸ್ಟಾರ್ಟ್ ಆಗಿರುತ್ತದೆ. ರೋಲ್ ನ ವ್ಯಾಸ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ವ್ಯಾಸ ಇದರಲ್ಲಿ ಅದಕ್ಕೆ ಎಷ್ಟು ಸ್ಟಾರ್ಟ್ (5, 10, 12, 15) ಇರುತ್ತವೆಯೋ, ಅದರಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ PCD ಯ ಮಲ್ಟಿಪಲ್ ನಲ್ಲಿ ರೋಲಿಂಗ್ ನ ವ್ಯಾಸವಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ರೋಲಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ವ್ಯಾಸವು 10 ಮಿ.ಮೀ. ಇದೆ. ರೋಲಿಂಗ್ ಮಾಡಿದ ನಂತರ ಅದರ PCD ಬೇರ್ಪಡಿಸಬಲ್ಲದು. ಹೊರ ವ್ಯಾಸ ಬೇರೆಯಾಗಬಲ್ಲದು. ರೋಲಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವಿನ ಹೊರ ವ್ಯಾಸ 10 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ ಮತ್ತು ರೋಲರ್ ನ ವ್ಯಾಸ 200 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ 20 ಸ್ಟಾರ್ಟ್ ಗಳಿರುತ್ತವೆ. ಅಂದರೆ ರೋಲರ್ ನ ಒಂದು ಸುತ್ತಿನಲ್ಲಿ ಆ ಕಾರ್ಯವಸ್ತು 20 ಬಾರಿ ತಿರುಗಬಲ್ಲದು. ಅಂದರೆ ರೋಲರ್ ನ 1.5 ಅಥವಾ 2 ಸುತ್ತುಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ರೋಲಿಂಗ್ ಪೂರ್ಣವಾಗುವಷ್ಟೇ ಡ್ವೆಲ್ ಟೈಮ್ ನೀಡಬೇಕಾಗುತ್ತದೆ.

ಮಶಿನ್

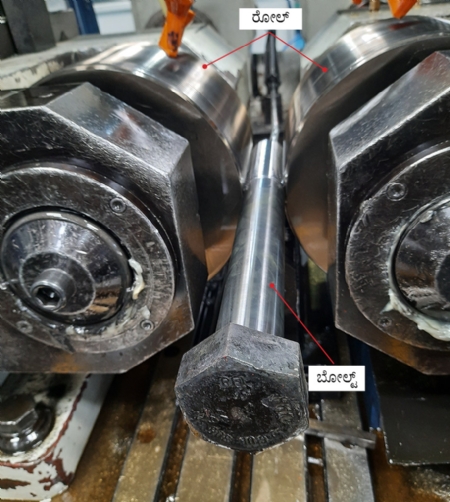

ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎರಡು ವಿಧದ ಮಶಿನ್ ಗಳಿರುತ್ತವೆ. ಮಶಿನ್ ನಲ್ಲಿ ಎರಡು ರೋಲ್ ಗಳನ್ನು ಎರಡು ಶಾಫ್ಟ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತವೆ (ಮೌಂಟ್). ಒಂದು ವಿಧದ ಮಶಿನ್ ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 3) ಎರಡು ಸ್ಲೈಡ್ ಇರುತ್ತವೆ. ಇದರಲ್ಲಿ ಎರಡೂ ರೋಲ್ ಮುಂದೆ ಒಯ್ದು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒತ್ತಡವನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಇನ್ನೊಂದು ವಿಧದ ಮಶಿನ್ ನಲ್ಲಿ ಒಂದು ರೋಲ್ ಸ್ಥಿರವಾದ ಅಕ್ಷದ ಸುತ್ತಮುತ್ತ ತಿರುಗುತ್ತಿರುತ್ತದೆ ಮತ್ತು ಕೇವಲ ಎರಡನೇ ರೋಲ್ ಮುಂದೆ ಒಯ್ದು ಅದಕ್ಕೆ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒತ್ತಡವನ್ನು ನೀಡುತ್ತದೆ. ರೋಲಿಂಗ್ ನಲ್ಲಿರುವ ನಿಖರತೆಯ ಕುರಿತು ಹೆಚ್ಚಿನ ಸಮಸ್ಯೆಗಳಿಗೆ ಇದೇ ಸ್ಲೈಡ್ ಕಾರಣವಾಗಿರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 3 : ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಮಶಿನ್

ಮಶಿನ್ ನಲ್ಲಿರುವ ಸೆಟಿಂಗ್

ವರ್ಕ್ ರೆಸ್ಟ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸುವಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ಸೆಂಟರ್ ಲೈನ್ ಮತ್ತು ರೋಲ್ ನ ಸೆಂಟರ್ ಲೈನ್ ಇದು ನಿಖರವಾಗಿರಬೇಕು, ಎಂಬುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿರುವುದಿಲ್ಲ. ರೋಲಿಂಗ್ ಆದ ನಂತರ ಕಾರ್ಯವಸ್ತುವಿನ ದೊಡ್ಡ ವ್ಯಾಸದ (ಮೇಜರ್ ಡಯಾಮೀಟರ್) ಸೆಂಟರ್ ಲೈನ್ ರೋಲ್ ನ ಸೆಂಟರ್ ಲೈನ್ ಗಿಂತ ಸ್ವಲ್ಪ ಕೆಳಗೆ ಇರಬೇಕು, ಇದೇ ಅದರ ಲೆಕ್ಕಾಚಾರವಾಗಿದೆ.

ಒಂದು ವೇಳೆ ಕಾರ್ಯವಸ್ತುವಿನ ಸೆಂಟರ್ ಲೈನ್ ರೋಲ್ ನ ಸೆಂಟರ್ ಲೈನ್ ನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಇದ್ದಲ್ಲಿ ಆ ಕಾರ್ಯವಸ್ತು ಹಾರುತ್ತದೆ, ಅಂದರೆ ಮೇಲೆ ಬರುತ್ತದೆ ಮತ್ತು ಕೆಳಗೆ ಬೀಳುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಸೆಂಟರ್ ಲೈನ್ ತುಂಬಾ ಕೆಳಗೆ ಇರುವುದೂ ಸರಿಯಲ್ಲ, ಕಾರಣ ಇದರಿಂದಾಗಿ ವರ್ಕ್ ರೆಸ್ಟ್ ಪ್ಲೇಟ್ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಥ್ರೆಡ್ ಗಳಲ್ಲಿರುವ ವ್ಯಾಸವನ್ನು ಬದಲಾಯಿಸಿದಲ್ಲಿ ಹೆಲಿಕ್ಸ್ ಕೋನ ಬದಲಾಗುತ್ತದೆ. ಅಂದರೆ ಒಂದೇ ಥ್ರೆಡ್ ನ ಹೊರ ವ್ಯಾಸದ ಹೆಲಿಕ್ಸ್ ಬೇರೆ ಇರುತ್ತದೆ. ಪಿಚ್ ಸರ್ಕಲ್ ವ್ಯಾಸಕ್ಕೆ ಅದು ಬೇರೆ ಇರುತ್ತದೆ ಮತ್ತು ರೂಟ್ ವ್ಯಾಸಕ್ಕೆ ಅದು ಬೇರೆಯೇ ಇರುತ್ತದೆ. ಕೋರ್ ಪಿಚ್ ರೋಲಿಂಗ್ ಮಾಡಿದಾಗ ಹೆಲಿಕ್ಸ್ ಕೋನದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸದಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಮುಂದಕ್ಕೆ ಸರಿಯುತ್ತದೆ ಮತ್ತು ನಂತರ ಅದು ಹಿಂದಕ್ಕೆ ಬರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಶೋಲ್ಡರ್ ನ ಸಮೀಪದಲ್ಲಿ ರೋಲಿಂಗ್ ಮಾಡುವುದು ಕಷ್ಟಕರವಾಗುತ್ತದೆ. ಕಾಲರ್ ಯಾವುದಕ್ಕೆ ಇಲ್ಲವೋ, ಇಂತಹ ಪ್ಲೇನ್ ಶಾಫ್ಟ್ ಗೆ ರೋಲಿಂಗ್ ಮಾಡುವುದು ತುಂಬಾ ಸುಲಭ.

ಥ್ರೂ ಫೀಡ್ ರೋಲಿಂಗ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗವು ಮುಂದೆ ಸರಿಯುತ್ತಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಕಾರ್ಯವಸ್ತುವಿನ ಉದ್ದವು ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಮತ್ತು ರೋಲ್ ನ ಉದ್ದವು ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಯಂತ್ರಭಾಗದಿಂದಲೇ ಹಿಂದೆ-ಮುಂದೆ ಸರಿಯಬೇಕು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅದರಲ್ಲಿ ಎರಡು ವಿಧದ ರೋಲ್ ಗಳಿರುತ್ತವೆ. ಒಂದೆಂದರೆ, ಎಂಗ್ಯುಲರ್ ಥ್ರೂ ಫೀಡ್ ರೋಲ್, ಇದರಲ್ಲಿ ಪಿಚ್ ನ ಕೇವಲ ಗ್ರೂವ್ ಗಳಿರುತ್ತವೆ. 5 ಮಿ.ಮೀ. ಪಿಚ್ ನ ರೋಲ್ ಇರುತ್ತದೆ ಮತ್ತು ಆ ರೋಲ್ ಅಳವಡಿಸಿ ಅದಕ್ಕೆ ಹೆಲಿಕ್ಸ್ ಕೋನ ಕಾಂಪೆನ್ಸೇಟ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಎರಡೂ ಸ್ಪಿಂಡಲ್, ಒಂದು ಕಾರ್ಯವಸ್ತುವಿನ ದಿಕ್ಕಿನಲ್ಲಿ ಮತ್ತು ಒಂದು ಟೂಲ್ ನ ದಿಕ್ಕಿನಲ್ಲಿ ಸರಿಹೊಂದಿಸಿ ಅದಕ್ಕೆ ಆ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಎಷ್ಟು ಹೆಲಿಕ್ಸ್ ಇದೆಯೋ ಅಷ್ಟೇ ಹೆಲಿಕ್ಸ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ನಂತರ ಆ ಯಂತ್ರಭಾಗವು ಎರಡು ರೋಲ್ ಗಳಿಂದ ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಇನ್ನೊಂದು ವಿಧದಲ್ಲಿ ಅಂದರೆ ಥ್ರೆಡೆಡ್ ರೋಲರ್ ನಲ್ಲಿ ಅದರ ಹೆಲಿಕ್ಸ್ ಕೋನದಲ್ಲಿ ವ್ಯತ್ಯಾಸವಿರುತ್ತದೆ. ಹೆಲಿಕ್ಸ್ ಕೋನದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸದಿಂದಾಗಿ ಆ ಯಂತ್ರಭಾಗವು ಥ್ರೂ ಫೀಡ್ ಆಗುತ್ತದೆ ಮತ್ತು ಆ ವೇಗವನ್ನು ನಿಯಂತ್ರಿಸಬಹುದು. ಎಂಗ್ಯುಲರ್ ಥ್ರೂ ಫೀಡ್ ರೋಲರ್ ಗಿಂತ ಈ ಪದ್ಧತಿಯು ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದೆ. ಯಂತ್ರಭಾಗವು ನಿಧಾನವಾಗಿ ಸರಿಯುತ್ತದೆ ಮತ್ತು ಸರಿಯಾಗಿ ರೋಲ್ ಆಗುತ್ತದೆ. ದೊಡ್ಡ ದೊಡ್ಡ ಲೀಡ್ ಸ್ಕ್ರೂ, ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ರೋಲ್ ಮಾಡುವಾಗ ಅದಕ್ಕೆ ಇಷ್ಟು ಉದ್ದವಾಗಿರುವ ರೋಲರ್ ಪಡೆಯುವುದು ಸಾಧ್ಯವಿಲ್ಲ. ಅದನ್ನು ಥ್ರೂ ಫೀಡ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ರೋಲ್

ಥ್ರೆಡ್ ರೋಲ್ ಗೋಸ್ಕರ ಹೈ ಕಾರ್ಬನ್ ಹೈ ಕ್ರೋಮ್ ಮಟೀರಿಯಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಅದಕ್ಕೆ ಬ್ಲೇಂಕ್ ಟರ್ನಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಯಾವ ಆಕಾರದ ವ್ಯಾಸವಿದೆಯೋ, ಅದರ ಲೆಕ್ಕಾಚಾರವನ್ನು ನಿರ್ಧರಿಸಿರುವ, ಅದನ್ನು ಯಾವ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಅದರ ಶಾಫ್ಟ್ ನ ಆಕಾರದಂತೆ ಅದರ ಬೋರ್ ಮತ್ತು ಅದಕ್ಕೆ ಒಂದು ಕಿ-ವೇ ಇರುತ್ತದೆ, ಇದನ್ನೂ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಅದಕ್ಕೆ ವ್ಯಾಕ್ಯುಮ್ ನಲ್ಲಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಠಿಣತೆಯು ಒಳ್ಳೆಯದಾಗಿ ಸಿಗುತ್ತದೆ. ಎಲ್ಲ ರೀತಿಯ ರಚನೆಗಳು ಉಚ್ಚಮಟ್ಟದಲ್ಲಾಗುತ್ತವೆ. ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಸರಿಸಮಾನತೆಯು ಲಭಿಸುತ್ತದೆ. ರೋಲ್ ನ ಬಾಳಿಕೆಯೂ ಹೆಚ್ಚು ಸಿಗುತ್ತದೆ. ಅದರ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುತ್ತಾರೆ.

ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನ ವಿಧಗಳು

1. ಇನ್ ಫೀಡ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್

2. ಥ್ರೂ ಫೀಡ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್

ಇನ್ ಫೀಡ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನಲ್ಲಿ ಸೀಮಿತ ಉದ್ದವಿರುವ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಥ್ರೂ ಫೀಡ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನ ಅನಿಯಮಿತ ಉದ್ದದ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇನ್ ಫೀಡ್ ರೋಲ್ ಗೆ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸ್ಟಾರ್ಟ್ ಗಳು ಇರುತ್ತವೆ. ಆದರೆ ಥ್ರೂ ಫೀಡ್ ರೋಲ್ ಗೆ ಟೇಪರ್ ಎಂಟ್ರಿ ಮತ್ತು ಟೇಪರ್ ಎಕ್ಸಿಟ್ ಡಿಗ್ರಿಯನ್ನು ನೀಡಲಾಗಿರುತ್ತದೆ. ಇನ್ ಫೀಡ್ ರೋಲ್ ಗೆ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಡಿಗ್ರಿ ನೀಡಬೇಕಾಗುವುದಿಲ್ಲ.

ಉದಾಹರಣೆ

ಪುಣೆಯಲ್ಲಿರುವ ನಮ್ಮ ರೇನ್ ಡೇಕ್ ಕಂಪನಿಯಲ್ಲಿ ವಿವಿಧ ಫಾಸ್ಟನರ್ ಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಹೈ ಟೆನ್ಸೈಲ್ ವಿಧದ ಸ್ಟಡ್ ಮತ್ತು ಬೋಲ್ಟ್ ತಯಾರಿಸುವ ನಮ್ಮ ಈ ಕಂಪನಿಯು ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ಪ್ರಸಿದ್ಧವಾಗಿದೆ. ಇದರಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಂತ್ರಭಾಗಗಳನ್ನು ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡಿಯೇ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿ ಒಂದು ಉದಾಹರಣೆಯನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

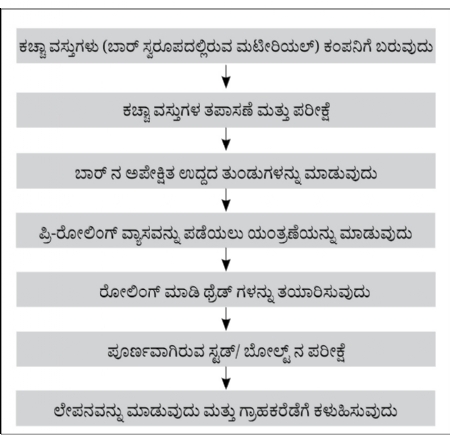

ಸಾಮಾನ್ಯವಾಗಿ ಯಾವುದೇ ಫಾಸ್ಟನರ್ ನ ಕೆಲಸದ ಪ್ರವಾಹವು ಈ ಮುಂದಿನ ಕೋಷ್ಟಕದಂತಿದೆ.

M36 x 4 ಮಿ.ಮೀ. ಪಿಚ್ ಇರುವ ಫಾಸ್ಟನರ್ ನ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಈ ಮುಂದೆ ಹೆಚ್ಚು ವಿವರವಾಗಿ ನೀಡಲಾಗಿದೆ.

ಕಚ್ಚಾ ವಸ್ತುಗಳು

42CrM04, 32CrM04 ನ 3 ಅಥವಾ 6 ಮೀಟರ್ ಉದ್ದದ 35 ಅಥವಾ 34 ಮಿ.ಮೀ. ವ್ಯಾಸದ ಬಾರ್.

ಪರೀಕ್ಷೆ

ಮಟೀರಿಯಲ್ ನಮ್ಮಲ್ಲಿ ಬಂದ ನಂತರ ಅದರ ಟೆನ್ಸೈಲ್ ಮತ್ತು ಇಂಪ್ಯಾಕ್ಟ್ ಸ್ಟ್ರೆಂಥ್ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ.

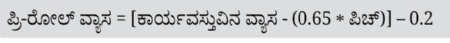

ತುಂಡು ಮಾಡುವುದು ಮತ್ತು ಯಂತ್ರಣೆ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಸ್ವೀಕರಿಸಲಾಗಿರುವ ಬಾರ್ ಅಪೇಕ್ಷಿತ ಉದ್ದದಲ್ಲಿ ತುಂಡು ಮಾಡಲಾಗುತ್ತದೆ. M36 ಗೋಸ್ಕರ ಕಟಿಂಗ್ ನ ಉದ್ದ 610, 545, 635 ಮಿ.ಮೀ. ಇರುತ್ತದೆ. ನಂತರ ಬೋಲ್ಟ್ ಇದ್ದಲ್ಲಿ, ಹೆಡ್ ನ ಆಕಾರವನ್ನು ತಯಾರಿಸಲು ಫೋರ್ಜಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಅಪೇಕ್ಷಿಸಿರುವ ಹಾರ್ಡ್ ನೆಸ್ ಪಡೆಯಲು ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ನಾವು 32 ರಿಂದ 38 HRC ತನಕದ ಕಠಿಣತೆಯನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ನಂತರ ಅದರಲ್ಲಿ ಬ್ಲಾಸ್ಟಿಂಗ್ ಆಗುತ್ತದೆ. ನಂತರ ಮಶಿನ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಫಿನಿಶ್ ವ್ಯಾಸವನ್ನು ಡ್ರಾಯಿಂಗ್ ನಂತೆಯೇ ಮಾಡಲಾಗುತ್ತದೆ. ರೋಲಿಂಗ್ ಮಾಡಲು ಕಾರ್ಯವಸ್ತುನಿನ ಪ್ರೀ ರೋಲ್ ವ್ಯಾಸದೊಂದಿಗೆ ಇರುವುದೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಪ್ರೀ ರೋಲ್ ವ್ಯಾಸವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಅಳವಡಿಸಲು ನಾವು ಈ ಮುಂದಿನ ಸಮೀಕರಣವನ್ನು ಬಳಸುತ್ತೇವೆ.

M36 ಗೋಸ್ಕರ ಈ ವ್ಯಾಸ 33.15 ರಿಂದ 33.2 ಮಿ.ಮೀ.ನಲ್ಲಿ ಇರುತ್ತದೆ.

ಥ್ರೆಡ್ ರೋಲಿಂಗ್

ಡ್ರಾಯಿಂಗ್ ಗೆ ಅನುಸಾರವಾಗಿ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಯಾವ ರೋಲ್ ಬೇಕಾಗುತ್ತದೆ, ಇನ್-ಫೀಡ್ ಅಥವಾ ಥ್ರೂ ಫೀಡ್ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಕೇವಲ ಸ್ಟಡ್ ಇದ್ದಲ್ಲಿ ಥ್ರೂ ಫೀಡ್ ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಅದರ ಉದ್ದಕ್ಕೆ ಅನುಗುಣವಾಗಿಯೂ ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಅದರ ಮಿತಿಗಳೆಂದರೆ ತಮ್ಮ ಮಶಿನ್ ಗೆ ಯಾವ ರೋಲ್ ಅಳವಡಿಸಲ್ಪಡುತ್ತದೆಯೋ, ಅದು ಗರಿಷ್ಠ 220 ಮಿ.ಮೀ.ನಷ್ಟು ಉದ್ದದ್ದು ಇರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಉದ್ದದ ಥ್ರೆಡ್ ಗಳಿದ್ದಲ್ಲಿ ಅದಕ್ಕೆ ಥ್ರೂ ಫೀಡ್ ರೋಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಇನ್ ಫೀಡ್ ರೋಲಿಂಗ್ ಮಾಡುತ್ತೇವೆ. ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಯಾವ ರೋಲ್ ಬಳಸಬೇಕು, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ರೋಲ್ ತಂದ ನಂತರ ಮಶಿನ್ ನಲ್ಲಿ ಸೆಟಿಂಗ್ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಬಾರ್ ನ ಸೆಂಟರ್ ಲೈನ್ ನ ಎತ್ತರ (ಸೆಂಟರ್ ಹೈಟ್) ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿರುತ್ತದೆ. M36 ವಿಧದ ಬೋಲ್ಟ್/ ಸ್ಟಡ್ ಗೋಸ್ಕರ ಇದರ ಗಣಿತವು ಈ ಮುಂದಿನಂತಿದೆ.

ಸೆಂಟರ್ ಹೈಟ್ H = (ಸ್ಪಿಂಡಲ್ ನ ವ್ಯಾಸ + ಕಾರ್ಯವಸ್ತುವಿನ ವ್ಯಾಸ)/2

= (80 + 36)/2

= 116/2

= 58 ± 0.5 ಮಿ.ಮೀ.

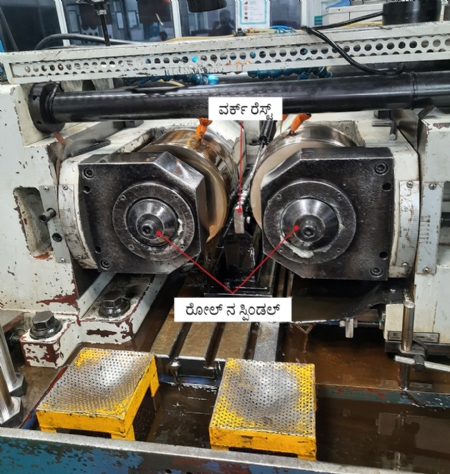

ಚಿತ್ರ ಕ್ರ. 4 : ವರ್ಕ್ ರೆಸ್ಟ್ ನ ಎತ್ತರದ ಸೆಟಿಂಗ್

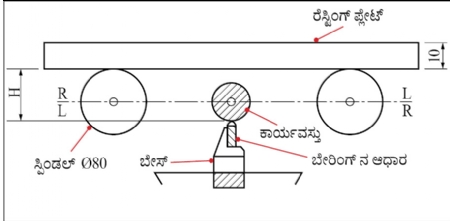

ಕಾರ್ಯವಸ್ತುವಿನ ಸೆಂಟರ್ ಲೈನ್ ನ ಎತ್ತರವನ್ನು ಸೆಟ್ ಮಾಡಲು ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ 10 ಮಿ.ಮೀ.ನ ಪಟ್ಟಿಯನ್ನು ಅಳವಡಿಸಲಾಗಿದೆ. ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೇಲ್ಭಾಗದ ಬಿಂದುವಿನಿಂದ ಬೇರಿಂಗ್ ನ ತುದಿಯ ತನಕ 58 ಮಿ.ಮೀ. ಉದ್ದವನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವನ್ನು ಎಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆಯೋ, ಆ ವರ್ಕ್ ರೆಸ್ಟ್ ನಲ್ಲಿ ಬಾಲ್ ಅಥವಾ ನೀಡಲ್ ಬೇರಿಂಗ್ ಗಳಿರುತ್ತವೆ. ಬೇರಿಂಗ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವು ಅಳವಡಿಸಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಅದು ರೋಲಿಂಗ್ ಆಗುವಾಗ ತಿರುಗಬಲ್ಲದು. ವರ್ಕ್ ರೆಸ್ಟ್ ನ ಎತ್ತರವನ್ನು ಸೆಟ್ ಮಾಡಲು ಅದರ ಬೇಸ್ ನ ಕೆಳಗೆ ಪಟ್ಟಿಯನ್ನು ಇಡಲಾಗುತ್ತದೆ. ನಾವು ವಿವಿಧ ಆಕಾರದ ಫಾಸ್ಟನರ್ ಗಳಿಗೋಸ್ಕರ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ದಪ್ಪ ಇರುವ ಪಟ್ಟಿಗಳನ್ನು ತಯಾರಿಸಿದ್ದೇವೆ. ವರ್ಕ್ ರೆಸ್ಟ್ ಫಾಸ್ಟನರ್ ನ ಸಂಪೂರ್ಣ ಉದ್ದಕ್ಕೆ ಆಧಾರವನ್ನು ನೀಡುತ್ತದೆ. ರೋಲ್ ನ ಉದ್ದವು ಎಷ್ಟು ಇರುತ್ತದೆಯೋ ಅಷ್ಟೇ ವರ್ಕ್ ರೆಸ್ಟ್ ನ ಉದ್ದವೂ ಇರುತ್ತದೆ.

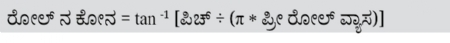

ಒಂದು ವೇಳೆ ಥ್ರೂ ಫೀಡ್ ನ ಕಾರ್ಯವಸ್ತು ಇದ್ದಲ್ಲಿ ಆದಕ್ಕೋಸ್ಕರ ರೋಲ್ ಗೆ ಟೇಪರ್ ಕೋನ ನೀಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಈ ಮುಂದಿನ ಸೂತ್ರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ರೋಲ್ ನಲ್ಲಿರುವ ಒತ್ತಡ (ಪ್ರೆಶರ್) ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಉದ್ದಕ್ಕೆ ತಕ್ಕಂತೆ ಸೆಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಅದರ ಮೌಲ್ಯ 150 ರಿಂದ 160 ಬಾರ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಸೆಟಿಂಗ್ ನಲ್ಲಿರುವ ಇನ್ನಷ್ಟು ಸವಾಲುಗಳೆಂದರೆ ರೋಲ್ ನ ಪ್ಲೇನ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಕಾಪಾಡುವುದು. ಅದರ ನಂತರ ಎರಡೂ ರೋಲ್ ಗಳಲ್ಲಿರುವ ಪಿಚ್ ಸರಿಹೊಂದಾಣಿಸಬೇಕಾಗುತ್ತದೆ.

ರೋಲಿಂಗ್ ನ ಸೆಟಿಂಗ್ ಮಾಡುವಾಗ ಪ್ರಾರಂಭದಲ್ಲಿ 0.2 ರಿಂದ 0.5 ಮಿ.ಮೀ.ತನಕ ಥ್ರೆಡ್ ಗಳ ಆಳವನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಎರಡೂ ರೋಲ್ ಗಳ ಸೆಟಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತಯಾರಾಗುವ ಥ್ರೆಡ್ ಗಳ ಸಂದಿನಲ್ಲಿ ಎರಡೂ ರೋಲ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ತಿರುಗಬಲ್ಲವು. ಈ ರೀತಿಯ ಸೆಟಿಂಗ್ ಆದ ನಂತರ ಅಳವನ್ನು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ. ಮೊದಲ ಸ್ಟಡ್ ಅಥವಾ ಬೋಲ್ಟ್ ರೋಲಿಂಗ್ ಆದ ನಂತರ ಅದರ ಎಲ್ಲ ಜಾಮೆಟ್ರಿಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಎಲ್ಲ ಪರೀಕ್ಷೆಗಳು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇರುವುದನ್ನು ಖಚಿತ ಪಡಿಸಿದ ನಂತರ ಉತ್ಪಾದನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲಾಗುತ್ತದೆ.

ಪರೀಕ್ಷೆ

ರೋಲಿಂಗ್ ಮಾಡಿದ ನಂತರ ಈ ಮುಂದಿನ ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಬೃಹತ್ ಸಂಖ್ಯೆಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಉತ್ಪಾದನೆಯಲ್ಲಿ ನಿಖರತೆಗೆ ನಿರಂತರತೆಯನ್ನು ನೀಡಬಲ್ಲ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಈ ಪ್ರಕ್ರಿಯೆಯು ಬಹುಗುಣಗಳಿರುವುದಾಗಿದೆ. ಅದರಿಂದ ಉಂಟಾಗುವ ಲಾಭಗಳನ್ನು ಇದೇ ಲೇಖನದ ಪ್ರಾರಂಭದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಯೋಗ್ಯ ಗುಣಮಟ್ಟದ ಕಚ್ಚಾವಸ್ತುಗಳು ಮತ್ತು ಮಶಿನ್ ನ ನಿಖರವಾದ ಸೆಟಿಂಗ್ ಮಾಡಿರುವುದರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಯಾವುದೇ ರೀತಿಯ ಅಡೆತಡೆಗಳಿಲ್ಲದೇ ಉಚ್ಚಗುಣಮಟ್ಟದ ಉತ್ಪಾದನೆಯನ್ನು ಪಡೆಯಬಹುದು.

ದೊಡ್ಡ ವ್ಯಾಸ

ಚಿತ್ರ ಕ್ರ. 5 : ದೊಡ್ಡ ವ್ಯಾಸದ ಪರೀಕ್ಷೆ

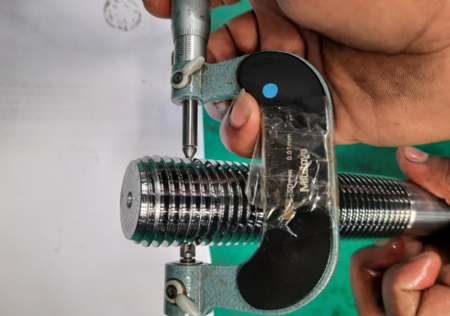

ಪಿಚ್ ವ್ಯಾಸ

ಚಿತ್ರ ಕ್ರ. 6 : ಪಿಚ್ ವ್ಯಾಸದ ಪರೀಕ್ಷೆ

ಕೋನ ಮತ್ತು ಅಕ್ಷೀಯ ಪಿಚ್

ಚಿತ್ರ ಕ್ರ. 7 : ಕೋನ ಮತ್ತು ಅಕ್ಷೀಯ ಪಿಚ್ ನ ಪರೀಕ್ಷೆ

ಗೇಜಿಂಗ್

ಚಿತ್ರ ಕ್ರ. 8 : ಗೇಜ್ ಬಳಸಿ ಪರೀಕ್ಷೆ

ಪ್ರೊಫೈಲ್ ನ ಅಳತೆಗಳು

ಚಿತ್ರ ಕ್ರ. 9 : ಪ್ರೊಫೈಲ್ ನಲ್ಲಿರುವ ಎಲ್ಲ ಅಳತೆಗಳ ಪರೀಕ್ಷೆ

020-67909000

s.bhide@randack-india.com

ಸತೀಶ್ ಭಿಡೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಮೆಕ್ಯಾನಿಕಲ್ ಉದ್ಯಮದಲ್ಲಿ ಅವರಿಗೆ 34 ವರ್ಷಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ. ಕಳೆದ 20 ವರ್ಷಗಳಿಗಿಂತ ಹೆಚ್ಚು ಸಮಯ ಅವರು ರೇನ್ ಡೇಕ್ ಫಾಸ್ ನರ್ಸ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ. ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಇದಕ್ಕಿಂತ ಮುಂಚೆ ಅವರು ಕ್ಲೌಸ್ ಯುನಿಯನ್ ಇಂಡಿಯಾ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದರು.