ಥ್ರೆಡ್ ಕುರಿತು ಕೆಲವು ಮಹತ್ವದ ಅಂಶಗಳು - 2

24 Aug 2021 15:21:40

ಜುಲೈ 2021 ರ ಸಂಚಿಕೆಯಲ್ಲಿ ಪ್ರಕಟಿಸಲಾದ ಲೇಖನದಲ್ಲಿ ಥ್ರೆಡ್ ಮಶಿನಿಂಗ್ (ಕಚ್ಚುಗಳ ಯಂತ್ರಣೆ) ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಈ ಲೇಖನದಲ್ಲಿ ಇದೇ ಕೆಲಸದಲ್ಲಿ ಟೂಲಿಂಗ್ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಪಡೆಯೋಣ. ಈ ಲೇಖನದಲ್ಲಿ ಸಾಮಾನ್ಯವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡುವ ಹೊರತು ಇನ್ನಷ್ಟು ವಿಶೇಷವಾದ ಅಂಶಗಳ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

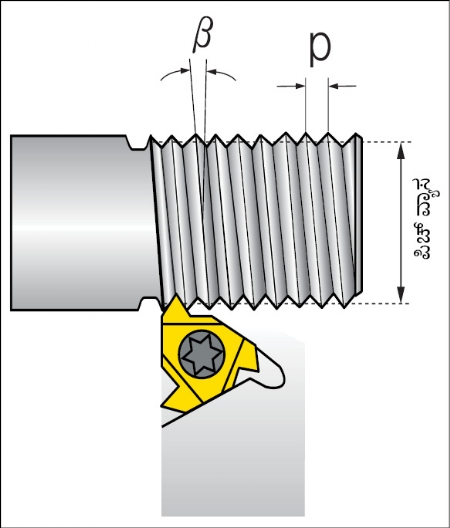

ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವಲ್ಲಿ ಟೂಲಿಂಗ್ ನ ಸ್ಥಾನ

ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಮಹತ್ವ

ಯಂತ್ರಣೆ ಯಾವುದೇ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ನೀಡಿರುವ ಕಾರ್ಯವಸ್ತುವಿನ ಲೋಹಗಳು ಮತ್ತು ಟೂಲಿಂಗ್ ಇವುಗಳಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯ ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಲು ಕಟಿಂಗ್ ಸ್ಪೀಡ್, ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಇಂತಹ ಮೂಲಭೂತ ಅಂಶಗಳಿರುತ್ತವೆ. ಕಚ್ಚುಗಳ ಟರ್ನಿಂಗ್ ಕುರಿತಾದ ಫೀಡ್ ರೇಟ್ ಇದು ಯಾವಾಗಲೂ ಕಚ್ಚುಗಳ ಪಿಚ್ ಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಕಚ್ಚುಗಳಿಗೆ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಯಾವ ಹಂತದಲ್ಲಿ ಕೆಲಸ ನಡೆಯುತ್ತಿದೆ, (ಉದಾಹರಣೆ, ರಫಿಂಗ್, ಸೆಮಿ ಫಿನಿಶಿಂಗ್, ಫಿನಿಶಿಂಗ್ ಮುಂತಾದ) ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಡೆಫ್ಥ್ ಆಫ್ ಕಟ್ (ಆಳ) ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಆಪ್ಟಿಮೈಸ್ಡ್ ಕಟಿಂಗ್, ಚಿಪ್ ತುಂಡಾಗುವುದು, ಟೂಲ್ ನ ಬಾಳಿಕೆ ಮತ್ತು ನಿರ್ವಹಿಸುತ್ತಿರುವ ಕೆಲಸದಲ್ಲಿ ಉತ್ಪಾದಕತೆಯು ಹೆಚ್ಚಾಗುವಲ್ಲಿ ಲಭಿಸುವ ಯೋಗ್ಯವಾದ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ, ಎಂಬ ಅಂಶವು ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ಪರೀಕ್ಷೆಯಲ್ಲಿ ಗಮನಕ್ಕೆ ಬಂದಿರುತ್ತದೆ.

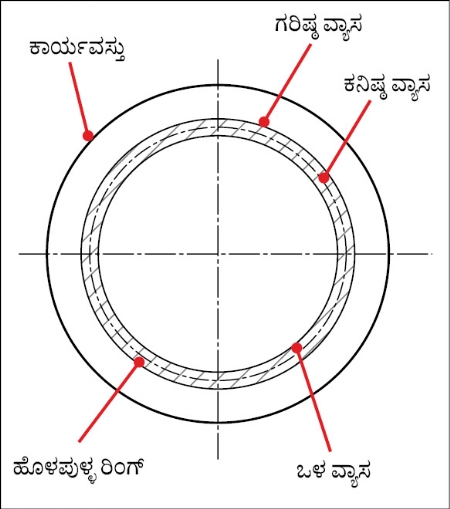

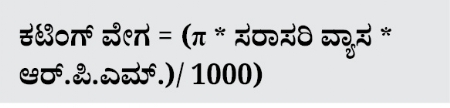

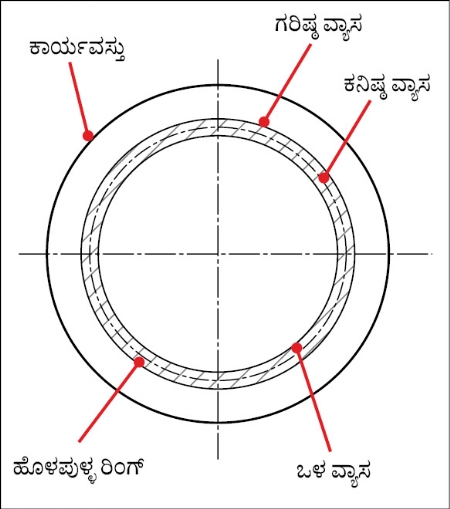

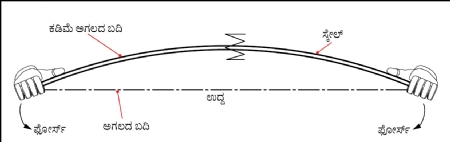

ಅನೇಕ ಬಾರಿ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ನ ಮಾಹಿತಿಯು (ಡಾಟಾ) ಲಭ್ಯವಿರುವುದಿಲ್ಲ ಅಥವಾ ಅದು ತಮಗೆ ಬೇಕಾದಷ್ಟು ನಿಖರವಾಗಿರುವುದಿಲ್ಲ. ಟರ್ನಿಂಗ್ ನಲ್ಲಿ ಯಾವುದೇ ಕೆಲಸಕ್ಕೆ ಸೂಕ್ತವಾದ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ನಿರ್ಧರಿಸಲು ಒಂದು ಹಳೆಯದಾದ ಮತ್ತು ವ್ಯಾವಹಾರಿಕ ಪರೀಕ್ಷೆಯ ಕುರಿತು ವಿಚಾರ ವಿಮರ್ಷೆಯನ್ನು ಮಾಡುವುದು ಸೂಕ್ತ. ಅನೇಕ ಸಲ ಅನೇಕರು ಇಂಜಿನಿಯರಿಂಗ್ ಕಾಲೇಜ್ ನಲ್ಲಿ ವಿದ್ಯಾಭ್ಯಾಸವನ್ನು ಪಡೆಯುತ್ತಿರುವಾಗ ‘ವಿಟ್ಯಾಕರ್ ರಿಂಗ್ ಟೆಸ್ಟ್’ ಈ ಕುರಿತಾದ ಪರೀಕ್ಷೆಯ ಮಾಹಿತಿಯನ್ನು ಪಡೆದಿರುತ್ತಾರೆ. ಈ ಪರೀಕ್ಷೆಯಲ್ಲಿ ನೀಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ಮೊದಲಾಗಿ ಫೇಸಿಂಗ್ ಕೆಲಸವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1). ಅಂದರ ನಂತರ ಫಿನಿಶ್ ಟರ್ನಿಂಗ್ ನ ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಬಳಸಿ ಸ್ಥಿರವಾದ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಒಂದು ಸಾಫ್ಟ್ ಕ್ಲೀನ್ ಫೇಸಿಂಗ್ ಕಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಫೆಸಿಂಗ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒಂದು ಹೊಳಪುಳ್ಳ ರಿಂಗ್ ಕಂಡುಬರುತ್ತದೆ. ಈ ರಿಂಗ್ ನ ಒಳ ಮತ್ತು ಹೊರ ವ್ಯಾಸದ ಅಳತೆಯನ್ನು ಮತ್ತು ಅವೆರಡರ ಸರಾಸರಿ ವ್ಯಾಸವನ್ನು ಕಂಡುಹಿಡಿಯಿರಿ. ನಂತರ ಮುಂದಿನ ಸೂತ್ರವನ್ನು ಬಳಸಿ ಆಪ್ಟಿಮೈಜ್ಡ್ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ನ ಲೆಕ್ಕಾಚಾರವನ್ನು ಮಾಡಿರಿ.

ಚಿತ್ರ ಕ್ರ. 1 : ವಿಟ್ಯಾಕರ್ ರಿಂಗ್ ಟೆಸ್ಟ್

ಇದನ್ನು ತಿಳಿದುಕೊಂಡ ನಂತರ ಇಂತಹ ರಿಂಗ್ ಗಳನ್ನು ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿ ಪ್ರತಿದಿನವೂ ನೋಡಿರುವುದು ನೆನಪಾಗಬಹುದು. ಇವುಗಳು ಕೇವಲ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಲು ಬಳಸವುದಲ್ಲಿದೇ, ಇದು ಟರ್ನಿಂಗ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಎಲ್ಲ ಕೆಲಸಗಳಲ್ಲಿಯೂ ಅತ್ಯುಪಯುಕ್ತವಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 2

ಟೂಲ್ ಗಳ ಆಯ್ಕೆ

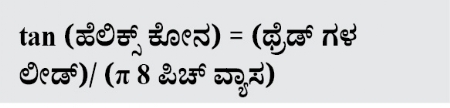

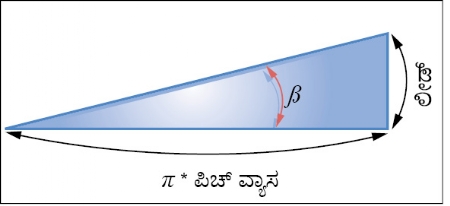

ಯೋಗ್ಯ ರೀತಿಯ ಪಿಚ್ ಮತ್ತು ಹ್ಯಾಂಡ್ ಆಗುವ (ಚಿತ್ರ ಕ್ರ. 2 ಮತ್ತು 3) ಇನ್ಸರ್ಟ್ ಗಳನ್ನು ಬಳಸಿರಿ ಅಥವಾ ಗ್ರೈಂಡ್ ಮತ್ತು ಬ್ರೆಜ್ಡ್ ಮಾಡಿರುವ ಕಾರ್ಬೈಡ್ ಅಥವಾ ಎಚ್.ಎಸ್.ಎಸ್. ಟೂಲ್ ಗಳಿಗೆ ಹೊರ ಬರಲು ಸಾಕಷ್ಟು ಜಾಗ (ಸೈಡ್ ರಿಲೀಫ್) ಅಳವಡಿಸಿರಿ. ಟರ್ನಿಂಗ್ ಮಾಡಬೇಕಾದ ಥ್ರೆಡ್ ಗಳ ಹೆಲಿಕ್ಸ್ ಕೋನದ ಅಳತೆಯನ್ನು ಈ ಮುಂದಿನ ಸೂತ್ರಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 3

ಥ್ರೆಡ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳು

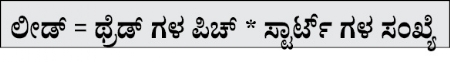

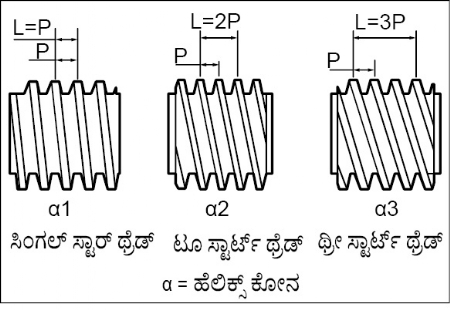

ಉದಾಹರಣೆಗೆ ಸ್ಕ್ರೂ. ಸ್ಕ್ರೂ 360 ಡಿಗ್ರಿಯಲ್ಲಿ ತಿರುಗಿಸಿದ ನಂತರ ಎಷ್ಟು ದೂರ ಮುಂದಕ್ಕೆ ಸರಿಯುತ್ತಿದೆಯೋ, ಅದನ್ನೇ ಲೀಡ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಸಿಲಿಂಡ್ರಿಕಲ್ ಅಥವಾ ಶಂಕುವಿನ ಸುತ್ತಮುತ್ತ ಒಂದೇ ಎಡ್ಜ್ ತಿರುಗುತ್ತಿರುಗುತ್ತಿದ್ದಲ್ಲಿ, ಅದನ್ನು ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಎಡ್ಜ್ ಗಳಿದ್ದಲ್ಲಿ ಅದಕ್ಕೆ ಮಲ್ಟಿ ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಎಂದು ಹೇಳುತ್ತಾರೆ. ಸಿಂಗಲ್ ಸ್ಟಾರ್ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಪಿಚ್ ಮತ್ತು ಲೀಡ್ ಒಂದೇ ಇರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 4

ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳ ಕುರಿತು ಮಾಹಿತಿ

ಈ ಸೂತ್ರದಂತೆ ಥ್ರೆಡಿಂಗ್ ಟೂಲ್ ಗಳಿಗೋಸ್ಕರ ಆವಶ್ಯಕವಿರುವ ಸೈಡ್ ರಿಲೀಫ್ ಕೋನವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಪ್ರಮಾಣೀಕೃತ ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ನ ಉತ್ಪಾದಕರು ಅವರ ಉತ್ಪಾದನೆಗಳಲ್ಲಿ ಸೈಡ್ ರಿಲೀಫ್ ಮತ್ತು ಇನ್ಸರ್ಟ್ ಕೋನ, ರೂಟ್/ ಟೇಪ್ ತ್ರಿಜ್ಯ, ಥ್ರೆಡ್ ಗಳ ಆಳ ಮುಂತಾದ ಇನ್ನಿತರ ಅತ್ಯಾವಶ್ಯಕ ಮಾಹಿತಿಯನ್ನು ನೀಡುತ್ತಾರೆ.

ಯೋಗ್ಯ ರೀತಿಯ ಪಿಚ್ ಅಥವಾ ಇನ್ಸರ್ಟ್ ನ ಹ್ಯಾಂಡ್ ? ಹೆಡ್ ಆಯ್ಕೆ ಮಾಡದಿದ್ದಲ್ಲಿ, ಇನ್ಸರ್ಟ್ ತಿಕ್ಕಲ್ಪಟ್ಟಿರುವುದರಿಂದ ಥ್ರೆಡ್ ಗಳ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಹಾನಿಯುಂಟಾಗಬಲ್ಲದು. ಒಂದು ವೇಳೆ ಗ್ರೈಂಡ್ ಮಾಡಿರುವ ಟೂಲಿಂಗ್ ಬಳಸಿದಲ್ಲಿ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಈ ಟೂಲ್ ಗೆ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವಾಗ ಈ ಘಟಕಗಳ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯವಾಗಿರುತ್ತದೆ. ಈ ಟೂಲ್ ಗಳ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಒಂದು ಪ್ರಮುಖ ಅಂಶವನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಅದೆಂದರೆ ಅದರ ಲೀಡ್ ಗೋಸ್ಕರ ಹೆಲಿಕ್ಸ್ ಕೋನವು ವ್ಯಾಸಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಬದಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 5

ಟೂಲ್ ಗಳ ರಿಜಿಡಿಟಿ (ದೃಢತೆ)

ಕಟಿಂಗ್, ಕಾರ್ಯವಸ್ತುವಿನ ಫಿನಿಶ್, ಟೂಲ್ ಗಳ ಬಾಳಿಕೆ ಮತ್ತು ಯಂತ್ರಣೆಯ ಉತ್ಪಾದಕತೆ ಇಂತಹ ಎಲ್ಲ ಘಟಕಗಳಲ್ಲಿ ಟೂಲ್ ಗಳ ದೃಢತೆಯ ಪರಿಣಾಮ ಇರುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಹೆಚ್ಚು ಹೆವಿ ಟೂಲ್ ಗಳಿಗೆ ಡಿಸೈನ್ ಮಾಡುವಂತಹ ತಪ್ಪುಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಅಪೇಕ್ಷಿಸಿರುವ ಕೆಲಸವು ಪೂರ್ತಿಯಾಗುವುದಿಲ್ಲ. ಡಿಸೈನ್ ನ ತತ್ವಗಳನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಪಾಲಿಸದಿರುವುದೇ ಇದಕ್ಕೆ ಕಾರಣವಾಗಿದೆ. ಇದನ್ನು ಒಂದು ವ್ಯಾವಹಾರಿಕ ಉದಾಹರಣೆಯಿಂದ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಚಿತ್ರ ಕ್ರ. 6

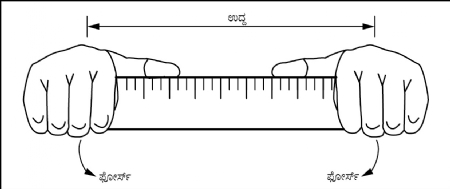

ಒಂದು ಪ್ಲಾಸ್ಟಿಕ್ ನ ಸ್ಕೇಲ್ ನಲ್ಲಿರುವ ಅದರ ತೆಳ್ಳಗಿನ ಎಡ್ಜ್ ಮತ್ತು ಅಗಲವಾದ ಎಡ್ಜ್ ನೆಲದಲ್ಲಿ ಸಮಾನಾಂತರವಾಗಿರುವ ಸ್ಥಿತಿಯಲ್ಲಿ ಹಿಡಿಯಬೇಕು. ಚಿತ್ರ ಕ್ರ. 5 ತೋರಿಸಿದಂತೆ ಅದರ ಕೆಳಭಾಗದಲ್ಲಿ ಒತ್ತಡವನ್ನು ಹೇರಿದಲ್ಲಿ ಆ ಸ್ಕೇಲ್ ಸಹಜವಾಗಿ ಬಗ್ಗಬಲ್ಲದು ಅಥವಾ ತುಂಡಾಗಬಲ್ಲದು.

ಇದೇ ಸ್ಕೇಲ್ ನ ಅಗಲವಾದ ಎಡ್ಜ್ ನೆಲದ ಮೇಲೆ ಸಮಾನಾಂತರವಾಗಿರುವ ಸ್ಥಿತಿಯಲ್ಲಿ ಹಿಡಿಯಿರಿ. ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅದರ ಕೆಳಭಾಗದಲ್ಲಿ ಒತ್ತಡವನ್ನು ಹೇರಿದಲ್ಲಿ ಅದನ್ನು ಬಗ್ಗಿಸುವುದು ಅಸಾಧ್ಯ. ಈ ಎರಡು ಸ್ಥಿತಿಗಳಲ್ಲಿ ಅದೇ ಸ್ಕೇಲ್ ನಲ್ಲಿ ಅಷ್ಟೇ ಒತ್ತಡವನ್ನು ಹೇರಿದ ನಂತರ ಸಂಪೂರ್ಣವಾಗಿ ಬೇರೆಯೇ ಪರಿಣಾಮವು ಕಣ್ಮುಂದೆ ಬರುತ್ತದೆ.

ಇದು ಏಕೆ?

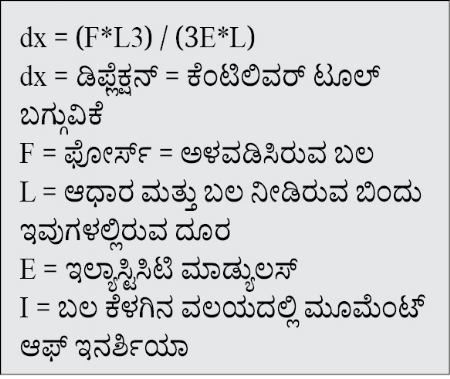

ತಮಗೆ ಈ ಪ್ರಶ್ನೆಯ ಉತ್ತರದ ಮೂಲಕ ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿರುವ ಟೂಲಿಂಗ್/ ಡಿಸೈನ್/ ಕಟಿಂಗ್ ಇವುಗಳಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಹೆಚ್ಚಿನ ಸಮಸ್ಯೆಗಳನ್ನು ನೀಗಿಸಬಹುದು. ಆದರೆ ಇದಕ್ಕೋಸ್ಕರ ವಿಭಿನ್ನ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕೆಳಗೆ ನೀಡಿರುವ ಸೂತ್ರಗಳನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಪಾಲಿಸಬೇಕು.

ಇಲ್ಲಿ ಟೂಲ್ ಸ್ಥಿತ್ಯಂತರವನ್ನು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಇಡುವುದೇ ಗುರಿಯಾಗಿದೆ. ಕಾರಣ ಸ್ಥಿತ್ಯಂತರವು ಎಷ್ಟು ಹೆಚ್ಚು ಇರುತ್ತದೆಯೋ ಅಷ್ಟೇ ಟೂಲ್ ನಲ್ಲಿರುವ ಕಂಪನಗಳು/ ಚ್ಯಾಟರ್ ಹೆಚ್ಚು. ಇದರಿಂದಾಗಿ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಮತ್ತು ಟೂಲ್ ಬಾಳಿಕೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಟೂಲ್ ದೃಢ ಮಾಡಿದ್ದರಿಂದ ಈ ಎಲ್ಲ ಸಮಸ್ಯೆಗಳ ಪರಿಹಾರವಾಗುತ್ತದೆ (ಚಿತ್ರ ಕ್ರ. 7).

ಚಿತ್ರ ಕ್ರ. 7

ಈ ರೀತಿಯ ಸಮಸ್ಯೆಗಳನ್ನು ಪರಿಹರಿಸಲು ಈ ಸೂತ್ರಗಳನ್ನು ಹೇಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ಈಗ ನೋಡೋಣ.

• ಮೊದಲ ಘಟಕ : ಕಟಿಂಗ್ ಫೋರ್ಸ್ ‘F’ ಕನಿಷ್ಠ ಹಂತದಲ್ಲಿಡಬೇಕು. ಯೋಗ್ಯ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್, ಟೂಲಿಂಗ್ ಜಾಮೆಟ್ರಿ, ಯೋಗ್ಯ ರೇಕ್ ಮತ್ತು ರಿಲೀಫ್ ಕೋನಗಳ ಆಯ್ಕೆ ಮಾಡಿದ್ದರಿಂದ ಇದು ಸಾಧ್ಯ. ಅರ್ಥಾತ್ ಇದು ಒಂದು ಮಿತಿಯ ತನಕ ಸಾಧ್ಯ, ಕಾರಣ ಹೆಚ್ಚು ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ನಿಂದ ಸಾಧ್ಯವಾದಷ್ಟು ಹೆಚ್ಚು ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸಿ ಹೊರಗೆ ತೆಗೆಯುವುದು ಮತ್ತು ಕಟಿಂಗ್ ಗೆ ತಗಲುವ ಸಮಯವನ್ನು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಅಳವಡಿಸುವುದು, ಈ ಗುರಿಯನ್ನು ಕಣ್ಣೆದುರು ಇಟ್ಟುಕೊಳ್ಳುವುದು ಸಾಲದು.

• ಸಪೋರ್ಟ್ ಮತ್ತು ಫೋರ್ಸ್ ಉಂಟಾಗುವಲ್ಲಿ ಅದು ಆ ಬಿಂದುಗಳಲ್ಲಿರುವ ದೂರವನ್ನು ‘L’ ಸಾಧ್ಯವಾದಷ್ಟು ಕಡಿಮೆ ಅಳವಡಿಸಬೇಕು. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಡಿಫ್ಲೆಕ್ಷನ್ ನಲ್ಲಿ ಅತ್ಯಂತ ಹೆಚ್ಚು ಪರಿಣಾಮವಿರುತ್ತದೆ. ಕಾರಣ ಡಿಫ್ಲೆಕ್ಷನ್ ಈ ದೂರದ ಘನಾತ್ಮಕವಾದ ಪ್ರಮಾಣದಲ್ಲಿ ವೃದ್ಧಿಸುತ್ತದೆ. ನೀಡಿರುವ ಸ್ಥಿತಿಯಲ್ಲಿ ಎಷ್ಟು ಕಡಿಮೆ ಉದ್ದದ ಟೂಲ್ ಬಳಸುವುದು ಸಾಧ್ಯವೋ, ಅಷ್ಟೇ ಬಳಸುವುದು ಯೋಗ್ಯ ರೀತಿಯ ಉಪಾಯವಾಗಿದೆ.

• ಹೆಚ್ಚು ದೃಢತೆಯನ್ನು ಪಡೆಯಲು ಮಾಡ್ಯುಲಸ್ ಆಫ್ ಇಲೆಸ್ಟಿಸಿಟಿ ‘E’ ಹೆಚ್ಚು ಇರುವ ಮಟೀರಿಯಲ್ ಬಳಸುವುದು ಒಂದು ಉಪಾಯವೆನಿಸಬಲ್ಲದು. ವಿಶಿಷ್ಟ ಲೋಹಗಳ ಮಿಶ್ರಣ ಅಥವಾ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಿಂದ ದೃಢತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಪರಿಣಾಮಕಾರಿಯಾದ ಪದ್ಧತಿಯಾಗಿದೆ. ಅಂದರೆ ಟೂಲ್ ನ ಕೋರ್ ನಲ್ಲಿ ಪ್ರೆಸ್ ಫಿಟ್ ಮಾಡಿ ಒಂದು ಕಾರ್ಬೈಡ್ ರಾಡ್ ಅಳವಡಿಸುವುದು. ಯಾವ ಟೂಲ್ ನಲ್ಲಿ ಓವರ್ ಹ್ಯಾಂಗ್ ಹೆಚ್ಚು ಇರುತ್ತದೆಯೋ, ಇಂತಹ ಟೂಲ್ ತುಂಬಾ ಉದ್ದವಿರುತ್ತವೆ (ಉದ್ದ/ ವ್ಯಾಸ > 4 ರಿಂದ 5) ಮತ್ತು ಯಾವ ಟೂಲ್ ಹೆಚ್ಚು ರೇಡಿಯಲ್ ಫೋರ್ಸ್ ನ ಆಧಾರದಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತದೆಯೋ, ಅದರ ಕುರಿತು ಇದು ಹೆಚ್ಚು ಉಪಯುಕ್ತವಾಗಿರುತ್ತದೆ. ವಿಶೇಷ ರೀತಿಯ ಕೆಲಸಗಳಲ್ಲಿ ಬಳಸಲು ವೈಬ್ರೇಶನ್ ಡ್ಯಾಂಪನಿಂಗ್ ಟೂಲ್ ಉಪಲಬ್ಧವಿವೆ. ಇದರಲ್ಲಿ ವೈಬ್ರೇಶನ್ ಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಹೆಚ್ಚು ಪ್ರಗತಿಯನ್ನು ಮಾಡಿರುವ ತಂತ್ರ (ಟೆಕ್ನಿಕ್) ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ತಮ್ಮಲ್ಲಿರುವ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅದನ್ನು ಲಾಭಕಾರಿಯಾಗುವಂತೆ ಬಳಸುವುದು ಹೆಚ್ಚು ಸೂಕ್ತ.

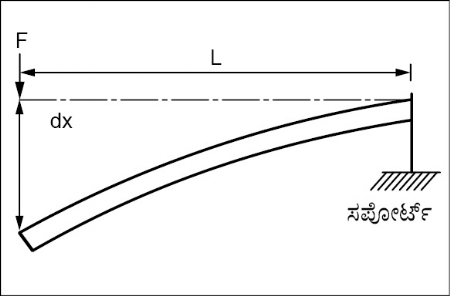

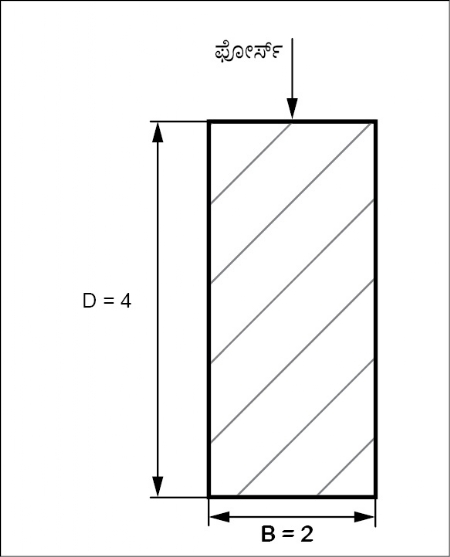

ಡಿಸ್ಟಾರ್ಶನ್ ಕಡಿಮೆ ಮಾಡುವ ಟೂಲ್ ಗಳ ಡಿಸೈನ್ ನಲ್ಲಿರುವ ಮಹತ್ವದ ಘಟಕದ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಇದನ್ನು ಫೋರ್ಸ್ ನ ಕೆಳ ವಲಯದ ಮೊಮೆಂಟ್ ಆಫ್ ಇನರ್ಶಿಯಾ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ತಮ್ಮಲ್ಲಿ ಒಂದು ಸಮಾನಾಂತರವಾದ ಚೌಕೋನದ ಟೂಲ್ ಇದೆ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಿ. ಚಿತ್ರ ಕ್ರ. 8 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅದರ ಅಗಲ ‘B’ ಇದೆ ಮತ್ತು ಎತ್ತರ ‘D’ ಇದೆ. ಈ ಟೂಲ್ ನ ಮೊಮೆಂಟ್ ಆಫ್ ಇನರ್ಶಿಯಾ B * D3/ 12 ಇರಬಲ್ಲದು. ಅದರ ಉದಾಹರಣೆಯನ್ನು ಚಿತ್ರ ಕ್ರ. 8 ರಲ್ಲಿ ನೋಡಬಲ್ಲಿರಿ.

ಚಿತ್ರ ಕ್ರ. 8

ಇಲ್ಲಿ B = 2 ಮತ್ತು D = 4 ಇದೆ.

ಇಲ್ಲಿ ಮೂಮೆಂಟ್ ಆಫ್ ಇನರ್ಶಿಯಾ =

2 * 64/12=10.66 mm4 ಇರಬಲ್ಲದು.

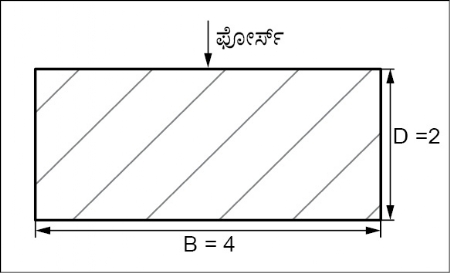

ಇದರ ಕುರಿತಾದ ಉದಾಹರಣೆಯನ್ನು ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿರುವ ನೋಡಬಲ್ಲಿರಿ.

ಇಲ್ಲಿ B = 4 ಮತ್ತು D = 2 ಇದೆ.

ಇಲ್ಲಿ ಮೂಮೆಂಟ್ ಆಫ್ ಇನರ್ಶಿಯಾ =

4 * 8/12 = 2.66 mm4 ಇರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 9

ಇದರಿಂದ ಲಭಿಸುವ ನಿಶ್ಕರ್ಷವು ಹೆಚ್ಚು ಸ್ಪಷ್ಟವಾಗಿದೆ. ಮೊದಲ ಉದಾಹರಣೆಯಲ್ಲಿರುವ ಟೂಲ್ ನ ಹೆಚ್ಚಾದ ಪರಿಣಾಮವೆಂದರೆ D = 4 ಫೋರ್ಸ್ ನ ದಿಕ್ಕಿನಲ್ಲಿ ತಂದಿರುವುದರಿಂದ ಅದರಲ್ಲಿರುವ ಕಂಪನಗಳು 4 ಪಟ್ಟು ಕಡಿಮೆಯಾದವು. ‘D’ ಈ ಫಲಿತಾಂಶವನ್ನು ಇನ್ನಷ್ಟು ಹೆಚ್ಚಿಸಿದಲ್ಲಿ ಅಂದರೆ 5 ಅಥವಾ 6 ಮಾಡಿದಲ್ಲಿ ಈ ಫಲಿತಾಂಶವು ಇನ್ನಿಷ್ಟು ಸ್ಪಷ್ಟವಾಗಬಲ್ಲದು. ತುಂಬಾ ಸುಲಭವಾದ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳನ್ನು ರೂಪಿಸಿ ನೋಡಿರಿ, ತಮಗೂ ಆಶ್ಚರ್ಯವಾಗಬಲ್ಲದು.

ಸಾಮಾನ್ಯವಾಗಿ ಟೂಲ್ ಗಳ ಬಲವನ್ನು ಹೆಚ್ಚಿಸಲು ಅವುಗಳ ಅಗಲ ‘B’ ಹೆಚ್ಚಿಸುತ್ತೇವೆ ಮತ್ತು ಅದನ್ನು ಹೆವಿ ಮತ್ತು ಅದನ್ನು ಹೆಚ್ಚು ಭಾರದಿಂದ ಕೂಡಿರುವಂತೆ ಮಾಡುತ್ತೇವೆ. ಆದರೆ ನಾವು ಪರಿಣಾಮವನ್ನು ‘B’ ಯ ತುಲನೆಯಲ್ಲಿ ಪರಿಣಾಮ ‘D’ ಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತೇವೆ. ಆಗ ಹೆಚ್ಚು ಸ್ಪಷ್ಟವಾಗಿ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಅದೇ ರೀತಿಯಲ್ಲಿ ಫೋರ್ಸ್ ನ ಕೆಳಭಾಗದಲ್ಲಿ ಎತ್ತರದ (ಹೈಟ್ ಬಿಲೋ ದ ಫೋರ್ಸ್) ಪ್ರಭಾವ ಬೀರುತ್ತದೆ, ಎಂಬುದನ್ನೂ ಗಮನಿಸಬೇಕು. ಈಗ ಚಿತ್ರ ಕ್ರ. 5 ಮತ್ತು 6 ರಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಕ್ ನ ಪಟ್ಟಿಯು ಯಾಕೆ ಬಗ್ಗುತ್ತದೆ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬಂದಿರಬಹುದು.

ಇನ್ನೊಂದು ವಿಶೇಷವಾದ ಅಂಶವೆಂದರೆ, ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟ ಅಂಕೆಸಂಖ್ಯೆಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡದೇ, ಉರುಟಾಗಿರುವ ಟೂಲ್ ನಲ್ಲಿ ಇದೇ ರೀತಿಯ ಪರಿಣಾಮವನ್ನು ಪಡೆಯುವುದಾದಲ್ಲಿ, ಟೂಲ್ ನ ಫೋರ್ಸ್ ನ ಕೆಳಭಾಗದ ಎತ್ತರವನ್ನು ಹೆಚ್ಚಿಸಲು ಆಗತ್ಯವಿದ್ದಲ್ಲಿ ಅದಕ್ಕೆ ಇಲಿಪ್ಟಿಕಲ್ ಮಾಡಬಹುದು, ಎಂಬುದನ್ನೂ ಗಮನದಲ್ಲಿಡಬೇಕು.

ಮೇಲೆ ತಿಳಿಸಿದಂತೆ ಒಂದು ವೇಳೆ ನಮಗೆ ಟೂಲ್ ನ ದೃಢತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡದೇ ಕೇವಲ ಭಾರವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದಾದಲ್ಲಿ, ನಾವು ಟೂಲ್ ನ ಅಗಲ ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಚಿಕ್ಕ ಅಕ್ಷವನ್ನು ಚಿತ್ರ ಕ್ರ. 10 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಕಡಿಮೆ ಮಾಡಬಲ್ಲೆವು.

ಚಿತ್ರ ಕ್ರ. 10

ಈ ರೀತಿಯಲ್ಲಿ ನಾವು ಕಡಿಮೆ ಭಾರವಿರುವ ಆದರೆ ಹೆಚ್ಚು ದೃಢವಾಗಿರುವ ಟೂಲ್ ಡಿಸೈನ್ ಮಾಡಬಲ್ಲೆವು ಅಥವಾ ಟೂಲ್ ಗಳ ಫೋರ್ಸ್ ನ ಕೆಳಭಾಗದ ಎತ್ತರವನ್ನು ಹೆಚ್ಚಿಸಿ ಕಂಪನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬಲ್ಲೆವು. ಇವೆಲ್ಲವನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಇನ್ಸರ್ಟ್ ನ ಮೇಲ್ಭಾಗದ ಎತ್ತರವನ್ನು ಅಥವಾ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಕಾರ್ಯವಸ್ತುವಿನ ವರ್ತುಲಾಕಾರದಲ್ಲಿ ತಿರುಗುವ ಅಕ್ಷದ ವರ್ಟಿಕಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ಅಳವಡಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು.

ಚಿತ್ರ ಕ್ರ. 11

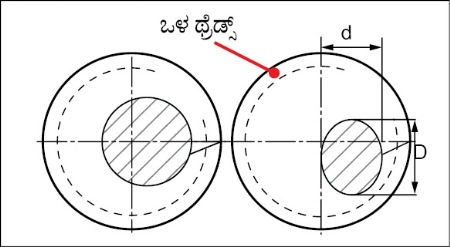

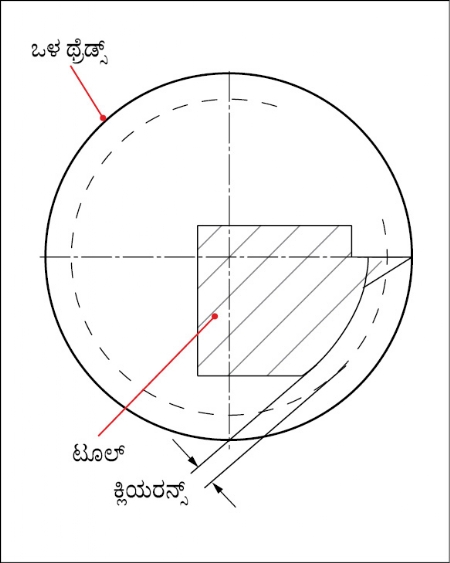

ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೆ ಟೂಲ್

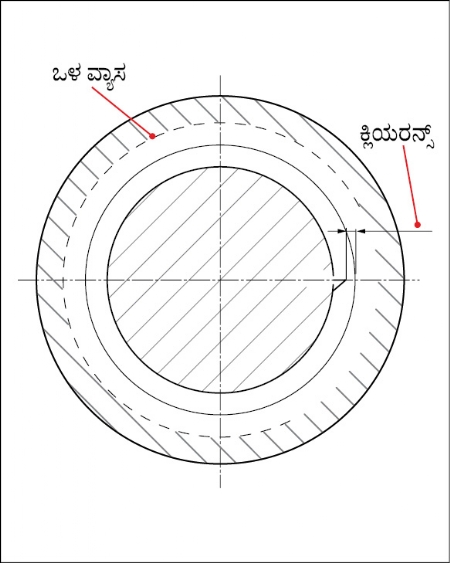

ಒಂದು ವೇಳೆ ಒಳ ಭಾಗದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಲು ಟೂಲ್ ಡಿಸೈನ್ ಮಾಡುವುದಾದಲ್ಲಿ ಟೂಲ್ ಥ್ರೆಡ್ ಗಳ ಆಳದ ತನಕ ಇದ್ದಲ್ಲಿ ಟೂಲ್ ಗಳ ಎಡ್ಜ್ ಮತ್ತು ಥ್ರೆಡ್ ಗಳ ಕನಿಷ್ಠ ಒಳ ವ್ಯಾಸ ಇವುಗಳಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದ ಕ್ಲಿಯರನ್ಸ್ ಅಳವಡಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 11 ಮತ್ತು 12). ಆಗ ತುಂಬಾ ಚಿಕ್ಕ ಆಕಾರದ ಒಳ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ಬೋರ್ ನ ಇನ್ನೊಂದು ಬದಿಗೆ ತಾಗಲಾರದು, ಎಂಬ ಮುಂಜಾಗ್ರತೆಯನ್ನು ವಹಿಸುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಬಳಸಲಾಗುವ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಟೂಲಿಂಗ್ ಗಳನ್ನು ಅದನ್ನು ಉತ್ಪಾದಿಸುವವರು ನಿರ್ದೇಶಿಸಿದ ಕನಿಷ್ಠ ಪ್ರಮಾಣದ ವ್ಯಾಸವನ್ನು ನೋಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 12

ಕೂಲಿಂಗ್

ಅನೇಕ ಬಾರಿ ಬೃಹತ್ ಅಕ್ಷೀಯ ಉದ್ದದ ಥ್ರೆಡ್ ಗಳಿಗೆ ಹೊರಗಿನಿಂದ ಬಿಟ್ಟಿರುವ ಕೂಲಂಟ್ ಕಟಿಂಗ್ ಪಾಯಿಂಟ್ ತನಕ ತಲುಪುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಕೂಲಿಂಗ್, ಲುಬ್ರಿಕೇಶನ್ ಮತ್ತು ಚಿಪ್ ಹೊರ ತೆಗೆಯುವುದು ಮುಂತಾದ ಸಮಸ್ಯೆಯು ಉಂಟಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ನಾವು ಕೂಲಿಂಗ್ ಗೋಸ್ಕರ ಒಳ ಭಾಗದಲ್ಲಿ ಹೋಲ್ ಇರುವ ಬೋರಿಂಗ್ ಬಾರ್ ಬಳಸಬಲ್ಲೆವು ಅಥವಾ ಕೂಲಂಟ್ ನ ಕೊಳವೆಯ ಫೇಸ್, ಇನ್ಸರ್ಟ್ ನ ಪಕ್ಕದಲ್ಲಿ ಉಂಟಾಗಬಲ್ಲಂತಹ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬಲ್ಲೆವು.

9881138114

deo_girish@yahoo.com

ಗಿರೀಶ್ ದೇವ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಇಂಜಿನಿಯರಿಂಗ್ ವಲಯದ ಉದ್ಯಮದಲ್ಲಿ ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ವಿವಿಧ ವಿಭಾಗಗಳಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿರುವ ಮತ್ತು 45 ವರ್ಷ ಕಾಲಾವಧಿಯಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ಅನುಭವವಿದೆ.