ಥ್ರೆಡ್ ಕುರಿತು ಮಹತ್ವದ ಅಂಶಗಳು (ಭಾಗ-1)

22 Jul 2021 17:27:07

ನನ್ನ ಚಿಕ್ಕಂದಿನಲ್ಲಿ ಒಂದು ಜ್ಯಾಕ್ ಎಂಬ ಹೆಸರಿನ ಚಿಕ್ಕ ಸಾಮಗ್ರಿಯಿಂದ ಇಡೀ ಬಸ್ ಎತ್ತಲಾಗುತ್ತಿತ್ತು. ಆಗ ಇದು ತುಂಬಾ ಆಶ್ಚರ್ಯದ ಸಂಗತಿಯಾಗಿತ್ತು. ನಾವು ದೊಡ್ಡವನಾದಂತೆ ನನ್ನ ತಿಳುವಳಿಕೆಯಲ್ಲಿ ಬದಲಾವಣೆಗಳಾದವು. ನನಗೆ ಚಿಕ್ಕ ವಯಸ್ಸಿನಲ್ಲಿ ನೋಡಿರುವ ಚಮತ್ಕಾರಗಳ ರಹಸ್ಯವು ತಿಳಿಯಲಾರಂಭಿಸಿತು. ಜ್ಯಾಕ್ ನಲ್ಲಿ ವಿಶೇಷ ರೀತಿಯ ಕಚ್ಚುಗಳು (ಥ್ರೆಡ್) ಇರುವುದು ತಿಳಿಯಿತು. ಮುಂದೆ ನಾವು ಇಂಜಿನಿಯರಿಂಗ್ ವಿದ್ಯಾಭ್ಯಾಸಕ್ಕೆ ಹೊದ ನಂತರ ನಾನು ಕಟ್ಟುಗಳು ಮತ್ತು ಅದರ ಡಿಸೈನ್ ಕುರಿತಾದ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿದೆನು. ನನ್ನ ವ್ಯಾವಸಾಯಿಕ ಚಟುವಟಿಕೆಗಳಲ್ಲಿ ಇಂತಹ ಮತ್ತು ಇನ್ನಿತರ ಕಚ್ಚುಗಳೊಂದಿಗೆ ಆಗಾಗ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ಅವಕಾಶವೂ ಸಿಕ್ಕಿತು.

ನನಗೆ ವಿವಿಧ ಮಶಿನ್ ಗಳಲ್ಲಿ ವಿವಿಧ ಕೆಲಸದ ರೀತಿಗಳನ್ನು ಬಳಸಿ ಅನೇಕ ವಿಧದ, ಆಕಾರದ ಮತ್ತು ಶೈಲಿಗಳುಳ್ಳ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಿತಿಯ ಕೆಲಸವನ್ನು ಮಾಡುವ ಅನುಭವವಿದೆ. ಆ ಅನುಭವದಿಂದಲೇ ನಾನು ಅನೇಕ ವಿಷಯಗಳನ್ನು ಕಲಿತೆ. ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಕಚ್ಚುಗಳು ಚಿಕ್ಕದಾಗಿದ್ದರೂ, ಅಷ್ಟೇ ಮಹತ್ವದ ಭಾಗಗಳಾಗಿವೆ, ಎಂಬುದನ್ನು ತುಂಬಾ ಗಂಭೀರವಾಗಿ ನಿರ್ವಹಿಸಬೇಕಾಗುತ್ತದೆ.

ನನಗಿರುವ ಅನೇಕ ವರ್ಷಗಳ ಇಂಜಿನಿಯರಿಂಗ್ ನ ಅನುಭವದಿಂದಾಗಿ ಕಚ್ಚುಗಳೊಂದಿಗೆ ಪರದಾಡುವಾಗ ಕಲಿತಿರುವ ಹಲವಾರು ಅಂಶಗಳನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ವರ್ಣಿಸಲಿದ್ದೇನೆ. ಆದರೆ ಕಚ್ಚುಗಳ ವಿಶ್ವದಲ್ಲಿ ಇದು ಕೇವಲ ಒಂದು ತುಣುಕಾಗಿದೆ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಪ್ರತ್ಯಕ್ಷವಾಗಿ ನೋಡಿದಲ್ಲಿ ಇದಕ್ಕಿಂತ ಬೇರೆ ಅನೇಕ ವಿಶೇಷವಾದ ಅಂಶಗಳಿವೆ. ಇಲ್ಲಿ ನಾನು ಕೇವಲ ಟರ್ನಿಂಗ್ ಮೂಲಕ ಮತ್ತು ಅದೂ ಕೂಡಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಬಳಸಿ ಮಾಡಲಾಗಿರುವ ಕಚ್ಚುಗಳ ಕಟಿಂಗ್ ಕುರಿತು ಬರೆಯಲಿದ್ದೇನೆ.

ಕೈಗಾರಿಕೋದ್ಯಮದಲ್ಲಿ ಚಿಕ್ಕ-ಪುಟ್ಟ ಯೋಜನೆಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವ ಓದುಗರಿದ್ದಲ್ಲಿ, ಜಾಬ್ ವರ್ಕ್ ಮಾಡುವ ಯಂತ್ರಶಾಲೆಯನ್ನು (ವರ್ಕ್ ಶಾಪ್) ನಡೆಸುತ್ತಿದ್ದಲ್ಲಿ, ಹೆವಿ ಇಂಜಿನಿಯರಿಂಗ್, ಕೆಲಸದ ರೀತಿಯ ಯೋಜನೆ, ಮಶಿನ್ ನ ಆಯ್ಕೆ ಮಾಡುವುದು, ಹೊಸ ಟೂಲ್ ಗಳನ್ನು ಮತ್ತು ಗೇಜ್ ನ ಡಿಸೈನ್ ಮಾಡುವುದು, ಹೊಸ ಉತ್ಪಾದನೆಗಳ ನಿರ್ಮಿತಿಗೆ ಬೇಕಾಗುವ ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ಮಾಡುವುದು ಈ ರೀತಿಯ ಕೆಲಸಗಳಲ್ಲಿ ಸಹಭಾಗಿಗಳಾಗಿದ್ದಲ್ಲಿ, ಅವರಿಗೆ ಈ ಲೇಖನವು ಖಂಡಿತವಾಗಿಯೂ ಇನ್ನಿತರ ಓದುಗರಿಗೂ ಅದರಿಂದ ಏನಾದರೂ ಆಶ್ಚರ್ಯವಾದ ಅಂಶವಾಗಿದೆ.

ಕಚ್ಚುಗಳ ಯಂತ್ರಣೆಯ ಸಿದ್ಧತೆ

ಹೊಸ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಚಿತ್ರಗಳನ್ನು ಅಭ್ಯಾಸಕ್ಕೋಸ್ಕರ ತರಲಾಗುತ್ತದೆ. ಆಗ ಅದರಲ್ಲಿರುವ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸದಲ್ಲಿ ಈ ಮುಂದಿನ ಅಂಶಗಳನ್ನು ವಿಶೇಷ ರೀತಿಯಲ್ಲಿ ಪರಿಶೀಲಿಸಬೇಕು.

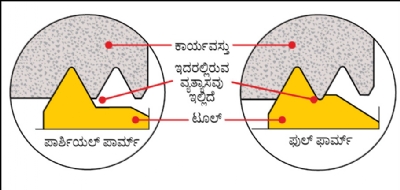

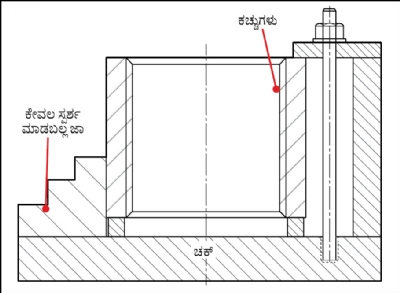

ಚಿತ್ರ ಕ್ರ. 1

1. ಕಚ್ಚುಗಳ ವಿಧ : ಒಳ/ ಹೊರ

• ಸಂಪೂರ್ಣ ಫಾರ್ಮ್ ಅಥವಾ ಪಾರ್ಶಿಯಲ್ ಫಾರ್ಮ್ (ಚಿತ್ರ ಕ್ರ. 1)

ನನ್ನ ಅನುಭವದಂತೆ ಹೆಚ್ಚಿನ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಹೊರ ಮೆಟ್ರಿಕ್ ಕಚ್ಚುಗಳಿಗೋಸ್ಕರ 6g ಫಿಟ್ ಮತ್ತು ಒಳ ಮೆಟ್ರಿಕ್ ಕಚ್ಚುಗಳಿಗೆ 6H ಫಿಟ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು.

ಆದರೂ ಕೂಡಾ ಸಾಮಾನ್ಯ ಫಿಟ್ ಹೊರತಾಗಿ ಯಾವುದೊಂದು ವಿಶೇಷವಾದ (ಪ್ರಿಸಿಜನ್) ಫಿಟ್ ಬೇಕಾದಲ್ಲಿ ಅನೇಕ ವಿಧದ ಮಶಿನ್, ಗೇಜ್, ಪರೀಕ್ಷೆಯ ಉಪಕರಣಗಳನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ.

• ಕಚ್ಚುಗಳ ವೈಶಿಷ್ಟ್ಯಗಳು (ಮೆಟ್ರಿಕ್/ ಬಿಎಸ್ ಡಬ್ಲ್ಯೂ/ ಚದರ/ ಟ್ರೆಪೆಡೈಜಸ್ ಮುಂತಾದವುಗಳು)

• ಮಾಪನದ ಯುನಿಟ್ – ಮೆಟ್ರಿಕ್/ ಇಂಚು

• ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ – ಮಲ್ಟಿ ಸ್ಟಾರ್ಟ್

• ಫೈನ್/ ಕೋರ್

• ವಿವಿಧ ಉಪವಿಧಗಳು- ವಿಶೇಷವಾಗಿ ಪೈಪ್ ನ ಕಚ್ಚುಗಳಲ್ಲಿ (ಸ್ಟ್ಯಾಂಡರ್ಡ್/ ಫೈನ್/ ಟೇಪರ್/ ಇಲೆಕ್ಟ್ರಿಕಲ್ ಮುಂತಾದವುಗಳು)

• ಅತ್ಯಾವಶ್ಯಕವಿರುವ ವಿಶಿಷ್ಟ ನಿರ್ಮಿತಿಯ ಪ್ರಕ್ರಿಯೆ. ಉದಾ. ರೋಲ್ ಮಾಡಿರುವ ಕಚ್ಚುಗಳು, ಗ್ರೈಂಡ್ ಮಾಡಿರುವ ಕಚ್ಚುಗಳು ಮುಂತಾದವುಗಳು.

• ನಾನ್ ಸ್ಟ್ಟಾಂಡರ್ಡ್ ವಿಶೇಷ ಪಿಚ್

• ಸರ್ಫೇಸ್ ನ ಕಠಿಣೀಕರಿಸಿರುವ ಕಾರ್ಯವಸ್ತುಗಳು ಆದರೆ ಮೃದುವಾಗಿರುವ ಕಚ್ಚುಗಳು.

• ಜೋಡಿಯ ಕಾರ್ಯವಸ್ತುಗಳೊಂದಿಗೆ ಹೊಂದಾಣಿಸಬಲ್ಲ ಕಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುವುದು.

• ಯಾವುದೇ ಇತರ ಪ್ರಕ್ರಿಯೆಯಿಂದ (ಫಿನಿಶ್ಡ್ ಮಶಿನ್ಡ್) ಮಾಡಬಲ್ಲ ಕಚ್ಚುಗಳು (ಉದಾಹರಣೆ, ವಿಶೇಷವಾಗಿ ಪ್ಲೇಟಿಂಗ್ ಮಾಡಿರುವ ಕಚ್ಚುಗಳು ಅಥವಾ ಕೆಲಸದ ಜಾಗದಲ್ಲಿಯೇ ಅಂತಿಮವಾದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲ ಕಚ್ಚುಗಳು).

ಉದಾಹರಣೆ 1

ಒಂದೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನಮಗೆ ಇನ್ನೊಂದು ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಳವಡಿಸಬಹುದಾದ ಕಚ್ಚುಗಳನ್ನು ತಯಾರಿಸಬೇಕಾಗಿತ್ತು. ಇಂಜಿನಿಯರಿಂಗ್ ವಿಭಾಗದಿಂದ ಡ್ರಾಯಿಂಗ್ ಬಂದ ನಂತರ ಅದರಂತೆಯೇ ಕೆಲಸವನ್ನು ಮಾಡುವುದು ನಿರಂತರವಾದ ಪ್ರಕ್ರಿಯೆ. ಆದರೆ ನಾವು ಡ್ರಾಯಿಂಗ್ ನಲ್ಲಿ ನೀಡಿರುವ ಕಚ್ಚುಗಳ ಪಿಚ್ ಮತ್ತು ಯಾವುದರಲ್ಲಿ ಆ ಭಾಗವು ಅಳವಡಿಸಲ್ಪಡುತ್ತಿತ್ತೋ, ಅಲ್ಲಿರುವ ಪಿಚ್ ಪರೀಕ್ಷಿಸಿದಾಗ ಅದರಲ್ಲಿ ವ್ಯತ್ಯಾಸವಿರುವುದು ಗಮನಕ್ಕೆ ಬಂತು. ನಂತರ ಆ ಡ್ರಾಯಿಂಗ್ ದುರಸ್ತಿ ಮಾಡಲಾಯಿತು ವತ್ತು ಕೆಲಸವು ನಿರ್ದೋಷವಾಗಿ ಮಾಡಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಸಂಭವಿಬಲ್ಲ ನಷ್ಟವನ್ನು ತಡೆಯಲಾಯಿತು. ಯಾವುದನ್ನೂ ಸರಿಯಾಗಿದೆ ಎಂಬುದನ್ನು ತಿಳಿಯಬಾರದು, ಎಂಬುದನ್ನು ಯಾವಾಗಲೂ ಗಮನದಲ್ಲಿಡಬೇಕು. ಡಿಸೈನ್ ನೊಂದಿಗೆ ವಿವರವಾಗಿ ಚರ್ಚಿಸಿರಿ. ಒಮ್ಮೊಮ್ಮೆ ಚಿತ್ರಗಳನ್ನು ಬರೆಯುವಾಗ ಯಾವುದೇ ರೀತಿಯ ಚಿಕ್ಕ-ಪುಟ್ಟ ತಪ್ಪುಗಳು ಅಜ್ಞಾನದಿಂದಾಗುತ್ತವೆ. ಉತ್ಪಾದನೆಯಲ್ಲಿ ಉಂಟಾಗುವ ಅಡಚಣೆಗಳು, ಟೂಲಿಂಗ್ ಅಥವಾ ಗೇಜ್ ಇವುಗಳ ಕುರಿತಾದ ಬೇಡಿಕೆಗಳನ್ನು ಅಥವಾ ವಿಶೇಷ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆಗಳು ಕುರಿತಾಗಿ ಅರಿವು ಇರುವುದಿಲ್ಲ. ಒಮ್ಮೊಮ್ಮೆ ಬೇಡಿಕೆಗಳು ಕಡಿಮೆ ಅಥವಾ ಹೆಚ್ಚು ಇರಬಲ್ಲದು.

2. ಕಾರ್ಯವಸ್ತುಗಳ ಭಾರ, ಆಕಾರ ಮತ್ತು ಕಚ್ಚುಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳ ಸ್ಥಾನ

ಮಶಿನ್ ಮತ್ತು ಪ್ರಕ್ರಿಯೆ ಇವುಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವಲ್ಲಿ ಸಹಾಯವಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಯಾವುದೊಂದು ತುಂಬಾ ದೊಡ್ಡ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಒಳ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸವನ್ನು ದೊಡ್ಡ ಲೇಥ್ ಮಶಿನ್ ನಲ್ಲಿ ಆ ಕಾರ್ಯವಸ್ತುವನ್ನು ಅಡ್ಡಕ್ಕೆ ಹಿಡಿಯುವುದಕ್ಕಿಂತ ವರ್ಟಿಕಲ್ ಟರೇಟ್ ಲೇಥ್ ಅಥವಾ ವರ್ಟಿಕಲ್ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಸುಲಲಿತವಾಗಿ ಮಾಡಬಹುದಾಗಿದೆ. ಈ ರೀತಿಯ ಕೆಲಸಗಳಲ್ಲಿ ಒಂದು ವೇಳೆ ಕಚ್ಚುಗಳ ಉದ್ದವು ಜಾಸ್ತಿ ಇದ್ದಲ್ಲಿ, ವರ್ಟಿಕಲ್ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದಕ್ಕಿಂತ ವರ್ಟಿಕಲ್ ಟರೇಟ್ ಲೇಥ್ ನಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಾಡುವುದು ಇನ್ನಷ್ಟು ಸುಲಭವಾಗಿದೆ. ಒಂದು ವೇಳೆ ಕಚ್ಚುಗಳ ಆಕಾರವನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರ ಹೆಚ್ಚು ದೊಡ್ಡದಾಗಿದ್ದಲ್ಲಿ ಕಚ್ಚುಗಳಿಗೆ ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ನಾವು ಕಾರ್ಯವಸ್ತುವನ್ನು ಆವಶ್ಯಕವಿರುವ ವೇಗದಿಂದ ತಿರುಗಿಸಲಾರೆವು. ಅದ್ದರಿಂದ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕು.

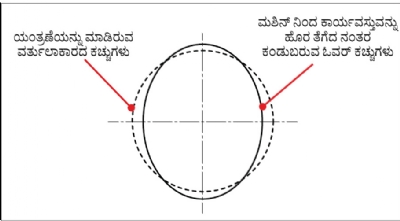

ಚಿತ್ರ ಕ್ರ. 2

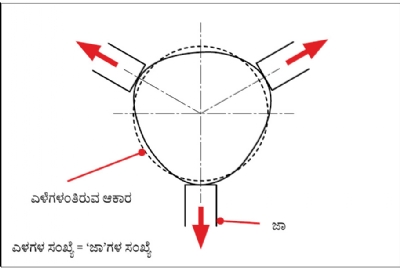

ಚಿತ್ರ ಕ್ರ. 3

3. ಕಾರ್ಯವಸ್ತುವಿನ ಆಯಾಮಗಳು

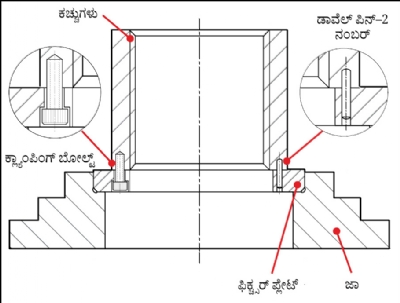

ಹಲವಾರು ಸಲ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ಕನಿಷ್ಠ ರೇಡಿಯಲ್ ಫೋರ್ಸ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡಿ ಒಳ ಕಚ್ಚುಗಳನ್ನು ಮಾಡಿದರೂ ಕೂಡಾ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಮಶಿನ್ ನಿಂದ ಹೊರಗೆ ತೆಗೆದರೂ ಅದರ ಆಕಾರ ಸ್ವಲ್ಪ ಓವಲ್ (ಚಿತ್ರ ಕ್ರ. 2) ಅಥವಾ ಲೋಬ್ ಆಗುತ್ತದೆ (ಚಿತ್ರ ಕ್ರ. 3) ಮತ್ತು ನಂತರ ಬರಿದಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಮೇಲ್ ಮತ್ತು ಫೀಮೇಲ್ ಕಚ್ಚುಗಳು ಪರಸ್ಪರ ಸರಿಹೊಂದಿಸಲ್ಪಡುವುದಿಲ್ಲ, ಎಂಬುದೂ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಒಂದು ವಿಶೇಷವಾದ ಫಿಕ್ಸ್ಚರ್ ಪ್ಲೇಟ್ ಬಳಸಿ ಬಾಟಮ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಅಥವಾ ಟಾಪ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡಿ ಕಚ್ಚುಗಳಿಗೆ ಅಂತಿಮವಾದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಪರ್ಯಾಯದ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕಾಗುತ್ತದೆ. (ಟಿತ್ರ ಕ್ರ. 4 ಮತ್ತು 5). ವಿಶೇಷವಾಗಿ ಬ್ರಾಸ್ ಅಥವಾ ಬ್ರಾಂಜ್ ಇಂತಹ ಲೋಹರಹಿತ (ನಾನ್ ಫೇರಸ್) ಲೋಹಗಳ ಕಾರ್ಯವಸ್ತುಗಳು ಅಥವಾ ಕಡಿಮೆ ದಪ್ಪವಿರುವ ಕಬ್ಬಿಣದ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ಈ ಅನುಭವವು ತುಂಬಾ ಸಲ ಬರುತ್ತದೆ.

ಈ ಎರಡೂ ವಿಧದ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನಲ್ಲಿ ಅದರ ವರ್ತುಲಾಕಾರದಲ್ಲಿ ಹಾಳಾಗಲಾರದು, ಇದಕ್ಕೋಸ್ಕರ ಯಾವುದೇ ರೇಡಿಯಲ್ ಪೋರ್ಸ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಆದರೆ ಈ ರೀತಿಯ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವಾಗ ಕಟಿಂಗ್ ನ ಪ್ಯಾರಾಮೀಟರ್ ಗಳಲ್ಲಿ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 4 : ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಫೇಸ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್

ಚಿತ್ರ ಕ್ರ. 5 : ಥ್ರೆಡ್ ಮಾಡಲು ಕಾರ್ಯವಸ್ತುವಿಗೆ ಮೇಲ್ಭಾಗದಿಂದ ಮಾಡಿರುವ ಕ್ಲ್ಯಾಂಪಿಂಗ್

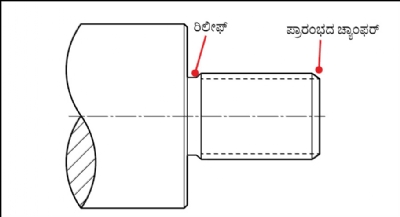

4. ಕಚ್ಚುಗಳಿಗೆ ಪ್ರಾರಂಭದಲ್ಲಿ ಸಾಕಷ್ಟು ಚ್ಯಾಂಫರ್ ಮತ್ತು ಕಚ್ಚುಗಳಿಗೆ ಅಂತಿಮ ರಿಲೀಫ್ (ಚಿತ್ರ ಕ್ರ. 6)

ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಟೂಲ್ ಗಳ ಮೂಲಕ ಕಟಿಂಗ್ ಮಾಡುವಾಗ ಅದರಲ್ಲಿ ಉಂಟಾಗುವ ಒತ್ತಡವು ನಿಧಾನವಾಗಿ ಹೆಚ್ಚಾಗಬೇಕು ಮತ್ತು ಅದಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಕಚ್ಚುಗಳಿಗೆ ಪ್ರಾರಂಭದಲ್ಲಿ ಭಾಗವು ಕರಗಿ ಬಗ್ಗಬಾರದು ಮತ್ತು ಕಚ್ಚುಗಳನ್ನು ಬಳಸುವಾಗ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆಗಳು ಉಂಟಾಗಬಾರದು ಇದಕ್ಕೋಸ್ಕರ ಪ್ರಾರಂಭದಲ್ಲಿಯೇ ಚ್ಯಾಂಫರ್ ನೀಡಲಾಗಿರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 6

ಸಾಕಷ್ಟು ಚ್ಯಾಂಫರ್ ನೀಡಿದ ನಂತರವೂ ಹಲವಾರು ಬಾರಿ ದಪ್ಪದ ಕಚ್ಚುಗಳಲ್ಲಿ ಅವುಗಳ ಪ್ರಾರಂಭದಲ್ಲಿ ತೆಳ್ಳಗಿರುವ ಭಾಗವನ್ನು ತೆಗೆದು ಹಾಕಲು ಅಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಅಥವಾ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಕಚ್ಚುಗಳನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಬಳಸಲಾಗುವ ಟೂಲ್ ಕಚ್ಚುಗಳ ಪೂರ್ಣ ಉದ್ದದಷ್ಟು ಸಹಜವಾಗಿಯೇ ತಿರುಗಿಸಬೇಕು ಮತ್ತು ಎಲ್ಲಿಯೂ ಅಪೂರ್ಣವಾದ ಕಚ್ಚುಗಳು ಇರಬಾರದು. ಈ ಕಚ್ಚುಗಳ ಕೊನೆಯಲ್ಲಿ ರಿಲೀಫ್ ನೀಡುವಲ್ಲಿ ಯಾವುದೊಂದು ಕಾರಣವಿರುತ್ತದೆ.

ಸಾಮಾನ್ಯವಾದ ಲೇಥ್ ನಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುವ ಕೆಲಸದಲ್ಲಿಯೂ ಆಪರೇಟರ್ ಗೆ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಲಿವರ್ ಹೊರಗೆ ತೆಗೆಯಲು ಸ್ವಲ್ಪ ಅಂಚನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಆಪವಾದಾತ್ಮಕವಾದ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ರಿಲೀಫ್ ಅತ್ಯಂತ ಕಡಿಮೆ ಇರುವಾಗ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ನ ವಿಚಾರವನ್ನು ಮಾಡಬೇಕು.

ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಮಶಿನ್ ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ವರ್ಟಿಕಲ್ ಟರೇಟ್ ಲೇಥ್ ನಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸದಲ್ಲಿ ಚಕ್ ನ ಅಂಶಾತ್ಮಕವಾದ ಸ್ಥಾನದ ಫೀಡ್ ಬ್ಯಾಕ್ ನೀಡುವ ಪ್ರಣಾಳಿಕೆಯನ್ನು ನೀಡಲಾಗಿರುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಹೆವಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನಲ್ಲಿ ಅಥವಾ ವರ್ಟಿಕಲ್ ಟರೇಟ್ ಲೇಥ್ ನಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ, ಅಗ ಎರಡು ಪಿಚ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ರಿಲೀಫ್ ನೀಡುವ ಸಲಹೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಕಾರಣ ಇನರ್ಶಿಯಾದಿಂದಾಗಿ ಪ್ರಣಾಳಿಕೆಯು ಯಾವುದೊಂದು ಪಲ್ಸ್ ತಪ್ಪುತ್ತದೆ ಮತ್ತು ಟೂಲ್ ಇನ್ನೊಂದು ಪಿಚ್ ಮುಂದೆ ಸರಿಯಬಲ್ಲದು. ಎರಡು ಪಿಚ್ ಗಳ ರಿಲೀಫ್ ನೀಡದ್ದರಿಂದ ಒಂದು ರೀತಿಯಲ್ಲಿ ಸುರಕ್ಷಿತತೆಯು ಲಭಿಸುತ್ತದೆ.

5. ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಬಳಸಲಾಗುವ ಲೋಹಗಳು :

ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ, ಚಿಪ್ ಬ್ರೇಕಿಂಗ್, ಇನ್ಸರ್ಟ್ ನ ಸವೆತ, ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್, ಇನ್ಸರ್ಟ್ ನ ಆಯ್ಕೆ ಇವುಗಳ ಹಿನ್ನೆಲೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಬಳಸಲಾಗುವ ಲೋಹಗಳ ಕುರಿತು ಅಭ್ಯಾಸವನ್ನು ಮಾಡುವುದು ಮಹತ್ವದ ಅಂಶವಾಗಿದೆ. ಇದರಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಹೆವಿ ವಿಶಿಷ್ಟ ಶ್ರೇಣಿಯ ಸ್ಟೆನ್ ಲೇಸ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಅಥವಾ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಕಠಿಣವಾಗಿರುವ ಇತರ ಲೋಹಗಳಿಗೆ ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಯೋಜಿಸುವ ಇಂಜಿನಿಯರಿಂಗ್ ಕಟಿಂಗ್ ಟೂಲ್ ಗಳ ಮತ್ತು ಕಟಿಂಗ್ ಕುರಿತಾದ ಪ್ರತ್ಯಕ್ಷ ತಿಳುವಳಿಕೆಯಲ್ಲಿ ತುಂಬಾ ಹೆಚ್ಚು ಕಡಿಮೆ ಇರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮರ್ ಗೆ ಟೂಲ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವುಗಳ ಯಾವುದೇ ವಿಧದ ನಷ್ಟವಾಗುವುದನ್ನು ತಡೆದು, ಆಪ್ಟಿಮೈಜ್ಡ್ ಖರ್ಚಿನಲ್ಲಿ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಉತ್ಪಾದನೆಯ ಕ್ಷಮತೆಯಿಂದ ಉಚ್ಚಗುಣಮಟ್ಟದ ಕೆಲಸವು ಲಭಿಸುವಂತಹ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸುವ ಸವಾಲನ್ನು ಸ್ವೀಕರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಅಂಶದಲ್ಲಿ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಕುರಿತು ವಿಭಾಗದಲ್ಲಿ ವಿಸ್ತಾರವಾಗಿ ಚರ್ಚೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

6. ಸರ್ಫೇಸ್ ಕಠಿಣೀಕರಿಸಿರುವ ಕಾರ್ಯವಸ್ತುಗಳು ಆದರೆ ಮೃದುವಾಗಿರುವ ಥ್ರೆಡ್ ಗಳು

ಹಲವಾರು ಬಾರಿ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಕಠಿಣೀಕರಿಸಲಾಗಿರುತ್ತದೆ. ಆದರೆ ಡಿಸೈನ್ ನ ನಿಟ್ಟಿನಲ್ಲಿ ಕಚ್ಚುಗಳ ಕಠಿಣೀಕರಣವನ್ನು ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಲ್ಲಿ ನುರಿತರ ಸಲಹೆಯನ್ನು ಪಡೆದು ಎರಡು ವಿಧದಲ್ಲಿ ಉಪಾಯಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

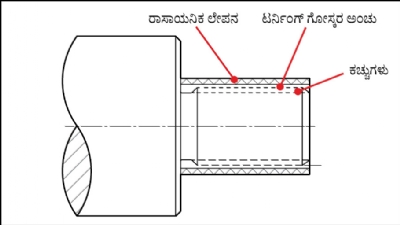

ಚಿತ್ರ ಕ್ರ. 7 : ಮಾಸ್ಕಿಂಗ್

ಮೊದಲನೆಯ ಉಪಾಯದಲ್ಲಿ ಫಿನಿಶ್ ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಸ್ವಲ್ಪ ಅಂಚನ್ನು ಇಟ್ಟು ಕಚ್ಚುಗಳಿರುವ ಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 7). ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಕಚ್ಚುಗಳಿರುವ ಭಾಗದಲ್ಲಿ ಹಲವಾರು ವಿಶಿಷ್ಟ ರಾಸಾಯನಿಕ ಲೇಪನಗಳನ್ನು ನೀಡಿದ್ದರಿಂದ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಿಂದಾಗಿ ಆ ಭಾಗದ ಕಠಿಣೀಕರಣವನ್ನು ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಇದರ ನಂತರ ವ್ಯಾಸಕ್ಕೆ ಮತ್ತು ಕಚ್ಚುಗಳಿಗೆ ಅಂತಿಮವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

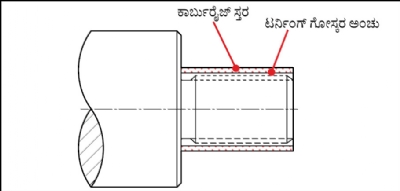

ಚಿತ್ರ ಕ್ರ. 8 : ಕಾರ್ಬುರೈಜ್ ಸ್ತರ

ಇನ್ನೊಂದು ರೀತಿಯಲ್ಲಿ ಕಚ್ಚುಗಳಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಠಿಣತೆಯನ್ನು ಮಾಡುವ ದಪ್ಪಕ್ಕಿಂತ ಹೆಚ್ಚು ಅಂಚನ್ನು ಇಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 8). ಸರ್ಫೇಸ್ ಗೆ ಕಾರ್ಬುರೈಜಿಂಗ್ ಮಾಡಿದ ನಂತರ ಕಾರ್ಯವಸ್ತು ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಒಯ್ಯಲಾಗುತ್ತದೆ ಮತ್ತು ಕಚ್ಚುಗಳನ್ನು ಮಾಡಲು ಸಾಕಷ್ಟು ಅಂಚನ್ನು ಇಟ್ಟು ಕಾರ್ಬುರೈಜಿಂಗ್ ನ ಸ್ತರವನ್ನು ತೆಗೆಯಲಾಗುತ್ತದೆ. ನಂತರ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಹಾರ್ಡನಿಂಗ್ ಮಾಡುವಾಗ ಕಚ್ಚುಗಳಿರುವ ಭಾಗದಲ್ಲಿ ಕಾರ್ಬುರೈಜ್ ಸ್ತರ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ಇಲ್ಲದಿರುವುದರಿಂದ ಅದರಲ್ಲಿ ಹಾರ್ಡನಿಂಗ್ ಆಗುವುದಿಲ್ಲ. ಕೊನೆಯದಾಗಿ ಅವುಗಳ ಅಂತಿಮ ಟರ್ನಿಂಗ್ ಮತ್ತು ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಕೆಲಸಗಳ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಹೆಚ್ಚುವರಿ ಸಾಗಾಣಿಕೆ, ಯಂತ್ರಣೆ ಮತ್ತು ವಿಳಂಬವೂ ಒಳಗೊಂಡಿರುತ್ತದೆ.

7. ಇನ್ನಿತರ ಕೆಲಸಗಳು

ಲೋಡಿಂಗ್, ಅನ್ ಲೋಡಿಂಗ್ ಮತ್ತು ನಿರ್ವಹಣೆಯಲ್ಲಿ ಸಂಭವಿಸುವ ನಷ್ಟವನ್ನು ತಡೆಯಲು ಕಚ್ಚುಗಳನ್ನು ಮಾಡುವ ಕೆಲಸವನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಕೊನೆಯಲ್ಲಿಯೇ ಮಾಡಬೇಕು, ಎಂಬುದಾಗಿ ನನ್ನ ಅನಿಸಿಕೆ. ಕಚ್ಚುಗಳಿಗೆ ತುಕ್ಕು ರೋಧಕ ರಸಾಯನಗಳ ಲೇಪನವನ್ನು ನೀಡಿ ವಿಶೇಷವಾಗಿ ಅಂಟಬಲ್ಲ ಟೇಪ್ ಗಳಿಂದ ಯೋಗ್ಯವಾದ ರಕ್ಷಣೆಯನ್ನು ನೀಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಕುರಿತಾದ ವಿಶೇಷ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಿ ನಿರ್ವಹಿಸುವುದು ಮತ್ತು ಸ್ಟೋರಪ್ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ನಾವು ಕಚ್ಚುಗಳನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಟೂಲಿಂಗ್ ಮತ್ತು ಗೇಜೆಸ್ ಇವುಗಳ ಕುರಿತು ವಿಮರ್ಷೆಯನ್ನು ಮಾಡೋಣ.

ಗಿರೀಶ್ ದೇವ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಇಂಜಿನಿಯರಿಂಗ್ ವಲಯದ ಉದ್ಯಮದಲ್ಲಿ ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ವಿವಿಧ ವಿಭಾಗಗಳಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿರುವ ಮತ್ತು 42 ವರ್ಷ ಕಾಲಾವಧಿಯಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ಅನುಭವವಿದೆ.

9881138114

deo_girish@yahoo.com