ಹೆಚ್ಚು ವೇಗದಿಂದ 3D ಮಿಲ್ಲಿಂಗ್ ಮಾಡಲು CAM

09 Jun 2021 15:41:51

ಲೋಹಕಾರ್ಯದ ಮೇ 2021 ರ ಸಂಚಿಕೆಯಲ್ಲಿ ನಾವು 2D ಮತ್ತು ಅದರ ವೈಶಿಷ್ಟ್ಯಗಳಲ್ಲಿ ಆಧರಿಸಿರುವ ಮಿಲ್ಲಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಈ ಮಾಹಿತಿಯನ್ನು ತಾವು ಖಂಡಿತವಾಗಿಯೂ ಮೆಚ್ಚಿದ್ದೀರಿ, ಎಂದು ನನಗೆ ಖಾತರಿ ಇದೆ. ಈ ಸಂಚಿಕೆಯಲ್ಲಿ ನಾವು 3D ಮತ್ತು ಹೆಚ್ಚು ವೇಗದಲ್ಲಿ ಮಾಡಲಾಗುವಂತಹ ಮಿಲ್ಲಿಂಗ್ ನ ಅತ್ಯಂತ ಆಕರ್ಷಕ ಮತ್ತು ಕುಶಲತೆಯುಳ್ಳ ಕೆಲಸದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

3D ಮಿಲ್ಲಿಂಗ್

ಕ್ಲಿಷ್ಟ (ಕಾಂಪ್ಲೆಕ್ಸ್) ಆಕಾರದ ಭಾಗಗಳಿಗೋಸ್ಕರ 3D ಮಿಲ್ಲಿಂಗ್ ಅತ್ಯಂತ ಆವಶ್ಯಕವಿರುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಹೆಚ್ಚು ಮುಕ್ತವಾಗಿರುವ (ಫ್ರೀ ಫಾರ್ಮ್) ಮತ್ತು ಪಾರಂಪಾರಿಕವಲ್ಲದ ಆಕಾರದ ಸರ್ಫೇಸ್ ಗಳಿಗೋಸ್ಕರ 3D ಮಿಲ್ಲಿಂಗ್ ಹೊರತಾಗಿ ಬೇರೆ ಪರ್ಯಾಯವೇ ಇರುವುದಿಲ್ಲ. ತಮಗೆ 2D ಮಿಲ್ಲಿಂಗ್ ನ ಕುರಿತು ಸ್ವಲ್ಪವಾದರೂ ತಿಳಿವಳಿಕೆ ಇದ್ದಲ್ಲಿ 3D ಮಿಲ್ಲಿಂಗ್ ಸಹಜವಾಗಿ ತಿಳಿಯುವಂತಿದ್ದು ಅದನ್ನು ಸುಲಭವಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯ. 2D ಮಿಲ್ಲಿಂಗ್ ಅಂದರೆ ಟೂಲ್ ಗಳ ಆಳವನ್ನು ಬದಲಾಯಿಸದೇ X ಮತ್ತು Y ಅಕ್ಷಗಳ ಚಟುವಟಿಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದು ತಮಗೆ ತಿಳಿದ ಅಂಶವಾಗಿದೆ. 3D ಮಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ನಾವು X ಮತ್ತು Y ಅಕ್ಷದ ಚಟುವಟಿಕೆಗಳೊಂದಿಗೆಯೇ Z ಅಕ್ಷದ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡುತ್ತೇವೆ. 2D ಮತ್ತು 3D ಮಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಒಂದು ವ್ಯತ್ಯಾಸವು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬರುತ್ತಿದೆ. ಅದೆಂದರೆ 2D ಮಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರಫಿಂಗ್ ಮತ್ತು ಫಿನಿಶ್ ಮಿಲ್ಲಿಂಗ್ ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ 3D ಮಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ರಫಿಂಗ್ ಮತ್ತು ಫಿನಿಶ್ ಮಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಎರಡು ಬೇರೆಬೇರೆ ನೀತಿಗಳಿರುತ್ತದೆ. (ಸ್ಟ್ರೆಟಿಜಿ).

ರಫ್ ಮಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ತೆಗೆದು ಅಂತಿಮವಾಗಿ ಅಪೇಕ್ಷಿಸಿರುವ ಜಾಮೆಟ್ರಿಯಷ್ಟು ಇರುವ ಜಾಮೆಟ್ರಿಯನ್ನು ನಿರ್ಮಿಸುವಲ್ಲಿ ಒತ್ತು ಇರುತ್ತದೆ. ಈ ರಫಿಂಗ್ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ದೊಡ್ಡ ವ್ಯಾಸದ ಟೂಲ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಕೋರ್ ಸೆಟಿಂಗ್ ಇರುತ್ತದೆ. ನಂತರ ಫಿನಿಶ್ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಸ್ವಲ್ಪ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ಕೆಲಸವನ್ನು ಉಳಿಸಲಾಗುತ್ತದೆ.

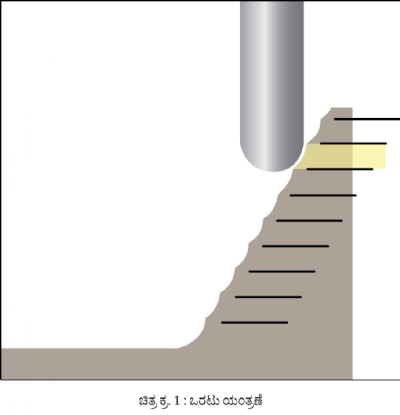

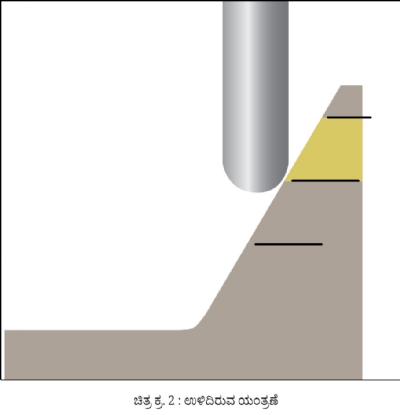

ರಫಿಂಗ್ ಯಂತ್ರಣೆಯ ಒರಟು ಯಂತ್ರಣೆ (ರಫ್ ಮಶಿನಿಂಗ್) ಮತ್ತು ಉಳಿದ ಯಂತ್ರಣೆ (ರೆಸ್ಟ್ ಮಶಿನಿಂಗ್) ಎಂಬ ಎರಡು ಭಾಗಗಳನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಈ ಮುಂದಿನ ಉದಾಹರಣೆಯನ್ನು ನೋಡೋಣ. (ಚಿತ್ರ ಕ್ರ. 1 ಮತ್ತು 2).

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಒರಟು ಯಂತ್ರಣೆಯ ಹಂತದಲ್ಲಿ ಭಾಗದ ಹಾರಿಝಾಂಟಲ್ ಸೀಳಿನಲ್ಲಿ ಹಂತಗಳ ಒಂದು ಆಕಾರವು ಕಂಡುಬರುತ್ತದೆ. ಈ ಆಕಾರವು Z ಅಕ್ಷವನ್ನು ಹಂತಹಂತವಾಗಿ ಕೆಳಗೆ ತಂದ ನಂತರ ತಯಾರಾಗುತ್ತದೆ. ನಾವು ಇದರ ಫಿನಿಶ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಪ್ರಾರಂಭಿಸಿದಲ್ಲಿ, ಅದು ಮೆಟ್ಟಲುಗಳಂತಿರುವ ಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಭಾರವು ಉಂಟಾಗಬಲ್ಲದು. ಕಾರಣ ನಾವು ಅಲ್ಲಿ ಎಷ್ಟು ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಗೆ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಿದ್ದೇವೆಯೋ, ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ಉಳಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತಮಗೆ ಟೂಲ್ ನ ಚಟುವಟಿಕೆಗಳಿಗೋಸ್ಕರ ಒಂದು ಮಧ್ಯದ ದಾರಿಯನ್ನು ಹುಡುಕಬೇಕಾಗುತ್ತದೆ. ಈ ಮಧ್ಯದ ದಾರಿಯಿಂದಾಗಿ ಟೂಲ್ ನಲ್ಲಿ ಮೆಟ್ಟಲುಗಳಂತಹ ಆಕಾರದಿಂದಾಗಿ ಉಂಟಾಗುವ ಪರಿಣಾಮವನ್ನು ತುಂಬಾ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆ ಮಾಡಬಹುದು. ಈ ದಾರಿಯನ್ನು ಕಾರ್ಯವಸ್ತುವಿನ ಫಿನಿಶ್ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಅಳವಡಿಸಲಾಗಿರುವ ಮಟೀರಿಯಲ್ ನ ತುಂಬಾ ಹತ್ತಿರ ಒಯ್ಯುತ್ತದೆ. ಇದನ್ನು ಮಾಡುವಲ್ಲಿ ನಮಗೆ ಉಳಿದಿರುವ ಯಂತ್ರಣೆಯ (ಚಿತ್ರ ಕ್ರ. 2) ರೀತಿಯನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ಮಟೀರಿಯಲ್ ಉಳಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಇಂತಹ ಒಂದೇ ರೀತಿಯ ಮಟೀರಿಯಲ್ ಉಳಿದಲ್ಲಿ ತಮಗೆ ಫಿನಿಶ್ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ಖಂಡಿತವಾಗಿಯೂ ಮಾಡಬಹುದಾಗಿದೆ. ಇದು ಕಾರ್ಯವಸ್ತುವಿನ ಅಪೇಕ್ಷಿತ ಆಕಾರದೊಂದಿಗೆ ನಿಖರವಾಗಿ ಹೊಂದಾಣಿಸಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಕ್ಯಾಡ್ ಬಳಸಿ ಮಾಡಿರುವ ವಿನ್ಯಾಸದ ಮಾದರಿಯ ಅಳತೆಯಷ್ಟು ಇರುತ್ತದೆ.

ರಫಿಂಗ್ ಯಂತ್ರಣೆಯೊಂದಿಗೆ ಫಿನಿಶ್ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ತಾವು ಅಪೇಕ್ಷಿಸಿರುವ ಜಾಮೆಟ್ರಿ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ಅಂತಿಮವಾಗಿ ತಯಾರಾಗುತ್ತದೆ. ಫಿನಿಶ್ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಕನಿಷ್ಠ ಒಂದು ಅಥವಾ ಹಲವಾರು ವಿವಿಧ ನೀತಿಗಳನ್ನು ಬಳಸಿ ಅಂತಹ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ರಫಿಂಗ್ ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಳಿಸಿ ಇಟ್ಟಿರುವ ಮಟೀರಿಯಲ್ ಫಿನಿಶ್ ಯಂತ್ರಣೆಯಲ್ಲಿ ತೆಗೆದು ಹಾಕಲಾಗುತ್ತದೆ. ತಮಗೆ ಬೇಕಾದ 3D ಆಕಾರ ಅಧವಾ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದ ಫಿನಿಶ್ ಯಂತ್ರಣೆಯ ರೀತಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ರಫಿಂಗ್ ನ ವಿಧಗಳು

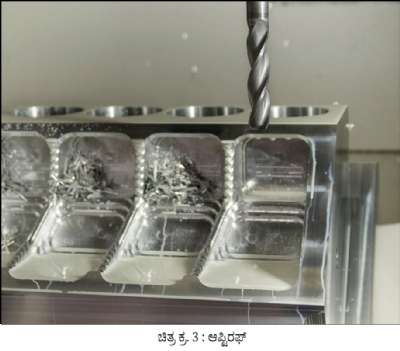

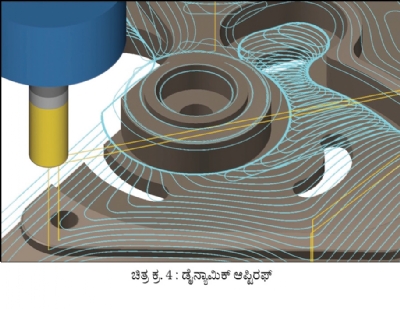

ಆಪ್ಟಿರಫ್ : ಡೈನ್ಯಾಮಿಕ್ ಆಪ್ಟಿರಫ್ (ಚಿತ್ರ ಕ್ರ. 3 ಮತ್ತು 4) ಟೂಲ್ ಪಾಥ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಆಳದ ಸೀಳನ್ನು ಮಾಡುವ ಸಾಮರ್ಥ್ಯ ಇರುವ ಕಟರ್ ಗೋಸ್ಕರ ಉಪಯುಕ್ತವಾಗಿರುತ್ತವೆ.

ಒಂದು ಡೈನ್ಯಾಮಿಕ್ ಆಪ್ಟಿರಫ್ ಟೂಲ್ ದಾರಿ ಎರಡು ದಿಕ್ಕುಗಳಲ್ಲಿ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಬಲ್ಲದು. ಅಂದರೆ ಆಳವು ಇಳಿಯುವ ಮೆಟ್ಟಲುಗಳು (-Z) ಅಥವಾ ಮೇಲೇರುವ ಮೆಟ್ಟಲುಗಳು (+Z). ಈ ಎರಡೂ ದಿಕ್ಕುಗಳಲ್ಲಿ ಕತ್ತರಿಸುವ ವಿಧಾನದಿಂದ ಕನಿಷ್ಠ ಮೆಟ್ಟಲುಗಳಿಂದ ಕೆಳಗಿಳಿಸಿ ಗರಿಷ್ಠ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಒಂದೇ ಆವರ್ತನೆಗೆ ತಗಲುವ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಪಾಕೇಟ್ ರಫಿಂಗ್ : ಈ ವಿಧಾನದಲ್ಲಿ ತುಂಬಾ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಒಂದರ ನಂತರ ಒಂದು ಈ ರೀತಿಯಲ್ಲಿ Z ಸೀಳುಗಳ ಸರಣಿಯು ತಯಾರಾಗುತ್ತದೆ.

ಪ್ರೊಜೆಕ್ಟೆಡ್ ರಫಿಂಗ್ : ಮೊದಲ ಪ್ರಕ್ರಿಯೆಯ ಜಾಮೆಟ್ರಿ ಅಥವಾ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಏರಿಯಾ ರಫಿಂಗ್ : ಒಳ ಬದಿಯಿಂದ ಹೊರಗೆ ಬದಿಯೆಡೆಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿ ತಯಾರಿಸಲಾಗುವ ಭಾಗಗಳಿಗೋಸ್ಕರ ಈ ರೀತಿಯ ಉಪಯುಕ್ತವಾಗಿದೆ. ಉದಾಹರಣೆ, ಪಾಕೇಟ್, ಬರಿದಾದ, ಸ್ಲಾಟ್ ಗಳು ಇತ್ಯಾದಿ.

ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರದ ನೀತಿಗಳು

ವಾಟರ್ ಲೈನ್ : ಸ್ಲಾಟ್ ಮತ್ತು ಬರಿದಾದ ವರ್ಟಿಕಲ್ ಬದಿಗಳಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ಗೋಸ್ಕರ.

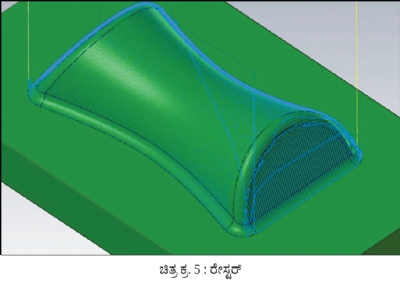

ರೆಸ್ಟರ್ : ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯ ಮೂಲಕ ಸಮಾನಾಂತರ ರೇಖೆಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 5) ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಕಟರ್ ಗೆ ನಿರ್ಧರಿಸಿರುವ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ ಉಂಟಾಗುವ ಕೋನದ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಬದಲಾಯಿಸಬಹುದಾಗಿದೆ.

ಈಕ್ವಲ್ ಸ್ಕೇಲೋಪ್ : ಸರ್ಫೇಸ್ ವರ್ಟಿಕಲ್ ಅಥವಾ ಉಬ್ಬಿರುವ ಭಾಗಗಳಿದ್ದರೂ ಕೂಡಾ ಸಂಪೂರ್ಣ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಟೂಲ್ ನ ಒಂದು ನಿರಂತರವಾದ ದಾರಿಯನ್ನು ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ.

ಹೈಬ್ರೀಡ್ : ವರ್ಟಿಕಲ್ ಮತ್ತು ಉಬ್ಬಿರುವ ಭಾಗಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಸ್ಕಾಲೋಪ್ ಮತ್ತು ಸ್ಥಿರವಾದ Z ಎಪ್ರೋಚ್ ನ ಒಟ್ಟಾಗಿರುವ ಬಳಕೆ, ಟೂಲ್ ನ ದಾರಿ ತಯಾರಿಸಲು ಮಾಡಲಾಗುತ್ತದೆ.

ಪೆನ್ಸಿಲ್ : ಎರಡೂ ಸರ್ಫೇಸ್ ಗಳಲ್ಲಿ ಮೂಲೆಗಳು ಮತ್ತು ಸೀಮೆಯ ರೇಖೆಗಳನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಲು.

ಬ್ಲೆಂಡ್ : ಡ್ರೈವ್ ನ ಜಾಮೆಟ್ರಿಗೆ ಅನುಸಾರವಾಗಿ ತಯಾರಿಸಲಾಗಿರುವ ತಿರುವುಗಳ ಆಧಾರದಲ್ಲಿ ನಿರ್ಧರಿಸಿರುವ ಚಟುವಟಿಕೆಗಳನ್ನು ತಯಾರಿಸುವುದು.

ಕಂಟೂರ್ : ಯಾವ ಭಾಗಗಳಲ್ಲಿ ವರ್ಟಿಕಲ್ ಗೋಡೆಯಂತೆ ಸರ್ಫೇಸ್ ಇರುವಾಗ ಅವುಗಳಿಗೋಸ್ಕರ ಈ ನೀತಿಯು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗೆ X ಮತ್ತು Y ಅಕ್ಷದಲ್ಲಿ ಪ್ರವೇಶಿಸದೇ ನಿಧಾನವಾಗಿ Z ಅಕ್ಷದಲ್ಲಿ ಕೆಳಗೆ ಇಳಿಸಬಹುದಾಗಿದೆ.

ಹಾರಿಝಾಂಟಲ್ ಏರಿಯಾ : ಸಮತಟ್ಟಾದ ಭಾಗಗಳ ಫಿನಿಶ್ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಉಪಯುಕ್ತ.

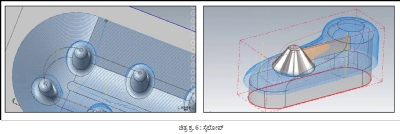

ಸ್ಕೆಲೋಪ್ : ಇದನ್ನು ಸ್ಥಿರವಾದ ಸ್ಟೆಪ್ಓವರ್ ಟೂಲ್ ನ ಪಾಥ್ (ಚಿತ್ರ ಕ್ರ. 6) ಎಂಬುದಾಗಿ ಗುರುತಿಸಲಾಗುತ್ತದೆ. ಈ ನೀತಿಗಳಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸ್ಕೆಲೋಪ್ (ತೋಡಿನಂತಿರುವ) ಆಕಾರದ ಎತ್ತರವನ್ನುನಿರಂತರವಾಗಿ ಕಾಪಾಡುತ್ತದೆ.

ಫ್ಲೋಲೈನ್ : ಈ ನೀತಿಯು ಸರ್ಫೇಸ್ ನ ಆಕಾರ ಮತ್ತು ದಿಕ್ಕುಗಳ ದಾರಿಯಲ್ಲಿ ಸರಿಯುತ್ತದೆ. ಹಾಗೆಯೇ ಸುಲಭ ಮತ್ತು ಸಹಜವಾಗಿ ಉಂಟಾಗುವಂತಹ ಚಟುವಟಿಕೆಗಳನ್ನು ಉಂಟುಮಾಡುವ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ತಯಾರಿಸುತ್ತದೆ.

ಸ್ಪೈರಲ್ : ಭಾಗಗಳಲ್ಲಿ ನಿರಂತರವಾಗಿ ಸ್ಪೈರಲ್ ದಾರಿಯಿಂದ ಹೋಗುವ ಟೂಲ್ ನ ದಾರಿಯು ಈ ನೀತಿಗಳಿಂದಾಗಿ ತಯಾರಾಗುತ್ತದೆ.

ರೇಡಿಯಲ್ : ಎಲ್ಲಕ್ಕಿಂತಲೂ ಒಳ್ಳೆಯ ಉಪಯೋಗವನ್ನು ಒಂದು ಮಧ್ಯ ಬಿಂದುವಿನಿಂದ ಹೊರಗಿನ ದಿಕ್ಕಿನಿಂದ ಹೋಗುವ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ತಯಾರಿಸಲು ಮಾಡಲಾಗುತ್ತದೆ.

3D ಭಾಗವನ್ನು ತಯಾರಿಸಲು NC ಕೋಡ್ ಹೇಗೆ ತಯಾರಿಸಬೇಕು ?

• ಅಪೇಕ್ಷಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿ ಒಂದು ಫೈಲ್ ತೆರೆಯಿರಿ. ಇದರಲ್ಲಿ ಬಳಸಲಾಗುವ ಮಶಿನ್ ನ ಮಾಹಿತಿಯನ್ನು ತುಂಬಿಸಿರಿ ಮತ್ತು ಭಾಗಗಳ ತಯಾರಿಸಲು ಯೋಗ್ಯವಾಗಿರುವ ಮಟೀರಿಯಲ್ ಆಯ್ಕೆ ಮಾಡಿರಿ.

• ಕಾರ್ಯವಸ್ತುವಿನ ಓರಟಾದ ಮತ್ತು ಉಳಿದಿರುವ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿರಿ. (ಇದರಲ್ಲಿ ಯೋಗ್ಯವಾದ ಮೌಲ್ಯವನ್ನು ತುಂಬಿಸುವುದು, ಟೂಲ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಮತ್ತು ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ನ ಮೌಲ್ಯಗಳನ್ನು ತುಂಬಿಸುವುದು, ಮುಂತಾದವುಗಳನ್ನು ಸೇರ್ಪಡಿಸಲಾಗಿದೆ).

• ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯನ್ನು ಸೂಕ್ತವಾದ ನೀತಿಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಿ ಮುಗಿಸಿರು. (ಇದರಲ್ಲಿ ಯೋಗ್ಯವಾದ ಮೌಲ್ಯಗಳನ್ನು ತುಂಬಿಸುವುದು, ಟೂಲ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಮತ್ತು ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ನ ಮೌಲ್ಯ ಗಳನ್ನು ತುಂಬಿಸುವುದು ಮುಂತಾದವುಗಳನ್ನು ಸೇರ್ಪಡಿಸಲಾಗಿದೆ).

• ಗ್ರಾಫಿಕ್ ನ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ವೀಕ್ಷಿಸಿರಿ.

• ಟೂಲ್ ಗಳ ಎಲ್ಲ ಪಾಥ್ ಗಳನ್ನು ಮತ್ತೆ ಪ್ಲಾಟ್ ಮಾಡಿರಿ. (ಇದಕ್ಕೋಸ್ಕರ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ಪಡೆದಿರುವ ದಾರಿಯನ್ನು ನೋಡಿರಿ.)

• ಮಟೀರಿಯಲ್ ಮಾದರಿಯನ್ನು ಡಿಸ್ಪ್ಲೇ ಸಿಮ್ಯಲೇಟ್ ಮಾಡಿ ಆ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯನ್ನು ಖಾತರಿ ಮಾಡಿಕೊಳ್ಳಿರಿ.

• NC ಫೈಲ್ ನಲ್ಲಿ ಟೂಲ್ ಗಳ ಎಲ್ಲ ಪಾಥ್ ನ ಕ್ರಿಯೆಯನ್ನು (ಆಪರೇಶನ್) ತುಂಬಿಸಿರಿ. ಕೋಡ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮತ್ತೆ ಮಾಡಿರಿ. ನಂತರ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ ಬದಲಾವಣೆಯನ್ನು ಮಾಡಿರಿ ಮತ್ತು NC ಫೈಲ್ ಸೇವ್ ಮಾಡಿರಿ.

ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆ (HSM)

ಕಳೆದ ಎರಡು ದಶಮಾನಗಳಿಂದ ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತಿದೆ. ಮಶಿನ್ ನಲ್ಲಿರುವ ಶಕ್ತಿಶಾಲಿಯಾದ ಹಿಡಿತ, ದೃಢವಾದ ಮಶಿನ್ ಮತ್ತು ಅತಿ ಹೆಚ್ಚು ಆರ್.ಪಿ.ಎಮ್.ನಿಂದ ತಿರುಗಬಲ್ಲ ಸ್ಪಿಂಡಲ್ ಇವುಗಳಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯು ಆಶ್ಚರ್ಯವನ್ನುಂಟು ಮಾಡುವ ವೇಗದಿಂದ ಮಾಡಲು ಆರಂಭಿಸಲಾಯಿತು. ಯಾವುದೊಂದು ಟೂಲ್ ನ ದಾರಿಯಲ್ಲಿ ಟೂಲ್ ಸಿಲುಕುವಂತಹ ಯಾವುದೇ ರೀತಿಯ ಕಠಿಣವಾದ ತಿರುವುಗಳಿದ್ದರೂ ಕೂಡಾ ಆ ಭಾಗದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಅನೇಕ ಬಾರಿ ಟೂಲ್ ಗಳು ತುಂಡಾಗುತ್ತವೆ. ಅತಿ ಹೆಚ್ಚು ವೇಗದಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಲಾಭಗಳನ್ನು ಪಡೆಯಲು ಸ್ಟ್ಯಾಂಡರ್ಡ್ CAM ಟೂಲ್ ಗಳ ಪಾಥ್ ನ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಲು ಅನೇಕ ಗಂಟೆಗಳನ್ನು ವ್ಯಯ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಸಂಪೂರ್ಣ ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಯಾವ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಲ್ಪಡುತ್ತದೆಯೋ, ಅದರಲ್ಲಾಗುವ ವ್ಯತ್ಯಾಸಗಳಿಗೆ ಯೋಗ್ಯವಾದ ಪರಿಹಾರವನ್ನು ನೀಡುವಾಗ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತಿತ್ತು. ಈ ಹಿಂದೆ ಒಬ್ಬ ನುರಿತ ಪ್ರೊಗ್ರಾಮರ್ ಮಶಿನ್ ನಲ್ಲಿ ಮೊದಲ ಭಾಗದಲ್ಲಿ ಯಂತ್ರಣೆ ಆಗುತ್ತಿರುವಾಗ ಎದ್ದು ನಿಂತು ಟೂಲ್ ಗೆ ಯಾವುದೇ ತೊಡಕು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ ಎಂದು ಗಮನಕ್ಕೆ ಬಂದಾಗ (ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುವಾಗ) ಮಶಿನ್ ನಿಲ್ಲಿಸುತ್ತಿದ್ದರು. ನಂತರ ಪ್ರೋಗ್ರಾಮರ್ CAM ಪ್ರೋಗ್ರಾಮಿಂಗ ಸ್ಟೇಶನ್ ನಲ್ಲಿ ತಲುಪಿ ಅತಿ ಹೆಚ್ಚು ವೇಗದ ಟೂಲ್ ಗಳ ದಾರಿಯಲ್ಲಿ ಇನ್ನಷ್ಟು ಹಲವಾರು ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುತ್ತಿದ್ದರು.

ಹೆಚ್ಚು ಉತ್ಪಾದನೆಗಳಿರುವ ಭಾಗಗಳಿಗೋಸ್ಕರ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಖರ್ಚು ಮಾಡುವುದು ಅಸಾಧ್ಯವಾಗಿತ್ತು. ಆದರೆ ಮೋಲ್ಡ್ ತಯಾರಿಸುವಾಗ ಕೇವಲ ಒಂದೇ ಭಾಗವನ್ನು ತಯಾರಿಸುವುದಾದಲ್ಲಿ ಸುರಕ್ಷಿತವಾದ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನಿಂದ ಮಶಿನ್ ನಿಧಾನವಾಗಿ ನಡೆಸಿಯೇ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿದ್ದರು. ಒಂದು ವೇಳೆ ಮೋಲ್ಡ್ ತಯಾರಿಸುವ ಇಂಜಿನಿಯರ್ ಗೆ ‘ನಿಮಗೆ ಅತಿ ಹೆಚ್ಚು ವೇಗದಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಹೊಸ ತಂತ್ರಜ್ಞಾನದ ಪ್ರಗತಿಯ ಕುರಿತು ತಿಳುವಳಿಕೆ ಇದೆಯೇ?’ ಎಂಬುದಾಗಿ ವಿಚಾರಿಸಿದಲ್ಲಿ, ಶಾಂತಿಯುತವಾಗಿ ಆ ವಿಷಯವನ್ನು ಬದಲಾಯಿಸಿ ಇನ್ನೇನನ್ನೊ ಮಾತನ್ನಾಡುತ್ತಿದ್ದನು. ಇದು ಮಾತ್ರ ಸರಿಯಲ್ಲ. ಕಾರಣ ಕ್ಯಾಮ್ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಪ್ರಗತಿಯಾಗಿದೆ. ಇದರ ಬಳಕೆಯಿಂದಾಗಿ ಮಶಿನ್ ನ ಒಂದು ಆವರ್ತನೆಯ ಸಮಯದಲ್ಲಿ ತುಂಬಾ ಇಳಿತವಾಗಬಲ್ಲದು. ಹಾಗೆಯೇ ಟೂಲ್ ನ ಸುರಕ್ಷಿತತೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗಿ ಸವೆತವೂ ತುಂಬಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಲು ತಗಲುವ ಸಮಯ ತುಂಬಾ ಕಡಿಮೆ ಮಾಡಿದಾಗ ಎಲ್ಲ ಅಂಶಗಳೂ ಸಾಧ್ಯವಾದವು. ಇದಕ್ಕೋಸ್ಕರ ಇನ್ನೊಂದು ಬೇರೆ ಪರ್ಯಾಯ ಇಲ್ಲದಿದ್ದರಿಂದ ಹಲವಾರು ಕ್ಯಾಮ್ ಸಾಫ್ಟ್ ವೇರ್ ನ ಮಾರಾಟಗಾರರು ಇಂದಿಗೂ ಈ ಯಂತ್ರಣೆಯ ನೀತಿಗಳನ್ನು ಹೈ ಸ್ಪೀಡ್ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ. ಆದರೆ ನಿಜವಾಗಿ ನೋಡಿದಲ್ಲಿ ಈ ಹೊಸ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಹೈ ಸ್ಪೀಡ್ ಪ್ಲಸ್ ಎಂದು ಕರೆಯಬೇಕು. ಕಾರಣ ನೀವು ಯಾವುದೇ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ ಇದನ್ನು ಬಳಸಿ ನಿಮಗೆ ಹೆಚ್ಚು ವೇಗದಿಂದ ಮತ್ತು ಹೆಚ್ಚು ಸುರಕ್ಷಿತವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ. ಆದ್ದರಿಂದಲೇ ಈ ಕ್ಯಾಮ್ ಸಾಫ್ಟ್ ವೇರ್ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಯಾವುದೇ ಬೇರೆ ಹೆಸರನ್ನು ನೀಡುವ ಪರಿಸ್ಥಿತಿಯು ನಿರ್ಮಾಣವಾಯಿತು. ಅಂದರೆ ಮೋಲ್ಡ್ ತಯಾರಿಸುವ ನಿರ್ಮಾಪಕರು ಈ ತಂತ್ರಜ್ಞಾನದ ಲಾಭಗಳನ್ನು ಬಳಸುವುದಿಲ್ಲ, ಅವರು ಈ ತಂತ್ರಜ್ಞಾನದ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಿ ಅದರಲ್ಲಿಯೇ ಲಾಭಗಳನ್ನು ಪಡೆಯುವಲ್ಲಿ ನಿರತರಾಗುತ್ತಾರೆ.

ಪ್ರಸ್ತುತ ಟೂಲ್ ಗಳಿಗೆ ಇಂತಹ ಹೊಸ ಹೊಸ ದಾರಿಗಳು ಲಭ್ಯವಾಗಿವೆ. ಟೂಲ್ ಗಳ ಎದುರಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ನ ಸ್ಥಿತಿಯನ್ನು ಅರಿತುಕೊಳ್ಳುತ್ತಾರೆ ಮತ್ತು ಅದರಂತೆಯೇ ಟೂಲ್ ನ ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿರುವ ಟೂಲ್ ಗಳ ಚಟುವಟಿಕೆಗಳಲ್ಲಿ ತನ್ನಷ್ಟಕ್ಕೆ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಲ್ಪಡುತ್ತವೆ. ಹಾಗೆಯೇ ಮಟೀರಿಯಲ್ ನ ವಿಧ ಮತ್ತು ಚುನಾಯಿಸಿದ ಟೂಲ್ ಗಳಂತೆ ಯೋಗ್ಯವಾದ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುತ್ತಾರೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಸವೆತ ಕಡಿಮೆಯಾಗಿ ತುಂಡಾಗುವಂತಹ ಅಡಚಣೆಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ. ಮಾಸ್ಟರ್ ಕ್ಯಾಮ್ ನಲ್ಲಿ ನಾವು ಈ ತಂತ್ರಜ್ಞಾವನ್ನು ಹೈ ಸ್ಪೀಡ್ ಎಂದು ಹೇಳುವ ಬದಲಾಗಿ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ಎಂದು ಹೇಳುತ್ತೇವೆ. ಟೂಲ್ ಗಳ ಚಟುವಟಿಕೆಗಳಲ್ಲಿ ನಿರಂತರವಾಗಿ ಸೂಕ್ತ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತಿರುವುದರಿಂದ ಮಶಿನ್ ಒಂದು ಆವರ್ತನೆಗೋಸ್ಕರ ತಗಲುವ ಸಮಯ, ನೀವು ಯಾವುದೇ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಬಳಸುತ್ತಿದ್ದರೂ ಕೂಡಾ ಸಾಧ್ಯವಾದಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಅತಿ ಹೆಚ್ಚು ವೇಗ ಬೇಕಾದಲ್ಲಿ ಗ್ಯಾಂಗ್ ಬಸ್ಟರ್ ಬಳಸಬಲ್ಲಿರಿ. ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್.ನ ಸ್ಪಿಂಡಲ್ ಇರುವ ಪಾರಂಪಾರಿಕವಾದ ಮಶಿನ್ ನನ್ನು ಬಳಸುವವರಿಗೂ ಇದರಿಂದ ತುಂಬಾ ಲಾಭವಾಗಬಲ್ಲದು. ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ತಯಾರಿಸಿರುವ ಟೂಲ್ ಗಳ ದಾರಿ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತವೆ. ಕೇವಲ ಅತಿ ಉಚ್ಚ ವೇಗದ ತಂತ್ರಜ್ಞಾನಕ್ಕಿಂತ ಅವುಗಳು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತವೆ. ಅವುಗಳಷ್ಟೇ ನಿರಂತರತೆ ಇರುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಟೂಲ್ ನ ಸವೆತ ಎಷ್ಟಾಗಬಲ್ಲದು ಎಂಬ ಕುರಿತು ಸ್ಪಷ್ಟವಾದ ಅಂದಾಜು ಮಾಡುವುದೂ ಸಾಧ್ಯ.

ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ತಯಾರಿಸಿರುವ ಮೊದಲ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ಅನೇಕ ವರ್ಷಗಳ ಮುಂಚೆಯೇ ಬಳಸಲಾರಂಭಿಸಲಾಯಿತು. ಅದನ್ನು ಮೊದಲಾಗಿ ಮೋಲ್ಡ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಪಾಕೇಟ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಯಿತು. ಆಗಾಗ ಕೆಳಗೆ ಬರುವಂತಹ ಚಿಕ್ಕ ಚಿಕ್ಕ ಹಂತದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಬದಲಾಗಿ ಈ ಟೂಲ್ ನ ದಾರಿಯಲ್ಲಿ ಪ್ರಾರಂಭದಲ್ಲಿಯೇ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಕೆಳಗೆ ಹೋಗಿ ಟೂಲ್ ಗಳ ಸಂಪೂರ್ಣ ಫ್ಲ್ಯೂಟ್ ನ್ನು ಒಂದೇ ಬಾರಿ ಬಳಸಿ ಇಡೀ ಪಾಕೇಟ್ ನ ಒಂದೇ ನಿರಂತರವಾದ ಚಟುವಟಿಕೆಯಲ್ಲಿ ಕಡಿಮೆ ಸಮಯ ನಿಂತು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಈ ಟೂಲ್ ನ ದಾರಿಯಿಂದಾಗಿ ಇಮ್ಮಡಿ ವೇಗದಿಂದ ಯಂತ್ರಣೆಯಾಗಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯ ಸಮಯವು ಅರ್ಧದಷ್ಟು ಕಡಿಮೆಯಾಯಿತು. ಇದರಿಂದಾಗಿ ಪ್ರತಿದಿನ ಅನೇಕ ಟೂಲ್ ಗಳಲ್ಲಿ ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಕಾರಣ ಟೂಲ್ ಗಳ ಟಿಪ್ ನ ಸವೆತವು ಫ್ಲ್ಯೂಟ್ ನ ಸಂಪೂರ್ಣ ಉದ್ದದಲ್ಲಿ ಹರಡಲ್ಪಡುತ್ತದೆ. ಈಗ ಅನೇಕ ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಪ್ರಯತ್ನ ಮಾಡಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಿದ್ದರಿಂದ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ಕೋರ್ ಮತ್ತು ಬರಿದಾಗಿರುವ ಜಾಗದಲ್ಲಿ ರಫಿಂಗ್ ಮತ್ತು ಫಿನಿಶ್ ಯಂತ್ರಣೆ ಮಾಡಲು ಟೂಲ್ ಗಳಲ್ಲಿ ಅನೇಕ ಆತ್ಯಾಧುನಿಕ ವಿಧಾನಗಳು ಲಭ್ಯವಾಗಿವೆ.

ಮೋಲ್ಡ್ ನ ನಿರ್ಮಾಪಕರು ಬಳಸುವ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯ, ಯಂತ್ರಣೆಗೋಸ್ಕರ ಬೇಕಾಗುವ ಸಮಯ ಮತ್ತು ಟೂಲ್ ಗಳ ಬಾಳಿಕೆ ಇವುಗಳಲ್ಲಿ ವಿಶ್ವಾಸವಿಲ್ಲದಂತಹ ಸುಧಾರಣೆಗಳು ಆಗಿರುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತಿದೆ. ಇದರಿಂದಾಗಿ ಆ ನಿರ್ಮಾಪಕರಿಗೆ ಈ ಮೋಲ್ಡ್ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ತಯಾರಿಸಿ ಕೊಡುವುದು ಸಾಧ್ಯ. ಅಲ್ಲದೇ ಮೋಲ್ಡ್ ನ ಬೆಲೆಯ ಇಳಿಕೆಯೂ ಸಾಧ್ಯವಾಯಿತು. ಈ ಹಿಂದಿನ ಹಳೆಯ ಹೈ ಸ್ಪೀಡ್ ಟೂಲ್ ದಾರಿಯನ್ನು ಬಳಸುವಾಗ ಚೆನ್ನಾಗಿಲ್ಲದ ಅನುಭವಗಳನ್ನು ಎದುರಿಸಿದ್ದರೂ ಕೂಡಾ ಇದರಿಂದಾಗಿ ಮೋಲ್ಡ್ ನ ನಿರ್ಮಾಪಕರು ಹೊಸ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸುವುದನ್ನು ನಿಲ್ಲಿಸಬಾರದು. ಅನೇಕ ಬಾರಿ ಅವರು ಪ್ರಸ್ತುತ ಬಳಸುತ್ತಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿ ಪ್ರಚಲಿತ ಟೂಲ್ ದಾರಿಯ ಹೊರತಾಗಿ ಪರ್ಯಾಯವೆಂದು ಸರಿಸಮಾನವಾಗಿ ಲಭ್ಯವಿರುವ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ಚುನಾಯಿಸುತ್ತಾರೆ. ಹಲವಾರು ವಾರಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಈ ಟೂಲ್ ಗಳ ದಾರಿಯನ್ನು ಬಳಸಿದ ನಂತರ ಮತ್ತು ನಂತರ ಹಂತಹಂತವಾಗಿ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ವೃದ್ಧಿಸಿದ್ದರಿಂದ ಅವರಿಗೆ ಅದರಿಂದ ಲಾಭಗಳು ಸ್ಪಷ್ಟವಾಗಿ ಗಮನಕ್ಕೆ ಬಂದವು.

ಹೊಸ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ನ ದಾರಿಯ ಅತ್ಯಾಧುನಿಕ ಟೂಲ್, ರೇಡಿಯಲ್ ಚಿಪ್ ಥಿನಿಂಗ್ (RCT) ಡಾಟಾಗೋಸ್ಕರ ಮಾಡಿರುವ ದುರಸ್ತಿಗಳು ಹಾಗೆಯೇ ಉಕ್ಕಿನ ಒಣ ಯಂತ್ರಣೆ ಇವುಗಳೊಂದಿಗೆ ಬಳಸಿದ್ದರಿಂದ ಪ್ರಸ್ತುತ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮೋಲ್ಡ್ ನ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಯಂತ್ರಣೆಯ ಕುರಿತು ಸಾಧ್ಯವಿಲ್ಲ ಎಂದೆನಿಸುವ ಉತ್ಪಾದಕತೆಯನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಇದೊಂದು ಹೊಸದಾದ ರೋಮಾಂಚಕಾರಿಯಾದ ಯಂತ್ರಣೆಯ ಕ್ಷಮತೆಯ ಕೇವಲ ಪ್ರಾರಂಭವಾಗಿದೆ.

ಸಾರಾಂಶವನ್ನು ಹೇಳುವುದಾದಲ್ಲಿ 3D ಮಿಲ್ಲಿಂಗ್ ಮತ್ತು ಅತಿ ಹೆಚ್ಚು ವೇಗದಿಂದ ಮಾಡಿರುವ ಯಂತ್ರಣೆಯು (HSM) ಹೆವಿ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸಕ್ಷಮವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಎರಡು ಪ್ರಮುಖ ಆಧಾರಸ್ತಂಭವಾಗಿವೆ. ವಿಶೇಷವಾಗಿ ಡೈ ಮತ್ತು ಮೋಲ್ಡ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ, ಒಟ್ಟು ಯಂತ್ರಣೆಯ 30% ಇರುತ್ತದೆ ಮತ್ತು ಹೆವಿ ಯಂತ್ರಣೆಯ 75% ಇರುತ್ತದೆ. ಇದರಲ್ಲಿ HSM ಪರಿಣಾಮಕಾರಿ ಮತ್ತು ಒಳ್ಳೆಯ ಕಾರ್ಯಕ್ಷಮ ಯಂತ್ರಣೆಯಾಗುವಲ್ಲಿ ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ.

ವಿನೀತ್ ಸೇಠ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರು ಬಿಝಿನೆಸ್ ಎಡ್ಮಿನಿಸ್ಟ್ರೇಶನ್ನಲ್ಲಿ ಸ್ನಾತಕೋತ್ತರ ಪದವಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ. ‘ಮಾಸ್ಟರ್ಕ್ಯಾಮ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ.’ ಈ ಕಂಪನಿಯಲ್ಲಿ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಉತ್ಪಾದನೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಸಾಪ್ಟ್ವೇರ್ ಕ್ಷೇತ್ರದಲ್ಲಿ 21 ವರ್ಷಗಳ ಅನುಭವ ಅವರಿಗಿದೆ.

7378552000

vineet.seth@mastercamapac.com