ಉಷ್ಣತೆಯನ್ನು ಪ್ರತಿರೋಧಿಸುವ ಕಠಿಣ ಲೋಹಗಳ ಯಂತ್ರಣೆ

03 May 2021 11:24:59

ಕಳೆದ ಶತಮಾನದಲ್ಲಿ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಆಮೂಲಾಗ್ರವಾದ ಬದಲಾವಣೆಗಳಾಗಿರುವುದು ಕಂಡುಬರುತ್ತಿದೆ. ಇಂದು ಕೃಷಿಯಿಂದ ವಿಮಾನದ ಯೋಜನೆಗಳ (ಏರೋಸ್ಪೇಸ್ ಪ್ರೊಜೆಕ್ಟ್) ತನಕ ಅತ್ಯಾಧುನಿಕ ತಂತ್ರಜ್ಞಾನವನ್ನು ಅತಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸುತ್ತಿರುವುದು ಹೆಜ್ಜೆ ಹೆಜ್ಜೆಗೂ ಕಂಡುಬರುತ್ತದೆ. ಈ ಒಂದೇ ಶತಮಾನದಲ್ಲಿ ಎರಡು ಮಹಾಯುದ್ಧಗಳಾದವು. ಮಾನವನು ಚಂದ್ರನ ಮೇಲೆ ಕಾಲೂರಿದ್ದಾನೆ. ಕಂಪ್ಯೂಟರ್ ಮತ್ತು ಕಂಪ್ಯೂಟರ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ವಿಜ್ಞಾನದಲ್ಲಿಯೂ ಅದ್ಭುತವಾದ ಪ್ರಗತಿಯಾಗಿದೆ. ಈ ಪ್ರಗತಿಯು IoT ಮತ್ತು AI ತನಕ ತಲುಪಿದೆ. ಉತ್ಪಾದನೆಗಳ ವಿಸ್ತಾರವಾದ ಶ್ರೇಣಿ ಮತ್ತು ಅವುಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಲೋಹಗಳು ಹಾಗೆಯೇ ನಾನ್-ಮೆಟಲ್ ಗಳಿಂದ (ಲೋಹರಹಿತ ಧಾತುಗಳು) ತಯಾರಿಸಲಾಗಿರುವ ಅನೇಕ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳು ಇಂದು ಅಲ್ಲಿಲ್ಲಿ ನೋಡಲು ಸಿಗುತ್ತಿವೆ.

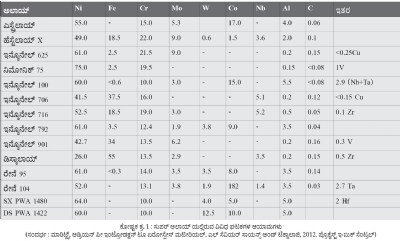

ಘಟಕಗಳ ಪ್ರಮಾಣದಲ್ಲಿ ಅಲ್ಪ-ಸ್ವಲ್ಪ ವ್ಯತ್ಯಾಸವಿದ್ದರೂ ಕೂಡಾ ತಯಾರಿಸಲಾದ ವಿವಿಧ ಲೋಹ ಮತ್ತು ಅಲೋಹ ಮಿಶ್ರ ಲೋಹಗಳನ್ನು (ಕೋಷ್ಟಕ ಕ್ರ. 1) ಬಳಸುವುದು ಪ್ರಾರಂಭವಾಯಿತು. ಆದ್ದರಿಂದ ಅದರಲ್ಲಿರುವ ಅನೇಕ ರೀತಿಯ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದ ಲಾಭವೂ ಆಯಿತು. ಇಂಜಿನ್ ಗಳ ಯಂತ್ರಭಾಗಗಳು, ವೈದ್ಯಕೀಯ ಸಾಮಗ್ರಿಗಳು ಮತ್ತು ಇಂಪ್ಲಾಂಟ್ ಮತ್ತು ಏರೋಸ್ಪೇಸ್ ಸಾಮಗ್ರಿಗಳಲ್ಲಿ ಬೇರೆ ಬೇರೆ ಗುಣಧರ್ಮಗಳಿರುವ ಮಟೀರಿಯಲ್ ಗಳನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡಲು ಬಳಸಲಾಗುವಂತಹ ಯಂತ್ರಗಳು, ದೊಡ್ಡ ಗಾತ್ರದ ಟರ್ಬೋ ಇಂಜಿನ್ ಗಳು ಮತ್ತು ಏರೋಸ್ಪೇಸ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವಂತಹ ಯಂತ್ರಭಾಗ, ಇವೆಲ್ಲದರ ನಿರ್ಮಿತಿಗೋಸ್ಕರ ತುಕ್ಕು ಪ್ರತಿರೋಧಕ ಮತ್ತು ಉಷ್ಣತೆಯನ್ನು ತಡೆಯಬಲ್ಲ ಗುಣಧರ್ಮಗಳಿರುವ ಮಟೀರಿಯಲ್ ಗಳ ಅವಶ್ಯಕತೆಯೂ ಅನಾದಿ ಕಾಲದಿಂದಲೂ ಇತ್ತು. ಈ ರೀತಿಯ ಆವಶ್ಯಕತೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸಲು ನಿಕೇಲ್ ಮತ್ತು ಕ್ರೋಮಿಯಮ್ ಉಚ್ಚ ಪ್ರಮಾಣದಲ್ಲಿರುವ ಮಿಶ್ರ ಲೋಹಗಳನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು.

ಕಾಲಕ್ರಮೇಣ ನಿಕೇಲ್, ಕಬ್ಬಿಣ, ಕೋಬಾಲ್ಟ್, ಕ್ರೋಮಿಯಮ್ ಗಳ ಮಿಶ್ರಣವನ್ನು ಮಾಡಿ “ಸುಪರ್ ಅಲಾಯ್’ ಎಂಬ ಮಿಶ್ರ ಲೋಹಗಳ ಶ್ರೇಣಿಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಅತಿ ಹೆಚ್ಚಿನ ಬದಲಾವಣೆಗಳಾಗುತ್ತಿರುವ ಹವಾಮಾನದಲ್ಲಿಯೂ ಕೂಡಾ ಶಕ್ತಿಯನ್ನು ಕಾಪಾಡಬಲ್ಲ ಮತ್ತು ತುಕ್ಕನ್ನು ಪ್ರತಿರೋಧಿಸುವ ಗುಣಧರ್ಮಗಳು ಆ ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿದ್ದವು. ಇದರಲ್ಲಿ ಅನೇಕ ಸುಪರ್ ಅಲಾಯ್ ಉಷ್ಣ ಪ್ರತಿರೋಧಕದ (ಹೀಟ್ ರೆಸಿಸ್ಟಂಟ್) (ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ HRSA ಎಂಬ ಚುಟುಕಾದ ಹೆಸರಿನಲ್ಲಿ ಗುರುತಿಸಲಾಗುತ್ತದೆ) ಪಂಕ್ತಿಯಲ್ಲಿವೆ. ಇದನ್ನು ಏರೋಸ್ಪೇಸ್ ಇಂಜಿನ್, ಗ್ಯಾಸ್ ಟರ್ಬೈನ್, ಆಯಿಲ್ ಮತ್ತು ಗ್ಯಾಸ್ ಉದ್ಯಮಗಳಲ್ಲಿ ಅಲ್ಲದೇ ಮೆಡಿಕಲ್ ಇಂಪ್ಲಾಂಟ್ ನಲ್ಲಿಯೂ ಬಳಸಲಾಗುತ್ತದೆ.

ಜೆಟ್ ಇಂಜಿನ್ ಗೆ ಬೇಕಾಗುವಂತಹ ಮಟೀರಿಯಲ್ ಗಳಲ್ಲಿ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುವ ಅನೇಕ ರೀತಿಯ ಗುಣಧರ್ಮಗಳು ಸುಪರ್ ಅಲಾಯ್ ನಲ್ಲಿರುತ್ತವೆ. ಉದಾಹರಣೆ, ಹೆಚ್ಚು ಉಷ್ಣತೆಯಲ್ಲಿ ಅಪೇಕ್ಷಿತ ಶಕ್ತಿಯನ್ನು ಕಾಪಾಡುವುದು, ರಂಧ್ರಗಳು ಅಥವಾ ಸೀಳುಗಳಲ್ಲಿ ಹೆಚ್ಚಳ ಆಗದಿರುವುದು (ಫ್ರಕ್ಚರ್ ಟಫ್ ನೆಸ್), ಕಾಲಕ್ರಮೇಣ ಕ್ರೀಪ್ ಆಗುವುದನ್ನು ತಡೆಯುವುದು ಮತ್ತು ಒತ್ತಡ ಜಾಸ್ತಿಯಾದಾಗ ತುಂಡಾಗುವುದನ್ನು ತಡೆಯುವುದು, ಹಾಗೆಯೇ ದೀರ್ಘ ಫಟೀಗ್ ಬಾಳಿಕೆ. (ಒತ್ತಡ ಉಂಟಾಗುವುದು ಮತ್ತು ಖಾಲಿಯಾಗುವುದು ಇಂತಹ ಆವರ್ತನೆಗಳಿಂದಾಗಿ ಲೋಹಗಳಲ್ಲಿ ಉಂಟಾಗುವ ದೌರ್ಬಲ್ಯವನ್ನು ಫಟೀಗ್ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ). ಇದರ ಹೊರತಾಗಿ ಇನ್ನಿತರ ಅನೇಕ ಲೋಹಗಳು ಹೆಚ್ಚು ಉಷ್ಣತೆಯಲ್ಲಿ ತುಕ್ಕು ಹಿಡಿಯುವುದರಿಂದ ಮತ್ತು ಸುಡಲ್ಪಡುವುದರಿಂದ (ಆಕ್ಸಿಡೇಶನ್) ಬೇಗನೇ ದುರ್ಬಲವಾಗುತ್ತವೆ. ಆದರೆ ಸುಪರ್ ಅಲಾಯ್ ಅದನ್ನು ತಡೆಯುತ್ತದೆ. ಸುಪರ್ ಅಲಾಯ್ 95° - 1300° ಸೆಂಟಿಗ್ರೇಡ್ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು. ಆದ್ದರಿಂದ ಅತ್ಯಾಧುನಿಕವಾದ ಜೆಟ್ ಇಂಜಿನ್ ನಲ್ಲಿ ಬಳಸಲು ಅದು ಸೂಕ್ತ ಮಟೀರಿಯಲ್ ಆಗಿದೆ.

HRSA ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಸವಾಲುಗಳು

HRSA ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯವು ಒಳ್ಳೆದಾಗಿರುವುದಿಲ್ಲ. ಹೆಚ್ಚು ಉಷ್ಣಾಂಶದಲ್ಲಿಯೂ ತಮ್ಮ ವೈಶಿಷ್ಟ್ಯತೆಯನ್ನು ಕಾಪಾಡುವಂತಹ ಸುಪರ್ ಅಲಾಯ್ ನ ಗುಣಧರ್ಮವು ಅದರ ದುರ್ಬಲವಾದ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯಕ್ಕೆ ಕಾರಣವಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಿಂದ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ ಕಬ್ಬಿಣದ ನಿಕೇಲ್ ಬೇಸ್ ಸುಪರ್ ಅಲಾಯ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು, ಇದು ಮಾತ್ರ ಸಮಾನ ರೀತಿಯಲ್ಲಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡಿರುವ ನಿಕೇಲ್ ಬೇಸ್ ಮತ್ತು ಕೋಬಾಲ್ಟ್ ಬೇಸ್ ಸುಪರ್ ಅಲಾಯ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದಕ್ಕಿಂತ ಸುಲಭವಾಗಿರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಕಬ್ಪಿಣದ ಬೇಸ್ ಇರುವ ಅಲಾಯ್ ನ ಚಿಪ್ ತುಂಡಾಗುವಂತಹ ಸಮಸ್ಯೆ ಇರುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರ ಅನೇಕ ಬಾರಿ ವಿಶೇಷವಾದ ಜಾಮೆಟ್ರಿ ಇರುವ ಟೂಲ್ ಗಳ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ನಿಕೇಲ್ ಬೇಸ್ ಮತ್ತು ಕೋಬಾಲ್ಟ್ ಬೇಸ್ ಅಲಾಯ್ ನಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ಸಮಾನ ಗುಣಧರ್ಮಗಳಿವೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಬೆಲೆಯೂ ಹೆಚ್ಚುತ್ತದೆ. ಸುಪರ್ ಅಲಾಯ್ ನ ಯಂತ್ರಣೆಯ ಗುಣಧರ್ಮಗಳು ಮುಂದಿನ ಘಟಕಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತವೆ.

• ಹೆಚ್ಚು ಉಷ್ಣತೆಯಲ್ಲಿ (ಸಾಮಾನ್ಯ ಟೂಲ್ ಸ್ಟೀಲ್ ಮೃದುವಾಗಲು ಪ್ರಾರಂಭಗೊಳ್ಳುವಲ್ಲಿ) ತನ್ನ ದೃಢತೆಯನ್ನು ಕಾಪಾಡುವುದು.

• ಉಚ್ಚಮಟ್ಟದ ಚಲನೆಯ ಶೀಯರ್ ಸ್ಟ್ರೆಂಗ್ಥ್ ನಿಂದಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಕಠಿಣ.

• ಮೈಕ್ರೋಸ್ಟ್ರಕ್ಚರ್ ನಲ್ಲಿ ಕಠಿಣ ಕಾರ್ಬೈಡ್ ಇರುವುದರಿಂದ ಅದರಲ್ಲಿ ಅಬ್ರೆಸಿವ್ ನಂತಹ ಗುಣಧರ್ಮಗಳಿರುತ್ತದೆ.

• ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವಾಗ ಘರ್ಷಣೆಯಿಂದ ನಿರ್ಮಾಣಗೊಳ್ಳುವ ಉಷ್ಣತೆಯಿಂದಾಗಿ ಕಠಿಣತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ.

• ಉಷ್ಣತೆಯನ್ನು ನೀಗಿಸುವ ಕೆಲಸವು ಸುಲಭವಾಗಿ ಆಗುವುದಿಲ್ಲ. ಆದ್ದರಿಂದ ಕಟಿಂಗ್ ಟೂಲ್ ಗಳ ತುದಿಯಲ್ಲಿರುವ ಉಷ್ಣತೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ.

• ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುತ್ತಿರುವಾಗ ಕಠಿಣವಾದ ಅಲ್ಲದೇ ಗರಗಸದಂತಹ ಒಂದು ಚಿಪ್ ತಯಾರಾಗುತ್ತದೆ.

• ಇಂತಹ ಲೋಹಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಹೆಚ್ಚು ಶಕ್ತಿಶಾಲಿಯಾದ ಸ್ಪಿಂಡಲ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ.

ಯಂತ್ರಣೆ

ಈ ವಿಧದಲ್ಲಿ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಟರ್ನಿಂಗ್, ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್, ಬೋರಿಂಗ್, ಗ್ರೈಂಡಿಂಗ್, ಬ್ರೋಚಿಂಗ್, ಹಾಬಿಂಗ್ ಮುಂತಾದ ಪಾರಂಪಾರಿಕವಾದ ಪ್ರಕ್ರಿಯೆಗಳಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ. ಇಂತಹ ಮಟೀರಿಯಲ್ ಗೆ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲು ಯೋಗ್ಯವಾದ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್, ಸಿ.ಎನ್.ಸಿ. ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಮತ್ತು ಇನ್ನಿತರ ಮಶಿನ್ ಗಳ ಲಭ್ಯವಿವೆ. ಯಂತ್ರಣೆಯಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಮೂರು ಹಂತಗಳಿರುತ್ತವೆ. ಮೊದಲ ಹಂತದಲ್ಲಿ ರಫ್ ಯಂತ್ರಣೆ (ಇದರಲ್ಲಿ ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ), ಎರಡನೇ ಹಂತದಲ್ಲಿ ಯಂತ್ರಣೆ (ಹೆಚ್ಚಾಗಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನಂತರ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಇದರಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ) ಮತ್ತು ಫಿನಿಶಿಂಗ್ (ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ). ಪಾರಂಪಾರಿಕವಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿಯೂ ಫಿನಿಶಿಂಗ್ ಮಾಡಬಹುದಾಗಿದೆ. ಆದರೆ ಸದ್ಯಕ್ಕೆ ಇಂತಹ ಕೆಲಸವನ್ನು ಟರ್ನಿಂಗ್ ಅಥವಾ ಮಿಲ್ಲಿಂಗ್ ಮೂಲಕವೇ ಮಾಡಬಹುದಾಗಿದೆ.

ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಮೊದಲಾಗಿ HRSA ಇದರ ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳೋಣ. ವ್ಯಾಸ, ಫೇಸ್, ಕಚ್ಚುಗಳು ಮುಂತಾದ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಲೇಥ್ ನಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಟರ್ನಿಂಗ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವಂತಹ ಟೂಲ್ ಅಂದರೆ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಇರುವ ಯಂತ್ರಣೆಯ ಟೂಲ್. ಟರ್ನಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತುವನ್ನು ಒಂದು ಚಕ್ ನಲ್ಲಿ ಹಿಡಿದಿಟ್ಟು ತನ್ನ ಸುತ್ತಮುತ್ತ ವೃತ್ತಾಕಾರವಾಗಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಈ ಸುತ್ತುವಿಕೆಯ ಅಕ್ಷಕ್ಕೆ ಸಮಾನಾಂತರ ಅಥವಾ ಚೌಕಟ್ಟಿನ (ಟೇಪರ್ ಇರುವಂತಹ ಕೋನದಲ್ಲಿ) ರೀತಿಯಲ್ಲಿ ಟೂಲ್ ನ ಚಟುವಟಿಕೆಗಳನ್ನು ನಿರ್ವಹಿಸಿ ವ್ಯಾಸ ಅಥವಾ ಫೇಸ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಯಂತ್ರಿಸುವ ಅನೇಕ ಘಟಕಗಳು

ಯಂತ್ರಣೆಯ ವೇಗ : ಈ ವೇಗವನ್ನು ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ ಪ್ರತಿ ಮೀಟರ್ ಎಂಬುದಾಗಿ ನೀಡಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಸುತ್ತುವಿಕೆಯ ನಿಜವಾದ ವೇಗವು ಇದರಿಂದಲೇ ಲಭಿಸುತ್ತದೆ. ಯಂತ್ರಣೆಯ ವೇಗವನ್ನು ‘V’ ಎಂಬ ಚಿಹ್ನೆಯಿಂದ ತೋರಿಸಲಾಗುತ್ತದೆ.

(V = -- ಮೀ./ನಿ)

ಫೀಡ್ ರೇಟ್ : ಟೂಲ್ ನ ಚಟುವಟಿಕೆಯನ್ನು

f ಎಂಬ ಚಿಹ್ನೆಯಿಂದ ತೋರಿಸಲಾಗಿದೆ. ಮಿ.ಮೀ./ ಸುತ್ತುಗಳಲ್ಲಿ ನೀಡಲಾಗುತ್ತದೆ.

(f = -- ಮಿ.ಮೀ./ ಸುತ್ತು)

ತುಂಡುಗಳ ಆಳ : d ಈ ಚಿಹ್ನೆಯಿಂದ ತೋರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮಿ.ಮೀ. ನಲ್ಲಿ ನೀಡಲಾಗುತ್ತದೆ. (d = -- ಮಿ.ಮೀ.)

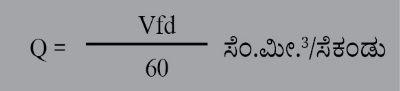

ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ದರ :

ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಮಟೀರಿಯಲ್ ಕತ್ತರಿಸಲು ಪ್ರಾರಂಭಿಸುತ್ತದೆ, ಆಗ ಅದಕ್ಕೋಸ್ಕರ ಬಲದ ಆವಶ್ಯಕತೆಯೂ ಇರುತ್ತದೆ. ಅಲ್ಲದೇ ಯಂತ್ರಣೆಯ ಬಿಂದುವಿನಲ್ಲಿರುವ ಬಲವನ್ನು Pc ಎಂಬ ಚಿಹ್ನೆಯಿಂದ ತೋರಿಸಲಾಗುತ್ತದೆ. ಬಲವನ್ನು HP ಅಥವಾ kW ನಲ್ಲಿ ಲೆಕ್ಕ ಮಾಡಲಾಗುತ್ತದೆ (ಅಶ್ವ ಶಕ್ತಿ ಅಥವಾ ಕಿಲೋವೇಟ್).

ಯಂತ್ರಣೆಯಲ್ಲಿ ಟೂಲ್ ನ ಬಿಂದುವಿಗೆ ಬೇಕಾಗುವಂತಹ ಬಲ Pc, ಈ ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ಬೆಲೆ Q, ಬಲದ ಸ್ಥಿರ ಅಂಕೆಗಳು Kp, ಬಲದ ಸ್ಥಿರ ಅಂಕೆಗಳ ಫೀಡ್ ರೇಟ್ ಘಟಕ C ಮತ್ತು ಟೂಲ್ ಸವೆತದ ಘಟಕ W ಇವುಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕಟಿಂಗ್ ಟೂಲ್ ಬಿಂದುವಿನಲ್ಲಿ ಬೇಕಾಗುವ ಶಕ್ತಿ Pc = KpCQW.

ಮಶಿನ್ ನಲ್ಲಿ ಬೇಕಾಗುವಂತಹ ಶಕ್ತಿಯು ಸಾಮಾನ್ಯವಾಗಿ Pm = Pc/E ಆಗಿರುತ್ತದೆ. ಇದರಲ್ಲಿ E ಇದು ಶಕ್ತಿಯ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ನ ಕಾರ್ಯಸಾಮರ್ಥ್ಯವಾಗಿರುತ್ತದೆ. ಇದು ಮುಖ್ಯ ಸ್ಪಿಂಡಲ್ ಮೋಟರ್ ಮತ್ತು ಲೇಥ್ ನ ವರ್ಕ್ ಸ್ಪಿಂಡಲ್ ಇವುಗಳಲ್ಲಿರುವ ಡ್ರೈವ್ ಯಂತ್ರಗಳ ರಚನೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತವೆ.

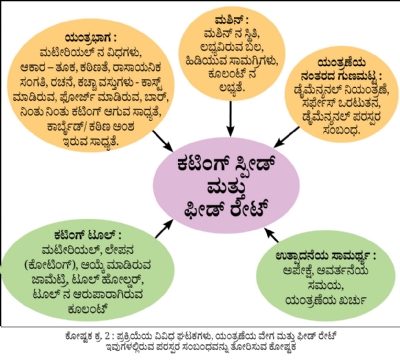

ಈ ಎಲ್ಲ ವಿವರಗಳು, HRSA ಯ ಟರ್ನಿಂಗ್ ಮಾಡಲು ಮಶಿನ್ ಮತ್ತು ಟೂಲ್ ನಿರ್ಧರಿಸುವಾಗ ವಿಶೇಷವಾಗಿ ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ. ಈ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ ಉಚ್ಚಮಟ್ಟದ ಯಂತ್ರಣೆಯ ಬಲವೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಹಾಗೆಯೇ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ಬಳಸಲಾಗುವ ಚಕ್, ಕಟಿಂಗ್ ಟೂಲ್ ಮತ್ತು ಟೂಲ್ ಹಿಡಿಯಲು ಬಳಸಲಾಗುವ ಟೂಲ್ ಹೋಲ್ಡರ್, ದೃಢವಾದ ರಚನೆಯೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. HRSA ಯ ಯಂತ್ರಣೆಯಲ್ಲಿ ಕಟಿಂಗ್ ಟೂಲ್ ಗೋಸ್ಕರ ವಿಶೇಷವಾದ ಮಟೀರಿಯಲ್ ಬಳಸುವುದೂ ಸೂಕ್ತ. ಇಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯ ಲಾಭದ ಕುರಿತು ಮತ್ತು ವಿಶೇಷವಾದ ಟೂಲ್ ಗಳಂತಹ ನಿರಂತರವಾಗಿ ಬಳಸಲಾಗುವ ವಸ್ತುಗಳ ಬೆಲೆಯ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕು. ಇಂತಹ ಟೂಲ್ ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ತುಂಬಾ ಕ್ಲಿಷ್ಟವಾದ ಅಂಶವಾಗಿದೆ. ಟೂಲ್ ನಿಂದ ಲಭಿಸುವ ಆರ್ಥಿಕ ಲಾಭವು ಯಂತ್ರಣೆಯ ವೇಗದಲ್ಲಿ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕೋಷ್ಟಕ ಕ್ರ. 2 ರಲ್ಲಿ ನೀಡಿರುವ ಪ್ರಕ್ರಿಯೆಯ ವಿವಿಧ ಘಟಕಗಳು,ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳಲ್ಲಿರುವ ಪರಸ್ಪರ ಸಂಬಂಧವನ್ನು ತೋರಿಸಲಾಗಿದೆ.

ಯಂತ್ರಣೆಯ ಉಷ್ಣಾಂಶದಲ್ಲಿ ತನ್ನ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯವನ್ನು ಸುಪರ್ ಅಲಾಯ್ ಕಾಪಾಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಶೀಯರ್ ಝೋನ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಉಷ್ಣತೆಯು ತಯಾರಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ನೀಡಿರುವ ಯಂತ್ರಣೆಯ ವೇಗದಲ್ಲಿ ಇನ್ನಿತರ ಲೋಹಗಳಿಗಿಂತ ಇದರಲ್ಲಿ ಟೂಲ್ ಗಳ ಸವೆತವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಸುಪರ್ ಅಲಾಯ್ ತುಂಡು ಮಾಡಲು ಹೆಚ್ಚು ಶಕ್ತಿಯ ಆವಶ್ಯಕತೆಯೂ ಇರುತ್ತದೆ. (ಮಧ್ಯಮ ಕಾರ್ಬನ್ ಅಲಾಯ್ ಸ್ಟೀಲ್ ನ್ನು ಟರ್ನಿಂಗ್ ನಲ್ಲಿ ತುಂಡು ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಅದಕ್ಕಿಂತ ಇಮ್ಮಡಿ) ಇದರೊಂದಿಗೆ ಟೂಲ್ ಜಾಮೆಟ್ರಿ, ಟೂಲ್ ನ ಸಾಮರ್ಥ್ಯ ಮತ್ತು/ ಅಥವಾ ಟೂಲ್ ಹೋಲ್ಟರ್ ನ ದೃಢತೆ ಈ ಅಂಶಗಳೂ ಮಹತ್ವದ್ದಾಗಿವೆ.

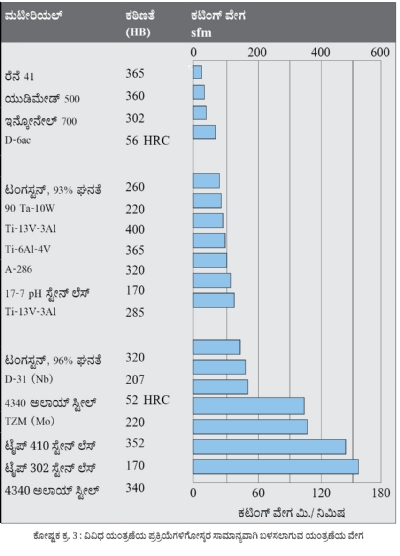

HRSA ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಉಚ್ಚ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಬಳಸುವುದು ಅಸಾಧ್ಯವಿದ್ದರೂ ಕೂಡಾ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಫೀಡ್ ರೇಟ್ ಬಳಸಬಹುದು. ಕೋಷ್ಟಕ ಕ್ರ. 3 ರಲ್ಲಿ ಅನೇಕ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಎಷ್ಟು ಯಂತ್ರಣೆಯ ವೇಗವನ್ನು ಬಳಸಲಾಗುತ್ತವೆ, ಎಂಬುದರ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಆದರೂ ಕೂಡಾ ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಬಳಸಲಾಗಿರುವ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಮಟೀರಿಯಲ್ ನ ಕಠಿಣತೆ, ಅಂತಿಮ ಗುಣಮಟ್ಟದ ಆವಶ್ಯಕತೆ, ಮಶಿನ್ ಮತ್ತು ಟೂಲ್ ಗಳ ಸ್ಥಿತಿ ಇವುಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

HRSA ಯಂತ್ರಣೆಗೆ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನ ಆಯ್ಕೆ

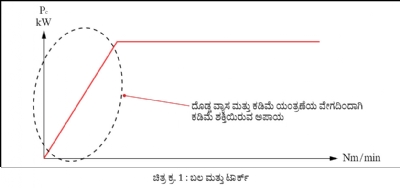

ಯಾವುದೇ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ಬೇಕಾಗುವ ಶಕ್ತಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯಲು ಬೇಕಾಗಿರುವ ದರಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಅಲ್ಲದೇ ಈ ದರವು ಮಟೀರಿಯಲ್ ನ ಕಠಿಣತೆ, ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ, ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ರೇಟ್, ತುಂಡುಗಳ ಆಳ ಮತ್ತು ಟೂಲ್ ಗಳ ಎಡ್ಜ್ ನಲ್ಲಿರುವ ಸ್ಥಿತಿಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳು HRSA ಯಂತ್ರಣೆಯ ಕುರಿತು ಪ್ರತಿಕೂಲವಾಗಿವೆ. ಇದರಿಂದಾಗಿ ಮಶಿನ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಶಕ್ತಿ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಹಾಗೆಯೇ ಸ್ಲೈಡ್, ಡ್ರೈವ್ ಈ ರೀತಿಯ ಮಶಿನ್ ಗಳ ಭಾಗಗಳಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತಡ ಉಂಟಾಗುವುದರಿಂದ ಅದು ಹೆಚ್ಚು ದೃಢ ಮತ್ತು ಶಕ್ತಿಶಾಲಿಯಾಗಿರುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ದೊಡ್ಡ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್ ನನ್ನು ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಹೆಚ್ಚು ಶಕ್ತಿಶಾಲಿಯಾಗಿರುವ ಬೇಸ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ದೃಢವಾದ ಕಪಲಿಂಗ್ ಇರುವ ಟರೇಟ್ ಕೂಡಾ ಆವಶ್ಯವಾಗಿದೆ. ಮಶಿನ್ ಸ್ಟಿಂಡಲ್ ನಲ್ಲಿರುವ ಚಕ್ ಮತ್ತು ಫಿಕ್ಸ್ಚರ್ ನಂತಹ ಹೋಲ್ಡಿಂಗ್ ಸಾಮಗ್ರಿಗಳು ಕೂಡಾ ದೃಢ ಮತ್ತು ಪವರ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ವ್ಯವಸ್ಥೆ ಇರುವಂತಹವು ಬೇಕಾಗಿದ್ದಾವೆ. ಇದರ ಹೊರತಾಗಿ ಆತ್ಯಾವಶ್ಯಕವಿರುವ ಬಲವು ಲಭಿಸುವುದನ್ನು ನಿರ್ಧರಿಸಲು ಕಡಿಮೆ ವೇಗದ ಡ್ರೈವ್ ಮೋಟರ್ ನ ಟಾರ್ಕ್/ ವೇಗಗಳ ವೈಶಿಷ್ಟ್ಯಗಳು ಏನಾಗಿವೆ, (ಚಿತ್ರ ಕ್ರ. 1) ಎಂಬುದನ್ನು ನೋಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಯಾವ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು, ಅದರಲ್ಲಿ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನ ಆಕಾರವು ಖಂಡಿತವಾಗಿಯೂ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಆದರೆ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ಆಯ್ಕೆ ಮಾಡುವ ಮುಂಚೆ ವೈಶಿಷ್ಟ್ಯಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮುತುವರ್ಜಿ ವಹಿಸಿ ಮಾಡಬೇಕು. ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನ ಅನೇಕ ವಿಧಗಳು ಲಭ್ಯವಿವೆ. ಅಲ್ಲದೇ ತಮ್ಮ ವಿಶಿಷ್ಟ ರೀತಿಯ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ನಾವು ಅದನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು. ಕೂಲಂಟ್ ನ ವ್ಯವಸ್ಥೆಯೂ ಲಭ್ಯವಿರುವುದು ಎಂದಿಗೂ ಉಪಯುಕ್ತವಾಗಿದೆ. ಹಾಗೆಯೇ ಪಿಚ್ ನಲ್ಲಿರುವ ಕೊರತೆಗಳನ್ನು ಹೊಂದಿಸುವುದು, ಉಷ್ಣತೆಯನ್ನು ಸರಿಹೊಂದಿಸುವುದು, ಟೂಲ್ ಬದಲಾವಣೆಗಳಿಗೋಸ್ಕರ ಅಲಾರ್ಮ್ ಮುಂತಾದ ಸುಧಾರಣೆಗಳ ವ್ಯವಸ್ಥೆ ಇರುವ ಸಿ.ಎನ್.ಸಿ. ನಿಯಂತ್ರಕ, ಮಶಿನ್ ನ ನಿಖರತೆಯಲ್ಲಿ ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯನ್ನು ಅಳವಡಿಸಬಲ್ಲರು.

HRSA ಗೋಸ್ಕರ ಕಟಿಂಗ್ ಟೂಲ್ : ಜಾಮೆಟ್ರಿ ಮತ್ತು ಮಟೀರಿಯಲ್

ಎಲ್ಲ ರೀತಿಯ ಪಾರಂಪಾರಿಕ ಟರ್ನಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಯಂತ್ರಣೆಯ ವಿವಿಧ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ವಿಶಿಷ್ಟ ಜಾಮೆಟ್ರಿ ಇರುತ್ತದೆ. ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಟರ್ನಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಒಂದು ತುದಿ ಇರುತ್ತದೆ, ಅದರ ಜಾಮೆಟ್ರಿ ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಇರುತ್ತದೆ. ಯಾವುದೇ ಟರ್ನಿಂಗ್ ಟೂಲ್ ನ ಪ್ರಮುಖ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಮುಂದಿನ ಮೂಲಭೂತ ಅಂಶಗಳಿರುತ್ತವೆ.

ರಿಲೀಫ್ ಕೋನ : ಎಂಡ್ ರಿಲೀಫ್ ಕೋನ ಮತ್ತು ಸೈಡ್ ರಿಲೀಫ್ ಕೋನ್ ನ ಯಂತ್ರಣೆಯು ಎಡ್ಜ್ ನ ಚಟುವಟಿಕೆಗಳಲ್ಲಿ ಪ್ರಭಾವವನ್ನು ಬೀರುತ್ತದೆ. ಒಂದು ವೇಳೆ ರಿಲೀಫ್ ಕೋನವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿದ್ದಲ್ಲಿ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳು ಹೆಚ್ಚು ದುರ್ಬಲವಾಗುತ್ತವೆ. ಅಲ್ಲದೇ ಕಠಿಣ ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವಾಗ ಅಥವಾ ಆಗಾಗ, ನಿಂತು ನಿಂತು (ಯಾವ ಯಂತ್ರಣೆಯಲ್ಲಿ ಟೂಲ್ ನಿರಂತರವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸಂಪರ್ಕದಲ್ಲಿ ಇರುವುದಿಲ್ಲ) ಯಂತ್ರಣೆ ಮಾಡುವಾಗ ಹೆಚ್ಚು ಭಾರವನ್ನುಂಟು ಮಾಡಿದಾಗ ಎಡ್ಜ್ ಗಳು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ದೊಡ್ಡ ರಿಲೀಫ್ ಕೋನವು ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನೀಡುತ್ತದೆ. ಕಠಿಣ ಮಟೀರಿಯಲ್ ತುಂಡು ಮಾಡುವಾಗ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ಗೋಸ್ಕರ 5° ರಿಂದ 7° ಯಷ್ಟು ರಿಲೀಫ್ ಕೋನಗಳಿರಬೇಕು.

ರೇಕ್ ಕೋನ : ಈ ಕೋನವು ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯಿಂದ ಹೊರಗೆ ಬರುವ ಚಿಪ್ ಗಳನ್ನು ತಳ್ಳಲು ದಾರಿಯನ್ನು ನೀಡುತ್ತದೆ. ಆಗ ರೇಕ್ ನ ಕೋನವು ಧನಾತ್ಮಕ (+ve) ಇರುತ್ತದೆ. ಆಗ ಟೂಲ್ ನ ಫೇಸ್ ನ ಇನ್ ಕ್ಲಿನೇಶನ್ ಯಂತ್ರಣೆಯು ಎಡ್ಜ್ ಗಳನ್ನು ತೆಳ್ಳಗೆ ಮಾಡುತ್ತದೆ ಅಥವಾ ಸೊನ್ನೆ ರೇಕ್ ಕೋನದ ಹೋಲಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚು ತೀಕ್ಷ್ಣ (ಶಾರ್ಪ್) ಮಾಡುತ್ತದೆ. ಋಣಾತ್ಮಕ (-ve) ರೇಕ್ ಕೋನ, ಘನ ರೇಕ್ ಕೋನದ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳು ದಪ್ಪ ಮತ್ತು ದೃಢವಾಗುತ್ತವೆ. ಉಚ್ಚಮಟ್ಟದ ಘನ ರೇಕ್ ಕೋನವು ಕಡಿಮೆ ಯಂತ್ರಣೆಯ ಬಲವನ್ನು ನೀಡುತ್ತದೆ. ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಉಷ್ಣತೆಯನ್ನೂ ಕಡಿಮೆ ಇಡುತ್ತದೆ. ಋಣಾತ್ಮಕ ರೇಕ್ ಕೋನದ ಎಡ್ಜ್ ಗಳನ್ನು ದೃಢವಾಗಿ ಮಾಡುತ್ತದೆ. ಆದರೆ ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಗೆ ಹೆಚ್ಚು ಬಲವು ಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಉಷ್ಣಾಂಶವೂ ಹೆಚ್ಚುತ್ತದೆ.

ಸೈಡ್ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಮತ್ತು ಲೀಡ್ ಕೋನ : ಈ ಕೋನದಿಂದಾಗಿ ಚಿಪ್ ತೆಳ್ಳಗೆ ಆಗುತ್ತದೆ ಮತ್ತು ಉದ್ದವೂ ಆಗುತ್ತದೆ. ಹಾಗೆಯೇ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳ ಬಾಳಿಕೆಯಲ್ಲಿ ಪ್ರಭಾವವನ್ನು ಬೀರುತ್ತದೆ.

ಎಂಡ್ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಕೋನ : ಪ್ರೊಫೈಲ್ ತಯಾರಿಸುವಾಗ ದೊಡ್ಡ ಎಂಡ್ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಕೋನದ ಶಿಫಾರಸ್ಸು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಕೋನವು ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ನಲ್ಲಿ ಹೊಂಡಗಳು ತಯಾರಾಗುವುದನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ.

ನೋಜ್ ತ್ರಿಜ್ಯ : ಟೂಲ್ ನೋಜ್ ಇದು ಟೂಲ್ ನ ಒಂದು ತುಂಬಾ ಮಹತ್ವದ ಭಾಗವಾಗಿದೆ. ಕಾರಣ ಟೂಲ್ ಈ ಭಾಗದ ಸಹಾಯದಿಂದ ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯ ನಂತರ ಲಭಿಸಬಲ್ಲ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಟೂಲ್ ಬಾಳಿಕೆಯು ನೋಜ್ ತ್ರಿಜ್ಯದಿಂದಾಗಿ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಟೂಲ್ ನೋಜ್ ನ ತ್ರಿಜ್ಯವೂ ಯಾವಾಗಲೂ ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ. ಕಾರಣ ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ಒಳ್ಳೆಯ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಅಥವಾ ಉಚ್ಚಮಟ್ಟದ ಯಂತ್ರಣೆಯ ವೇಗವೂ ಲಭಿಸುತ್ತದೆ. ಆದರೆ ಸರ್ಫೇಸ್ ಫಿನಿಶ್, ಮಶಿನ್ ನಲ್ಲಿ ಲಭ್ಯವಿರುವ ಬಲ ಮತ್ತು ಇಂತಹ ಅನೇಕ ಇನ್ನಿತರ ಅಂಶಗಳ ವಿಚಾರವನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

HRSA ಗೋಸ್ಕರ ಕಟಿಂಗ್ ಟೂಲ್

ಇನ್ನಿತರ ಲೋಹದಿಂದ ಕೂಡಿರುವ ಮತ್ತು ಲೋಹ ರಹಿತವಾದ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಬಳಸಲಾಗಿರುವ ಟೂಲ್ ಮತ್ತು ತಂತ್ರಗಳ, HRSA ಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ಬಾಳಿಕೆ, ಪ್ರಕ್ರಿಯೆಗೆ ಬೇಕಾಗುವ ಸಮಯ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ಗುಣಮಟ್ಟ, ಇಂತಹ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯದ ಕುರಿತಾದ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತವೆ. ಕಳೆದ ಹಲವಾರು ವರ್ಷಗಳಲ್ಲಿ HRSA ಯ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಹೊಸ ಹೊಸ ಟೂಲ್ ಗಳನ್ನು ಅಭಿವೃದ್ಧಿಗೊಳಿಸಲಾಯಿತು. ಈ ಟೂಲ್ ಗಳು ಪಾರಂಪಾರಿಕ ಟೂಲ್ ಗಳಿಗಿಂತ ತುಂಬಾ ಲಾಭಕಾರಿಯಾಗಿವೆ. ಟೂಲ್ ಗಳು ಬೇರೆ ಬೇರೆ ಮಟೀರಿಯಲ್ ಗಳಿಂದ ತಯಾರಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ. ಟರ್ನಿಂಗ್ ನ ವಿವಿಧ ಕೆಲಸಗಳನ್ನು ಸಹಜವಾಗಿ ಮಾಡಲು ಅದರಲ್ಲಿ ಅನೇಕ ವಿಧದ ಜಾಮೆಟ್ರಿಗಳನ್ನು ನೀಡಲಾಗಿದೆ.

HRSA ನಂತಹ ಕಠಿಣ ಮಟೀರಿಯಲ್ ಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಟೂಲ್ ಅದಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕಠಿಣವಾದ ಮಟೀರಿಯಲ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿದ್ದರೂ ಕೂಡಾ ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವ ಹೆಚ್ಚು ಕಠಿಣ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಅದು ಸಹಜವಾಗಿ ಬಾಳಿಕೆಯಾಗಬೇಕು. ಇಂತಹ ಕಠಿಣ ಮಟೀರಿಯಲ್ ಅಂದರೆ ಸಿರಾಮಿಕ್ ಮತ್ತು ಡೈಮಂಡ್. ಸಿರಾಮಿಕ್ ಟೂಲ್ ಮತ್ತು ಡೈಮಂಡ್ ಗಳ ಪಾಲಿಕ್ರಿಸ್ಟಲೈನ್ ಡೈಮಂಡ್ ಗಳು ಮತ್ತು ಕ್ಯುಬಿಕ್ ಬೋರಾನ್ ಡೈಮಂಡ್ ಟೂಲ್ ನ ಒಂದು ವಿಸ್ತಾರವಾದ ಶ್ರೇಣಿ HRSA ಯಂತ್ರಣೆಗೋಸ್ಕರ ಈಗ ಲಭ್ಯವಿದೆ.

ಈ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಿ ಅನೇಕ ಉಚ್ಚ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಗಳಿಗೆ ಆಪ್ಟಿಮೈಜ್ಡ್ ಯಂತ್ರಣೆಗೆ ಬಲವು ಸಿಗುತ್ತದೆ. ಕಾರ್ಬೈಡ್ ಶ್ರೇಣಿ, ಲೇಪನ ಮತ್ತು ಜಾಮೆಟ್ರಿಯ ಹೊರತಾಗಿ HRSA ಯಂತ್ರಣೆಯಲ್ಲಿ ಆಪ್ಟಿಮೈಜ್ಡ್ ಉತ್ಪಾದಕತೆಯನ್ನು ಪಡೆಯಲು ಈ ಟೂಲ್ ಗಳನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ. ಯಂತ್ರಣೆಯ ವಿಶಿಷ್ಟ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಸೂಕ್ತವಾದ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿರುವ ಸಿರಾಮಿಕ್ ಟೂಲ್ ಕೂಡಾ ಈಗ ಅನೇಕ ವಿಧಗಳಲ್ಲಿ ಲಭ್ಯವಿದೆ. ಹಾಗೆಯೇ ವಿವಿಧ ಜಾಮೆಟ್ರಿ ಇರುವ ಸಿರಾಮಿಕ್ ಇನ್ಸರ್ಟ್ ಗಳು ಕೂಡಾ ಲಭ್ಯವಿವೆ. ಅದರಲ್ಲಿ ಆಕ್ಸೈಡ್ ಸಿರಾಮಿಕ್, ಆಕ್ಸೈಡ್/ಕಾರ್ಬೇಡ್ ಸಿರಾಮಿಕ್, ಸಿಲಿಕಾನ್ ನೈಟ್ರೈಡ್ ಬೇಸ್ ಮತ್ತು ವಿಸ್ಕರ್ ರೀಇನ್ ಫೋರ್ಸ್ ಮಾಡಲಾಗಿರುವ ಸಿರಾಮಿಕ್ ಗಳಾಗಿವೆ. ಇದರಲ್ಲಿ ಮಾನವನ ಕೂದಲಿನಷ್ಟು ತೆಳ್ಳಗಿರುವ ವಿಸ್ಕರ್ ಗಳಿರುತ್ತವೆ, ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ಕಠಿಣ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿಯೂ ಟೂಲ್ ಗಳ ಆಯುಷ್ಯವು ಹೆಚ್ಚುತ್ತದೆ.

ಇಂದಿನ ದಿನಗಳಲ್ಲಿ ಅನೇಕ ಆಕಾರದ ಪಾಲಿಕ್ರಿಸ್ಟಲೈನ್ ಸಿಂಥೆಟಿಕ್ ಡೈಮಂಡ್ (PCD) ಮತ್ತು ಕ್ಯುಬಿಕ್ ಬೋರಾನ್ ನೈಟ್ರೈಡ್ CBN) ಇಂತಹ ಮೂಲತಃ ಕೃತಕವಾದ ಡೈಮಂಡ್ ಗಳನ್ನು ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಎಂಬೆಡ್ ಮಾಡಲಾಗುತ್ತವೆ. ಈ ಟೂಲ್ ಬಳಸಿ ಉಚ್ಚ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ ಮತ್ತು ಒಂದು ವೇಳೆ ಮೊದಲಾಗಿ ದುಬಾರಿ ಅನಿಸಿದರೂ ಕೂಡಾ ಅದು HRSA ಯಂತ್ರಣೆಗೋಸ್ಕರ ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ.

ಕೂಲಂಟ್

HRSA ಮಟೀರಿಯಲ್ ಇದು ಯಂತ್ರಣೆಗೋಸ್ಕರ ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಇನ್ನಿತರ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಂತೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಕೂಲಂಟ್ ಬಳಸುವುದು ಯಂತ್ರಣೆಯ ಕೆಲಸವನ್ನು ಸುಲಭ ಮಾಡುತ್ತದೆ. ಕಟಿಂಗ್ ಟೂಲ್ ಗಳ ಎಡ್ಜ್ ಗಳಿಂದಾಗುವ ಸವೆತವನ್ನು ತಡೆಯುವಲ್ಲಿ ಕೂಲಂಟ್ ನಿಂದ ಸಾಕಷ್ಟು ಲುಬ್ರಿಕಂಟ್ ಲಭಿಸುತ್ತದೆ. ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ತಯಾರಾಗುವ ಉಷ್ಣಾಂಶವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಕರಿಸುತ್ತದೆ. ಕಟಿಂಗ್ ಪಾಯಿಂಟ್ ನಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಕೂಲಂಟ್ ಮಿಶ್ರಿತ ನೀರು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಕೂಲಂಟ್ ನಲ್ಲಿ ಅನೇಕ ವಿಧಗಳು ಲಭ್ಯವಿದ್ದು ಯಾವ ವಿಧದ HRSA ಬಳಸಲಾಗಿದೆ, ಯಾವ ಮಶಿನ್ ಇದೆ, ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ಬಿಂದುವಿನಲ್ಲಿ ಕೂಲಂಟ್ ನ ನಿಗದಿತ ಪೂರೈಕೆಯನ್ನು ಮಾಡಲು ಥ್ರೂ ಕೂಲಂಟ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಬಳಸಲಾಗುತ್ತದೆ. ನೀರಿನಲ್ಲಿ ಕರಗಬಲ್ಲ ಆಯಿಲ್, ನೀರಿನೊಂದಿಗೆ ಆಧರಿಸಿರುವ ರಾಸಾಯನಿಕ ಇಮಲ್ಶನ್, ಸಲ್ಫರೈಜ್ಡ್ ಅಥವಾ ಕ್ಲೋರಿನ್ ನಿಂದ ಕೂಡಿರುವ ಕಟಿಂಗ್ ಆಯಿಲ್ ಇಂತಹ ಅನೇಕ ವಿಧದ ಕೂಲಂಟ್ ಗಳು ಲಭ್ಯವಿವೆ. ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಕೂಲಂಟ್ ಬಳಸಿದ್ದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡುವ ಮುಂಚೆ ಆ ಭಾಗವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಶುಚಿಗೊಳಿಲಾಗಿರುವುದನ್ನು ಖಾತರಿ ಮಾಡಬೇಕು.

9860871070

v2shri@yahoo.com

ಶ್ಯಾಮ್ ವೈದ್ಯ ಇವರು ಕಮಿನ್ಸ್ ಇಂಡಿಯಾ ಲಿ.ದಲ್ಲಿ ಸುಮಾರು 32 ವರ್ಷ ಕಾಲಾವಧಿಯ ಸೇವೆ ಸಲ್ಲಿಸಿದ್ದಾರೆ. ಅವರಿಗೆ ಕ್ಯಾಪಿಟಲ್ ಇಕ್ವಿಪ್ ಮೆಂಟ್ ಗಳ ಯೋಜನೆ ಮತ್ತು ಖರೀದಿ ಮಾಡುವ ಉತ್ಪಾದನೆಯ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ 20 ವರ್ಷಗಳ ಅನುಭವವಿದೆ. ಪ್ರಸ್ತುತ ಅವರು ಮಶಿನ್ ಟೂಲ್ಸ್ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿದ್ದಾರೆ.