ಟ್ಯೂಬ್ ಬೋರಿಂಗ್ ಎಸ್.ಪಿ.ಎಮ್

27 May 2021 23:32:44

ಲೋಹಕಾರ್ಯ ಆಗಸ್ಟ್ 2020 ರ ಸಂಚಿಕೆಯಲ್ಲಿ ಎಸ್.ಪಿ.ಎಮ್. ಲೇಖನದಲ್ಲಿ ನಾವು ನಾಲ್ಕು ವರ್ಕ್ ಸ್ಟೇಶನ್ ಇರುವ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಎಸ್.ಪಿ.ಎಮ್. ಕುರಿತು ವಿಸ್ತಾರವಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಪ್ರಸ್ತುತ ಸಂಚಿಕೆಯಲ್ಲಿ ಎರಡು ಸ್ಪಿಂಡಲ್ ಗಳಿರುವ ಆದರೆ ಬೇರೆಬೇರೆ ವಿಧದ ಅನೇಕ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಸೇರ್ಪಡಿಸಲಾಗುವ ಎಸ್.ಪಿ.ಎಮ್. ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ನಮ್ಮ ಗ್ರಾಹಕರೊಬ್ಬರು ಒಂದು ದೊಡ್ಡ ದ್ವಿಚಕ್ರ ವಾಹನಗಳ ಉದ್ಯಮಕ್ಕೆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪೂರೈಸುತ್ತಾರೆ. ಈ ಗ್ರಾಹಕರಿಗೆ ದ್ವಿಚಕ್ರ ವಾಹನಗಳಿಗೆ ಬೇಕಾಗುವಂತಹ ಹಲವಾರು ಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಬೃಹತ್ ಪ್ರಮಾಣದ ಆರ್ಡರ್ ಸಿಕ್ಕಿತು. ಈ ಭಾಗಗಳನ್ನು ದ್ವಿಚಕ್ರ ವಾಹನಗಳಲ್ಲಿ ಅಳವಡಿಸಲಾಗುವುದರಿಂದ ಅದರಲ್ಲಿರುವ ಗುಣಮಟ್ಟದ ನಿಯತಾಂಕಗಳು (ಉದಾಹರಣೆ, ಎಕ್ಸಲ್ ಬೋರ್ ನ ನಿಖರವಾದ ಮಾಪನ, ಆ ಬೋರ್ ನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ನುಣುಪುತನ, ಅದರ ಅಕ್ಷಗಳ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ ಮುಂತಾದವುಗಳು) ನಿಖರವಾಗಿ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾದ ಅಂಶವಾಗಿತ್ತು. ಹಾಗೆಯೇ ಅಪೇಕ್ಷಿಸಿರುವ ಉತ್ಪಾದಕತೆಯನ್ನು ಪಡೆದು ಉತ್ಪಾದನೆಯ ಖರ್ಚು ಕೂಡ್ ಕಡಿಮೆ ಇರುವುದೂ ಅಪೇಕ್ಷಿಸಲಾಗಿತ್ತು. ಇಂತಹ 4-5 ವಿಧದ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಅವರಿಗೆ ಬೇಡಿಕೆ ಬಂದಿತ್ತು. ಇದರಲ್ಲಿ ಎರಡೂ ಪ್ರಾತಿನಿಧಿಕವಾದ ಭಾಗಗಳನ್ನು ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಈ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳ ಹಲವಾರು ಹಂತಗಳಲ್ಲಿ ಫ್ಯಾಬ್ರಿಕೇಶನ್ ಆದ ನಂತರ ಮುಂದಿನ ಫಿನಿಶ್ ಮಶಿನಿಂಗ್ ಆಗುತ್ತಿರುವಾಗ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಗುಣಮಟ್ಟದ ನಿಯತಾಂಕಗಳನ್ನು ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯ ಮೂಲಕ ಮಾಡಲು ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಖರ್ಚಿನಲ್ಲಿ ಮಿತಿಗಳಿದ್ದವು. ಬ್ಯಾಚ್ ಸೈಜ್ ನಂತೆ ಆಗಾಗ ಮಾಡಬೇಕಾಗುವ ಸೆಟಪ್ ನ ಬದಲಾವಣೆ ಇದರಲ್ಲಿ ಅಡಗಿರುವ ಪ್ರಮುಖ ಕಾರಣವಾಗಿತ್ತು. ಈ ಸಮಸ್ಯೆಯನ್ನು ಗ್ರಾಹಕರು ನಮ್ಮೆದುರಲ್ಲಿ ಮಂಡಿಸಿದರು. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಫಿನಿಶ್ ಮಶಿನಿಂಗ್ ಗೋಸ್ಕರ ಕಟ್ಟುನಿಟ್ಟಾದ ಪರ್ಯಾಯದ ಕುರಿತು ನಮ್ಮಲ್ಲಿ ವಿಚಾರಣೆ ಮಾಡಿದರು. ಗ್ರಾಹಕರಿಂದ ಬಂದಿರುವ ಇಂತಹ ಎಲ್ಲ ರೀತಿಯ ಪ್ರಾಥಮಿಕ ಬೇಡಿಕೆಗಳನ್ನು ಗಮನಿಸಿದ ನಂತರ ನಾವು ಅವರಿಗೆ ಬೇರೊಂದು ಪರ್ಯಾಯವನ್ನು ಸೂಚಿಸಿದೆವು. ಪ್ರತಿಯೊಂದು ಭಾಗದ ಫಿನಿಶ್ ಮಶಿನಿಂಗ್ ಗೋಸ್ಕರ ಸ್ವತಂತ್ರವಾದ ಎಸ್.ಪಿ.ಎಮ್. ತಯಾರಿಸುವಂತಹ ಒಂದು ಪರ್ಯಾಯವನ್ನು ನಾವು ಸೂಚಿಸಿದೆವು. ಈ ಪರ್ಯಾಯದಿಂದಾಗಿ ಆಗಾಗ ಬದಲಾಯಿಸಬೇಕಾಗಿದ್ದ ಸೆಟಪ್ ಮಾಡುವುದನ್ನು ತಡೆಯಬಹುದು. ಆದರೆ ಇಂತಹ ಎಸ್.ಪಿ.ಎಮ್. ತಯಾರಿಸಲು ತಗಲುವ ಖರ್ಚು ಮತ್ತು ಅದನ್ನು ಬಳಸಿ ಆಗುವ ಅನುಪಾತ ಮಾತ್ರ ವಿಭಿನ್ನವಾಗಿತ್ತು. ಅಂದರೆ ಮಶಿನ್ ನ ಬೆಲೆ ಹೆಚ್ಚು ಮತ್ತು ಬಳಕೆ ಮಾತ್ರ ತುಂಬಾ ಕಡಿಮೆ. ಕಾರಣ ಇದು ಎಸ್.ಪಿ.ಎಮ್. ಆಗಿರುವುದರಿಂದ ಇನ್ನಿತರ ಯಾವುದೇ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಇದನ್ನು ಬಳಸುವುದು ಸಾಧ್ಯವಿರಲಿಲ್ಲ.

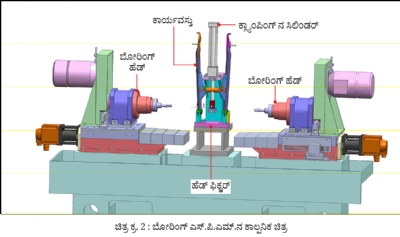

ಮಶಿನಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಎಲ್ಲ ಯಂತ್ರಭಾಗಗಳ ಕುರಿತು ಸೂಕ್ಷವಾಗಿ ವಿಚಾರ ಮಾಡಿದಾಗ, ಯಾವ ಮಾಪನ ಬೋರ್ ಮಾಡಬೇಕೋ, ಆದರ ಅಳತೆಯಲ್ಲಿ 2 ರಿಂದ 3 ಮಿ.ಮೀ. ವ್ಯತ್ಯಾಸವಿದೆ, ಎಂಬುದು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂತು. ಹಾಗೆಯೇ ಆ ಬೋರ್ ನ ಉದ್ದ ಅಥವಾ ಅದರ ಸ್ಥಾನ (ಪೋಸಿಶನ್) ಇವುಗಳಲ್ಲಿ ಅಷ್ಟೇನು ವ್ಯತ್ಯಾಸ ಇಲ್ಲದಿರುವುದು ಕಂಡುಬಂತು. ಇದಕ್ಕೆ ನಾವು ಬೇರೊಂದು ಪರ್ಯಾಯವನ್ನು ಸೂಚಿಸಿದೆವು. ಒಂದೇ ಎಸ್.ಪಿ.ಎಮ್. ತಯಾರಿಸಿ ಅದರಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಭಾಗಕ್ಕೋಸ್ಕರ ಬೇರೆಯೇ ಫಿಕ್ಸ್ಚರ್, ಬೇರೆಯೇ ಕ್ಲ್ಯಾಂಪ್ ಮತ್ತು ಸೂಕ್ತವಾಗಿರುವ ಬೇರೆ ಬೋರಿಂಗ್ ಟೂಲ್ ಇರುವಂತಹ ಸೆಟ್ ತಯಾರಿಸುವುದು ಮತ್ತು ಸೆಟಪ್ ಬದಲಾಯಿಸುವಾಗ ಇವೆಲ್ಲವನ್ನೂ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ, ಯಾವುದೇ ಟ್ರಯಲ್ ಮಾಡದೇ ಬದಲಾವಣೆ ಮಾಡುವುದು, ಎಂಬುದನ್ನು ಸೂಚಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಮಶಿನ್ ನ ಪ್ರಾರಂಭದ ಬೆಲೆಯು ಕಡಿಮೆಯಾಗಬಲ್ಲದು, ಅಲ್ಲದೇ ಅದರ ಬಳಕೆಯಲ್ಲಿಯೂ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಈ ಪ್ರಸ್ತಾಪದ ಕುರಿತು ಪ್ರಾಥಮಿಕ ಚರ್ಚೆಯನ್ನು ಮಾಡಿ ನಾವು ಅದರ ಕಾಲ್ಪನಿಕ ವಿನ್ಯಾಸವನ್ನು (ಕನ್ಸೆಪ್ಟ್ ಡ್ರಾಯಿಂಗ್) ತಯಾರಿಸಿದೆವು (ಚಿತ್ರ ಕ್ರ. 2)

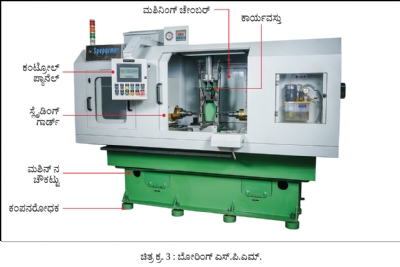

ಕಾಲ್ಪನಿಕ ಚಿತ್ರವನ್ನು ತಯಾರಿಸಿದ ನಂತರ ಅದಕ್ಕೆ ಗ್ರಾಹಕರ ಮನ್ನಣೆಯನ್ನು ಪಡೆದು ನಂತರ ನಾವು ಮಶಿನ್ ನ ರಚನೆಯನ್ನು ತಯಾರಿಸಿದೆವು. ಮುಂದೆ ಅದರಂತೆ ಮಶಿನ್ ತಯಾರಿಸಲಾಯಿತು. (ಚಿತ್ರ ಕ್ರ. 3)

ಈ ಮಶಿನ್ ನ ರಚನೆಯನ್ನು ತಯಾರಿಸುವಾಗ ನಾವು ಈ ಮುಂದಿನ ಅಂಶಗಳನ್ನು ಸೇರ್ಪಡಿಸಿದೆವು.

1. ಸಿಂಗಲ್ ಮಿನಿಟ್ ಎಕ್ಸ್ ಚೇಂಜ್ ಆಫ್ ಡೈ (ಎಸ್.ಎಮ್.ಇ.ಡಿ)

ಎಸ್.ಎಮ್.ಇ.ಡಿ ಅಂದರೆ ಒಂದು ಅಂಕೆಯಿಂದ ಕೂಡಿರುವ ನಿಮಿಷದಲ್ಲಿ (9 ನಿಮಿಷಗಳಿಗಿಂತ ಕಡಿಮೆ) ಡೈ (ಫಿಕ್ಸ್ಚರ್ ಅಥವಾ ಸೆಟಪ್) ಬದಲಾಯಿಸುವುದು, ಎಂಬುದಾಗಿ ಇದರ ಸಾಮಾನ್ಯವಾದ ಅರ್ಥ. ಬೃಹತ್ ಪ್ರೆಸ್ ಮಶಿನ್ ಗಳಲ್ಲಿ ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಆಪರೇಟರ್ ಗೆ ಇದಕ್ಕೆ ಕೆಲವೇ ಸೆಕಂಡುಗಳು ಮೀಸಲಾಗಿರುತ್ತವೆ. ಆದರೆ ಅದೇ ಪ್ರೆಸ್ ನಲ್ಲಿ ಯಾವುದೇ ಇನ್ನೊಂದು ಭಾಗದ ಸೆಟಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ, ಎಷ್ಟೋ ಗಂಟೆಗಳ ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಉತ್ಪಾದನೆಯ ನಷ್ಟವಾಗುತ್ತದೆ. ಈ ನಷ್ಟವನ್ನು ತಡೆಯಲು ಅಥವಾ ನಷ್ಟವನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಡೈ ಸೆಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹೆಚ್ಚಾಗಿ ಎಸ್.ಎಮ್.ಇ.ಡಿ.ಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಸಾಮಾನ್ಯವಾಗಿ ಯಾವುದೇ ಮಶಿನ್ ಗಳ ರಚನೆಯಲ್ಲಿ ಸೆಟಪ್ ಬದಲಾಯಿಸುವಾಗ ಪ್ರಾಮುಖ್ಯವಾಗಿ ಈ ಕೆಳಗಿನ ಮೂರು ಅಂಶಗಳನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ.

• ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯಲು ಫಿಕ್ಸ್ಚರ್

• ಕಾರ್ಯವಸ್ತುವನ್ನು ದೃಢವಾಗಿ ಬಿಗಿ ಮಾಡಲು ಇರುವ ರಚನೆ (ಕ್ಲ್ಯಾಂಪ್ ಪಟ್ಟಿ ಅಥವಾ ಬ್ಲಾಕ್)

• ಬೋರಿಂಗ್ ಬಾರ್ ಅಥವಾ ಬೋರಿಂಗ್ ಟೂಲ್ ಹೋಲ್ಡರ್

ನಾವು ಸೂಚಿಸಿರುವ ಮಶಿನ್ ನ ಕಲ್ಪನೆಯಲ್ಲಿ ಮೇಲಿನ ಮೂರೂ ಅಂಶಗಳನ್ನು ಶಾಸ್ತ್ರೋಕ್ತವಾದ ರೀತಿಯಲ್ಲಿ ನಿರ್ವಹಿಸಲು ಕೆಲವೇ ಸೆಕಂಡು ಅಥವಾ ನಿಮಿಷಗಳ ಕಾಲಾವಧಿ ಸಾಕಾಗುವಂತಹ ಮಶಿನ್ ನ ರಚನೆಯನ್ನು ಮಾಡಿದೆವು.

ಫಿಕ್ಸ್ಚರ್ ಬದಲಾವಣೆಗೋಸ್ಕರದ ರಚನೆ

ಯಾವುದೇ ಫಿಕ್ಸ್ಚರ್ ಸ್ಥಿರವಾಗಿ ಅಳವಡಿಸಲು ಆ ಮಶಿನ್ ನ ಅಥವಾ ಟೇಬಲ್ ನ ಸರ್ಫೇಸ್, ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯನ್ನು ಪಡೆಯಲು ಯಾವುದೇ ಒಂದು ಉಟ್ಟಮಟ್ಟದ ರೆಫರನ್ಸ್ (ಲೊಕೇಶನ್) ಮತ್ತು ದೃಢವಾಗಿರುವ ಕ್ಲ್ಯಾಂಪ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಈ ಮೂರೂ ಅಂಶಗಳನ್ನು ಸುಲಭೀಕರಿಸಲಾಗಿದೆ. ಅಂದರೆ ಅವುಗಳನ್ನು ಬದಲಾಯಿಸುವುದು ಸುಲಭ ಮತ್ತು ಸಮಯವೂ ಉಳಿಯುತ್ತದೆ. ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯ ಸಾಮರ್ಥ್ಯವನ್ನು ಪಡೆಯುವಲ್ಲಿ ಸರ್ಫೇಸ್ ಶುಚಿ ಮಾಡುವುದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ.

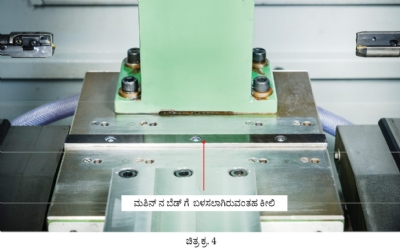

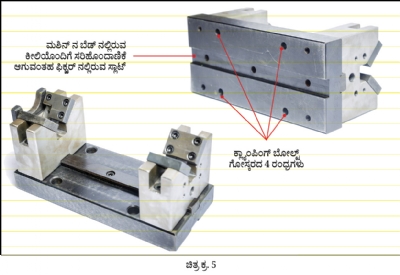

ನಾವು ತಯಾರಿಸಿರುವ ರಚನೆಯಲ್ಲಿ ಮಶಿನ್ ನ ಬೆಡ್ ನಲ್ಲಿ ಒಂದು ಚೌಕೋನಾಕಾರದ ಸ್ಲಾಟ್ ರೆಫರನ್ಸ್ ಎಂಬುದಾಗಿ ತಯಾರಿಸಿದೆವು ಮತ್ತು ಅದರಲ್ಲಿ ಒಂದು ಕೀಲಿಯನ್ನು ಅಳವಡಿಸಿದೆವು. (ಚಿತ್ರ ಕ್ರ. 4) ಅದರ ಅಕ್ಷವನ್ನು ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷಗಳಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಇರಬಲ್ಲದು ಈ ಕುರಿತು ಮಶಿನ್ ಬೆಡ್ ನ ಫಿನಿಶ್ ಮಶಿನಿಂಗ್ ನ ಸಮಯದಲ್ಲಿ ಖಾತರಿ ವಹಿಸಲಾಯಿತು. ಅದಕ್ಕೆ ಸರಿಹೊಂದಾಣಿಕೆಯಾಗುವಂತಹ ಒಂದು ಸ್ಲಾಟ್ ಪ್ರತಿಯೊಂದು ಭಾಗದ ಫಿಕ್ಸ್ಚರ್ ನ ಕೆಳಭಾಗದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಳವಡಿಸಿದೆವು. (ಚಿತ್ರ ಕ್ರ. 5) ಅಲ್ಲದೇ ಪ್ರತಿಯೊಂದು ಫಿಕ್ಸ್ಚರ್ ಮಶಿನ್ ನ ಬೆಡ್ ನಲ್ಲಿ ಹಿಡಿಯಲು ನೀಡಿರುವ ರಂಧ್ರಗಳನ್ನು ಸರಿಸಮಾನವಾದ ದೂರದಲ್ಲಿ ಅಳವಡಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಕೇವಲ ನಾಲ್ಕು ಬೋಲ್ಟ್ ಗಳನ್ನು ಸಡಿಲವಾಗಿರಿಸಿ ಯಾವುದೇ ಫಿಕ್ಸ್ಚರ್ ಕೆಲವೇ ಸೆಕಂಡುಗಳಲ್ಲಿ ಮಶಿನ್ ನಿಂದ ಕೆಳಗೆ ತೆಗೆಯಲಾಯಿತು. ಅಲ್ಲದೇ ಇನ್ನೊಂದು ಭಾಗದ ಫಿಕ್ಸ್ಚರ್ ಚೌಕೋನದ ಕೀಲಿಯ ರೆಫರನ್ಸ್ ಪಡೆದು ಅದನ್ನು ಅಳವಡಿಸಿರುವುದನ್ನು ಖಾತರಿ ವಹಿಸಿದೆವು. ಕೆಲವೇ ಸೆಕಂಡುಗಳಲ್ಲಿ ನಾಲ್ಕು ಬೋಲ್ಟ್ ಗಳ ಸಹಾಯದಿಂದ ಹಿಡಿಯುವುದು ಸಾಧ್ಯವಾಯಿತು.

ಕ್ಲ್ಯಾಂಪ್ ಪಟ್ಟಿ ಅಥವಾ ಬ್ಲಾಕ್ ನ ಬದಲಾವಣೆಗೋಸ್ಕರದ ರಚನೆ

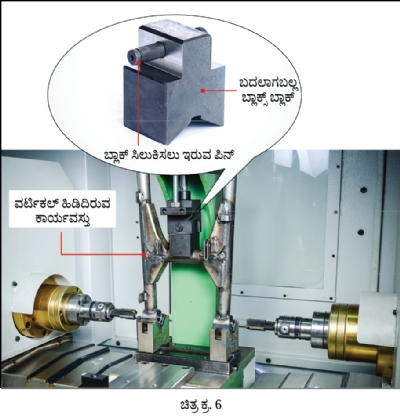

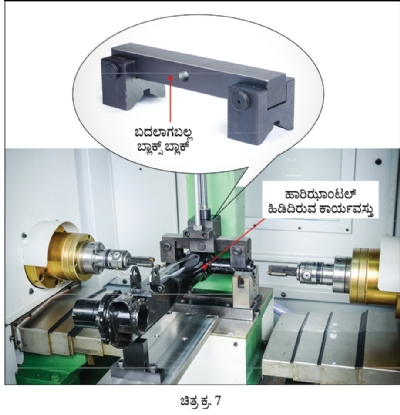

ಚಿತ್ರ ಕ್ರ. 6 ಮತ್ತು 7 ರಲ್ಲಿ ಎರಡು ಬೇರೆ ಬೇರೆ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ಹಿಡಿದಿರುವುದು ಕಂಡುಬರುತ್ತದೆ. ಸೆಟಪ್ ಬದಲಾಯಿಸುವಾಗ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸಿಲಿಂಡರ್ ನ ಬಾರ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುವ ಬ್ರೆಕೆಟ್ ನಲ್ಲಿ ರಂಧ್ರದ ಮೂಲಕ ಒಂದು ಪಿನ್ ತೆಗೆದು ಮೊದಲ ಬ್ಲಾಕ್ ಬದಿಗೆ ಇಡುವುದು ಮತ್ತು ಅದರ ಜಾಗದಲ್ಲಿ ಇನ್ನೊಂದು ಸೂಕ್ತವಾಗಿರುವ ಬ್ಲಾಕ್ ಅಳವಡಿಸಿ ಆ ಪಿನ್ ಮತ್ತೆ ಅದೇ ಜಾಗದಲ್ಲಿ ಅಳವಡಿಸುವಂತಹ ಸುಲಭವಾದ ಕೆಲಸವನ್ನು ನಿಗದಿಸಲಾಯಿತು. ಈ ಕೆಲಸಕ್ಕೆ ಮತ್ತೆ ಕೆಲವೇ ಸೆಕಂಡುಗಳೇ ಬೇಕಾಗುತ್ತವೆ.

ಬೋರಿಂಗ್ ಬಾರ್ ಅಥವಾ ಟೂಲ್ ಹೋಲ್ಡರ್ ನ ಬದಲಾವಣೆ ಅಥವಾ ಸೆಟಿಂಗ್ ಗೋಸ್ಕರದ ರಚನೆ

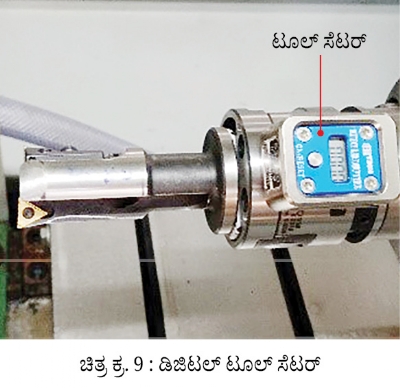

ಈ ಮಶಿನ್ ನಲ್ಲಿ ಸೂಚಿಸಿರುವ ಬೋರಿಂಗ್ ನ ಟೂಲ್ ಹೋಲ್ಡರ್ (ಬೋರಿಂಗ್ ಬಾರ್) ಕೂಡಾ ಒಂದು ಹೆಸರಾಂತ ಜರ್ಮನ್ ಕಂಪನಿಯು ತಯಾರಿಸಿರುವ ವಿಶೇಷವಾದ ಮತ್ತು ಪರಿಪೂರ್ಣವಾದ ಡಿಸೈನ್ ಆಗಿತ್ತು. (ಚಿತ್ರ ಕ್ರ. 8) ಈ ಟೂಲ್ ಹೋಲ್ಡರ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಅಳವಡಿಸುವಾಗ ಪ್ರಮಾಣೀಕರಿಸಿರುವ (ಸ್ಟ್ಯಾಂಡರ್ಡೈಜ್ಡ್) ಒಂದು ವ್ಯಾಸದಲ್ಲಿ ನಿರ್ದೋಷವಾಗಿ ಗೈಡ್ ಮಾಡಿ ಇಡಲಾಗುತ್ತದೆ ಮತ್ತು ಒಂದು ನಿರ್ಧಾರಿತ ತ್ರಿಜ್ಯದಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಬೋಲ್ಟ್ ಇಟ್ಟು ಬಿಗಿಯಾಗಿ ಹಿಡಿದಿಡಲಾಗುತ್ತದೆ. ಈ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳ ಇನ್ನೊಂದು ವೈಶಿಷ್ಟ್ಯವೆಂದರೆ ಈ ಮಶಿನ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುವಾಗ ಡಿಜಿಟಲ್ ಟೂಲ್ ಸೆಂಟರ್ ನ ಸಹಾಯದಿಂದ ಕನಿಷ್ಠ ಎರಡು ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು – ಕಡಿಮೆ ಮಾಡಬಹುದಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಬೋರ್ ನ ಗಾತ್ರವು ನಾಲ್ಕು ಮೈಕ್ರಾನ್ ನಷ್ಟು ನಿಯಂತ್ರಿಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 9) ಈ ಎರಡೂ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಬೋರಿಂಗ್ ಟೂಲ್ ಬದಲಾಯಿಸುವುದು ಅಥವಾ ಕೆಲವೇ ನಿಮಿಷಗಳಲ್ಲಿ ಅದರ ಸೈಜ್ ಸೆಟ್ ಮಾಡುವುದು ಸಾಧ್ಯ.

ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದ ಎಸ್.ಎಮ್.ಇ.ಡಿ.ಯ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಸೆಟಪ್ ಬದಲಾಯಿಸುವಾಗ ವ್ಯರ್ಥವಾಗುವ ಸಮಯವು ನಗಣ್ಯವಾಗಿ ಉತ್ಪಾದಕತೆಯು ವೃದ್ದಿಸಿತು ಅಲ್ಲದೇ ಉತ್ಪಾದನೆಯ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆಯಾಯಿತು.

2. ಫುಲ್ ಪ್ರೂಫಿಂಗ್ (ಪೋಕಾ-ಯೋಕೆ)

ಫುಲ್-ಪ್ರೂಪಿಂಗ್ ಈ ಕಲ್ಪನೆಯ ಮೂಲ ಕಾರಣವೆಂದರೆ ಯಾವುದೇ ಯಂತ್ರಣೆಯ ಕೆಲಸದ ರೀತಿಯಲ್ಲಿ ಮಾನವ ಹಸ್ತಕ್ಷೇಪದಿಂದ ಉದ್ಭವಿಸುವ ತಪ್ಪುಗಳನ್ನು ತಡೆಯುವುದು. ಕೆಲವು ಕೆಲಸಗಳ ಗುಣಮಟ್ಟವು ವಿಶಿಷ್ಟ ಕೆಲಸಗಾರರು ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿದ್ದರೆ ನಿರಂತರತೆಯು ಲಭಿಸುತ್ತದೆ, ಎಂಬುದನ್ನು ನಾವು ತುಂಬಾ ಸಲ ಗಮನಿಸುತ್ತೇವೆ. ಕಾರಣ ಅವರಲ್ಲಿರುವ ತಿಳುವಳಿಕೆ ಮತ್ತು ಅನುಭವ ಇದರಿಂದಾಗಿ ಕೆಲಸದ ರೀತಿಯಲ್ಲಿ ಚಿಕ್ಕಪುಟ್ಟ ಅಂಶಗಳನ್ನು ಕೆಲಸಗಾರರು ತಿಳಿದುಕೊಂಡಿರುತ್ತಾರೆ. ಉದಾಹರಣೆ, ಕಾರ್ಯವಸ್ತುವನ್ನು ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಹೇಗೆ ಅಳವಡಿಸಬೇಕು, ಎಲ್ಲಿ ಒರಗಿಸಬೇಕು, ಎಲ್ಲಿ ಮತ್ತು ಎಷ್ಟು ಒತ್ತಡವನ್ನು ನೀಡಿ ಹಿಡಿಯಬೇಕು, ಇತ್ಯಾದಿ. ಹಲವಾರು ಕಾರಣಗಳಿಂದಾಗಿ ಈ ಕೆಲಸಗಾರರು ಗೈರುಹಾಜರಾದಲ್ಲಿ ಕಡಿಮೆ ಉತ್ಪಾದನೆ ಅಥವಾ ಅದರಲ್ಲಿ ರಿಜೆಕ್ಷನ್ ಆಗುವಂತಹ ಪರಿಣಾಮಗಳು ಸಂಭವಿಸುತ್ತವೆ. ಇದನ್ನು ಶಾಶ್ವತವಾಗಿ ತಡೆಯಲು ಹಲವಾರು ಸೂಕ್ಷ್ಮ ಅಂಶಗಳ ಕಡೆಗೆ ಗಮನ ಹರಿಸಿ ಅವುಗಳಿಗೆ ಸೂಕ್ತವಾದ ಉಪಾಯಗಳನ್ನು ಮಾಡಿ, ಸಂಭವಿಸುವಂತಹ ರಿಜೆಕ್ಷನ್ ಗಳನ್ನು ತಡೆಯುವುದು ಸಾಧ್ಯ. ಇಂತಹ ಕಾರ್ಯಪದ್ಧತಿಗೆ ಫುಲ್-ಪ್ರೂಫಿಂಗ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಅಂದರೆ ಯಾರೇ ಹೊಸ ಕೆಲಸಗಾರರ ಸೇರ್ಪಡೆಯಾದರೂ ಕೂಡಾ ಅದರಿಂದಾಗಿ ಯಾವುದೇ ರೀತಿಯ ಅಪಾಯವು ಉಂಟಾಗುವುದಿಲ್ಲ. ಜಪಾನಿ ಭಾಷೆಯಲ್ಲಿ ಇದನ್ನೇ ಪೋಕಾ-ಯೋಕೆ ಎಂದು ಕರೆಯುತ್ತಾರೆ.

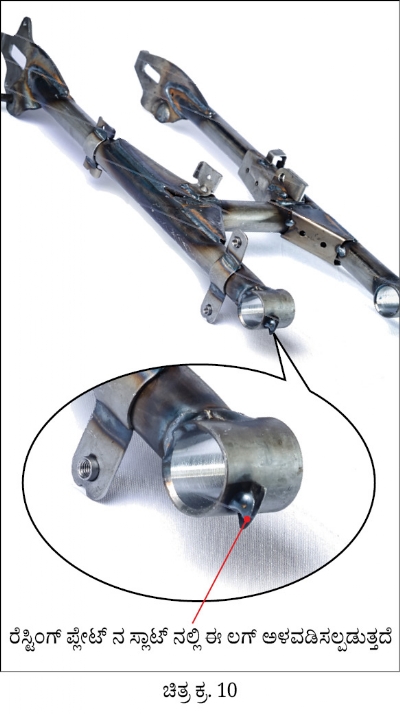

ನಮ್ಮ ಈ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಯಾವ ಜಾಗದಲ್ಲಿ ಮತ್ತು ಎಷ್ಟು ಒತ್ತಡವನ್ನು ನೀಡಿ ಹಿಡಿಯುವುದು ಎಂಬುದನ್ನು ಕಂಪ್ಯೂಟರ್ ನಿಂದಲೇ (ಪ್ರೊಗ್ರಾಮ್) ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಕಾರ್ಯವಸ್ತು ವಿರುದ್ಧವಾಗಿ ಅಳವಡಿಸಲ್ಪಟ್ಟಿದ್ದಲ್ಲಿ ಸಂಭಾವ್ಯ ರಿಜೆಕ್ಷನ್ ನ ಅಪಾಯವು ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ನಾವು ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಒರಗಿಸುವ ಭಾಗದಲ್ಲಿ ಒಂದು ಸ್ಲಾಟ್ ಮಾಡಿದೆವು. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತು ಒಂದು ವಿರುದ್ಧವಾಗಿ ಅಳವಡಿಸಲ್ಪಟ್ಟರೂ ಕೂಡಾ ಅದು ಸರಿಯಾಗಿ ಒರಗಲಾರದು. ಅಲ್ಲದೇ ಸಂಭವಿಸಬಲ್ಲ ರಿಜೆಕ್ಷನ್ ತಡೆಯಬಹುದು (ಚಿತ್ರ ಕ್ರ. 10 ಮತ್ತು 11)

3. ಪರಿಪೂರ್ಣ ಬೋರಿಂಗ್ ಟೂಲ್ ನ ಬಳಕೆ

ಈ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಒಂದು ಹೆಸರಾಂತ ಜರ್ಮನ್ ಕಂಪನಿಯು ತಯಾರಿಸಿರುವ ಟೂಲ್ ಹೋಲ್ಡರ್ ಸೂಚಿಸಲಾಯಿತು ಮತ್ತು ಅದನ್ನು ಬಳಸಲಾಯಿತು. ಪ್ರತಿಸಲ ಸ್ಪಿಂಡಲ್ ನಿಂದ ತೆಗೆದು ಅಳವಡಿಸುವ ಪುನರಾವರ್ತನೆಯ ಸಾಮರ್ಥ್ಯವು ಈ ಟೂಲ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿದೆ, ಇದು ಪ್ರಶಂಸನೀಯವಾಗಿದೆ. ಇದರೊಂದಿಗೆ ಈ ಡಿಜಿಟಲ್ ಟೂಲ್ ಸೆಟರ್ ಕೂಡಾ ಬಳಸುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ ಮತ್ತು ನಿಖರವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಈ ಮಶಿನ್ ನಲ್ಲಿ ಉತ್ಪಾದನೆ, ಅದರ ಗುಣಮಟ್ಟ ಮತ್ತು ಅದರಲ್ಲಿರುವ ನಿರಂತರತೆಯೂ ಭರವಸೆಯನ್ನು ನೀಡಿತು.

4. ಮಶಿನ್ ನ ಜೋಡಣೆ ಮಾಡುವಾಗಲೇ ಗುಣಮಟ್ಟದ ಹೊಂದಾಣಿಕೆ

ಯಾವುದೇ ಎಸ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಲಭಿಸುವಂತಹ ಗುಣಮಟ್ಟದ ಸ್ತರವು ಆಯಾ ಮಶಿನ್ ನ ರಚನೆಯಿಂದ ನಿರ್ದೋಷವಾದ ಮಶಿನಿಂಗ್ ನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಮಶಿನ್ ನ ತಯಾರಿಕೆ ಶಾಸ್ತ್ರೋಕ್ತ ಮತ್ತು ಶಿಸ್ತುಬದ್ಧವಾಗಿ ಇರದಿದ್ದಲ್ಲಿ ಪ್ರಾರಂಭದಲ್ಲಿ ಕೆಲವು ಮೈಕ್ರಾನ್ ಗಳ ವ್ಯತ್ಯಾಸ ಅಥವಾ ಎರರ್ ಗಳು ಅಂತಿಮವಾದ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಹಲವಾರು ಪಟ್ಟು ಕಂಡುಬರುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ನಾವು ಈ ಮಶಿನ್ ನ ರಚನೆಯಲ್ಲಿ ಗೈಡ್ ವೇಯ ಫಿನಿಶ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವಾಗ ಅದರ ಬೋರಿಂಗ್ ಹೆಡ್ ಸ್ಥಿರವಾಗಬಲ್ಲ ಸರ್ಫೇಸ್ ನ್ನು ಮತ್ತು ಒಂದು ಬದಿಯಲ್ಲಿ ರೆಫರನ್ಸ್ ಇರುವ ಎಡ್ಜ್ ನ ಸರ್ಫೇಸ್, ಇವೆರಡನ್ನೂ ಒಂದೇ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಮಾಡಲಾಯಿತು. ಇದರಿಂದಾಗಿ ನಂತರ ಮಾಡಲಾಗುವಂತಹ ಜೋಡಣೆಯಲ್ಲಿ ಎರಡೂ ಬೋರಿಂಗ್ ಬಾರ್ ನ ಅಕ್ಷದ ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿಯು ಸಹಜವಾಗಿ ಲಭ್ಯವಾಯಿತು ಮತ್ತು ಅದು ಭವಿಷ್ಯತ್ಕಾಲದಲ್ಲಿ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆಯೂ ಕಡಿಮೆಯಾಯಿತು. ಈ ಮಶಿನ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಯಂತ್ರಣೆಯ ಕುರಿತು ಸ್ಪಷ್ಟವಾದ ಮಾಹಿತಿಯು ಲಭಿಸಲು ಅದರ ವಿಡಿಯೊ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿರುವ QR ಕೋಡನ್ನು ತಮ್ಮ ಮೊಬೈಲ್ ನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

ವಿಶೇಷವಾದ ಕೆಲಸಕ್ಕೆ ತಯಾರಿಸಲಾಗುವ ಎಸ್.ಪಿ.ಎಮ್. ಡಿಸೈನ್ ಮಾಡುವಾಗಲೂ ಸಂಪೂರ್ಣ ಪ್ರಕ್ರಿಯೆ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಾಗ ಅದು ಎಷ್ಟು ಲಾಭಕಾರಿಯಾಗಬಲ್ಲದು ಎಂಬ ಅಂಶವು ಈ ಲೇಖನದಿಂದ ತಿಳಿಯುತ್ತದೆ.