ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಧಾರಿಸುವ ಟೂಲಿಂಗ್

13 May 2021 16:00:12

ಈ ಹಿಂದಿನ ಒಂದು ಸಂಚಿಕೆಯಲ್ಲಿ ಒಂದು ಚಿಕ್ಕ ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿ ವಿ.ಎಮ್.ಸಿ. ಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಬಳಸುವುದನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಪ್ರಸ್ತುತ ಈ ಸಂಚಿಕೆಯಲ್ಲಿ ಅದಕ್ಕಿಂತ ವಿಭಿನ್ನವಾದ ಆದರೆ ಅನೇಕ ವಿಧದ ವಿ.ಎಮ್.ಸಿ.ಗಳನ್ನು ತಯಾರಿಸುವ ಹೆಸರಾಂತ ಕಂಪನಿಯಲ್ಲಿಯೇ ವಿ.ಎಮ್.ಸಿ.ಯನ್ನು ಹೇಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ.

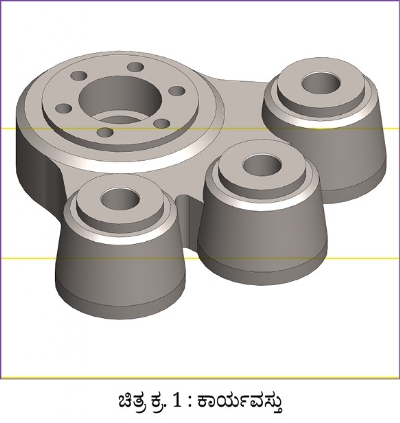

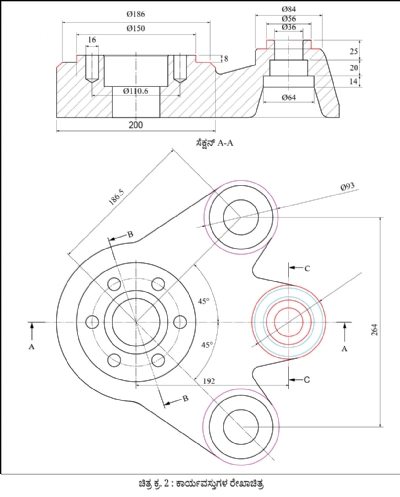

ಈ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಒಂದು ವಿಶಿಷ್ಟ ರೀತಿಯ ಕಾರ್ಯವಸ್ತುವನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1). ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರವು Ø 150 ಮಿ.ಮೀ. + Ø 186 ಮಿ.ಮೀ. ರಂಧ್ರವನ್ನು ಚ್ಯಾಂಫರ್ ನೊಂದಿಗೆ ಪ್ಲಂಜ್ ಟೂಲ್ ನಿಂದ ಮಾಡುವುದು ಅಸಾಧ್ಯವಾಗಿತ್ತು. ಕಾರಣ ವಿ.ಎಮ್.ಸಿ.ಯ ಪಿಕ್ ಅಪ್ ಆರ್ಮ್ ಇಷ್ಟು ದೊಡ್ಡದಾದ ಕಟರ್ ಎತ್ತುತ್ತಿರಲಿಲ್ಲ. ಹೊರಭಾಗದಲ್ಲಿ ಕೈಯಿಂದ ಕಟರ್ ಅಳವಡಿಸಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಯಿತು. ಆದರೆ ಅದಕ್ಕೆ ಹೆಚ್ಚು ಸಮಯ ತಗಲುತ್ತಿದ್ದರಿಂದ ಉತ್ಪಾದಕತೆಯು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ. ತುಂಬಾ ಹಗುರವಾದ, ಕಡಿಮೆ ತೂಕದ ಕಟರ್ ಮಾಡಿಯೂ ಇದನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಗುತ್ತಿರಲಿಲ್ಲ. ಇದರಿಂದಾಗಿ Ø 150 ಮಿ.ಮೀ. + Ø 186 ಮಿ.ಮೀ. ಚ್ಯಾಂಫರ್ ಆಪರೇಶನ್ ನೊಂದಿಗೆ ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಲೋಹಗಳನ್ನು ಹಿಡಿದಿಟ್ಟು ಲೇಥ್ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿತ್ತು ಮತ್ತು ಇನ್ನಿತರ ರಂಧ್ರಗಳನ್ನು ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಹಾಗೆಯೇ Ø 110.6 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚು ಇರುವ ಟ್ಯಾಪಿಂಗ್ ಕೂಡಾ ಆಗಲೇ ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿಯೇ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಹಿಂಭಾಗದ ಫೇಸ್ ನ ಬೇರೆ ಸೆಟಿಂಗ್ ನಲ್ಲಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಸೆಟಿಂಗ್ ಹೆಚ್ಚಾಗಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯು ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ.(ಚಿತ್ರ ಕ್ರ. 2)

ಉತ್ಪಾದನೆಯಲ್ಲಿ ಹೆಚ್ಚಳವನ್ನು ಮಾಡಲು ನಾವು ಅನೇಕ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ಒಟ್ಟಾಗಿ ಮಾಡಿದೆವು ಮತ್ತು ಒಂದೇ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಸಂಪೂರ್ಣ ಕಾರ್ಯವಸ್ತು ಹೊರಗೆ ಹೇಗೆ ಬರಬಲ್ಲದು ಎಂಬುದರ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದೆವು. ಇದರ ಕುರಿತು ಗಮನ ಹರಿಸಿದಾಗ ಇದರಲ್ಲಿರುವ ಮಿತಿಗಳು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂದವು. ಆದ್ದರಿಂದ ನಾವು ಟರ್ನಿಂಗ್ ನಿಲ್ಲಿಸುವ ನಿರ್ಧಾರವನ್ನು ಮಾಡಿದೆವು.

ನಾವು ಇಂಟರ್ ಪೊಲೇಶನ್ ಮಾಡುವ ಪ್ರಸ್ತಾಪವನ್ನು ನೀಡಿದೆವು. ಪ್ರಾರಂಭದಲ್ಲಿ ಇದನ್ನು ಸಾಲಿಡ್ ಕಾರ್ಬೇಡ್ ಎಂಡ್ ಮಿಲ್ಸ್ ಗಳ ಮೂಲಕ ಮಾಡಲಾಯಿತು. ತುಂಡಿನ ಉದ್ದ ಮತ್ತು ಅಗಲ ತುಂಬಾ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಎಂಡ್ ಮಿಲ್ ನ ಬಾಳಿಕೆಯು ಕಡಿಮೆಯಾಗಿತ್ತು ಮತ್ತು ಅದರ ಹೊರತಾಗಿ ತುಂಡಾದ ಸೀಳಿನಿಂದಾಗಿ ಟೂಲ್ ತುಂಡಾಗುತ್ತಿತ್ತು.

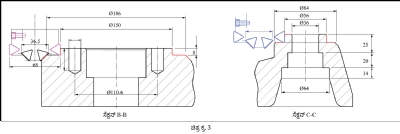

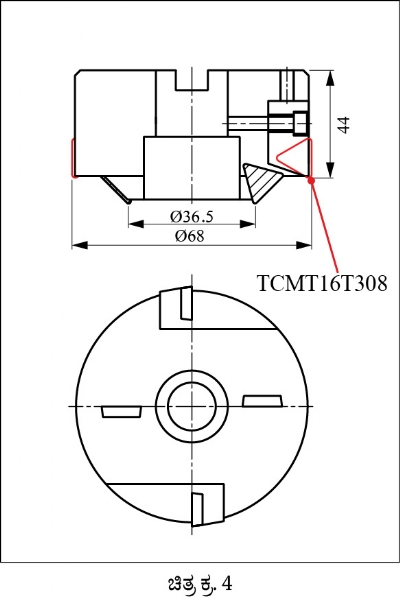

ಇದರಿಂದಾಗಿ ನಾವು ಇನ್ಸರ್ಟ್ ಇರುವ ಎಂಡ್ ಮಿಲ್ ಬಳಸುವುದನ್ನು ನಿರ್ಧರಿಸಿದೆವು. ಒಂದು ಇದನ್ನು ಬಳಸುವುದು ಸುಲಭ ಅನಿಸಿದ ನಂತರ ನಾವು ಇಂತಹ ಒಂದು ಮಿಶ್ರ ಲೋಹಗಳಿರುವ ಕಟರ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದೆವು. ಇದರಿಂದ Ø 150 ಮಿ.ಮೀ. ಮತ್ತು Ø 186 ಮಿ.ಮೀ. ವ್ಯಾಸ ಮತ್ತು ಚ್ಯಾಂಫರ್ ಒಮ್ಮೆಯೇ ಕತ್ತರಿಸುವುದು ಸಾಧ್ಯವಿತ್ತು. (ಚಿತ್ರ ಕ್ರ. 3 ಮತ್ತು 4) ಇಂಟರ್ ಪೊಲೇಶನ್ ನಿಂದ ಈ ಕೆಲಸವನ್ನು ಮಾಡುವುದನ್ನು ನಿರ್ಧರಿಸಲಾಯಿತು.

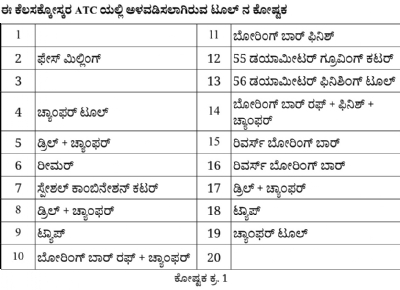

ಚ್ಯಾಂಫರ್ ನಲ್ಲಿ ಗಾತ್ರದ ನಿಯಂತ್ರಣೆಯು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಆದ್ದರಿಂದ ನಾವು ಕಟರ್ ನಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಗೆ ಅಕ್ಷೀಯ ಸರಿಹೊಂದಾಣಿಕೆಯನ್ನು ಅಳವಡಿಸಿದೆವು. ಈ ಕಟರ್ ಎಲ್ಲ ಬದಿಗಳಲ್ಲಿಯೂ ತಿರುಗಲು ಅದರ ಹೊರ ಭಾಗದ ವ್ಯಾಸವನ್ನು 68 ಮಿ.ಮೀ.ನಷ್ಟು ಸೀಮಿತಗೊಳಿಸಲಾಯಿತು. ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದೇ ಸಮಯದಲ್ಲಿ ಚ್ಯಾಂಫರ್ ತಯಾರಾಗುವಂತಹ ರೀತಿಯಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಅಳವಡಿಸಿ Ø 56 ಮಿ.ಮೀ.ನ ಮೂರು ರಂಧ್ರಗಳನ್ನು ಇದೇ ಕಟರ್ ನಿಂದ ತಯಾರಿಸುವುದನ್ನು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಒಂದೇ ಕಟರ್ ನ ಸಹಾಯದಿಂದ ಇಂಟರ್ ಪೊಲೇಶನ್ ನಿಂದ ಎಲ್ಲಿ ರೀತಿಯ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲಾಯಿತು. ಇಲ್ಲಿ Ø 56 ಮಿ.ಮೀ.ಗೆ ಆಕಾರದ ಮಿತಿ ಇರುವುದರಿಂದ ಇಂಟರ್ ಪೊಲೇಶನ್ ನಿಂದ ರಫಿಂಗ್ ಮಾಡಿ ಹಿಂಭಾಗದಲ್ಲಿ ಒಂದು ಬೋರಿಂಗ್ ಬಾರ್ ನಿಂದ ಫಿನಿಶಿಂಗ್ ಮಾಡಲಾಯಿತು. ಈ ರೀತಿಯಲ್ಲಿ ಕೆಲಸವು ಹಿಡಿತದಲ್ಲಿ ಬರುತ್ತಿದ್ದಂತೆ ಅದರ ಸೆಟಪ್ ನಲ್ಲಿ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಇದಕ್ಕೋಸ್ಕರ ದೊಡ್ಡ ಆಕಾರವಿರುವ ಮತ್ತು ಕಡಿಮೆ ತೂಕ ಇರುವ ಒಂದು ಕಟರ್ ತಯಾರಿಸಿದೆವು. ಅದರ ಗಾತ್ರದಿಂದಾಗಿ ATC ಯ ಪಕ್ಕದಲ್ಲಿರುವ ಎರಡು ಟೂಲ್ ಗಳ ಜಾಗವನ್ನು ಆಕ್ರಮಿಸಿದರೂ ಕೂಡಾ ಎಲ್ಲ ಟೂಲ್ ಗಳ ATC ಯ ಉಳಿದ ಜಾಗದಲ್ಲಿ ಅಳವಡಿಸಿ ಸಂಪೂರ್ಣ ಕಾರ್ಯವಸ್ತುವನ್ನು ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ನಿರ್ವಹಿಸುವಲ್ಲಿ ನಾವು ಯಶಸ್ವಿಯಾದೆವು. (ಕೋಷ್ಟಕ ಕ್ರ. 1).

ಎರಡು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಟೇಬಲ್ ನಲ್ಲಿ ಅಕ್ಕಪಕ್ಕದಲ್ಲಿ ಸೆಟ್ ಮಾಡಿ ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಸಂಪೂರ್ಣ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವುದ ಸಾಧ್ಯವಾಯಿತು. ಈ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಈ ಹಿಂದೆ ಒಂದು ಲೇಥ್ ಮತ್ತು ಎರಡು ವಿ.ಎಮ್.ಸಿ. ಸೆಟಪ್ ನ ಆವಶ್ಯಕತೆ ಇತ್ತು.

ಒಮ್ಮೆ ಈ ಕೆಲಸದ ಪದ್ಧತಿಯನ್ನು ಪ್ರಾರಂಭಿಸಿದ ನಂತರ ಅದೇ ರೀತಿಯ ಕೆಲಸದಲ್ಲಿ ಹೆಚ್ಚಳವಾಯಿತು. ಮೂರು ವಿಧದ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ನಾವು ಡ್ರಿಲ್ಲಿಂಗ್ ಟ್ಯಾಪಿಂಗ್ ನ ಸಮಯವನ್ನು ವ್ಯರ್ಥಗೊಳಿಸುವಂತಹ ಕೆಲಸವನ್ನು ಡ್ರಿಲ್ ಟ್ಯಾಪ್ ಸೆಂಟರ್ ನಲ್ಲಿ ನಿರ್ವಹಿಸಲು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಎಲ್ಲ ಮೂರು ವಿಧದ ಕೆಲಸದಲ್ಲಿರುವ ಇನ್ನಿತರ ಕೆಲಸಗಳನ್ನು ವಿ.ಎಮ್.ಸಿ.ನಲ್ಲಿಯೇ ನಿರ್ವಹಿಸಲಾಯಿತು.

ವಿವಿಧ ಮಶಿನ್ ಗಳನ್ನು ಬಳಸುವುದನ್ನು ತಡೆಯುವುದು ಮತ್ತು ಆಪರೇಶನ್ ನ ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಿ ವಸ್ತುಗಳನ್ನು ನಿರ್ವಹಿಸುವ ಕೆಲಸವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು, ಇದಕ್ಕೋಸ್ಕರ ಇದು ಒಂದು ಉಚ್ಚಮಟ್ಟದ ಉದಾಹರಣೆಯಾಗಿದೆ. ಅಂತಿಮವಾಗಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಲಭ್ಯವಿರುವ ಮಶಿನ್ ಗಳನ್ನು (ಡ್ರಿಲ್ ಟ್ಯಾಪ್ ಸೆಂಟರ್) ಬಳಸಿ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸರಿಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಲಾಯಿತು, ಇದು ಹೆಚ್ಚುವರಿ ಲಾಭವೆಂದು ಹೇಳಬಹುದು.

ಈ ಕೆಲಸಕ್ಕೆ ಈ ಹಿಂದೆ ಬೇಕಾಗಿದ್ದ ಸಿ.ಎನ್.ಎನ್. ಲೇಥ್ ಬರಿದಾಗಿರಿಸುವುದು ಕೂಡಾ ಒಂದು ಮುಖ್ಯವಾದ ಯಶಸ್ಸಾಗಿತ್ತು. ಅಲ್ಲದೇ ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಕೆಲಸವನ್ನ ಪೂರ್ತಿಗೊಳಿಸುವುದು ಸಾಧ್ಯವಿರುವುದರಿಂದ ಉತ್ಪಾದನೆಯು ಸುಲಲಿತವಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು.