ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು

08 Apr 2021 11:26:46

ಟರ್ನಿಂಗ್ ಇದೊಂದು ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ಶಾಪ್ ನಲ್ಲಿ ಲಭ್ಯವಿರುವ ಮತ್ತು ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸಲು ಮಾಡಲಾಗುವ ಮೂಲಭೂತವಾದ ಕೆಲಸವಾಗಿದೆ. ಇದು ಸುಲಭ ಮತ್ತು ಲಾಭಕಾರಿಯಾದ ಕೆಲಸವಾಗಿದೆ. ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಸುಮಾರು ಶೇಕಡಾ 50 ರಷ್ಟು ಭಾಗಗಳನ್ನು ಟರ್ನಿಂಗ್ ಯಂತ್ರಣೆಯಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ. ಉಚ್ಚಮಟ್ಟದ ಟರ್ನಿಂಗ್ ರೀತಿಯಲ್ಲಿ ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕು.

1. ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ರೇಟ್, ಸೀಳಿನ ಆಳ, ಟೂಲ್ ಗಳಿಗೆ ಬೇಕಾಗುವ ಮಟೀರಿಯಲ್ ಗಳ ಆಯ್ಕೆ, ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮ್, ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯ ವ್ಯವಸ್ಥೆ ಮುಂತಾದವುಗಳು ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಪ್ರಮುಖ ಅಂಶಗಳಾಗಿವೆ.

2. ಡ್ರಾಯಿಂಗ್ ಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಭಾಗಗಳ ಟಾಲರನ್ಸ್ ಮತ್ತು ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ ಇವುಗಳನ್ನು ನಿಖರವಾಗಿ ಪಾಲಿಸಿ ಮಾಡಲಾಗುವ ಮಶಿನ್ ಟೂಲ್ ಗಳ ವಿವಿಧ ಭಾಗಗಳನ್ನು ಹೇಗೆ ಬಳಸಲಾಗುತ್ತದೆ. ಇತ್ಯಾದಿ ಅಂಶಗಳನ್ನು ಅರಿತು ಮಶಿನ್ ನ ಚಟುವಟಿಕೆಗಳನ್ನು ಆಪ್ಟಿಮೈಜ್ ಮಾಡುವಂತಹ ಒಂದು ಚಾತುರ್ಯತೆಯುಳ್ಳ ನೋಟ. ಉಚ್ಚಗುಣಮಟ್ಟದ ಯಾವ ಯಾವ ಉತ್ಪಾದನೆಯ ರೀತಿಗಳು ತಮಗೆ ಒಟ್ಟಾರೆ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಅವಿಭಾಜ್ಯ ಅಂಗಗಳಾಗಬಲ್ಲವು, ಎಂಬುದರ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ.ಈ ಲೇಖನದಲ್ಲಿ ಮೇಲಿನ ಅಂಶಗಳಲ್ಲಿ ಎರಡನೇ ವಿಷಯದ ಕುರಿತು ಮತ್ತು ಅದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಕಲ್ಪನೆಗಳ ಕುರಿತು ವಿಮರ್ಶೆಯನ್ನು ಮಾಡಲಾಗಿದೆ.

ವ್ಯವಸಾಯದ ದೃಷ್ಟಿಯಲ್ಲಿ ಟರ್ನಿಂಗ್

• ISO 6/7 ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಗುಣಮಟ್ಟದ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಿ ಹೆಚ್ಚು ಮೌಲ್ಯವೃದ್ಧಿಯ ಗುರಿಯನ್ನು ಇಟ್ಟುಕೊಳ್ಳುವುದು.

• ತಮ್ಮ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ವಿವಿಧ ಮಶಿನ್ ಗಳ ನಿಖರತೆಯ ಹಂತದ ಮ್ಯಾಪಿಂಗ್ ಮಾಡುವುದು ಮತ್ತು ಆಯಾ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಸೂಕ್ತವಾದ ಮಶಿನ್ ಗಳನ್ನು ಬಳಸುವುದು.

• ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಲೋಹಗಳನ್ನು ಹೊರ ತೆಗೆಯುವ ಮಶಿನ್ ಫಿನಿಶಿಂಗ್ ಮಶಿನ್ ನಿಂದ ಬೇರ್ಪಡಿಸುವುದು.

• ಮಶಿನ್ ನಿಂದ ಚಿಪ್ ಗಳನ್ನು ತೆಗೆಯುವ ಸಮಯವನ್ನು ಹೆಚ್ಚಿಸುವುದು.

• ಯಂತ್ರಣೆಯ ಆವರ್ತನೆಯ ಸಮಯವನ್ನು ಆಪ್ಟಿಮೈಜ್ ಮಾಡುವುದು.

• ಝೀರೋ ರಿಜೆಕ್ಷನ್ ಮಾಡುವುದು.• ಗ್ರಾಹಕರಿಗೆ ನೀಡಲಾಗಿರುವ ಸಮಯದಲ್ಲಿಯೇ ವಸ್ತುಗಳನ್ನು ತಲುಪಿಸುವುದರ ಕುರಿತು ನಿರ್ಧರಿಸುವುದು.

• ಯಾವುದೇ ಯಂತ್ರಭಾಗಗಳ ಅಂತಿಮ ಎಕ್ಸಿಯಲ್ ಮತ್ತು ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ ಮಶಿನ್ ಟೂಲ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಮುಂದಿನ ಘಟಕಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

• ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್

• ಚಕಿಂಗ್ ನ ರೀತಿ

• ಟೂಲ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಇವುಗಳ ಹೊಂದಾಣಿಕೆ

• ಟರೇಟ್

• ಅಕ್ಷೀಯ ಚಟುವಟಿಕೆಗಳಿಗೆ ಬಳಸಲಾಗುವ ಮಶಿನ್ ಟೂಲ್ ಸ್ಲೈಡ್

ಮಶಿನ್ ಟೂಲ್ ಗಳ ನಿಖರತೆ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ಟಾಲರನ್ಸ್ ನಲ್ಲಿರುವ ಪರಸ್ಪರ ಸಂಬಂಧ

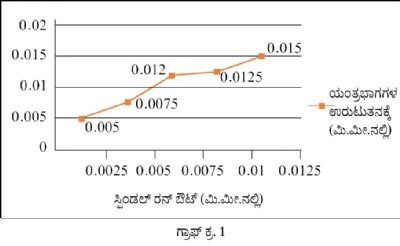

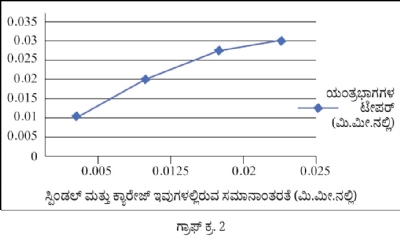

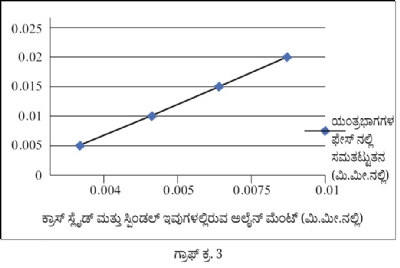

ಸಂದರ್ಭ : ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಇಂಜಿನಿಯರಿಂಗ್ ಟೆಕ್ನಾಲಾಜಿ (ನಾಲ್ಕನೇ ಆವೃತ್ತಿ) ಸೆರೋಪ್ ಕಾಲ್ಪಾಕಿಯಾನ್, ಸ್ಟಿವನ್ ಆರ್. ಶ್ಮಿಡ್. ಗ್ರಾಫ್ ಕ್ರ. 1, 2 ಮತ್ತು 3 ಗಳಲ್ಲಿ ಮಶಿನ್ ಭಾಗಗಳಲ್ಲಿರುವ ನಿಖರತೆಯ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ದೋಷದಲ್ಲಾಗುವ ಪರಿಣಾಮಗಳನ್ನು ತೋರಿಸಲಾಗಿದೆ.

ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್

• ಈ ಮೌಲ್ಯವು ಎರಡು ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ, ಮೊದಲನೆಯದಾಗಿ ನೋಜ್ ಮತ್ತು ಫೇಸ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸುವ ಕೆಲಸ. ಆಯಿಲ್ ಸ್ಟೋನ್ ನಿಂದ ಶುಚಿಗೊಳಿಸಬೇಕು (ಎಂದಿಗೂ ಎಮರಿ ಪೇಪರ್ ಬಳಸಬಾರದು) ಮತ್ತು ಅದನ್ನು ಒರೆಸಿದ ನಂತರ ಮತ್ತೆ ಅಳತೆಯನ್ನು ಮಾಡಬೇಕು. ಹೀಗೆ ಮಾಡಿದಲ್ಲಿ ಅದರಲ್ಲಾದ ಸುಧಾರಣೆಗಳು ಗಮನಕ್ಕೆ ಬರುತ್ತವೆ.

• ಕೆಲಸ ನಿರ್ವಹಣೆಯ ನಂತರವೂ ನಿಗದಿಸಿರುವ ರನ್ ಔಟ್ ಲಭಿಸದಿದ್ದಲ್ಲಿ OEM ಸೇವೆಯನ್ನು ಪೂರೈಸುಪ ಸಿಬ್ಬಂಧಿಯ ಮೂಲಕ ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಬದಲಾಯಿಸಿಕೊಳ್ಳಬೇಕು.

• ಆರು ತಿಂಗಳಿಗೊಮ್ಮೆ ಈ ಮೌಲ್ಯಗಳನ್ನು ನಿಯಮಿತವಾಗಿ ಪರಿಶೀಲಿಸುವುದು ಒಳ್ಳೆಯ ರೀತಿಯಾಗಿದೆ.

ಚಕ್

• ಈ ಕುರಿತು ಒಂದು ಉದಾಹರಣೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಕಾರ್ಯವಸ್ತುಗಳ ರೇಡಿಯಲ್ ರನ್ ಔಟ್ 20 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಮಶಿನ್ ನ ಮುಖ್ಯ ಸ್ಪಿಂಡಲ್ ಎರಡು ಮೈಕ್ರಾನ್ ಗಳಲ್ಲಿ ತಿರುಗುತ್ತದೆ. ಅಂದರೆ ಚಕ್ ನ ರೇಡಿಯಲ್ ರನ್ ಔಟ್ 7 ರಿಂದ 10 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕು. ಎಕ್ಸಿಸ್ ರನ್ ಔಟ್ ನ ಮೌಲ್ಯವು ಅದರ ಅರ್ಧ ಇರಬಲ್ಲದು. ಯಾಂತ್ರಿಕತೆಯಲ್ಲಿ ಕೆಳಗೆ ಸರಿದಂತೆ ಟಾಲರನ್ಸ್ ಯಾವಾಗಲೂ ಹಾಳಾಗುತ್ತವೆ. ಆದ್ದರಿಂದ 20 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಟಾಲರನ್ಸ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪಡೆಯುವಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯುವ ವ್ಯವಸ್ಥೆಯು ಟಾಲರನ್ಸ್ ನ ಅರ್ಧದಿಂದ ಮೂರನೇ ಒಂದಂಶದ ಮೌಲ್ಯದಲ್ಲಿ ನಡೆಯುವಂತಿರಬೇಕು.

• ಚಕ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ (ಅದನ್ನು ಸ್ಪಿಂಡಲ್ ಫ್ಲಂಜ್ ಎಂದೂ ಕರೆಯುತ್ತಾರೆ) ಮತ್ತು ಚಕ್ ಎಂಬ ಎರಡು ಭಾಗಗಳಿರುತ್ತವೆ.

• ಮೊದಲು ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ ಅಳವಡಿಸಬೇಕು (ಮೌಂಟ್) ಮತ್ತು ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಚಕ್ ಇರುವಲ್ಲಿ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಸ್ ರನ್ ಔಟ್ ಪರಿಶೀಲಿಸಬೇಕು. ಈ ಮೌಲ್ಯವು 3 ರಿಂದ 4 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕು. ಪರೀಕ್ಷಿಸಲು ಒಂದು ಮೈಕ್ರಾನ್ ಡಯಲ್ ನಿರ್ದೇಶಕ ಬಳಸಬೇಕು.

• ಸ್ಪಿಂಡಲ್ ನೋಜ್ ಗಳು ಶಂಕಾಕೃತಿಯಲ್ಲಿದ್ದಲ್ಲಿ ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ ಗೋಸ್ಕರ ಯಾವುದೇ ರೇಡಿಯಲ್ ಹೊಂದಾಣಿಕೆಯನ್ನು ಮಾಡಲಾರೆವು. ಒಂದು ವೇಳೆ ಸಮಾನಾಂತರವಾದ ನೋಜ್ ಇದ್ದಲ್ಲಿ ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಸ್ವಲ್ಪ ತಟ್ಟಿ ಅದನ್ನು ಕಾಂನ್ಸೆಂಟ್ರಿಕ್ ಮಾಡಬಹುದು. ಗೃಹಿಸಿರುವ ಮೌಲ್ಯಗಳಿಗೆ ಉತ್ಪಾದಕರು ನೀಡುವ ಸ್ಪೆಸಿಫಿಕೇಶನ್ ನ ಸಂದರ್ಭವನ್ನು ವೀಕ್ಷಿಸಬೇಕು.

• ಬ್ಯಾಕ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಚಕ್ ಮೌಂಟ್ ಮಾಡಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಅವುಗಳಲ್ಲಿರುವ ಪರಸ್ಪರ ಸಂಪರ್ಕವು ಸಮಾನಾಂತರವಾಗಿರಬೇಕು.

• 3 ಜಾ ಇರುವ ಚಕ್ ಗೋಸ್ಕರ ರೇಡಿಯಲ್ ರನ್ ಔಟ್ ನ 10 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಮೌಲ್ಯವನ್ನು ಪಡೆಯಬಹುದು.

• ಡೈಫ್ರೇಮ್ ಚಕ್, ಕಾಲೇಟ್ ಚಕ್ ಮತ್ತು ಹೈನ್ ಬುಖ್ ಚಕ್ ಇವುಗಳಿಗೋಸ್ಕರ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಸ್ ರನ್ ಔಟ್ 3 ರಿಂದ 4 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಅಳವಡಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದೊಂದು ತುಂಬಾ ಮಹತ್ವಪೂರ್ಣವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.

• ಚಕ್ ನ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಸ್ ರನ್ ಔಟ್ ಪರಿಶೀಲಿಸುವಾಗ ವಿವಿಧ ಚಕ್ ಗಳಿಗೋಸ್ಕರ ಅನೇಕ ರೀತಿಯ ಪರೀಕ್ಷೆಯ ಕ್ಷೇತ್ರಗಳಿರಬಲ್ಲವು. ಇದಕ್ಕೋಸ್ಕರ ಚಕ್ ಮ್ಯಾನ್ಯುವಲ್ ಪರಿಶೀಲಿಸಬೇಕು.

3 ಜಾ ಚಕ್

• ಯಂತ್ರಣೆಯ ಮೊದಲ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಮತ್ತು ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ 20 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಹೆಚ್ಚು ಯಾವುದೇ ಭಾಗದಲ್ಲಿ ಇರುವಂತಹ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯೋಗ್ಯವಾಗಿರುತ್ತವೆ.

• 3 ಜಾ ಚಕ್ ನ ರೇಡಿಯಲ್ ರನ್ ಔಟ್ ಸುಮಾರು 0.025 ರಿಂದ 0.035 TIR ನಷ್ಟು ಇರುತ್ತದೆ.

• ಸಾಫ್ಟ್ ಜಾ ಬೋರಿಂಗ್ ಮಾಡಿದ ನಂತರ ಪ್ರಾರಂಭದಲ್ಲಿ 0.015 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ರೇಡಿಯಲ್ ರನ್ ಔಟ್ ಸಿಗುತ್ತದೆ. ಆದರೆ ಹಲವಾರು ಗಂಟೆಗಳು ಇದನ್ನು ನಡೆಸಿದ ನಂತರ ಅದರ ಮೌಲ್ಯವು ಬದಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಸಾಫ್ಟ್ ಜಾ ನಲ್ಲಿ ಮತ್ತೆ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

• ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಸಾಫ್ಟ್ ಜಾ ಗೆ ಬೋರಿಂಗ್ ಮಾಡಲು ಸುಮಾರು 60 ನಿಮಿಷಗಳು ಬೇಕಾಗುತ್ತವೆ.

• 1000 ಆರ್.ಪಿ.ಎಮ್.ನ ನಂತರ ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಬಲದಿಂದಾಗಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನ ಬಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

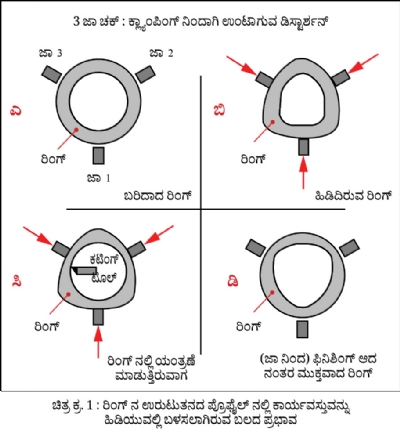

• ಯಂತ್ರಭಾಗಗಳ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಲೋಂಬಿಂಗ್ ಹೇಗಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಚಕ್ ನ ಇನ್ನಿತರ ವಿಧಗಳು

ER ಕಾಲೇಟ್ ಇರುವಂತಹ ಕಾಲೇಟ್ ಚಕ್ 3 ಜಾ ಗಳಿರುವ ಚಕ್ ಗಿಂತ ಹೆಚ್ಚು ನಿಖರತೆಯನ್ನು ನೀಡುತ್ತವೆ. ಪ್ರಿಸಿಜನ್ ಕಾಲೇಟ್ ಬಳಸಿದಲ್ಲಿ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ನಿಖರತೆಯು ಲಭಿಸುತ್ತದೆ. ಸೀಳಿನ ಆಳದ ಮಿತಿಯೇ ಕಾಲೇಟ್ ನ ಚಕ್ ನಲ್ಲಿರುವ ತೊಡಕಾಗಿದೆ. ಕಾರಣ ಸೀಳಿನ ಆಳವು ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಯಂತ್ರಭಾಗದ ಅಕ್ಷವು ಬಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

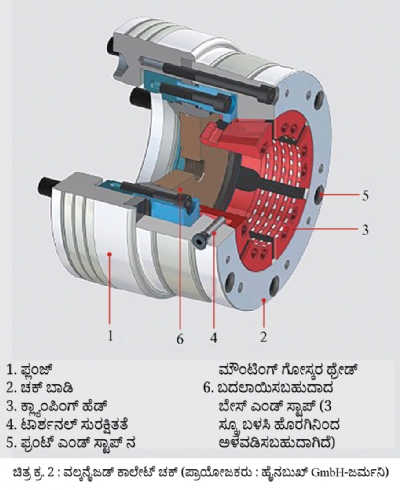

ವಲ್ಕನೈಜ್ಡ್ ಕಾಲೇಟ್ ಚಕ್ (ಚಿತ್ರ ಕ್ರ. 2) ಇದೊಂದು ಶ್ರೇಷ್ಠ ಶ್ರೇಣಿಯಲ್ಲಿರುವ ಚಕ್ ಆಗಿರುತ್ತದೆ. ಇದು ತುಂಬಾ ಉಚ್ಚಗುಣಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಈ ಕಾಲೇಟ್ ನ ಡಿಸೈನ್ ನಿಂದ ಯಂತ್ರಭಾಗಗಳ ಶೇಕಡಾ 90 ರಷ್ಟು ಕ್ಷೇತ್ರವನ್ನು ನಿರ್ಧರಿಸಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ತುಂಬಾ ದೃಢ ಮತ್ತು ಅತಿ ಹೆಚ್ಚು ನಿಖರವಾಗಿರುತ್ತದೆ.

ಈ ಕೆಳಗಿನ ಕೊರತೆಗಳಿಗೋಸ್ಕರ ಟರೇಟ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ.

• ಇಂಡೆಕ್ಸಿಂಗ್ ನ ನಿಖರತೆ

• ಸಮಾನಾಂತರ ಮತ್ತು ಲಂಬ ರೂಪದಲ್ಲಿ ಟ್ರಾವರ್ಸ್ ಗಳ ನಿಖರತೆ.

• ಟೂಲ್ ಹೋಲ್ಡರ್ ನ ಲೊಕೇಶನ್ ಸಿಸ್ಟಮ್

• ಲೈವ್ ಟರೇಟ್ ನ ಕುರಿತು ಡ್ರೈವ್ ನಟ್ ನ ಅಲೈನ್ ಮೆಂಟ್

• ಮಶಿನ್ ಟೂಲ್ ಗೈಡ್ ವೇಜ್

• ಸಂಪೂರ್ಣ ಟ್ರಾವರ್ಸ್ ನಲ್ಲಿ ಗೈಡ್ ವೇಯಲ್ಲಾಗುವ ಚಟುವಟಿಕೆಯು ಸಂಪೂರ್ಣವಾಗಿ ಸಮಾನಾಂತರವಾಗಿ ಅಥವಾ ವರ್ಟಿಕಲಿ ಆಗುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ.

• ಗೈಡ್ ವೇಯ ಚಟುವಟಿಕೆ ಮತ್ತು ಬಳಕೆಯಿಂದಾಗಿ ಸಡಿಲವಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಸರ್ವಿಸ್ ಇಂಜಿನಿಯರ್ ಟೇಪರ್ ಜಿಬ್ಸ್ ಬಳಸಿ ಸಡಿಲತನವನ್ನು ದುರಸ್ತಿ ಮಾಡಬಲ್ಲರು.

• ಗೈಡ್ ವೇಯ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿದ್ದು ಚೌಕಟ್ಟಾದ ಗೈಡ್ ವೇ ಹೆಚ್ಚು ನಿಖರತವಾಗಿರುತ್ತದೆ. ಅದರಲ್ಲಿ ಭಾರವನ್ನು ಸಾಗಿಸುವ ಸಾಮರ್ಥ್ಯವು ಹೆಚ್ಚು ಇರುತ್ತದೆ.

• LM ಗೈಡ್ ವೇ ಅತ್ಯಾಧುನಿಕವಾಗಿವೆ. ಅಲ್ಲದೇ ಅವುಗಳಲ್ಲಿ ನಿಖರತೆ ಮತ್ತು ಭಾರದ ಸಾಮರ್ಥ್ಯದ ವಿಭಿನ್ನ ಶ್ರೇಣಿಗಳು ಲಭ್ಯವಿವೆ.

• ಮಶಿನ್ ಟೂಲ್ ನಲ್ಲಿರುವ ಹೆಚ್ಚಿನ ಟ್ರಾವರ್ಸ್ ಒಂದಾದರೆ ಸಮಾನಾಂತರ ಅಥವಾ ಸಮಕೋನದಲ್ಲಿರುತ್ತವೆ. ಅದರಲ್ಲಿರುವ ಡಿಸ್ಟಾರ್ಶನ್ ಮಶಿನ್ ಮ್ಯಾನ್ಯುವಲ್ ನಲ್ಲಿ ನೀಡಿರುವ ಅಪೇಕ್ಷಿತ ಮಿತಿಯಲ್ಲಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಸ್ಥಿರ ಟೂಲ್ ಹೋಲ್ಡರ್

• ಕಟಿಂಗ್ ಬಲದಲ್ಲಿ ಟೂಲ್ ಹೋಲ್ಡರ್ ಅದರ ಆಕಾರವನ್ನು ಕಾಪಾಡುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಅದು ಬಗ್ಗಿರಬಾರದು ಅಥವಾ ಮಡಿಚಿರಬಾರದು. ಹಾಗೆಯೇ ಅದರ ಮಟೀರಿಯಲ್ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಗ್ಥ್ ಕನಿಷ್ಠ 900 N/mm2 ಇರಬೇಕು, ಎಂಬುದಾಗಿ DIN ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳಲ್ಲಿ ನಿರ್ದೇಶಿಸಲಾಗಿದೆ. ಅಗ್ಗವಾಗಿ ಸಿಗಬಲ್ಲ ಹಲವಾರು ಟೂಲ್ ಹೋಲ್ಟರ್ ಗಳಲ್ಲಿ ಹೆಚ್ಚಾಗಿ ಕಡಿಮೆ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಗ್ಥ್ ಇರುವ ಮಟೀರಿಯಲ್ ಬಳಸಲಾಗುತ್ತದೆ.

ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್

• ಕಳೆದ 15 ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಟರ್ನ್ ಮಿಲ್ ಸೆಂಟರ್ ಭಾರತದಲ್ಲಿ ಹೆಚ್ಚು ಹೆಸರುವಾಸಿಯಾಗಿವೆ. ಇದರಲ್ಲಿ ಟರೇಟ್ ಗೆ ಒಂದು ಸ್ವತಂತ್ರ AC ಸರ್ವೋ ಮೋಟರ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಇದು ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗೆ ಅದರ ಕೆಲಸದ ಜಾಗದಲ್ಲಿ (ವರ್ಕಿಂಗ್ ಸ್ಟೇಶನ್) ಡ್ರೈವ್ ಒದಗಿಸುತ್ತದೆ.

• ಪ್ರಸ್ತುತ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ವಿಕಸಿತ ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳು ಲಭ್ಯವಿವೆ. ಅಲ್ಲದೇ ಸುಮಾರು ಶೇಕಡಾ 50 ರಷ್ಟು ಆಫ್ ಸೆಂಟರ್ ಆಪರೇಶನ್ ಟರ್ನ್ ಮಿಲ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಪೂರ್ತಿಗೊಳಿಸಲ್ಪಡುತ್ತವೆ. (ಆಫ್ ಸೆಂಟರ್ ಅಂದರೆ ಯಂತ್ರಭಾಗಗಳು ಉರುಟಾಗಿ ತಿರುಗದಿರುವ ಯಂತ್ರಣೆ).

• ಉಚ್ಚಮಟ್ಟದ ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳಲ್ಲಿ ದೊಡ್ಡದಾದ, ಒಂದಕ್ಕೊಂದರಿಂದ ದೂರವಿರುವ ಬೇರಿಂಗ್ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದರಲ್ಲಿ ಡಬಲ್ ಸೀಲ್ ನ ರಕ್ಷಣೆ, ಕಾಂಪೆನ್ಶೇಶನ್ ಕಪಲಿಂಗ್ ಮತ್ತು ಕ್ವಿಕ್ ಚೇಂಜ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆಯು ಇರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ER ಕಾಲೇಟ್ ಅಥವಾ ಕ್ವಿಕ್ ಚೇಂಜ್ ಅಡಾಪ್ಟರ್ ಕ್ವಿಕ್ ಲೋಡ್ ಮಾಡಲು ಯೋಗ್ಯವಾಗಿರುತ್ತವೆ.

ಇಂಜಿನಿಯರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆಯು ಈ ಕೆಳಗಿನ ಅಂಶಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

• ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರ

• ಕಾರ್ಯವಸ್ತುವಿನ ಕಾಂಫಿಗರೇಶನ್

• ಕಟಿಂಗ್ ಸ್ಟೀಡ್/ ಫೀಡ್ ರೇಟ್/ ಶಕ್ತಿಯ ವ್ಯಾಪ್ತಿ (ಪವರ್ ರೇಂಜ್)

• ಉತ್ಪಾದನೆಯ ಪ್ರಮಾಣ

• ಡೈಮೆನ್ಶನಲ್ ಮತ್ತು ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ

• ಆಪರೇಶನ್ ನ ಸಂಖ್ಯೆ

• ಸರ್ಫೇಸ್ ಫಿನಿಶ್

ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆ : ಅಂಶಗಳು, ಸಂದರ್ಭ ಮತ್ತು ಟಾಲರನ್ಸ್

ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆಯಲ್ಲಿ ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆಯೊಂದಿಗೆ ನೇರವಾದ ಸಂಬಂಧಪಟ್ಟ ಆಕಾರದ ಕುರಿತು ನಾವು ತಿಳಿದುಕೊಳ್ಳೋಣ.

• ಡೇಟಮ್ ಸರ್ಫೇಸ್ ನಿರ್ಧರಿಸಬೇಕು.

• ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಡೇಟಮ್ ಸರ್ಫೇಸ್ ನ ಲೊಕೇಟಿಂಗ್ ನ್ನು ಸರ್ಫೇಸ್ ಎಂಬುದಾಗಿ ತಿಳಿಯಬೇಕು ಅಥವಾ ನಿರ್ಧರಿಸಬೇಕು.

• ಚಕಿಂಗ್ ಸಂದರ್ಭ ಮತ್ತು ಮೆಟ್ರಾಲಾಜಿ ಸಂದರ್ಭ ಸಮಾನವಾಗಿರುವುದನ್ನು ಖಾತರಿ ವಹಿಸಬೇಕು.

• ಯಾವ ಹವಾಮಾನದಲ್ಲಿ ಅಳತೆಯನ್ನು ಮಾಡಬೇಕೋ ಅದನ್ನು ನಿಗದಿಸಬೇಕು.

• ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ ಇದು ಕಂಪನಗಳು, ಚ್ಯಾಟರಿಂಗ್ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ಒರಟುತನಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟದ್ದಾಗಿರುತ್ತದೆ.

• SQC ನ ಕುರಿತು ಯಂತ್ರಭಾಗದ ಟಾಲರನ್ಸ್ ಮೂರನೇ ಒಂದಂಶ ಇದೆ, ಎಂಬುದಾಗಿ ತಿಳಿಯಬೇಕು.

• ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಿದಾಗ ಆಂತಾರಾಷ್ಟ್ರೀಯ ಟಾಲರನ್ಸ್ ಗ್ರೇಡ್ 12 (IT) ಇರುವ ರಂಧ್ರಗಳನ್ನು ಪಡೆಯಬಹುದು.

• ರಂಧ್ರಗಳಿಗೆ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದು, ಇದೊಂದು ಅಕ್ಷೀಯ ದುರಸ್ತಿಯ ಯಂತ್ರಣೆಯ ಕೆಲಸವಾಗಿದೆ ಮತ್ತು ಇದರಿಂದ IT 8 ರಿಂದ 9 ರಷ್ಟು ರಂಧ್ರಗಳು ಲಭಿಸುತ್ತವೆ.

• ರೀಮಿಂಗ್ ಇದೊಂದು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಸುಧಾರಿಸುವ ಯಂತ್ರಣೆಯ ಕೆಲಸವಾಗಿದೆ, ಇದರಿಂದಾಗಿ IT 8 ರಿಂತ 9 ರಷ್ಟು ರಂಧ್ರಗಳು ಲಭಿಸುತ್ತವೆ.

• ಬೋರಿಂಗ್ ಸರ್ವೋತ್ಕೃಷ್ಟವಾದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಇದರಿಂದ IT 5 ರಿಂದ 7 ರಷ್ಟು ಬೋರ್ ಸಿಗುತ್ತದೆ.

• ಒಂದು ವೇಳೆ ಡ್ರಿಲ್ಲಿಂಗ್ ಮೂಲಕ H10 ಫಿನಿಶ್ ಪಡೆಯಬೇಕಾದಲ್ಲಿ ಸಮಾನವಾದ ವೆಬ್ ದಪ್ಪವಿರುವ ವಿಶೇಷ ಡ್ರಿಲ್ ನ ಬೇಡಿಕೆಯನ್ನು ನೀಡಬೇಕು.

• ಸಾಮಾನ್ಯವಾಗಿ ಕಾಂಬಿನೇಶನ್ ಟೂಲ್ ಬಳಸಬಾರದು.

ಫಿಕ್ಸ್ಚರ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆಯ ಅಂಶಗಳು

• ಚಕ್/ ಫಿಕ್ಸ್ಚರ್ ನ ವಿಧಗಳಿಗೆ ಅನುಸಾರವಾಗಿ L/D ಅನುಪಾತ ಮತ್ತು ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಉದ್ದದ ಸರಿಸಮಾನತೆಯನ್ನು ಪರಿಶೀಲಿಸಬೇಕು.

• ಯಂತ್ರಭಾಗಗಳ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಪರೀಕ್ಷಿಸಬೇಕು.

• ಯಂತ್ರಭಾಗಗಳ ಮತ್ತು ಫಿಕ್ಸ್ಚರ್ ಇವುಗಳ ದೃಢತೆಯ ತಪಾಸಣೆಯನ್ನು ಮಾಡಬೇಕು. ಪುಲ್-ಬ್ಯಾಕ್ ನಿಂದ್ ಯಂತ್ರಭಾಗಕ್ಕೆ ದೃಢತೆಯು ಲಭಿಸುತ್ತದೆ.

• ಡೆಟಮ್ ಫೇಸ್, ಹಿಂಭಾಗದಲ್ಲಿ ಮತ್ತು ಮುಂಭಾಗದಲ್ಲಿ ರೆಸ್ಟಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯ.

• ಪುಲ್-ಬ್ಯಾಕ್ ರೆಸ್ಟ್ ಫೇಸ್ ನ ಸಮತಟ್ಟುತನವು 0.01 ರಿಂದ 0.02 ಮಿ.ಮೀ.ನಷ್ಟು ಮತ್ತು ಲೊಕೇಟಿಂಗ್ ಮತ್ತು ಕ್ಲ್ಯಾಂಪಿಂಗ್ ವ್ಯಾಸದ ಕುರಿತು ಸಮಕೋನವು 0.02 ಮಿ.ಮೀ. ನಷ್ಟು ಇರಬೇಕು.

• 3 ಜಾ ಚಕ್ ನ ಕುರಿತು L/D <1.5 ಇರುವ ಯಾವುದೇ ಯಂತ್ರಭಾಗಕ್ಕೆ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡಿದ ನಂತರ ಓರೆಯಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಅಕ್ಷೀಯ ಬಲವನ್ನು ಬಳಸಿ ಪುಲ್ ಬ್ಯಾಕ್ ಮಾಡಬೇಕು.

• ಯಂತ್ರಭಾಗಗಳ ವಾಲ್ ನಲ್ಲಿರುವ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನ ಶಕ್ತಿಯನ್ನು ಪರಿಶೀಲಿಸಬೇಕು. (ರೇಡಿಯಲ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಶಕ್ತಿ ಅಥವಾ ಸಂಪರ್ಕವುಂಟಾಗುವ ಕ್ಷೇತ್ರ)

• ಹೆಚ್ಚು ನಿಖರತೆಯು ಬೇಕಾದಲ್ಲಿ ಗ್ರೌಂಡ್ ಸೆಂಟರ್ ಬಳಸುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು.

• 0.005 ಮಿ.ಮೀ. ರನ್ ಔಟ್ ಇರುವ ಒಂದು ಒಳ್ಳೆಯದಾದ ರಿವಾಲ್ವಿಂಗ್ ಸೆಂಟರ್ ಇರಬೇಕು.

• ಥಂಬ್ ರೂಲ್ ನಂತೆ ಟೇಪರ್ ಮತ್ತು ಓವ್ಯಾಲಿಟಿಯಿಂದಾಗಿ ಉಂಟಾಗುವ ಅಡತಡೆಗಳು ಯಂತ್ರಭಾಗದ ಟಾಲರನ್ಸ್ ನ ಮೂರನೇ ಒಂದು ಭಾಗವಿರಬಲ್ಲದು, ಎಂಬುದನ್ನು ತಿಳಿಯಬೇಕು.

• ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ, ಪರ್ಪೆಂಡಿಕ್ಯುಲಾರಿಟಿ ಮತ್ತು ಸಮಾನಾಂತರತೆ ಇವುಗಳಲ್ಲಿ ಪರಸ್ಪರ ಅವಲಂಬಿಸಿರುವ ನಿರ್ದೋಷಗಳ ಕುರಿತಾದ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವಾಗ, ಎರಡಕ್ಕೂ ಸಂಬಂಧಪಟ್ಟ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಡೈಮೆನ್ಶನಲ್ ಟಾಲರನ್ಸ್ ಬೇಂಡ್ ನಿಂದ ಉಂಟಾಗುವ ಒಟ್ಟು ಫಲಿತಾಂಶದ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕು.

ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಪ್ರಕ್ರಿಯೆಯ ಯೋಜನೆ

• ಕನಿಷ್ಠ ಪ್ರಮಾಣದ ಸೆಟಪ್ ಮಾಡಬೇಕಾಗಬಹುದು, ಎಂಬುದನ್ನು ತಿಳಿಯಬೇಕು.

• ಮಶಿನ್ ನ ಉತ್ಪಾದಕತೆಯ ಸಮಯವನ್ನು ಹೆಚ್ಚು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಬಳಸಲು ವೇಗದಲ್ಲಿ ಬದಲಾವಣೆಯನ್ನುಂಟು ಮಾಡಬಲ್ಲ ಫಿಕ್ಸ್ಚರ್ ಮತ್ತು ಚಕ್ ಗಳನ್ನು ಬಳಸಬೇಕು.

• ಅದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಚಿಕ್ಕ ಆಫ್ ಸೆಂಟರ್ ಆಪರೇಶನ್ ಪೂರ್ತಿಗೊಳಿಸಲು ಟರ್ನ್ ಮಿಲ್ ಸೆಂಟರ್ ಬಳಸಬೇಕು.

• ಸಾಫ್ಟ್ ಜಾ ಬೋರಿಂಗ್ ಮಾಡುವಾಗ ಜಾ ನ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವಾಗ ಒಳಭಾಗದಲ್ಲಿ ಒಂದು ಚಿಕ್ಕ ಪ್ಲಗ್ ಅಳವಡಿಸಬೇಕು. ಇದೇ ಸರ್ವೋತ್ಕೃಷ್ಟ ಹೊರ ರಿಂಗ್ ಗಿಂತಲೂ ಒಳ್ಳೆಯ ರೀತಿಯಾಗಿದೆ.

• ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗುವ ಯಂತ್ರಭಾಗಗಳಿಗಿಂತ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಘಟಕಗಳ ಕಠಿಣತೆಯು ಸುಮಾರು 5 ರಿಂದ 10 HRc ಯಷ್ಟು ಹೆಚ್ಚಿರಬೇಕು.

• ಕಚ್ಚಾ ವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ಸೆರೇಟೆಡ್ ಜಾ ಬಳಸಬೇಕು. ಮುಂಚೆ ಟರ್ನಿಂಗ್ ಮಾಡಿರುವ ಮಟೀರಿಯಲ್ ಹಿಡಿಯಲು ನುಣುಪಾದ ಜಾ ಬಳಸಬೇಕು.

ಹಾರ್ಡ್ ಪಾರ್ಟ್ ಟರ್ನಿಂಗ್

• ಹಾರ್ಡ್ ಟರ್ನಿಂಗ್ ಇದೊಂದು ಕಠಿಣ ಮಾಡಿರುವ ಸ್ಟೀಲ್ ಗೆ (45 HRc ಗಿಂತ ಹೆಚ್ಚು) ಟರ್ನಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.

• 5120 ಸ್ಟೀಲ್ (62 HRc), 1050 ಸ್ಟೀಲ್ (62 HRc), 9310 (60 HRc) ಮತ್ತು 4320 ಸ್ಟೀಲ್ (60-62 HRc) ಇವುಗಳು ಹಾರ್ಡ್ ಟರ್ನಿಂಗ್ ಮಾಡಲು ಪ್ರಾತಿನಿಧಿಕವಾದ ಮಟೀರಿಯಲ್ ಗಳಾಗಿವೆ.

• ಕಠಿಣತೆ ಮಾಡಿರುವ ಸ್ಟೀಲ್ ನ ಬೇರಿಂಗ್, ಗಿಯರ್ ಮತ್ತು ಎಕ್ಸಲ್ ಶಾಫ್ಟ್ ತಯಾರಿಸಲು ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

• ಆವರ್ತನೆಯ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ಮಶಿನ್ ಟೂಲ್ ಗೋಸ್ಕರ ಹೂಡಲಾಗುವ ಬಂಡವಾಳದ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ನಿಖರತೆಯಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುತ್ತದೆ.

• ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ.

• ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ (ಎರಡು ಪಟ್ಟಿನಿಂದ ನಾಲ್ಕು ಪಟ್ಟು) ಲೋಹಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯಲಾಗುತ್ತದೆ.

• ಕಾರ್ಯವಸ್ತುವನ್ನು ಚಕ್ ನಲ್ಲಿ ಒಂದೇ ಬಾರಿ ಹಿಡಿದ ನಂತರ ಅನೇಕ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

• ಒದ್ದೆಯಾಗಿರುವ ಅಥವಾ ಒಣ ಯಂತ್ರಣೆಯ ಪರ್ಯಾಯಗಳು ಲಭ್ಯವಿವೆ.

• ದುಬಾರಿಯಾಗಿರುವ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನ ಬದಲಾಗಿ ಲಾಭಕಾರಿಯಾಗಿರುವ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ಬಳಸಲಾಗುತ್ತದೆ.

• ನಿರಂತರವಾಗಿ ± 0.005 ಮಿ.ಮೀ. ನಷ್ಟು ಡೈಮೆನ್ಶನಲ್ ಟಾಲರನ್ಸ್ ಸಿಗಬಲ್ಲದು.

ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ವ್ಯಾವಹಾರಿಕವಾದ ಸೂಚನೆ

• ಸೆಟಪ್ ಬದಲಾಯಿಸಲು ಕನಿಷ್ಠ ಸಮಯವನ್ನು ಖರ್ಚು ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಚಿಪ್ ತೆಗೆಯಲು ಹೆಚ್ಚು ಸಮಯವನ್ನು ವ್ಯರ್ಥ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ವಿಮರ್ಶೆ ಮಾಡಿ ನಿರ್ಧರಿಸಿರಿ.

• ಲೋಡ್ ಮಾಡುವ ಮುಂಚೆ ಕಾಸ್ಟಿಂಗ್ ಅಥವಾ ಪೋರ್ಜಿಂಗ್ ಅಥವಾ ಬಾರ್ ಸ್ಟಾಕ್ ನ ಮುಂಚಿನ ಸ್ಥಿತಿಯನ್ನು ಪರಿಶೀಲಿಸಬೇಕು.

• ಎಲ್ಲ ಟೂಲ್, ಸ್ಪೇನರ್ಸ್, ಎಲನ್ ಕೀ, ಅಳತೆ ಮಾಡುವ ಸಾಮಗ್ರಿಗಳು ಮತ್ತು ಟೂಲ್ ನ ಟಿಪ್ ಯೋಗ್ಯ ಸ್ಥಿತಿಯಲ್ಲಿ ಮತ್ತು ಸೂಕ್ತ ಜಾಗದಲ್ಲಿ ಇಡಬೇಕು.

• ಟೂಲ್ ಪ್ರೀಸೆಟರ್ ಬಳಸಬೇಕು.

• 1 ಮೈಕ್ರಾನ್ ಮತ್ತು 2 ಮೈಕ್ರಾನ್ ಡಯಲ್ ನಿರ್ದೇಶಕವನ್ನು ಬಳಸಬೇಕು.

• ಟಾರ್ಕ್ ರೇಂಚ್ ನ್ನು ಕಡ್ಡಾಯವಾಗಿ ಬಳಸಬೇಕು.

• ಒರಟಾದ ಮತ್ತು ತುಂಡಾಗಿರುವ ಟೂಲ್ ಗಳನ್ನು ಎಸೆಯಬೇಕು.

• ಸೆಟಪ್ ಪೂರ್ತಿಯಾದ ನಂತರ ಎಲ್ಲ ಫಿಕ್ಸ್ಚರ್, ಟೂಲ್ ಹೋಲ್ಡರ್, ಟೂಲ್ ಮತ್ತು ಉಪಕರಣಗಳು/ ಉಪಸಾಧನಗಳನ್ನು ಸ್ಟೋರ್ ನಲ್ಲಿ ಮತ್ತೆ ಇಡಬೇಕು.

• ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್ ಬಟ್ಟೆಯಿಂದ ಶುಚಿ ಮಾಡಬೇಕು. ತುಕ್ಕು ಹಿಡಿಯದಂತೆ ಸ್ಪ್ರೇ ಮಾಡಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಕಾಂಪ್ರೆಸ್ಡ್ ಗಾಳಿಯನ್ನು ಬಳಸಬಾರದು.

• ಯಾವುದೇ ಟೂಲ್ ಹೋಲ್ಡರ್ ಅಥವಾ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಉಷ್ಣತೆಯು 70° ಸೆಂಟಿಗ್ರೇಡ್ ಗಿಂತ ಹೆಚ್ಚಾಗಿರುವುದು ಕಂಡುಬಂದಲ್ಲಿ ತಕ್ಷಣ ಮೇಲ್ವಿಚಾರಕರಿಗೆ ತಿಳಿಸಬೇಕು.

• ಮುಖ್ಯ ಸ್ಪಿಂಡಲ್, ಲೈವ್ ಟೂಲ್ ಹೋಲ್ಡರ್, ಸ್ಲೈಡ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಬರುವ ಶಬ್ದದಿಂದ ಅವರ ಕೆಲಸವನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತಿದ್ದೆಯೇ ಇಲ್ಲವೇ ಎಂಬುದನ್ನು ತಿಳಿಯುವುದನ್ನು ಅರಿತುಕೊಳ್ಳಬೇಕು.

• ವೇಳಾಪಟ್ಟಿಗೆ ಅನುಸಾರವಾಗಿ ಮುತುವರ್ಜಿಯ ಮುನ್ನೆಚ್ಚರಿಕೆಗೋಸ್ಕರ ತಮ್ಮ ಮಶಿನ್ ಲಭ್ಯ ಮಾಡಿಕೊಡಬೇಕು.

• ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಯಾವಾಗಲೂ ಸೂಕ್ತ ಡ್ರಾಯಿಂಗ್ ಬಳಸಬೇಕು.

• ಯಾವುದೇ ಯಂತ್ರಭಾಗದ ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣಾ ವಿಭಾಗಕ್ಕೆ ಕಳುಹಿಸುವ ಮುನ್ನ ಅದನ್ನು ಸ್ವತಃ ಪರಿಶೀಲಿಸಬೇಕು.

• ಯಾವಾಗಲೂ ಸುರಕ್ಷೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಉಪಕರಣಗಳನ್ನು ಬಳಸಬೇಕು.