ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

13 Apr 2021 14:31:30

ಪ್ರಸ್ತುತ ಸ್ಪರ್ಧೆ ಮತ್ತು ತಾಂತ್ರಿಕ ಕ್ರಾಂತಿಯ ಯುಗದಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ಬದಲಾವಣೆಗಳಾಗಿವೆ. ಉತ್ಪಾದಿತ ವಸ್ತುಗಳ ಬಾಳಿಕೆಯನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ, ಅಲ್ಲದೇ ಈ ಅಪೇಕ್ಷೆಗಳು ವೃದ್ಧಿಸುತ್ತಲೇ ಇರಲಿವೆ. ತೀವ್ರವಾದ ಸ್ಪರ್ಧೆಯಿಂದಾಗಿ ಬೆಲೆಯನ್ನೂ ನಿಯಂತ್ರಿಸಿ ಮಿತಿಯಲ್ಲಿಡಬೇಕಾಗುತ್ತದೆ. ಉತ್ಪಾದಿತ ವಸ್ತುಗಳಲ್ಲಿರುವ ಘಟಕ ಭಾಗಗಳ ಆಯುಷ್ಯವು ಹೆಚ್ಚಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಗುಣಧರ್ಮಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಪಾರಂಪರಿಕವಾದ ಪ್ರಕ್ರಿಯೆಯಿಂದ (ಟರ್ನಿಂಗ್, ಮಿಲ್ಲಿಂಗ್) ಲಭಿಸುವ ಸರ್ಫೇಸ್ ನ ಸೀಮಿತವಾಗಿರುವ ಗುಣಮಟ್ಟದಿಂದಾಗಿ ಅಪೇಕ್ಷಿಸಿರುವ ಲಾಭವು ಲಭಿಸುವುದಿಲ್ಲ. ಅದರಲ್ಲಿಯೂ ಹಲವಾರು ವಿಶೇಷ ರೀತಿಯ ಸರ್ಫೇಸ್ ಪಡೆಯುವ ಪ್ರಯತ್ನಕ್ಕೆ ಪ್ರಾರಂಭವಾಯಿತು. ಈ ಪ್ರಯತ್ನದಿಂದಾಗಿ ಹಲವಾರು ವಿಶೇಷ ಗುಣಧರ್ಮಗಳಿರುವ ಸರ್ಫೇಸ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಇಂತಹ ವಿಶೇಷ ಗುಣಧರ್ಮಗಳೆಂದರೆ ಕಠಿಣ (ಹಾರ್ಡ್), ತುಕ್ಕುರೋಧಕ ಸರ್ಫೇಸ್, ಸವೆತರೋಧಕ ಸರ್ಫೇಸ್ ಮುಂತಾದವುಗಳು. ಇದರಿಂದಲೇ ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಉದಯವಾಯಿತು. ಮೊತ್ತ ಮೊದಲಾಗಿ 1930 ರಲ್ಲಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಆದರೆ ಇದನ್ನು ಸೀಮಿತವಾಗಿಯೇ ಬಳಸಲಾಯಿತು. ರೈಲ್ವೆಯ ಬೋಗಿಗಳ ಎಕ್ಸಲ್ ಗಳ ಬಾಳಿಕೆಯನ್ನು ವೃದ್ಧಿಸಲು ಇದನ್ನು ಬಳಸಲಾಗುತ್ತಿತ್ತು. 1960 ರಲ್ಲಿ ಇದನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಜಪಾನ್ ನಲ್ಲಿರುವ ವಾಹನೋದ್ಯೋಗಗಳಲ್ಲಿ ಬಳಸಲು ಪ್ರಾರಂಭಿಸಲಾಯಿತು.

ಬರ್ನಿಶಿಂಗ್ ಇದೊಂದು ಸುಪರ್ ಫಿನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಎರಡು ವಸ್ತುಗಳು ಒಂದಕ್ಕೊಂದು ತಿಕ್ಕಲ್ಪಡುವಾಗ ಎರಡು ಸರ್ಫೇಸ್ ಗಳಲ್ಲಿ ಬಲವುಂಟಾಗುತ್ತದೆ. ಕಡಿಮೆ ಕಠಿಣವಿರುವ ವಸ್ತುವಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುತ್ತದೆ. ಡಿಸ್ಟಾರ್ಶನ್ ನಲ್ಲಿ ಎರಡು ವಿಧಗಳಿವೆ. ಮೊದಲನೆಯದಾಗಿ ಡಿಸ್ಟಾರ್ಶನ್ ಮೊದಲ ಸ್ಥಿತಿಗೆ ಬರುತ್ತದೆ, ಇದನ್ನು ಇಲೇಸ್ಟಿಕ್ ಡಿಸ್ಟಾರ್ಶನ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಸ್ಪ್ರಿಂಗ್ ನಲ್ಲಿರುವ ಒತ್ತಡವನ್ನು ತೆಗೆದಲ್ಲಿ ಅದು ಮೊದನೆಯ ಸ್ಥಿತಿಗೆ ಬರುತ್ತದೆ. ಇದನ್ನು ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವ (ಇಲೆಸ್ಟಿಸಿಟಿ) ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ.

ಡಿಸ್ಟಾರ್ಶನ್ ನ ಇನ್ನೊಂದು ವಿಧವೆಂದರೆ, ಯಾವ ಡಿಸ್ಟಾರ್ಶನ್ ಮೊದಲನೆಯ ಸ್ಥಿತಿಗೆ ಬರುವುದಿಲ್ಲವೋ, ಶಾಶ್ವತವಾಗಿ ಆಕಾರವೂ ಬದಲಾಗುತ್ತದೆ. ಇದನ್ನು ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಸ್ಟಾರ್ಶನ್ ಎಂಬು ಹೇಳಲಾಗುತ್ತದೆ. ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಸ್ಟಾರ್ಶನ್ ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ನಾವು ತಿಳಿದುಕೊಳ್ಳೋಣ.

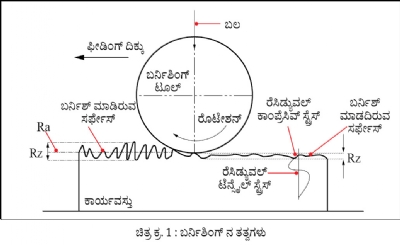

ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸಾಮಾನ್ಯ ಉಷ್ಣಾಂಶವಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಮಾಡಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತಾದ ಮೂಲಭೂತ ತತ್ವವನ್ನು ನೀಡಲಾಗಿದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಬಾಲ್ ನಿಂದ ಒತ್ತಡವು ಕಾರ್ಯನಿರತವಾಗಿದೆ. ಒತ್ತಡವು ಯೀಲ್ಡ್ ಸ್ಟ್ರೇಸ್ ಗಿಂತ ಹೆಚ್ಚು ಇರುವಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗಿರುವ ಮಟೀರಿಯಲ್ ನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತೆಳ್ಳಗಿನ ಸ್ತರವು ತಯಾರಾಗುತ್ತದೆ. ಇದನ್ನು ಸರ್ಫೇಸ್ ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಫಾರ್ಮೇಶನ್ (SPD) ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ತೆಳ್ಳಿಗಿನ ಸ್ತರದ ಕಠಿಣತೆ 10 HRC ಯಷ್ಟು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸವೆತರೋಧಕತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ.

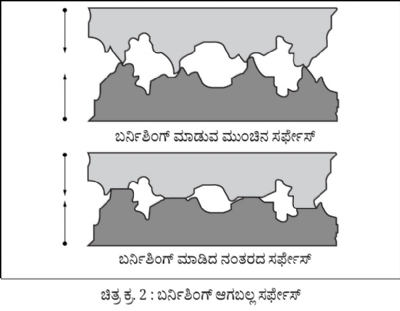

ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಮುಂಚೆ ಮಾಡಿರುವ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಸರ್ಫೇಸ್ ತಯಾರಾಗಿದೆ. ಆ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಮೇಲ್ಭಾಗದ ತುದಿಗಳ (ಕ್ರೆಸ್ಟ್) ಎತ್ತರವು ಬಲದಿಂದಾಗಿ ಕಡಿಮೆಯಾಗಿದೆ. ಆದ್ದರಿಂದ ಈ ಮಟೀರಿಯಲ್ ಕೆಳಗಿರುವ ಹೊಂಡಗಳಲ್ಲಿ ಒತ್ತಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಮೇಲ್ಭಾಗದ ತುದಿಯಲ್ಲಿ ಮತ್ತು ಹೊಂಡದಲ್ಲಿರುವ ಬಿಂದುಗಳಲ್ಲಿರುವ ದೂರವು ಕಡಿಮೆ ಆಗಿದ್ದರಿಂದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒರಟುತನವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಅಂದರೆ ಸರ್ಫೇಸ್ ಹೆಚ್ಚು ನುಣುಪಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಎರಡು ಸರ್ಫೇಸ್ ಗಳ ಒಂದೊಂದರಲ್ಲಿ ಸಂಪರ್ಕದಲ್ಲರುವ ಸರ್ಫೇಸ್ ನ ವಿಸ್ತೀರ್ಣವು ಹೆಚ್ಚಾಗುವುದರಿಂದ ಆ ಸರ್ಫೇಸ್ ನ ಬಾಳಿಕೆಯು ವೃದ್ಧಿಸುತ್ತದೆ. ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುವುದಿಲ್ಲ, ಆದರೆ ಸರ್ಫೇಸ್ ನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಮಾತ್ರ ಬದಲಾವಣೆಯಾಗುತ್ತದೆ ಮತ್ತು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟವು ಲಭಿಸುತ್ತದೆ.

ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅನೇಕ ರೀತಿಯಲ್ಲಿ ವರ್ಗೀಕರಿಸಬಹುದು. ಅದರಲ್ಲಿ ಯಾವ ವಿಧದ ಟೂಲ್ ಬಳಸಲಾಗಿದೆ, ಸರ್ಫೇಸ್ ನ ಜಾಮೆಟ್ರಿಯ ಆಕಾರ ಹೇಗಿದೆ, ಮುಂದಾತ ಅಂಶಗಳು ಅವಲಂಬಿಸಿರುತ್ತವೆ. ಟೂಲ್ ನ ಜಾಮೆಟ್ರಿಯು ಹೇಗಿದೆ ಎಂಬುದರಲ್ಲಿ ಅವಲಂಬಿಸಿರುವ ವಿಧಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ.

1. ಬಾಲ್ ಬರ್ನಿಶಿಂಗ್

2. ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್

1. ಬಾಲ್ ಬರ್ನಿಶಿಂಗ್

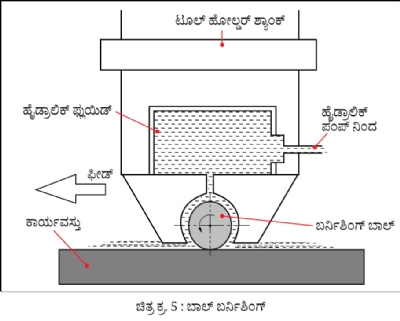

ಬಾಲ್ ಬರ್ನಿಶಿಂಗ್ ನಲ್ಲಿ ಒಂದು ಅಥವಾ ಅನೇಕ ಕಠಿಣ ಬಾಲ್ ಗಳನ್ನು ಒಂದೇ ಶ್ಯಾಂಕ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಈ ಶ್ಯಾಂಕ್ ಒತ್ತಡದಿಂದ ಕೂಡಿರುವ ಆಯಿಲ್ ನ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿರುತ್ತದೆ. ಈ ರೀತಿಯ ಒತ್ತಡವು ನಿರಂತರವಾಗಿ ಕಾರ್ಯನಿರತವಾಗಿರುತ್ತದೆ. ಅಂದರೆ ಈ ಬಾಲ್ ಪ್ರಕ್ರಿಯೆ ನಡೆಯುತ್ತಿರುವಾಗ (ಚಿತ್ರ ಕ್ರ. 5) ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನಿರಂತರವಾಗಿ ಒತ್ತಡ ನೀಡುತ್ತಾ ತನ್ನ ಸುತ್ತಮುತ್ತ ತಿರುಗುತ್ತದೆ. ಇದರಿಂದಾಗಿಯೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಆಗುತ್ತದೆ. ಬಾಲ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಉಂಟಾಗುವ ಒತ್ತಡವನ್ನು ಮತ್ತು ಆಯಿಲ್ ನ ಒತ್ತಡವನ್ನು ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಆಯಿಲ್ ನ ಬದಲಾಗಿ ಸ್ಪ್ರಿಂಗ್ ಕೂಡಾ ಬಳಸಬಹುದು.

2. ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್

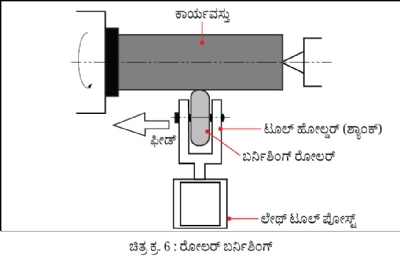

ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ನಲ್ಲಿ ಹೆಸರಿಗೆ ತಕ್ಕಂತೆ ಬಾಲ್ ನ ಬದಲಾಗಿ ರೋಲರ್ ಬಳಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 6 ಮತ್ತು 7 ರಲ್ಲಿ ಶ್ಯಾಂಕ್ ನಲ್ಲಿ ಒಂದೇ ರೋಲರ್ ಬಳಸಲಾಗಿದೆ. ಅನೇಕ ರೋಲರ್ ಗಳನ್ನು ಕೂಡಾ ಬಳಸಬಹುದು. ಅಲ್ಲದೇ ಟೂಲ್, ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ಅಥವಾ ಲೇಥ್ ನಲ್ಲಿಯೂ ಬಳಸಲಾಗುತ್ತದೆ. ಯಾವುದೊಂದು ರಂಧ್ರದಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ರೋಲರ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ರೋಲರ್ ಶ್ಯಾಂಕ್ ನೊಂದಿಗೆ ಉರುಟಾಗಿ ತಿರುಗುತ್ತಿರುತ್ತವೆ ಮತ್ತು ಅದರಂತೆ ಅವುಗಳ ತನ್ನ ಸುತ್ತಮುತ್ತಲೂ ತಿರುಗುತ್ತಿರುತ್ತವೆ. ಭೂಮಿಯು ಸೂರ್ಯನ ಸುತ್ತಮುತ್ತ ತಿರುಗುತ್ತಾ ತನ್ನ ಸುತ್ತಮುತ್ತವೂ ತಿರುಗುತ್ತಿರುತ್ತದೆ. ಇದನ್ನು ಪ್ಲೆನೆಟರಿ ಮೋಶನ್ ಎಂದು ಸಂಬೋಧಿಸಲಾಗುತ್ತದೆ. ಒಂದೇ ರೋಲರ್ ಬಳಸುವಲ್ಲಿ ಅದನ್ನು ಯುನಿವರ್ಸಲ್ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್

(ಚಿತ್ರ ಕ್ರ. 7) ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಈ ಟೂಲ್ ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್, ಓರೆಯಾಗಿರುವ ಸರ್ಫೇಸ್ ಹಾಗೆಯೇ ದಂಡಗೋಲಾಕಾರದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲು ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ.

ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ ವರ್ಗೀಕರಣವನ್ನು ಯಾವ ವಿಧದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ, ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ.

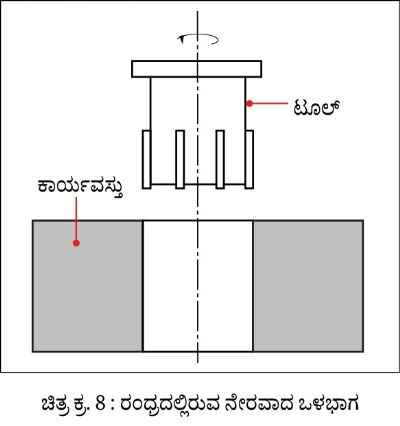

ಚಿತ್ರ ಕ್ರ. 8 ರಲ್ಲಿ ರಂಧ್ರದ ಒಳಭಾಗದಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

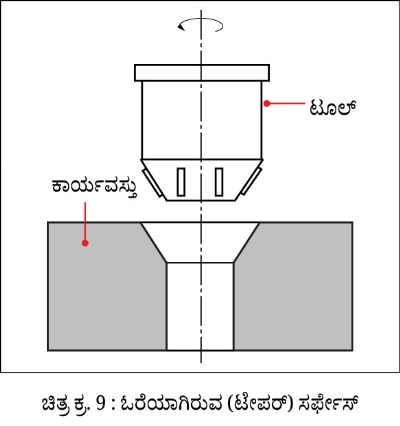

ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ಓರೆಯಾಗಿರುವ (ಟೇಪರ್) ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

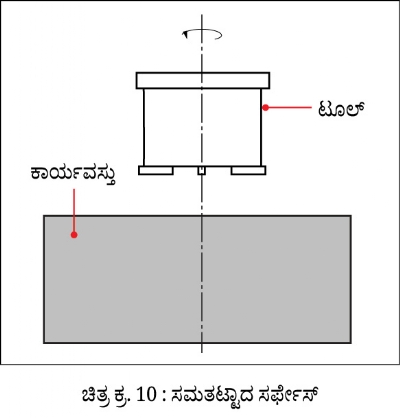

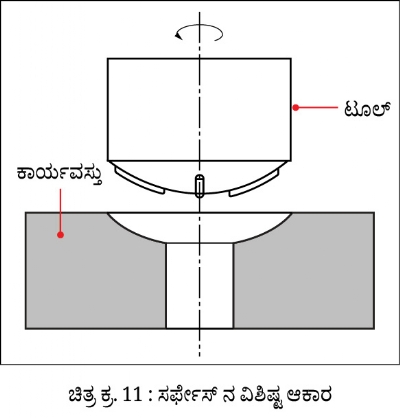

ಚಿತ್ರ ಕ್ರ. 10 ರಲ್ಲಿ ಸಮತಟ್ಟಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಚಿತ್ರ ಕ್ರ. 11 ರಲ್ಲಿ ವಿಶಿಷ್ಟ ಗಾತ್ರದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಯಾವುದೇ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆ ಕುರಿತು ಹಲವಾರು ಸ್ಟಾಂಡರ್ಡ್ ಗಳಿರುತ್ತವೆ. ಇದರಲ್ಲಿ ಆಯಾ ಯಂತ್ರಣೆಯ ಪರಿಣಾಮಗಳು ಅವಲಂಬಿಸಿರುತ್ತವೆ. ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಮುಂದಿನ ಹಲವಾರು ಮಹತ್ವದ ಸ್ಟಾಂಡರ್ಡ್ ಗಳ ಕುರಿತು ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

1. ಬರ್ನಿಶಿಂಗ್ ನ ಶಕ್ತಿ

ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ್ನು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಯಾವ ಬಲದಿಂದ ಒತ್ತಲ್ಪಡುತ್ತದೆಯೋ, ಅದನ್ನು ಬರ್ನಿಶಿಂಗ್ ಶಕ್ತಿ ಎಂಬುದಾಗಿ ಕರೆಯಲಾಗುತ್ತದೆ. ಈ ಬಲದಲ್ಲಿಯೇ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಎಷ್ಟು ಮಟ್ಟದಲ್ಲಿ ಒಳಸೇರುತ್ತದೆ (ಪೆನಿಟ್ರೇಶನ್) ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಇವೇ ತುಂಬಾ ಮಹತ್ವದ ನಿಯತಾಂಕಗಳಾಗಿವೆ. ಈ ಬಲದಲ್ಲಿಯೇ ಕಾರ್ಯವಸ್ತುವಿನ ಮೇಲ್ಭಾಗದ ಸರ್ಫೇಸ್ ನ ಪ್ಲಾಸ್ಟಿಕ್ ಸ್ವರೂಪದ ಡಿಸ್ಟಾರ್ಶನ್ ಆಗುವುದೂ ಅವಲಂಬಿಸಿದೆ. ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಲಭಿಸುವ ಫಿನಿಶ್ ಇದು ಬಲದಲ್ಲಿಯೇ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಬಲವು ಎಷ್ಟು ಇಡಬೇಕು ಎಂಬುದು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಲೋಹಗಳ ಯೀಲ್ಡ್ ಸ್ಟ್ರೆಂಥ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

2. ವೇಗ (ಸ್ಪೀಡ್)

ಈ ಜಾಗದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ತಿರುಗುವ ವೇಗವನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಸಮತಟ್ಟಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತುವು ಸ್ಥಿರವಾಗಿದ್ದಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ತಿರುಗುತ್ತಿರುತ್ತದೆ. ಈ ಟೂಲ್ ತಿರುಗುವ ವೇಗವೇ ಟೂಲ್ ನ ವೇಗ. ಈ ವೇಗದ ಸುತ್ತುಗಳನ್ನು ಪ್ರತಿ ನಿಮಿಷದಲ್ಲಿ ಅಳತೆ ಮಾಡಲಾಗುತ್ತದೆ. (RPM). ಈ ವೇಗ ಕಾರ್ಯವಸ್ತುವಿನ ಗಾತ್ರ ಮತ್ತು ದೃಢತೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

3. ಫೀಡ್ ರೇಟ್

ಟೂಲ್ ನ ಒಂದು ಸುತ್ತಿನಲ್ಲಿ ಟೂಲ್ ಯಾವ ವೇಗದಲ್ಲಿ ಮುಂದೆ ಸರಿಯುತ್ತದೆಯೋ, ಅದನ್ನು ಫೀಡ್ ರೇಟ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಈ ಫೀಡ್ ರೇಟ್ ಯಾವ ಮಟ್ಟ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಬೇಕೋ ಅದರಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಫೀಡ್ ರೇಟ್ ಎಷ್ಟು ಕಡಿಮೆ ಇರುತ್ತದೆಯೋ ಅಷ್ಟೇ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಉಚ್ಚಮಟ್ಟದ್ದು ಲಭಿಸುತ್ತದೆ.

4. ಒಂದೇ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮತ್ತೆ ಮತ್ತೆ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವುದು

ಒಂದೇ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಎಷ್ಟು ಬಾರಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಬೇಕು, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಯಾವ ಲೋಹಗಳಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುತ್ತೇವೆ, ಎಂಬ ವಿಚಾರವನ್ನೂ ಮಾಡಬೇಕು. ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಲು ಹೆಚ್ಚು ಬಾರಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಹೆಚ್ಚು ಫ್ಲೆಕ್ಸಿಬಲ್ ಲೋಹಗಳಿದ್ದಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗುತ್ತದೆ.

5. ಟೂಲ್ ಗಳ ವ್ಯಾಸ ಮತ್ತು ಲೋಹಗಳು

ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುವ ಬಾಲ್ ಅಥವಾ ರೋಲರ್ ಇದರ ಗಾತ್ರ ಮತ್ತು ಲೋಹ ಇದರಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ನ ಗುಣಮಟ್ಟವು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ ಕಠಿಣತೆ ಕಾರ್ಯವಸ್ತುವಿಗಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ.

6. ಲುಬ್ರಿಕೇಶನ್

ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯಾಗುವುದಿಲ್ಲ. ಅದ್ದರಿಂದ ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಉಷ್ಣತೆಯು ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಲುಬ್ರಿಕಂಟ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ನ ಗುಣಮಟ್ಟವು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಅವಲಂಬಿಸಿ ಇರುವುದಿಲ್ಲ. ಹಲವಾರು ಸಲ ಲುಬ್ರಿಕಂಟ್ ಬಳಸುವಾಗಲೂ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅತ್ಯಲ್ಪ ತೆಳ್ಳಗಿನ ಲುಬ್ರಿಕಂಟ್ ಕೂಡಾ ಉಪಯೋಗಿಸಬಹುದು. ಬೋರಿಂಗ್, ರೋಲರ್ ಇವುಗಳು ಸಹಜವಾಗಿ ತಿರುಗಬೇಕು, ಎಂಬುದಕ್ಕೋಸ್ಕರ ಪ್ರಮುಖವಾಗಿ ಲುಬ್ರಿಕಂಟ್ ಬಳಸಲಾಗುತ್ತದೆ.

ಇಂದಿನ ದಿನಗಳಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಗೆ ಹೆಚ್ಚು ಮಹತ್ವ ಸಿಗುತ್ತಿದೆ. ಇದಕ್ಕೆ ಕೇವಲ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಿದ ನಂತರ ಲಭಿಸುವ ಸರ್ಫೇಸ್ ನ ಉಟ್ಟಗುಣಮಟ್ಟ ಒಂದೇ ಕಾರಣವಾಗಿರದೇ ಆ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ತಾಂತ್ರಿಕವಾಗಿ ಉಪಯುಕ್ತವಿರುವ ಗುಣಧರ್ಮದಲ್ಲಾಗುವ ಸುಧಾರಣೆಯೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಬರ್ನಿಶಿಂಗ್ ಮಾಡಿದ್ದರಿಂದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮತ್ತು ಅದರ ಗುಣಧರ್ಮಗಳಲ್ಲಿ ಯಾವ ರೀತಿಯ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಎ. ಸರ್ಫೇಸ್ ಫಿನಿಶ್

ಬರ್ನಿಶಿಂಗ್ ಇದೊಂದು ಸುಪರ್ ಫಿನಿಶಿಂಗ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಇದರಿಂದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟವು ಲಭಿಸುತ್ತದೆ. ಸರ್ಫೇಸ್ ನ ಉಬ್ಬು ಮತ್ತು ತಗ್ಗುಗಳಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುತ್ತದೆ. ಇದರ ಅರ್ಥವೇ, ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒರಟುತನವು ಕಡಿಮೆಯಾಗಿ ಅದು ಹೆಚ್ಚು ನುಣುಪಾಗುತ್ತದೆ.

ಬಿ. ಸರ್ಫೇಸ್ ನ ಕಠಿಣತೆ

ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಕಾರ್ಯನಿರತವಾಗಿರುವ ಬಲದಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸ್ತರವು ಪ್ಲಾಸ್ಟಿಕ್ ನಂತೆ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಉಷ್ಣಾಂಶವು ಹೆಚ್ಚುವಾಗಲೂ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಠಿಣತೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬೇರೆಯೇ ಕೇಸ್ ಹಾರ್ಡನಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಇದನ್ನು ಕೋಲ್ಡ್ ವರ್ಕಿಂಗ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ.

ಸಿ. ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್

ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಉದ್ಭವಿಸುವ ಬೃಹತ್ ಪ್ರಮಾಣದ ಒತ್ತಡದಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ತಯಾರಾಗುತ್ತದೆ. ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿಲಾಗುವ ದೌರ್ಬಲ್ಯದಿಂದಾಗಿ ಕಡಿಮೆಯಾಗುವಂತಹ ಬಾಳಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಬಿರುಕುಗಳುಂಟಾಗುವ ಸಾಧ್ಯತೆಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ಇರುವುದು ಯಾವಾಗಲೂ ಯೋಗ್ಯವೇ ಸರಿ. ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ಸಾಮಾನ್ಯವಾಗಿ ಕ್ರಿಯೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಇರುತ್ತದೆ, ಆದರೆ ಕಾರ್ಯವಸ್ತುವಿನ ಉಷ್ಣಾಂಶವು ಹೆಚ್ಚಾದಲ್ಲಿ ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ಇಲ್ಲದಂತಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಿರುವ ವಸ್ತುವಿನ ಉಷ್ಣಾಂಶವನ್ನು ನಿಯಂತ್ರಿಸಿದಲ್ಲಿ ವಸ್ತುಗಳ ಬಾಳಿಕೆಯು ವೃದ್ಧಿಸುತ್ತದೆ.

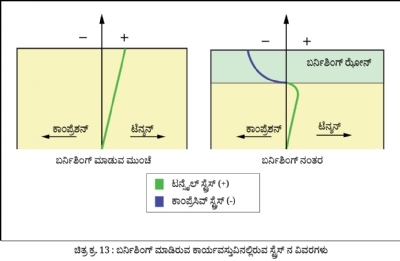

ಪಾರಂಪರಿಕ ರೀತಿಯ ಯಂತ್ರಣೆಯಲ್ಲಿ ಅಂದರೆ ಟರ್ನಿಂಗ್, ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್ ಮುಂತಾದವುಗಳಲ್ಲಿ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಸ್ ನಿರ್ಮಾಣವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವಸ್ತುವಿನ ಆಯುರ್ಮಾನವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ತಾಂತ್ರಿಕ ಗುಣಧರ್ಮಗಳ ಸ್ತರವೂ ಕನಿಷ್ಠ ಹಂತಕ್ಕೆ ತಲುಪುತ್ತದೆ. ಈ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಿದಾಗ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಸ್ ನ ಜಾಗವನ್ನು ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ಆಕ್ರಮಿಸಿದೆ ಮತ್ತು ವಸ್ತುಗಳ ತಾಂತ್ರಿಕ ಗುಣಧರ್ಮದಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುತ್ತಿದೆ. ಚಿತ್ರ ಕ್ರ. 13 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವ ಮುಂಚೆ ಮತ್ತು ನಂತರ ಇರುವ ಸ್ಟ್ರೆಸ್ ನ ಸ್ಥಿತಿಯನ್ನು ತೋರಿಸಲಾಗಿದೆ.

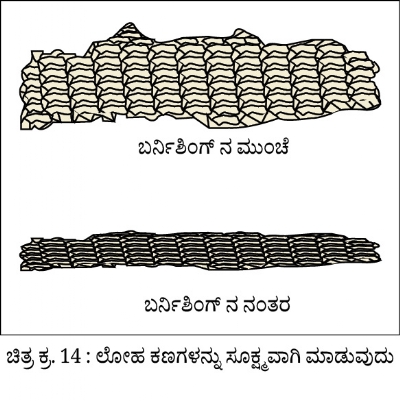

ಡಿ. ಲೋಹ ಕಣಗಳ ರಚನೆ

ಯಾವುದೇ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹವಾಮಾನದಲ್ಲಿರುವ ಸೂಕ್ತ ಉಷ್ಣಾಂಶವನ್ನು ಅಳವಡಿಸಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇಂತಹ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕೋಲ್ಡ್ ವರ್ಕಿಂಗ್ ಪ್ರೊಸೆಸ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಬರ್ನಿಶಿಂಗ್ ಇದೊಂದು ಇದೇ ರೀತಿಯ ಕೋಲ್ಡ್ ವರ್ಕಿಂಗ್ ಪ್ರೊಸೆಸ್ ಆಗಿದೆ. ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಉಂಟಾಗುವ ಭಾರಿ ಒತ್ತಡದಿಂದಾಗಿ ಲೋಹಗಳ ಸೂಕ್ಷ್ಮ ಕಣಗಳ ಆಕಾರವು ಇನ್ನಷ್ಟು ಸೂಕ್ಷ್ಮವಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 14). ಆದುದರಿಂದ ಇಂತಹ ಕಣಗಳ ಗುಣಧರ್ಮದಲ್ಲಿಯೂ ಬದಲಾವಣೆಯಾಗುತ್ತದೆ.

ಈ ಎಲ್ಲ ಕಣಗಳು ಒಂದು ನಿರ್ದಿಷ್ಟ ದಿಕ್ಕಿನಲ್ಲಿ ಅಲೈನ್ ಮಾಡಲಾಗುತ್ತವೆ. ಲೋಹಗಳ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ದೃಢತೆ ಮತ್ತು ಕಠಿಣತೆ ಹೆಚ್ಚುತ್ತದೆ.

ಇ. ತುಕ್ಕುರೋಧಕತೆ

ತುಕ್ಕು ಅಂದರೆ ಏನು ಎಂಬುದು ಎಲ್ಲರಿಗೂ ತಿಳಿದ ವಿಷಯವಾಗಿದೆ. ಲೋಹದ ವಸ್ತುಗಳಿಗೆ ಹವಾಮಾನದಲ್ಲಿರುವ ಆಮ್ಲಜನಕದಿಂದಾಗಿ ತುಕ್ಕು ಹಿಡಿಯುತ್ತದೆ. ತುಕ್ಕು ಹಿಡಿಯುವುದರಿಂದ ವಸ್ತುಗಳ ಬಾಳಿಕೆಯೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಅಕಸ್ಮಾತ್ತಾಗಿ ಹಾಳಾಗುತ್ತವೆ. ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ನಷ್ಟವಾಗಲು ಇದೊಂದು ಕಾರಣವಾಗಿದೆ. ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವುದರಿಂದ ತುಕ್ಕುರೋಧಕತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ, ಇದೂ ಒಂದು ಲಾಭವೇ ಸರಿ.

ಎಫ್. ಸವೆತರೋಧಕತೆ

ಘರ್ಷಣೆ ಮತ್ತು ಸವೆತ ಇವೆರಡೂ ಒಂದೇ ನಾಣ್ಯದ ಎರಡು ಮುಖಗಳು. ಎರಡು ವಸ್ತುಗಳ ಘರ್ಷಣೆಯಾಗುವಲ್ಲಿ ಸವೆತವಾಗುವುದು ಸಹಜ. ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಘರ್ಷಣೆಯಾಗುವಾಗ ಅದು ಕಠಿಣವಾಗುತ್ತದೆ.

ಜಿ. ಫಟಿಗ್ ಲೈಫ್

ಚಕ್ರೀಯ ಬಲ ಅಥವಾ ಪುನರಾವರ್ತನೆಯಾಗುವ ಬಲವು ಕಾರ್ಯನಿರತವಾಗಿದ್ದಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಸ್ವಲ್ಪ ಸಮಯದ ನಂತರ ದುರ್ಬಲವಾಗುತ್ತದೆ. ಇಂತಹ ದುರ್ಬಲವಾಗುವಿಕೆಯನ್ನೇ ಫಟಿಗ್ ಎಂದು ಸಂಬೋಧಿಸಲಾಗುತ್ತದೆ. ಫಟಿಗ್ ನಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ಆಯುರ್ಮಾನವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಕನೆಕ್ಟಿಂಗ್ ರಾಡ್ ನಲ್ಲಿರುವ ಬಲವು ಮೇಲೆ-ಕೆಳಗೆ ಮತ್ತು ಹಿಂದೆ-ಮುಂದೆ ಸರಿದು ನಿರಂತರವಾಗಿ ಪುನರಾವರ್ತನೆಯಾಗುತ್ತಾ ಕಾರ್ಯನಿರತವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫಟಿಗ್ ತಯಾರಾಗುತ್ತದೆ. ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ನಿರ್ಮಾಣಗೊಳ್ಳುವ ಕಾಂಪ್ರೆಸಿವ್ ಸ್ಟ್ರೆಸ್ ನಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ಫಟಿಗ್ ಲೈಫ್ ಹೆಚ್ಚುತ್ತದೆ.

ಎಚ್. ವಿದ್ಯುತ್ ವಾಹಕತೆ (ಕಾಂಡ್ಯುಕ್ಟಿವಿಟಿ)

ಪ್ರತಿಯೊಂದು ಲೋಹದ ವಿದ್ಯುತ್ ವಾಹಕತೆಯ ಗುಣಧರ್ಮವು ಬೇರೆಬೇರೆ ಇರುತ್ತದೆ. ತಾಮ್ರ, ಅಲ್ಯುಮಿನಿಯಮ್ ಇಂತಹ ಲೋಹಗಳ ವಿದ್ಯುತ್ ವಾಹಕತೆಯು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದೆ. ಅಲ್ಲದೇ ಈ ಗುಣಧರ್ಮವು ಕೆಲವು ವಿಶಿಷ್ಟ ಅಂಶಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ಉಷ್ಣಾಂಶ, ಅಶುದ್ಧತೆ ಅಥವಾ ಪೊರೋಸಿಟಿ ಇವುಗಳಲ್ಲಿಯೂ ವಿದ್ಯುತ್ ಪ್ರವಾಹದ ಸಾಮರ್ಥ್ಯವು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಲೋಹಗಳ ಪೊರೋಸಿಟಿ ಕಡಿಮೆ ಮಾಡಿದಲ್ಲಿ ವಿದ್ಯುತ್ ಪ್ರವಾಹದಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುತ್ತದೆ. ಬರ್ನಿಶಿಂಗ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ಬಲವು ವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸ್ತರದ ಪೊರೋಸಿಟ್ ಕಡಿಮೆ ಆಗಿದ್ದರಿಂದ ವಿದ್ಯುತ್ ವಾಹಕತೆಯು ಹೆಚ್ಚುತ್ತದೆ. ವಸ್ತುವಿನ ಗಾತ್ರವು ದೊಡ್ಡದಾಗಿದ್ದಲ್ಲಿ ಅದರಲ್ಲಿರುವ ಮೂಲ ಪೊರೋಸಿಟಿಯಲ್ಲಿ ಬದಲಾವಣೆಯಾಗುವುದಿಲ್ಲ, ಆದ್ದರಿಂದ ವಿದ್ಯುತ್ ವಾಹಕತೆಯಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುವುದಿಲ್ಲ.

ಯಾವುದೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕಾದಲ್ಲಿ ಲಾಭ ಮತ್ತು ಮಿತಿಗಳು ಇದ್ದೇ ಇರುತ್ತವೆ. ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮಹತ್ವವು ತಮ್ಮ ಗಮನವನ್ನು ಸೆಳೆದಿರಬಹುದು. ಈ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಲಭಿಸುವ ಲಾಭಗಳ ಕುರಿತು ನಾವು ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

• ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ನುಣುಪುತನದಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟವು ಸಿಗುತ್ತದೆ. 0.05 ರಿಂದ 0.2 µm Ra ಈ ಮಿತಿಯಲ್ಲಿ ಸಿಗುತ್ತದೆ. ಕನ್ನಡಿಯಂತೆ ಹೊಳೆಯುವ ಸರ್ಫೇಸ್ ಸಿಗುತ್ತದೆ.

• ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಲೇಥ್, ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ಹಾಗೆಯೇ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದೆ. ಇಂತಹ ಮಶಿನ್ ಗಳನ್ನು ನಡೆಸಬಲ್ಲ ಕೆಲಸಗಾರರು ಬರ್ನಿಶಿಂಗ್ ಮಾಡಬಲ್ಲರು. ಮೊದಲಿನ ಟೂಲ್ ತೆಗೆದು ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ಬಳಸಬಹುದಾಗಿದೆ. ಅಲ್ಲದೇ ಅದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಬಹುದಾಗಿದೆ, ಅದ್ದರಿಂದ ಸಮಯದಲ್ಲಿಯೂ ಉಳಿತಾಯವಾಗುತ್ತದೆ.

• ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಬಾಲ್, ರೋಲರ್ ಎಂಬ ಸವೆಯಬಲ್ಲ ಭಾಗಗಳನ್ನು ಬದಲಾಯಿಸುವುದು ಸಾಧ್ಯವಿರುವುದರಿಂದ ನಿರ್ವಹಣೆಯನ್ನು ತಕ್ಷಣ ಮಾಡಬಹುದಾಗಿದೆ ಮತ್ತು ನಿರ್ವಹಣೆಯ ಖರ್ಚು ಕೂಡಾ ಸೀಮಿತವಾಗುತ್ತದೆ.

ಬರ್ನಿಶಿಂಗ್ ನಲ್ಲಿರುವ ಮಿತಿಗಳು

• ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ ಬೆಲೆಯು ಹೆಚ್ಚಿರುತ್ತದೆ.

• ಚಿಕ್ಕ ವಸ್ತುಗಳಿಗೆ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯವಿಲ್ಲ.

• ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಉಂಟಾಗುವ ಬಲದಿಂದಾಗಿ ಸೂಕ್ಷ್ಮ ಮತ್ತು ದುರ್ಬಲ ವಸ್ತುಗಳಿಗೆ ಬರ್ನಿಶಿಂಗ್ ಮಾಡುವುದು ಅಸಾಧ್ಯ.

• ಕ್ಲಿಷ್ಟ ವಸ್ತುಗಳಿಗೆ ಮತ್ತು ಕ್ಲಿಷ್ಟ ಗಾತ್ರದ ವಸ್ತುಗಳಿಗೆ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಲು ವಿಶೇಷವಾದ ಟೂಲ್ ಗಳನ್ನು ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಹೆಚ್ಚು ನಿಪುಣತೆ ಮತ್ತು ಅನುಭವದ ಆವಶ್ಯಕತೆಯೂ ಇರುತ್ತದೆ. ಯಾವುದೇ ಆಕಾರವನ್ನು ಬದಲಾಯಿಸಿದರೂ ಕೂಡಾ ಹೊಸ ಟೂಲ್ ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ.

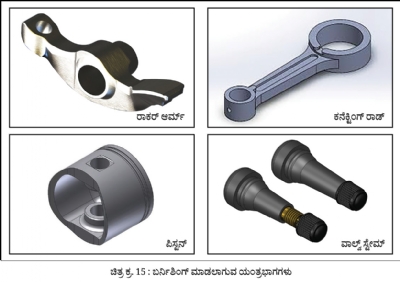

ಬರ್ನಿಶಿಂಗ್ ವಿವಿಧ ಕಡೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ವಾಹನೊದ್ಯೋಗ, ವಿಮಾನಗಳಿಗೆ ಬೇಕಾಗುವ ಬಿಡಿ ಭಾಗಗಳು, ವಸ್ತ್ರೋದ್ಯೋಗ, ಹೈಡ್ರಾಲಿಕ್ ಭಾಗಗಳು, ರೈಲ್ವೆಗೋಸ್ಕರ ಬಳಸುವ ಬಿಡಿಭಾಗಗಳು, ಇಂತಹ ಅನೇಕ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 15 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಮತ್ತು ವಿವಿಧ ರೀತಿಯ ಅನೇಕ ಭಾಗಗಳಿಗೆ ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸುವುದು ರೂಢಿಯಾಗಿದೆ.