ಅಳತೆಗೋಸ್ಕರ ವಿಜನ್ ಸಿಸ್ಟಮ್

01 Mar 2021 10:57:14

ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಕಳೆದ 25 ವರ್ಷಗಳಲ್ಲಿ ಅನೇಕ ಬದಲಾವಣೆಗಳಾಗಿವೆ. ಈ ಹಿಂದೆ ಕ್ಲಿಷ್ಟ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಜಿಗ್ ಬೋರಿಂಗ್ ಮಶಿನ್ ಸಾಕು ಎಂದು ಅನಿಸುತ್ತಿತ್ತು. ಅಲ್ಲದೇ ಸಿ.ಎನ್.ಸಿ. ಅಥವಾ ವಿ.ಎಮ್.ಸಿ.ಯ ಆವಶ್ಯಕತೆ ಏನಿದೆ, ಎಂಬ ಭಾವನೆಯು ಎಲ್ಲರಲ್ಲಿತ್ತು. ಆದರೆ ಇಂದು ಅದೇ ಟೂಲ್ ರೂಮ್ ಗೆ ಭೇಟಿ ನೀಡಿದಲ್ಲಿ ಅಲ್ಲಿ ಡಬಲ್ ಕಾಲಮ್ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಮತ್ತು ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ಗಳು ಕಂಡುಬರುತ್ತವೆ. ಮಾನಸಿಕತೆಯಲ್ಲಿ ಬದಲಾವಣೆಯಾಗಿದೆ, ಎಂಬುದೇ ಇದರ ಅರ್ಥ. ಮಾಪನ ಮತ್ತು ಪರೀಕ್ಷೆಗಳಲ್ಲಿ ಇತ್ತೀಚೆಗೆ ಪಾರಂಪರಿಕವಾದ ಪದ್ಧತಿಗಳು ಬದಲಾಗಿ, ಅತ್ಯಾಧುನಿಕ ಪರ್ಯಾಯಗಳನ್ನು ಬಳಸುವ ಆವಶ್ಯಕತೆಯು ಕಂಡುಬರುತ್ತಿದೆ.

ಡೈಮೆನ್ಶನಲ್ ಅಳತೆ – ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಯಶಸ್ಸಿಯ ಮೂಲ

ಡೈಮೆನ್ಶನಲ್ ಅಳತೆಯ ಕುರಿತು ವಿಶೇಷವಾದ ಮುತುವರ್ಜಿ ವಹಿಸದಿದ್ದಲ್ಲಿ ಜಟಿಲವಾದ ಉತ್ಪಾದನೆಗಳ ಡಿಸೈನ್, ಉತ್ಪಾದನೆ ಅಥವಾ ವಿತರಣೆ ಅಸಾಧ್ಯ. ವಿಶಿಷ್ಟ ರೀತಿಯ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಿ ಯಾವುದೇ ವಸ್ತುವಿನಲ್ಲಿರುವ ಅನೇಕ ವಿಧದ ಜಾಮೆಟ್ರಿಕಲ್ ವೈಶಿಷ್ಟ್ಯಗಳ ಅಳತೆಯನ್ನು ಮಾಡಬಹುದು ಮತ್ತು ಅವುಗಳನ್ನು ದೃಢೀಕರಿಸಬಹುದು. ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಅಳತೆಯಲ್ಲಿ ವಿವಿಧ ರೀತಿಗಳು ಮತ್ತು ನಿಖರತೆಯ ಹಂತಗಳೂ ಇರಬಲ್ಲವು.

ಉದ್ದ, ಅಗಲ, ಎತ್ತರ, ಕೋನ, ತ್ರಿಜ್ಯ, ಲಂಬತ್ವ, ಸ್ಥಾನ (ಪೋಸಿಶನ್), ಉರುಟುತನ, ಸಮತಟ್ಟುತನ, ದಪ್ಪ ಮತ್ತು ನಿಯಮಿತತೆ (ಯುನಿಫಾರ್ಮಿಟಿ), ಶೇಪ್ ಪ್ರೊಫೈಲ್ ಮುಂತಾದ ಸಾಮಾನ್ಯ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಡೈಮೆನ್ಶನಲ್ ಅಳತೆಯ ತಂತ್ರವನ್ನು ಬಳಸಿ ಪರೀಕ್ಷಿಸಲಾಗುತ್ತದೆ.

ಅಳತೆಯ ರೀತಿ

ಡೈಮೆನ್ಶನಲ್ ಅಳತೆಯನ್ನು ಮಾಡಲು ಅನೇಕ ಪದ್ಧತಿ, ಸಾಮಗ್ರಿ ಮತ್ತು ತಂತ್ರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಡೈಮೆನ್ಶನಲ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವ ರೀತಿಯಲ್ಲಿ ಸ್ಪರ್ಶಸಹಿತ (ಕಾಂಟ್ಯಾಕ್ಟ್) ಮತ್ತು ಸ್ಪರ್ಶರಹಿತ (ನಾನ್ ಕಾಂಟ್ಯಾಕ್ಟ್) ಉಪಕರಣಗಳು (ಇನ್ ಸ್ಟ್ರುಮೆಂಟ್ಸ್) ಇರುತ್ತವೆ. ಉದಾಹರಣೆ, CMM, ಮೈಕ್ರೋಸ್ಕೋಪ್ ಮತ್ತು ಮಶಿನ್ ವಿಜನ್ ಸಿಸ್ಟಮ್. ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆ ಮಾಡಲು ಮೈಕ್ರೋಸ್ಕೋಪ್, ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್, ವಿಜನ್ ಅಳತೆಯ ಮಶಿನ್ ಮತ್ತು ಲೇಸರ್ ಮೈಕ್ರೋಮೀಟರ್ ಗಳಿವೆ. ಈ ಎಲ್ಲ ಉಪಕರಣಗಳು ಕಾರ್ಯವಸ್ತುವಿಗೆ ಸ್ಪರ್ಶ ಮಾಡದೇ ಅದರಲ್ಲಿರುವ ಡೈಮೆನ್ಶನ್ ಗಳ ಅಳತೆಯನ್ನು ಮಾಡುತ್ತವೆ. ಇದರಲ್ಲಿ ಇರುವ ಪರ್ಯಾಯಗಳ ಕುರಿತು ಸಂಕ್ಷಿಪ್ತವಾಗಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಸ್ಪರ್ಶಸಹಿತ ಪರೀಕ್ಷೆಯ ತಂತ್ರ

ಸ್ಪರ್ಶಸಹಿತ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವಾಗ ಪರೀಕ್ಷೆ ಮಾಡಬೇಕಾಗಿರುವ ಯಂತ್ರಭಾಗ ಮತ್ತು ಅಳತೆಯ ಉಪಕರಣ ಇವುಗಳಲ್ಲಿ ನೇರವಾದ ಸಂಪರ್ಕ ಉಂಟಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಮಶಿನಿಂಗ್ ಪ್ರೋಬ್ ಅಥವಾ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸ್ಪರ್ಶಿಸುವ ಇನ್ನಿತರ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಿ ಸಂಪರ್ಕ ಸಾಧಿಸಲಾಗುತ್ತದೆ. ನಂತರ ಪರೀಕ್ಷೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ತಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪರ್ಶಸಹಿತ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಯಂತ್ರಭಾಗದಲ್ಲಿರುವ ಯಾವುದೇ ಒಂದು ಜಾಮೆಟ್ರಿಕಲ್ ಡೈಮೆನ್ಶನ್ ಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಲೋಹಗಳಿಂದ ತಯಾರಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳ ಮೌಲ್ಯಾಂಕನವನ್ನು ಮಾಡಲು ಮತ್ತು ಇಲೆಕ್ಟ್ರಿಕಲ್ ಸರ್ಕಿಟ್ ನ ಪರೀಕ್ಷೆ ಮಾಡಲು ಸ್ಪರ್ಶಸಹಿತ ರೀತಿಯನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಸ್ಪರ್ಶಸಹಿತ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಈ ಕೆಳಗಿನ ಅಂಶಗಳು ಒಳಗೊಂಡಿವೆ.

• ಪಾರಂಪರಿಕವಾದ ಅಳತೆಯ ರೀತಿ ಮತ್ತು ಗೇಜಿಂಗ್ ಉಪಕರಣಗಳು (ಹ್ಯಾಂಡ್ ಟೂಲ್) : ಈ ಮೂಲಭೂತ (ಬೆಸಿಕ್) ಅಳತೆಗೋಸ್ಕರ ಮತ್ತು ಎಲ್ಲ ರೀತಿಯ ಅಳತೆಯನ್ನು ಮಾಡಲು ಈ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚಾಗಿ ಡೈಮೆನ್ಶನಲ್ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಕೈಯಿಂದ ಬಳಸುವ ಸಾಮಗ್ರಿಗಳು (ಹ್ಯಾಂಡ್ ಟೂಲ್) ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿರುತ್ತವೆ. ಡಯಲ್ ಇಂಡಿಕೇಟರ್, ಡಿಜಿಟಲ್ ಕ್ಯಾಲಿಪರ್, ಮೈಕ್ರೋಮೀಟರ್ ಮತ್ತು ಅಳತೆಯ ಕೋಲು ಇತ್ಯಾದಿ ಉಪಕರಣಗಳು ವಿವಿಧ ಕೆಲಸಗಳಲ್ಲಿ ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿರುತ್ತವೆ. ಕಾರಣ ಅವುಗಳನ್ನು ಎಲ್ಲಿಗೂ ಕೊಂಡೊಯ್ಯವುದು ಸುಲಭ, ಇವುಗಳು ಸಹಜವಾಗಿ ಲಭ್ಯವಿರುತ್ತವೆ ಮತ್ತು ಅವುಗಳಿಗೆ ಮಾಡಬೇಕಾಗಿರುವ ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆ ಇರುತ್ತದೆ.

• CMM ಮತ್ತು ಯಾಂತ್ರಿಕ ಡೈಮೆನ್ಶನ್ಸ್ ಗಳ ಅಳತೆಗೆ ಬಳಸುವ ತಂತ್ರ : ಕಡಿಮೆ ಭಾರವಿರುವ ಪೋರ್ಟೆಬಲ್ ಆರ್ಮ್ ನಿಂದ ಪ್ರಾರಂಭಿಸಿ ಗ್ರೆನೈಟ್ ನಂತಹ ರಚನೆ ಇರುವ ದೊಡ್ಡ, ಬೃಹತ್ ಮಶಿನ್ ಗಳು ಮತ್ತು ಎಲ್ಲ ರೀತಿಯ CMM ಮಶಿನ್ ಗಳು ಸದ್ಯಕ್ಕೆ ಉಪಲಬ್ಧವಿವೆ. ಇವುಗಳಲ್ಲಿ ಬೃಹದಾಕಾರದ ಮಶಿನ್ ಗಳಿಗೆ ವಿಶೇಷ ರೀತಿಯ ಅಡಿಪಾಯ ಮತ್ತು ನಿಯಂತ್ರಿತ ಹವಾಮಾನದ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಅನೇಕ ರೀತಿಯ ಕೆಲಸಗಳಲ್ಲಿ ಸರ್ಫೇಸ್ ನ ಅಳತೆ ಮಾಡುವಾಗ ಅದನ್ನು ಸ್ಪರ್ಶಿಸಲು ಟಚ್ ಪ್ರೋಬ್ ನ ಚಟುವಟಿಕೆಯನ್ನು ಪ್ರೊಗ್ರಾಮ್ ನಿಂದ ಮಾಡಲಾಗುತ್ತದೆ ಅಥವಾ ಅದನ್ನು ಕೈಯಿಂದ ಅಲ್ಲಿಯ ತನಕ ತರಲಾಗುತ್ತದೆ. CMM ನ ಕಂಪ್ಯೂಟರೈಜ್ಡ್ ಜಾಮೆಟ್ರಿಕಲ್ ಪೊಸಿಶನ್, ಸಿಸ್ಟಮ್ ನಲ್ಲಿರುವ ಮಲ್ಟಿ ಎಕ್ಸಿಸ್ ಸಿಸ್ಟಮ್ ನ ಡಿಜಿಟಲ್ ಸ್ಥಾನಕ್ಕೆ ರೂಪಾಂತರಿಸುತ್ತದೆ. ಅಳತೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಫ್ಲೆಕ್ಸಿಬಲ್ ಸರ್ಫೇಸ್ ಇರುವ, ತುಂಬಾ ಸೂಕ್ಷ್ಮವಾಗಿರುವ ಅಥವಾ ಅತ್ಯಂತ ಶುಚಿ ಇರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸ್ಪರ್ಶಸಹಿತ ಪ್ರೋಬ್ ಬಳಸುವುದು ಅಸಾಧ್ಯ. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯಾವುದೇ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಬಳಸಬಹುದಾದ ಸ್ಪರ್ಶರಹಿತವಾದ ಆಪ್ಟಿಕಲ್ ಪ್ರೋಬ್ ಉಪಲಬ್ಧವಿವೆ.

ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯ ತಂತ್ರ

ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯ ತಂತ್ರದಲ್ಲಿ ಸೆನ್ಸರ್ ಬಳಸಲಾಗುತ್ತದೆ. ಪರೀಕ್ಷೆ ಮಾಡಬೇಕಾಗಿರುವ, ಅಳತೆ ಮಾಡಬೇಕಾಗಿರುವ ಅಥವಾ ಗೇಜಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ಫೀಚರ್, ಸೆನ್ಸರ್ ನಿಂದ ವಿಶಿಷ್ಟ ದೂರದಲ್ಲಿ ಸ್ಥಿರವಾಗುತ್ತದೆ.

ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಈ ಕೆಳಗಿನ ಅಂಶಗಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

1. ನ್ಯುಮ್ಯಾಟಿಕ್ ಗೇಜಿಂಗ್ : ಇದನ್ನು ಏರ್ ಗೇಜಿಂಗ್ ಎಂದೂ ಹೇಳಲಾಗುತ್ತದೆ. ಇದೊಂದು ವೇಗವಾದ ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯ ರೀತಿಯಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ನಿಯಮಿತವಾಗಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲಾಗುವ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಗೆ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

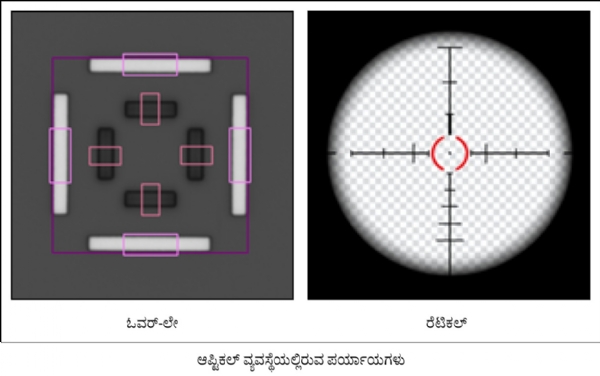

2. ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆ (ಸಿಸ್ಟಮ್) : ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಆಕಾರ, ಮ್ಯಾಗ್ನಿಫಿಕೇಶನ್ ಮತ್ತು ನಿಖರತೆ ಇವುಗಳ ಕುರಿತಾಗಿ ವೈವಿಧ್ಯತೆಯು ಇರುತ್ತದೆ. ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಡೆಸ್ಕ್ ಟಾಪ್ ಕಂಪ್ಯೂಟರ್ ನ ಗಾತ್ರದ ಮೈಕ್ರೋಸ್ಕೋಪ್ ಇರಲಿ ಅಥವಾ ಬೃಹದಾಕಾರದ ಆಪ್ಟಿಕಲ್ ಕಂಪೆರೇಟರ್ ಇರಲಿ, ಉಪಕರಣಗಳ ಫೀಲ್ಡ್ ಆಫ್ ವಿಜನ್ ನಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳ ಪ್ರೊಫೈಲ್ ನ್ನು ಆಧಾರವಾಗಿರಿಸಿ ಯಾವುದೇ ಡೈಮೆನ್ಶನ್ ಗಳನ್ನು ನಿಖರವಾಗಿ ಅಳತೆ ಮಾಡಲು ಬೆಳಕು ಮತ್ತು ಆಪ್ಟಿಕ್ಸ್ ಬಳಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ಯಂತ್ರಭಾಗದ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಆಕಾರ ಅಥವಾ ಡೈಮೆನ್ಶನ್ ಗಳೊಂದಿಗೆ ಹೋಲಿಸಲು ಓವರ್ ಲೆ ಅಥವಾ ರೆಟಿಕಲ್ ಇವುಗಳನ್ನು ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

3. ಬೆಳಕಿಗೆ ಆಧರಿಸಿರುವ ವ್ಯವಸ್ಥೆ : ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಇನ್ನೊಂದು ರೀತಿಯಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಸ್ಟ್ರಕ್ಚರ್ಡ್ ಲೈಟ್ (ಎಲ್.ಇ.ಡಿ) ಅಥವಾ ಲೇಸರ್ ಲೈನ್ ಟ್ರೆಂಗ್ಯುಲೇಶನ್ ಬಳಸಲಾಗುತ್ತದೆ.

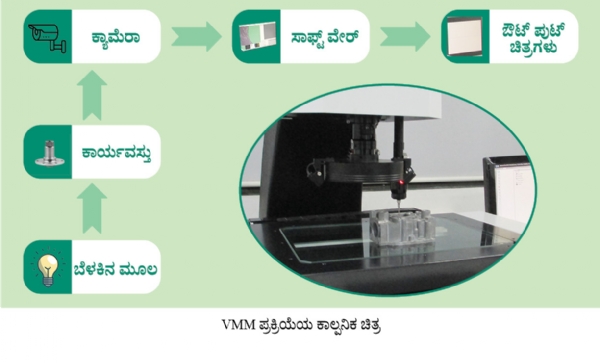

4. ವಿಜನ್ ಅಳತೆಯ ವ್ಯವಸ್ಥೆ : ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆಯ ರೀತಿಯಲ್ಲಿ ಒಂದು ಚಾರ್ಜ್ ಕಪಲ್ಡ್ ಡಿವೈಸ್ (CCD), ಬೆಳಕು, ಗಾಜು ಮತ್ತು ಅನ್ಯಾಲಿಟಿಕಲ್ ಸಾಫ್ಟ್ ವೇರ್ ಬಳಸಿ ಒಂದು ಹೈ ರಿಜೋಲ್ಯುಶನ್ ನ ಚಿತ್ರವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಇದರ ಮೂಲಕ ಯಂತ್ರಭಾಗದ ಮೌಲ್ಯಮಾಪನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಎಡ್ಜ್, ಸಿಸ್ಟಮ್ ತನ್ನಷ್ಟಕ್ಕೆ ಹುಡುಕುತ್ತದೆ ಮತ್ತು ಮೈಕ್ರಾನ್ ನ ಹಂತದಲ್ಲಿ ನಿಖರತೆಯು ಲಭಿಸುತ್ತದೆ. ವೇಗವಾದ ಮತ್ತು ವಿಶ್ವಾಸಪಾತ್ರ ಡೈಮೆನ್ಶನ್ ಗಳು ಹಾಗೆಯೇ ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆಯೂ ಆವಶ್ಯಕವಾಗಿರುವಲ್ಲಿ ಇಂತಹ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯ ಕೆಲಸದಲ್ಲಿ ವಿಜನ್ ಅಳತೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ಆಗಾಗ ಬಳಸಲಾಗುತ್ತದೆ.

ಯಾವ ರೀತಿಯನ್ನು ಬಳಸಬೇಕು?

ಸ್ಪರ್ಶಸಹಿತ ಅಥವಾ ಸ್ಪರ್ಶರಹಿತ ಇವೆರಡರಲ್ಲಿ ಯಾವುದೇ ಪರೀಕ್ಷೆಯ ವ್ಯವಸ್ಥೆಯು ತಮ್ಮ ಬೇಡಿಕೆಗಳನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಈಡೇರಿಸುಬಲ್ಲದು. ವಾಹನೋದ್ಯೋಗ, ಏರೋಸ್ಪೇಸ್, ಕಂಪ್ಯೂಟರ್, ವೈದ್ಯಕೀಯ ಉಪಕರಣಗಳು ಮತ್ತು ಇಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ಉದ್ಯಮಗಳಲ್ಲಿ ಮಿನಿಯೇಚರೈಜೇಶನ್ ನ ಹೆಚ್ಚುತ್ತಿರುವುದರಿಂದ ಇದೊಂದು ಯೋಗ್ಯವಾದ ಪ್ರಶ್ನೆಯಾಗಿದೆ.

ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆ ಇರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಮತ್ತು ಮಶಿನರಿಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಯಾವುದೇ ಯಂತ್ರಭಾಗದಲ್ಲಿರುವ ಯಂತ್ರಚಿತ್ರಗಳಲ್ಲಿ ನಿರ್ಧರಿಸಿರುವ ಡೈಮೆನ್ಶನ್ ಗಳು ಮತ್ತು ಟಾಲರನ್ಸ್ ಇವುಗಳನ್ನು ಅಳವಡಿಸುವುದು ಸಾಧ್ಯವೇ, ಇಲ್ಲವೇ ಎಂಬುದರ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ವಿಶಿಷ್ಟ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯಾವುದೇ ಡೈಮೆನ್ಶನಲ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬಲ್ಲ ಉಪಕರಣಗಳನ್ನು ಬಳಸುವುದು, ಈ ಮುಂದೆ ನೀಡಿರುವ ಅನೇಕ ಘಟಕಗಳಿಗೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

• ನಿಖರತೆಯಲ್ಲಿ ಅತ್ಯಾವಶ್ಯಕವಾದ ಹಂತ.

• ಅಳತೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಸ್ಪರ್ಶಿಸಲಾಗುತ್ತದೆಯೇ, ಇಲ್ಲವೇ.

• ಕಾರ್ಯವಸ್ತುವಿನ ಜಾಮೆಟ್ರಿಕಲ್ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ವೈಶಿಷ್ಟ್ಯಗಳು.

• ಕಾರ್ಯವಸ್ತುವಿನ ಪಾರದರ್ಶಕತೆ ಅಥವಾ ಅಪಾರದರ್ಶಕತೆ.

• ಪರೀಕ್ಷೆಗೆ ಅತ್ಯಾವಶ್ಯಕವಾದ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ

• ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರ

• ಕಾರ್ಯವಸ್ತುವಿನ ಭಾರ ಇತ್ಯಾದಿ.

ಆವಶ್ಯಕತೆಯ ಮೌಲ್ಯಮಾಪನ ಮಾಡುವುದು

• ಯಾವ ಅಂಶವು ಸ್ಥಳಾಂತರಿಸಲ್ಪಡುತ್ತದೆಯೋ, ಆ ಜಾಗದಲ್ಲಿ ಸಂಪರ್ಕದೊಂದಿಗಿರುವ (ಕಾಂಟ್ಯಾಕ್ಟ್) ಪರೀಕ್ಷೆಯ ರೀತಿಯನ್ನು ಬಳಸುವುದು ಸಾಧ್ಯವಿರುವುದಿಲ್ಲ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಸಂಪರ್ಕರಹಿತ ರೀತಿಯನ್ನು ಬಳಸುವುದು ಯಾವಾಗಲೂ ಸುಲಭವಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ರಬರ್ ನ ಭಾಗಗಳು, ದಪ್ಪದ ಪ್ಲಾಸ್ಟಿಕ್ ನ ಭಾಗಗಳು.

• CMM ಅಥವಾ ಯಾವುದೇ ಸಂಪರ್ಕದಿಂದಾಗುವ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಯಾವ ಕಾರ್ಯವಸ್ತುವಿನ ನಿಖರವಾದ ಅಳತೆಯನ್ನು ಮಾಡಲಾರೆವೋ, ಇಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಸಂಪರ್ಕರಹಿತ ರೀತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಪ್ರಿಸಿಜನ್ ಯಂತ್ರಭಾಗಗಳು, ತುಂಬಾ ಸೂಕ್ಷ್ಮ ಆಕಾರದಲ್ಲಿರುವ ರಂಧ್ರಗಳು.

• ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡಿಂಗ್ ಅಥವಾ ಡೈ ಕಾಸ್ಟಿಂಗ್ ಇಂತಹ ಹೆಚ್ಚುವರಿ ಫ್ಲ್ಯಾಶೆಸ್ ಇರುವ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಂಪರ್ಕದ ವಿಧದ ಉಪಕರಣಗಳನ್ನು ಬಳಸಿ ಮಾಪನವನ್ನು ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಇದಕ್ಕೋಸ್ಕರ ಮಾಪನವನ್ನು ಮಾಡಲು ಸಂಪರ್ಕರಹಿತ ರೀತಿಯೇ ಉಪಯುಕ್ತವಾಗಿದೆ.

• ತಾವು ನಿರ್ವಹಿಸುತ್ತಿರುವ ಕೆಲಸವನ್ನು ಸಮೀಕ್ಷಿಸಿ ತಮ್ಮಲ್ಲಿ ಸ್ಪರ್ಶಸಹಿತವೇ ಅಥವಾ ಸ್ಪರ್ಶರಹಿತ ವ್ಯವಸ್ಥೆ ಯೋಗ್ಯವಾಗಬಲ್ಲದೇ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲು ತಾವು ತಯಾರಿಸುವ ಕಾರ್ಯವಸ್ತು, ಗ್ರಾಹಕರು ಅಪೇಕ್ಷಿಸಿರುವ ಡೈಮೆನ್ಶನಲ್ ಅಳತೆ ಮತ್ತು ಪರೀಕ್ಷೆಯ ಉದ್ದೇಶ ಇವುಗಳಿಗೆ ಅವಲಂಬಿಸಿರುವ ಮುಂದಿನ ಪ್ರಶ್ನೆಗಳಿಗೆ ಉತ್ತರವನ್ನು ನೀಡಿರಿ.

• ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆಗೆ ಎಷ್ಟು ದೊಡ್ಡದಾದ ಮಾದರಿ ಬೇಕಾಗಿರುತ್ತದೆ ಅಥವಾ ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಆವಶ್ಯಕವಾಗಿದೆ? ಆವಶ್ಯಕವಿರುವ ಉತ್ಪಾದನೆಗಳು ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಇರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಪ್ರಮಾಣದಲ್ಲಿ ಸ್ಪರ್ಶರಹಿತ ಪರೀಕ್ಷೆ ಮಾಡುವುದು ಉಪಯುಕ್ತವಾಗಿದೆ.

• ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗದ ಆಕಾರ ಮತ್ತು ಭಾರ ಎಷ್ಟು ಇರುತ್ತದೆ? ಯಂತ್ರಭಾಗವು ಎಷ್ಟು ಚಿಕ್ಕದು ಮತ್ತು ಹಗುರ ಇರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಸ್ಪರ್ಶರಹಿತ ವ್ಯವಸ್ಥೆಯು ತಮಗೆ ಲಾಭಕಾರಿಯಾಗಬಲ್ಲದು. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ಒಂದು ವೇಳೆ ಯಂತ್ರಭಾಗವು ಕೈಯಿಂದ ಹಿಡಿಯುವಲ್ಲಿ ತುಂಬಾ ದೊಡ್ಡದಾಗಿದ್ದಲ್ಲಿ, ಸ್ಪರ್ಶಸಹಿತ ವ್ಯವಸ್ಥೆಯು ತಮಗೋಸ್ಕರ ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾಗಿರುತ್ತದೆ. 300 ಮಿ.ಮೀ. X 300 ಮಿ.ಮೀ. X 300 ಮಿ.ಮೀ.ಗಿಂತ ದೊಡ್ಡ ಮತ್ತು 25 ರಿಂದ 30 ಕಿ.ಗ್ರಾಂ.ಗಿಂತ ಹೆಚ್ಚು ಭಾರದ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸ್ಪರ್ಶರಹಿತ ವ್ಯವಸ್ಥೆಯು ಸೂಕ್ತವಾದ ಪರ್ಯಾಯವಾಗುವುದಿಲ್ಲ.

• ಸ್ಪರ್ಶ, ಕಲ್ಮಶ ಅಥವಾ ಡಿಸ್ಟಾರ್ಶನ್ ನಿಂದಾಗಿ ರೀಡಿಂಗ್ ನಲ್ಲಿ ವಿಪರೀತ ಪರಿಣಾಮ ಉಂಟಾಗುವಷ್ಟು ತಮ್ಮ ಯಂತ್ರಭಾಗಗಳು ಸೂಕ್ಷ್ಮವಾಗಿವೆಯೇ? ಹಾಗೆ ಇದ್ದಲ್ಲಿ ಸ್ಪರ್ಶರಹಿತ ಉಪಕರಣಗಳನ್ನು ಬಳಸುವುದೇ ಸೂಕ್ತ.

• ತಮಗೆ ಎಷ್ಟು ಬಿಂದು, ಅಕ್ಷ ಮತ್ತು ಜಾಮೆಟ್ರಿಕಲ್ ವೈಶಿಷ್ಟ್ಯಗಳ ಅಳತೆ ಮಾಡಬೇಕು? ಎಷ್ಟು ಹೆಚ್ಚು ಬಿಂದುಗಳನ್ನು ಮತ್ತು ಅಕ್ಷಗಳನ್ನು ಪರೀಕ್ಷಿಸಬೇಕೋ ಮತ್ತು ಅದರಲ್ಲಿ ವಿಶಿಷ್ಟ ಪ್ಯಾಟರ್ನ್ ನಲ್ಲಿ ಅಳತೆ ಮಾಡಬೇಕಿದ್ದಲ್ಲಿ ತಾವು ಸ್ಪರ್ಶರಹಿತವಾದ ಪರ್ಯಾಯದ ವಿಚಾರ ಮಾಡಬೇಕು. ಕಾರಣ ಅದು ಹೆಚ್ಚು ವೇಗವಾದ ಪರ್ಯಾಯವಾಗಿದೆ.

• ಯಂತ್ರಭಾಗಗಳಿಗೆ ಗ್ರಾಹಕರು ನೀಡಿರುವ ಅಥವಾ ಯಂತ್ರಚಿತ್ರಗಳಲ್ಲಿ ನೀಡಿರುವ ಟಾಲರನ್ಸ್ ಏನಿದೆ? ಇಲ್ಲಿ ನಾವು ಸಾಮಾನ್ಯವಾಗ ನಿಯಮಗಳನ್ನು ಅಳವಡಿಸಬಲ್ಲೆವು. ಒಂದು ವೇಳೆ ಟಾಲರನ್ಸ್ ± 0.025 ರಿಂದ 0.050 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಸ್ಪರ್ಶರಹಿತವಾದ ವ್ಯವಸ್ಥೆಯೇ ಯೋಗ್ಯವಾಗಿದೆ.

• ವೈಶಿಷ್ಟಗಳು ಸ್ಪಷ್ಟವಾಗಿ ಕಾಣುತ್ತವೆಯೇ? ಕಾಣದಿದ್ದಲ್ಲಿ, ಯಾಂತ್ರಿಕ ಗೇಜ್ ಬಳಸುವುದು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ.

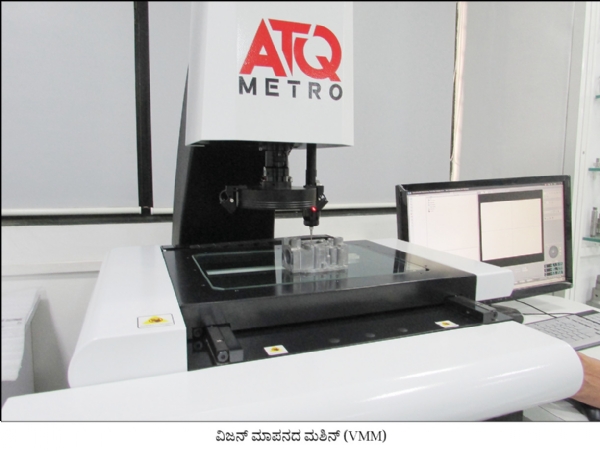

VMM : ಉಚ್ಚಮಟ್ಟದ, ಸ್ಪರ್ಶರಹಿತ ಡೈಮೆನ್ಶನಲ್ ಅಳತೆಯ ತಂತ್ರಜ್ಞಾನ

ಸ್ಪರ್ಶರಹಿತ ಡೈಮೆನ್ಶನಲ್ ಮಾಪನ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ವಿಜನ್-ಸೆನ್ಸಿಂಗ್ ತಂತ್ರಜ್ಞಾನ, ನಿಖರವಾದ ಎನ್ಕೋಡರ್ ನೊಂದಿಗೆ ಮ್ಯಾನ್ಯುವಲ್ ಅಥವಾ ಸ್ವಯಂಚಾಲಿತ 3 ಅಕ್ಷೀಯ ಚಟುವಟಿಕೆಗಳ ನಿಯಂತ್ರಣೆ, ಝೂಮ್ ಮ್ಯಾಗ್ನಿಫಿಕೇಶನ್, ಬೆಳಕಿನ ವ್ಯವಸ್ಥೆ (ಲೈಟಿಂಗ್), ಬದಿಗಳನ್ನು ಹುಡುಕುವ (ಎಡ್ಜ್ ಡಿಟೆಕ್ಷನ್) ಟೂಲ್ ಮತ್ತು ಮೆಟ್ರಾಲಾಜಿ ಸಾಫ್ಟ್ ವೇರ್ ಒಳಗೊಂಡಿದೆ. ಈ ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆ ಮತ್ತು ವೇಗದ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹುಡುಕಬಲ್ಲದು ಮತ್ತು ಅಳತೆ ಮಾಡಬಲ್ಲದು.

ಇದನ್ನು ಮಲ್ಟಿ ಸೆನ್ಸರ್ ಮಾಪನದ ಮಶಿನ್ ಎಂಬುದಾಗಿಯೂ ಗುರುತಿಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಒಂದೇ ಸಾಮಗ್ರಿಯಲ್ಲಿ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸೆನ್ಸರ್ (ಟಚ್ ಪ್ರೋಬ್, ವಿಡಿಯೋ ಮತ್ತು ಲೇಸರ್) ಒಟ್ಟು ಮಾಡಲಾಗಿರುತ್ತವೆ.

ವೈಶಿಷ್ಟ್ಯಗಳು

• ಶಕ್ತಿಶಾಲಿಯಾದ ಸ್ಪರ್ಶರಹಿತ ಸ್ವಯಂಚಾಲಿತ ಫೋಕಸ್.

• ಚಿತ್ರಗಳಿಗೆ ಉಚ್ಚ ಗುಣಮಟ್ಟವನ್ನು ನೀಡುವ ಸಂಪೂರ್ಣವಾದ HD ಕ್ಯಾಮೆರಾ.

• ಅತ್ಯಂತ ಸ್ಥಿರವಾದ ಗ್ರೆನೈಟ್ ರಚನೆ.

• ನಿಖರವಾದ ಲೀನಿಯರ್ ಗೈಡ್.

• ಉಚ್ಚಮಟ್ಟದ ರೆಝೋಲ್ಯುಶನ್ ಇರುವ ಲೀನಿಯರ್ ಎನ್ಕೋಡರ್.

• ಸುಧಾರಿತ LED ಲೈಟ್ ನ ವ್ಯವಸ್ಥೆ.

• ಸ್ವಯಂಚಾಲಿತ ಎಡ್ಜ್ ಡಿಟೆಕ್ಷನ್.

• ಬಳಸಲು ಸುಲಭವಾದ ಸಾಫ್ಟ್ ವೇರ್.

ವಿಜನ್ ಮೆಜರಿಂಗ್ ಮಶಿನ್ ಲಾಭಗಳು

• ವಿಜನ್ ಮೆಜರಿಂಗ್ ಮಶಿನ್ (VMM) ಇದು ಸಂಪರ್ಕ ರಹಿತವಾದ ಅಳತೆಯನ್ನು ಮಾಡುವ ಉಪಕರಣವಾಗಿದೆ. ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಮಾಡುಲಾಗುವುದನ್ನು ವಿ.ಎಮ್.ಎಮ್.ನಲ್ಲಿ ಮಾಡುವುದು ಸಾಧ್ಯವಿದ್ದರೂ ಕೂಡಾ ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಮಾಡದಂತಹ ಹಲವಾರು ಕೆಲಸಗಳನ್ನು ಇದರಲ್ಲಿ ಮಾಡುಬಹುದು. ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಕೆಳಗಿನಿಂದ ಬರುತ್ತಿರುವ ಬೆಳಕಿನಿಂದ ಕಾಣುವ ನೆರಳಿನಲ್ಲಿ (ಶ್ಯಾಡೋ) ಕಾಣುವಷ್ಟನ್ನೇ ನೋಡುವುದು ಸಾಧ್ಯ. ಆದರೆ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವುದನ್ನು ನೋಡುವುದು ಅಸಾಧ್ಯ. ವಿಜನ್ ಮೆಜರಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಎಲ್ಲವನ್ನೂ ಸಹಜವಾಗಿ ವೀಕ್ಷಿಸುವುದು ಸಾಧ್ಯ.

• ಅನೇಕ ಸಲ ಕ್ಲಿಷ್ಟ ಯಂತ್ರಣೆಯಲ್ಲಿ ಹಲವಾರು ಮಾಪನಗಳ 100 ಮೈಕ್ರಾನ್ ಅಥವಾ 200 ಮೈಕ್ರಾನ್ ಅಂದರೆ 0.1 ಅಥವಾ 0.2 ಮಿ.ಮೀ. ಆಕಾರದ್ದು ಇದ್ದಲ್ಲಿ ಅದನ್ನು ಪರೀಕ್ಷಿಸಲು ತುಂಬಾ ತೊಂದರೆಯಾಗುತ್ತಿತ್ತು. ಉದಾಹರಣೆ, 0.1 ಮಿ.ಮೀ.ನ ಆರ್ಕ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಯೋಗ್ಯವಾಗಿ ಮಾಡುವುದಾದಲ್ಲಿ ಇದಕ್ಕೋಸ್ಕರ ಯಾವುದೇ ಪದ್ಧತಿಯು ಇರಲಿಲ್ಲ. ಕಾರಣ ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಕಡಿಮೆ ಮ್ಯಾಗ್ನಿಫಿಕೇಶನ್ ಗೆ ಚಿತ್ರಗಳ ಗುಣಮಟ್ಟ ಉತ್ತಮವಾಗಿ ಕಾಣುತ್ತದೆ ಮತ್ತು ಉಚ್ಚ ಮ್ಯಾಗ್ನಿಫಿಕೇಶನ್ ಗೆ ಚಿತ್ರಗಳ ಗುಣಮಟ್ಟವು ಸಂಪೂರ್ಣವಾಗಿ ಮಸುಕಾಗಿ ಕಾಣುತ್ತದೆ. ವಿಜನ್ ಮೆಜರಿಂಗ್ ನಲ್ಲಿ 100X, 150X ಅಥವಾ ಅದಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಝೂಮ್ ಮಾಡಿ ಸ್ಪಷ್ಟ ಚಿತ್ರವನ್ನು ನೋಡಬಹುದು.

• ಅಳತೆ, ಪರೀಕ್ಷೆ, ಸಂಶೋಧನೆ ಮತ್ತು ಅಭಿವೃದ್ಧಿ ಮತ್ತು ದಾಖಲೆಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

• ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪರೀಕ್ಷೆ ಮಾಡುತ್ತಿರುವಾಗ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ಪರೀಕ್ಷೆ ಮಾಡುವಲ್ಲಿ ಸೂಕ್ತವಾಗಿದೆ.

• ಮಾಪನದ ಸ್ಪರ್ಶ ರಹಿತವಾದ ಅಂಶಗಳು ತುಂಬಾ ಉಪಯುಕ್ತವಾಗಿವೆ. ಕಾರಣ ಮಾನವನಿಂದ ಮಾಡಲಾಗುವ ದೋಷಗಳು ಇದರಿಂದ ದೂರವಾಗುತ್ತವೆ.

• ಬಳಸುವಲ್ಲಿ ಸುಲಭ. ಹಳೆಯ ಶ್ಯಾಡೋ ಗ್ರಾಫ್ ಅಥವಾ ಆಪ್ಟಿಕಲ್ ಕಂಪಾರೇಟರ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ವಿಜನ್ ವ್ಯವಸ್ಥೆ ಹೆಚ್ಚು ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ಬಳಸಲು ಸುಲಭ. ಹಲವಾರು ರೀತಿಯ ಕೆಲಸಗಳಲ್ಲಿ ಕಂಪಾರೇಟರ್ ಖಂಡಿತವಾಗಿ ಒಳ್ಳೆಯ ಫಲಿತಾಂಶವನ್ನು ನೀಡುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಸಾಮಾನ್ಯವಾಗಿ ವಿಜನ್ ವ್ಯವಸ್ಥೆಯು ಅದೇ ಕೆಲಸವನ್ನು ಇನ್ನಷ್ಟು ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾಗಿ ಮತ್ತು ವೇಗವಾಗಿ ಮಾಡಬಲ್ಲದು.

• ಈ ಪರೀಕ್ಷೆಯು ಒಂದು ರೀತಿಯಲ್ಲಿ ಬಹುಮುಖ ಮತ್ತು ಫ್ಲೆಕ್ಸಿಬಲ್ ಆಗಿದೆ.

• ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸೆನ್ಸರ್ ಗಳ ಅಂದರೆ ಕ್ಯಾಮೆರಾ, ಪ್ರೋಬ್ ಮತ್ತು ಲೇಸರ್ ನ ಬಳಕೆಯು ಸಾಧ್ಯ.

• ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ, ಬಳಸಲು ಸುಲಭವಾದ, ವಿಶ್ಲೇಷಣೆಯಿಂದ ಕೂಡಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ನ ಇಂಟಿಗ್ರೇಶನ್ ನಲ್ಲಿ ಸುಧಾರಿಸಿದ ಮಾಹಿತಿ ಅಥವಾ ಡಾಟಾ ಇದರ ನಿರ್ವಹಣೆ, ವಿಜನ್ ಸೆನ್ಸರ್ ನ ನಿಖರವಾದ ನಿಯಂತ್ರಣೆ, ಚಿತ್ರಗಳ ಸ್ವ-ಹೊಂದಾಣಿಕೆ (ಸೆಲ್ಫ್ ಇಂಟಿಗ್ರೇಶನ್) ಮತ್ತು ಸ್ವ-ಸುಧಾರಣೆ (ಸೆಲ್ಫ್ ಡೆವಲಪ್ ಮೆಂಟ್) ಮತ್ತು ಮಾಹಿತಿಯ ಬಿಂದುಗಳ ಹೆಚ್ಚುವರಿ ಸಂಖ್ಯೆಯನ್ನು ಹಿಡಿಯುವ ಮತ್ತು ನಿರ್ವಹಿಸುವ ಸಾಮರ್ಥ್ಯ ಲಭಿಸುತ್ತದೆ.

• ಗ್ರಾಹಕರಿಗೆ ಅನುಸಾರವಾಗಿ ವರದಿಯನ್ನು ತಯಾರಿಸಲು ಮತ್ತು ವ್ಯವಸ್ಥೆಯನ್ನು ಮತ್ತೆ ಮತ್ತೆ ಬಳಸಲು ಫಲಿತಾಂಶವನ್ನು ಕಾಪಾಡುವ ಸಾಮರ್ಥ್ಯ.

• ಪರೀಕ್ಷೆಗೆ ತಗಲುವ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ರಿವರ್ಸ್ ಇಂಜಿನಿಯರಿಂಗ್.

ವಿ.ಎಮ್.ಎಮ್. ಎಲ್ಲಿ ಬಳಸಬೇಕು?

ವಿಜನ್ ಮಾಪನದ ಮಶಿನ್ ಕೇವಲ ಪ್ರಯೋಗಶಾಲೆಯಲ್ಲಿರುವ ಮಾಪನದ ಉಪಕರಣವೆಂದು ಉಳಿದಿಲ್ಲ. ಯಂತ್ರಣೆ ಮತ್ತು ಅಸೆಂಬ್ಲಿ ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿ ಅದನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ವಾಹನೋದ್ಯೋಗದಲ್ಲಿ ಈ ಉಪಕರಣವು ಗುಣಮಟ್ಟದ ಖಾತರಿ ಮತ್ತು ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಗೆ ಆವಶ್ಯಕವಾಗಿರುವ ಮಾಪನದ ಸಾಧನವಾಗಿದೆ.

ಯಾವ ಕಾರ್ಯವಸ್ತುವಿನ ದಪ್ಪವು 100 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ಇದೆ ಮತ್ತು ಆಕಾರವು 300 x 200 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ, ಮಾಪನಕ್ಕೋಸ್ಕರ ಇದನ್ನು ಉಪಯೋಗಿಸುವುದು ಸೂಕ್ತ. ಅಂದರೆ ಯಾವ ಕಾರ್ಯವಸ್ತುವು ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ಯಾವುದರ ಮಾಪನವು ತುಂಬಾ ನಿಖರವಾಗಿರಬೇಕೋ, ಇಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಈ ಮಶಿನ್ ಬಳಸಬೇಕು. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ GD&T ಗೆ ಸಂಬಂಧಪಟ್ಟ ಮಾಪನಗಳು 2D ಗೆ ಸಂಬಂಧಪಟ್ಟದ್ದಾಗಿವೆ, ಹಾಗೆಯೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಯಾವುದೊಂದು ಕತ್ತರಿಸಿದ ಸೆಕ್ಷನ್ ಇರುತ್ತದೆಯೋ, ಆಗ ವಿ.ಎಮ್.ಎಮ್. ಬಳಸುವುದು ಯೋಗ್ಯವಾಗಿದೆ.

ವಿಜನ್ ಮಾಪನದ ಮಶಿನ್ ನ ಉಪಯುಕ್ತತೆಯು ಈ ಕೆಳಗಿನ ಕೆಲಸಗಳಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ ಕಂಡುಬರುತ್ತದೆ.

• ಉತ್ಪಾದನೆಯ ಗುಣಮಟ್ಟವನ್ನು ಪರೀಕ್ಷಿಸುವುದು.

• ಯಂತ್ರಸಾಮಗ್ರಿಗಳ ಹೊಂದಾಣಿಕೆಯ ಸ್ಥಿತಿಯನ್ನು (ಅಡ್ಜಸ್ಟ್ ಮೆಂಟ್ ಸ್ಟೇಟಸ್) ತಿಳಿದುಕೊಳ್ಳುವುದು.

• ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಂಟಾಗುವ ಪರಿಸ್ಥಿತಿಯನ್ನು ಸೂಕ್ತ ವೇಳೆಯಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳುವುದು ಮತ್ತು ಉತ್ಪಾದನೆ ಮತ್ತು ಯಂತ್ರಸಾಮಗ್ರಿ ಇವುಗಳ ಸ್ಥಿತಿಯ ಕುರಿತು ಮುನ್ನೆಚ್ಚರಿಕೆಯನ್ನು ಕಳುಹಿಸುವುದು.

ವಿ.ಎಮ್.ಎಮ್.ನಲ್ಲಿರುವ ಪರ್ಯಾಯಗಳು

• X, Y, Z ಈ ಮೂರೂ ಅಕ್ಷಗಳಲ್ಲಿ ಕೈಯಿಂದ ಸೆಟ್ ಮಾಡಬಹುದಾದ ಮ್ಯಾನ್ಯುವಲ್ ಮಶಿನ್. ಇದರಲ್ಲಿ ಲೆನ್ಸ್ ನ ಫೋಕಸಿಂಗ್ ಕೈಯಿಂದಲೇ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

• ಲೆನ್ಸ್ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಫೋಕಸ್ ಆಗುವ, ಹಾಗೆಯೇ ಇನ್ನಿತರ ಸೆಟಿಂಗ್ ಕೈಯಿಂದ ಮಾಡಬೇಕಾಗುವ ಅರ್ಧ ಸ್ವಯಂಚಾಲಿತ ಮಶಿನ್.

• ಎಲ್ಲ ಪ್ರಕ್ರಿಯೆ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ನಡೆಯುವ CNC ಮಶಿನ್. ದೊಡ್ಡ ಸಂಖ್ಯೆಯ ಅಥವಾ ಬ್ಯಾಚ್ ಇನ್ ಸ್ಪೆಕ್ಷನ್ ಇರುವಲ್ಲಿ ಮತ್ತು Cp, Cpk ಪರೀಕ್ಷಿಸುವ ಅಥವಾ ಹೆಚ್ಚು ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಒಂದೇ ವೇಳೆ ಮಶಿನ್ ನಲ್ಲಿ ಪಡೆಯಬೇಕಾಗಿರುವ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಟೇಬಲ್ ನಲ್ಲಿಟ್ಟು ಬಟನ್ ಒತ್ತಿದಲ್ಲಿ ಎಲ್ಲ ಕೆಲಸಗಳು ಒಂದೇ ಕ್ಷಣದಲ್ಲಿ ಆಗುತ್ತವೆ. ಇದಕ್ಕೋಸ್ಕರ ನಾವು ಸ್ವಂತ ತಯಾರಿಸಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ಅಥವಾ ಇನ್ನಿತರರ ಸಾಫ್ಟ್ ವೇರ್ ಗ್ರಾಹಕರಿಗೆ ನೀಡುತ್ತೇವೆ.

ಯಾಂತ್ರಿಕ ವಸ್ತುಗಳ ತಯಾರಿಕೆ, ವಾಹನೋದ್ಯೋಗ, ಇಲೆಕ್ಟ್ರಾನಿಕ್ಸ್, ಏರೋಸ್ಪೇಸ್, ಸೇನೆ ಮತ್ತು ರಕ್ಷಣಾ ಪಡೆ, ಟೂಲ್ ಪ್ರೊಟೊಟೈಪ್ ಇಂತಹ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿರುವ ಭಾಗಗಳು ಮತ್ತು ಉಪಸಾಧನಗಳ ಮಾಪನಕ್ಕೋಸ್ಕರ ವಿ.ಎಮ್.ಎಮ್. ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಮೋಲ್ಡಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ, ಹಾಗೆಯೇ ಹಾರ್ಡ್ ವೇರ್, ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಇನ್ನಿತರ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರ, ಶೇಪ್ ಮತ್ತು ಸ್ಥಾನ ಇವುಗಳ ಟಾಲರನ್ಸ್ ನ ಅಳತೆಯನ್ನು ಮಾಡಲು ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆ, ಶೇಪ್ ನ ಅಳತೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ನಿಯಂತ್ರಣೆ ಈ ಅಂಶಗಳಲ್ಲಿ ಆಧುನಿಕ, ನಿರ್ದೋಷವಾದ ಪರೀಕ್ಷೆ ಮತ್ತು ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಗೋಸ್ಕರ ಇದು ಮಾಪನದ ಒಂದು ಅಪರಿಹಾರವಾದ ಉಪಕರಣವಾಗಿದೆ.

ಉದಾಹರಣೆ

ಪ್ರಚಲಿತ ರೀತಿಯಲ್ಲಿರುವ ಸವಾಲುಗಳು

ನಮ್ಮ ಗ್ರಾಹಕರೊಬ್ಬರಲ್ಲಿ ಗುಣಮಟ್ಟದ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವಾಗ ಈ ಕೆಳಗಿನ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಬೇಕಾಯಿತು.

• ಯಂತ್ರಭಾಗಗಳ ಒಂದು ಘಟಕದ ಲೇ-ಔಟ್ ಪರೀಕ್ಷಿಸಲು ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಉಪಕರಣಗಳ ಆವಶ್ಯಕತೆ ಇತ್ತು. ಉದಾಹರಣೆ, ವರ್ನಿಯರ್, ಮೈಕ್ರೋ ಗೇಜ್, ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್, ಕಾಂಟೂರ್ ಮಾಪನ ಮತ್ತು ಹಲವಾರು ಸಿ.ಎಮ್.ಎಮ್. ಮುಂತಾದವುಗಳು.

• ಪ್ರಿ ಡಿಲಿವರಿ ಇನ್ ಸ್ಪೆಕ್ಷನ್ (PDI) ವರದಿಯನ್ನು ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸಾಮಗ್ರಿಗಳು ಮತ್ತು ಆಪರೇಟರ್ ನಿಂದ ತಯಾರಿಸಲಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಮಾಪನ ಮತ್ತು ವರದಿ ನೀಡುವಾಗ ಕೊರತೆಗಳು ಉಂಟಾಗಿ ಗ್ರಾಹಕರಿಂದ ತಕರಾರುಗಳು ಬರಲಾರಂಭಿಸುತ್ತವೆ.

• ಯಂತ್ರಭಾಗಗಳ ನಿರ್ದೋಷವಾದ ಅಳತೆಗೋಸ್ಕರ ನಿಪುಣ ಆಪರೇಟರ್ ರನ್ನು ಅವಲಂಬಿಸಿ ಇರಬೇಕಾಗುತ್ತದೆ.

• ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಪರೀಕ್ಷೆ ಮಾಡಿದಲ್ಲಿ ಹೆಚ್ಚು ಸಮಯವು ವ್ಯರ್ಥವಾಗುತ್ತದೆ.

• ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಿದ್ದರಿಂದ ಸ್ಥಳವೂ ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತಿತ್ತು.

• ವಿ.ಎಮ್.ಎಮ್. ಬಳಕೆಯ ಲಾಭಗಳು

• ವಿ.ಎಮ್.ಎಮ್.ನ ಸಹಾಯದಿಂದ ಗ್ರಾಹಕರಿಗೆ ಲೇ-ಔಟ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ಇದರಿಂದಾಗಿ ಅಳತೆ ಮತ್ತು ಪರೀಕ್ಷೆಯ ವೇಗವು ಶೇಕಡಾ 30 ರಿಂದ 40 ರಷ್ಟು ವೃದ್ಧಿಸಿತು.

• ಯಾವುದೇ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಿದಲ್ಲಿ ಪರೀಕ್ಷೆಯಲ್ಲಿರುವ ನಿಖರತೆ ಮತ್ತು ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯ ಸಾಮರ್ಥ್ಯವು ವೃದ್ಧಿಸಿತು.

• ಮಾನವನಿಂದ ಆಗುವ ದೋಷಗಳು ಶೇಕಡಾ 70 ರಿಂದ 80 ರಷ್ಟು ಕಡಿಮೆ ಆಗಿದ್ದರಿಂದ ಪರೀಕ್ಷಿಸಲಾಗುವ ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆ ಹೆಚ್ಚಾಯಿತು.

• ವಿ.ಎಮ್.ಎಮ್.ನಿಂದ ತಯಾರಾಗುವ PDI ವರದಿಯಿಂದ ಗ್ರಾಹಕರ ದೂರುಗಳು ಕಡಿಮೆಯಾದವು.

• ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪರೀಕ್ಷಿಸುವ ಸಮಯವು ಕಡಿಮೆಯಾಗಿದ್ದರಿಂದ ಪ್ರಕ್ರಿಯೆಯ ಪರೀಕ್ಷೆಯಲ್ಲಿ ನಿರಂತರತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು ಸುಲಭವಾಯಿತು.

• ಆಕಾರವು ಚಿಕ್ಕದಾಯಿತು.

• ವಿ.ಎಮ್.ಎಮ್.ನ ಬಳಕೆಯಿಂದ ಗುಣಮಟ್ಟ, ವಿತರಣೆ ಮತ್ತು ಮೌಲ್ಯಗಳಿಂದಾಗಿ ಗ್ರಾಹಕರು ಸಂತೃಪ್ತರಾದರು.

ಉತ್ಪಾದನೆಗಳ ನಿರ್ಮಿತಿಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ವೇಗ, ಸಂಖ್ಯೆ ಮತ್ತು ನಿಖರತೆ ಇವುಗಳ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚಳವಾಗಿರುವುದರಿಂದ ಅವುಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬಲ್ಲ ಉಪಕರಣಗಳಲ್ಲಿಯೂ ಇಂತಹ ಬೇಡಿಕೆಗಳಿಗೆ ಪೂರಕವಾಗಿರುವ ಬದಲಾವಣೆಗಳಾಗುತ್ತಿರುತ್ತವೆ. ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ವೃದ್ಧಿಸುತ್ತಿರುವ VMM ನ ಬಳಕೆಯಲ್ಲಿ ಆಗುತ್ತಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ತೋರಿಸುವ ಉದಾಹರಣೆಯಾಗಿದೆ.