ಲೇಸರ್- ಸ್ಪರ್ಶರಹಿತ ಮಾಪನದ ವ್ಯವಸ್ಥೆ

05 Feb 2021 11:30:39

ಉತ್ಪಾದನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಕ್ಲಿಷ್ಟವಾಗಿರುವ ಕೆಲಸಗಳನ್ನು ಅತಿ ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ಪರೀಕ್ಷಿಸಿ ಗುಣಮಟ್ಟವನ್ನು ಧೃಢೀಕರಿಸುವ ಜವಾಬ್ದಾರಿಯು ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣಾ ವಿಭಾಗದ್ದಾಗಿರುತ್ತದೆ (ಕ್ವಾಲಿಟಿ ಕಂಟ್ರೋಲ್ ಡಿಪಾರ್ಟ್ ಮೆಂಟ್). ಉತ್ಪಾದಿಸಲ್ಪಡುವ ಪ್ರತಿಯೊಂದು ವಸ್ತುಗಳ ಗುಣಮಟ್ಟದ ಕುರಿತು ಭರವಸೆ ನೀಡುವ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆ ವಸ್ತುಗಳು ನಿರ್ದೋಷವಾಗಿವೆಯೇ, ಇಲ್ಲವೇ ಎಂಬುದನ್ನು ದೃಢೀಕರಿಸುವುದು ಸಾಧ್ಯ. ಉತ್ಪಾದನಾ ವಿಭಾಗದ ಸಾಮರ್ಥ್ಯವು ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣಾ ವಿಭಾಗದ ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣಾ ವಿಭಾಗದಲ್ಲಿ ಕೆಲಸದ ಒತ್ತಡವು ಹೆಚ್ಚು ಇರುವುದು ಸ್ವಾಭಾವಿಕ. ಒಂದೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅನೇಕ ಅಂಶಗಳನ್ನು ಪರೀಕ್ಷಿಸಬೇಕಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಎಡ್ಜ್, ಓರೆಯಾಗಿರುವ ಭಾಗಗಳು, ಡ್ರಿಲ್ ಮಾಡಿರುವ ರಂಧ್ರಗಳು, ಗ್ರೂವ್ ಇತ್ಯಾದಿ. ಈ ಕೆಲವು ಪರೀಕ್ಷೆಗಳು ತುಂಬಾ ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಈ ಕೆಲಸಕ್ಕೆ ತರಬೇತಿ ಪಡೆದಿರುವ ನುರಿತ ಕೆಲಸಗಾರರು ಇರಬೇಕು. ಉತ್ಪಾದನೆಯ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳು ಅವುಗಳಿಗೆ ಬರುವ ಬೇಡಿಕೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳು ಹೆಚ್ಚು-ಕಡಿಮೆಯಾಗುತ್ತಿರುತ್ತವೆ. ಈ ರೀತಿಯ ಎರುಪೇರುಗಳಿಂದಾಗಿ ಗುಣಮಟ್ಟ ತಪಾಸಣಾ ವಿಭಾಗದಲ್ಲಿರುವ ಕೆಲಸಗಾರ ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ವಿಪರೀತ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅವರ ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿಯೂ ಪರಿಣಾಮ ಬೀರುವುದು ಸ್ವಾಭಾವಿಕ.

ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣೆಗೆ ಕೈಗಾರಿಕೋದ್ಯಮಗಳಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ತಂತ್ರಜ್ಞಾನವನ್ನು ಮತ್ತು ವಿವಿಧ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಪ್ರತಿಯೊಂದು ಸಾಮಗ್ರಿಯ ಕ್ಷಮತೆಗೆ ಅನುಸಾರವಾಗಿ ಅದರ ನಿರ್ದೋಷವಾದ ಮತ್ತು ನಿಖರವಾದ ಟಾಲರನ್ಸ್ ಮತ್ತು ಫಿಟ್ ನಲ್ಲಿರುವ ದಶಮಾಂಶಗಳಿಗೆ ಮಿತಿ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳು ಅಸೆಂಬ್ಲಿ ವಿಭಾಗಕ್ಕೆ ತಲುಪಿದಾಗ ಅವುಗಳು ನಿರಾಕರಿಸಲ್ಪಡುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ನಿರಾಕರಿಸಲ್ಪಟ್ಟ ಯಂತ್ರಭಾಗಗಳನ್ನು ಮತ್ತೆ ದುರಸ್ತಿ ಅಥವಾ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಹಿಂದೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಉತ್ಪಾದನೆ ಅಥವಾ ಯಂತ್ರಣೆಯಾದ ನಂತರ ಚಿಕ್ಕ-ಪುಟ್ಟ ದುರಸ್ತಿಗಳನ್ನು ಮಾಡಲು ನುರಿತ ಕೆಲಸಗಾರರ ನೇಮಕಾತಿಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದೇ ಕಾರಣದಿಂದಾಗಿ ಯಂತ್ರಣೆಗೆ ತಗಲುವ ಸಮಯ ಮತ್ತು ಖರ್ಚಿನಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮಾಡಿದಲ್ಲಿ ಈ ಸಮಸ್ಯೆಯನ್ನು ನೀಗಿಸುವುದು ಸುಲಭ ಸಾಧ್ಯ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಾನವನಿಂದ ನಿರ್ವಹಿಸಲ್ಪಡುವ ಕೆಲಸದಲ್ಲಿ ಉದ್ಭವಿಸುವಂತಹ ಕೊರತೆಗಳೆಡೆಗೆ ನಿರ್ಲಕ್ಷ್ಯಿಸುವುದು ಸೂಕ್ತವಲ್ಲ. ಉತ್ಪಾದನೆಯ ಕೆಲಸದಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಯಂಚಾಲನೆಯನ್ನು ಪೂರೈಸುವುದಾದಲ್ಲಿ, ಅದಕ್ಕೆ ಪ್ರಥಮ ಶ್ರೇಣಿಯ ಗುಣಮಟ್ಟದ ಭರವಸೆಯನ್ನು ನೀಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣೆ ಮತ್ತು ಪರೀಕ್ಷೆಯ ವ್ಯವಸ್ಥೆಯ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಒಂದು ಇಂಜಿನಿಯರ್ ರ ತಂಡವು ಕೆಲವು ಬೇಡಿಕೆಗಳನ್ನು ನೀಡಿದರು. ನೂರಾರು ವಸ್ತುಗಳ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಗೋಸ್ಕರ ಒಂದು ಶೀಘ್ರವಾಗಿ ಪ್ರತಿಕ್ರಿಯೆಯನ್ನು ನೀಡುವ ಮತ್ತು ಮೈಕ್ರೋಮೀಟರ್ ಹಂತದಲ್ಲಿ ನಿಖರವಾಗಿರುವ ವ್ಯವಸ್ಥೆಯು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ, ಎಂಬ ಬೇಡಿಕೆಯನ್ನು ನೀಡಿದರು.

ಅವರ ಬೇಡಿಕೆಯನ್ನು ಆಳವಾಗಿ ವಿಚಾರ ಮಾಡಲಾಯಿತು. ಇದಕ್ಕೆ ಒಂದು ಸುಲಭ ಉಪಾಯವನ್ನು ಹುಡುಕಲಾಯಿತು. ಈ ಸಮಸ್ಯೆಯನ್ನು ನೀಗಿಸಲು ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣಾ ವಿಭಾಗದಲ್ಲಿ ಲೇಸರ್ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡಬಲ್ಲ ಮಶಿನ್ ಬಳಸುವ ಸಲಹೆಯನ್ನು ನೀಡಲಾಯಿತು.

ಲೇಸರ್ ಪದ್ಧತಿಯ ಕೆಲಸದ ನಿರ್ವಹಣೆ ಹೇಗಿದೆ?

ಲೇಸರ್ ಅಳವಡಿಸುವ ಸೆನ್ಸರ್ ರೀತಿಗೆ ಆಧರಿಸಿರುವ ಲೇಸರ್ ಮಾಪನವು ಲೇಸರ್ ಪದ್ಧತಿಯ ಅಡಿಪಾಯವಾಗಿದೆ. ಪಾರಂಪಾರಿಕ ಪದ್ಧತಿಯಿಂದ ದೂರ ಮತ್ತು ಡೈಮೆನ್ಶನ್ ಗಳ ಮಾಪನವನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಇಂತಹ ಕ್ಲಿಷ್ಟ ಸರ್ಫೇಸ್ ಗಳಿಗೆ ಲೇಸರ್ ಗೆ ಆಧರಿಸಿರುವ ವಿಶೇಷವಾದ ಮಾಪನದ ತಂತ್ರವನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ. ಈ ವ್ಯವಸ್ಥೆಯ ಎರಡನೇ ಹಂತದಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಭಾಗಗಳ ದಪ್ಪದ ಪರೀಕ್ಷೆಗೋಸ್ಕರವೂ ಆ ತಂತ್ರದಲ್ಲಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಲಾಗಿದೆ.

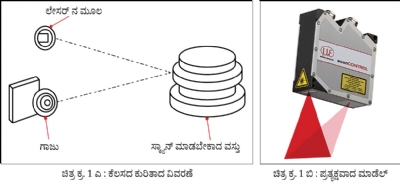

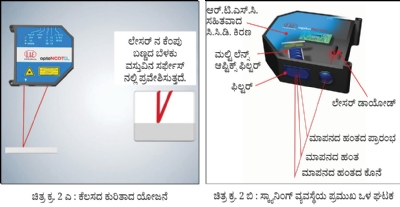

ಇದು ಲೇಸರ್ ಗೆ ಅಧರಿಸಿರುವ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಶಿನ್. ಇದರಲ್ಲಿ ವ್ಯಾಕ್ಯೂಮ್ ಇಲ್ಯುಮಿನೇಶನ್ ಮತ್ತು ಫೊಟೋ ಡಾಯೋಡ್ ರಿಸೀವರ್ ಮತ್ತು ಹೈರೆಸ್ಯುಲೇಶನ್ ಕ್ಯಾಮೆರಾ ಇದೆ. (ಚಿತ್ರ ಕ್ರ. 1ಎ ಮತ್ತು 2ಎ) ಯಾವುದೇ ಪ್ರಾತಿನಿಧಿಕವಾದ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಈ ಮುಂದಿನ ಘಟಕಗಳಿರುತ್ತವೆ.

• ಆಪ್ಟಿಕಲ್ ಲೇಸರ್ ಸ್ಕ್ಯಾನರ್

• ಡಿಟೆಕ್ಶನ್ ಯುನಿಟ್

• ಡಾಟಾ ಪ್ರೊಸೆಸಿಂಗ್ ಯುನಿಟ್

ರಿಸೀವರ್ ನ ಮುಂದೆ ಫಿಲ್ಟರ್ ಮತ್ತು ಗಾಜನ್ನು ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 2-ಬಿ). ಈ ಗಾಜು ವೈಡ್ ಎಂಗಲ್ ಅಡ್ಜಸ್ಟ್ ಮೆಂಟ್ ಮಾಡಿ ವಸ್ತುಗಳಲ್ಲಿ ಕಿರಣಗಳನ್ನು ಕೇಂದ್ರೀಕರಿಸಲಾಗುತ್ತದೆ. ಕಿರಣಗಳ ಅಲೆಗಳ ಉದ್ದದಿಂದಾಗಿ ಅಡ್ಡಿ ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇಂತಹ ಅಡ್ಡಿಗಳನ್ನು ಫಿಲ್ಟರ ಮೂಲಕ ತಡೆಯಲಾಗುತ್ತದೆ. ಲೇಸರ್ ನ ಅಲೆಗಳ ಉದ್ದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಫಿಲ್ಟರ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ದೂರದ ಮಾಪನದ (ಚಿತ್ರ ಕ್ರ. 1-ಎ) ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಸಾಮಾನ್ಯವಾದ ಲೇಸರ್ ಬಿಂದು ಅಥವಾ ಲೇಸರ್ ರೇಖೆಯು ಸಾಕಾಗಿರುತ್ತದೆ. ಲೇಸರ್ ಸ್ಕ್ಯಾನಿಂಗ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಸರ್ಫೇಸ್ ನ ಪರೀಕ್ಷೆ ಅಥವಾ ಪರಿಶೀಲನೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ, ಲೇಸರ್ ಕಿರಣಗಳ ಬೀಮ್ ಮೂಲಕ ಪ್ರತಿಯೊಂದು ಬಿಂದುವಿನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒಂದು ಪ್ರಖರವಾದ ಬಿಂದುವು ತಯಾರಾಗುತ್ತದೆ. ಫೋಕಸ್ ಮಾಡಿರುವ ಲೇಸರ್ ಬೀಮ್ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಬೀಳುವಾಗ ಹೊರ ಹಾಕಲ್ಪಡುವ ಕಿರಣಗಳ ಹರಡುವಿಕೆಯು ಸರ್ಫೇಸ್ ನ ಸ್ವರೂಪ ಮತ್ತು ರಚನೆಗೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಯಾವುದೇ ವಸ್ತುಗಳ ಸರ್ಫೇಸ್ ನ ಸಂಪೂರ್ಣವಾದ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಯಾವುದೇ ಜಾಗವನ್ನು ಬಿಡದೇ ಚಿತ್ರವನ್ನು ಶುಚಿಯಾಗುವಂತೆ ಗಾಜಿನ ರಚನೆಯನ್ನು ಮಾಡಿ (ಫೋಕಸ್) ಲೇಸರ್ ಕಿರಣಗಳಿಂದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಬಿಂದುವಿನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಬೆಳಕನ್ನು ಹಿಡಿಯುವ (ಲೈಟ್ ರಿಸೀವಿಂಗ್) ಯುನಿಟ್ ಇಮೇಜಿಂಗ್ ಲೆನ್ಸ್ ನಿಂದ ಪ್ರಖರವಾದ ಬಿಂದುವಿನ ಸ್ಥಾನವನ್ನು ಒಂದು ಪಿಸಿಡಿ ಅಥವಾ ಸಿಸಿಡಿಯಂತಹ ಬೆಳಕಿನ ಬಿಂದುಗಳ ಸ್ಥಾನ ಶೋಧಕದ ಮೂಲಕ (ಪೊಸಿಶನ್ ಡಿಟೆಕ್ಟರ್) ನೊಂದಾಯಿಸುತ್ತದೆ. ಮಾಪನವನ್ನು ಮಾಡುವ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಸಿಗ್ನಲ್ ಪ್ರೊಸೆಸಿಂಗ್ ಯುನಿಟ್ ಪ್ರೋಬ್ ನಂತಹ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಿ ಸೆಟಿಂಗ್ ನಲ್ಲಿರುವ ಬದಲಾವಣೆಗಳ ಲೆಕ್ಕವನ್ನು ಮಾಡುತ್ತದೆ. ಮಾಪನ ಮಾಡುವಾಗ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಿರುಗುವ ಪ್ರಖರ ಬಿಂದುಗಳ ಬದಲಾಗುತ್ತಿರುವ ಸ್ಥಾನವನ್ನು ನಿರಂತರವಾಗಿ ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ.

ವ್ಯವಸ್ಥೆಯ ಮೂಲಕ ವಸ್ತುಗಳ ಮಾಸ್ಟರ್ ಮಾದರಿಯನ್ನು ಥ್ರಿಡಿಯಲ್ಲಿ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ರೆಫರನ್ಸ್ ಗೋಸ್ಕರ ಆ ಮಾದರಿಯ (ಮಾಡೆಲ್) ಒಂದು ನಕಾಶೆಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಸ್ಕ್ಯಾನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮುನ್ನ ಒಂದು ಪ್ರಾರಂಭದ ಬಿಂದುವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಇಂತಹ ಆದರ್ಶಪ್ರಾಯವಾದ ಮಾದರಿಗಳ (ಮಾಡೆಲಿಂಗ್) ಮೇಲ್ಮೈಯಲ್ಲಿರುವ ಲೇಸರ್ ಪ್ರತಿಬಿಂಬಗಳ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡುವಾಗ ವ್ಯವಸ್ಥೆಯ ಮೆಮರಿಯಲ್ಲಿ ಸಂಗ್ರಹಿಸಲ್ಪಡುತ್ತದೆ. ಮೇಲ್ಮೈಯ ಆಯ್ಕೆ ಯನ್ನು ಹಂತಹಂತವಾಗಿ ಮಾಡಬಹುದಾಗಿದೆ. ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅವುಗಳ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸಂಪೂರ್ಣ ಮಾದರಿ (ಮಾಡೆಲಿಂಗ್) ಸ್ಕ್ಯಾನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಪೂರ್ತಿಯಾದ ನಂತರ ಸಾಲಿಡ್ ಮಾಡೆಲಿಂಗ್ ತಯಾರಿಸುವ ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕ ಅದನ್ನು ಮತ್ತೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಅದನ್ನು ವೀಕ್ಷಿಸಲು ಸಾಫ್ಟ್ ವೇರ್ ಒಂದು ಪ್ರೀವ್ಯೂ ತಯಾರಿಸುತ್ತದೆ. ಗುಣಮಟ್ಟದ ಭರವಸೆಯನ್ನು ನೀಡುವ ವಿಭಾಗದಲ್ಲಿರುವ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ತಂಡವು ಈ ಹಂತದಲ್ಲಿ ಇನ್ನಷ್ಟು ಶ್ರಮ ವಹಿಸಿ ಎಲ್ಲ ಆಯಾಮಗಳಲ್ಲಿ ಇನ್ನಷ್ಟು ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಬಲ್ಲದು. ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಬೇಕಾಗಿರುವ ಕ್ಷೇತ್ರವು ಎಷ್ಟೇ ದೊಡ್ಡದಿರಬಲ್ಲದು ಮತ್ತು ಸ್ಥಾನಕ್ಕೆ ಸಂಬಂಧಿಸಿರುವ ಸೂಕ್ಷ್ಮತೆಯು ಮೈಕ್ರೋಮೀಟರ್ ಗಿಂತ ಕಡಿಮೆ ಇರಬಲ್ಲದು. ಲೇಸರ್ ನ ಬಿಂದುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸ್ಥಾನವನ್ನು ಯಾವುದೇ ಹಂತದಲ್ಲಿ ಹೆಚ್ಚು ನಿಖರವಾಗಿ ನಿರ್ಧರಿಸುವುದು ಇಂದರಿಂದಾಗಿ ಸಾಧ್ಯವಾಗಿದೆ.

ಬಳಸುವ ರೀತಿ

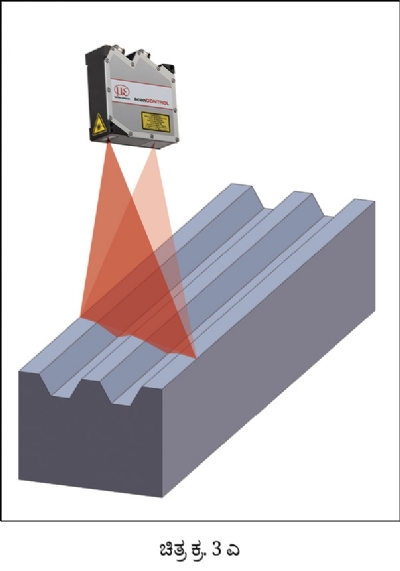

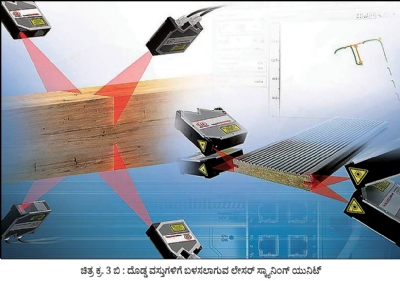

ವಿಶ್ವಾಸಾರ್ಹತೆ ಹೆಚ್ಚಾದಂತೆ ಬೇಡಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ಅದನ್ನು ಪೂರ್ತಿಗೊಳಿಸಲು ಹಿಂದಿನ ಕಾಲದಿಂದಲೂ ತಿಳಿದಿರುವ ಗಣಿತದ ರೀತಿ ಮತ್ತು ತಂತ್ರಗಳ (ಇಂಟರ್ ಫೆರೋಮೆಟ್ರಿಕ್, ಸ್ಕ್ಯಾಟರಿಂಗ್, ಟ್ರ್ಯಾಂಗ್ಯುಲೇಶನ್, ಫ್ರೀಂಜ್ ಪ್ರೊಜೆಕ್ಷನ್ ಇತ್ಯಾದಿ.) ಕುರಿತು ಇತ್ತೀಚೆಗೆ ಆಳವಾಗಿ ಅಧ್ಯಯನವನ್ನು ಮಾಡಲಾಗುತ್ತಿದೆ. ವಿಶೇಷವಾಗಿ ತ್ರಿಕೋನಾಕಾರಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ರೀತಿಗಳ ವ್ಯಾಪ್ತಿ ಅಥವಾ ರೇಂಜ್ ಸೆನ್ಸಿಂಗ್, 3D ಯ ಆಕಾರದ ಪರೀಕ್ಷಣೆ, ಟೋಪೋಗ್ರಾಫಿಕ್ ಮೌಲ್ಯಾಂಕನ ಮತ್ತು ಒರಟಾಗಿರುವ ಮೇಲ್ಮೈಯನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಪರೀಶಿಲಿಸುವುದು, ಇತ್ಯಾದಿಗಳ ಕುರಿತು ವಿಸ್ತಾರವಾಗಿ ಅಧ್ಯಯನ ಮಾಡಲಾಗಿದೆ. ಸ್ಕ್ಯಾನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪರೀಶೀಲಿಸಲಾಗುವ ಸರ್ಫೇಸ್ ಹೋಲಿಕೆಯನ್ನು ಸೆನ್ಸರ್ ಇವುಗಳ ಮೆಮರಿಯಲ್ಲಿರುವ ಕಾಲ್ಪನಿಕವಾದ ರೆಫರನ್ಸ್ ಪ್ಲೇನ್ ಗಳೊಂದಿಗೆ ನಿರಂತರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಅದನ್ನು ಈ ಎರಡು ಸರ್ಫೇಸ್ ಗಳಲ್ಲಿರುವ ದೂರದ ಮಾಪನವನ್ನು ಮಾಡಿ ಅದನ್ನು ನೊಂದಾಯಿಸಲಾಗುತ್ತದೆ. ಈ ವಿವರಗಳನ್ನು ಅದರ ಮೆಮರಿಯಲ್ಲಿ ಶೇಖರಿಸಲಾಗುತ್ತದೆ. ಅದನ್ನು ಉತ್ಪಾದನೆಯ ವಿಭಾಗದಲ್ಲಿರುವ ಕಾರ್ಯನಿರತವಾದ ಮಶಿನ್ ನಲ್ಲಿ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡುವಾಗ ವಸ್ತುಗಳನ್ನು ಮೂರೂ ಅಕ್ಷಗಳಲ್ಲಿ 360˚ ಯಲ್ಲಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಉರುಟಾಗಿ ತಿರುಗಿಸುವುದು ಅಸಾಧ್ಯವಾದಲ್ಲಿ, ಸ್ವಯಂಚಾಲನೆಯಲ್ಲಿರುವ ಕೆಲಸ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸ್ಕ್ಯಾನಿಂಗ್ ಯುನಿಟ್ ನ (ಚಿತ್ರ ಕ್ರ. 3-ಎ ಮತ್ತು 3-ಬಿ) ಒಂದು ಸರಣಿಯನ್ನು ತಯಾರಿಸುವುದು ಸಾಧ್ಯ.

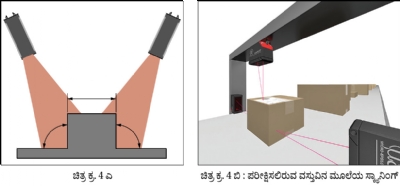

ಒಂದೇ ವಸ್ತುವಿಗೋಸ್ಕರ ಈ ಪರೀಕ್ಷೆಯನ್ನು ಬಳಕೆಗಾರರ ಆವಶ್ಯಕತೆಯಂತೆ ಅನೇಕ ಬಾರಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಹಿಂದೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಚಿತ್ರ ಕ್ರ. 3ಎ ಮತ್ತು ಬಿ ಯಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಸ್ಕ್ಯಾನಿಂಗ್ ಪದ್ಧತಿಯ ಸರಣಿಯನ್ನು ತಯಾರಿಸುವುದು ಸಾಧ್ಯವಾಗಿರುತ್ತದೆ. ಸ್ಕ್ಯಾನಿಂಗ್ ಯುನಿಟ್ ನ ಸಂಖ್ಯೆಗಳಿಗೆ ಅವಲಂಬಿಸಿ ವಸ್ತುಗಳ ಭಾಗ ಅಥವಾ ಸೆಕ್ಷನ್ ಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆಯು ಉಂಟಾಗುವ ತನಕ ಭಾಗಗಳು ಒಂದರೊಂದರಲ್ಲಿ ಅಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಓವರ್ ಲ್ಯಾಪ್ ಆದರೂ ಕೂಡಾ ಯಾವುದೇ ಸಮಸ್ಯೆಯು ಉದ್ಭವಿಸುವುದಿಲ್ಲ. ಆದರೆ ಇದರಿಂದಾಗಿ ಯಾವುದೇ ಸಮಸ್ಯೆಯು ಉದ್ಭವಿಸಿದಲ್ಲಿ ವಿವಿಧ ಅಲೆಗಳ ಉದ್ದಕ್ಕೆ ಲೇಸರ್ ಬಳಸುವುದು ಸಾಧ್ಯ. (ಚಿತ್ರ ಕ್ರ. 4ಎ, 4 ಬಿ). ಒಂದು ವೇಳೆ 2 ಅಥವಾ 3 ಸ್ಕ್ಯಾನಿಂಗ್ ಯುನಿಟ್ ಗಳ ಕಾರ್ಯನಿರತವಾಗಿದ್ದಲ್ಲಿ ಈ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವುದು ಸುಲಭ. ಆದರೆ ಮೂರಕ್ಕಿಂತ ಹೆಚ್ಚು ಸ್ಕ್ಯಾನಿಂಗ್ ಯುನಿಟ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತಿದ್ದಲ್ಲಿ ವಿವಿಧ ವಲಯಗಳನ್ನು ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ. ಅವುಗಳನ್ನು ಸ್ಕ್ಯಾನಿಂಗ್ ಮಶಿನ್ ಗೆ ಹೊಂದಿಕೊಂಡು ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಕಾರಣ ಲಭ್ಯವಿರುವ ಲೇಸರ್ ಅಲೆಗಳ ಉದ್ದದ ಸಂಖ್ಯೆಗಳು ಒಂದು ಮಿತಿಯಲ್ಲಿರುತ್ತವೆ.

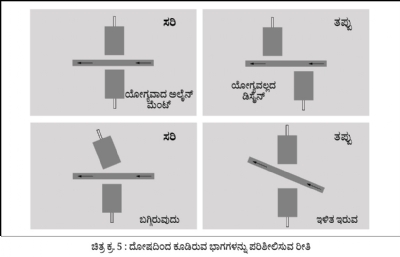

ಬಳಕೆಗಾರರಿಗೆ ಆನ್ ಲೈನ್ ಮೋಡ್ ನಲ್ಲಿ ಫಲಿತಾಂಶಗಳನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನೆಯಲ್ಲಿ ಹೊಂದಿಕೊಳ್ಳಲಾರದ ಉತ್ಪಾದನೆಗಳನ್ನು ಬೇರೆ ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5) ಉತ್ಪಾದನೆಯು ಎಷ್ಟು ಕಡಿಮೆ ವೇಗದಿಂದ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಬಲ್ಲದೋ, ಅಷ್ಟೇ ವೇಗದಲ್ಲಿ ವ್ಯವಸ್ಥೆ (ಸಿಸ್ಟಮ್) ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು. ಸ್ಕ್ಯಾನಿಂಗ್ ನ ಬೆಲೆಯು ಪ್ರತಿಯೊಂದು ವಸ್ತುವಿಗೆ ಕನಿಷ್ಠ 3 ಸೆಕಂಡುಗಳಷ್ಟು ಇರಬಲ್ಲದು. ಆದರೆ ಆ ವಸ್ತುವಿನಲ್ಲಿರುವ ಕ್ಲಿಷ್ಟತೆ ಮತ್ತು ಗಾತ್ರ ಇದರಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಸುಲಭವಾದ ಉತ್ಪಾದನೆಗಳಿಗೆ ಈ ಮೌಲ್ಯವು ತುಂಬಾ ಕಡಿಮೆ ಇರಬಲ್ಲದು. ಇದರೊಂದಿಗೆ ಜೋಡಿಸಲ್ಪಟ್ಟಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ಪ್ಯಾನೆಲ್ ಗಳಂತೆ ಉತ್ಪಾದನೆಯ ಅಂತಿಮ ವಿವರಗಳು ಇರುತ್ತವೆ. ಸಾಫ್ಟ್ ವೇರ್ ವಿವಿಧ ಬಣ್ಣ ನಕಾಶೆಗಳ ಸ್ಪರೂಪದಲ್ಲಿ ಔಟ್ ಪುಟ್ ನೀಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ದೋಷಗಳಿರುವ ಭಾಗಗಳನ್ನು ಗುರುತಿಸುವುದು ಸುಲಭ ಮತ್ತು ಇದರಲ್ಲಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುವುದೂ ಸಾಧ್ಯ.

ಉದಾಹರಣೆ

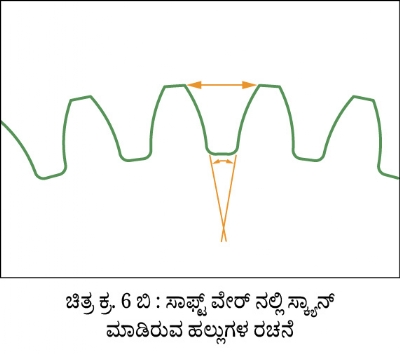

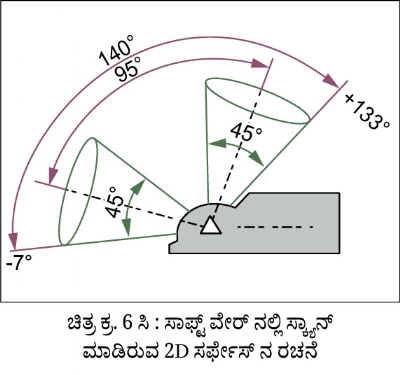

ಸ್ಪ್ರಾಕೇಟ್ ವೀಲ್ ಟೂಥ್ ಪರೀಕ್ಷೆಯ ಒಂದು ಕ್ಲಿಷ್ಟವಾಗಿರುವ ಉದಾಹರಣೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಲೇಸರ್ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಸ್ಪ್ರಾಕೇಟ್ ಟೂಥ್ ನ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡಿದ ನಂತರ ಚಿತ್ರ ಕ್ರ.

6ಬಿ ಮತ್ತು 6ಸಿ ಯಲ್ಲಿ ನಕಾಶೆಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಎರಡು ಹಲ್ಲುಗಳಲ್ಲಿರುವ ಕೋನ, ಎರಡು ಹಲ್ಲುಗಳಲ್ಲಿರುವ ಗ್ರೂವ್ ನ ಉದ್ದ, ಹಲ್ಲುಗಳ ಆಳ, ವಕ್ರತೆ ಅಥವಾ ಪ್ರೊಫೈಲ್, ಪಿಚ್ ಮತ್ತು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ್ದೆಂದರೆ ವೀಲ್ ನ ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ಇಂತಹ ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಪರೀಕ್ಷಿಸಲಾಗುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿ ಈ ವ್ಯವಸ್ಥೆಯು ವಸ್ತುಗಳಲ್ಲಿರುವ ಚಿಕ್ಕ ಚಿಕ್ಕ ಡೆಂಟ್ ಗಳನ್ನು, ಹಲ್ಲುಗಳ ಅಂಕುಡೊಂಕುತನ ಅಥವಾ ಸಮತಟ್ಟುತನ ಅಥವಾ ಹಲ್ಲುಗಳ ವೀಲ್ ನಲ್ಲಿರುವ ಅಲೈನ್ ಮೆಂಟ್ ಇವುಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ವಿವಿಧ ಕೆಲಸಗಳಲ್ಲಿ ಲೇಸರ್ ನ ಬಳಕೆ

ಈ ತಂತ್ರವನ್ನು ಬಳಸಿ ವಸ್ತುಗಳ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸುವುದು ಮತ್ತು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಮಾಡುವುದಕ್ಕೋಸ್ಕರ ಒಬ್ಬ ವ್ಯಕ್ತಿಯೇ ಸಾಕು. ಕಾಸ್ಟಿಂಗ್ ನ ಉದ್ಯಮ ಕ್ಷೇತ್ರದಲ್ಲಿ ಯಂತ್ರಣೆಯ ಮುಂಚೆ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ನ ಮಿತಿಗಳು ಅಷ್ಟು ನಿಖರವಾಗಿ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಅತಿ ವೇಗವಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯ. ಆಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಕಾಸ್ಟಿಂಗ್ ನಿಂದಾಗಿ ಉದ್ಭವಿಸುವ ದೋಷಗಳು ಅಥವಾ ಬ್ಲೋಹೋಲ್ ಗಳನ್ನು ಮೈಕ್ರೊಮೀಟರ್ ನ ಸ್ತರದಲ್ಲಿ ಹುಡುಕುವುದು ಅಸಾಧ್ಯ. ಇದರಿಂದಾಗಿ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಇದನ್ನು ಸರ್ಫೇಸ್ ನ ಪರೀಕ್ಷಣೆಯ ಸಾಮಗ್ರಿಯೆಂದು ಬಳಸುವುದು ಸಾಧ್ಯ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ಪ್ಲಾಸ್ಟಿಕ್ ಮೊಲ್ಡಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಡೈ ಮೂಲಕ ಒತ್ತಿ ತಯಾರಿಸಿರುವ ವಸ್ತುಗಳಲ್ಲಿ ಒಳಭಾಗದಲ್ಲಿರುವ ಹಲ್ಲುಗಳು ಅಥವಾ ಮೋಲ್ಡ್ ಮಾಡಿರುವ ವಸ್ತುಗಳು ಟಾಲರನ್ಸ್ ಗಿಂತ ಹೆಚ್ಚಿರುತ್ತವೆ. ಇದನ್ನು ಹುಡುಕುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಇಂತಹ ದೋಷಗಳು ಕಣ್ಣಿಗೂ ಸಾಮಾನ್ಯವಾಗಿ ಕಾಣಲಾರವು. ಇವುಗಳು ಸಹಜವಾಗಿ ಕಣ್ಣುಗಳಿಂದ ಮಾಡಲ್ಪಡುವ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಗಮನಕ್ಕೆ ಬರುವುದಿಲ್ಲ. ರಬರ್ ಉದ್ಯಮದಲ್ಲಿ ರಿಂಗ್, ಬುಶಿಂಗ್ ನಲ್ಲಿ ಕಠಿಣತೆ ಮಾಡಲ್ಪಡುವ ವಸ್ತುಗಳಲ್ಲಿ ಸಹಜವಾಗಿ ಫಿಟ್ ಆಗಲು ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆಯು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಪರೀಕ್ಷೆಯ ಸಮಯವು ತುಂಬಾ ಉಳಿಯುತ್ತದೆ.

ಸಮತಟ್ಟಾಗಿರುವ ಸರ್ಫೇಸ್ ನ ಸ್ಕ್ಯಾನಿಂಗ್ ಗೋಸ್ಕರ ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಯಾವುದೇ ಹೊಂಡ, ಕುಳಿ ಅಥವಾ ಉಬ್ಬಿದ ಭಾಗ, ಮೂಲೆಗಳು, ಸಮತಟ್ಟುತನ ಮತ್ತು ವಸ್ತುಗಳ ಆಯಾಮಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

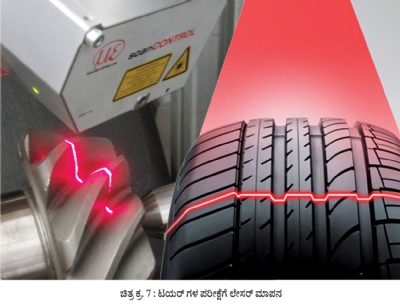

ನಿಖರತೆಯ ಸ್ತರದೊಂದಿಗೆ ಈ ವ್ಯವಸ್ಥೆಯು ಚಿಕ್ಕ ವಸ್ತುಗಳು ಮತ್ತು ಯಾವುದೇ ರೀತಿಯ ದೊಡ್ಡ ವಸ್ತುಗಳಿಗೆ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಉಪಯುಕ್ತವಾಗಿರುವುದು ಇನ್ನೊಂದು ಲಾಭವಾಗಿದೆ. ಆಟೊಮೋಟಿವ್ ಉದ್ಯಮದಲ್ಲಿ ಚಿಕ್ಕ ಸ್ಕ್ರೂನಿಂದ ಚ್ಯಾಸಿಯ ತನಕ ಅನೇಕ ರೀತಿಯ ಬೃಹತ್ ವಸ್ತುಗಳಿರುತ್ತವೆ. ಸಾಮಾನ್ಯವಾದ ಬಾರ್ ನಿಂದ ಕ್ಲಿಷ್ಟವಾಗಿರುವ ಬಾಗಿಲುಗಳ ಡಿಸೈನ್ ನ ತನಕ ಎಲ್ಲವನ್ನೂ ಸ್ಕ್ಯಾನ್ ಮಾಡಿ ಪರೀಕ್ಷೆ ಮಾಡುವ ಕೆಲಸವನ್ನು (ಚಿತ್ರ ಕ್ರ. 7 ಮತ್ತು 8) ಈ ವ್ಯವಸ್ಥೆಯು ನಿರ್ವಹಿಸುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರ ಇದನ್ನು ವಿಭಿನ್ನ ಉತ್ಪಾದನೆಯ ಸ್ಥಳಗಳ ಕಡೆಗೆ ಸಹಜವಾಗಿ ಸಾಗಿಸುವುದೂ ಸಾಧ್ಯ. ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿರುವ ಕೇವಲ ಒಂದೇ ಯುನಿಟ್ ನ್ನು ಬಳಸಿ ಒಂದೇ ಪ್ಲಾಂಟ್ ನಲ್ಲಿರುವ ಎಲ್ಲ ರೀತಿಯ ಉತ್ಪಾದನೆಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಸಹಜವಾಗಿ ಮಾಡಬಹುದು. ಪ್ರತಿಯೊಂದು ಜಾಗದಲ್ಲಿ ಈ ಯುನಿಟ್ ಕೇವಲ ಪ್ಲಗ್ ಇನ್ ಮಾಡಿ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ರೀತಿಯನ್ನು ಅವಲಂಬಿಸಬೇಕು. ಈ ವ್ಯವಸ್ಥೆಯು ಸಂಪೂರ್ಣವಾಗಿ ಸುರಕ್ಷಿತವಾಗಿದೆ. ಕಾರಣ ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಎರಡನೇ ಶ್ರೇಣಿಯ ಲೇಸರ್ ಬಳಸಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಯಾವುದೇ ಯಾಂತ್ರಿಕ ಭಾಗ ಇಲ್ಲದಿರುವುದರಿಂದ ಯಾವುದೇ ವಿಧದ ಸೇಫ್ಟಿ ಸ್ವಿಚ್ ಅಥವಾ ಮಶಿನ್ ಪ್ರಾರಂಭಿಸಲು ತುಂಬಾ ಹೆಚ್ಚು ಸಮಯವು ತಗಲುವುದಿಲ್ಲ. ಲೇಸರ್ ಸ್ಕ್ಯಾನಿಂಗ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಲಭ್ಯವಾಗುವ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಲಾಭಗಳೆಂದರೆ, ಹೈರೆಸ್ಯುಲೇಶನ್, ವೇಗವಾದ ಸ್ಕ್ಯಾನಿಂಗ್ ಮತ್ತು ಕಾಂಟ್ರಾಸ್ಟ್ ಇರುವ ಚಿತ್ರಗಳ ಲಭ್ಯತೆ.

ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸುವಾಗ ವಹಿಸಬೇಕಾದ ಜಾಗ್ರತೆ

ಈ ವ್ಯವಸ್ಥೆಯು ಉತ್ಪಾದನೆಯ ವಿಭಾಗದವರು ತಯಾರಿಸಿರುವ ಎಲ್ಲ ಉತ್ಪಾದನೆಗಳನ್ನು ರಿಜೆಕ್ಟ್ ಮಾಡಿ ಅವರಿಗೆ ಬೆದರಿಕೆಯನ್ನು ಹಾಕಬಹುದು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಹಲವಾರು ರೀತಿಯ ಮಾನವನಿರ್ಮಿತ ದೋಷಗಳಿಂದ ಕೂಡಿರುವ ವಸ್ತು ಆದರ್ಶವಾದ ಮಾದರಿ (ಮಾಸ್ಟರ್) ಎಂಬುದಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾಗಿದ್ದರೂ ಕೂಡಾ ಅದರಲ್ಲಿ ಗಡಿಬಿಡಿಯಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇಂತಹ ಗಡಿಬಿಡಿಗಳನ್ನು ತಡೆಯಲು ಬಳಕೆಗಾರರು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಮುತುವರ್ಜಿ ವಹಿಸಿ ಆದರ್ಶ ಮಾದರಿಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಬೇಕು. ಹೆಚ್ಚು ನಿಖರವಾದ ಮಾದರಿಯನ್ನು ತಯಾರಿಸಲು ಹೆಚ್ಚು ಪ್ರಯತ್ನವನ್ನು ಮಾಡಬೇಕು. ಆದ್ದರಿಂದ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯ ಯುನಿಟ್ ನಲ್ಲಿ ಮಾಡಬೇಕಾಗಿರುವ ಶ್ರಮ ಮತ್ತು ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗಬಲ್ಲದು. ಈ ವ್ಯವಸ್ಥೆಯು ಯಾವುದೇ ರೀತಿಯ ಹವಾಮಾನದಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು. ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಬರುವ ಬೆಳಕು ಅಥವಾ ಅಕ್ಕಪಕ್ಕದ ಬೆಳಕಿನಿಂದ ಅಂತಿಮ ಫಲಿತಾಂಶದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಇನ್ನಷ್ಟು ತಪ್ಪುಗಳು ಅಥವಾ ಕೊರತೆಯು ಉದ್ಭವಿಸುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಈ ವ್ಯವಸ್ಥೆಯೂ ಸೂರ್ಯಪ್ರಕಾಶದಲ್ಲಿ ಅಥವಾ ಕತ್ತಲೆ ಇರುವ ಕೊಠಡಿಯಲ್ಲಿ ಅಷ್ಟೇ ನಿರ್ದೋಷವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಹವಾಮಾನದಲ್ಲಾಗುವ ವ್ಯತ್ಯಾಸಗಳಿಂದಾಗಿ ಮಾಪನದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ವಿಪರೀತ ಪರಿಣಾಮವು ಉಂಟಾಗುವುದಿಲ್ಲ. ಆದರೆ ಯಾವ ವಸ್ತುವಿನ ಪರೀಕ್ಷೆ ಮಾಡಬೇಕೋ ಅದರ ಉಷ್ಣಾಂಶವು ಅಪವಾದವಾಗಿದೆ. (ಕಾರಣ ವಸ್ತುವಿನ ಉಷ್ಣಾಂಶಕ್ಕೆ ಅನುಸರಿಸಿ ಅದರ ಆಯಾಮಗಳು ಬದಲಾಗುತ್ತವೆ). ದಪ್ಪ ಮತ್ತು ಆಕಾರ ಇವುಗಳ ಹೊರತಾಗಿ ಈ ವ್ಯವಸ್ಥೆಯು ಆಕಾರ, ಸಮತಟ್ಟುತನ, ಉದ್ದ, ಅಂಕುಡೊಂಕುತನ, ವೆವೀನೆಸ್, ಕೊ-ಪ್ಲೆನೇರಿಟಿ ಇವುಗಳ ಕುರಿತು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಅದರ ನಿರ್ವಹಣೆಯ ಖರ್ಚು ಕೂಡಾ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಹಮಾಮಾನದಲ್ಲಾಗುವ ವ್ಯತ್ಯಾಸ, ಚಿತ್ರಗಳ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಲೋಪದೋಷಗಳು ಮತ್ತು ಮೆಥಮೆಟಿಕಲ್ ಮೆಜರ್ ಮೆಂಟ್ ನ ಮಿತಿ ಇವುಗಳಿಂದಾಗಿ ಉದ್ಭವಿಸುವ ದೋಷಗಳು ಈ ಹಿಂದೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಮಿತಿಯಲ್ಲಿದ್ದವು. ಆದರೆ ಸದ್ಯಕ್ಕೆ ಹೊಸ ತಂತ್ರಜ್ಞಾನದ ಮೂಲಕ ಉದ್ಭವಿಸುವ ದೋಷಗಳು ಇಲ್ಲದಂತಾದವು. ಈಗ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಕಲ್ಮಶದಿಂದಾಗಿ ಅಥವಾ ಹೊರಗಿನ ಅಂಶಗಳಿಂದಾಗಿ (ಫಾರೇನ್ ಬಾಡೀಜ್) ಹೆಚ್ಚಿನ ದೋಷಗಳು ಉದ್ಭವಿಸುತ್ತದೆ.

ಯಾವ ಕೆಲಸಕ್ಕೆ ಬೇಕಾಗಿದೆ ಮತ್ತು ಎಷ್ಟು ನಿಖರತೆಯನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ, ಇದರಲ್ಲಿ ಈ ವ್ಯವಸ್ಥೆಯ ಬೆಲೆಯು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಒಂದು ಉಚ್ಚಮಟ್ಟದ ರೆಸ್ಯುಲೇಶನ್ ಇರುವ ಸಾಮಾನ್ಯವಾದ 1D ಸ್ಕ್ಯಾನಿಂಗ್ ವ್ಯವಸ್ಥೆ ಯಾವುದೇ ಕಡಿಮೆ ರೆಸ್ಯುಲೇಶನ್ ಇರುವ 3D ವ್ಯವಸ್ಥೆಗಿಂತ ಹೆಚ್ಚು ದುಬಾರಿಯಾಗಿರುತ್ತದೆ.

ಸುಧಾರಣೆಯಾಗಿರುವ ಗುಣಮಟ್ಟದ ಪರೀಕ್ಷೆಯಿಂದಾಗಿ ಉತ್ಪಾದನೆಯ ವಿಭಾಗದಲ್ಲಿ ಉಂಟಾಗುವ ಒತ್ತಡವು ಕಡಿಮೆಯಾಗಬಲ್ಲದು. ಇದರಿಂದಾಗಿ ಎಲ್ಲರಿಗೂ ಸಂತೋಷವು ಉಂಟಾಗುತ್ತದೆ.