3D ಲೇಸರ್ : ಜಟಿಲ ಯಂತ್ರಣೆಗೊಂದು ಕೊಡುಗೆ

03 Feb 2021 12:03:37

ಲೇಸರ್ ಅಂದರೆ ಲೈಟ್ ಎಂಪ್ಲಿಫಿಕೇಶನ್ ಬೈ ಸ್ಟಿಮ್ಯುಲೇಟೆಡ್ ಎಮಿಶನ್ ಆಫ್ ರೇಡಿಯೇಶನ್. ಬೆಳಕು ಕಾಣುವ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ವಿದ್ಯುತ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಅಲೆಗಳ ಶಕ್ತಿಯ ಹೊರಸೂಸುವಿಕೆಯನ್ನು ಒಂದು ವಿಶಿಷ್ಟವಾದ ಪ್ರಕ್ರಿಯೆಯಿಂದ ವೃದ್ಧಿಸಿ, ಬೆಳಕನ್ನು ನೇರವಾದ ರೇಖೆ, ಬೀಮ್ ನಲ್ಲಿ ರೂಪಾಂತರಿಸುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಲೇಸರ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಕಡಿಮೆ ಅಗಲ ಇರುವ ಅಲೆಗಳ ಉದ್ದ, ವಿದ್ಯುತ್ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಸ್ಪೆಕ್ಟ್ರಮ್ ಮತ್ತು ಒಂದೇ ಬಣ್ಣದಲ್ಲಿರುವ ಬೆಳಕಿನ ಕಿರಣಗಳ ಹೊರಸೂಸುವಿಕೆಯಲ್ಲಿರುವ ಬೆಳಕಿನ ಬೀಮ್ ಗೆ ಲೇಸರ್ ಬೀಮ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಈ ಬೀಮ್ ಹೆಚ್ಚಾಗಿ ಒಂದೇ ರೇಖೆಯಲ್ಲಿರುತ್ತದೆ ಮತ್ತು ಇದರ ಅಗಲವು ಕಡಿಮೆ ಇರುತ್ತದೆ. ಇವುಗಳನ್ನು ಅನೇಕ ರೀತಿಯ ಗಾಜುಗಳ ಅಥವಾ ಫೈಬರ್ ಕೇಬಲ್ ನ ಸಹಾಯದಿಂದ ತಮಗೆ ಬೇಕಾಗಿರುವ ಜಾಗಕ್ಕೆ ಒಯ್ಯುವುದು ಸಾಧ್ಯ. ಪ್ರಸ್ತುತ ಅಧುನಿಕ ಜಗತ್ತಿನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿ ಲೇಸರ್ ನ ಸಹಾಯದಿಂದ ಅನೇಕ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ಸುಲಭವಾಗಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತಿದೆ.

ಲೇಸರ್ ಮಶಿನ್ ನ ಉತ್ಪಾದನೆಯಲ್ಲಿ ‘ಟ್ರಂಫ್’ ಕಂಪನಿಯು ಮುಂಚೂಣಿಯಲ್ಲಿದೆ. 3D ಯಂತ್ರಣೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಅನೇಕ ಆಕಾರದ ಭಾಗಗಳು, ವಿವಿಧ ಆಕಾರದ ಟ್ಯೂಬ್ ಇಂತಹ ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟವಾಗಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಅಪೇಕ್ಷಿತ ಯಂತ್ರಣೆಯನ್ನು ಸಹಜವಾಗಿ ನಿರ್ವಹಿಸಲು ‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030’ ಎಂಬ ಮಶಿನ್ ನನ್ನು ಈ ಕಂಪನಿಯು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದೆ.

ಲೇಸರ್ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಎಲ್ಲ ರೀತಿಯ ಲೋಹಗಳು ಮತ್ತು ಇನ್ನಿತರ ಪದಾರ್ಥಗಳ ಯಂತ್ರಣೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ. ಲೇಸರ್ ಬೀಮ್ ಯೋಗ್ಯವಾದ ರೀತಿಯಲ್ಲಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಅತ್ಯಂತ ಹೆಚ್ಚು ಶಕ್ತಿ ಇರುವ ಈ ಬೀಮ್ ಅತ್ಯಂತ ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ಲೋಹಗಳಿಗೆ ಅಪ್ಪಳಿಸುತ್ತದೆ. ಆಗ ಲೋಹಗಳ ಅಪ್ಪಳಿಸಿರುವ ಭಾಗವು ಕ್ಷಣ ಮಾತ್ರದಲ್ಲಿಯೇ ಕರಗುತ್ತದೆ. ಶಕ್ತಿಯು ಯೋಗ್ಯ ಪ್ರಮಾಣದಲ್ಲಿ ಇದ್ದಲ್ಲಿ ಬೀಮ್ ಆರುಪಾರಾಗಿ ಹೋಗುತ್ತದೆ. ಲೋಹಗಳ ಯಂತ್ರಣೆಯನ್ನು ಈ ರೀತಿಯಲ್ಲಿ ಪ್ರಾರಂಭಿಸಲಾಗಿರುತ್ತದೆ. ವಸ್ತುಗಳನ್ನು ಕತ್ತರಿಸಲು ಅನೇಕ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆಗಳು ಇದ್ದರೂ ಕೂಡಾ ಲೇಸರ್ ಸಿಸ್ಟಮ್ ಮೂಲಕ ವಸ್ತುಗಳೊಂದಿಗೆ ನೇರವಾಗಿ ಸಂಪರ್ಕವಾಗದೇ, ಆಕಾರವು ಬದಲಾಗದೇ ತುಂಬಾ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಹುದು.

ಇಂತಹ ಪ್ರಕ್ರಿಯೆಯು ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಮತ್ತು ಅತ್ಯಂತ ಚಿಕ್ಕ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಸೀಮಿತವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತಯಾರಿಸಲ್ಪಡುವ ಕಚ್ಚುಗಳ ಅಗಲವು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಅದ್ದರಿಂದ ಅಕ್ಕಪಕ್ಕದಲ್ಲಿರುವ ಭಾಗಗಳಿಗೆ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮವು ಉಂಟಾಗುವುದಿಲ್ಲ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರವು ಎಷ್ಟು ಕ್ಲಿಷ್ಟವಾಗಿದ್ದರೂ ಕೂಡಾ ಯಂತ್ರಣೆಯು ನಿರ್ದೋಷವಾಗಿ ಆಗುತ್ತದೆ. ಇದರಲ್ಲಿರುವ ಫ್ಲೆಕ್ಸಿಬಿಲಿಟಿಯಿಂದಾಗಿ ವಿವಿಧ ಆಕಾರದ ಮತ್ತು ಕಡಿಮೆ ಸಂಖ್ಯೆಯಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಅಥವಾ ಮಾದರಿ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಲೇಸರ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಉಪಯೋಗಿಸಬಹುದು.

ಕಟಿಂಗ್ ಮಾಡಬೇಕಾದ ಭಾಗಗಳ ಎಡ್ಜ್ ಗಳ ಮಹತ್ವ

ಅಲ್ಟ್ರಾ ಶಾರ್ಟ್ ಪಲ್ಸ್ ಅಪ್ಪಳಿಸುವುದರಿಂದ ಯಂತ್ರಣೆಯಾದ ನಂತರ ಅಕ್ಕಪಕ್ಕದಲ್ಲಿರುವ ಎಡ್ಜ್ ಗಳಿಗೆ ಮಾಡಲಾಗುವ ಇನ್ನಿತರ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಉಷ್ಣಾಂಶದಿಂದಾಗಿ ಉದ್ಭವಿಸಿರುವ ದುಷ್ಪರಿಣಾಮಗಳು, ಎಡ್ಜ್ ಗಳು ಅಂಕುಡೊಂಕಾಗುವುದು ಇಂತಹ ದೋಷಗಳು ಕಂಡುಬರುವುದಿಲ್ಲ. ವೈದ್ಯಕೀಯ ಉಪಕರಣಗಳು, ಹೃದಯಲ್ಲಿರುವ ರಕ್ತದ ಧಮನಿಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಸೂಕ್ಷ್ಮ ಆಕಾರದ ಸ್ಟೆಂಟ್ ಇಂತಹ ಕಾರ್ಯವಸ್ತುಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಲೇಸರ್ ನ ಉಪಯೋಗವು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ.

ಲೇಸರ್ ನಿಂದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆ

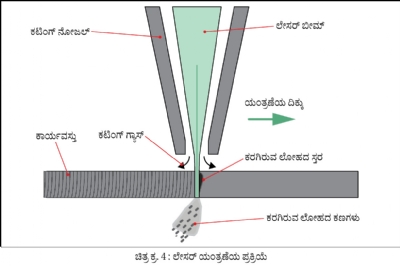

ಯಾವುದೇ ಲೋಹಗಳಿಗೆ ಅಪೇಕ್ಷಿಸಿರುವ ಯಂತ್ರಣೆಯ ಕ್ರಿಯೆಯನ್ನು ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಕೇಂದ್ರೀಕರಿಸಿರುವ ಲೇಸರ್ ಕಿರಣಗಳು ಅಪ್ಪಳಿಸುತ್ತವೆ. ಆಗ ಉಂಟಾಗುವ ಉಷ್ಣಾಂಶದ ಹೆಚ್ಚಳದಿಂದ ಲೇಸರ್ ಕಿರಣಗಳು ಅಪ್ಪಳಿಸುವ ಭಾಗವು ಸುಡಲ್ಪಡುವುದರಿಂದ ಈ ಕಟಿಂಗ್ ನ ಕ್ರಿಯೆಯಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಈ ಕೆಳಗಿನಂತೆ ಅನೇಕ ಘಟಕಗಳಿವೆ.

1. ಫೋಕಸಿಂಗ್ ಆಪ್ಟಿಕ್ಸ್ : ವಿಶಿಷ್ಟ ಗಾಜುಗಳ (ಲೆನ್ಸ್) ಸಹಾಯದಿಂದ ಲೇಸರ್ ಬೀಮ್ ಅಪೇಕ್ಷಿಸಿರುವ ಜಾಗದಲ್ಲಿ ಕೇಂದ್ರೀಕರಿಸಲಾಗುತ್ತದೆ.

2. ಲೇಸರ್ ಬೀಮ್ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಪ್ಪಳಿಸುತ್ತದೆ. ಅಪ್ಪಳಿಸುವ ಸ್ಥಾನದ ಉಷ್ಣಾಂಶವು ಹೆಚ್ಚುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಿಯಂತ್ರಿತ ರೀತಿಯಲ್ಲಿ ಆ ಭಾಗವು ಕರಗುತ್ತದೆ.

3. ಕಟಿಂಗ್ ಗ್ಯಾಸ್ ನಿಂದಾಗಿ ಮೇಲೆ ತಿಳಿಸಿರುವ ಕ್ರಿಯೆಯು ಮುಗಿದ ನಂತರ ಕರಗಿರುವ ಕಣಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಗ್ಯಾಸ್ ಲೇಸರ್ ಬೀಮ್ ನೊಂದಿಗೆ ಬಿಡಲಾಗುತ್ತದೆ.

4. ಡ್ರ್ಯಾಗ್ ಲೈನ್ : ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಟಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯಾದ ನಂತರ ಲೇಸರ್ ಬೀಮ್ ನ ಚಟುವಟಿಕೆಗಳೊಂದಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಡ್ರ್ಯಾಗ್ ಲೈನ್ ತಯಾರಾಗುತ್ತದೆ. ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಬೀಮ್ ತಿರುಗಿಸಲಾಗುತ್ತದೆ.

5. ಮೆಲ್ಟ್ : ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟು ಕರಗಿಸಿರುವ ಭಾಗ.

6. ಕಟಿಂಗ್ ಪಾಯಿಂಟ್ (Kerf Width) : ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಕಚ್ಚುಗಳ ಆಕಾರವು ಲೇಸರ್ ಬೀಮ್ ನ ಅಗಲಕ್ಕಿಂತ ಸ್ವಲ್ಪ ಹೆಚ್ಚಿರುತ್ತದೆ.

7. ನೊಜಲ್ : ಲೇಸರ್ ಬೀಮ್ ಮತ್ತು ಕಟಿಂಗ್ ಗ್ಯಾಸ್ ಇವೆರಡನ್ನೂ ಒಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟಿರುವ ಜಾಗಕ್ಕೆ ಬಿಡುವ ಕೆಲಸವನ್ನು ನೋಜಲ್ ಮಾಡುತ್ತದೆ.

8. ಯಂತ್ರಣೆಯ ದಿಕ್ಕು : ನೊಜಲ್ ಹೆಡ್ ಅಥವಾ ಕಾರ್ಯವಸ್ತುವಿನ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟ ಚಟುಟಿಕೆಗಳಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ದಿಕ್ಕಿನಲ್ಲಿ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ.

ಲೇಸರ್ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಪೇಕ್ಷಿತ

ಪರಿಣಾಮ ಬೀರುವ ಘಟಕಗಳು

• ಮಧ್ಯದಲ್ಲಿರುವ ಉದ್ದ ಮತ್ತು ಮಧ್ಯದಲ್ಲಿರುವ ವ್ಯಾಸ (ಫೋಕಲ್ ಲೆಂಗ್ಥ್ ಮತ್ತು ಫೋಕಲ್ ಡೈಮೀಟರ್ : ಲೇಸರ್ ಕಿರಣಗಳಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ವಿಶಿಷ್ಟವಾದ ಭಾಗಗಳಿಗೆ ಇರುವ ಮಧ್ಯದಲ್ಲಿರುವ ಉದ್ದ ಮತ್ತು ಮಧ್ಯದಲ್ಲಿರುವ ವ್ಯಾಸ ಇದರಿಂದ ಯಂತ್ರಣೆಯ ಆಳ ಮತ್ತು ತುಂಡಿನ ಅಗಲವು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ.

• ಲೇಸರ್ ಶಕ್ತಿ : ಕಾರ್ಯವಸ್ತುವಿಗೆ ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರ ಬರಲು ಶಕ್ತಿಶಾಲಿಯಾದ ಬಲವು (ಫೋರ್ಸ್) ತಯಾರಿಕೆಯನ್ನು ನಿರೀಕ್ಷಿಸಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಲೇಸರ್ ಕಿರಣಗಳ ಶಕ್ತಿ ಮತ್ತು ಕಿರಣಗಳಿಂದ ಮುಚ್ಚಿರುವ ಭಾಗ ಇವುಗಳ ಅನುಪಾತವೂ ಮಹತ್ವದ್ದಾಗಿದೆ.

• ನೋಜಲ್ ನ ವ್ಯಾಸ : ಲೇಸರ್ ಬೀಮ್ ಮತ್ತು ಕಟಿಂಗ್ ಗ್ಯಾಸ್, ನೋಜಲ್ ನಿಂದ ಒಟ್ಟಾಗಿಯೇ ಹೊರಗೆ ಬರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಯೋಗ್ಯ ಗುಣಮಟ್ಟಕ್ಕಾಗಿ ನೋಜಲ್ ಆಕಾರವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಕಾಪಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

• ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ರೀತಿ : ಲೇಸರ್ ನ ನಿರಂತರವಾದ ಪ್ರವಾಸ ಅಥವಾ ನಿಗದಿತ ಕಾಲಾವಧಿಗೋಸ್ಕರ ಅಪ್ಪಳಿಸುವ ಬೀಮ್ ಇವುಗಳ ಯೋಜನೆಯ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಪದ್ಧತಿಯಿಂದ ಮಾಡಲಾಗುತ್ತದೆ.

• ಕಟಿಂಗ್ ಗ್ಯಾಸ್ ಮತ್ತು ಕಟಿಂಗ್ ಪ್ರೆಶರ್ : ಆರ್ಗಾನ್ ಅಥವಾ ನೈಟ್ರೋಜನ್ ನಂತಹ ನ್ಯುಟ್ರಲ್ ಕಟಿಂಗ್ ಗ್ಯಾಸ್ ಬಳಸುವುದರಿಂದ ಕಾರ್ಯವಸ್ತುಗಳ ಕರಗಿರುವ ಕಣಗಳೊಂದಿಗೆ ರಾಸಾಯನಿಕ ಪ್ರಕ್ರಿಯೆ ಆಗುವುದಿಲ್ಲ. ಗ್ಯಾಸ್ ನಿಂದ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟಿರುವ ಪ್ರೆಶರ್ ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಅಪೇಕ್ಷಿತ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವಲ್ಲಿ ಸಹಕರಿಸುತ್ತದೆ. ಹಾಗೆಯೇ ಕರಗಿರುವ ಕಣಗಳಿಂದ ವಾತಾವರಣದೊಂದಿಗೆ ಸಂಪರ್ಕವನ್ನು ಉಂಟು ಮಾಡುವುದಿಲ್ಲ.

• ಯಂತ್ರಣೆಯ ವೇಗ : ಲೋಹಗಳ ದಪ್ಪ ಹೆಚ್ಚಾದಂತೆ ಯಂತ್ರಣೆಯ ವೇಗವು ಕಡಿಮೆ ಆಗುತ್ತದೆ. ಯಂತ್ರಣೆಯ ವೇಗದ ಅನುಪಾತವನ್ನು ಸೂಕ್ತವಾಗಿ ಕಾಪಾಡದಿದ್ದಲ್ಲಿ ಸರ್ಫೇಸ್ ಒರಟಾಗುವುದು, ಬರ್ ಉಳಿಯುವುದು, ಅಪೇಕ್ಷಿಸಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಲಭಿಸದಿರುವುದು, ಇಂತಹ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತವೆ.

ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030

ಕ್ಲಿಷ್ಟವಾದ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಅನೇಕ ಬಾರಿ ಅವುಗಳ ಮುಂಚಿನ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಒರಟಾಗಿರುವ ಹೊರ ಆಕಾರವನ್ನು ಶುಚಿಗೊಳಿಸುವುದು, ತುಂಬಾ ಕ್ಲಿಷ್ಟವಾದ ಕೆಲಸವಾಗಿದೆ. ವಿಶೇಷವಾಗಿ ವಾಹನ ಉದ್ಯಮದಲ್ಲಿ ಇಂತಹ ಭಾಗಗಳನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. 3D ಲೇಸರ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030’ ಈ ಮಶಿನ್ ಬಳಸಿ ಈ ಕೆಲಸವನ್ನು ಸುಲಭವಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯ. ಇದರಲ್ಲಿ ಸಾಲಿಡ್ ಸ್ಟೆಟ್ ಲೇಸರ್ ಬಳಸಲಾಗಿದೆ.

3D ಲೇಸರ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೇಬಲ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸ್ಥಿರವಾಗಿ ಇಡಲಾಗುತ್ತದೆ. ಮಾಡಬೇಕಾಗಿರುವ ಕೆಲಸಕ್ಕೆ ಅದರ ಪ್ರೊಗ್ರಾಮ್ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಿ ಅಪೇಕ್ಷಿತ ಜಾಗದಿಂದ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವಾಗ ನೋಜಲ್ X, Y ಮತ್ತು Z ಹೊರತಾಗಿ C ಅಕ್ಷದಲ್ಲಿ 360° ಮತ್ತು B ಅಕ್ಷದಲ್ಲಿ ±135° ಯಲ್ಲಿ ಟಾರ್ಚ್ ನೊಂದಿಗೆ ತಿರುಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅನೇಕ ಆಕಾರದ ಟ್ಯೂಬ್, ಸೀಟ್ ನ ಅನೇಕ ಭಾಗಗಳು ಮುಂತಾದ ಅನೇಕ ಭಾಗಗಳಿಗೆ ಸಹಜವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಹೊಸ ಸಿರೀಜ್ ನಲ್ಲಿ ‘X ಬ್ಲಾಸ್ಟ್’ ತಂತ್ರಜ್ಞಾನವನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ನೋಜಲ್ ಇವೆರಡರಲ್ಲಿ ಹೆಚ್ಚು ದೂರವನ್ನು ಅಳವಡಿಸಿದ್ದರಿಂದ ನೋಜಲ್ ಅಪ್ಪಳಿಸುವಂತಹ ಅಪಘಾತಗಳನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗುಣಮಟ್ಟದಲ್ಲಿ ಸುಧಾರಣೆಯಾಗುತ್ತದೆ. 3000 (X) x 1500 (Y) x 700 (Z) ಮಿ.ಮೀ. ರೇಂಜ್ ಮತ್ತು 2000-4000 W ಶಕ್ತಿ ಇರುವ ಮಶಿನ್ ಗಳು ಭಾರತದಲ್ಲಿ ಲಭ್ಯವಿವೆ.

ಸಾಮಾನ್ಯವಾದ ಪದ್ಧತಿಯಿಂದ ಅನೇಕ ಮಶಿನ್ ಗಳನ್ನು ಬಳಸಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಬದಲಾಗಿ ‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030’ ಮಶಿನ್ ಬಳಸಿದಲ್ಲಿ ಶೇಕಡಾ 20 ರಷ್ಟು ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಒಂದೇ ಮಶಿನ್ ಎಲ್ಲ ಕೆಲಸಗಳಿಗೆ ಬಳಸುವುದರಿಂದ ಮಶಿನ್ ಶಾಪ್ ಗೆ ಕಡಿಮೆ ಜಾಗವು ಸಾಕಾಗುತ್ತದೆ. ಈ ಹಿಂದೆ ಯಾವುದೇ ಹೊಸ ಯಂತ್ರಭಾಗಗಳಿಗೆ (ಉದಾಹರಣೆ, ಎಕ್ಸಾಸ್ಟ್ ಪೈಪ್) ಟ್ರಿಮಿಂಗ್ ಮಾಡಲು ಅದರ ಸೆಟಿಂಗ್ ಗೆ 4 ರಿಂದ 5 ಗಂಟೆಗಳ ಕಾಲಾವಧಿಯು ಬೇಕಾಗುತ್ತಿತ್ತು. ಈಗ ಗ್ರಾಹಕರಿಂದ ಹೊಸ ಯಂತ್ರಭಾಗ ಮತ್ತು ಅದರ ಪ್ರೊಫೈಲ್ ಫೈಲ್ ಬಂದಲ್ಲಿ ಅದನ್ನು ಒಂದು ಗಂಟೆಯ ಕಾಲಾವಧಿಯಲ್ಲಿ ಪ್ರೊಗ್ರಾಮ್ ಬಳಸಿ ತಕ್ಷಣ ಟ್ರಿಮಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಅನೇಕ ಹೊಸ ಯಂತ್ರಭಾಗಗಳ ಅಭಿವೃದ್ಧಿಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು.

‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್’ನಲ್ಲಿ ವಿವಿಧ ಆಕಾರದ ಮತ್ತು 12 ಮಿ.ಮೀ. ದಪ್ಪದ ಉಕ್ಕಿನ ಭಾಗಗಳಲ್ಲಿ, ಹಾಗೆಯೇ 120 ಮಿ.ಮೀ. ತನಕದ ವ್ಯಾಸದ ಬೇರೆಬೇರೆ ಟ್ಯೂಬ್ ಗಳಂತಹ ಉರುಟಾಗಿರುವ ಭಾಗಗಳಿಗೆ ಯೋಗ್ಯ ಆಕಾರದ ಯಂತ್ರಣೆಯನ್ನು ಸಹಜವಾಗಿ ಮಾಡಬಹುದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ವಿವಿಧ ಆಕಾರದ ಫಿಕ್ಸ್ಚರ್ ಗಳು ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ಉಪಲಬ್ಧವಿವೆ.

ಉದಾಹರಣೆ

ಪುಣೆಯ ಸಮೀಪದ ಭೋಸರಿ ಎಂಬಲ್ಲಿರುವ ‘ಮೆಟ್ರಿಕ್ ಸಲ್ಯುಶನ್ಸ್’ ಈ ಕಂಪನಿಯಲ್ಲಿ ನಮ್ಮ ಕಂಪನಿಯು ತಯಾರಿಸಿರುವ ‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030’ ಈ ಮಶಿನ್ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿದೆ. ಆ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾದ ಸಂಜಯ್ ಪನವಾರ್ ಇವರು ಈ ಮಶಿನ್ ನ ಕುರಿತಾಗಿ ಹೇಳುತ್ತಾರೆ, “ಕಳೆದ ಅನೇಕ ವರ್ಷಗಳಲ್ಲಿ ವಾಹನ ಉದ್ಯಮದ ವಿವಿಭ ವಿಭಾಗಗಳಲ್ಲಿ ಪರಿಸರದ ಕುರಿತು ಶೀಘ್ರವಾಗಿ ಸಂಶೋಧನೆ ಮತ್ತು ಅಭಿವೃದ್ಧಿಯು ನಡೆಯುತ್ತಿದೆ. ವಾಹನಗಳಲ್ಲಿರುವ ಭಾಗಗಳ ಭಾರವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಮತ್ತು ಪರಿಸರಕ್ಕೆ ಅನುಕೂಲವಾಗಿರುವ ವಾಹನಗಳನ್ನು ತಯಾರಿಸುವುದು, ಇಂದು ಈ ಉದ್ಯಮದ ಪ್ರಗತಿಯಲ್ಲಿ ಅತ್ಯಾವಶ್ಯಕವಾದ ಅಂಶವಾಗಿದೆ. ವಿಶೇಷವಾಗಿ BS-VI ನೀತಿಯನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಿದ ನಂತರ ವಾಹನಗಳ ಹೊರ ಭಾಗ ಮತ್ತು ಎಕ್ಸಾಸ್ಟ್ ಸಿಸ್ಟಮ್ ನಲ್ಲಿರುವ ಅನೇಕ ಹೊಸ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಲಾಯಿತು. ವಿವಿಧ ಲೋಹಗಳು, ಗಾಜು, ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಇನ್ನಿತರ ಅನೇಕ ಬಿಡಿಭಾಗಗಳ ಅಭಿವೃದ್ಧಿಯಾಗುತ್ತಿದೆ. ಇದರಲ್ಲಿ ಅಭಿವೃದ್ಧಿಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಆಗಾಗ ಬದಲಾವಣೆಗಳನ್ನೂ ಮಾಡಲಾಗುತ್ತಿದೆ. ಕಡಿಮೆ ದಪ್ಪ ಇದ್ದರೂ ಕೂಡಾ ಅಷ್ಟೇ ಬಲವಿರುವ ಸಾಮಗ್ರಿಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತಿದೆ. ಅದರಲ್ಲಿರುವ ಹಲವಾರು ಭಾಗಗಳು ಮೃದು (ಬ್ರಿಟ್ಟಲ್) ಆಗಿರುವುದರಿಂದ ತಪ್ಪಾದ ರೀತಿಯ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದಲ್ಲಿ ಸಹಜವಾಗಿ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.’’

“ಪ್ರತಿಯೊಂದು ಭಾಗದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹೊರ ಪ್ಯಾಟರ್ನ್ ತಯಾರಿಸುವುದು, ಎಡ್ಜ್ ಗಳನ್ನು ಜಾಗ್ರತೆಯಿಂದ ಕತ್ತರಿಸುವುದು, 3D ಆಕಾರದಲ್ಲಿ ಎಡ್ಜ್ ಗಳನ್ನು ಜಾಗ್ರತೆಯಾಗಿ ಕತ್ತರಿಸುವುದು ಮುಂತಾದ ಅಂಶಗಳಿಗೆ ವಿವಿಧ ಆಕಾರದ ಡೈ ಮತ್ತು ಫಿಕ್ಸ್ಟರ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಈ ರೀತಿಯ ಅಭಿವೃದ್ಧಿಗೆ ಹೆಚ್ಚು ಖರ್ಚು ಮಾಡಬೇಕಾಗುತ್ತದೆ.’’

‘ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030’ ಈ ಮಶಿನ್ ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದ ನಂತರ ಮೆಟ್ರಿಕ್ ಸಲ್ಯುಶನ್ ನಲ್ಲಿ ಇಂತಹ ಕೆಲಸಗಳು ವೇಗವಾಗಿ ಆಗಲಾರಂಭಿಸಿದವು. ಯಂತ್ರಭಾಗಗಳನ್ನು (ಪ್ರೊಟೊಟೈಪ್) ಮಾದರಿಯಾಗಿ ಬಳಸಿ ವೇಗವಾಗಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವ ಕಂಪನಿಯು ಹೆಚ್ಚು ಅಭಿವೃದ್ಧಿಯನ್ನು ಮಾಡಬಲ್ಲದು, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬಂತು. ಅನೇಕ ಮಾದರಿ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಸೂಕ್ಷ್ಮವಾದ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದು ಸಾಧ್ಯ. ಆದರೆ ಇದಕ್ಕೋಸ್ಕರ ಪ್ರತಿಯೊಂದು ಬಾರಿ ಬೇರೆ ಬೇರೆ ಡೈ ತಯಾರಿಸುವುದು ಅಸಾಧ್ಯ. ಹಾಗೆಯೇ ಪ್ರಾರಂಭದಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ಪರೀಕ್ಷೆಗಳಿಗೋಸ್ಕರ 50 ರಿಂದ 100 ಭಾಗಗಳು ಬೇಕಾಗುತ್ತವೆ. ಆ ಭಾಗಗಳನ್ನು ಡೈ ತಯಾರಿಸಿ ಅದರಿಂದ ಉತ್ಪಾದಿಸುವುದು ಹೆಚ್ಚು ಕಠಿಣವಾದ ಮತ್ತು ಖರ್ಚಿನ ಕೆಲಸವಾಗಿದೆ. ಟ್ರೂ ಲೇಸರ್ ಸೆಲ್ 5030 ರಲ್ಲಿ ಇಂತಹ ಭಾಗಗಳನ್ನು ತಯಾರಿಸುವುದು ಸುಲಭವಾಗಿದೆ. ಈ ಮಶಿನ್ ನಲ್ಲಿ 5 ಅಕ್ಷೀಯ ಕಟಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಪ್ರೆಸ್ ಪಾರ್ಟ್, ಡೈ ಪಾರ್ಟ್ ಇಂತಹ ಯಾವುದೇ ರೀತಿಯ ಆಕಾರದ ಭಾಗಗಳನ್ನು ನಾವು ತಯಾರಿಸಬಲ್ಲೆವು. 10 ಮಿ.ಮೀ. ದಪ್ಪದ ಸ್ಟೀಲ್, 6 ಮಿ.ಮೀ. ದಪ್ಪದ ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್, 3 ಮಿ.ಮೀ. ದಪ್ಪದ ಅಲ್ಯುಮಿನಿಯಮ್ ಭಾಗಗಳು, ಹಾಗೆಯೇ ಯಾವುದೇ ಆಕಾರದ ಶೀಲ್ಡ್ ಮುಂತಾದ ಭಾಗಗಳನ್ನು ನಾವು ಗ್ರಾಹಕರ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಮತ್ತು ಆದಷ್ಟು ಬೇಗ ತಯಾರಿಸಬಲ್ಲೆವು.’’

“ನಮ್ಮಲ್ಲಿ ಎರಡು ಮಶಿನ್ ಗಳನ್ನು ಲೇಸರ್ ಯಂತ್ರಣೆಗೆೋಸ್ಕರ ಅಳವಡಿಸಲಾಗಿದೆ. ಪ್ರಾರಂಭದಲ್ಲಿ ಇದರ ಖರ್ಚು ಹೆಚ್ಚು ಇತ್ತು. ಆದರೆ ಟೂಲ್ ರೂಮ್ ಮತ್ತು ಎರಡು ಟ್ರೂ ಲೇಸರ್ ಮಶಿನ್ ಸೆಲ್ ಇರುವುದರಿಂದ ಆರ್ಡರ್ ಬೇಗನೆ ಪೂರ್ತಿಗೊಳಿಸುವ ಸಾಮರ್ಥ್ಯವು ವೃದ್ಧಿಸಿತು. ಹೊಸ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಕೇವಲ ಡೈ ತಯಾರಿಸಲು ಹಲವಾರು ಬಾರಿ ನಮಗೆ ಸುಮಾರು ಐದು ದಿನಗಳ ಕಾಲಾವಧಿಯು ತಗಲುತ್ತಿತ್ತು. ಈಗ ಇದೇ ಕೆಲಸವು ಪ್ರೊಗ್ರಾಮ್ ಫೈಲ್ ಲೋಡ್ ಮಾಡಿ ಒಂದು ಗಂಟೆಯ ಕಾಲಾವಧಿಯಲ್ಲಿ ಪೂರ್ತಿಗೊಳಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಮ್ಮ ರೆಸ್ಪಾನ್ಸ್ ಟೈಮ್ ನಲ್ಲಿ ಸುಧಾರಣೆಯಾಯಿತು. ಅಲ್ಲದೇ ಕೆಲಸದ ಗುಣಮಟ್ಟವೂ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ವೃದ್ಧಿಸಿತು. ತುಂಬಾ ಒಳ್ಳೆಯ ಫಿನಿಶ್ ನ ಟ್ರಿಮಿಂಗ್, ಅದು ಕೂಡಾ ಅತ್ಯಂತ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ಈ ಮಶಿನ್ ಗೋಸ್ಕರ ಕೇವಲ ಗ್ಯಾಸ್ ಮತ್ತು ವಿದ್ಯುತ್ ಶಕ್ತಿಯು ಬೇಕಾಗುತ್ತದೆ, ಇನ್ನಿತರ ಟೂಲ್ ಗಳ ಖರ್ಚು ಇಲ್ಲ. ಒಟ್ಟು ಖರ್ಚಿನಲ್ಲಿ ಸುಮಾರು ಶೇಕಡಾ 40 ರಷ್ಟು ಉಳಿತಾಯವಾಯಿತು. ಎಲ್ಲರ ಸಹಭಾಗಿತ್ವದಿಂದಾಗಿ ಗ್ರಾಹಕರನ್ನು ನಮ್ಮೆಡೆಗೆ ಬರುವಂತೆ ಮಾಡುವಲ್ಲಿ ನಾವು ಯಶಸ್ವಿಯಾದೆವು.”

“ವಿವಿಧ ವಾಹನಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ B ಪಿಲರ್, X ಮೆಂಬರ್ ನಂತಹ ಮಾದರಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸುವುದೇ ನಮ್ಮ ವೈಶಿಷ್ಟ್ಯವಾಗಿದೆ. ಟ್ರೂ ಲೇಸರ್ ನಮ್ಮಲ್ಲಿ ಇರುವುದರಿಂದ ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಟೂಲಿಂಗ್ ಟ್ರಿಮಿಂಗ್ ಮಾಡಬೇಕಾಗಿರುವ ಕ್ಲಿಷ್ಟಕರ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಲೇಸರ್ ಮಶಿನ್ ಬಳಸಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಬ್ಲಾಂಕಿಂಗ್ ಮತ್ತು ಟ್ರಿಮಿಂಗ್ ನಂತಹ ಕ್ಲಿಷ್ಟ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಲೇಸರ್ ಮಶಿನ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉಳಿತಾಯವೂ ಆಯಿತು. ಈ ಮಶಿನ್ ಗೋಸ್ಕರ ಕಡಿಮೆ ಜಾಗ ಬಳಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ರೀತಿಯ ಕ್ಲಿಷ್ಟ ಆಕಾರದ ಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಸಾಮರ್ಥ್ಯವು ಈಗ ನಮ್ಮಲ್ಲಿದೆ.’’

“ಹೊಸ ಮಶಿನ್ ಗಳನ್ನು ಅಳವಡಿಸುವಾಗ ನಮ್ಮ ಸಿಬ್ಬಂಧಿಗೆ ಎಲ್ಲ ರೀತಿಯ ತರಬೇತಿ ಮತ್ತು ವಿವರವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಟ್ರೂಂಫ್ ಈ ಕಂಪನಿಯು ಮಾಡಿದೆ. ಹಾಗೆಯೇ ಮಾರಾಟದ ನಂತರದ ಎಲ್ಲ ವಿಧದ ತಾಂತ್ರಿಕ ಸಹಕಾರವನ್ನೂ ಯೋಗ್ಯವಾಗಿ ಟ್ರೂಂಫ್ ನೀಡುತ್ತಿದೆ, ಎಂಬುದು ಗಮನಾರ್ಹವಾದ ಅಂಶವಾಗಿದೆ.”