ಬರ್ ತೆಗೆಯಲು ಸೂಕ್ತ ಇನ್ಸರ್ಟ್ ಗಳ ಆಯ್ಕೆ

22 Nov 2021 16:44:54

‘ಲೋಹಕಾರ್ಯ’ದ ಮೂಲಕ ಮಶಿನ್, ಕಟಿಂಗ್ ಟೂಲ್, ಉದ್ಯಮದ ನೀತಿಗಳು, ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಸುಧಾರಣೆಗಳು ಮುಂತಾದ ಅನೇಕ ಅಂಶಗಳ ಕುರಿತು ಹೊಸ ತಾಂತ್ರಿಕ ಮಾಹಿತಿಯನ್ನು ಓದುಗರಿಗೆ ನೀಡಲಾಗುತ್ತಿದೆ. ಇದರಿಂದಾಗಿ ಜ್ಞಾನದ ವೃದ್ಧಿಯಾಗುತ್ತಿದೆ, ಇದರೊಂದಿಗೆ ಈ ಜ್ಞಾನವನ್ನು ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿ ಬಳಸುವಲ್ಲಿಯೂ ಸಹಾಯವಾಗುತ್ತದೆ. ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ಮಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಒಂದು ಸುಧಾರಣೆಯ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ.

ನಮ್ಮ ಗ್ರಾಹಕರೊಬ್ಬರು ದ್ವಿಚಕ್ರ ವಾಹನ ಮತ್ತು ನಾಲ್ಕು ಚಕ್ರ ವಾಹನಗಳಿಗೆ ಬೇಕಾಗುವ ಯಂತ್ರ ಭಾಗಗಳ ನಿರ್ಮಾಪಕರಾಗಿದ್ದಾರೆ. ಅವರ ಹೆಚ್ಚಿನ ಯಂತ್ರಭಾಗಗಳನ್ನು ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿದೆ. ಗ್ರಾಹಕರದ್ದು ಸ್ವಂತದ್ದೇ ಆದ ಫೋರ್ಜಿಂಗ್ ಯುನಿಟ್ ಇದೆ. ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಹೇಗೆ ತಯಾರಿಸಬೇಕು ಎಂಬುದನ್ನು ಅವರೇ ನಿರ್ಧರಿಸುತ್ತಾರೆ. ಆದರೆ ಗ್ರಾಹಕರಿಗೆ ‘ಅಂಡರ್ ಬ್ರೇಕೆಟ್’ ಎಂಬ ಹೆಸರಿನ ದ್ವಿಚಕ್ರ ವಾಹನಗಳ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಪ್ರಸ್ತುತ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಿ ಅದನ್ನು ಲಾಭಕಾರಿಯಾಗಿ ಮಾಡುವಲ್ಲಿ ನಮ್ಮ ಸಹಕಾರವನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿತ್ತು.

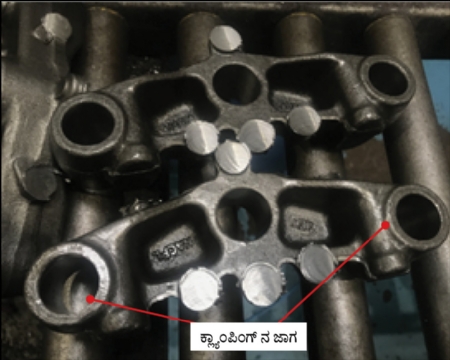

ಗ್ರಾಹಕರಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳ ಮಟೀರಿಯಲ್ ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿದ್ದು ಅದರ ಆಕಾರವು ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅಸಮಾನವಾಗಿದೆ. ಅದರ ಕುರಿತಾಗಿ ನಾವು ವಿಚಾರ ಮಾಡಿದೆವು. ಬರ್ ಫೋಲ್ಡಿಂಗ್ ಮತ್ತು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಈ ಕುರಿತು ಕೆಲವು ಸಮಸ್ಯೆಗಳಿದ್ದವು, ಎಂಬ ಅಂಶವು ಆಳವಾಗಿ ಅದರ ಕುರಿತು ವಿಮರ್ಶೆಯನ್ನು ಮಾಡಿದಾಗ ಗಮನಕ್ಕೆ ಬಂತು. ಪ್ರಸ್ತುತ ಬಳಸಲಾಗುತ್ತಿರುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎರಡು ಬದಿಗಳಿರುವ ಇನ್ಸರ್ಟ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಆದರೆ ಅಸಮಾನ ಆಕಾರದ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಈ ರೀತಿಯ ಇನ್ಸರ್ಟ್ ಬಳಸಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಇನ್ನಷ್ಟು ಸಮಸ್ಯೆಗಳು ಗಮನಕ್ಕೆ ಬರುತ್ತಿದ್ದವು. ಇದರ ಹೊರತಾಗಿ ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ಡಬಲ್ ಸೈಡ್ (ನೆಗೆಟಿವ್) ಇನ್ಸರ್ಟ್ ನ ಸೆಟಪ್ ದುರ್ಬಲವಾಗಿದ್ದವು. ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಚ್ಯಾಟರಿಂಗ್, ಹೆಚ್ಚು ಕಂಪನಗಳು ಮತ್ತು ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಬರ್ ತರಾಯಾಗುವಂತಹ ಪರಿಣಾಮವು ಉಂಟಾಗುತ್ತಿತ್ತು. ಅಲ್ಲದೇ ಈ ಪ್ರಕ್ರಿಯೆಯ ನಂತರ ಮಾಡಲಾಗುವ ಯಂತ್ರಭಾಗಗಳ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿಯೂ ಇದರ ಪರಿಣಾಮ ಬೀರುತ್ತಿತ್ತು. ಬರ್ ತೆಗೆಯುವ ಇನ್ನೊಂದು ಆಪರೇಶನ್ ಅಂದರೆ ಹೆಚ್ಚುವರಿ ಸಂಪನ್ಮೂಲಗಳನ್ನು ಬಳಸಿ ಖರ್ಚು ಕಡಿಮೆ ಮಾಡುವುದು. ಇದನ್ನು ನಿರಂತರವಾಗಿ ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 1

ಯಂತ್ರಭಾಗಗಳ ಅಸಮಾನ ಆಕಾರದಿಂದಾಗಿ ಅದನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ಹಿಡಿದಿಡುವಾಗ (ಕ್ಲ್ಯಾಂಪಿಂಗ್) ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆ ಮಾಡುವ ಜಾಗದಿಂದ ಕ್ಲ್ಯಾಂಪ್ ದೂರದಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿತ್ತು.

ಚಿತ್ರ ಕ್ರ. 2

ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡುತ್ತಿರುವ ಜಾಗವು ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲಿದ್ದೇ ಇತ್ತು. ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಜಾಗದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಅಂಶಗಳಿಂದಲೂ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತಿತ್ತು. ಇದಕ್ಕೋಸ್ಕರ ಯಾವುದೇ ಉತ್ಪಾದಕರು ಯಾವಾಗಲೂ ಉದ್ಭವಿಸಿರುವ ಸಮಸ್ಯೆಯಲ್ಲಿರುವ ವಾಸ್ತವತೆಯನ್ನು ತಿಳಿದುಕೊಂಡು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಂಟಾಗುವ ಅಡೆತಡೆಗಳ ಕಾರಣಗಳು ಮತ್ತು ಅದರ ಮೂಲಭೂತ ಕಾರಣಗಳನ್ನು ಹುಡುಕುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಈ ರೀತಿ ಮಾಡಿದ್ದರಿಂದ ಇನ್ಸರ್ಟ್, ಹಾಗೆಯೇ ಕಟರ್ ನ ಶ್ರೇಣಿ ಮತ್ತು ಜಾಮೆಟ್ರಿಯ ಯೋಗ್ಯ ಆಯ್ಕೆ ಸಾಧ್ಯವಾಯಿತು. ಇದರಿಂದಾಗಿ ಸಮಸ್ಯೆಯು ಇಲ್ಲದಂತಾಯಿತು. ಇದರ ಹೊರತಾಗಿ ಮುಂದಿನ ಹಂತದಲ್ಲಿ ಮಶಿನ್ ಮತ್ತು ಸೆಟಪ್ ಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಹೆಚ್ಚಿಸಿ ಸೈಕಲ್ ಟೈಮ್ ಕಡಿಮೆ ಮಾಡಲು ಇನ್ನಷ್ಟು ಸುಧಾರಣೆಗಳನ್ನು ಯೋಜನೆಯನ್ನೂ ತಯಾರಿಸಬಹುದು.

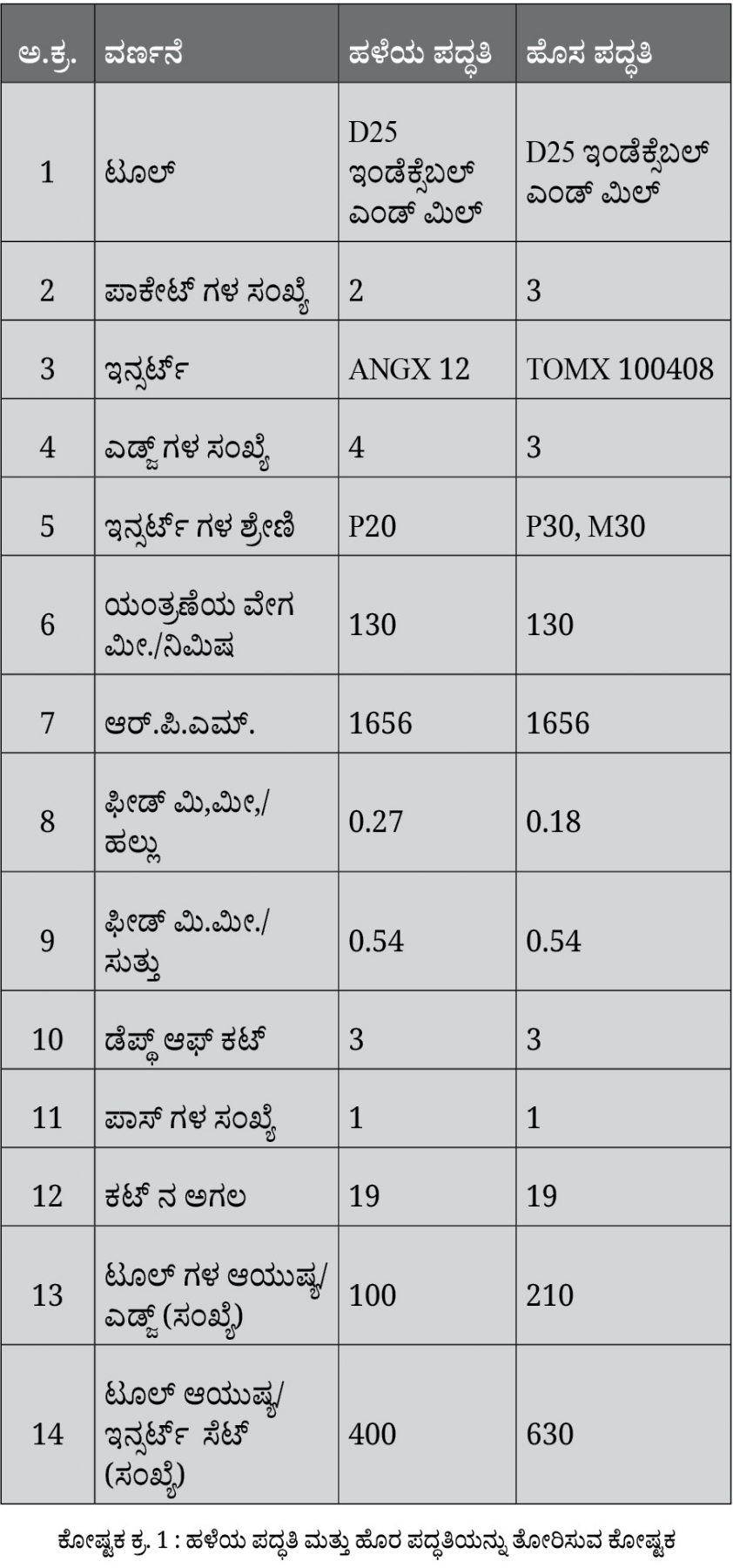

ಹಳೆಯ ಮತ್ತು ಹೊಸ ಪದ್ಧತಿಗಳ ವಿವರಗಳನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಅಪ್ಲಿಕೇಶನ್ ನ ವಿವರಣೆ

ಅಪ್ಲಿಕೇಶನ್ : ಯಂತ್ರಭಾಗಗಳ ಬಾಸ್ ಜಾಗದ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್

ಯಂತ್ರಭಾಗ : ಅಂಡರ್ ಬ್ರೆಕೆಟ್

ಸಾಮಗ್ರಿಗಳು : ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್

ಹಾರ್ಡ್ ನೆಸ್ : 240-280 BHN

ಆಪರೇಶನ್ : ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್

ಮಶಿನ್ : ವಿ.ಎಮ್.ಸಿ. BT40

ಹಳೆಯ ಪದ್ಧತಿಯಲ್ಲಿ 4 ಎಡ್ಜ್ ಗಳಿರುವ ನೆಗೆಟಿವ್ ಡಬಲ್ ಸೈಡ್ ಇನ್ಸರ್ಟ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಎರಡು ಇನ್ಸರ್ಟ್ ಪಾಕೇಟ್ ಇರುವ D25 ವ್ಯಾಸದ ಕಟರ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಇನ್ಸರ್ಟ್ ನೆಗೆಟಿವ್ ಇರುವುದರಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ತುಂಬಾ ಕಂಪನಗಳು ಮತ್ತು ಯಂತ್ರಣೆಯ ಫೋರ್ಸ್ ತಯಾರಾಗುತ್ತಿತ್ತು. ಅಲ್ಲದೇ ಇನ್ಸರ್ಟ್ ನ ಸವೆತವೂ ಬೇಗ ಆಗುತ್ತಿತ್ತು.

ಈ ಎಲ್ಲ ಸಮಸ್ಯೆಗಳ ಕುರಿತು ವಿಮರ್ಶೆಯನ್ನು ಮಾಡಿ ನಾವು ಯಂತ್ರಣೆಗೋಸ್ಕರ 90° ಎಪ್ರೋಚ್ ಕೋನ ಇರುವ ಪಾಸಿಟಿವ್ ಇನ್ಸರ್ಟ್ ನ್ನು ಆಯ್ಕೆ ಮಾಡಿದೆವು. ಇದರಿಂದಾಗಿ ರೇಡಿಯಲ್ ಫೋರ್ಸ್ ಅಕ್ಷೀಯ ಫೋರ್ಸ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಾಗಿ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಫೋರ್ಸ್ ಕಡಿಮೆಯಾಯಿತು ಮತ್ತು ಫಿನಿಶ್ ನ ಗುಣಮಟ್ಟವು ಹೆಚ್ಚಾಯಿತು. ಉಚ್ಚಮಟ್ಟ ಪ್ಲಾನಿಶಿಂಗ್ ಎಡ್ಜ್ ಇರುವ ಇನ್ಸರ್ಟ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಿದ್ದರಿಂದಲೂ ಫಿನಿಶ್ ಸುಧಾರಿಸಿತು ಮತ್ತು ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಬರ್ ತಯಾರಾಗುವ ಪ್ರಮಾಣವು ಕಡಿಮೆಯಾಯಿತು.

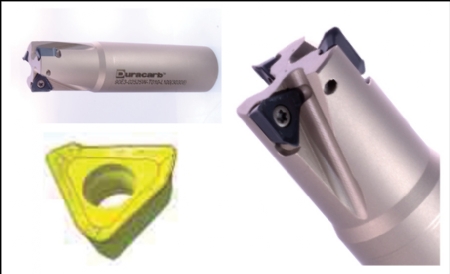

TOMX 100408 ಇನ್ಸರ್ಟ್ ನ ಹೆಲಿಕ್ಸ್ ಕೋನವು ಉಚ್ಚಮಟ್ಟದ್ದು ಮತ್ತು ರೇಕ್ ಪಾಸಿಟಿವ್ ಆಗಿರುವುದರಿಂದ ಯಂತ್ರಣೆಯ ಫೋರ್ಸ್ ಕಡಿಮೆ ಬೇಕಾಯಿತು. ಎಡ್ಜ್ ಗಳ ತ್ರಿಜ್ಯ 0.8 ಮಿ.ಮೀ. ಇರುವ 3 ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಿವೆ. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಗೋಸ್ಕರ ಕಟರ್ ನಲ್ಲಿ ದೃಢವಾದ ಸ್ಕ್ರೂ ಇದೆ.

ನಾವು ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ಮತ್ತು ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಮುಂಚಿನಷ್ಟೇ ಅಳವಡಿಸಿ ಕೇವಲ ಇನ್ಸರ್ಟ್ ಗಳ ಶ್ರೇಣಿಯಲ್ಲಿ ವ್ಯತ್ಯಾಸವನ್ನು ಮಾಡಿದೆವು. ಕಡಿಮೆ ಹಂತದ ಪ್ಯಾರಾಮೀಟರ್ ಮತ್ತು ಸೆಟಪ್ ನಿಂದಾಗಿ ಟಫ್ ಗ್ರೇಡ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಿದೆವು. ಇದಕ್ಕೋಸ್ಕರ 3 ಪಾಕೇಟ್ ಇರುವ ಕಟರ್ ಆಯ್ಕೆ ಮಾಡಿದೆವು. ಇದರಿಂದಾಗಿ ಫೀಡ್/ ಹಲ್ಲುಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ಇದರಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ ಲಭಿಸಿತು ಹಾಗೆಯೇ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಬರ್ ತಯಾರಾಗುವುದು ಇಲ್ಲದಂತಾಯಿತು.

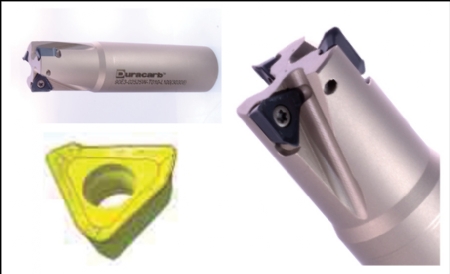

ಚಿತ್ರ ಕ್ರ. 3 : TOMX 100408 ಇನ್ಸರ್ಟ್

ಯಂತ್ರಣೆಯ ನಂತರ ಲಭಿಸಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿರುವ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಬರ್ ಇಲ್ಲದಂತಾಯಿತು. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ಹೆಚ್ಚುವರಿ ಸಂಪನ್ಮೂಲಗಳ ಬೆಲೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಸುಲಭವಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 4 : TOMX 10 ಇನ್ಸರ್ಟ್ ನಿಂದ ಮಾಡಿರುವ ಯಂತ್ರಣೆ

ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಕಂಪನಗಳು ಮತ್ತು ಚ್ಯಾಟರಿಂಗ್ ಕಡಿಮೆಯಾಯಿತು. ಹಾಗೆಯೇ ಟೂಲ್ ನ ಬಾಳಿಕೆಯೂ ಶೇಕಡಾ 100 ಕ್ಕಿಂತಲೂ ಹೆಚ್ಚಾಗಿ ಇನ್ನಷ್ಟು ಸುಧಾರಣೆಗಳಾಗಿ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳ ಬೆಲೆಯು ಶೇಕಡಾ 52 ರಷ್ಟು ಕಡಿಮೆಯಾಯಿತು. ಪ್ರಸ್ತುತ ಬಳಸುತ್ತಿರುವ 4 ಎಡ್ಜ್ ಗಳಿರುವ ಇನ್ಸರ್ಟ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ನಾವು 3 ಎಡ್ಜ್ ಗಳಿರುವ ಇನ್ಸರ್ಟ್ ಬಳಸುತ್ತಿದ್ದರೂ ಕೂಡಾ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಗಮನಾರ್ಹವಾದ ಹೆಚ್ಚಳವಾಯಿತು.

9579352519

vijay_purohit@rediffmail.com

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ್ ಇವರು ಟೂಲಿಂಗ್ ತಜ್ಞರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಮಶಿನ್ ಟೂಲ್ ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಡಿಸೈನ್ ನಲ್ಲಿ ಸುಮಾರು 25 ವರ್ಷಗಳಿಗಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.