ಕ್ರೆಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್

20 Nov 2021 15:24:18

ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಇದು ಇಂಜಿನ್ ನ ಮಹತ್ವದ ಭಾಗವಾಗಿದೆ. ಇದನ್ನು ಮಶಿನ್ ನ ಹೃದಯ ಎಂಬುದಾಗಿ ಕರೆಯಲಾಗುತ್ತದೆ. ಈ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಯಂತ್ರಣೆ ಮಾಡುತ್ತಿರುವಾಗ ಅದರಲ್ಲಿರುವ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ನಿರಂತರವಾಗಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿರುವ ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಈ ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟ ಮತ್ತು ಸವಾಲುಗಳು ಇರುವಂತಹ ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಲು ಮತ್ತು ಅದರೊಂದಿಗೆ ಮಟೀರಿಯಲ್ ನ ಗುಣಧರ್ಮಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಟೂಲ್ ಗಳ ವಿಕಾಸ, ಮುಂತಾದ ಅಂಶಗಳ ಕುರಿತು ಕೂಲಂಕುಷವಾದ ಮಾಹಿತಿಯನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ವಾಹನೋದ್ಯೋಗದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳು ಹೇಗಿರಬೇಕು, ಎಂಬುದರ ಕುರಿತು ಹಲವಾರು ಆಪೇಕ್ಷೆಗಳಿರುವುದು ಪ್ರಸ್ತುತ ಗಮನಕ್ಕೆ ಬರುತ್ತಿದೆ. ಅವುಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ,

1. ಉಚ್ಚಮಟ್ಟದ ಕಾರ್ಯಸಾಮರ್ಥ್ಯ.

2. ಹಗುರವಾಗಿರುವ ವಸ್ತುಗಳು.

3. ಗರಿಷ್ಠ ಪ್ರಮಾಣದ ಉತ್ಪಾದಕತೆಯೊಂದಿಗೆ ಕಡಿಮೆ ಡಿಸ್ ಪ್ಲೇಸ್ ಮೆಂಟ್.

4. ಕಡಿಮೆ ಕಾರ್ಬನ್ ಹೊರಸೂಸುವಿಕೆ ಇತ್ಯಾದಿ.

ಮೇಲಿನ ಅಂಶಗಳಿಗೆ ಅಲ್ಯುಮಿನಿಯಮ್ ಗಿಂತ ಹೆಚ್ಚು ಶಕ್ತಿಯ, ಹಾಗೆಯೇ ಸ್ಟೀಲ್ ನ ಹೊರತಾಗಿ ಇತರ ಗುಣಮಟ್ಟದ ಮಟೀರಿಯಲ್ ನ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ವಾಹನೊದ್ಯೋಗದಲ್ಲಿ ಸಿಲಿಂಡರ್ ಬ್ಲಾಕ್ ಮತ್ತು ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ತಯಾರಿಸಲು ಎಸ್. ಜಿ. ಆಯರ್ನ್ (ಇದಕ್ಕೆ ನೋಡ್ಯುಲರ್ ಆಯರ್ನ್ ಅಥವಾ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ.) ಪ್ರಾಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಈ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸವಾಲುಗಳಿರುವ ಕೆಲಸವಾಗಿದೆ.

ಗ್ರೆ ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಮ್ಯಾಲಿಯೇಬಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಮತ್ತು ಡಕ್ಟೈಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಇವುಗಳಲ್ಲಿ ಗ್ರೆಫೈಟ್ ಕಣಗಳಿರುವುದರಿಂದ ಈ ಲೋಹಗಳ ಯಂತ್ರಣೆಯ ಎಲ್ಲ ನಿಯತಾಂಕಗಳನ್ನು ವೀಕ್ಷಿಸಿದಲ್ಲಿ ಗುಣಮಟ್ಟವು ಸ್ಟೀಲ್ ನಿಂದ ಕೂಡಿದ್ದಾಗಿದೆ. ಕಡಿಮೆ ಬೆಲೆಯ ಮಶಿನ್, ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ಉಚ್ಚಮಟ್ಟದ ಬೆಲೆ, ಯಂತ್ರಣೆಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಕಡಿಮೆ ಶಕ್ತಿ ಮತ್ತು ವಿದ್ಯುತ್ ಶಕ್ತಿಯ ಕಡಿಮೆ ಬಳಕೆ ಇದು ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಯಂತ್ರಣೆಯ ವೈಶಿಷ್ಟ್ಯವಾಗಿದೆ.

ಸ್ಟೀಲ್ ನ ಯಂತ್ರಭಾಗವನ್ನು ಡಕ್ಟೈನ್ ಆಯರ್ನ್ ನಿಂದ ಬದಲಾಯಿಸುವಾಗ ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಈ ಲೋಹದಿಂದ ಲಭಿಸುವ ಮಹತ್ವದ ಲಾಭವೆಂದು ತಿಳಿಯಲಾಗುತ್ತದೆ. ಆದರೆ ಈ ತನಕ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಇದು ಸ್ಟೀಲ್ ಗಿಂತ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಒಳ್ಳೆಯದಾಗಿದೆ ಎಂಬುದನ್ನು ತಿಳಿಯಲಾಗಿದೆ. (ಇದು ಅಷ್ಟೇನು ನಿಜವಾಗಿಲ್ಲ). ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿರುವ ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ನೊಂದಿಗೆ ಹೋಲಿಸಿದಲ್ಲಿ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನಿಂದ ತಯಾರಿಸಿರುವ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯಲ್ಲಿ 2 ರಿಂದ 8% ಸುಧಾರಣೆಯಾಗುತ್ತದೆ, ಎಂಬುದಾಗಿ ನಿರ್ಮಾಪಕರಿಂದ ಲಭಿಸಿರುವ ಮಾಹಿತಿಯಿಂದ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ವಿವಿಧ ಮಟೀರಿಯಲ್ ಗಳ ವೈಶಿಷ್ಟ್ಯಗಳು

ಪಾರಂಪಾರಿಕವಾದ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನಲ್ಲಿ ಫ್ಲೆಕ್ಸ್ ನಂತಿರುವ ಗ್ರೆಫೈಟ್ ಇರುವುದರಿಂದ ಮೆಟಲ್ ಮೆಟ್ರಿಕ್ ನಲ್ಲಿ ಸ್ಟ್ರೆಸ್ ಪಾಯಿಂಟ್ ಅಭಿವೃದ್ಧಿಯಾಗುತ್ತದೆ. ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನ ಮೈಕ್ರೊ ಸ್ಟ್ರಕ್ಚರ್ ಗ್ರೆಫೈಟ್ ಉರುಟಾಗಿರುವ ನೊಡ್ಯುಲ್ ನ ಸ್ವರೂಪದಲ್ಲಿ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಮೆಟಲ್ ಮ್ಯಾಟ್ರಿಕ್ಸ್ ನಲ್ಲಿ ಕ್ರೇಕ್ಸ್ ಗಳ ಪ್ರಮಾಣವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಪ್ಲೆಕ್ಸಿಬಿಲಿಟಿ ಹೆಚ್ಚುತ್ತದೆ.

ಡಕ್ಟೈಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಮತ್ತು ಗ್ರೆ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನಲ್ಲಿ ರಚನಾತ್ಮಕವಾದ ಸಮಾನತೆ ಇರುತ್ತದೆ. ಡಕ್ಟೈಲ್ ಆಯರ್ನ್, ಗ್ರೆ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಗಿಂತ ಕಡಿಮೆ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಹೆಚ್ಚು ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಪಾರಂಪಾರಿಕ ರೀತಿಯಲ್ಲಿ ಪ್ರತಿರೋಧಕ ಲೇಪನವನ್ನು ಮಾಡಿರುವ ಟೂಲ್ ಬಳಸಿ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನ ಮತ್ತು ಗ್ರೇ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದಾಗ ಸೂಕ್ಷ್ಮ ಚಿಪಿಂಗ್ ನ ಪರಿಣಾಮವು ಕಂಡುಬರುತ್ತದೆ ಮತ್ತು ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಚೂಪುತನವು ಬೇಗನೇ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇನ್ನೊಂದು ಬದಿಯಲ್ಲಿ ಯಾವಾಗಲೂ ಪಾರಂಪಾರಿಕ ರೀತಿಯಲ್ಲಿ ಕಠಿಣವಾದ ಲೇಪನವಿರುವ ಟೂಲ್ (ಟಫ್ ಕೋಟೆಡ್ ಟೂಲ್) ಬಳಸುವಾಗ ಅದರ ಸವೆತವೂ ಬೇಗನೇ ಆಗುತ್ತದೆ ಅಥವಾ ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಫಾರ್ಮೇಶನ್ ಆಗುತ್ತದೆ.

ಡಕ್ಟೈಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ವೇಗವಾಗಿ ಹೆಸರುವಾಸಿಯಾಗುತ್ತಿದೆ. ಗ್ರೇ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನೊಂದಿಗೆ ಕಡಿಮೆ ಬಲವಿರುವ ಸ್ಟೀಲ್ ಗೆ ಪರ್ಯಾಯವೆಂದು ಇದು ಮುನ್ನಡೆಯನ್ನು ಸಾಧಿಸುತ್ತಿದೆ. ಇದನ್ನು ವಾಹನ, ಹೆವಿ ಸಾಮಗ್ರಿಗಳು ಮತ್ತು ಸರಕು ಸಾಗಾಣಿಕೆಯ ಉದ್ಯಮದೊಂದಿಗೆ ಸಂಬಂಧ ಇಲ್ಲದಿರುವ (ನಾನ್ ಆಟೊಮೋಟಿವ್) ಉದ್ಯಮಗಳಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಎ. ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್

ಫೋರ್ಜಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆ, ರಚನೆ (ಕಾಂಪೋಜಿಶನ್) ಮತ್ತು ರಚನೆ (ಸ್ಟ್ರಕ್ಚರ್) ಏಕರೂಪತೆಯನ್ನು ನೀಡುತ್ತದೆ. ಹಾಗೆಯೇ ಫೋರ್ಜಿಂಗ್ ನಿಂದಾಗಿ ಲೋಹಗಳ ರಿಕ್ರಿಸ್ಟಲೈಜೇಶನ್ ಮತ್ತು ಗ್ರೇನ್ ರಿಫೈನ್ ಮೆಂಟ್ ಆಗುವುದರಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ಇಂಪ್ಯಾಕ್ಟ್ ಮತ್ತು ಶಿಯರ್ ಸ್ಟ್ರೇಂಥ್ ಹೆಚ್ಚುತ್ತದೆ. ತಮಗೆ ಬೇಕಾಗಿರುವ ಆಕಾರದಲ್ಲಿ ಫೋರ್ಜಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆ ಆಗುತ್ತಿರುವಾಗ ಅದರಲ್ಲಿರುವ ಗ್ರೇನ್ ನ ಪ್ರವಾಹ ಬದಲಾಯಿಸಲ್ಪಟ್ಟ ಆಕಾರದಂತೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಪರಿಣಾಮದಿಂದಾಗಿ ಅದು ಹೆಚ್ಚು ವಿಶ್ವಾಸಪಾತ್ರವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫೋರ್ಜ್ ಸ್ಟೀಲ್ ಕಾಸ್ಟಿಂಗ್ ಮತ್ತು ಪ್ಲೇಟ್ ಸ್ಟೀಲ್ ಗಿಂತ ಹೆಚ್ಚು ಬಲಶಾಲಿಯಾಗಿರುತ್ತದೆ.

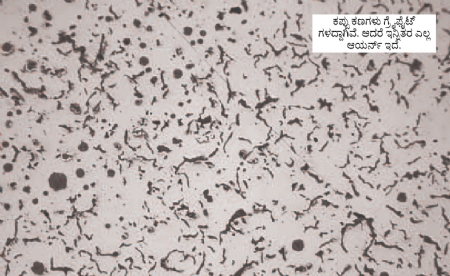

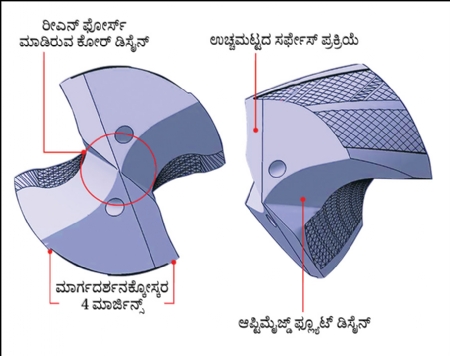

ಚಿತ್ರ ಕ್ರ. 1 : ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಲಾಭಗಳು

• ಫೋರ್ಜಿಂಗ್ ಇದು ಕಾಸ್ಟಿಂಗ್ ಸ್ಟೀಲ್ ಮತ್ತು ಅಲ್ಯುಮಿನಿಯಮ್ ಗಿಂತ ಹೆಚ್ಚು ಕಠಿಣವಾಗಿರುತ್ತದೆ.

• ಕಾಸ್ಟಿಂಗ್ ಗಿಂತ ಇಂಪ್ಯಾಕ್ಟ್ ಉಚ್ಚ ರೀತಿಯಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ.

• ಫೋರ್ಜಿಂಗ್ ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು (ಪೋರಾಸಿಟಿ), ಶ್ರಿಂಕೇಜ್, ಕ್ಯಾವಿಟಿ ಮತ್ತು ಕೋಲ್ಡ್ ಪೋರ್ ಇಂತಹ ಸಮಸ್ಯೆಗಳನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ.

• ಫೋರ್ಜಿಂಗ್ ಗ್ರೇನ್ ರಚನೆಯ ಪುನರ್ ರಚನೆ ಮಾಡುತ್ತಿರುವುದರಿಂದ ಅದು ಹೆಚ್ಚು ದೃಢವಾಗುತ್ತದೆ.

ಬಿ. ಕಾಸ್ಟ್ ಆಯರ್ನ್

ಕಾಸ್ಟಿಂಗ್ ನ್ನು ಅನೇಕ ವಿಧದ ಸವೆಯಬಲ್ಲ ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ತುಂಬಾ ದೊಡ್ಡದಾಗಿರುವ ಭಾಗಗಳು, ಕ್ಲಿಷ್ಟ, ಹಾಗೆಯೇ ತೊಡಕುಗಳಿರುವ ಅಥವಾ ಫೋರ್ಜಿಂಗ್ ಮಾಡಲಾಗದ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಮಿಶ್ರ ಲೋಹಗಳನ್ನು (ಅಲಾಯ್) ಅಯ್ಕೆಯನ್ನು ಯೋಗ್ಯವಾಗಿ ಮಾಡಿ ಮತ್ತು ಸಿದ್ಧವಾಗಿರುವ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ ಉಚ್ಚ ಗುಣಮಟ್ಟದ, ತಾಕತ್ತಿನ ಮತ್ತು ಸವೆತವನ್ನು ತಡೆಯಬಲ್ಲ ಕಾಸ್ಟಿಂಗ್ ತೆಗೆಯಬಹುದು. ಒಳಭಾಗದಲ್ಲಿ ಟೊಳ್ಳುತನದ ಆವಶ್ಯಕತೆ ಇರುವಾಗ ಇಂತಹ ಭಾಗಗಳಿಗೋಸ್ಕರ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯೇ (ಚಿತ್ರ ಕ್ರ. 1) ಶ್ರೇಷ್ಠವಾಗಿರುತ್ತದೆ.

ಲಾಭಗಳು

• ಕಾಸ್ಟಿಂಗ್ ನ ಗಾತ್ರಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ತೂಕದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಮಿತಿಗಳು ಇರುವುದಿಲ್ಲ.

• ಫೋರ್ಜಿಂಗ್ ಇದು ಘನ ಸ್ಥಿತಿಯಲ್ಲಿರುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿರುವುದರಿಂದ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಅದರಲ್ಲಿ ಮಿಶ್ರ ಲೋಹಗಳನ್ನು ಸೇರಿಸುವುದು ಸಾಧ್ಯವಿಲ್ಲ. ಆದರೆ ಕಾಸ್ಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕರಗುವಾಗ ಮಿಶ್ರಲೋಹಗಳು ಅಥವಾ ನಿಕ್ಕೇಲ್, ಕ್ರೋಮಿಯನ್, ಮ್ಯಾಲಿಬ್ಡೇನ್ ನಂತರ ಲೋಹಗಳನ್ನು ಸೇರಿಸಬಹುದು.

ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಎಬ್ರೆಶನ್, ಅಢೆಜನ್ ಮತ್ತು ಡಿಫ್ಯುಜನ್ ನಿಂದಾಗಿ ಉಂಟಾಗಿರುವ ಫ್ಲಂಕ್ ಸವೆತ, ಕ್ರೆಟರ್ ನ ಸವೆತ, ನಾಚ್ ನ ಸವೆತ ಮತ್ತು ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್ ನಲ್ಲಿ ಅನೇಕ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುತ್ತಿರುವುದರಿಂದ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಬೇಕಾಗಿರುವ ಟೂಲ್ ನ ಮಟೀರಿಯಲ್ ನಿಂದ ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ.

• ವಿವಿಧ ಸೂಕ್ಷ್ಮ ರಚನೆಗಳಿಂದಾಗಿ ತಯಾರಾಗುವ ಅಢೆಸಿವ್ ಮತ್ತು ಅಬ್ರೆಸಿವ್ ಸವೆತವನ್ನು ತಡೆಯುತ್ತದೆ.

• ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಟೂಲ್ ಗಳ ಮಟೀರಿಯಲ್ ಗಳು ಸಾಕಷ್ಟು ಕಠಿಣತೆ ನೀಡುತ್ತದೆ.

• ಉಚ್ಚಮಟ್ಟದ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಗೋಸ್ಕರ ಯೋಗ್ಯ.

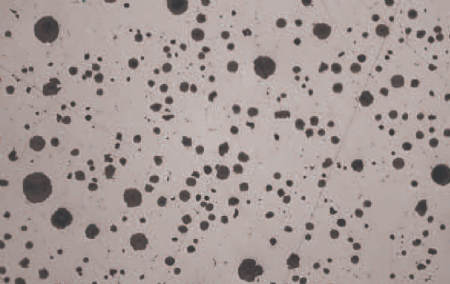

ಚಿತ್ರ ಕ್ರ. 2 : ಕಾಂಪ್ಯಾಕ್ಟೆಡ್ ಗ್ರೆಫೈಟ್ ಆಯರ್ನ್ ನಲ್ಲಿರುವ ಸೂಕ್ಷ್ಮವಾದ ರಚನೆ

ಸಿ. ಕಾಂಪ್ಯಾಕ್ಟೆಡ್ ಗ್ರೆಫೈಟ್ ಆಯರ್ನ್

ಗ್ರೆಫೈಟ್ ನ ಕಣಗಳು ಚಿಕ್ಕದು ಮತ್ತು ದೊಡ್ಡದಾಗಿರುವುದರಿಂದ ಕಾಂಪ್ಯಾಕ್ಟೆಡ್ ಗ್ರೆಫೈಟ್ ಆಯರ್ನ್ ನಲ್ಲಿರುವ ಗ್ರೆಫೈಟ್ ನ ರಚನೆಯು (ಚಿತ್ರ ಕ್ರ. 2) ಗ್ರೆ ಆಯರ್ನ್ ಗಿಂದ ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗ್ರೆಫೈಟ್ ಮತ್ತು ಆಯರ್ನ್ ಇವುಗಳಲ್ಲಿ ದೃಢವಾದ ಸಂಬಂಧವು ತಯಾರಾಗಿ ಅದರ ಟೆನ್ಸೈಲ್ ಶಕ್ತಿಯನ್ನು ವೃದ್ಧಿಸುತ್ತದೆ.

ಕಾಂಪ್ಯಾಕ್ಟೆಡ್ ಗ್ರೆಫೈಟ್ ಆಯರ್ನ್ ನ ಗುಣ ವೈಶಿಷ್ಟ್ಯಗಳೆಂದರೆ ಗ್ರೇ ಮತ್ತು ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಇವುಗಳ ಗುಣಗಳು ಮಧ್ಯಮ ಹಂತದಲ್ಲಿದ್ದು ಅದರಲ್ಲಿ ಎರಡೂ ಆಯರ್ನ್ ನ ಮಿಶ್ರಣವಿದೆ.

ಲಾಭಗಳು

• ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಸುಲಭ.

• ಇದರಲ್ಲಿ ಗ್ರೆಫೈಟ್ ಲುಬ್ರಿಕಂಟ್ ನ ಸ್ತರ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ.

ಡಿ. ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ (ಎಸ್. ಜಿ. ಆಯರ್ನ್ ಮತ್ತು ನೊಡ್ಯುಲರ್ ಆಯರ್ನ್)

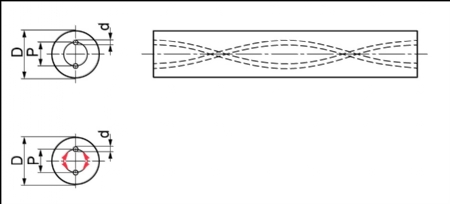

ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನಲ್ಲಿರುವ (ಚಿತ್ರ ಕ್ರ. 3) ಗ್ರೆಫೈಟ್ ಕ್ರೇಕ್ ಪ್ರತಿಕಾರದಂತಹ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದರ ಕಠಿಣತೆಯು ಇನ್ನಿತರ ಆಯರ್ನ್ ಗಳಿಗಿಂತ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಎಸ್. ಜಿ. ಆಯರ್ನ್ ನಲ್ಲಿ ಗ್ರೆಫೈಟ್, ವರ್ತುಲಾಕಾರದ ನೊಡ್ಯುಲ್ ನ ಸ್ಪರೂಪದಲ್ಲಿ ಇರುವುದರಿಂದ ಇದನ್ನು ಸ್ಪೆರೈಡಲ್ ಗ್ರೆಫೈಟ್ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ. ಗ್ರೆ ಆಯರ್ನ್ ನಲ್ಲಿ ಗ್ರೆಫೈಟ್ ಗೋಲಾಕಾರವಾದ ಫ್ಲೆಕ್ಸ್ ನ ಸ್ಪರೂಪದಲ್ಲಿ ಲಭ್ಯವಿರುತ್ತದೆ.

ನೊಡ್ಯುಲರ್ ಆಯರ್ನ್ ನಲ್ಲಿ ಗ್ರೆಫೈಟ್ ಫ್ಲೆಕ್ಸ್ ನ ಆಕಾರದಲ್ಲಿರದೇ ನೊಡ್ಯುಲ್ ನ ಸ್ವರೂಪದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 3) ಇರುತ್ತದೆ. ನೊಡ್ಯುಲ್ ನ ಆಕಾರವು ಅದರಲ್ಲಿರುವ ನೊಜ್ಯುಲೈಜಿಂಗ್ ನ ಘಟಕದಿಂದಾಗಿ ಉಂಟಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಮ್ಯಾಗ್ನೆಶಿಯಮ್, ಟೆಲ್ಯುರಿಯಮ್, ಸೆರಿಯಮ್ ಮತ್ತು ಯಟ್ರಿಯಮ್. ವರ್ತುಲಾಕಾರದ ನೊಡ್ಯುಲ್ ಕ್ರೇಕ್ ಗಳನ್ನು ತಯಾರಿಸುತ್ತದೆ. ಆದರೆ ಸ್ಪೈಕ್ ಗ್ರೆಫೈಟ್ ಫ್ಲೆಕ್ಸ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಸ್ಟ್ರೆಸ್ ಕಾಂನ್ಸೆಟ್ರೇಶನ್ ಪಾಯಿಂಟ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗುತ್ತದೆ. ವರ್ತುಲಾಕಾರದ ನೊಡ್ಯುಲ್ ನಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ನ ಡಕ್ಟಿವಿಟಿ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದಕ್ಕೆ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಎಂಬ ಹೆಸರು ರೂಢಿಯಾಗಿದೆ.

ಲಾಭಗಳು

• ಉತ್ಕೃಷ್ಟ ಟೆನ್ಸೈಲ್ ಸ್ಟ್ರೆಂಥ್

• ಉತ್ಕೃಷ್ಟ ಡಕ್ಟಿವಿಟಿ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ತುಂಡಾಗುವ ಮುಂಚೆಯೆ ಬಗ್ಗುತ್ತದೆ.

• ಉಚ್ಚಮಟ್ಟದ ಇಂಪ್ಯಾಕ್ಟ್ ಗುಣಧರ್ಮ.

• ಉಚ್ಚಮಟ್ಟದ ಯಂತ್ರಣೆಯ ಸಾಮರ್ಥ್ಯ (ಮಶಿನ್ಯಾಬಿಲಿಟಿ)

• ಉಚ್ಚಮಟ್ಟದ ಮೊಡ್ಯುಲ್ ಆಫ್ ಇಲ್ಯಾಸ್ಟಿಸಿಟಿಯಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ನ ಕಠಿಣತೆಯ ಹಂತದ ಮಾಪನವನ್ನು ಮಾಡಬಹುದು.

ಚಿತ್ರ ಕ್ರ. 3 : ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನಲ್ಲಿರುವ ಸೂಕ್ಷ್ಮ ರಚನೆ

ಇ. ಆಸ್ಟೆಂಪರ್ಡ್ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ADI

ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನಲ್ಲಿ Cu (ಕಾಪರ್), Mb (ಮಾಲಿಬ್ಡೆನಮ್) ಮತ್ತು Ni (ನಿಕ್ಕೆಲ್) ಇಂತಹ ಘಟಕಗಳನ್ನು ಒಟ್ಟುಗೂಡಿಸಿ ಅದಕ್ಕೆ ವಿಶೇಷವಾದ ಆಸ್ಟೆಂಪರಿಂಗ್ ನೀಡಿ ಇಂತಹ ಆಯರ್ನ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಆಸ್ಟೆಂಪರ್ಡ್ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನ (ADI) ಡಕ್ಟಿವಿಟಿ ಸಾಮಾನ್ಯವಾದ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಗಿಂತ 12-22 % ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ADI ಪಾರಂಪಾರಿಕ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಗಿಂತ ದೃಢ ಮತ್ತು ಕಠಿಣ ಮಟೀರಿಯಲ್ ಅಗಿದೆ. ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಪ್ಯಾರಾಮೀಟರ್ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟು ADI ಯ ಆವಶ್ಯಕವಾದ ಯಾಂತ್ರಿಕ ಗುಣಧರ್ಮಗಳನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ..

ಆಸ್ಟೆಂಪರಿಂಗ್ ಉಷ್ಣತೆಯ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನ ಯಾಂತ್ರಿಕ ಗುಣಧರ್ಮದಲ್ಲಿ ಗಮನಾರ್ಹವಾದ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ. ADI ಮಟೀರಿಯಲ್ ನ ಶಕ್ತಿ ಅಥವಾ ಭಾರ ಇದು ಅನುಪಾತದ ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ಮತ್ತು ಅಲ್ಯುಮಿನಿಯಮ್ ಗಿಂತ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದೆ. ಅನೇಕ ಉತ್ಪಾದಕರಿಗೆ ADI ಮಟೀರಿಯಲ್ ನ ಕಠಿಣತೆಯಿಂದಾಗಿ (ಹಾರ್ಡ್ ನೆಸ್) ADI ಮಟೀರಿಯಲ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಂತೆ ಇರದಿಲ್ಲ ಎಂದು ಅನಿಸುತ್ತಿತ್ತು.

ಪರ್ಲಿಟಿಕ್ ಅಥವಾ ಫೆರಿಟಿಕ್ ಆಯರ್ನ್ ನಂತೆ ADI ಗೆ ಸಹಜವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಕಾರಣ ಅದರ ಗುಣಧರ್ಮ 30 HRC ಕಠಿಣವಾದ ಸ್ಟೀಲ್ ನೊಂದಿಗೆ ಸಮಾನಾಂತರವಾಗಿರುತ್ತದೆ. ADI ಯ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ತಯಾರಾಗುವ ಚಿಪ್ ನಿರಂತರವಾಗಿ ತಯಾರಾಗದೇ ತುಂಡು ತುಂಡಾಗಿ ತಯಾರಾಗುತ್ತವೆ. ಇವುಗಳ ನಿರ್ವಹಣೆ ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಸ್ವಯಂಚಾಲಿತ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಇನ್ನಷ್ಟು ಸುಲಭ. ಚಿಪ್ ಗಳು ಮಶಿನ್ ನಲ್ಲಿ ಒಟ್ಟಾಗುವುದಿಲ್ಲ. ADI ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಸಾಮಾನ್ಯವಾದ ಬಲವನ್ನು ಅಳವಡಿಸಿದಾಗ ಮಟೀರಿಯಲ್ ನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಫೇಸ್ ಟ್ರಾನ್ಸ್ ಫಾರ್ಮೇಶನ್ ಉಂಟಾಗುತ್ತದೆ. ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಆಸ್ಟೆನೈಟ್ ಮಾರ್ಟೇನ್ ಸೈಟ್ ನಲ್ಲಿ ಬದಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಅಥವಾ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ಗಿಂತ ಸುಮಾರು 50% ಯಂತ್ರಣೆಯ ವೇಗವನ್ನು ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ತುಂಡಿನ ಆಳವು 50% ಗಿಂತ ಹೆಚ್ಚು ಇರಬಾರದು.

ADI ಮಟೀರಿಯಲ್ ನಲ್ಲಿರುವ ಲೋಹಗಳ ಶಾಸ್ತ್ರೀಯ ಗುಣಧರ್ಮಗಳನ್ನು ಗಮನಿಸಿ ಸಾಮಾನ್ಯ ಟೂಲ್ ಗಳ ಬಳಕೆಯು ಖಂಡಿತವಾಗಿಯೂ ನಿರುಪಯೋಗಿಯಾಗಿವೆ. ಇದಕ್ಕೋಸ್ಕರ ವಿಶಿಷ್ಟ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿರುವ ಟೂಲ್ ಆವಶ್ಯಕವಾಗಿದೆ. ಕೆಲವು ಉತ್ಪಾದಕರು ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ TiN ಗೆ ಲೇಪನವನ್ನು ಹಚ್ಚಿರುವ ಟೂಲ್ ಗಳನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಿದರು. ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ TiN ಇರುವುದರಿಂದ ಘರ್ಷಣೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವರ್ಕ್ ಹಾರ್ಡನಿಂಗ್ ಕಡಿಮೆಯಾಗಿ ಮತ್ತು ಬಿಲ್ಟ್ ಅಪ್ ಎಡ್ಜ್ ತಯಾರಾಗುವುದಿಲ್ಲ. ADI ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದ ನಂತರದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಮತ್ತು ಗ್ರೇ ಆಯರ್ನ್ ಗಿಂತ ಒಳ್ಳೆಯದಾಗಿರುವುದು ಅದರ ಕುರಿತಾದ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿದ ನಂತರ ಗಮನಕ್ಕೆ ಬಂತು. ಸೂಕ್ತ ರೀತಿಯ ಕೂಲಂಟ್ ನಿಗದಿತ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಿದಾಗ ADI ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿದಾಗ ಅಂತಿಮ ಫಲಿತಾಂಶವು ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಲಭಿಸುತ್ತದೆ.

ಮಟೀರಿಯಲ್ ನ ಗುಣಧರ್ಮಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಯಾವ ರೀತಿಯಲ್ಲಿ ಟೂಲ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ತಿಳುವಳಿಕೆ ಇರಬೇಕು, ಎಂಬುದಕ್ಕೋಸ್ಕರ ನಾವು ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಲೋಹಶಾಸ್ತ್ರ (ಮೆಟಲರ್ಜಿ) ಎಂಬ ವಿಷಯದ ಕುರಿತು ತಿಳಿದುಕೊಂಡೆವು. ವಾಹನೋದ್ಯೋಗದಲ್ಲಿ ಮಹತ್ವದ ಭಾಗವಾಗಿರುವ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ನಿರ್ವಹಿಸಲಾಗುವಂತಹ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಶಾಶ್ವತವಾಗಿ ಸುಧಾರಣೆಗಳು ಆಗುತ್ತಿರುತ್ತವೆ. ಈ ತನಕ ನೀಡಿರುವ ಲೋಹಗಳ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಬಳಸಿ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ನ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಯೋಗ್ಯವಾದ ಟೂಲ್ ಗಳನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದ್ದೇವೆ. ಅವುಗಳಲ್ಲಿ ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಹೆಚ್ಚು ಜಟಿಲ ಮತ್ತು ಸವಾಲುಗಳುಳ್ಳ ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಂಟಾಗಿರುವ ಸಮಸ್ಯೆಗಳನ್ನು ಹೇಗೆ ಎದುರಿಸಿದೆವು, ಎಂಬುದನ್ನು ಈ ಮುಂದಿನ ಉದಾಹರಣೆಯಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

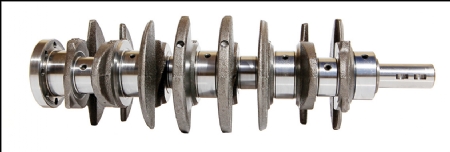

ಚಿತ್ರ ಕ್ರ. 4 : ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಯಂತ್ರಣೆ

ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಯಂತ್ರಣೆ

ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ (ಚಿತ್ರ ಕ್ರ. 4) ಇಂಜಿನ್ ನ ಎಲ್ಲ ಮಹತ್ವದ ಭಾಗಗಳಲ್ಲಿ ಒಂದು ಭಾಗವಾಗಿದ್ದು ಇದನ್ನು ಇಂಜಿನ್ ನ ಹೃದಯ ಎಂಬುದಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಗೆ ಅನೇಕ ರೀತಿಯ ಲೋಡ್ ಸೈಕಲ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬೇಕಾಗುವುದರಿಂದ ಇದರ ಡಿಸೈನ್ ಮತ್ತು ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚು ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ನ ಮಟೀರಿಯಲ್ ಗೆ ಉಚ್ಚಮಟ್ಟದ ಬಲ ಮತ್ತು ಕಠಿಣತೆ, ಸವೆತ ಪ್ರತಿರೋಧತೆ, ಉಚ್ಚಮಟ್ಟದ ಫಟಿಗ್ ಪ್ರತಿಬಂಧ, ಇಂಪ್ಯಾಕ್ಟ್ ಲೋಡ್ ಮತ್ತು ಕಠಿಣತೆ ಮುಂತಾದ ಗುಣಧರ್ಮಗಳಿರುವುದು ಅನಿವಾರ್ಯವಾಗಿರುತ್ತದೆ.

ಸಂಪೂರ್ಣ ಜಗತ್ತಿನಲ್ಲಿ ವಾಹನೋದ್ಯೋಗದ ಕ್ಷೇತ್ರದ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಗೋಸ್ಕರ ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ಗಿಂತ ಡಕ್ಟೈಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಬಳಸುವಲ್ಲಿ ಒಲವು ಹೆಚ್ಚುತ್ತಿರುವುದು ಕಂಡುಬರುತ್ತಿದೆ. ಆದರೆ ಉಚ್ಚಗುಣಮಟ್ಟದ ಬಲ ಮತ್ತು ಭಾರ ಇವೆರಡರ ಅನುಪಾತವು ಒಳ್ಳೆಯದಾಗಿರುವುದರಿಂದ ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ಮತ್ತು ಡಕ್ಟೈಲ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಗಿಂತ ಆಸ್ಟೆಂಪರ್ಡ್ ಮಟೀರಿಯಲ್ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಸ್ಟೆಂಪರ್ಡ್ ಡಕ್ಟೈಲ್ ಆಯರ್ನ್ ನ ಬಳಕೆಯ ಪ್ರಮಾಣವು ಹೆಚ್ಚಾಗುತ್ತಿದೆ.

ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಈ ಕೆಳಗಿನಂತೆ ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

• ಫೇಸಿಂಗ್ ಮತ್ತು ಸೆಟರಿಂಗ್

• ಗಿಯರ್ ಎಂಡ್ ಟರ್ನಿಂಗ್

• ಫ್ಲಂಜ್ ಎಂಡ್ ಟರ್ನಿಂಗ್

• ಜರ್ನಲ್ ಫೇಸಿಂಗ್ ಮತ್ತು ಟರ್ನಿಂಗ್ (ಟರ್ನ್ – ಟರ್ನ್ ಬ್ರೋಚಿಂಗ್)

• ಒಳಭಾಗದ ಪಿನ್ ಮಿಲ್ಲಿಂಗ್

• ಹೊರ ಭಾಗದ ಮಿಲ್ಲಿಂಗ್

• ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್

• ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್

• ಫ್ಲಂಜ್ ಡ್ರಿಲ್ಲಿಂಗ್, ಟ್ಯಾಪಿಂಗ್ ಮತ್ತು ರೀಮಿಂಗ್

• ಇಂಡಕ್ಷನ್ ಹಾರ್ಡನಿಂಗ್

• ಗ್ರೈಂಡಿಂಗ್

• ಬ್ಯಾಲೆನ್ಸಿಂಗ್

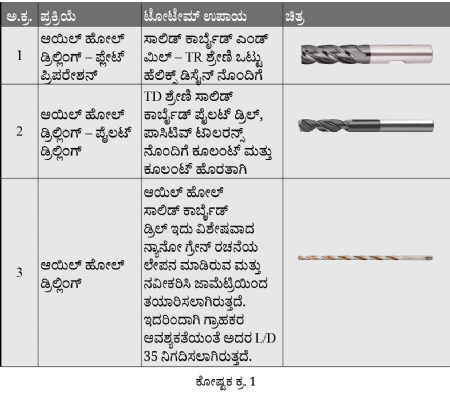

ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಉತ್ಪಾದಕರಲ್ಲಿ ಆಯಿಲ್ ಹೋಲ್ ಮಾಡುತ್ತಿರುವಾಗ ಡ್ರಿಲ್ ತುಂಡಾಗುವ ಸಮಸ್ಯೆಗಳಿರುತ್ತವೆ. ಡ್ರಿಲ್ ತುಂಡಾಗುವುದರಿಂದ ಅಲ್ಲದೇ ಚಿಪ್ ಸಿಲುಕುವುದರಿಂದ ಕೆಲಸದಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ಪರಿಣಾಮವು ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ ನಾವು ತುಂಡಾಗಿರುವ ಡ್ರಿಲ್ ನ ಪರಿಶೀಲನೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಒಂದು ವಿಶಿಷ್ಟ ಆಳದಲ್ಲಿ ಡ್ರಿಲ್ ನ ಮಾರ್ಜಿನ್ ಮುಗಿಯುವಲ್ಲಿ ಮತ್ತು ಶ್ಯಾಂಕ್ ನ ಹತ್ತಿರ ಡ್ರಿಲ್ ತುಂಡಾಗುವುದರಿಂದ ವಿವಿಧ ಸ್ಥಾನಗಳಲ್ಲಿರುವ ಚಿಪ್ ನ ಪ್ರವಾಹದ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಲಾಯಿತು. ಅದರ ನಂತರ ಚಿಪ್ ಇದು ಘನ ವಸ್ತುವಾಗಿರದೇ ಒಂದು ದ್ರವವಾಗಿದೆ. ಹಾಗೆಯೇ ಚಿಪ್ ಗ್ಯಾಲೇಟ್ ನಿಂದಲೂ ಈ ರೀತಿಯ ಪ್ರವಾಹವಾಗಬಲ್ಲದು, ಎಂಬುದರಲ್ಲಿ ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸಬೇಕು. ಉದ್ಭವಿಸಿರುವ ಪ್ರಶ್ನೆಯನ್ನು ಪರಿಹರಿಸಲು ವಿಶೇಷ ತಂತ್ರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ವಿವಿಧ ಸಿಮ್ಯುಲೇಟ್ ಮಾಡಿರುವಾಗ ಡ್ರಿಲ್ ನ ಡಿಸೈನ್ ನ ಅನೇಕ ಬದಿಗಳು ಮತ್ತು ಚಿಪ್ ಪ್ರವಾಹದ ವೈಶಿಷ್ಟ್ಯಗಳ ಕುರಿತು ಅಭ್ಯಾಸ ಮಾಡಲಾಯಿತು. ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲಿಂಗ್ ಗೋಸ್ಕರ ಮಾಡಲಾಗುವ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಉತ್ಪಾದಕರು ನೀಡಿರುವ ಉಪಾಯಗಳನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಹಲವಾರು ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುವ ತೀರ್ಮಾನವನ್ನು ಕೈಗೊಳ್ಳಲಾಯಿತು. ಈ ಕುರಿತು ಈ ಕೆಳಗಿನ ಆರು ಅಂಶಗಳು ಗಮನಕ್ಕೆ ಬಂದವು.

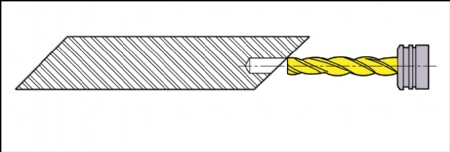

ಚಿತ್ರ ಕ್ರ. 5

1. ಡ್ರಿಲ್ ತುಂಡಾಗುವಂತಹ ಸಮಸ್ಯೆಗೋಸ್ಕರ ಕೋರ್ ಜಾಮೆಟ್ರಿಗೆ ಪುನಃ ಡಿಸೈನ್ ಮಾಡುವುದು.

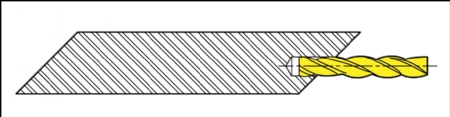

ಡ್ರಿಲ್ ತುಂಡಾಗುವಂತಹ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಲು ಉತ್ಪಾದಕರು ಕೋರ್ ಡಿಸೈನ್ ನ ವಿವಿಧ ರೀತಿಯ ಸಿಮ್ಯುಲೇಶನ್ (ಚಿತ್ರ ಕ್ರ. 5) ತಯಾರಿಸಿದರು. ಇದರ ಹೊರತಾಗಿ ಡ್ರಿಲ್ ನಿಂದಾಗಿ ತಯಾರಾಗುವಂತಹ ಭಾರ ಮತ್ತು ಟಾರ್ಕ್ ನ ಕುರಿತಾದ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಲಾಯಿತು. ನಂತರ ಸಾಧ್ಯವಿದ್ದಷ್ಟು ಕಡಿಮೆ ಸ್ಪಿಂಡಲ್ ಭಾರ ನೀಡುವ ಆಪ್ಟಿಮೈಜ್ಡ್ ಡಿಸೈನ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಪಿಚ್ ಎರರ್ ನಿಂದಾಗಿ (ಚಿತ್ರ ಕ್ರ. 6) ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿ ಯಾವ ಪರಿಣಾಮ ಉಂಟಾಗುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತು ಗಮನ ಹರಿಸಲಾಯಿತು. ಹಾಗೆಯೇ ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿ ಪಿಚ್ ಎರರ್ ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಮಾಡಿರುವ ರಂಧ್ರಗಳ ಬದಿಗಳ ದಪ್ಪವು ಕಡಿಮೆಯಾಗಿ ಅದು ತುಂಡಾಗುತ್ತದೆ, ಎಂಬುದನ್ನೂ ಗಮನಿಸಲಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 6

2. ಉಚ್ಚಮಟ್ಟದ ಚಿಪ್ ಪ್ರವಾಹಕ್ಕೋಸ್ಕರ ಫ್ಲ್ಯೂಟ್ ಮತ್ತು ಬದಿಗಳಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಸುಧಾರಿಸುವುದು.

ಮುಂಚಿನ ಡಿಸೈನ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಟೂಲ್ ನ ಸರ್ಫೇಸ್ ನ ಫಿನಿಶ್ ನಲ್ಲಿ ಹತ್ತು ಪಟ್ಟು ಹೆಚ್ಚು ಸುಧಾರಣೆ ಮಾಡಲಾಯಿತು. ಅದರೊಂದಿಗೆ ಪಾಲಿಶ್ ಮಾಡುವ ಒಂದು ಹೊಸ ಮತ್ತು ಸುಧಾರಿತ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಪ್ರವಾಹದಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಮೌಲ್ಯವು ನಿರ್ಧರಿಸಲ್ಪಟ್ಟಿತು.

3. ಡ್ರಿಲ್ ಗೆ ಮಾರ್ಗದರ್ಶನವನ್ನು ನೀಡುವಲ್ಲಿ ಮಾರ್ಜಿನ್ ನ ಹೊಸ ಡಿಸೈನ್

ಡಿಸೈನರ್ ಮತ್ತು ತಜ್ಞರು ಈ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎಷ್ಟು ಉದ್ದದ ತನಕ ಮಾರ್ಜಿನ್ ನೀಡುವ ಆವಶ್ಯಕತೆ ಇದೆ, ಎಂಬುದನ್ನು ಹೇಳುವಂತಹ ಒಂದು ಸೂತ್ರವನ್ನು ತಯಾರಿಸಲಾಯಿತು. ಒಂದು ವಿಶಿಷ್ಟ ಉದ್ದದ ನಂತರ ಲೇಪನ ಹೊರಟು ಹೋಗುವ (ಪೀಲ್ ಆಫ್) ಪ್ರಮಾಣವು ನಗಣ್ಯವಾಗಿದೆ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬಂತು. ಒಂದು ವಿಶಿಷ್ಟ ಆಳದ ನಂತರ ಟೂಲ್ ನ ಬಾಳಿಕೆಯಲ್ಲಿ ಲೇಪನ ಪ್ರಭಾವವು ಅಷ್ಟೇನು ಬೀರುವುದಿಲ್ಲ, ಕಾರಣ ಅಲ್ಲಿ ಟೂಲ್ ನ ಹಿಂಭಾಗದಲ್ಲಿ ಇಳಿತವಿರುವ ಭಾಗ (ಟೇಪರ್ ಪಾರ್ಟ್- ಕಿಕ್ ಇನ್) ಅಡಚಣೆಯನ್ನು ಉಂಟು ಮಾಡುತ್ತಿತ್ತು. ಎಷ್ಟು ಉದ್ದದ ತನಕ ಲೇಪನ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇದೆ, ಎಂಹ ಅಂಶವನ್ನು ಉತ್ಪಾದಕರು ಆಪ್ಟಿಮೈಜ್ ಮಾಡಿದರು. ಈ ಎರಡೂ ಘಟಕಗಳಿಂದಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯ ಮತ್ತು ಲೇಪನಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಖರ್ಚು ಕಡಿಮೆಯಾಯಿತು. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರಿಗೆ ಯೋಗ್ಯ ಬೆಲೆಯಲ್ಲಿ ಟೂಲ್ ನೀಡುವುದು ಸಾಧ್ಯವಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 7

4. ಫ್ಲ್ಯೂಟ್ ಫಾರ್ಮ್ ನ ಹೊಸ ಡಿಸೈನ್

ನಾವು ಮಾಡಿರುವ ಬದಲಾವಣೆಗಳಲ್ಲಿ ಫ್ಲ್ಯೂಟ್ ಫಾರ್ಮ್ ಇದೊಂದು ತುಂಬಾ ಮಹತ್ವದ ಘಟಕವಾಗಿತ್ತು. ಇದರಿಂದಾಗಿ ಚಿಪ್ ನ ಪ್ರಾರಂಭದ ಮತ್ತು ಅಂತಿಮ ದಿಕ್ಕು ಸುಲಲಿತವಾದ ಚಿಪ್ ನ ಪ್ರವಾಹಕ್ಕೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿರುವುದನ್ನು ನಿರ್ಧರಿಸಲಾಯಿತು.

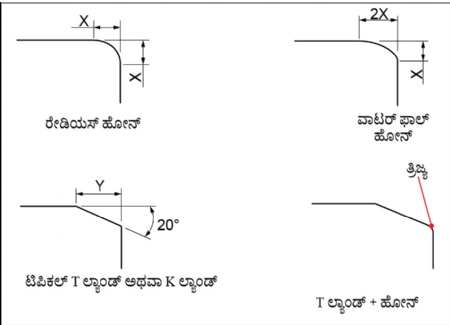

5. ಒತ್ತಡ ಮತ್ತು ಉಷ್ಣತೆ ನಿಯಂತ್ರಿಸಲು ಎಡ್ಜ್ ನ ಮ್ಯಾನಿಪ್ಯುಲೇಶನ್

ಯಾವುದೇ ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ

ಎ. ಡ್ರಿಲ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸುವಾಗ

ಬಿ. ನಿರಂತರವಾಗಿ ಯಂತ್ರಣೆಯಾಗುತ್ತಿರುವಾಗ

ಸಿ. ಡ್ರಿಲ್ ಹೊರಗೆ ತೆಗೆಯುವಾಗ,

ಉಂಟಾಗುವ ಚಿಪ್ ಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸವಿರುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯಂತ್ರಣೆಯ ಕೆಲಸವು ಬದಿಗಳಲ್ಲಿಯೇ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಇದನ್ನು ಗಮನಿಸಿ ಉತ್ಪಾದಕರು ಬದಿಗಳ ಸರಿಹೊಂದಾಣಿಕೆಗೆ ವಿವಿಧ ರೀತಿಯ ತಂತ್ರಗಳನ್ನು ಮತ್ತು ಮೌಲ್ಯಗಳನ್ನು ಬಳಸಿದರು. ಅಲ್ಲದೇ ಒಂದು ವಿಶಿಷ್ಟವಾದ ಆಪ್ಟಿಮೈಜ್ಡ್ ಡಿಸೈನ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದರು. ಈ ಬದಿಗಳ ಚೂಪಾದ ತುದಿಗಳಲ್ಲಿ (ಶಾರ್ಪ್), ಹೋನ್, ಟೀ ಲ್ಯಾಂಡ್, ವಾಟರ್ ಫಾಲ್ ಹೋನ್ (ಚಿತ್ರ ಕ್ರ. 7) ಇಂತಹ ವಿವಿಧ ಡಿಸೈನ್ ಗಳಿರುತ್ತವೆ. ಹಾಗೆಯೇ ಗ್ರಾಹಕರ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ವಿಶಿಷ್ಟ ಆಕಾರವನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಡಿಸೈನ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಲು ಯೋಗ್ಯ ಒತ್ತಡ ಮತ್ತು ಉಷ್ಣಾಂಶವಿರುವಂತಹ ಪರ್ಯಾಯವನ್ನು ಹುಡುಕಲಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 8

6. ಯಂತ್ರಣೆಗೆ ಯೋಗ್ಯ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಪ್ಯಾರಾಮೀಟರ್

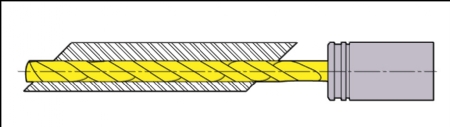

ಈ ವಿಶಯವನ್ನು ಇನ್ನಷ್ಟು ವಿಸ್ತಾರವಾಗಿ ಹೇಳಬೇಕಾಗಿದೆ. ಯಾವುದೇ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ ಸಾಮಾನ್ಯವಾಗಿ ಅನಿಯಮಿತ ಅಥವಾ ಓರೆಯಾದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದನ್ನು ಗಮನಿಸಿ ಗ್ರಾಹಕರಿಗೆ ಈ ಮುಂದಿನ ಮುತುವರ್ಜಿ ವಹಿಸುವುದನ್ನು ಸೂಚಿಸಲಾಯಿತು.

ಕ್ಲ್ಯಾಂಪಿಂಗ್

ಯಾವಾಗಲೂ ಹೈಡ್ರಾಲಿಕ್ ಚಕ್ ಬಳಸಬೇಕು ಮತ್ತು ಟೂಲ್ ಸೆಟ್ ಆಗಿರುವುದನ್ನು, ಮತ್ತು ಗರಿಷ್ಠ ರನ್ ಔಟ್ 2 ರಿಂದ 3 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಇರುವುದನ್ನು ಖಾತರಿ ವಹಿಸಬೇಕು.

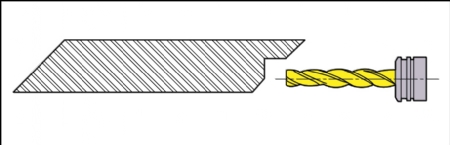

ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್/ ಸರ್ಫೇಸ್ ತಯಾರಿಸುವುದು

ಒಂದು ಚಿಕ್ಕದಾಗಿರುವ ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್ ತಯಾರಿಸಬೇಕು. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗೆ ಡ್ರಿಲ್ ಮಾಡಲು ಒಂದು ಸಮತಟ್ಟಾದ ಪ್ಲೇನ್ ಲಭಿಸಬಲ್ಲದು. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡುವ ಕ್ಷಮತೆಯುಳ್ಳ ಒಂದು ಫ್ಲೇಟ್ ಎಂಡ್ ಮಿಲ್ ನ ಅಥವಾ ಸ್ಲಾಟ್ ಡ್ರಿಲ್ ಬಳಸಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒಂದು ಸಮತಟ್ಟಾದ ಭಾಗದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು. ಸ್ಪಾಟ್ ಫೇಸ್ ನ ಆಕಾರ ಕನಿಷ್ಠ ಡ್ರಿಲ್ ನ ವ್ಯಾಸದಷ್ಟು ಆಕಾರದ್ದು ಅಥವಾ ದೊಡ್ಡದು ಇರಬಲ್ಲದು, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 8 ನೋಡಿರಿ).

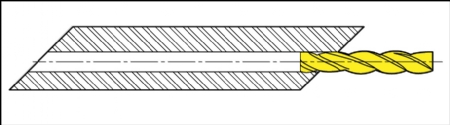

ಪೈಲಟ್ ಹೋಲ್ ನ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವುದು

ಚಿತ್ರ ಕ್ರ. 9

ಡೀಪ್ ಹೋಲ್ ಡ್ರಿಲ್ ಗಿಂತ ಅಗಲವಾಗಿರುವ ಬಿಂದುವಿನ ಕೋನವಿರುವ ಡ್ರಿಲ್ ಬಳಸಬೇಕು. ಉದಾಹರಣೆ, ಪೈಲಟ್ ಡ್ರಿಲ್ ನ ಕೋನ 150° ರಿಂದ 155° ಇರಬೇಕು, ಅಲ್ಲದೇ ಉದ್ದದ ಡ್ರಿಲ್ ನ ಕೋನ 135° ರಿಂದ 142° ಇರಬೇಕು. ಕಾರಣ ಇದರಿಂದಾಗಿ ಉದ್ದದ ಡ್ರಿಲ್ ಒಳಸೇರುವಾಗ ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಘರ್ಷಣೆ ಆಗಲಾರದು ಮತ್ತು ಅದರ ಸೆಂಟರಿಂಗ್ ಖಾತರಿಯಾಗಿಯೇ ಯೋಗ್ಯವಾಗಿ ಆಗಬಲ್ಲದು. ಉದ್ದದ ಡ್ರಿಲ್ ನೊಂದಿಗೆ ಪೈಲಟ್ ಡ್ರಿಲ್ ನೀಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಉತ್ಪಾದಕರು ಮಾಡುತ್ತಾರೆ. ಇದರಿಂದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವವರಿಗೆ ಸಂಪೂರ್ಣ ಪ್ರಕ್ರಿಯೆಯು ಸರಿಯಾಗಿ ತಿಳಿಯಬಲ್ಲದು.

ಪೈಲಟ್ ಡ್ರಿಲ್ ನಲ್ಲಿರುವ ಟಾಲರನ್ಸ್ ಆಯಿಲ್ ಹೋಲ್ ಡ್ರಿಲ್ ಹೋಲಿಸಿದಲ್ಲಿ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಎಂದಿಗೂ ನಿರ್ಧರಿಸುವುದು ಸಾಧ್ಯ. ಉದಾಹರಣೆ, ಪೈಲಟ್ ಡ್ರಿಲ್ ನ ಟಾಲರನ್ಸ್ ಸಾಮಾನ್ಯವಾಗಿ m7 ಇರುತ್ತದೆ ಮತ್ತು ಡೀಪ್ ಹೋಲ್ ಡ್ರಿಲ್ ನ ಟಾಲರನ್ಸ್ h7 ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡೆತಡೆಗಳು ಉಂಟಾಗಲಾರದು, ಎಂಬ ಖಾತರಿಯು ಲಭಿಸುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 10

ಪೈಲಟ್ ಗೆ ನಾವು ಕನಿಷ್ಠ 1XD ಡ್ರಿಲ್ ಮಾಡಬೇಕು ಅಥವಾ ಉದ್ದದ ಡ್ರಿಲ್ ನ ಅಪ್ಲಿಕೇಶನ್ ಗೆ ಅನುಸಾರವಾಗಿ ಎಷ್ಟು ಆಳದ ತನಕ ತಲುಪಬೇಕೋ, ಅಷ್ಟೇ ಅಷ್ಟು ತಲುಪುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಪೈಲಟ್ ಡ್ರಿಲ್ ಎಷ್ಟು ಹೆಚ್ಚು ಆಳವೋ, ಅಷ್ಟೇ ಉದ್ದದ ಡ್ರಿಲ್ ನ ಸಂಪರ್ಕದ ಸಮಯವೂ ಕಡಿಮೆ. ಇದರಿಂದಾಗಿ ದೊಡ್ಡ ದೊಡ್ಡ ಕೆಲಸಗಳಲ್ಲಿ ಔಟ್ ಪುಟ್ ಸುಧಾರಿಸುವಲ್ಲಿ ಸಹಾಯವಾಗುತ್ತದೆ, ಎಂಬ ಅಂಶವನ್ನು ಇಲ್ಲಿ ಗಮನಿಸಬೇಕು.

ಇದರ ಹೊರತಾಗಿ ಸ್ಪಾಟ್ ಫೇಸ್ ಮತ್ತು ಪೈಲಟ್ ಒಂದೇ ಟೂಲ್ ನಲ್ಲಿ ಒಟ್ಟುಗೂಡಿಸಿ ಮತ್ತು ಸೈಕಲ್ ಟೈಮ್ ಕಡಿಮೆ ಮಾಡಲು ಫ್ಲೇಟ್ ಬಾಟಮ್ ಪೈಲಟ್ ಟೂಲ್ ಬಳಸಿ ನೋಡಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 9 ನೋಡಿರಿ).

ಉದ್ದದ ಡ್ರಿಲ್ ನ ಸಹಾಯದಿಂದ ಡ್ರಿಲ್ಲಿಂಗ್

ಡ್ರಿಲ್ ಮಾಡಿರುವ ಪೈಲಟ್ ಹೋಲ್ ನಲ್ಲಿ ಕಡಿಮೆ ಯಂತ್ರಣೆಯ ವೇಗ (30 ಮೀ./ ನಿಮಿಷಕ್ಕಿಂತ ಕಡಿಮೆ) ಮತ್ತು ಮಧ್ಯಮ ಫೀಡ್ ರೇಟ್ ನಿಂದ ಪ್ರವೇಶಿಸಬೇಕು. ಅದರ ನಂತರ ಪೈಲಟ್ ಡ್ರಿಲ್ ನ ಕೆಳಭಾಗದ ಫೇಸ್ ನ 1 ರಿಂದ 3 ಮಿ.ಮೀ. ಮುಂಚೆಯೇ ನಿಲ್ಲಿಸಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 10 ನೋಡಿರಿ).

ಯಾವುದೇ ಪ್ಯಾಕಿಂಗ್ ಆವರ್ತನೆಯನ್ನು ಮಾಡದೇ ಟೂಲ್ ಪೂರೈಸುವವರು ಶಿಫಾರಸ್ಸು ಮಾಡಿರುವ ಪ್ಯಾರಾಮೀಟರ್ ಯಂತ್ರಣೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಆದರೆ, ಮೊದಲಾಗಿ ಬೇಕಾಗಿರುವ ಆರ್.ಪಿ.ಎಮ್. ಸಿಗಬೇಕು ಮತ್ತು ಅದರ ನಂತರವೇ ಫೀಡ್ ರೇಟ್ ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಕಾರಣ ಒಂದು ವೇಳೆ ಡ್ರಿಲ್ ಬೇಕಾಗಿರುವ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ತಲುಪದೇ ಇರುವಾಗ ಯಂತ್ರಣೆಯ ಸರ್ಫೇಸ್ ಗೆ ಅದು ಸ್ಪರ್ಶವಾದಲ್ಲಿ ಹೆಚ್ಚು ಭಾರವು ಉಂಟಾಗಿ ಅದು ತುಂಡಾಗಬಲ್ಲದು. (ಚಿತ್ರ ಕ್ರ. 11 ನೋಡಿರಿ).

ಚಿತ್ರ ಕ್ರ. 11

ಹೊರಗೆ ಬರುವಾಗ ಒಂದು ವೇಳೆ ಡ್ರಿಲ್ ಓರೆಯಾಗಿರುವ ರಂಧ್ರದಿಂದ (ಕ್ರಾಸ್ ಹೋಲ್) ಅಥವಾ ಓರೆಯಾದ ದಾರಿಯಿಂದ ಹೊರಗೆ ತೆಗೆಯುವುದಾದಲ್ಲಿ, ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಡ್ರಿಲ್ ಹೊರಗೆ ತೆಗೆಯುವಾಗ ಫೀಡ್ ರೇಟ್ ಯಾವಾಗಲೂ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ 15 ರಿಂದ 20 ಶೇಕಡಾ ಅಳವಡಿಸಬೇಕು. ಹೀಗೆ ಮಾಡಿದ್ದರಿಂದ ಅನಿಯಮಿತವಾದ ಯಂತ್ರಣೆಯಿಂದಾಗಿ ಬದಿಗಳು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆಯು ಕಡಿಮೆಯಾಗುವಲ್ಲಿ ಸಹಾಯವಾಗುತ್ತದೆ.

ಉದ್ದದ ಡ್ರಿಲ್ ಹಿಂದೆ ಸರಿಸುವುದು

ಪೈಲಟ್ ಹೋಲ್ ನ ಕೊನೆಯ 5 ಮಿ.ಮೀ. ತನಕ 1 ರಿಂದ 3 ಮಿ.ಮೀ. ಫೀಡ್ ರೇಟ್ ನಿಂದ ಡ್ರಿಲ್ ಹಿಂದೆ ಸರಿಸಬೇಕು ಮತ್ತು ನಂತರ ಪ್ರವೇಶಿಸುವ ಸಮಯದಲ್ಲಿ ಬಳಸಲಾಗಿರುವ ಪ್ಯಾರಾಮೀಟರ್ ಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ರಂಧ್ರಗಳಿಂದ ಹೊರ ತೆಗೆಯಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 12 ನೋಡಿರಿ).

ಚಿತ್ರ ಕ್ರ. 12

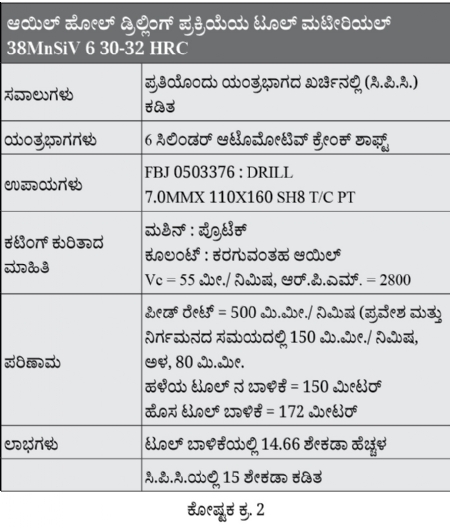

ಭಾರತದ ಒಬ್ಬ ದೊಡ್ಡ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಉತ್ಪಾದಕರಲ್ಲಿ ಅವರಲ್ಲಿರುವ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಬದಲಾಯಿಸದೇ ಖರ್ಚಿನಲ್ಲಿ ಆಗಿರುವ ಕಡಿತವನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 2 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಪ್ರಸ್ತುತ ಈ ಉತ್ಪಾದನೆಯನ್ನು ಭಾರತದ 15 ಬೃಹತ್ ಕ್ರೇಂಕ್ ಶಾಫ್ಟ್ ಉತ್ಪಾದಕರು ಯಶಸ್ವಿಯಾಗಿ ಬಳಸಿದ್ದಾರೆ. ಇದರ ಹೊರತಾಗಿ ಈ ಅಪ್ಲಿಕೇಶನ್ ಯಶಸ್ವಿಯಾಗಿ ಡಿಸೈನ್ ಮಾಡಿ ಮೂವತ್ತಕ್ಕಿಂತ ಹೆಚ್ಚು ಕಡೆಗಳಲ್ಲಿ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸುತ್ತಾ ನಡೆಸುತ್ತಿದ್ದಾರೆ. ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳಿಗೋಸ್ಕರ ಒಟ್ಟು ಆಳ 480 ಮಿ.ಮೀ.ನಷ್ಟು ಇತ್ತು.

8879091256

preetham_peter2000@yahoo.com

ಪ್ರೀತಮ್ ಆರ್ಯನ್ ವೇತಿಲ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಸೇಲ್ಸ್ ಮತ್ತು ಮಾರ್ಕೆಟಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸುದೀರ್ಘ ಅನುಭವವಿದೆ. ಸದ್ಯಕ್ಕೆ ಅವರು ‘ರೋಜ್ ಪ್ಲಾಸ್ಟಿಕ್ಸ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ.’ ಈ ಕಂಪನಿಯಲ್ಲಿ ಸೇಲ್ಸ್ ವಿಭಾಗದ ಮುಖ್ಯಸ್ಥರಾಗಿ ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸುತ್ತಿದ್ದಾರೆ.