ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಪವರ್ ಮತ್ತು ಟಾರ್ಕ್ ನ ಆಪ್ಟಿಮೈಜೆಶನ್

18 Nov 2021 11:05:05

ಯಂತ್ರಭಾಗಗಳ ಅಪೇಕ್ಷಿತ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆಗೆ ಆ ಯಂತ್ರಭಾಗಗಳ ಎಲ್ಲ ಯಂತ್ರಣೆಯನ್ನು ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಮಾಡುವ ಬೇಡಿಕೆಯು ದಿನಂಪ್ರತಿ ಹೆಚ್ಚುತ್ತಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಟೂಲ್ ಗಳ ಆಯ್ಕೆಯೊಂದಿಗೆ, ಮಶಿನ್ ಆಯ್ಕೆ ಮಾಡುವಾಗ ಪವರ್ ಮತ್ತು ಟಾರ್ಕ್ ಇವುಗಳಲ್ಲಿರುವ ಪರಸ್ಪರ ಸಂಬಂಧಗಳನ್ನು ಅರಿತು ಕೊಳ್ಳುವುದೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಅತ್ಯಾಧುನಿಕ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಈ ಪವರ್ ಮತ್ತು ಟಾರ್ಕ್ ನ ಆಪ್ಟಿಮೈಜೇಶನ್ ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ, ಇದರ ತಾಂತ್ರಿಕ ಮಾಹಿತಿಯನ್ನು ಈ ಲೇಖನದಿಂದ ತಿಳಿದುಕೊಳ್ಳಬಹುದು.

ಮಶಿನ್ ನಲ್ಲಿರುವ ಸ್ಪಿಂಡಲ್ ವೇಗ (ಸ್ಪೀಡ್), ಶಕ್ತಿ (ಪವರ್) ಮತ್ತು ಟಾರ್ಕ್ ಇವುಗಳ ಅತ್ಯಾವಶ್ಯಕವಾದ ಮೌಲ್ಯಗಳು ಈ ಮುಂದಿನ ಅಂಶಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಬದಲಾಗಬಲ್ಲವು.

• ಕಾರ್ಯವಸ್ತುವಿನ ಜಾಮೆಟ್ರಿಕಲ್ ವೈಶಿಷ್ಟ್ಯಗಳು.

• ಕಾರ್ಯವಸ್ತುವಿನ ಮಟೀರಿಯಲ್

• ಟಾಲರನ್ಸ್

• ಉತ್ಪಾದನೆಯ ಸಂಖ್ಯೆ

ಇಂದು ಅಪೇಕ್ಷಿಸಲಾಗುವ ನಿಖರತೆಗೋಸ್ಕರ ಕಾರ್ಯವಸ್ತುವಿನ ಎಲ್ಲ ಯಂತ್ರಣೆಯನ್ನು ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಮಾಡುವುದು ಹೆಚ್ಚು ಅಗತ್ಯದ್ದಾಗಿದೆ.

ರಫಿಂಗ್, ಸೆಮಿ-ಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಈ ಎಲ್ಲ ಕೆಲಸಗಳನ್ನು ಒಂದೇ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ, ಎಂಬುದೇ ಇದರ ಅರ್ಥ. ಯಂತ್ರಣೆ ಮತ್ತು ಟೂಲಿಂಗ್ ನ ಆಯ್ಕೆಯ ಕುರಿತಾದ ದೃಷ್ಟಿಕೋನವನ್ನು ಬದಲಾಯಿಸದೇ ಇಂತಹ ಮಶಿನ್ ಖರೀದಿಸುವುದು ಅಸಾಧ್ಯ.

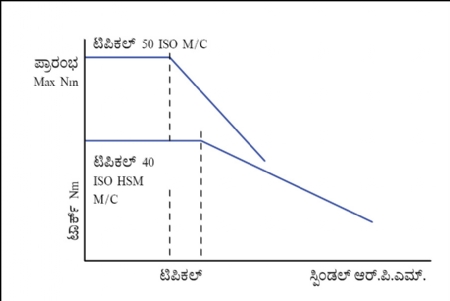

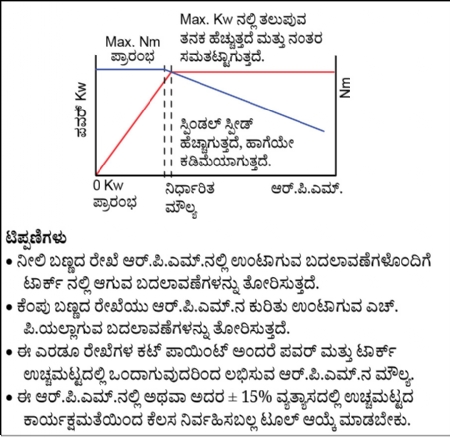

ಗ್ರಾಫ್ ಕ್ರ. 1 : ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್.ನಿಂದಾಗಿ ಟಾರ್ಕ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಪರಿಣಾಮ

ಒಂದು ವೇಳೆ ನಾವು ತಮ್ಮಲ್ಲಿರುವ ಮಶಿನ್ ಪ್ರಾಮುಖ್ಯವಾಗಿ ರಫಿಂಗ್ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಟಾರ್ಕ್ ಇರುವ ಸ್ಪಿಂಡಲ್ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಈ ರೀತಿಯ ಮಶಿನ್ ಗಳಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಮಾಡುವುದು ಕಷ್ಟಕರವಾಗಿರುತ್ತದೆ. ಫಿನಿಶಿಂಗ್ ನ ಕೆಲಸವನ್ನು ಮಾಡುವುದಾದರೂ ಅಸಾಧ್ಯವೇ ಸರಿ. ಫಿನಿಶಿಂಗ್ ನ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಇಂಡೆಕ್ಸೆಬಲ್ ಮತ್ತು ಸಾಲಿಡ್ ಕಾರ್ಬೈಡ್ ನಿಂದ ತಯಾರಿಸಿರುವ ಚಿಕ್ಕ ತ್ರಿಜ್ಯವಿರುವ ಟೂಲ್ ಅಗತ್ಯದ್ದಾಗಿದೆ. ಒಂದು ವೇಳೆ ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಗೆ ಸಂಬಂಧಪಟ್ಟ ಹೆಚ್ಚಿನ ಕೆಲಸಗಳನ್ನು ಒಂದೇ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡುತ್ತಿದ್ದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್. ಹೆಚ್ಚು ಮತ್ತು ಕಡಿಮೆ ಟಾರ್ಕ್ ಇರುವ ಮಶಿನ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪವರ್ ಮತ್ತು ಟಾರ್ಕ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್.ನೊಂದಿಗಿರುವ ಪರಸ್ಪರ ಸಂಬಂಧವನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದೂ ಮಹತ್ವದ್ದಾಗಿದೆ.

ಹೆಚ್ಚಾಗಿ ಅತ್ಯಾಧುನಿಕ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಗಳಲ್ಲಿ ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಇರುವ ಸ್ಪಿಂಡಲ್ ಗಳಿರುತ್ತವೆ. ಸ್ಪಿಂಡಲ್ ಸ್ಪೀಡ್ ನಲ್ಲಿ ನಿರಂತರವಾಗಿ ವೃದ್ಧಿಯಾಗುತ್ತಿರುವ ಕ್ಷಮತೆಯಿಂದಾಗಿ ಈ ಮುಂದಿನ ಪರಿಣಾಮಗಳು ಕಂಡುಬರುತ್ತವೆ.

• ಉಚ್ಚಮಟ್ಟದ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ಕಡಿಮೆ ಟಾರ್ಕ್

• ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ಕಡಿಮೆ ಪವರ್.

ಈಗ ನಾವು ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್.ನಿಂದ ಟಾರ್ಕ್ ನಲ್ಲಾಗುವ ಪರಿಣಾಮಗಳನ್ನು ನೋಡೋಣ. (ಗ್ರಾಫ್ ಕ್ರ. 1).

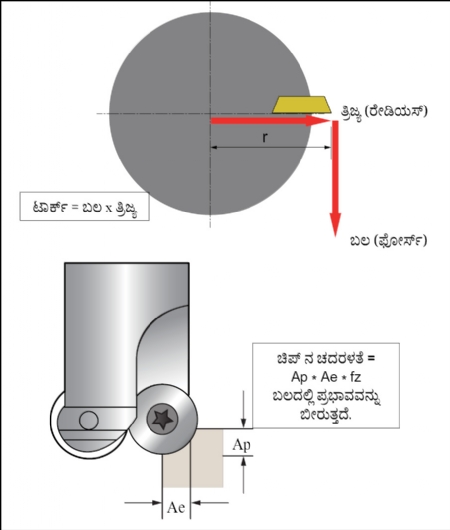

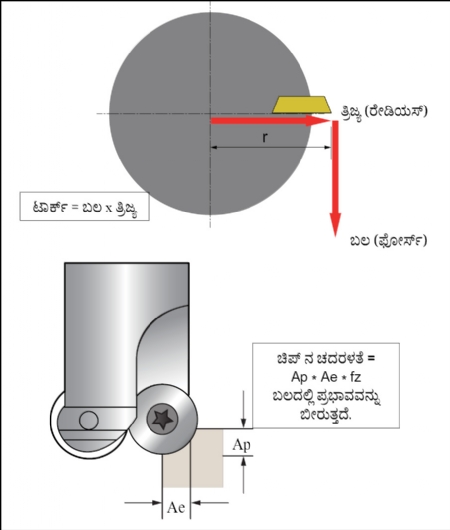

ಚಿತ್ರ ಕ್ರ. 1

ಯಾವುದೇ ಸ್ಪಿಂಡಲ್ ಡ್ರೈವ್ ಮೋಟರ್ ಪ್ರಾರಂಭಿಸಿದಾಕ್ಷಣ ಎಷ್ಟು ರೋಟೇಶನಲ್ ಶಕ್ತಿಯು ತಯಾರಾಗಬಲ್ಲದು, ಅದರ ಅಳತೆ ಅಂದರೆ ಟಾರ್ಕ್. ಅನೇಕ ಬಾರಿ ಕಟಿಂಗ್ ಟೂಲ್ ನ ಸ್ಪೀಡ್ ಮತ್ತು ಫೀಡ್ ಈ ಘಟಕಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಾಗ ಮೆಥಡ್ಸ್ ಇಂಜಿನಿಯರ್ ಹಾರ್ಸ್ ಪವರ್ ನಲ್ಲಿ (ಎಚ್.ಪಿ.) ಗಮನ ಹರಿಸುತ್ತಾರೆ. ಇದು ಮಾತ್ರ ದಾರಿ ತಪ್ಪಿಸುವ ವಿಶಯವಾಗಿದೆ. ಕಾರಣ ನೇರವಾಗಿ ಚಾಲನೆಯನ್ನು ನೀಡಬಲ್ಲ ಶಕ್ತಿಯು ಹಾರ್ಸ್ ಪವರ್ ಆಗಿರದೇ, ಅದು ಟಾರ್ಕ್ ಆಗಿರುತ್ತದೆ (T-Nm). ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನ ಗರಿಷ್ಠ ಮೌಲ್ಯಗಳನ್ನು ಸಾಧಿಸಲು ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನ ಟಾರ್ಕ್ ಹೇಗೆ ತಯಾರಿಸುತ್ತದೆ ಮತ್ತು ಕಾಪಾಡುತ್ತದೆ, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ.

ಒಂದು ಪ್ರಾತಿನಿಧಿಕ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ತಿರುಗಿಸಲು ಆವಶ್ಯಕವಿರುವ ಟಾರ್ಕ್ ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

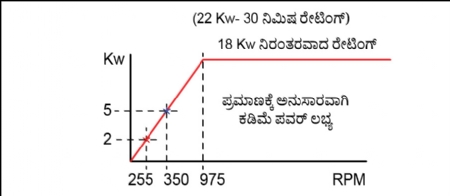

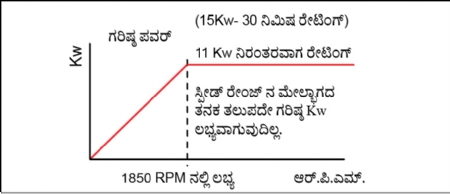

ಇದೇ ರೀತಿಯಲ್ಲಿ ಡೈರೆಕ್ಟ್ ಸ್ಪಿಂಡಲ್ ಡ್ರೈವ್ ಇರುವ ಆತ್ಯಾಧುನಿಕ ಮಶಿನ್ ನಲ್ಲಿ ಆರ್.ಪಿ.ಎಮ್.ನಿಂದಾಗಿ ಪವರ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಪ್ರಭಾವವನ್ನು ವೀಕ್ಷಿಸಿರಿ. ಒಂದು ಪಾಯಿಂಟ್ ತನಕ (ಗ್ರಾಫ್ ಕ್ರ. 2) ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ಕಡಿಮೆ ಪವರ್ ಲಭ್ಯವಿರುತ್ತದೆ.

ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಇರುವ ಆಧುನಿಕ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ಕೆಲಸವನ್ನು ಪರಿಶೀಲಿಸಿದಾಗ, ಟೂಲಿಂಗ್ ನ ಆಯ್ಕೆಯ ಕುರಿತು ಗಿಯರ್ ಡ್ರೈವ್ ಇರುವ ಪಾರಂಪಾರಿಕವಾದ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಟೂಲಿಂಗ್ ಗಿಂತ ಬೇರೆಯೇ ವಿಚಾರವನ್ನು ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ, ಎಂಬ ಅಂಶವು ಸ್ಪಷ್ಟವಾಗುತ್ತದೆ.

ಚಿಕ್ಕ ಬ್ಯಾಚೆಸ್ ನಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಬೇಕಾಗುವುದು, ಹೆಚ್ಚಿನ ಕೈಗಾರಿಕೋದ್ಯಮಗಳ ಆವಶ್ಯಕತೆಯಾಗಿದೆ. ಈ ಉತ್ಪಾದನೆಯು ಕೇವಲ ಮಾದರಿಗೋಸ್ಕರವಲ್ಲದೇ, ವಿವಿಧ ಕಾರ್ಯವಸ್ತುಗಳ ಅಥವಾ ಮಾಡೆಲ್ ಗಳ ಅಂತಿಮ ಉತ್ಪಾದನೆಯಾಗಿರುತ್ತದೆ. ಇಂತಹ ಕಾರಣಗಳಿಂದಾಗಿ ಈ ಮಶಿನ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತು ನೀಡಲಾಗುತ್ತಿದೆ.

ಗ್ರಾಫ್ ಕ್ರ. 2 : ಪವರ್ – ಕಡಿಮೆ ಆರ್.ಪಿ.ಎಮ್.ನಿಂದಾಗುವ ಪರಿಣಾಮ

ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಇರುವ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವಾಗ ಪವರ್, ಟಾರ್ಕ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್. ಇವುಗಳ ಪರಸ್ಪರ ಸಂಬಂಧದ (ಗ್ರಾಫ್ ಕ್ರ. 3) ನಿರೀಕ್ಷಣೆಯನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಮಾಡಬೇಕು, ಎಂಬುದು ಮೇಲಿನ ಅಂಶಗಳಿಂದ ಸ್ಪಷ್ಟವಾಗುತ್ತದೆ.

ಗ್ರಾಫ್ ಕ್ರ. 3 : ಪವರ್ ಟಾರ್ಕ್ ಗ್ರಾಫ್

ಗರಿಷ್ಠ ಪವರ್ ಇರುವಾಗ ಲಭ್ಯವಿರುವ ಟಾರ್ಕ್ ಅದರ ಸ್ಪೆಸಿಫಿಕೇಶನ್ ಗೆ ಅನುಸಾರವಾಗಿ ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಮಶಿನ್ ನ ರೇಟೆಡ್ ಟಾರ್ಕ್ ನ 75-90% ಇರುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ನಾವು ಟೇಪರ್ 40 ರ ಒಂದು ವರ್ಟಿಕಲ್ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಆಯ್ಕೆ ಮಾಡಿದೆವು, ಎಂಬುದಾಗಿ ಊಹಿಸಿರಿ. ಅದಕ್ಕೆ ಡೈರೆಕ್ಟ್ ಸ್ಪಿಂಡಲ್ ಡ್ರೈವ್ ಇದೆ, ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಪವರ್ 15 Kw ಇದೆ ಮತ್ತು ಟಾರ್ಕ್ 700 Nm ಇದೆ.

ಈ ಮಶಿನ್ ನ ಕುರಿತು ಗ್ರಾಫ್ ಕ್ರ. 5 ರಲ್ಲಿ ನೀಡಿರುವ ಪವರ್ ಗ್ರಾಫ್ ನಿಂದ, ಮಶಿನ್ ನ ರೇಟೆಡ್ ಪವರ್ ಕೇವಲ 1850 ಆರ್.ಪಿ.ಎಮ್. ನಂತರ ಲಭ್ಯವಿದೆ, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಹಾಗೆಯೇ 11 Kw ಈ ಗರಿಷ್ಠ ಪವರ್ ಲಭ್ಯವಿರುವ ಹೆಚ್ಚಿನ ಟಾರ್ಕ್ ಅಂದರೆ 700 Nm ನ 85% ಅಂದರೆ 600 Nm ಇರಬಲ್ಲದು.

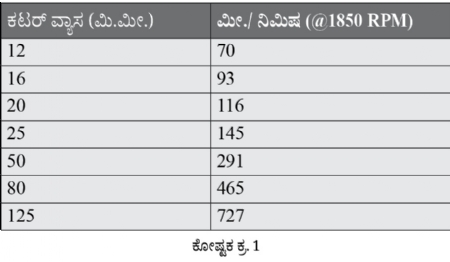

ಕಟಿಂಗ್ ಟೂಲ್ ಗಳ ವಿವಿಧ ವ್ಯಾಸಗಳಿಗೋಸ್ಕರ ಲೆಕ್ಕಾಚಾರ ಮಾಡಲಾಗುವ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ (ಹೆಚ್ಚು ಆಳವಾಗಿ ವಿಚಾರ ಮಾಡದೇ) ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಅನೇಕ ವಿಧದ ಸ್ಟೀಲ್, ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಅಲ್ಯುಮಿನಿಯಮ್, ಟೈಟ್ಯಾನಿಯಮ್ ಮುಂತಾದವುಗಳಲ್ಲಿ ಕಟಿಂಗ್ ಸ್ಪೀಡ್ ನೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಸಾಮಾನ್ಯವಾದ ಮಿತಿಗಳು ತಮಗೆ ತಿಳಿದಿರುವುದರಿಂದ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಆಪ್ಟಿಮೈಜ್ಡ್ ಕಾರ್ಯಕ್ಷಮತೆಯಿಂದ ಲೋಹಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯಲು ಎಷ್ಟು ವ್ಯಾಸವಿರುವ ಟೂಲ್ ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು, ಎಂಬುದರ ಕುರಿತು ಸ್ಪಷ್ಟ ಕಲ್ಪನೆಯು ಕಂಡುಬರುತ್ತದೆ. ವಿವಿಧ ಲೋಹಗಳಿಗೋಸ್ಕರ ಟೂಲ್ ಗಳ ಗರಿಷ್ಠ ವ್ಯಾಸವು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಂತೆ ಇರಬಲ್ಲದು.

ಗ್ರಾಫ್ ಕ್ರ. 4 : ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ ಇರುವ ಸಾಮಾನ್ಯವಾದ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ನ

ಪವರ್/ ಆರ್.ಪಿ.ಎಮ್.ನ ಗ್ರಾಫ್

1. ಎಲ್ಲ ರೀತಿಯ ಸ್ಟೀಲ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಎಸ್.ಜಿ. ಆಯರ್ನ್ ಗೋಸ್ಕರ 12 ಮಿ.ಮೀ.ನಿಂದ 50 ಮಿ.ಮೀ. ವ್ಯಾಸ.

2. ಹೆಚ್ಚಿನ ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್- ಡ್ಯುಪ್ಲೆಕ್ಸ್ ಮುಂತಾದವುಗಳಿಗೋಸ್ಕರ 12 ಮಿ.ಮೀ. ನಿಂದ 25 ಮಿ.ಮೀ. ವ್ಯಾಸ.

3. ಎಚ್.ಆರ್.ಎಸ್.ಎ. ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ 12 ಮತ್ತು 16 ಮಿ.ಮೀ. ವ್ಯಾಸ.

ಕಟರ್ ನ ವ್ಯಾಸ ಕಡಿಮೆ, ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ (Ap) ಕಡಿಮೆ, ಟೂಲ್ ನ ಸಂಪರ್ಕ (Ae) ಕಡಿಮೆ ಮತ್ತು ಪ್ರತಿ ಥ್ರೆಡ್ ಗಳ ಫೀಡ್ (fz) ಹೆಚ್ಚು ಈ ರೀತಿಯಲ್ಲಿ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಅಳವಡಿಸಿದ್ದರಿಂದ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಲೋಹಗಳನ್ನು ಹೊರತೆಗೆಯುವುದು ಸಾಧ್ಯ, ಎಂಬುದಾಗಿ ಮೇಲಿನ ಅಂಶಗಳನ್ನು ಪರಿಶೀಲಿಸಿದಾಗ ಗಮನಕ್ಕೆ ಬಂತು.

(ಮಿಲ್ಲಿಂಗ್ ನ ನೀತಿಗಳಿಗೆ ‘ಲೋಹಕಾರ್ಯ’ದ ಈ ಹಿಂದಿನ ಸಂಚಿಕೆಗಳಲ್ಲಿರುವ ಮಿಲ್ಲಿಂಗ್ ಆಪ್ಟಿಮೈಜೆಶನ್ ಕುರಿತಾದ ಲೇಖನಗಳನ್ನು ಓದಿರಿ)

-Time-to-spare-each-activity_1_H@@IGHT_239_W@@IDTH_450.jpg)

ಗ್ರಾಫ್ ಕ್ರ. 5 : ಪಾರಂಪಾರಿಕ/ ಡೈರೆಕ್ಟ್ ಡ್ರೈವ್ (ಎಚ್.ಎಸ್.ಎಮ್.)

ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿಗೆ ತಗಲುವ ಸಮಯ

ಈ ರೀತಿಯಲ್ಲಿ ಪ್ಯಾರಾಮೀಟರ್ ಅಳವಡಿಸಿ ಕೆಲಸ ಮಾಡುವಾಗ ರಫಿಂಗ್ ಮಾಡಲು ತಗಲುವ ಸಮಯವು ಪಾರಂಪಾರಿಕ ರೀತಿಗಿಂತ ಇಮ್ಮಡಿಗಿಂತಲೂ ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬರಬಲ್ಲದು. ಆದರೆ ಗ್ರಾಫ್ ಕ್ರ. 5 ರಲ್ಲಿ ನೀಡಿರುವ ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯವು ಎಚ್.ಎಸ್.ಎಮ್.ನಲ್ಲಿ (ಹೈ ಸ್ಪೀಡ್ ಮಶಿನಿಂಗ್) ಅರ್ಧದಷ್ಟಾಗುತ್ತದೆ. ಇದು ಪಾರಂಪಾರಿಕ ಸೆಟಪ್ ನಲ್ಲಿ ರಫಿಂಗ್ ಗೋಸ್ಕರ ತಗಲುವ ಸಮಯಕ್ಕಿಂತ 8 ರಿಂದ 10 ಪಟ್ಟು ಇರುತ್ತದೆ.

9359104060

ravinaik1951@gmail.com

ರವಿ ನಾಯಕ್ ಇವರಿಗೆ ಟೂಲಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ 40 ವರ್ಷಗಳಿಗಿಂತ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ. ಅವರು ಟೂಲಿಂಗ್ ಮತ್ತು ಮಶಿನಿಂಗ್ ಎಪ್ಲಿಕೇಶನ್ ವಿಷಯದಲ್ಲಿ ಸಲಹೆಗಾರರಾಗಿದ್ದಾರೆ.