ಟೂಲ್ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಖರ್ಚು

15 Nov 2021 15:15:20

ಇಂದು ಉತ್ಪಾದಕರಿಗೆ ತಾವು ಉತ್ಪಾದಿಸಿರುವ ವಸ್ತುಗಳ ಬೆಲೆಯನ್ನು ಹೇಗೆ ಕಡಿಮೆ ಮಾಡಬಹುದು, ಎಂಬ ಪ್ರಶ್ನೆಯು ನಿರಂತರವಾಗಿ ಕಾಡುತ್ತಿರುತ್ತದೆ. ಆ ಪ್ರಶ್ನೆಗೆ ಉತ್ತರವನ್ನು ಶೋಧಿಸಲು ಅಥವಾ ಹುಡುಕಲು ಉದ್ಯಮಿಗಳು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಖರ್ಚನ್ನುಂಟು ಮಾಡುವ ಎಲ್ಲ ರೀತಿಯ ಘಟಕಗಳ ಕುರಿತು ಸೂಕ್ಷ್ಮವಾಗಿ ಗಮನ ಹರಿಸುತ್ತಾರೆ. ಅಲ್ಲದೇ ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ದುಂದುವೆಚ್ಚ ಆಗಬಾರದು ಎಂಬುದಕ್ಕೋಸ್ಕರ ಅನೇಕ ರೀತಿಯ ಉಪಾಯಗಳನ್ನು ಮಾಡುತ್ತಾರೆ. ಟೂಲ್ ಗೋಸ್ಕರ ಮಾಡಲಾಗುವ ಖರ್ಚು ಉತ್ಪಾದನೆಯಲ್ಲಿ ಗಮನ ಸೆಳೆಯುವಂತಹ ಅಂಶವಾಗಿದೆ. ಕಾರಣ ಅದು ನಿರಂತರವಾಗಿ ಅಥವಾ ಆಗಾಗ ಮಾಡಬೇಕಾದಂತಹ ಖರ್ಚಾಗಿದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಇಂತಹ ಖರ್ಚುನ್ನು ಹೇಗೆ ಕಡಿಮೆ ಮಾಡಬಲ್ಲೆವು, ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ಹೆಚ್ಚು ಲಾಭವನ್ನು ಹೇಗೆ ಪಡೆಯಬಹುದು, ಎಂಬುದರ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳುವ ಪ್ರಯತ್ನವನ್ನು ಮಾಡಲಾಗಿದೆ.

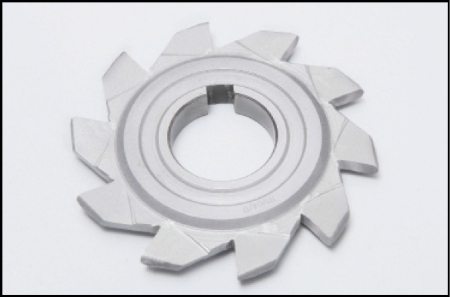

ಚಿತ್ರ ಕ್ರ. 1

ಉದಾಹರಣೆ, ಕಾರ್ಯವಸ್ತುವಿನ ಉತ್ಪಾದನೆಯ ಖರ್ಚಿನ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಾಗ

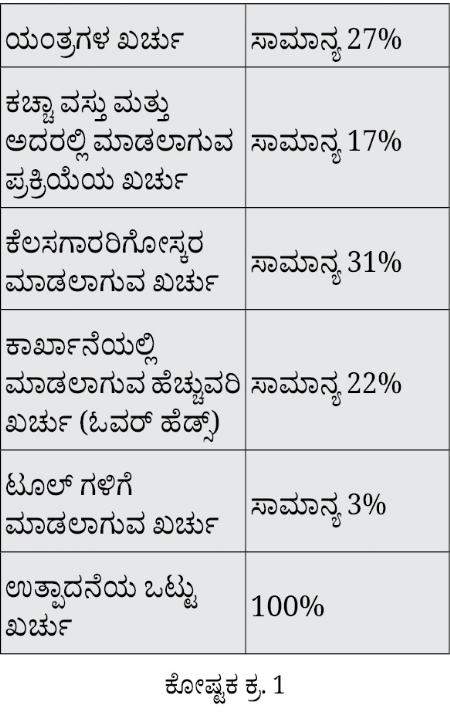

ಸಂಪೂರ್ಣ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಖರ್ಚು ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿಗೆ 100 ರೂಪಾಯಿಗಳಷ್ಟು ಇದ್ದಲ್ಲಿ ಅದರಲ್ಲಿರುವ ಅನೇಕ ಘಟಕಗಳ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಒಂದು ವೇಳೆ ಉತ್ಪಾದನೆಯ ಖರ್ಚಿನಲ್ಲಿ ಉಳಿತಾಯ ಮಾಡುವುದಾದಲ್ಲಿ, ಸಾಮಾನ್ಯವಾಗಿ ಮೊದಲು ಹೆಚ್ಚು ಖರ್ಚಾಗುವಂತಹ ಅಂಶಗಳ ಕಡೆಗೆ ಸೂಕ್ಷ್ಮವಾಗಿ ಗಮನ ಹರಿಸಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಅದರೊಂದಿಗೆ ಕಡಿಮೆ ಬಳಕೆ ಇರುವ ಟೂಲ್ ಗಳ ಕುರಿತು ಬೇರೆ ವಿಚಾರ ಮಾಡಿದಲ್ಲಿ, ಮಾಡಲಾಗುವ ಒಟ್ಟು ಖರ್ಚಿನಲ್ಲಿ ಗಮನಾರ್ಹವಾದ ಪರಿಣಾಮವು ಕಂಡು ಬರುತ್ತದೆ. ಇದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಒಂದು ಅನುಭವವನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

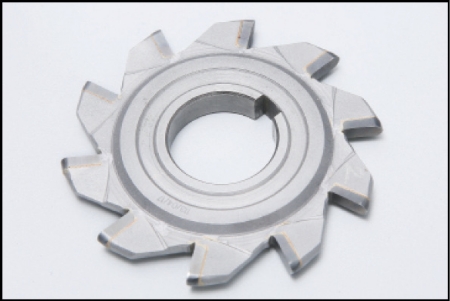

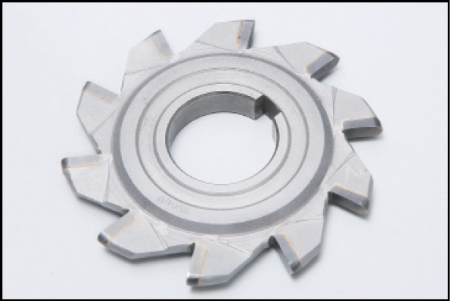

ಚಿತ್ರ ಕ್ರ. 2 : ಬ್ರೆಜ್ಡ್ ಕಾರ್ಬೈಡ್ ಕಟರ್

ಕೇಸ್ ಸ್ಟಡಿ

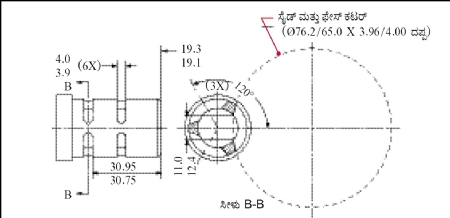

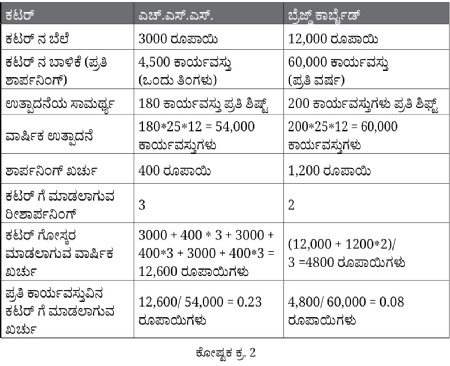

ಮಹಾರಾಷ್ಟ್ರದ ಪುಣೆಯಲ್ಲಿರುವ ಒಂದು ಪ್ರಸಿದ್ಧ ಕಂಪನಿಯಲ್ಲಿ ಸ್ಲೀವ್ ನ ಮಿಲ್ಲಿಂಗ್ ಆಪರೇಶನ್ ನಲ್ಲಿ ಟೂಲ್ ಗಳನ್ನು ಮಾಡಿರುವ ಅಭಿವೃದ್ಧಿಯಿಂದಾಗಿ ಬೆಲೆಯಲ್ಲಿ ಆ ಕೆಳಗಿನಂತೆ ವ್ಯತ್ಯಾಸವು ಗಮನಕ್ಕೆ ಬಂತು (ಕೋಷ್ಟಕ ಕ್ರ. 1).

ಎಚ್. ಎಸ್.ಎಸ್. ಕಟರ್

ಎಚ್. ಎಸ್.ಎಸ್. ಕಟರ್ ನ ಹೊರತಾಗಿ ಬ್ರೆಜ್ಢ್ ಕಾರ್ಬೈಡ್ ನ ಕಟರ್ ಬಳಸಿದ್ದರಿಂದ ಈ ಮುಂದಿನಂತೆ ವ್ಯತ್ಯಾಸವು ಕಂಡುಬಂತು. ಈ ಕಟರ್ ಸುಮಾರು 1,80,000 ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲದು. ಅದಕ್ಕೆ ಪ್ರತಿದಿನ 60,000 ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯಾದ ನಂತರ ರಿಶಾರ್ಪನಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಬ್ರೆಜ್ಡ್ ಕಾರ್ಬೈಡ್ ಕಟರ್

ಎಚ್.ಎಸ್.ಎಸ್. ಬದಲಾಗಿ ಕಾರ್ಬೈಡ್ ಕಟರ್ ಬಳಸಿದಲ್ಲಿ ಈ ಕೆಳಗಿನ ಉದಾಹರಣೆಯಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಲಾಭಗಳಾಗುತ್ತವೆ.

1. ಕಟರ್ ಗೋಸ್ಕರ ಪ್ರತಿ ಕಾರ್ಯವಸ್ತುಗೆ ಮಾಡಲಾಗುವ ಖರ್ಚು 0.23 ರೂಪಾಯಿಗಳಿಂದ 0.08 ರೂಪಾಯಿಯಷ್ಟು ಕಡಿಮೆಯಾಯಿತು.

2. ಕಾರ್ಯವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯು ಪ್ರತಿ ಶಿಷ್ಟ್ 180 ರಿಂದ 200 ರಷ್ಟು ವೃದ್ಧಿಸಿತು.

3. ರೀಶಾರ್ಪನಿಂಗ್ ತಿಂಗಳಿಗೊಮ್ಮೆ ಮಾಡುವ ಬದಲಾಗಿ ವರ್ಷಕ್ಕೊಂದು ಸಲ ಮಾಡಬೇಕಾಯಿತು. ಸಂದರ್ಭಕ್ಕೋಸ್ಕರ ಕೋಷ್ಟಕ ಕ್ರ. 2 ನೋಡಿರಿ.

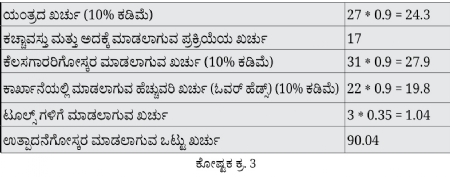

ಅಂದರೆ, ಟೂಲ್ ಗಳಿಗೆ ಒಂದೇ ಬಾರಿ ಮಾಡಲಾಗುವ ಖರ್ಚು ನಾಲ್ಕು ಪಟ್ಟು ಹೆಚ್ಚಾದರೂ ಕೂಡಾ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿಗೆ ತಗಲುವ ಖರ್ಚು ಕಡಿಮೆಯಾಯಿತು. ಹಾಗೆಯೇ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಶೇಕಡಾ 10 ರಷ್ಟು ಹೆಚ್ಚಳವಾಯಿತು. ಇದನ್ನೇ ಒಟ್ಟು ಉತ್ಪಾದನೆಯ ಖರ್ಚಿಗೆ ಕುರಿತಾದ ಕೋಷ್ಟಕ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಇದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಸಂದರ್ಭವನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾದ ವರ್ಗೀಕರಣದಲ್ಲಿ ನೋಡಬಹುದು.

ಟೂಲ್ಸ್ ಗಳಿಗೆ ಮಾಡಲಾಗುವ ಖರ್ಚು ಪ್ರಾಥಮಿಕವಾಗಿ ಹೆಚ್ಚಾಗಿದೆ ಎಂದು ಅನಿಸಿದರೂ ಕೂಡಾ ಒಟ್ಟು ಖರ್ಚಿನಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಖರ್ಚಿನಲ್ಲಿ ಶೇಕಡಾ 10 ರಷ್ಟು ಉಳಿತಾಯವಾಯಿತು, ಎಂಬ

ಅಂಶವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಅಂದರೆ ಟೂಲ್ ಗಳೆಡೆಗೆ ಗಮನ ಹರಿಸಿದಲ್ಲಿ ಹೊಸ ಹೊಸ ರೀತಿಯ ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯನ್ನು ನೀಡುವ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಿ, ಒಟ್ಟು ಖರ್ಚಿನಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದ ಉಳಿತಾಯವನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

ಇಂತಹ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುವಲ್ಲಿ ಈ ಕೆಳಗಿನ ಯುಕ್ತಿಗಳನ್ನು ಬಳಸಬಹುದು.

1. ಹೊಸ ರೀತಿಯ ಟೂಲ್ ಗಳನ್ನು ಬಳಸುವುದು. ಉದಾಹರಣೆ, ಎಚ್.ಎಸ್.ಎಸ್. ಬದಲಾಗಿ ಕಾರ್ಬೈಡ್, ಕಾರ್ಬೈಡ್ ಬದಲಾಗಿ ಕೋಟೆಡ್ ಕಾರ್ಬೈಡ್, ಕೋಟೆಡ್ ಕಾರ್ಬೈಡ್ ಬದಲಾಗಿ ಸಿರಾಮಿಕ್, ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಅಥವಾ ಟೂಲ್ ಗಳ ಫೀಡ್ ರೇಟ್ ಹೆಚ್ಚಿಸುವುದು ಸಾಧ್ಯ.

2. ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಆಪರೇಶನ್ಸ್ ಒಟ್ಟಾಗಿ ಮಾಡಬಲ್ಲ ಟೂಲ್ ಗಳನ್ನು ಬಳಸುವುದು.

3. ಕ್ವಿಕ್ ಚೇಂಜ್ ಟೂಲಿಂಗ್ ಬಳಸುವುದು.

ಈ ಲೇಖನದಲ್ಲಿ ಟೂಲಿಂಗ್ ನಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಸುಧಾರಣೆಗಳಿಂದ ಖರ್ಚು ಹೇಗೆ ಕಡಿಮೆ ಮಾಡಬಲ್ಲೆವು ಎಂಬುದರ ಕುರಿತು ಉದಾಹರಣೆಯನ್ನು ನೀಡಲಾಗಿದೆ. ಆದರೂ ಕೂಡಾ ಸೂಕ್ತವಾದ ಟೂಲಿಂಗ್ ಆಯ್ಕೆ, ಅದರ ಸಂಪೂರ್ಣವಾದ ಮಾಹಿತಿ ಮತ್ತು ತಜ್ಞರ ಮಾರ್ಗದರ್ಶನವೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

9822295244

anilgaikwad1951@yahoo.com

ಅನಿಲ್ ಗಾಯಕವಾಡ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. 1973 ರಿಂದ 2002 ರ ಕಾಲಾವಧಿಯಲ್ಲಿ ಅವರು ಕಮಿನ್ಸ್ ಇಂಡಿಯಾ ಲಿ.ನಲ್ಲಿ ಟೂಲಿಂಗ್ ವಿಭಾಗದಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸಿದ್ದಾರೆ. ವಿವಿಧ ಕಂಪನಿಗಳಲ್ಲಿ ಅವರು ತಾಂತ್ರಿಕ ಶಿಕ್ಷಣ ಮತ್ತು ಸುಧಾರಣೆಗಳ ಕೆಲಸವನ್ನೂ ನಿರ್ವಹಿಸುತ್ತಿದ್ದಾರೆ.