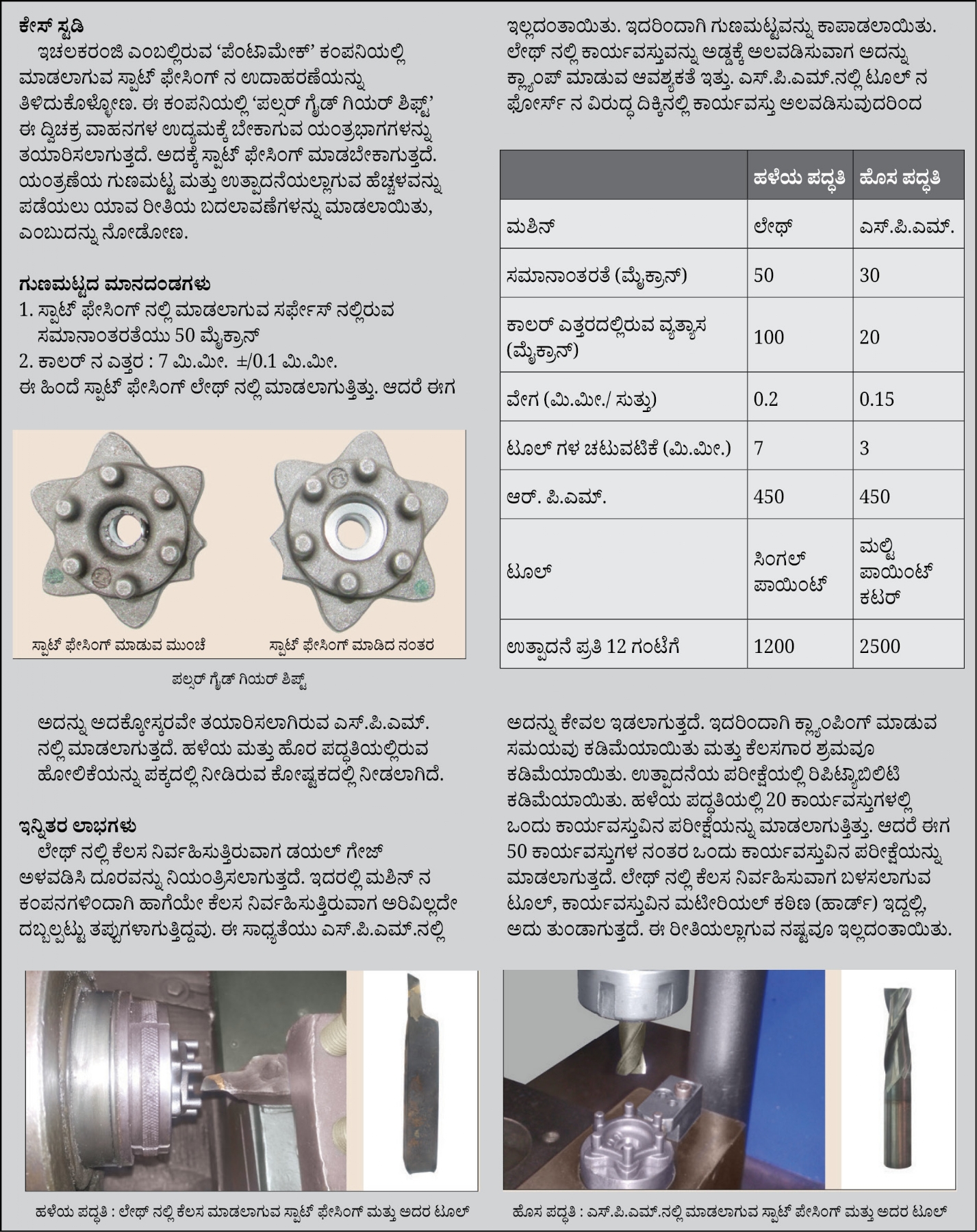

ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್

08 Oct 2021 12:23:14

ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಲೇಖನದಲ್ಲಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಯಂತ್ರಣೆಯ ಕುರಿತು ಮಾಹಿತಿಯನ್ನು ನೀಡಬಲ್ಲ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ತಂತ್ರದ ಕುರಿತು ಮೂಲಭೂತವಾದ ಹಾಗೆಯೇ ಆಧುನಿಕ ಟೂಲ್ ಗಳ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಓದುಗರಿಗೆ ಅರಿತುಕೊಳ್ಳಲು ಸುಲಭ ರೀತಿಯಲ್ಲಿ ಪ್ರಸ್ತುತ ಪಡಿಸಲಾಗಿದೆ.

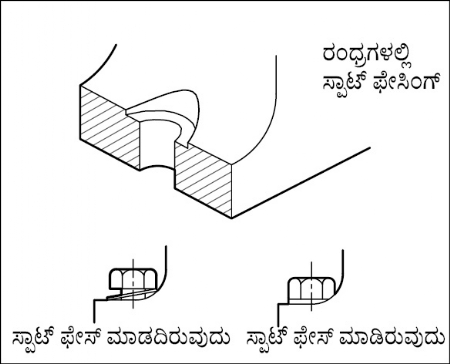

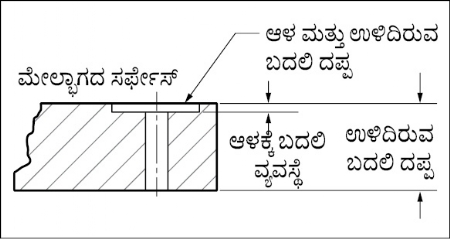

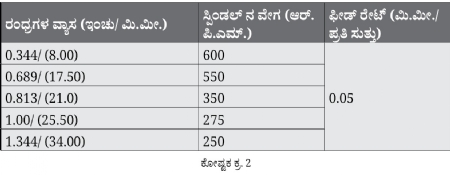

ಯಂತ್ರಣೆಯ ಎಲ್ಲ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ಮಾಡುವ ಅನೇಕ ಪ್ರಕ್ರಿಯೆಗಳಿದ್ದು ಅವುಗಳು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿವೆ. ಇದರಲ್ಲಿರುವ ಎಲ್ಲ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಬುಡದಿಂದಲೇ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಕೆಲವಾರು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮೊದಲೇ ಮಾಡಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಸುಧಾರಣೆಯನ್ನು ಇಂತಹ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1).

ಚಿತ್ರ ಕ್ರ. 1 : ರಂಧ್ರಗಳ ಕುರಿತಾದ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಟೂಲ್ ಗಳ ವಿಧಗಳು

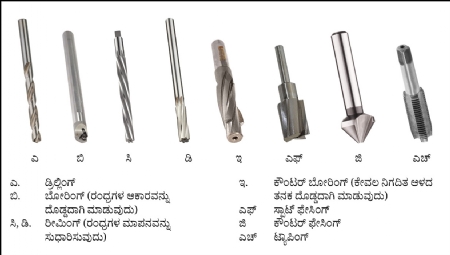

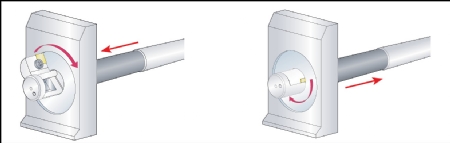

ಯಾವುದೊಂದು ಜೋಡಣೆಯಲ್ಲಿ ಎರಡು ಭಾಗಗಳನ್ನು ಒಟ್ಟಾಗಿಯೇ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವಾಗ ಪರಸ್ಪರ ಸಂಪರ್ಕದಲ್ಲಿ ಬರುವಂತಹ ಸರ್ಫೇಸ್ ನ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಒಂದು ವೇಳೆ ನಟ್ ಮತ್ತು ಬೋಲ್ಟ್ ಬಳಸಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡಿದಲ್ಲಿ, ನಟ್ ಮತ್ತು ಬೋಲ್ಟ್ ನ ಹೆಡ್ ಇರುವಲ್ಲಿ ಆಯಾ ಭಾಗಕ್ಕೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಕೂಡಾ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ನಟ್ ಮತ್ತು ಬೋಲ್ಟ್ ನ ಹೆಡ್ ಒಟ್ಟು ವಿಸ್ತೀರ್ಣಕ್ಕಿಂತ ಚಿಕ್ಕದಾಗ ಜಾಗವನ್ನು ಆಕ್ರಮಿಸಬಲ್ಲದು ಮತ್ತು ಮುಂದೆ ಅದನ್ನು ಬಳಸುವಾಗ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಬಲವು ನಿಧಾನವಾಗಿ ಕಡಿಮೆಯಾಗಬಲ್ಲದು. ಇದಕ್ಕೆ ಅನೇಕ ಕಾರಣಗಳಿರಬಲ್ಲವು. ನಟ್ ಅಥವಾ ಬೋಲ್ಟ್ ನ ಹೆಡ್ ಒರಗಬಲ್ಲ ಸರ್ಫೇಸ್ ಸಮತಟ್ಟಾಗಿರಬೇಕು. ಒಂದು ವೇಳೆ ಕಾಸ್ಟಿಂಗ್ ಅಥವಾ ಫೋರ್ಜಿಂಗ್ ನ ಕಾರ್ಯವಸ್ತುವಿದ್ದಲ್ಲಿ ಸರ್ಫೇಸ್ ಅನಿಯಮಿತವಾಗುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಒಮ್ಮೊಮ್ಮೆ ನಟ್ ಅಥವಾ ಬೋಲ್ಟ್ ನ ಕೆಳಗೆ ವಾಶರ್ ಬಳಸಲಾಗಿರುತ್ತದೆ. ಇಂತಹ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ವಾಶರ್ ನ ಸರ್ಫೇಸ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಅಳವಡಿಸುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 2).

ಚಿತ್ರ ಕ್ರ. 2

ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಕೌಂಟರ್ ಬೋರಿಂಗ್ ನಂತೆಯೇ ಇರುತ್ತದೆ. ಅದೇ ಟೂಲ್, ಅದೇ ವೇಗ, ಫೀಡ್ ಮತ್ತು ಲುಬ್ರಿಕಂಟ್ ಬಳಸಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯು ಒಂದು ಅಂಶದಲ್ಲಿ ಬೇರೆ ಇರುತ್ತದೆ. ಅದೆಂದರೆ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಥವಾ ಓರೆಯಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ನ ಆಳ ಕೌಂಟರ್ ಬೋರಿಂಗ್ ನ ಆಳಕ್ಕಿಂತ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಇದು ಒರಟಾಗಿರುವ ಸರ್ಫೇಸ್ ನ ಚಿಕ್ಕ ಭಾಗವನ್ನು ನುಣುಪಾಗಿ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಅನಿಯಮಿತತೆಯನ್ನು ತೆಗೆದು ಹಾಕಲು ಮತ್ತು ಉತ್ಪಾದನೆಯಲ್ಲಿರುವ ಒಟ್ಟಾರೆ ನುಣುಪುತನವನ್ನು ಸುಧಾರಿಸಲು ಎರಕ ಹಾಕಿದ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಗೆ ತುಂಬಾ ಸಮಯ ಬೇಕಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಅದಕ್ಕೆ ತುಂಬಾ ಖರ್ಚು ಇರುವುದರಿಂದ ಸಂಪೂರ್ಣ ಸರ್ಫೇಸ್ ನ ಹೊರತಾಗಿ ಕೇವಲ ಅಗತ್ಯವಿರುವ ಭಾಗದ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡುವ ಕುರಿತು ನಾವು ವಿಚಾರ ಮಾಡಬೇಕು.

ಚಿತ್ರ ಕ್ರ. 3

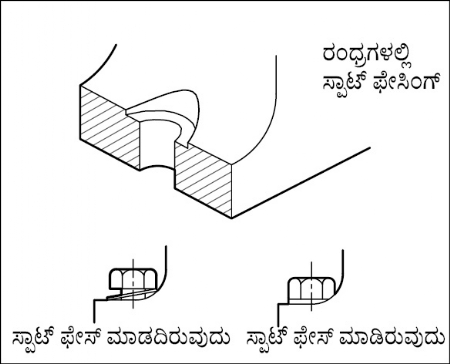

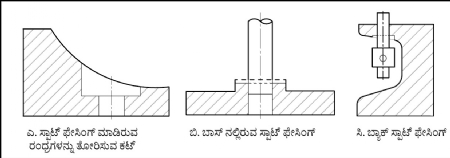

ಒಂದೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ರಂಧ್ರಗಳ ಸುತ್ತಮುತ್ತ ಇರುವ ಸರ್ಫೇಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಅಂದರೆ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಯಾಕೆ ಮಾಡುವುದು ಎಂಬುದರ ಕುರಿತು ಚಿತ್ರ ಕ್ರ. 3 (ಎ, ಬಿ, ಸಿ) ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅದೇ ಜಾಗದಲ್ಲಿ ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್ ತಯಾರಿಸುವುದು, ಇದೇ ಅದರ ಉದ್ದೇಶವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬೋಲ್ಟ್ ನ ಹೆಡ್ ಅಥವಾ ನಟ್ ಗೋಸ್ಕರ ಜಾಗವು ತಯಾರಾಗುತ್ತದೆ. ಬೋಲ್ಟ್ ನ ರಂಧ್ರದ ಅಕ್ಷಕ್ಕೆ ಲಂಬ ಕೋನದಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿಯೇ ಯಾವಾಗಲೂ ಬೋಲ್ಟ್ ನ ಹೆಡ್ ಮತ್ತು ನಟ್ ಒರಗಿದ್ದಿರಬೇಕು. ಕಾರಣ ಇದರಿಂದಾಗಿ ಬೋಲ್ಟ್ ನ ಬಾರ್ ಬಗ್ಗಲಾರದು. ಸರ್ಫೇಸ್ ಗೆ ಅದರ ಜಾಗದಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಯಂತ್ರಣೆಗೆ ನಾವು ‘ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್’ ಎಂದು ಕರೆಯುತ್ತೇವೆ. ಬೋಲ್ಟ್ ಬಿಗಿ ಮಾಡುವುದು ಮತ್ತು ಸಡಿಲ ಮಾಡುವಾಗ ಸ್ಪೇನರ್ ಬಳಸುವಾಗ ಇದರ ಉಪಯೋಗವಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಬಳಸಲಾಗುವ ಕಟರ್ ಕೌಂಟರ್ ಬೋರ್ ಕಟರ್ ನಂತೆಯೇ ಇರುತ್ತದೆ. ಆದರೆ ಮೊದಲೇ ಮಾಡಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಸರಿಯಾಗಿ ಅಳವಡಿಸಲ್ಪಡುವ ಪೈಲಟ್ ನ ವ್ಯಾಸಕ್ಕಿಂತ ಈ ಕಟರ್ ನ ವ್ಯಾಸವು ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಇದರ ಕಾರಣವೆಂದರೆ ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಬೋಲ್ಟ್ ಅಥವಾ ನಟ್ ನ ಷಟ್ಕೋನಾಕೃತಿಯ ಮೂಲೆಗಳಲ್ಲಿರುವ ದೂರಕ್ಕಿಂತ ಸ್ಪಾಟ್ ಫೇಸ್ ನ ವ್ಯಾಸವು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚು ಇರಬೇಕು.

ಚಿತ್ರ ಕ್ರ. 4 : ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡಿದ ರಂಧ್ರಗಳ ಸ್ಪಷ್ಟೀಕರಣ

ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಕೇವಲ ಮೇಲ್ಭಾಗದ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಆದರೆ ಒಮ್ಮೊಮ್ಮೆ ಅದು ಹಿಂಭಾಗದಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿಯೂ ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 3).

ಹೊರ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

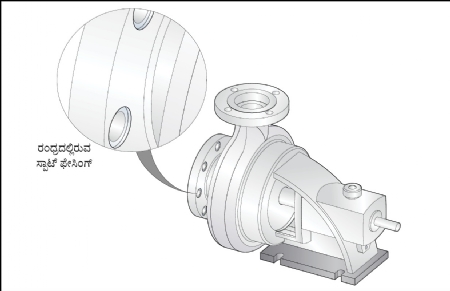

ಮುಂದಿನ ಉದಾಹರಣೆಯಿಂದ ಹೊರ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಒಂದು ಸ್ಲ್ಯುಯಿಸ್ ವಾಲ್ವ್ ಬಾಡಿ ಮತ್ತು ಕವರ್ ಅಥವಾ ಪಂಪ್ ಬಾಡಿಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 5) ಮಾಡಲಾಗುವ ಹೊರ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ನ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

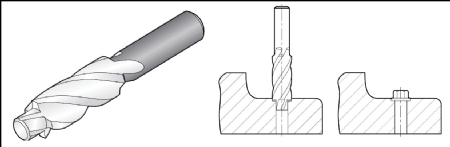

ಚಿತ್ರ ಕ್ರ. 6 ರಲ್ಲಿ ಮೇಲ್ಭಾಗದ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ತೋರಿಸಲಾಗಿದೆ. ಮುಂಭಾಗದ ಗೈಡ್ ಬೇರೆಬೇರೆ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಬದಲಾಯಿಸಬಲ್ಲೆವು. ಟಾಪ್ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ನ ಉದ್ದವು ತುಂಬಾ ಹೆಚ್ಚು ಇರಲಾರದು.

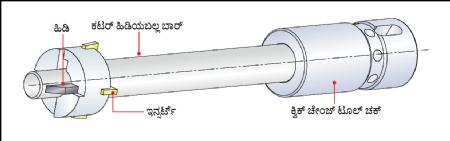

ಚಿತ್ರ ಕ್ರ. 5 : ಪಂಪ್

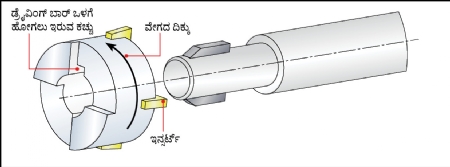

ವಾಲ್ವ್ ಕವರ್ ಗೋಸ್ಕರ ಹೊರ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡುವುದಿದೆ. ಚಿತ್ರ ಕ್ರ. 7 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಟಾಪ್ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ಬಳಸಲು ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಮುಗಿದ ನಂತರ ಕವರ್ ಮತ್ತೆ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಬೇಕಾಗಬಹುದು. ಆದರೆ ಅದು ಯೋಗ್ಯ ಮತ್ತು ವ್ಯವಹಾರ್ಹವಲ್ಲ. ಇದರಿಂದಾಗಿ ವಾಲ್ವ್ ಕವರ್ ಮಶಿನ್ ಟೇಬಲ್ ನಲ್ಲಿ ಮೇಲ್ಭಾಗವನ್ನು ಕೆಳಗೆ ಮಾಡಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಬ್ಯಾಕ್ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಜಾಗದಲ್ಲಿ ಕವರ್ ನ ಆಕಾರವು ಅಂಡಾಕಾರದಲ್ಲಿದೆ ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಇಲ್ಲಿ ಅನೇಕ ರಂಧ್ರಗಳಿದ್ದು ಆ ಎಲ್ಲವುಗಳ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡಬೇಕಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ರಂಧ್ರದಿಂದ ಸ್ಪಿಂಡಲ್ ತಳ್ಳುವುದು, ಸ್ಪಿಂಡಲ್ ನ ತುದಿಯಲ್ಲಿ ಕಟರ್ ಅಥವಾ ಮಿಲ್ಲಿಂಗ್ ಹೆಡ್ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವುದು ಮತ್ತು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಮತ್ತು ನಂತರ ಹೆಚ್ಚು ಬಿಸಿಯಾಗಿರುವ ಕಟರ್ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ತೆಗೆಯುವುದು, ಇಂತಹ ಪದ್ಧತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕಾರಣ ಪ್ರತಿಯೊಂದು ಬಾರಿ ಸ್ಪಿಂಡಲ್ ನಿಲ್ಲಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಮತ್ತೆ ಆನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಗೆ ಮುಂಚೆ, ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈಗ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಿದ ನಂತರ ಕೇವಲ ಜಿಗ್ ಪ್ಲೇಟ್ ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ. (ಕವರ್ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮಧ್ಯಭಾಗದಲ್ಲಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗುತ್ತದೆ). ಚಿತ್ರ ಕ್ರ. 8 ರಲ್ಲಿ ಚಿತ್ರ ಕ್ರ. 9 ರ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಕಟರ್ ಅಳವಡಿಸಬಲ್ಲ ಬಾರ್ ತೋರಿಸಲಾಗಿದೆ. ಬಾರ್ ನ ಉದ್ದದ ಭಾಗವು ರಂಧ್ರದ ಆಕಾರದಷ್ಟು ಇರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 6 : ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ಮತ್ತು ನೇರ ಬಳಕೆ

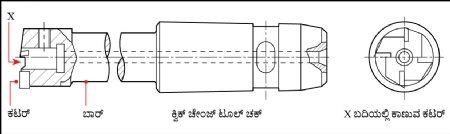

ಬಾರ್ ರಂಧ್ರದಲ್ಲಿ ಅಳವಡಿಸಿ ಕೆಳಭಾಗದಿಂದ ಕಟರ್ ಬಾರ್ ನಲ್ಲಿ ಅಳವಡಿಸಿ (ಲಾಕ್ ಮಾಡದೇ) 90 ಡಿಗ್ರಿಯಲ್ಲಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಕಟರ್ ನ ವ್ಯಾಸದಲ್ಲಿ ಪರಸ್ಪರ 180° ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಎರಡು ಕಚ್ಚುಗಳಿರುತ್ತವೆ. ಬಾರ್ ನಲ್ಲಿರುವ ಎರಡು ಬದಿಗಳು ಬಾರ್ ಗೆ ಆಧಾರವನ್ನು ನೀಡುತ್ತವೆ ಮತ್ತು ಕಟರ್ ನ್ನು ನಡೆಸುತ್ತವೆ. ಬಾರ್ ನ ಇನ್ನೊಂದು ತುದಿಯ ಆಕಾರವು ಟೂಲ್ ತಕ್ಷಣ ಬದಲಾಯಿಸಬಲ್ಲ ಚಕ್ ಗೋಸ್ಕರ (ಕ್ವಿಕ್ ಚೇಂಜ್ ಕಾಲೆಟ್ ಟೂಲ್ ಚಕ್) ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿರುವ ಟೂಲ್ ರಂಧ್ರದ ಜಾಗದಲ್ಲಿ ತರಬಹುದಾಗಿದೆ ಮತ್ತು ಡ್ರೈವಿಂಗ್ ಬಾರ್ ಮೊದಲು ಮಾಡಿರುವ ರಂಧ್ರದಿಂದ ಒಳಗೆ ತಳ್ಳಲಾಗುತ್ತದೆ. ನಂತರ ಆಪರೇಟರ್ ಕೆಳಭಾಗದಿಂದ ಕಟರ್ ಒಳಗೆ ತಳ್ಳುತ್ತಾನೆ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ಮೇಲ್ಭಾಗಕ್ಕೆ ತಳ್ಳಲಾಗುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ಲಾಕ್ ಮಾಡದೇ ಪ್ರತಿಯೊಂದು ರಂಧ್ರಕ್ಕೋಸ್ಕರ ಮಶಿನ್ ನಿಲ್ಲಿಸದೇ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ವಾಲ್ವ್ ಬಾಡಿಯ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಕೂಡಾ ಇದೇ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸೆಂಟ್ರಿಫ್ಯುಗಲ್ ಪಂಪ್ ನ ಮೇಲ್ಭಾಗ ಮತ್ತು ಬದಿಯಲ್ಲಿರುವ ಫ್ಲಂಜ್ ರಂಧ್ರಗಳು, ಬುಡದಲ್ಲಿರುವ ರಂಧ್ರಗಳು, ಮುಂತಾದವುಗಳಿಗೆ ಬ್ಯಾಕ್ ಸ್ಲಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುವುದು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇಂತಹ ಜಾಗದಲ್ಲಿ ಟಾಪ್ ಫೇಸಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯವಿಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 7 : ಹೊರ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್

ಚಿತ್ರ ಕ್ರ. 8 : ಬಾಟಮ್ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ಡ್ರೈವಿಂಗ್ ಬಾರ್

ಈ ತನಕ ನಾವು ಪಾರಂಪಾರಿಕ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೇಗೆ ಮಾಡುವುದು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಇದರಲ್ಲಿ ಇನ್ನೊಂದು ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಯಾವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬೇಕೋ, ಅದು ವರ್ಟಿಕಲ್ ಅಕ್ಷದಲ್ಲಿರಬೇಕು ಮತ್ತು ಈ ರೀತಿಯ ಸೆಟಪ್ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಗೋಸ್ಕರ ಉಪಯುಕ್ತವಿರುವುದಿಲ್ಲ.

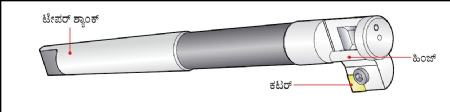

ಚಿತ್ರ ಕ್ರ. 9 : ಬಾಟಮ್ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್

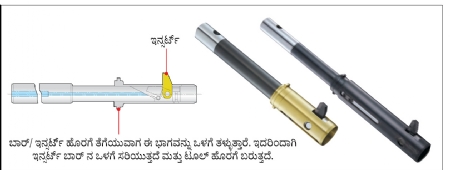

ಪ್ರಸ್ತುತ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಗೋಸ್ಕರ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಅನೇಕ ವಿಧದ ಹೊಸ ಹೊಸ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್ ಗಳು ಲಭ್ಯವಿವೆ.

ಚಿತ್ರ ಕ್ರ. 10 : ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ವಿಧದ ಸ್ಪಾಟ್ ಫೇಸ್ ಕಟರ್

ಚಿತ್ರ ಕ್ರ. 11 : ಬ್ರೇಝ್ ಮಾಡಿರುವ ಇನ್ಸರ್ಟ್

ಚಿತ್ರ ಕ್ರ. 12 : ಇನ್ಸರ್ಶನ್ ಮತ್ತು ಯಂತ್ರಣೆಗೋಸ್ಕರ ಹಂತಗಳು ಮತ್ತು ರೊಟೇಶನ್ ನ ದಿಕ್ಕು

ಚಿತ್ರ ಕ್ರ. 13 : ಸಂಯುಕ್ತ ರೀತಿಯಲ್ಲಿರುವ ಕಟರ್

• ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ (ಚಿತ್ರ ಕ್ರ. 10)

• ಬ್ರೆಝ್ಡ್ ಇನ್ಸರ್ಟ್ (ಚಿತ್ರ ಕ್ರ. 11)

• ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮತ್ತು ಚ್ಯಾಂಫರಿಂಗ್ ಮಾಡಬಲ್ಲ ಸಂಯುಕ್ತ ಕಟರ್ (ಚಿತ್ರ ಕ್ರ. 13)

ಈ ವಿಧದಲ್ಲಿಯೂ ಚಿತ್ರ ಕ್ರ. 12 ರಂತೆಯೇ ತಿರುಗಬಲ್ಲ ದಿಕ್ಕನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದ ಕಟರ್ ಒಳಗೆ- ಹೊರಗೆ ಮಾಡುವುದು ಸಾಧ್ಯ.

ಚಿತ್ರ ಕ್ರ. 10, 11 ಮತ್ತು 12 ರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಯು ಇನ್ನಷ್ಟು ಸ್ವಷ್ಟವಾಗುತ್ತದೆ. ಸಾಧ್ಯವಿದ್ದಲ್ಲಿ ರಿಸೆಸ್ ಇರುವ ಭಾಗದಲ್ಲಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ತಡೆಯಬೇಕು. ಇದಕ್ಕೆ ಹೊರತಾಗಿ ಎರಕದ ಕೆಲಸದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆ ಮಾಡುವಾಗ ರೀಸೆಸ್ ನ ಎಕ್ಸ್ ಟ್ರೂಡೆಡ್ ಬಾಸ್ ಎಂಬುದಾಗಿ ಡಿಸೈನ್ ಮಾಡಬೇಕು. ಇದರಿಂದಾಗಿ ಆ ಸರ್ಫೇಸ್ ಗೆ ವಿಶೇಷ ರೀತಿಯ ಟೂಲಿಂಗ್ ಬಳಸದೇ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಮಾಡಬಹುದು. ಇದರಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯ ಸಮಯ ಮತ್ತು ಟೂಲಿಂಗ್ ಗೆ ತಗಲುವ ಖರ್ಚು ಇವೆರಡರಲ್ಲಿಯೂ ಉಳಿತಾಯವಾಗುತ್ತದೆ.

ಬ್ಯಾಕ್ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ ಮುಂಚೆ ಟೂಲ್ ಗಳಿಗೆ ರಂಧ್ರಗಳ ಮೂಲಕ ಫೀಡಿಂಗ್ ನೀಡಲಾಗುವಾಗ, ಸ್ಪಿಂಡಲ್ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ತಿರುಗಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಫೀಡ್ ನ ಪ್ರಮಾಣವು ಗರಿಷ್ಠ 0.008 IPR (0.20 ಮಿ.ಮೀ./ಸುತ್ತು) ಅಳವಡಿಸಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಕೂಲಂಟ್ ಅತ್ಯಾವಶ್ಯವಾಗಿರುತ್ತದೆ. ಆದರೆ ಒಂದು ವೇಳೆ ಬಳಸಿದ್ದಲ್ಲಿ ಆರ್ಬರ್ ಮತ್ತು ತುಂಡು ಮಾಡುವ ಬದಿಗಳ ಲುಬ್ರಿಕೇಶನ್ ಮಾಡಲು ಮತ್ತು ಚೆಕ್ಕೆಗಳನ್ನು ದೂರಕ್ಕೆ ತಳ್ಳಲು ಅದನ್ನು ಬಳಸಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಸ್ಟ್ರೇಟ್ ಕಟಿಂಗ್ ಆಯಿಲ್, ನೀರಿನಲ್ಲಿ ಕರಗಬಲ್ಲ ಅಥವಾ ಕೃತ್ರಿಮ ಕೂಲಂಟ್ ಗಲನ್ನು ಬಳಸಬಹುದು. ಕೂಲಂಟ್ ಶುಚಿಯಾಗಿರಬೇಕು ಮತ್ತು ಅದರ ಲುಬ್ರಿಕೇಶನ್ ಸಾಮರ್ಥ್ಯವು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರಬೇಕು.

ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗಿರುವ ಟೂಲ್ ಗಡಿಯಾರದ ದಿಕ್ಕಿನಿಂದ ಮತ್ತು ಗಡಿಯಾರದ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ, ಹೀಗೆ ಎರಡೂ ದಿಕ್ಕುಗಳಲ್ಲಿ ತಿರುಗಬೇಕು. ಸೂಚಿಸಿರುವ ವೇಗದಲ್ಲಿ ಟೂಲ್ ಗಡಿಯಾರದ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ತಿರುಗಬೇಕು ಮತ್ತು ಗರಿಷ್ಠ 0.008 IPR (0.20 ಮಿ.ಮೀ./ಸುತ್ತು) ಈ ಪ್ರಮಾಣದಲ್ಲಿ ರಂಧ್ರಗಳ ಒಳಗೆ ಮತ್ತು ಹೊರಗೆ ಹೋಗಬೇಕು. ತಿರುಗುವ ದಿಕ್ಕನ್ನು ಬದಲಾಯಿಸುವಾಗ ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ಕಟರ್ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಹೊರಗೆ ತೆಗೆದಿರಬೇಕು.

ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ 0.05 ರಿಂದ 0.13 ಮಿ.ಮೀ. ಪ್ರತಿ ಸುತ್ತು ಇಷ್ಟು ಫೀಡ್ ರೇಟ್ ಇರಬೇಕು. ಆದರೆ ಟೂಲ್ ನ ಸ್ಥಿತಿ ಮತ್ತು ಲೋಹಗಳ ವಿಧ ಇದರ ಪರಿಣಾಮವು ಕಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಆಗುತ್ತಿದ್ದಲ್ಲಿ, ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಕಡಿಮೆ ಮಾಡಬೇಕು. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಪೈಲಟ್ ಸಿಲುಕಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ನಲ್ಲಿ ಪೈಲಟ್ ನ ಲುಬ್ರಿಕಂಟ್ ಬಳಸಬಹುದು. ಯಾವ ಲೋಹವನ್ನು ಕತ್ತರಿಸಬೇಕೋ, ಅದಕ್ಕೋಸ್ಕರ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಯೋಗ್ಯ ಕಟಿಂಗ್ ದ್ರವವನ್ನು ಬಳಸಬೇಕು. ಸ್ಪಾಟ್ ಫೇಸಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲು ಮತ್ತು ಅದನ್ನು ನಿರ್ವಹಿಸಲು ಕೈಯಿಂದ ಫೀಡ್ ನೀಡಬೇಕು.

9325058114

mykhire@gmail.com

ಡಾ. ಮೋಹನ ಖಿರೆ ಇವರು ಕಿರ್ಲೋಸ್ಕರ ಬ್ರದರ್ಸ್ ಪ್ರೈ.ಲಿ. ಎಂಬ ಕಂಪನಿಯಲ್ಲಿ ತಮ್ಮ ಸೇವೆಯನ್ನು ಪ್ರಾರಂಭಿಸಿದರು. ಸಾಂಗ್ಲಿಯಲ್ಲಿರುವ ವಾಲಚಂದ್ ಕಾಲೇಜ್ ಆಫ್ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ಸುಮಾರು 25 ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಪ್ರಾಧ್ಯಾಪಕರಾಗಿದ್ದರು. ಅಲ್ಲದೇ ಇನ್ನಿತರ ಎರಡು ಖಾಸಗಿ ಇಂಜಿನಿಯರಿಂಗ್

ಇನ್ ಸ್ಟಿಟ್ಯೂಟ್ ಗಳಲ್ಲಿ ಪ್ರಾಂಶುಪಾಲರಾಗಿಯೂ ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸಿದ್ದಾರೆ.