3D ಮೆಟ್ರಾಲಾಜಿ : ಬೃಹತ್ ವಸ್ತುಗಳ ಅಳತೆ

06 Oct 2021 10:53:05

ಇಂಜಿನಿಯರಿಂಗ್ ವಲಯದಲ್ಲಿ ಚಿಕ್ಕ-ಪುಟ್ಟ ಮತ್ತು ಎಲ್ಲ ಆಕಾರದ ಕಾರ್ಯವಸ್ತುಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಅಳತೆಯನ್ನು ಮಾಡಬಲ್ಲ ವಿವಿಧ ರೀತಿಯ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ದೊಡ್ಡ ಆಕಾರ ಮತ್ತು ಭಾರ ಹೆಚ್ಚು ಇರುವ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಉಪಕರಣಗಳು ಮತ್ತು ಅದರಲ್ಲಿರುವ ಹೊಸ ಪದ್ಧತಿಗಳ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ವಿವರವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡಲಾಗಿದೆ.

ಹಡಗು ಅಥವಾ ವಿಮಾನಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಯಾವುದೇ ಭಾಗ ಅಥವಾ ಗಣಿ ಅಥವಾ ಕಟ್ಟಡಗಳ ನಿರ್ಮಾಣದಲ್ಲಿ ಯಾವುದೇ ಮಶಿನ್ ನ ಕುರಿತಾಗಿ ಕಲ್ಪನೆಯನ್ನು ಮಾಡಿರಿ. ಹಾಗೆಯೇ ವಿಂಡ್ ಮಿಲ್ ಗಳಲ್ಲಿ ಟರ್ಬೈನ್ ನ ಮತ್ತು ಏರೋ ಸ್ಪೇಸ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವ ಹಲವಾರು ಅಳತೆಯ ಸಾಮಗ್ರಿಗಳಿವೆ.

ಸವಾಲುಗಳು

ಆದರೆ ಇನ್ನಿತರ ಸವಾಲುಗಳು ಕೂಡಾ ಇರುತ್ತವೆ. ಉದಾಹರಣೆ, ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳು ಅಳತೆಗೆ ಅವುಗಳಲ್ಲಿ ಉಪಕರಣಗಳನ್ನು ತರಲಾರದಷ್ಟು ದೊಡ್ಡದಾಗಿರುತ್ತವೆ. ಅಥವಾ ಅವುಗಳನ್ನು ಹಿಡಿಯಲು ಫಿಕ್ಸ್ಚರ್ ಇಲ್ಲದಿದ್ದರೂ ಕೂಡಾ ಅದು ಸ್ಥಿರವಾಗಿ ನಿಲ್ಲವುದಿಲ್ಲ. ಕೆಲವೊಮ್ಮೆ ಹವಾಮಾನದಲ್ಲಿ ಉಂಟಾಗುವ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಅದರ ಆಕಾರವು ಬದಲಾಗುವಷ್ಟು ಯಂತ್ರಭಾಗಗಳ ದೊಡ್ಡದಾಗಿರುತ್ತವೆ. ಬೃಹತ್ ಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡುವಾಗ ಪ್ರತ್ಯಕ್ಷವಾಗಿ ಇನ್ನಿತರ ಅನೇಕ ಚಿಕ್ಕಪುಟ್ಟ ತೊಡಕುಗಳು ಉದ್ಭವಿಸುತ್ತವೆ. ಆದರೆ ಇದು ಎಲ್ಲ ಯಂತ್ರಭಾಗಗಳ ಕುರಿತು ಇರಲಾರದು. ಹೆಚ್ಚಾಗಿ ವಿಶಿಷ್ಟ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಇಂತಹ ಸಮಸ್ಯೆಗಳು ಉಂಟಾಗುತ್ತವೆ. ಆದರೂ ಕೂಡಾ ಈ ಸವಾಲುಗಳನ್ನು ನೀಗಿಸುವ ಪ್ರಯತ್ನದಲ್ಲಿ ಅನೇಕ ಹೊಸ ಉಪಕರಣಗಳು ಮತ್ತು ತಂತ್ರವನ್ನು ಬಳಸಲಾಗಿದೆ. ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸಹಜವಾಗಿ ಅಳತೆ ಮಾಡಬಲ್ಲ ಉಪಕರಣಗಳ ಕುರಿತು ಮಾತನಾಡುವ ಮುಂಚೆ ಈ ಕೆಲಸವು ಈ ಹಿಂದೆ ಹೇಗೆ ಆಗುತ್ತಿತ್ತು, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಲೀಪ್ ಫ್ರಾಗಿಂಗ್

ಚಿತ್ರ ಕ್ರ. 1 : ಲೀಪ್ ಫ್ರಾಗಿಂಗ್ ಪದ್ಧತಿಯ ಅಳತೆ

ಲೀಪ್ ಫ್ರಾಗಿಂಗ್ ಎಂದರೆ ಏನು?

ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಗೆ ಅನೇಕ ರೀತಿಯ ಮಶಿನ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವ ಮಶಿನ್ ಗಳ ಸೂಚಿಯೊಂದಿಗೆ ಅದರಲ್ಲಿ ತಂತ್ರಜ್ಞಾನ ಮತ್ತು ಅದನ್ನು ಹೇಗೆ ಬಳಕೆಯಾಗುತ್ತದೆ ಎಂಬುದರ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ಚುಟುಕಾಗಿ ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

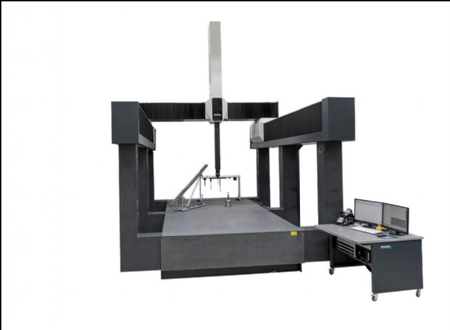

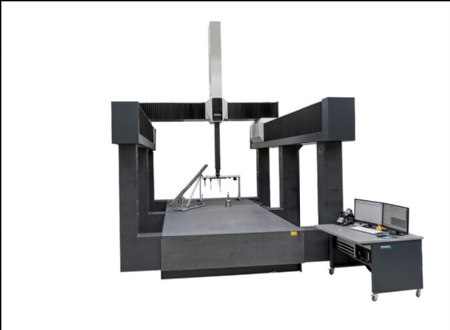

ಚಿತ್ರ ಕ್ರ. 2 : ದೊಡ್ಡ ಗ್ಯಾಂಟ್ರಿ CMM

ಬೃಹತ್ ಆಕಾರದ ಸಿ.ಎನ್.ಸಿ. ಸಿ.ಎಮ್.ಎಮ್.

ಅನೇಕ ಉತ್ಪಾದಕರು ಗ್ರಾಹಕರಿಗೆ ಬೇಕಾದಂತೆ ಸಿ.ಎನ್.ಸಿ. ಸಿ.ಎಮ್.ಎಮ್. ಮಶಿನ್ ಕೂಡಾ ಬೃಹದಾಕಾರದಲ್ಲಿ ತಯಾರಿಸಿ ಕೊಟ್ಟಿದ್ದಾರೆ. ಈ ಮಶಿನ್ ಗಳು ಯಾವುದೇ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ನಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಕಾರಗಳಲ್ಲಿ ಭಿನ್ನತೆ ಇರುತ್ತವೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬೃಹತ್ ಆಕಾರದ ಸಿ.ಎಮ್.ಎಮ್. 6-10 ಮೀಟರ್ ನ ಹಂತದ ಅಳತೆಯನ್ನು ಮಾಡಬಲ್ಲದು. ಯಂತ್ರಭಾಗಗಳ ಆಕಾರ ಮತ್ತು ನಿಖರತೆಗೆ ಅನುಸಾರವಾಗಿ ಗ್ಯಾಂಟ್ರಿಯಂತಹ ಮಶಿನ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಮಶಿನ್ ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಅತ್ಯುಪಯುಕ್ತವಾಗಿದೆ. ಅಳತೆಯನ್ನು ನಿಯಂತ್ರಿಸಬೇಕಾಗಿರುವಲ್ಲಿ ಅಂದರೆ ಏರೋಸ್ಪೇಸ್ ಉದ್ಯಮದಲ್ಲಿ ಬಳಸಲಾಗುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಈ ಮಶಿನ್ ಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

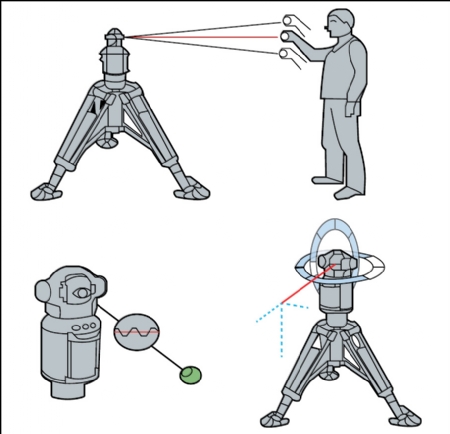

ಲೇಸರ್ ಟ್ರೇಕರ್

ಪೊರ್ಟೇಬಲ್ ಮಶಿನ್ ಬಂದ ನಂತರದಲ್ಲಿ ಇದು ಹೆಚ್ಚು ಜನಪ್ರಿಯ ಪರ್ಯಾಯವಾಗಬಲ್ಲದು. ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳ 3D ಅಳತೆ ಇದು ಉದ್ಯಮಗಳಲ್ಲಿ ಒಂದು ಆವಶ್ಯಕತೆ ಆದ ನಂತರ ಲೇಸರ್ ಟ್ರೇಕರ್ ಅಡೆತಡೆ ಇಲ್ಲದೆ ಬಳಸಲಾಗುತ್ತಿವೆ. ಲೇಸರ್ ಟ್ರೇಕರ್ ನ ತತ್ವವು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಆದರೂ ಕೂಡಾ ಸಮಾನವಾಗಿರುವ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸಲು ಪ್ರತಿಯೊಂದು ಬ್ರ್ಯಾಂಡ್ ನಲ್ಲಿ ಬೇರೆಬೇರೆ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಲಾಗಿರುತ್ತದೆ. ಪ್ರತಿಯೊಂದು ತಂತ್ರಜ್ಞಾನದಿಂದಾಗಿ ಲಭಿಸುವ ಲಾಭ ಮತ್ತು ನಷ್ಟಗಳು ಬೇರೆಬೇರೆ ಇರುತ್ತವೆ.

ಚಿತ್ರ ಕ್ರ. 3 : ಲೇಸರ್ ಟ್ರೇಕರ್

ಲೇಸರ್ ಟ್ರೇಕರ್ ಲೇಸರ್ ಕಿರಣಗಳ ಪ್ರಕಾಶವನ್ನು ಬಳಸಿ ಟಾರ್ಗೇಟೆಡ್ ಪೋಸಿಶನ್ ನ ಅಳತೆಯನ್ನು ಮಾಡುತ್ತದೆ. ಈ ಪ್ರಕಾಶವು ಸ್ಪೆರಿಕಲ್ ಮೌಂಟೆಡ್ ರೆಟ್ರೊರಿಫ್ಲೇಕ್ಟರ್ ನಿಂದ (SMR) ಪ್ರತಿಬಿಂಬಿಸಲಾಗಿರುತ್ತದೆ. ಒಮ್ಮೆ SMR ಮೂಲಕ ಪ್ರತಿಬಿಂಬಿಸಲ್ಪಟ್ಟ ನಂತರ ಅತ್ಯಾಧುನಿಕ ಲೇಸರ್ ಟ್ರೇಕರ್ SMR ಎಲ್ಲಿ ಹೋಗಬಲ್ಲದೋ ಅಲ್ಲಿಯೇ ನಿರಂತರವಾಗಿ ಹಿನ್ನೆಲೆಯನ್ನು ಪರಿಶೀಲಿಸುತ್ತಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಅಳತೆ ಮಾಡುವ ಆಪರೇಟರ್ ಗೆ ಕೇವಲ SMR ಅಲುಗಾಡಿಸಿ ಏನು ಬೇಕೋ ಅದನ್ನು ಮುಕ್ತವಾಗಿ ಅಳತೆ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆ ಸಿ.ಎಮ್.ಎಮ್. ಅಥವಾ ಪೊರ್ಟೆಬಲ್ ಆರ್ಮ್ ಬಳಸಿ ಅಳತೆಯನ್ನು ಮಾಡುವಂತಿದೆ. ಪ್ರೋಬ್ (SMR) ಕೈಯಿಂದ ಹಿಡಿದಿಡಲಾಗುತ್ತವೆ, ಇದು ಮಾತ್ರ ವ್ಯತ್ಯಾಸ.

ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಹಂತಗಳು

1. ಮಶಿನ್ ಸಕ್ರಿಯ ಮಾಡುವುದು (ಎಕ್ಟಿವೇಶನ್)

2. ಮಶಿನ್ ಸಹನಿರ್ದೇಶಕವನ್ನು ಸೊನ್ನೆಯಲ್ಲಿ ತರುವುದು (ಹೋಮಿಂಗ್)

3. ರಿಫ್ಲೇಕ್ಟರ್ ಹುಡುಕುವುದು

4. ವೈಶಿಷ್ಟ್ಯಗಳ (ಫೀಚರ್) ಅಳತೆ ಮಾಡುವುದು.

ಈ ಲೇಸರ್ ಟ್ರೇಕರ್ ನ ರೇಂಜ್ ಸುಮಾರು 100 ಮೀಟರ್ ಗಳಷ್ಟಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವಾಹನೋದ್ಯೋಗ, ಏರೋಸ್ಪೇಸ್ ಗಳಲ್ಲಿ ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳ ಮತ್ತು ಹೆವಿ ಇಂಜಿನಿಯರಿಂಗ್ ಘಟಕಗಳ ಅಳತೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಅನುಮಾನವಿರುತ್ತದೆ. ಅದು ಸಾಧ್ಯವೇ ಎಂಬ ಅನುಮಾನವು ನಿರಂತರವಾಗಿ ಕಾಡುತ್ತಿರುತ್ತದೆ. ಆದರೆ ಈ ಉಪಕರಣಕ್ಕೆ ಇಲ್ಲಿ ಪಾಧಾನ್ಯತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಲೇಸರ್ ಟ್ರೇಕರ್ ನ ನಿಖರತೆ, ಬೇಸ್ ಉಪಕರಣಗಳಿಂದ ಎಷ್ಟು ದೂರದಲ್ಲಿ ಅಳತೆಯಾಗುತ್ತಿದೆ, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಬದಲಾವಣೆಯಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಬೇಕು. ಇದರಿಂದಾಗಿ ಆ ಘಟಕವನ್ನು ಗೃಹಿಸಿಯೇ ಅಳತೆಯ ನೊಂದಣಿಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇತ್ತೀಚೆಗೆ SMR ನೊಂದಿಗೆ ಲೇಸರ್ ಸ್ಕ್ಯಾನರ್ ನ ಜೋಡಣೆಯು ಸುಸಜ್ಜಿತ ಲೇಸರ್ ಟ್ರೇಕರ್ ನಲ್ಲಿ ಉಪಲಬ್ಧವಿವೆ. ಇದರಿಂದಾಗಿ ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳು ಕೂಡಾ ಸ್ಕ್ಯಾನ್ ಮಾಡಲಾಗುತ್ತವೆ. ಆದರೆ ಒಂದು ಬೃಹತ್ ಯಂತ್ರಭಾಗವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ಕ್ಯಾನ್ ಮಾಡುವುದಾದಲ್ಲಿ ಇದು ಮಾತ್ರ ಸಾಕಷ್ಟು ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳ ಪದ್ಧತಿಯಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 4 : ಲೇಸರ್ ಟ್ರೇಕರ್ ನ ಅಳತೆಯ ಪದ್ಧತಿ

ಲೇಸರ್ ರಡಾರ್

ಇದೊಂದು ತುಲನೆಯಲ್ಲಿ ಹೊಸದು ಮತ್ತು ಅದ್ವಿತೀಯ ಉಪಕರಣವಾಗಿದೆ ಮತ್ತು ನಿಧಾನವಾಗಿ ಜನಪ್ರಿಯವಾಗುತ್ತಿದೆ. ಇದು ಲೇಸರ್ ಟ್ರೇಕರ್ ನ ತತ್ವದಲ್ಲಿಯೇ ನಡೆಯುತ್ತದೆ, ಆದರೆ ಟಾರ್ಗೇಟ್ ತನಕ ತಲುಪಲು ಅದರಲ್ಲಿ ರಿಫ್ಲೆಕ್ಟರ್ ನ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 5 : ಲೇಸರ್ ರಡಾರ್ ಉಪಕರಣಗಳು

ಈ ಮಶಿನ್ SMR ಬಳಸದೇ ಟಾರ್ಗೇಟೆಡ್ ಸ್ಥಾನದ ಗಣನೆಯನ್ನು ಮಾಡುತ್ತದೆ. ಇದು ನಿರಂತರವಾಗಿ ಅಳತೆಯನ್ನು ಮಾಡುತ್ತದೆ ಮತ್ತು ಹಿನ್ನೆಲೆಯನ್ನು ನೊಂದಾಯಿಸುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರವೇ ಲೈನ್ ಬೆಸ್ಡ್ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಸ್ಕ್ಯಾನ್ ಮಾಡಲು ಅತ್ಯುಪಯುಕ್ತವಾಗಿದೆ. ವಾಹನ ಮತ್ತು ಏರೋಸ್ಪೇಸ್ ಉದ್ಯಮಗಳಲ್ಲಿ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಸರ್ಫೇಸ್ ದೊಂದಿಗೆ ಇನ್ನಿತರ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೆಚ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಅಳತೆ ಮಾಡುವಲ್ಲಿ ಇದರ ಉಪಯೋಗವಿದೆ. ಈ ಉಪಕರಣಗಳು ಸುಮಾರು 30 ಮೀಟರ್ ನ ದೂರಕ್ಕೋಸ್ಕರ ಉಪಯುಕ್ತವಾಗಿವೆ. ಉರುಟು, ಕಚ್ಚು, ಪ್ಲೇನ್ ಮತ್ತು ಸರ್ಫೇಸ್ ನ ಹೋಲಿಕೆಯ ಬಿಂದುಗಳ ಅಳತೆಯನ್ನು ಸಿ.ಎಮ್.ಎಮ್. ಅಥವಾ ಪೊರ್ಟೆಬಲ್ ಸಿ.ಎಮ್.ಎಮ್. ನಂತೆಯೇ ಮಾಡಲಾಗುತ್ತದೆ. ತಮಗೆ ಬೇಕಾಗಿರುವ ವೈಶಿಷ್ಟ್ಯಗಳಲ್ಲಿ ಪ್ರೋಬ್ ಇಡಿ ಮತ್ತು ಕ್ಲಿಕ್ ಮಾಡಿರಿ.

ಚಿತ್ರ ಕ್ರ. 6 : ಹೆಚ್ಚು ದೂರದ ಸ್ಕ್ಯಾನರ್

ದೂರದ ಹಂತದ ಸ್ಕ್ಯಾನರ್

ಈ ಹಿಂದೆ ಪ್ರಕಟಿಸಲಾಗಿರುವ ಲೇಖನದಲ್ಲಿ ಈ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ತಿಳಿಸಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಅಡಗಿರುವ ತತ್ವವು ಯಾವುದೇ ಇನ್ನಿತರ ಲೇಸರ್ ಸ್ಕ್ಯಾನರ್ ನಂತೆಯೇ ಇರುತ್ತದೆ. ಆದರೆ ಹಂತವು ದೊಡ್ಡದಾಗಿರುತ್ತದೆ ಮತ್ತು ಬಳಸಿರುವ ತಂತ್ರಜ್ಞಾನ ಆಪ್ಟಿಕಲ್ ಅಥವಾ LIDAR ಗೆ ಆಧರಿಸಿರುವುದು ಸಾಧ್ಯ. ಈ ಉಪಕರಣಗಳಲ್ಲಿ ಸಂಪೂರ್ಣ ವಿಮಾನ ಅಥವಾ ಹಡಗುಗಳನ್ನು ಸ್ಕ್ಯಾನ್ ಮಾಡುವ ಸಾಮರ್ಥ್ಯವಿರುತ್ತದೆ ಮತ್ತು ಇದನ್ನು ಹೆಚ್ಚಾಗಿ ಅವಲಂಬಿಸಲಾಗುತ್ತದೆ. ವಿಮಾನಗಳ ರೆಕ್ಕೆ, ಹಡಗಿನ ಚೌಕಟ್ಟು, ಸಬ್ ಮರಿನ್, ಸಂರಕ್ಷಣಾ ಪಡೆಗೆ ಬೇಕಾಗುವ ಉಪಕರಣಗಳ ಅಳತೆಯನ್ನು ಅನೇಕ ಸಲ ಇಂತಹ ಹೆಚ್ಚು ದೂರದ ಹಂತದ ಸ್ಕ್ಯಾನರ್ ಮೂಲಕವೇ ಮಾಡಲಾಗುತ್ತದೆ.

ಬೇರೆಬೇರೆ ಬ್ರ್ಯಾಂಡ್ ನ ದೂರದ ಹಂತಗಳ ಸ್ಕ್ಯಾನರ್ ನಲ್ಲಿ ಅನೇಕ ವಿಧದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಲಾಗಿರುತ್ತದೆ. ಆದರೆ ಅದರ ಕೆಲಸವು ಒಂದೇ ರೀತಿಯಲ್ಲಿರುತ್ತದೆ. ಟಾರ್ಗೆಟೆಡ್ ವಸ್ತುಗಳು ಅಥವಾ ಸರ್ಫೇಸ್ ಸ್ಕ್ಯಾನ್ ಮಾಡಿ ಅದರ ಬಿಂದುಗಳ ಒಂದು ಸೆಟ್ (ಪಾಯಿಂಟ್ಸ್ ಕ್ಲೌಡ್) ಒಟ್ಟು ಮಾಡುವುದು. ಒಮ್ಮೆ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರುವ ಸೆಟ್ ಲಭ್ಯವಾದಲ್ಲಿ ಅದನ್ನು CAD ಫೈಲ್ ನೊಂದಿಗೆ ಪರೀಕ್ಷೆ ಅಥವಾ ತುಲನೆ ಅಥವಾ ರಿವರ್ಸ್ ಇಂಜಿನಿಯರಿಂಗ್ ಗೋಸ್ಕರ ಹೊಸ CAD ಫೈಲ್ ತಯಾರಿಸುವುದು, ಈ ರೀತಿಯ ಮುಂದಿನ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

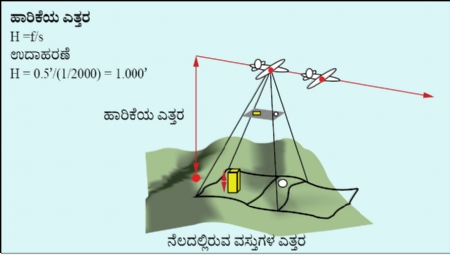

ಚಿತ್ರ ಕ್ರ. 7 : ಫೊಟೋಗ್ರೆಮೆಟ್ರಿ ಅಳತೆ

ಫೊಟೋಗ್ರಾಮೆಟ್ರಿ

ಬೃಹತ್ ಭಾಗಗಳ ಅಳತೆಯು ಇನ್ನಷ್ಟು ಜನಪ್ರಿಯವಾದ ಒಂದು ತಂತ್ರವಾಗಿದೆ. ಇದೇ ಫೊಟೋಗ್ರಾಮೆಟ್ರಿ. ಇದರಲ್ಲಿ ಫೊಟೋಗ್ರಾಫಿಕ್ ಉಪಕರಣಗಳ ಬಳಕೆ ಮತ್ತು ಫೋಟೊಗ್ರಾಫಿಕ್ ಚಿತ್ರಗಳಲ್ಲಿ ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳುವ ವ್ಯವಸ್ಥೆಯು ಒಳಗೊಂಡಿರುತ್ತದೆ. ನಿಖರವಾದ 3D ಅಳತೆ ಮಾಹಿತಿಯು ಲಭಿಸಿದ ನಂತರ ಫೊಟೋಗ್ರಾಮೆಟ್ರಿಯ ಉಪಯೋಗವನ್ನು ಆಪ್ಟಿಕಲ್ ಡಿಜಿಟೈಜರ್ ನೊಂದಿಗೆ ಮಾಡಿರುವುದರಿಂದ ಅಪೇಕ್ಷಿತ ರೀತಿಯ ಉತ್ತಮ ಪರಿಣಾಮವು ಲಭಿಸುತ್ತದೆ.

ಇದಕ್ಕೆ ಸೂಕ್ತ ಉದಾಹರಣೆ ಎಂದರೆ, ಒಂದು ದೊಡ್ಡ ಉರುಟಾದ ಎಂಟೆನಾ. ಫೊಟೊಗ್ರಾಮೆಟ್ರಿ ಬಳಸಿ ಅದನ ಅಳತೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಬಳಕೆಗಾರರು ಎಂಟೆನಾ ದಲ್ಲಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಬಿಂದಿವಿನಲ್ಲಿ ಕೋಡೆಡ್ ಸ್ಟಿಕರ್ ಅಂಟಿಸುತ್ತಾರೆ. ಕ್ಯಾಮೆರಾ ಮುಲಕ ಒಂದು ಫೋಟೊ ಕ್ಲಿಕ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಸಂಬಂಧಪಟ್ಟ ಸಾಫ್ಟ್ ವೇರ್, ಎಲ್ಲ ಕೋಡೆಡ್ ಸ್ಟಿಕರ್ ನ ಸ್ಥಾನಗಳನ್ನು ಜಾಮೆಟ್ರಿಕಲ್ X, Y, Z ಬಿಂದುಗಳಲ್ಲಿ ರೂಪಾಂತರಿಸುತ್ತದೆ. ಇದನ್ನು 3D ಯ ಅಳತೆಗೋಸ್ಕರ ಬಳಸಬಹುದಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 8 : ಥಿಯೊಡೋಲೈಟ್ ಬಳಸಿ ಅಳತೆ

ಥಿಯೋಡೋಲೈಟ್

ಬೃಹತ್ ಭಾಗಗಳ ಅಳತೆಯಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುವ ಉಪಕರಣವೆಂದರೆ ಥಿಯೋಡೋಲೈಟ್. ಇದನ್ನು ಟೋಟಲ್ ಸ್ಟೇಶನ್ ಎಂಬುದಾಗಿಯೂ ಕರೆಯುತ್ತಾರೆ. ಇದು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಅಳತೆಯ ಉಪಕರಣವಾಗಿದೆ. ಥಿಯೋಡೋಲೈಟ್ ನ್ನು ಕಟ್ಟಡಗಳ ನಿರ್ಮಾಣ ಮತ್ತು ಹೆವಿ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ಕಳೆದ ಅನೇಕ ವರ್ಷಗಳಿಂದ ಬಳಸಲಾಗುತ್ತಿದೆ. ಹಾಗೆಯೇ ಇದು ಏರೋಸ್ಪೇಸ್ ನಲ್ಲಿಯೂ ತುಂಬಾ ಜನಪ್ರಿಯವಾಗಿದೆ. ಥಿಯೋಡೋಲೈಟ್ ಇದು ಹಾರಿಝಾಂಟಲ್ ಮತ್ತು ವರ್ಟಿಕಲ್ ಕೋನವನ್ನು ಅಳೆಯುತ್ತದೆ. ಅಲ್ಲದೇ ಇದರ ಮೂಲಕ ಅಳತೆಯ ಟಾರ್ಗೆಟ್ ಇರುವ ವಸ್ತುಗಳ ಸ್ಥಾನವನ್ನು ಟ್ರ್ಯಾಂಗ್ಯುಲೇಟ್ ಮಾಡುವಲ್ಲಿ ಸಹಕರಿಸುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಥಿಯೋಡೋಲೈಟ್ ನಲ್ಲಿ ಅಳತೆಯ ಅರ್ಥವನ್ನು ಕೆಲಸದ ಮ್ಯಾನ್ಯುವಲ್ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಅತ್ಯಾಧುನಿಕ ಥಿಯೋಡೋಲೈಟ್ ಪ್ರಗತ 3D ಅಳತೆಯ ಸಾಫ್ಟ್ ವೇರ್ ನೊಂದಿಗೆ ಜೋಡಿಸಬಹುದಾಗಿದೆ.

ಬೃಹತ್ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯಲ್ಲಿ ಇನ್ನಿತರ ಅನೇಕ ದಾರಿಗಳಿವೆ. ಆದರೆ ಈ ಲೇಖನದಲ್ಲಿ ಕೇವಲ ಯಾವಾಗಲೂ ಬಳಸಲಾಗುವ ಅಳತೆಯ ಉಪಕರಣಗಳ ಮಾಹಿತಿಯನ್ನು ನೀಡಲಾಗಿದೆ. ಇದರಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಉಪಕರಣದ ಶಕ್ತಿಶಾಲಿಯಾದ ಸಾಮರ್ಥ್ಯವಿರುವ ಅತ್ಯಂತ ಪ್ರಗತ ಸಾಫ್ಟ್ ವೇರ್ ನೊಂದಿಗೆ ಜೋಡಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ, ಈ ಜಾಗವನ್ನು ನಿರ್ದೇಶಿಸಬೇಕು. ಇದರ ಪ್ರಮುಖ ಕಾರಣವೆಂದರೆ ಈ ಅಳತೆಯಲ್ಲಿ ಬಳಸಲಾಗುವ 3D CAD ಮಾಡೇಲ್ ಅಂದರೆ ಬಹು ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಇಂಜಿನಿಯರಿಂಗ್ ಮಾಹಿತಿ ಕೂಡಿರುವ ಬೃಹತ್ ಫೈಲ್ ಗಳಿರುತ್ತವೆ. ಪ್ರಗತ ಸಾಫ್ಟ್ ವೇರ್ ಇದ್ದಲ್ಲಿ ಬಳಕೆಗಾರರು ಇಂತಹ ದೊಡ್ಡ ಫೈಲ್ ತಮ್ಮ ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿ ತೆಗೆದುಕೊಂಡು ಅದನ್ನು ಸಹಜವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ನಿರ್ವಹಿಸುತ್ತಾರೆ. ತಾವೆಲ್ಲರೂ ಈ ಲೇಖನವನ್ನು ಮೆಚ್ಚಿದ್ದಿರಿ, ಅಲ್ಲದೇ ಈ ಲೇಖನದಿಂದ ತಮಗೆ ಅತ್ಯುಪಯುಕ್ತವಾದ ಮಾಹಿತಿಯು ಸಿಕ್ಕಿದೆ, ಎಂಬ ವಿಶ್ವಾಸವು ನನಗಿದೆ.

9096387622

akulkarni@polyworks.in

ಅಮರ್ ಕುಲಕರ್ಣಿ ಇವರು ಪಾಲಿವರ್ಕ್ಸ್ ಇಂಡಿಯಾ ಕಂಪನಿಯ ಉಪಾಧ್ಯಕ್ಷರಾಗಿದ್ದಾರೆ (ಸೇಲ್ಸ್). ಅವರಿಗೆ ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ವಿಶೇಷವಾಗಿ ಆಟೊಮೋಟಿವ್, ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಹೆವಿ ಇಂಜಿನಿಯರಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಅತ್ಯಾಧುನಿಕವಾದ ಕ್ಯಾಡ್/ಕ್ಯಾಮ್ ಮತ್ತು 3D ಪ್ರಾಡಕ್ಟ್ ಡಿಸೈನ್ ಸಾಫ್ಟ್ ವೇರ್ ತಂತ್ರದ 20 ವರ್ಷ ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.