ಸಿ.ಎಮ್.ಎಮ್. ಒಂದು ವಿಚಾರ

05 Oct 2021 10:38:03

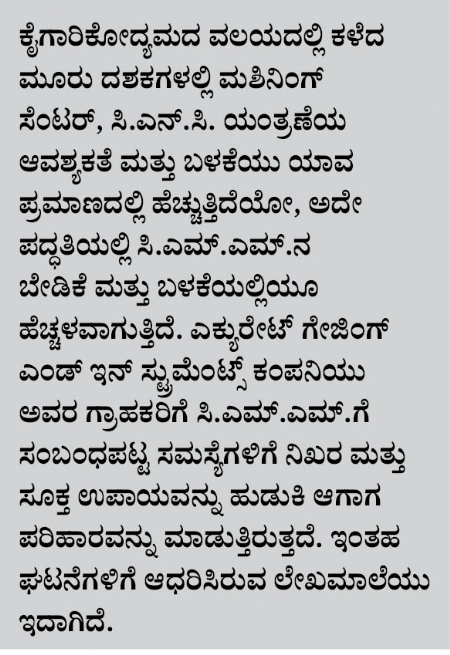

ಶ್ರೀ ಆಟೋ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಕರಾದ ಶ್ರೀನಿವಾಸನ್ ಇವರು ಯಾವುದೊಂದು ಚಿಂತೆಯಲ್ಲಿದ್ದರು. ಕಳೆದ ವರ್ಷವಿಡಿ ಒದ್ದಾಡಿ ಅನೇಕ ಅಡಚಣೆಗಳನ್ನು ಎದುರಿಸಿ ಮತ್ತು ನಿರಂತರವಾಗಿ ವಿಚಾರಣೆ ಮಾಡುತ್ತಿದ್ದ ಪ್ರೊಜೆಕ್ಟ್ ಗಳು ಕೈತಪ್ಪಿ ಹೋಗುತ್ತವೆಯೋ, ಎಂಬ ಸ್ಥಿತಿಯು ಉದ್ಭವಿಸಿತ್ತು. ಮೂರು ಭಾಗಗಳಲ್ಲಿ ವಿಂಗಡಿಸಿ, ಸೆಮಿ ಅಸೆಂಬಲ್ ಮಾಡಿ ಕಳಿಸಿರುವ ಗಿಯರ್ ಬಾಕ್ಸ್ ನ (ಚಿತ್ರ ಕ್ರ. 1) ಮೊದಲ ಕನ್ಸೈನ್ ಮೆಂಟ್ ಜಮಶೇದ್ ಪುರದಿಂದ ತಿರಸ್ಕರಿಸಲಾಗಿತ್ತು. ನಮ್ಮ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಕಣ್ಣಿನಲ್ಲಿ ಎಣ್ಣೆ ಹಾಕಿ ಪರೀಕ್ಷಿಸಿರುವ ಹತ್ತು ಗಿಯರ್ ಬಾಕ್ಸ್ ಗಳ ಅಸೆಂಬ್ಲಿಯನ್ನು ತಿರಸ್ಕರಿಸಲಾಗಿದ್ದರಿಂದ ಎರಡೂ ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿದ್ದ ಪ್ರೊಜೆಕ್ಟ್ ನ ಮುಂದಿನ ಯೋಜನೆಯು ಅಸ್ತವ್ಯಸ್ತವಾಗಿತ್ತು.

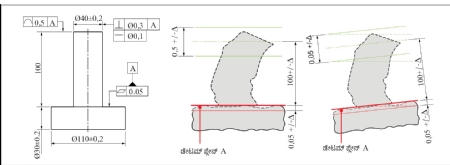

ಚಿತ್ರ ಕ್ರ. 1 : ಗಿಯರ್ ಬಾಕ್ಸ್

ಪ್ರೊಜೆಕ್ಟ್ ಮ್ಯಾನೆಜರ್ ನ ಹೇಳಿಕೆಯಂತೆ ಗ್ರಾಹಕರ ಲ್ಯಾಬ್ ಗೆ ನೇರವಾಗಿ ಭೇಟಿ ನೀಡಿ ಮಾಪನಗಳು ಮತ್ತು ಅಳತೆಗಳನ್ನು ಸ್ವಂತ ಪರಿಶೀಲಿಸದೇ ಈ ತೊಡಕು ದೂರವಾಗಲಾರದು, ಎಂದು ಅವರಿಗೆ ಮನವರಿಕೆಯಾಗಿತ್ತು. ಆದರೆ ಇದಕ್ಕೋಸ್ಕರ ‘ಅಭಿನವ ಉದ್ಯೋಗ’ ಈ ಕಂಪನಿಯ ಸಹಾಯವು ಬೇಕಾಗುತ್ತಿತ್ತು. ಶ್ರೀ ಆಟೋ ಇವರ ಐದೂ ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ‘ಅಭಿನವ ಉದ್ಯೋಗ’ ಇವರ ಸ್ವದೇಶದಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುವ ಸಿ.ಎಮ್.ಎಮ್. ಕಾರ್ಯಗತವಾಗಿತ್ತು. ಅವರು ‘ಅಭಿನವ ಉದ್ಯೋಗ’ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾದ ವಿಜಯ್ ದೇಶಮುಖ್ ಇವರ ಮೊಬೈಲ್ ನಂಬರ್ ಹುಡುಕಿದರು. ಗ್ರಾಹಕರು ಕರೆ ಮಾಡಿದಲ್ಲಿ ಮೂರು ರಿಂಗ್ ಆಗುವುದರೊಳಗೆ ದೇಶಮುಖ್ ಇವರು ಫೋನ್ ಎತ್ತುತ್ತಾರೆ, ಎಂಬುದು ಅವರಿಗೆ ತಿಳಿದಿತ್ತು.

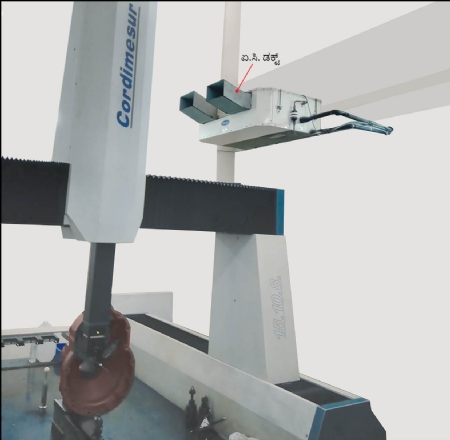

ಚಿತ್ರ ಕ್ರ. 3-ಎ : ರಿಯರ್ ಫೇಸ್ ಚಿತ್ರ ಕ್ರ. 3-ಬಿ : ಫ್ರಂಟ್ ಫೇಸ್

“ನಮಸ್ಕಾರ ಶ್ರೀನಿವಾಸನ್ ಸಾಹೆಬ್ರೇ, ಏನು ಸಹಾಯ ಮಾಡಲಿ?” ಎಂದು ವಿಜಯ್ ಕೇಳಿದರು.

“ದೇಶಮುಖ್ ಸಾಹೆಬ್ರೇ, ನಿಮಗೆ ನಮ್ಮ ಹೊಸ ಗಿಯರ್ ಬಾಕ್ಸ್ ಕುರಿತಾದ ಮಾಹಿತಿ ಇದೆ. ಈ ಗಿಯರ್ ಬಾಕ್ಸ್ ನ್ನು ಮೂರು ಪಾರ್ಟ್ ಒಟ್ಟು ಮಾಡಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಮೂರೂ ಪಾರ್ಟ್ ನಾವು ನಮ್ಮ ಕಾಸ್ಟಿಂಗ್ ನಿಂದಲೇ ಫಿನಿಶ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿಕೊಡುತ್ತೇವೆ. ಆದರೆ ಈ ಹೊಸ ಆಕಾರದ ಗಿಯರ್ ಬಾಕ್ಸ್ ಪ್ರೊಜೆಕ್ಟ್ ನಲ್ಲಿ ಇನ್ನೊಂದು ಅಂಶವಿದೆ. ಸಂಪೂರ್ಣ ಅಸೆಂಬ್ಲಿ ಜಮ್ ಶೇದ್ ಪುರದಲ್ಲಿರುವ ಗ್ರಾಹಕರಲ್ಲಿ ತಯಾರಾಗುತ್ತದೆ. ಆದರೆ ನಮಗೆ ಮೂರೂ ಹೌಸಿಂಗ್ ಒಟ್ಟು ಮಾಡಿ ಅದರ ಓವರ್ ಆಲ್ ಅಳತೆಯನ್ನು ಮಾಡಿ ಅದೇ ಸ್ಥಿತಿಯಲ್ಲಿ ಪ್ಯಾಕ್ ಮಾಡಿ ಅವರಲ್ಲಿಗೆ ಕಳುಹಿಸಬೇಕಾಗುತ್ತದೆ. ನಮ್ಮ ಪ್ರಾಡಕ್ಷನ್ ನ ಮೊದಲ ಹತ್ತು ಗಿಯರ್ ಬಾಕ್ಸ್ ಗಳ ಬ್ಯಾಚ್ ಎಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಪರಿಶೀಲಿಸಿ ಕಲಿಸಿದೆವು. ಆದರೆ ಎಲ್ಲ ಗಿಯರ್ ಬಾಕ್ಸ್ ಗಳನ್ನು ಅಲ್ಲಿಯೇ ತಿರಸ್ಕರಿಸಲಾಯಿತು. ನಾವು ಪ್ರೊಟೊಟೈಪ್ ಕಳುಹಿಸುವಾಗ ಬೇರೆಬೇರೆ ಕಳಿಸಿದ್ದೆವು. ಆದರೆ ಅದಕ್ಕೆ ಮುಂದೆ ಅಲ್ಲಿ ಪಾರ್ಟ್ ಅಸೆಂಬಲ್ ಮಾಡಿ ರೀಡಿಂಗ್ ‘ಓಕೆ’ ಬಂದಿತ್ತು. ವ್ಯಾಲ್ಯೂ ಪ್ಯಾಕೇಜ್ ನ ಶೀರ್ಷಿಕೆಯಲ್ಲಿ ನಾವು ಈ ಪಾರ್ಟ್, ಹಾರ್ಡ್ ವೇರ್ ಮುಂತಾದ ಎಲ್ಲ ಅಸೆಂಬಲ್ ಮಾಡಿಯೇ ಕಳುಹಿಸಬೇಕು, ಎಂಬ ಒತ್ತಾಯವು ಗ್ರಾಹಕರಿಂದಲೇ ಬಂದಿತ್ತು, ಅದನ್ನು ನಾವೂ ಮನ್ನಿಸಿದ್ದೆವು. ಇದರಿಂದಾಗಿ ನಮ್ಮ ವ್ಯವಸಾಯದಲ್ಲಿಯೂ ಹೆಚ್ಚಳವಾಗಬಲ್ಲದು, ಎಂಬ ವಿಚಾರ ನಮ್ಮದಾಗಿತ್ತು. ಅಸೆಂಬಲ್ ನ ಸ್ಥಿತಿಯಲ್ಲಿಯೇ ಪ್ಯಾಕ್ ಮಾಡಿ ಕಳಿಸಿದ ನಂತರ ಸಾರಿಗೆಯಿಂದಾಗಿ ಕೆಲವು ಡಿಸ್ಟಾರ್ಶನ್ ಗಳು ಉದ್ಭವಿಸಿವೆ ಏನೋ? ಸ್ಟ್ರೆಸ್ ರಿಲೀವಿಂಗ್ ನಮ್ಮಲ್ಲಿ ಸರಿಯಾಗಿತ್ತು, ಇದರಿಂದಾಗಿ ಈ ಸಮಸ್ಯೆಗೆ ಪ್ಯಾಕಿಂಗ್ ಬದಲಾಯಿಸುವುದೇ? ನಮ್ಮ ಪ್ರೊಜೆಕ್ಟ್ ಮ್ಯಾನೆಜರ್ ಶಿಂದೆ ಇಂದೇ ಹಿಂತಿರುಗಿದ್ದಾರೆ. ಈ ಹುಡುಕಾಟದಲ್ಲಿ ನಮಗೆ ನಿಮ್ಮ ಆವಶ್ಯಕತೆ ಇದೆ. ನಿಮ್ಮಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವವರು ಶಿಂದೆ ಇವರನ್ನು ನಾಳೆ ನಮ್ಮಲ್ಲಿ ಭೇಟಿಯಾಗಲಿ ಮತ್ತು ಒಟ್ಟಿಗೆ ಸೇರಿ, ಅವರೊಂದಿಗೆ ಮಾತುಕತೆಯನ್ನು ಮಾಡಿದ ನಂತರ ಜಮ್ ಶೇದ್ ಪುರಕ್ಕೆ ಹೋದರೆ ಒಳ್ಳೆಯದು, ಎಂಬ ವಿಚಾರವು ನನ್ನ ಗಮನಕ್ಕೆ ಬಂತು.

“ಓ.ಕೆ. ಸರ್, ನಾವು ನಾಳೆಯೇ ನಮ್ಮ ಕಂಪನಿಯ ಸಿಬ್ಬಂಧಿಯನ್ನು ಕಳುಹಿಸುತ್ತೇನೆ. ನಾವು ಈ ಪ್ರಾಬ್ಲೇಮ್ ಖಂಡಿತವಾಗಿಯೂ ಪರಿಹರಿಸೋಣ. ನಾನು ಚೆಕ್ ಮಾಡುತ್ತೇನೆ. ಆದರೆ ಮೋಹನ್ ನನ್ನೇ ಅಲ್ಲಿಗೆ ಕಳುಹಿಸುವುದು, ಎಂಬ ವಿಚಾರ ಮಾಡುತ್ತಿದ್ದೇನೆ. ಏನಿದ್ದರೂ ನಾಳೆ ನಿರ್ಧರಿಸುತ್ತೇನೆ,’ ಎಂದು ಹೇಳಿ ವಿಜಯ್ ಫೋನ್ ಕೆಳಗಿಟ್ಟನು.

***

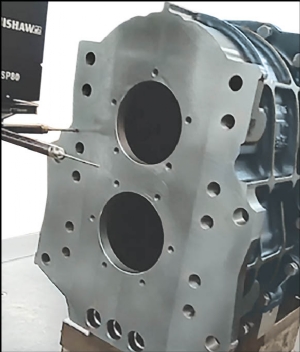

ಚಿತ್ರ ಕ್ರ. 2 : ಸಿ.ಎಮ್.ಎಮ್. ರೂಮ್

‘ಅಭಿನವ’ ಇವರ ಕಸ್ಟಮರ್ ಸರ್ವಿಸ್ ಹೆಡ್ ಮೋಹನ್ ಮತ್ತು ಶ್ರೀ ಆಟೋ ಇವರ ಶಿಂದೆ ಜಮ್ ಶೇದ್ ಪುರದ ಕಾರ್ಖಾನೆಯ ಗೇಟ್ ತನಕ ತಲುಪಿದರು. ಆಗ ಮಧ್ಯಾಹ್ನದ ಎರಡು ಗಂಟೆಯಾಗಿತ್ತು. ಗೇಟ್ ನಲ್ಲಿರುವ ಎಲ್ಲ ತಾಂತ್ರಿಕ ಅಂಶಗಳನ್ನು ಮತ್ತು ಸುರಕ್ಷೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಉಪಕರಣೆಗಳನ್ನು ಸ್ವಾಧೀನ ಪಡಿಸಿ ವಿಸ್ತಾರವಾದ ಕಾರ್ಖಾನೆಯೊಳಗಿರುವ ಗೇಜ್ ಲ್ಯಾಬೋರೇಟರಿಯಲ್ಲಿ ಅವರು ತಲುಪಿದರು. ಆಗ ಇಬ್ಬರಿಗೆ ಸಿಕ್ಕಾಪಟ್ಟೆ ಬೆವರು ಬಂದಿತ್ತು. ಸಿ.ಎಮ್.ಎಮ್. ಅಳತೆಯ ಮಾಡುವ ಲ್ಯಾಬ್ ಪ್ರಮುಖರಾದ ಪಾಂಡೆ ಇವರು ಅವರನ್ನು ಸಿ.ಎಮ್.ಎಮ್. ರೂಮ್ ನಲ್ಲಿಯೇ ಖುರ್ಚಿಯಲ್ಲಿ ಕುಳ್ಳಿರಿಸಿದರು. ಲ್ಯಾಬ್ ನಲ್ಲಿರುವ ತಂಪಾದ ಹವಾಮಾನದಿಂದಾಗಿ ಅವರಿಗೆ ಖುಷಿಯಾಯಿತು.

ಮೋಹನ್ ಸಂಪೂರ್ಣ ಲ್ಯಾಬ್ ನ ನಿರೀಕ್ಷಣೆಯನ್ನು ಮಾಡಿದನು. “ಈ ಲ್ಯಾಬ್ ನಲ್ಲಿ ಏ.ಸಿ.ಯ ಡಕ್ಟ್ (ಚಿತ್ರ ಕ್ರ. 2) ಒಂದೇ ಬದಿಯಲ್ಲಿ ತರಲಾಗಿದೆಯೇ?”, ಎಂದು ಅವನು ಹಿಂದಿಯಲ್ಲಿ ಕೇಳಿದನು.

“ಸರ್, ಎಡ ಬದಿಯಲ್ಲಿ ಸಂಪೂರ್ಣ ಮಶಿನ್ ಶಾಪ್ ಇದೆ. ಏ.ಸಿ. ಯುನಿಟ್ ಅಲ್ಲಿ ಬಲ ಬದಿಯಲ್ಲಿ ಇರುವುದರಿಂದ ನೇರವಾಗಿ ಅಲ್ಲಿಂದಲೇ ಡಕ್ಟ್ ಎರಡು ಜಾಗದಲ್ಲಿ ಒಳಗೆ ಬಿಡಲಾಗಿವೆ.” ಎಂಬ ಮಾಹಿತಿಯನ್ನು ಪಾಂಡೆ ಹೇಳಿದರು.

“ಒಂದು ಗಿಯರ್ ಬಾಕ್ಸ್ ಸಿ.ಎಮ್.ಎಮ್.ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿದೆ. ರೀಡಿಂಗ್ ಮಾಡೋಣವೇ?” ಅವನು ಕೇಳಿದನು.

“ನನಗೆ ಮೊದಲು ಅಳತೆಯನ್ನು ಮಾಡುವ ಪ್ರೊಗ್ರಾಮ್ ತೋರಿಸುತ್ತಿರೋ?” ಮೋಹನ್ ಕೇಳುತ್ತಾನೆ.

ಪಾಂಡೆ ಪಾರ್ಟ್ ಡ್ರಾಯಿಂಗ್ ಮತ್ತು ಪ್ರೊಗ್ರಾಮ್ ನ ಕಾಪಿ ಇರುವ ಫೈಲ್ ತಂದನು. “ಇದನ್ನು ಗಿಯರ್ ಬಾಕ್ಸ್ ನ ಮೂರೂ ಭಾಗಗಳಲ್ಲಿ ಜೋಡಿಸಲಾಗಿದೆ. ಒಟ್ಟು ಉದ್ದ 700 ಮಿ.ಮೀ. ಇದೆ. ಎತ್ತರ ಮತ್ತು ಅಗಲ ಸುಮಾರು 350 ಮಿ.ಮೀ. ಇದೆ. ಆದರೆ ಅದಕ್ಕೆ ಅಷ್ಟೇನು ಮಹತ್ವವಿಲ್ಲ. ಎದುರಿನಲ್ಲಿರುವ ಪ್ಲೇನ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿರುವ ಫೇಸ್ ಇದು ರೇಫರನ್ಸ್ ಆಗಿದೆ. ಗಿಯರ್ ಬಾಕ್ಸ್ ಮುಂಭಾಗದಲ್ಲಿ ಕೆಳಗೆ V ಆಕಾರದ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬ್ಲಾಕ್ ನಲ್ಲಿ ಇಡಲಾಗಿದೆ ಮತ್ತು ಹಿಂಭಾಗದಲ್ಲಿ ಟೇಪರ್ ಕಾಸ್ಟಿಂಗ್ ಭಾಗದ ಕೆಳಗೆ ಅಡ್ಜಸ್ಟೇಬಲ್ ಸ್ಕ್ರೂ ಜ್ಯಾಕ್ ಇಡಲಾಗಿದೆ. ನಾವು ಪಾರ್ಟ್ ಒಳಗೆ ತರುವ ಮುಂಚೆ ಸೋಕಿಂಗ್ ರೂಮ್ ನಲ್ಲಿ ನಾಲ್ಕು ಗಂಟೆ ಇಡುತ್ತೇವೆ, ನಂತರ ಒಳಗಿನ ಅಳತೆಗಳನ್ನು ಮಾಡುತ್ತೇವೆ.

ಈ ಸಂಪೂರ್ಣ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಎರಡು ಮಹತ್ವದ ಅಳತೆಗಳಿವೆ. ಒಂದೆಂದರೆ ಫ್ರಂಟ್ ಫೇಸ್ ಸಮತಟ್ಟುತನ (ಸ್ಟ್ರೇಟ್ ನೆಸ್). ಅದು 10 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕು. ಇನ್ನೊಂದು ಅಂದರೆ ಈ ಪ್ಲೇನ್ ನ ರೆಫರನ್ಸ್ ನಿಂದ ಗಿಯರ್ ಬಾಕ್ಸ್ ನ ಫ್ರಂಟ್ ಮತ್ತು ರಿಯರ್ ಬೋರ್ ನ (ಚಿತ್ರ ಕ್ರ. 3-ಎ ಮತ್ತು 3-ಬಿ) ಕಾಂನ್ಸೆಂಟ್ರಿಸಿಟಿ ಒಟ್ಟು 50 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕು. ಈ ಅಳತೆಗಲಿಗೆ ಪ್ರೋಬ್ ಮೂಲಕ ನಾವು ಫ್ರಂಟ್ ಫೇಸ್ ನಲ್ಲಿ 4+8 ಹೀಗೆ 12 ರೀಡಿಂಗ್ ಮಾಡುತ್ತೇವೆ ಮತ್ತು ಎರಡೂ ಬೋರ್ ಗಳಲ್ಲಿ ಪ್ರತಿಯೊಂದು 4 ಪಾಯಿಂಟ್ ಗಳಲ್ಲಿ ರೀಡಿಂಗ್ ಮಾಡುತ್ತೇವೆ.

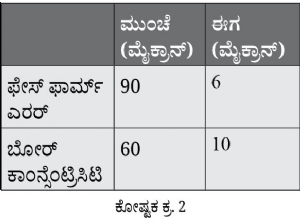

ಈ ತನಕ ನಾವು 8 ಗಿಯರ್ ಬಾಕ್ಸ್ ಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಿದೆವು. ಎಲ್ಲದರ ಫ್ರಂಟ್ ಫೇಸ್ ಗೆ ಮತ್ತು ಬೋರ್ ಗೆ ಎರಡೂ ಕಡೆಗಳಲ್ಲಿ ರಿಜೆಕ್ಷನ್ ಆಗಿದೆ. ಫೇಸ್ ನಲ್ಲಿ ಫಾರ್ಮ್ ಎರರ್ 20 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು ಹೋಗುತ್ತದೆ ಮತ್ತು ಬೋರ್ ರೀಡಿಂಗ್ ನಲ್ಲಿ ಇನ್ನೂ ದೊಡ್ಡ ಸಮಸ್ಯೆ ಇದೆ. ಅದರ ಕಾಂನ್ಸೆಟ್ರಿಸಿಟಿ 90 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು ಇದ್ದೇ ಇದೆ, ಆದರೆ ಬೇರೆ ಬೇರೆ ಸಮಯದಲ್ಲಿ ಮಾಡಿರುವ ರೀಡಿಂಗ್ ನಲ್ಲಿ 50 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು ವ್ಯತ್ಯಾಸ ಇದೆ. ಇನ್ನೊಂದು ಅಂದರೆ ಇದರಲ್ಲಿ ನಿರಂತರತೆ ಇಲ್ಲ. ಬೆಳಿಗ್ಗೆ, ಮಧ್ಯಾಹ್ನ ಅಥವಾ ಸಂಜೆ ರೀಡಿಂಗ್ ಮಾಡಿದರೂ ಕೂಡಾ ಒಂದೇ ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಬೇರೆಬೇರೆ ಫಲಿತಾಂಶವು ಬರುತ್ತದೆ. ಆದರೆ ಒಂದು ವೇಳೆ ವ್ಯತ್ಯಾಸ ಇದ್ದರೂ ಕೂಡಾ ಎಲ್ಲ ಭಾಗಗಳು ಟಾಲರನ್ಸ್ ಗಿಂತ ಹೆಚ್ಚಿವೆ, ಇದು ಮಾತ್ರ ಖಂಡಿತ,” ಎಂದು ಈ ತನಕದ ಸ್ಥಿತಿಯನ್ನು ಪಾಂಡೆ ವಿವರಿಸಿ ಹೇಳಿದರು.

ಮೋಹನ್ ಮಾತ್ರ ಸ್ವಲ್ಪ ಸಮಯ ವಿಚಾರ ಮಾಡುತ್ತಾ ನಿಂತು ಹೇಳಿದನು, “ನಾವು 5 ಗಿಯರ್ ಬಾಕ್ಸ್ ಗಳ ರೀಡಿಂಗ್ ಪಡೆಯೋಣ.,” ಪಾಂಡೆ ಮತ್ತು ಶಿಂದೆ ಇಬ್ಬರೂ ಆಯ್ತು ಎಂದು ಹೇಳಿದರು. ಮೊದಲನೆಯ ಜಾಬ್ ಮತ್ತೆ ಅಳವಡಿಸಿ ಪಾಂಡೆ ಇವರು ಹೇಳಿದಂತೆ ಅವರು ಮತ್ತೆ ರೀಡಿಂಗ್ ಪಡೆದರು.

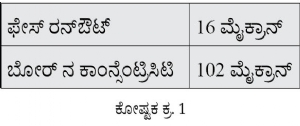

(ಕೋಷ್ಟಕ ಕ್ರ. 1).

ಮೊದಲ ಜಾಬ್ ಪೂರ್ತಿಯಾಗುತ್ತಿದ್ದಂತೆ, “ನನಗೆ ಅನಿಸಿದ ಕೆಲವು ವಿಚಾರಗಳನ್ನು ಹೇಳುತ್ತೇನೆ. ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೊದಲಾಗಿ ನಾವು ಇಷ್ಟು ದೊಡ್ಡ ಅಸೆಂಬ್ಲಿಯ ಫೇಸ್ ನ ರೀಡಿಂಗ್ ಮಾಡುವಾಗ ಕೇವಲ 12 ಪಾಯಿಂಟ್ ಪಡೆಯುತ್ತೇವೆ, ಇದು ಮಾತ್ರ ತಾಂತ್ರಿಕ ದೃಷ್ಟಿಯಲ್ಲಿ ಯೋಗ್ಯವಲ್ಲ. ಒಂದು ಫೇಸ್ ಮತ್ತು ಅದರೊಂದಿಗೆ ಎದುರುಬದುರಾಗಿ ಕೆಲವು ರೀಡಿಂಗ್ ಗಳನ್ನು ಅಳೆಯಲಾಗುತ್ತದೆ, ಆಗ ಫೇಸ್ ನ ಅಳತೆಯಲ್ಲಿ ಕೆಲವು ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಮಾಡಿದಲ್ಲಿ ಮುಂದಿನ ಅಳತೆಗಳು ತಪ್ಪಾಗುತ್ತವೆ,” ಎಂದು ಹೇಳುತ್ತಾನೆ. ಈ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 4 : ಫೇಸ್/ ಎದುರುಬದುರಿನ ರೀಡಿಂಗ್ ನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ

“ಆದರೆ ಈ ಮಶಿನ್ ಗೆ 8 ವರ್ಷಗಳು ಪೂರ್ತಿಯಾಗಿವೆ ಮತ್ತು ಇದು ಉಚ್ಚಗುಣಮಟ್ಟದ ನಿಖರತೆ ಇರುವ ಮಶಿನ್ ಆಗಿದೆ. ಇದರಲ್ಲಿ ನಾವು ಈ ತನಕ ಇದೇ ರೀತಿಯಲ್ಲಿ ಅಳತೆಯನ್ನು ಮಾಡುತ್ತಿದ್ದೇವೆ ಮತ್ತು ಜಾಬ್ ‘ಓಕೆ’ ಆಗುತ್ತಿದ್ದವು.,” ಎಂಬುದಾಗಿ ಪಾಂಡೆ ಹೇಳಿದರು.

“ನಾವು ಈ ಮುಂಚೆ ಈ ಹೊಸ ಅಸೆಂಬ್ಲಿಯ ಅಳತೆಯಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸದ ಕಾರಣಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕು,” ಎಂದು ಮೋಹನ್ ಹೇಳಿದನು. “ಈ ಗಿಯರ್ ಬಾಕ್ಸ್ ಈ ತನಕದ ಯಂತ್ರಭಾಗಗಳಿಗಿಂತ ತುಂಬಾ ದೊಡ್ಡದಾಗಿದೆ. ಅದು ಫ್ರಂಟ್ ಫೇಸ್ ನಲ್ಲಿ ಇಂಜಿನ್ ನ ಹಿಂಭಾಗದಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ (ಕ್ಲ್ಯಾಂಪ್). ಆದ್ದರಿಂದಲೇ ಈ ಫೇಸ್ ನ ರೀಡಿಂಗ್ ಮಹತ್ವದ್ದಾಗಿದೆ. ಹಾಗೆಯೇ ಇಂಜಿನ್ ನ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಿಂದ ಬರುವ ಪವರ್ ಡ್ರೈವ್ ಪಾರ್ಟ್ A ಯ ಫ್ರಂಟ್ ಬೋರ್ ಮತ್ತು ಪಾರ್ಟ್ C ಯ ರಿಯರ್ ಬೋರ್ ಇವುಗಳಲ್ಲಿ ಬೇರಿಂಗ್ ನ ಆಧಾರವನ್ನು ನೀಡಿ, ಸೀಲ್ ಹಚ್ಚಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಗಮನಿಸಿದಾಗ ಇವೆರಡೂ ಬೋರ್ ಒಂದೇ ಸೆಂಟ್ರಲ್ ಲೈನ್ ನಲ್ಲಿ ಅಂದರೆ ಕಾಂನ್ಸೆಂಟ್ರಿಕ್ ಇರುವುದು ಅತ್ಯಾವಶ್ಯವಾಗಿದೆ. ಪಾರ್ಟ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗಲೂ ಇದೇ ರೆಫರನ್ಸ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಾವು ಕೇವಲ ನಾಲ್ಕು-ನಾಲ್ಕು ರೀಡಿಂಗ್ ಪಡೆದು ರಿಜಲ್ಟ್ ನೀಡುವ ಬದಲಾಗಿ ಈ ರೀತಿಯಲ್ಲಿ ತುಂಬಾ ಮಹತ್ವದ ಅಪ್ಲಿಕೇಶನ್ ನಲ್ಲಿ ಸ್ಕ್ಯಾನಿಂಗ್ ಬಳಸಬೇಕು.”

“ಆದರೆ ಸ್ಕ್ಯಾನಿಂಗ್ ಗೆ ಯಾವ ಮಾನದಂಡಗಳನ್ನು ಅಳವಡಿಸಬೇಕು?” ಎಂದು ಪಾಂಡೆ ಕೇಳಿದನು.

“ISO 16610-21 ರಂತೆ ನಾವು ಫ್ರಂಟ್ ಫೇಸ್ 1 ಮಿ.ಮೀ.ನ ರಿಝೋಲ್ಯುಶನ್ ನಿಂದ ಮತ್ತು 5 ಮಿ.ಮೀ./ ಸೆಕಂಡು ಈ ವೇಗದಲ್ಲಿ ಸ್ಕ್ಯಾನ್ ಮಾಡಬೇಕು. ಇದೇ ಪದ್ಧತಿಯಿಂದ ಎರಡೂ ಬೋರ್ ನ ರೀಡಿಂಗ್ ಪಡೆಯಬೇಕು,” ಎಂದು ಮೋಹನ್ ಎಲ್ಲರಿಗೂ ಹೇಳಿದನು.

ಸ್ವಲ್ಪ ಸಮಯ ವಿಚಾರ ವಿನಿಮಯ ಮತ್ತು ರೇಫರನ್ಸ್ ನೋಡಿದ ನಂತರ ಇದೇ ಪದ್ಧತಿಯಲ್ಲಿ ಮೂವರ ವಿಚಾರವೂ ಒಂದೇ ಆಯಿತು. ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡುವಾಗ ರಾ ಡಾಟಾ ಸಿಗುತ್ತದೆ. ‘Zeiss Calypso Advanced – Filters and Outliers Guidelines’ ಇದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರಲ್ಲಿರುವ 50% ಮಿತಿಗಿಂತ ಹೆಚ್ಚಿರುವ ರೀಡಿಂಗ್ (ಔಟ್ ಲಾಯರ್ಸ್) ತೆಗೆದು ಹಾಕುವುದು, ಇದಕ್ಕೆ ಎಲ್ಲರೂ ಒಪ್ಪಿಗೆಯನ್ನು ನೀಡಿದರು.

“ನಾನು ನಮ್ಮ ಕ್ವಾಲಿಟಿ ಮ್ಯಾನೆಜರ್ ನೊಂದಿಗೆ ಮಾತನಾಡುತ್ತೇನೆ. ಅವರ ಮನ್ನಣೆಯು ಈ ಪದ್ಧತಿಗೆ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ,” ಎಂದು ಪಾಂಡೆ ಹೇಳಿದನು. “ತೊಂದರೆ ಇಲ್ಲ. ಏನಾದರೂ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ನಾವೆಲ್ಲರೂ ಅವರನ್ನು ಭೇಟಿ ಮಾಡೋಣ,” ಎಂದು ಮೋಹನ್ ಹೇಳಿದನು.

ಕ್ವಾಲಿಟಿ ಮ್ಯಾನೆಜರ್ ನೊಂದಿಗೆ ಮೂವರೂ ಒಟ್ಟಿಗೆ ಮಾತುಕತೆಯನ್ನು ಮಾಡಿದರು. ಎಲ್ಲ ಮಾಹಿತಿ ಮತ್ತು ಹಿನ್ನೆಲೆಯನ್ನು ತಿಳಿದುಕೊಂಡಾಗ ಅವರಿಗೂ ತಾಂತ್ರಿಕ ಸಲಹೆಯು ಸೂಕ್ತವೆನಿಸಿತು.

“ನೀವು ರೀತಿಯಲ್ಲಿ ಎಲ್ಲ ಜಾಬ್ ಗಳನ್ನು ಪರಿಶೀಲಿಸಿ ಮತ್ತು ಸಂಜೆ ಮನೆಗೆ ಹೋಗುವ ಮುಂಚೆ ನಾವು ಮತ್ತೆ ಭೇಟಿಯಾಗೋಣ,” ಎಂದು ಕ್ವಾಲಿಟಿ ಮ್ಯಾನೆಜರ್ ಹೇಳಿದನು.

***

ಕ್ವಾಲಿಟಿ ಮ್ಯಾನೆಜರ್ ಸಾಹೆಬ್ರ ಅಪ್ಪಣೆಯಂತೆ ಈ ಮೂವರೂ ಮುಂದಿನ ಜಾಬ್ ಗಳನ್ನು ಪರಿಶೀಲಿಸಲು ಪ್ರಾರಂಭಿಸಿದರು. ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡಿದ ನಂತರ ಮೊದಲ ಜಾಬ್ ನ ಫೇಸ್ ಗೋಸ್ಕರ ಇರುವ ಅಳತೆಗಳನ್ನು ನೋಡಿದರು. ರಾ ಡಾಟಾ ನೋಡಿದಾದ ಫೇಸ್ ಗೆ 40 ಮೈಕ್ರಾನ್ ಫಾರ್ಮ್ ಎರರ್ ಕಾಣುತ್ತಿತ್ತು. ಐಎಸ್ಓ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳಂತೆ 50% ಮಿತಿಗಿಂತ ಹೆಚ್ಚಿರುವ ರೀಡಿಂಗ್ ಕಳೆದು 180 ಪಾಯಿಂಟ್ ಗಳು ಉಳಿದವು. ಈ 180 ಪಾಯಿಂಟ್ ಗಳಿಂದ ಫಾರ್ಮ್ ಎರರ್ ಕೇವಲ 6 ಮೈಕ್ರಾನ್ ಕಂಡುಬಂತು.

(ಕೋಷ್ಟಕ ಕ್ರ. 2).

ಹಾಗೆಯೇ ಎರಡೂ ಬೋರ್ ನಲ್ಲಿ ಸ್ಕ್ಯಾನಿಂಗ್ ಮಾಡಿ ಮತ್ತು ಮಿತಿಗಿಂತ ಹೆಚ್ಚಿರುವ ರೀಡಿಂಗ್ ಕಳೆದು ಪ್ರತಿಯೊಂದು 40 ಪಾಯಿಂಟ್ ಗಳ ಲಭಿಸಿದವು. ಅವುಗಳ ಸಂಖ್ಯಾಶಾಸ್ತ್ರದ ಉತ್ತರ ಕೇವಲ 10 ಮೈಕ್ರಾನ್ ಬಂತು.

ಮುಂದಿನ 5 ಗಿಯರ್ ಬಾಕ್ಸ್ ಈ ಮೂವರೂ ಮೇಲಿನ ರೀತಿಯಂತೆ ಪರೀಕ್ಷಿಸಿದರು. ಇದರ ಹೊರತಾಗಿ ಕೆಲವು ಬಾಕ್ಸ್ ಒಮ್ಮೆ ಅಳತೆಗಳನ್ನು ಮಾಡಿದ ನಂತರ ಮತ್ತೆ ಅದೇ ಜಾಗದಿಂದ ಅಲುಗಾಡಿಸಿ ಮತ್ತೆ ಪರಿಶೀಲಿಸಿದರು. ಅದೇ ಸಮಯದಲ್ಲಿ ಎಲ್ಲರೂ ಮಾಡಿರುವ ರೀಡಿಂಗ್ ಮೇಲಿನ ರೇಂಜ್ ನಲ್ಲಿಯೇ ಸಿಕ್ಕಿತು.

ಕ್ವಾಲಿಟಿ ಮ್ಯಾನೆಜರ್ ಸಾಹೆಬ್ರು ಕೇಬಿನ್ ನಲ್ಲಿ ಚರ್ಚೆ ಮಾಡುತ್ತಿರುವಾಗ ಮೋಹನ್ ಮೇಲಿನ ವಿಶ್ಲೇಣಣೆಯನ್ನು ಮತ್ತೊಮ್ಮೆ ತಿಳಿಸಿ ಹೇಳಿದವು. ಎಲ್ಲರ ವಿಚಾರಗಳು ಒಂದೇ ಆದ ನಂತರ ಅವನು ಕೇಳಿದನು, “ಇಲ್ಲಿ ಶ್ರೀ ಆಟೋ ಇವರ ಶಿಂದೆ ಸಾಹೆಬ್ರು ಇದ್ದಾರೆ. ನಾನು ಇನ್ನೂ ಎರಡು ಅಂಶಗಳನ್ನು ತಿಳಿಸಲು ಇಚ್ಛೆ ಪಡುತ್ತೇನೆ. ಒಪ್ಪಿಗೆ ಇದೆಯೇ?”

“ಹೇಳ್ರಿ, ಇದೇನು ಕೇಳಬೇಕೇ? ಖಂಡಿತವಾಗಿ ಹೇಳಿ,” ಶಿಂದೆ ಹೇಳಿದರು. ಮ್ಯಾನೆಜರ್ ಮತ್ತು ಪಾಂಡೆ ಇಬ್ಬರೂ ಹೌದು ಎಂಬುದಾಗಿ ತಲೆ ಅಲ್ಲಾಡಿಸಿದರು.

“ಈ ಸಿ.ಎಮ್.ಎಮ್. ಲ್ಯಾಬ್ ನಲ್ಲಿ ರೂಮ್ ನ ಉಷ್ಣಾಂಶವು ಕೇವಲ ನಾಲ್ಕು ಜಾಗದಿಂದಲೇ ಪಡೆಯಲಾಗುತ್ತದೆ. ಅದರ ಆಕಾರವನ್ನು ವೀಕ್ಷಿಸಿದಲ್ಲಿ ಕನಿಷ್ಠ 12 ಜಾಗದಲ್ಲಿ ಪ್ರೋಬ್ ಇರಲೇಬೇಕು. ಇದರಿಂದಾಗಿ ರೂಮ್ ನಲ್ಲಿ ಬೇರೆಬೇರೆ ಜಾಗದಲ್ಲಿ ಉಷ್ಣಾಂಶವು ಹೇಗೆ ಬದಲಾಗುತ್ತದೆ, ಎಂಬುದು ತಿಳಿಯಬಲ್ಲದು.

ಸಿ.ಎಮ್.ಎಮ್. ರೂಮ್ ನಲ್ಲಿ ಏಸಿಯ ಡಕ್ಟ್ ಕೇವಲ ಬಲ ಬದಿಯಿಂದ ಬಂದಿವೆ. ಸಾಧ್ಯವಾದಲ್ಲಿ ಇನ್ನೊಂದು ಡಕ್ಟ್ ಅಳವಡಿಸಿ ಮಶಿನ್ ನ ಎಡ ಬದಿಯಲ್ಲಿಯೂ ತಂಪಾದ ಗಾಳಿ ಬರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಸಂಪೂರ್ಣ ಲ್ಯಾಬ್ ನಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯ ವಾತಾವರಣ ಹೆಚ್ಚು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇರಬಲ್ಲದು. ನೀವು ಮೊದಲ ಮತ್ತು ನಂತರದ ಹವಾಮಾನವನ್ನು ನೊಂದಾಣಿಸಿ ವ್ಯತ್ಯಾಸವನ್ನು ನೋಡಬಲ್ಲಿರಿ,” ಎಂದು ಮೋಹನ್ ಹೇಳಲು ಪ್ರಾರಂಭಿಸಿದನು.

“ಇನ್ನೊಂದು ಅಂಶವೆಂದರೆ ಗಿಯರ್ ಬಾಕ್ಸ್ ಪರೀಕ್ಷಿಸುವಾಗ ಮ್ಯಾಗ್ನೆಟಿಕ್ ಬ್ಲಾಕ್ ಮತ್ತು ಒಂದು ಸ್ಕ್ರೂ ಜ್ಯಾಕ್ ನ ಹೊರತಾಗಿ ಈ ಗಿಯರ್ ಬಾಕ್ಸ್ ಗೆ ಯೋಗ್ಯವಾದ ಆಧಾರವೂ ಸಿಗಬಲ್ಲದು, ಇಂತಹ ಒಂದು ಫಿಕ್ಸ್ಚರ್ ಮಾಡಬೇಕು. ಇದರಿಂದಾಗಿ ಜಾಬ್ ಅಳವಡಿಸುವಾಗ ಇರುವ ತೊಡಕುಗಳನ್ನು ನೀಗಿಸಬಹುದು. ಅಳತೆಗಳೂ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಸಿಗಬಲ್ಲವು ಮತ್ತು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಗಿಯರ್ ಬಾಕ್ಸ್ ಅಪ್ಪಿ ತಪ್ಪಿ ತಳ್ಳಲ್ಪಟ್ಟರೂ ಕೂಡಾ ಅದು ಬೀಳಲಾರದು. ಗ್ರೆನೈಟ್ ಸರ್ಫೇಸ್ ಪ್ಲೇಟ್ ಮತ್ತು ಆಪರೇಟರ್, ಇವರಿಬ್ಬರ ಸುರಕ್ಷೆಯ ನಿಟ್ಟಿನಲ್ಲಿ ಅದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ,” ಎಂದು ಹೇಳಿ ಮೋಹನ್ ಸ್ವಲ್ಪ ಸಮಯ ನಿಂತನು. ತಾನು ಹೇಳುತ್ತಿರುವ ಅಂಶಗಳು ಎದುರಿನಲ್ಲಿರುವವರಿಗೆ ಖಂಡಿತವಾಗಿ ಮನವರಿಕೆಯಾಗಬಲ್ಲವು ಎಂಬುದನ್ನು ಅವರೆಡೆಗೆ ನೋಡಿಯೇ ತಿಳಿಯಿತು.

“ಅಲ್ಲದೇ ವ್ಯವಸ್ಥಾಪಕರಿಬ್ಬರೂ ಕೂಡಾ ವಿಚಾರ ಮಾಡಿ, ಗಿಯರ್ ಬಾಕ್ಸ್ ಅಸೆಂಬಲ್ ಮಾಡಿ ಪರೀಕ್ಷಿಸುವುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ಬಿಡಿಸಿ ಇಂಜಿನ್ ನಲ್ಲಿ ಅಸೆಂಬಲ್ ಮಾಡುವುದು ಇಂತಹ ಕೆಲಸದ ರೀತಿಯು ಎಲ್ಲ ಬಾಕ್ಸ್ ಗಳ ಕುರಿತು ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆಯೇ, ಎಂಬ ವಿಚಾರ ಮಾಡಬೇಕು. ನನ್ನ ಅನಿಸಿಕೆಯಂತೆ ಇದೊಂದು ಅನಾವಶ್ಯಕವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಇದರಲ್ಲಿ ಕೇವಲ ಇನ್ಸ್ ಪೆಕ್ಷನ್ ಮಾಡಲು ಸಮಯವು ವ್ಯಯವಾಗುತ್ತಿದೆ ಮತ್ತು ವ್ಯಾಲ್ಯೂ ಎಡಿಶನ್ ಆಗುವುದಿಲ್ಲ. ಈ ಬಾಕ್ಸ್ ನ ಮೂರು ಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಆಗುತ್ತಿದೆ. ವೈಯಕ್ತಿಕವಾಗಿ ಅಳತೆಗಳು ತುಂಬಾ ಯೋಗ್ಯ ಪ್ರಮಾಣದಲ್ಲಿವೆ. ಅಸೆಂಬ್ಲಿ ಮಾಡುವಾಗ ಯೋಗ್ಯ ಜಾಗದಲ್ಲಿ ಡಾವೆಲ್ ಬಳಸಲಾಗಿದೆ. ಆದ್ದರಿಂದ ಈ ಅಸೆಂಬ್ಲಿ ಮಾಡಿದ ನಂತರದ ಅಳತೆಗಳು ತಪ್ಪಾಗುವುದು ಸಾಧ್ಯವಿಲ್ಲ. ಎಲ್ಲ ಬ್ಯಾಚ್ 100% ಪರೀಕ್ಷಿಸುವುದಕ್ಕಿಂತ ನೀವು ಸ್ವಲ್ಪ ಸಮಯ ಸ್ಯಾಂಪಲ್ ಆಡಿಟ್ ಮಾಡಿ ನಂತರವೇ ಈ ಸ್ಟೆಪ್ ಪೂರ್ತಿ ತೆಗೆದುಹಾಕಬಲ್ಲರಿ, ಎಂಬುದೇ ನನ್ನ ವಿಚಾರವಾಗಿದೆ. ಅಂತಿಮವಾಗಿ ನಿರ್ಧಾರವು ನಿಮ್ಮದೇ ಸರಿ,” ಎಂದು ಮೋಹನ್ ತನ್ನ ವಿಚಾರಗಳನ್ನು ಮಂಡಿಸಿದನು.

“ಮೋಹನ್, ನೀವು ಹೇಳುವುದು ನನಗೆ ಮನವರಿಕೆಯಾಗಿದೆ. ನಾವು ನಮ್ಮ ಮತ್ತು ಶ್ರೀ ಆಟೋ ಇವರ ಅಡಳಿತ ಮಂಡಳಿಯೊಂದಿಗೆ ಮಾತನಾಡಿ ಇದರಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುತ್ತೇವೆ. 100% ಇನ್ ಸ್ಪೆಕ್ಷನ್ ಈ ಪದ್ಧತಿಯು ತುಂಬಾ ಜನರಿಗೆ ಧೈರ್ಯವನ್ನು ನೀಡುತ್ತಿದೆ. ಆದರೆ ಇದರಿಂದ ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಉಪಯೋಗವಾಗಬಲ್ಲದು, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕು. ಅರ್ಥಾತ್ ಇದರಿಂದಾಗಿ ಪ್ರಕ್ರಿಯೆಯ ಒಟ್ಟು ಖರ್ಚಿನಲ್ಲಿ ಗಮನಾರ್ಹ ಬದಲಾವಣೆಯಾಗಬಲ್ಲದು,” ಎಂದು ಮ್ಯಾನೆಜರ್ ಧೈರ್ಯ ತುಂಬಿದ ಮಾತನ್ನು ಹೇಳುತ್ತಾನೆ. “ನಿಮ್ಮ ಮೊದಲ ಸೂಚನೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿಯೂ ನಾವು ಕೆಲಸ ಮಾಡುತ್ತೇವೆ. ಅನೇಕ ವರ್ಷಗಳಲ್ಲಿ ಸಿ.ಎಮ್.ಎಮ್. ಬಳಸುತ್ತಿದ್ದೆವು, ಆದರೂ ಕೂಡಾ ಹೊಸ ಭಾಗಗಳ ಕ್ಲಿಷ್ಟತೆಯ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ನಮಗೆ ಯಾವ ಪದ್ಧತಿಯನ್ನು ಬಳಸಬೇಕು ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬಹುದು. ನೀವು ನೀಡಿದ ಸಹಕಾರ್ಯಕ್ಕೆ ನಾವು ಧನ್ಯವಾದಗಳು. ನನಗೆ ಒಂದು ಅಂಶದ ಕುರಿತು ಮೆಚ್ಚುಗೆಯನ್ನು ತಿಳಿಸಬೇಕು ಅನಿಸುತ್ತಿದೆ. ಅದೆಂದರೆ ಎದುರಲ್ಲಿ ಕುಳಿತಿರುವ ಇಬ್ಬರೂ ಗ್ರಾಹಕರು ದೀರ್ಘಕಾಲಾವಧಿಯಲ್ಲಿ ನಮ್ಮೊಂದಿಗೆ ವ್ಯವಹಾರವನ್ನಿಟ್ಟುಕೊಂಡಿದ್ದಾರೆ. ಅವರ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಲು ಹೇಳಲು ನನಗೆ ವಿಶೇಷವಾದ ಧೈರ್ಯ ಮತ್ತು ತಿಳುವಳಿಕೆ ಇರಬೇಕು ಅನಿಸುತ್ತಿದೆ. ಆದರೆ ನೀವು ನಮ್ಮ ಈ ರೀತಿಯ ಅನುಭವದಿಂದ ಇದನ್ನು ಪಡೆದಿದ್ದೀರಿ. ಸೋ ಕೀಪ್ ಇಟ್ ಅಪ್.”

***

(ತಾಂತ್ರಿಕ ವಿವರಣೆ : ಮೋಮಿನ್ ಎ.ವೈ., ಅಪ್ಲಿಕೇಶನ್ ಎಂಡ್ ಟ್ರೇನಿಂಗ್ ಹೆಡ್, ಎಕ್ಯುರೇಟ್ ಗೇಜಿಂಗ್ ಎಂಡ್ ಇನ್ ಸ್ಟ್ರುಮೆಂಟ್ಸ್ ಪ್ರೈ.ಲಿ.)

(ಸೂಚನೆ : Zeiss Calypso Advanced – Filters and outliers guidelines ಈ ಗೈಡ್ ಲೈನ್ ನ ಪ್ರತಿಯು ಈ ಲೇಖಕರಲ್ಲಿ ಲಭ್ಯವಿದೆ. ಇಚ್ಛಿಸುವ ಓದುಗರು ದಯವಿಟ್ಟು ಇ-ಮೇಲ್ ಮೂಲಕ ಲೇಖಕರನ್ನು ಸಂಪರ್ಕಿಸಬೇಕು.)

9764955599

achyut.medhekar@gmail.com

ಅಚ್ಯುತ್ ಮೇಢೇಕರ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಉತ್ಪಾದನೆ ಮತ್ತು ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯ ವಲಯದಲ್ಲಿ ಸುಮಾರು 42 ವರ್ಷಗಳ ಅನುಭವವಿದೆ.