ಕಟ್ ಟ್ಯಾಪಿಂಗ್/ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಇವುಗಳ ಹೋಲಿಕೆ

11 Oct 2021 17:19:32

ಚಿಕ್ಕ ವ್ಯಾಸವಿರುವ ರಂಧ್ರಗಳಿಗೆ ಒಳಭಾಗದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ಮತ್ತು ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು ವಿವರವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡಿ ಅದರಿಂದ ನಿರ್ಮಿಸಲ್ಪಡುವ ಥ್ರೆಡ್ ಗಳ ಗುಣಮಟ್ಟ, ಟೂಲ್ ಗಳ ಗರಿಷ್ಠ ಪ್ರಮಾಣದ ಬಾಳಿಕೆ, ಉತ್ಪಾದಕತೆ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ ಈ ಮಾನದಂಡಗಳ ಕುರಿತಾದ ಹೋಲಿಕೆಯನ್ನು ಪ್ರಸ್ತುತ ಪಡಿಸುವ ಲೇಖನ.

ಟ್ಯಾಪಿಂಗ್ ಇದೊಂದು ಸುಲಭ ಮತ್ತು ಸಾಮಾನ್ಯವಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಚಿಕ್ಕ ವ್ಯಾಸದ ರಂಧ್ರಗಳಲ್ಲಿರುವ ಕಚ್ಚುಗಳಿಗೆ (ಥ್ರೇಡ್) ಮಾಡಲು ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ಯಾವ ಆಕಾರದಲ್ಲಿ ಮಾಡಬೇಕೋ, ಅದರ ಮಿರರ್ ಇಮೇಜ್ ಇರುವ ಕಚ್ಚುಗಳ ಟ್ಯಾಪಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಮೊದಲಾಗಿ ಯಂತ್ರಭಾಗಗಳ (ಕಂಪೋನಂಟ್) ಮಟೀರಿಯಲ್, ಮಶಿನ್ ನ ವಿವರಗಳು, ಯಾವ ವಿಧದ ರಂಧ್ರಗಳನ್ನು (ಒಂದು ಬದಿ ಮುಚ್ಚಿರುವುದೋ ಅಥವಾ ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರವೋ) ಮಾಡುವುದಾಗಿದೆ. ಲುಬ್ರಿಕಂಟ್ ಯಾವುದಿದೆ, ಮುಂತಾದ ಮಹತ್ವದ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳ ವಿಚಾರ ಮಾಡಿ ಟ್ಯಾಪ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಮಟೀರಿಯಲ್ ತುಂಡು ಮಾಡಿ (ಕಟ್) ಮತ್ತು ಮಟೇರಿಯಲ್ ಗೆ ಅಗತ್ಯವಿರುವ ಆಕಾರ (ಫಾರ್ಮ್) ನೀಡಿ, ಹೀಗೆ ಎರಡು ವಿಧದದಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಎರಡೂ ಪದ್ಧತಿಗಳಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ನಿಖರತೆಯೂ ಅಷ್ಟೇ ಆವಶ್ಯಕವಿರುತ್ತದೆ.

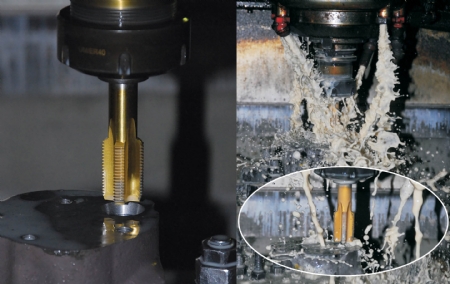

ಕಟ್ ಟ್ಯಾಪಿಂಗ್

ಕಟ್ ಟ್ಯಾಪಿಂಗ್

ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಟಾಲರನ್ಸ್ ಇರುವ ಕಚ್ಚುಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಹೆಚ್ಚು ಅಡೆತಡೆಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ. ಕೇವಲ ಸೂಕ್ಷ್ಮವಾದ ಮಟೀರಿಯಲ್ ನ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಅಡೆತಡೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್, ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಕ್ರೋಮಿಯಮ್ ನ ಪ್ರಮಾಣವು ಹೆಚ್ಚು ಇರುವುದರಿಂದ ವಿಶಿಷ್ಟ ಡಿಸೈನ್ ನ ಟ್ಯಾಪ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಬ್ಲೈಂಡ್ ಹೋಲ್, ಡೀಪ್ ಟ್ಯಾಪಿಂಗ್. ಇದರಲ್ಲಿ ಥ್ರೂ ಕೂಲಂಟ್ ಹೋಲ್ ಟ್ಯಾಪಿಂಗ್ ಮಾಡಿದಲ್ಲಿ ಕೂಲಂಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಪ್ರವಾಹಿತವಾಗಿ ಚಿಪ್ ಹೊರಗೆ ಬರುವಲ್ಲಿ ಸಹಕರಿಸುತ್ತದೆ.

ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

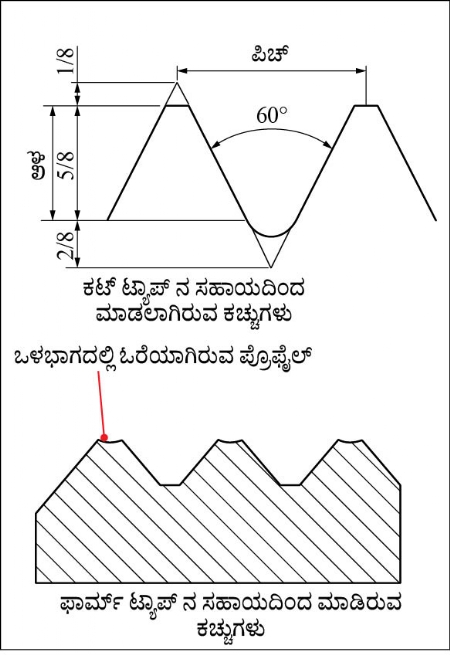

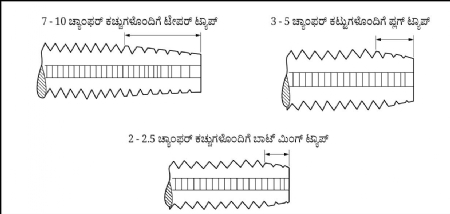

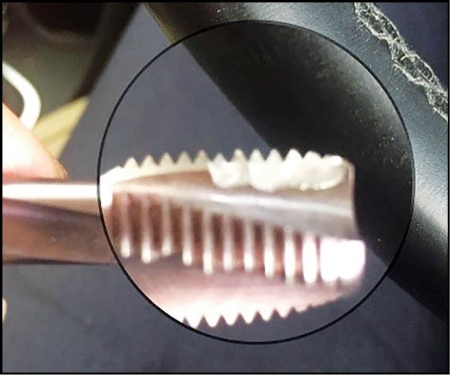

ಚಿತ್ರ ಕ್ರ. 1 : ಕಚ್ಚುಗಳ ಜಾಮೆಟ್ರಿಯಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ

ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟದ ಕಚ್ಚುಗಳಿಗೋಸ್ಕರ ಪ್ರೀ-ಟ್ಯಾಪಿಂಗ್ ಡ್ರಿಲ್ಲಿಂಗ್ ನಿರ್ದೋಷವಾಗಿ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಕಂಪನಗಳಿರುವಲ್ಲಿ ಅಥವಾ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಕೆಯಾಗುವಲ್ಲಿ ಫಾರ್ಮಿಂಗ್ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ. ಹೆಚ್ಚು ಶಕ್ತಿಯು (ಸ್ಟ್ರೆಂಥ್) ಬೇಕಾಗುವಲ್ಲಿ ಮತ್ತು ಮಟೀರಿಯಲ್ ಫಾರ್ಮಿಂಗ್ ಮಾಡಲು ಅನುಕೂಲವಿಲ್ಲದಿದ್ದಲ್ಲಿ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವುದು ಇನ್ನಷ್ಟು ಸೂಕ್ತ. ಉದಾಹರಣೆ, ಕನೆಕ್ಟಿಂಗ್ ರಾಡ್, ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತಹ ಅನೇಕ ಕ್ಲಿಷ್ಟ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಕಂಪನಗಳು, ಉಚ್ಚಮಟ್ಟದ ಒತ್ತಡ ಇಂತಹ ಅನೇಕ ಸವಾಲುಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಬಳಸಲಾಗುತ್ತದೆ.

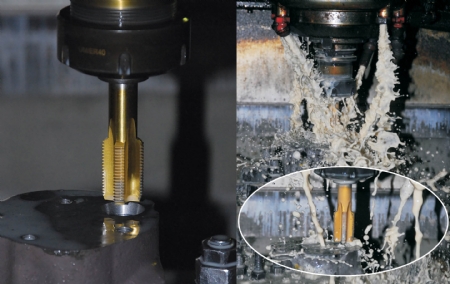

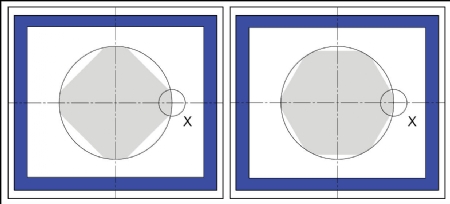

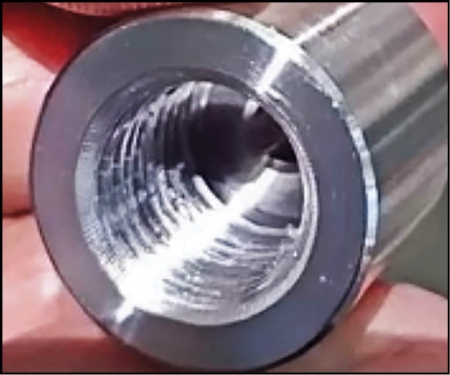

ಚಿತ್ರ ಕ್ರ. 2 : ಟ್ಯಾಪ್ ನ ರಚನೆ

ಫಾರ್ಮಿಂಗ್ ನಲ್ಲಿ ಮಟೀರಿಯಲ್ ಡಿಸ್ಪ್ಲೇಸ್ ಆಗಿ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ. ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಡ್ರಿಲ್ ಮಾಡಿರುವ ವ್ಯಾಸ (ಪಿಚ್ ಡಯಾಮೀಟರ್) ಶಾಶ್ವತವಾಗಿ ನಿಲ್ಲುತ್ತದೆ. ಆದೆ ಮೈನರ್ ವ್ಯಾಸವು ಬದಲಾಗುತ್ತದೆ. ಕೊಇಫಿಶಿಯಂಟ್ ಆಪ್ ಡಕ್ಟಿಲಿಟಿ ಕನಿಷ್ಠ 10% ಇದ್ದಲ್ಲಿ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಬಳಸಬೇಕು. ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಗೋಸ್ಕರ ಯಾವುಗಲೂ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಲೋಹಗಳಲ್ಲಿ ಫ್ಲುಯಿಡಿಟಿ (ಪ್ರವಾಹಕತೆ) ಇದ್ದಲ್ಲಿ ಮಾತ್ರವೇ ಫಾರ್ಮಿಂಗ್ ಆಗುತ್ತದೆ. ಕಚ್ಚುಗಳ ಉಚ್ಚ ಗುಣಮಟ್ಟವು ಈ ವಿಧದ ಟ್ಯಾಪಿಂಗ್ ನಿಂದ ಲಭಿಸುತ್ತದೆ. ಏನನ್ನೂ ಬದಲಾಯಿಸದೇ ಕಚ್ಚುಗಳ ಹಿಡಿತಕ್ಕೆ ಅಪೇಕ್ಷಿತ ಬಲವು (ಸ್ಟ್ರಿಪಿಂಗ್ ಸ್ಟ್ರೇಂಥ್) ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಲಭಿಸುತ್ತದೆ.

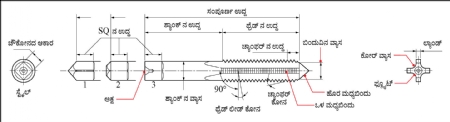

ಫಾರ್ಮ್ ಟೂಲ್ ನಿಂದ ತಯಾರಾಗಿರುವ ಕಚ್ಚು ಇವುಗಳ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ತುಂಬಾ ವ್ಯತ್ಯಾಸವು (ಚಿತ್ರ ಕ್ರ. 1) ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಪಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಮತ್ತು ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ಈ ಎರಡೂ ವಿಧದಲ್ಲಿ ತುದಿಯಲ್ಲಿ ಸಿಗುವ ಜಾಮೆಟ್ರಿ ಬೇರೆಬೇರೆಯಾಗಿರುತ್ತದೆ. ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನ ಕಚ್ಚುಗಳ ಬದಿಯು ಚೂಪಾಗಿರುತ್ತದೆ. ಆದರೆ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನ ಕಚ್ಚುಗಳ ಬದಿಗಳಲ್ಲಿ ಚಿಕ್ಕ ಕುಳಿಯು ಇರುತ್ತದೆ. ಫಾರ್ಮಿಂಗ್ ಮಾಡುವಾಗಿ ಎರಡೂ ಬದಿಗಳಿಂದ ಮಟೀರಿಯಲ್ ಹೊರಬರುವಾಗ ಅದು ಮಧ್ಯಭಾಗದಲ್ಲಿ ಎದುರುಬದುರಾಗಿ ಬಂದ ನಂತರ ಅಲ್ಲಿ ಹೊಂಡವು ಉಂಟಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 3 : ಅನೇಕ ವಿಧದ ಕಟಿಂಗ್ ಚ್ಯಾಂಫರ್

ಟ್ಯಾಪ್ ನ ರಚನೆ

ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಗೆ ಯಂತ್ರಣೆಯ ಬದಿಗಳು (ಕಟಿಂಗ್ ಎಡ್ಜ್) ಇರುತ್ತವೆ. ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಚ್ಯಾಂಫರ್ ಇರುವ ಮುಂಭಾಗದ ಕಚ್ಚುಗಳು (ಚಿತ್ರ ಕ್ರ. 2) ಪ್ರಮುಖ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಾಗಿರುತ್ತವೆ. ಇದು ಮಟೀರಿಯಲ್ಲ ತುಂಡು ಮಾಡುತ್ತದೆ ಮತ್ತು ಕಚ್ಚುಗಳನ್ನು ತಯಾರಿಸುತ್ತದೆ. ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಯಾವುದೇ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಇರುವುದಿಲ್ಲ. ಇದಕ್ಕೆ ಕಂಟೂರ್ ಗಳಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಚೂಪಾಗಿರುವ ತುದಿಗಳೂ ಇರುತ್ತವೆ. ಇದು ಕಾರ್ಯವಸ್ತುವಿನ ನೇರವಾಗಿ ಸಂಪರ್ಕದಲ್ಲಿ ಬರುವ ಭಾಗವಾಗಿದೆ. ಇದು ಮಟೀರಿಯಲ್ ಹೆಣೆಯುತ್ತದೆ (ಸ್ಕ್ವೀಜ್) ಮತ್ತು ಇದರಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ಪ್ರವಾಹಿತವಾಗಿ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ.

ಟ್ಯಾಪ್ ನ ವಿಧಗಳು

ವ್ಯಾಸ – ಪಿಚ್ = ಪ್ರೀ ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸೈಜ್, ಅಂದರೆ 6-1=5 ಮಿ.ಮೀ. ಆಗಿರುತ್ತದೆ. 5 ಮಿ.ಮೀ. ಮೈನರ್ ವ್ಯಾಸ ಇರುವಲ್ಲಿ ಅದು ಹಾಗೆಯೇ ನಿಲ್ಲುತ್ತದೆ. ಈ ಜಾಗದಲ್ಲಿ ಓವರ್ ಸೈಜ್ ಡ್ರಿಲ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. M6 x 1 ಗೋಸ್ಕರ ರಂಧ್ರದ ವ್ಯಾಸ 5 ಮಿ.ಮೀ. ಇರುತ್ತದೆ. ಫಾರ್ಮಿಂಗ್ ಮಾಡುವಾಗ ಅದು ಕಡಿಮೆಯಾಗಿ 5.1 ಮಿ.ಮೀ.ನಷ್ಟು ಇರುತ್ತದೆ, ಇದು ಟಾಲರನ್ಸ್ ಆಗಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಇನ್ನೊಂದು ಸಮಸ್ಯೆಯೆಂದರೆ, ಪ್ರತಿಯೊಂದಕ್ಕೆ ಮೈನರ್ ವ್ಯಾಸವು ಟಾಲರನ್ಸ್ ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಈ ಉದಾಹರಣೆಯಲ್ಲಿ ಅದು 4.9 ರಿಂದ 5.17 ಮಿ.ಮೀ.ಯಷ್ಟು ಸೀಮಿತವಾಗಿರಬೇಕು. ಅದು ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಂತರ ಲಭಿಸಿದರೂ ಕೂಡಾ ಅದರ ಕುರಿತು ಮುನ್ನೆಚ್ಚರಿಕೆಯನ್ನು ವಹಿಸುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಕಾರಣ ಈ ಕಚ್ಚುಗಳಲ್ಲಿ ಅಳವಡಿಸಲ್ಪಡುವ ಭಾಗದೊಂದಿಗೆ ಪಿಚ್ ಡಯಾಮೀಟರ್ ನಲ್ಲಿಯೇ ಸಂಪರ್ಕವಾಗುತ್ತಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸ್ಟ್ರಿಪಿಂಗ್ ಸ್ಟ್ರೆಂಥ್ ಸಿಗುತ್ತದೆ. ಇದರ ಸಂಬಂಧವು ಮೈನರ್ ವ್ಯಾಸದೊಂದಿಗೆ ಇರುವುದಿಲ್ಲ. ಇದರ ಕುರಿತು ವಿಚಾರ ಮಾಡಿಯೇ ಗರಿಷ್ಠ ಪ್ರಮಾಣದ ಟೂಲ್ ನ ಬಾಳಿಕೆಯನ್ನು ಪಡೆಯಲು ಯೋಗ್ಯವಾದ ಪ್ರೀ ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸೈಜ್ ನ ಕೋಷ್ಟಕವನ್ನು ಟ್ಯಾಪ್ ಉತ್ಪಾದಕರಲ್ಲಿ ಲಭ್ಯವಿರುತ್ತದೆ.

ಫಾರ್ಮ್ ಟ್ಯಾಪ್ ನ ಲಾಭಗಳು

ಫಾರ್ಮ್ ಪದ್ಧತಿಯಿಂದ ಮಾಡಿರುವ ಟ್ಯಾಪಿಂಗ್ ರಂಧ್ರಗಳ ನಿಖರತೆಯಲ್ಲಿ 100 ಶೇಕಡಾ ನಿರಂತರತೆಯು ಲಭಿಸುತ್ತದೆ. ಕಾರಣ ಅಲ್ಲಿ ಚಿಪ್ ಗಳು ಇರುವುದಿಲ್ಲ. ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ 10 ರಲ್ಲಿ 4 ಕಚ್ಚುಗಳಿಗೆ ಬೆಲ್ ಮೌಥಿಂಗ್ ಆಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಕಾರಣ ಟ್ಯಾಪ್ ಹಿಂತಿರುಗಿ ಬರುವಾಗ ಸಿಲುಕಿರುವ ಚಿಪ್ ಅದರೊಂದಿಗೆ ಬಂದಿರುವುದರಿಂದ ಕಚ್ಚುಗಳು ಓವರ್ ಸೈಜ್ ಆಗುತ್ತವೆ ಅಥವಾ ಚಿಪ್ ನಲ್ಲಿ ಸಿಲುಕು ಟ್ಯಾಪ್ ತುಂಡಾಗುತ್ತದೆ. ಇಂತಹ ಅನೇಕ ವಿಧದ ಅಂಶಗಳು ಸಂಭವಿಸುತ್ತಿರುತ್ತವೆ. ಫಾರ್ಮ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿರುವ ಚಿಪ್ ರಹಿತವಾಗಿರುವ ಕೆಲಸಗಳಿಂದಾಗಿ ಈ ಎಲ್ಲ ಸಮಸ್ಯೆಗಳು ಇಲ್ಲದಂತಾಗುತ್ತವೆ. ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಹೆಚ್ಚಿಸಿ ಉತ್ಪಾದಕತೆಯನ್ನು ವೃದ್ಧಿಸಬಹುದು. ಕಚ್ಚುಗಳ ಫಿನಿಶ್ ಒಳ್ಳೆಯದೇ ಸಿಗುತ್ತದೆ. ಥ್ರೆಡ್ ನ ಗುಣಮಟ್ಟವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಸ್ಟ್ರಿಪಿಂಗ್ ಸ್ರೆಂಥ್ ಮತ್ತು ಇನ್ನಿತರ ಅಂಶಗಳು ಒಳಗೊಂಡಿವೆ. ಅಪ್ರತ್ಯಕ್ಷವಾಗಿ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ 4 ಟ್ಯಾಪ್ ನ ಕೆಲಸವು ಒಂದೇ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಆಗುತ್ತದೆ.

ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಖರೀದಿಸುವಾಗ ಒಂದು ವೇಳೆ ಖರ್ಚು ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಿಂದ ಉಂಟಾಗುವ ಅಪ್ರತ್ಯಕ್ಷವಾದ ನಷ್ಟದ (ಟ್ಯಾಪ್ ತುಂಡಾಗುವುದು, ಕಚ್ಚುಗಳ ಗುಣಮಟ್ಟ, ಮಟೀರಿಯಲ್ ನ ರಿಜೆಕ್ಷನ್) ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಲ್ಲಿ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಅಂತಿಮವಾಗಿ ಅಗ್ಗವಾಗುತ್ತದೆ. ಇವುಗಳಲ್ಲಿ ಕಟಿಂಗ್ ಆಪರೇಶನ್ ಇಲ್ಲದಿದ್ದರಿಂದ ರಂಧ್ರಗಳಲ್ಲಿ ಟ್ಯಾಪ್ ತುಂಡಾಗುವಂತಹ ಸಮಸ್ಯೆ ಉಂಟಾಗುವುದಿಲ್ಲ. ಟ್ಯಾಪ್ ಒಳಗೆ ತುಂಡಾದಲ್ಲಿ ಅದನ್ನು ಹೊರಗೆ ತೆಗೆಯುವುದು ತುಂಬಾ ಜಟಿಲವಾದ ಕೆಲಸವಾಗಿರುತ್ತದೆ. ಕಾರಣ ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಟ್ಯಾಪ್ ಇವೆರಡೂ ಹಾಳಾಗುತ್ತವೆ.

ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಗೇಜ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವಾಗ ಮೊದಲ ಕಾರ್ಯವಸ್ತುವಿನಿಂದ ಅದನ್ನು ಅಂತಿಮ ಕಾರ್ಯವಸ್ತುವಿನ ತನಕ ಅಥವಾ ಮೊದಲ ರಂಧ್ರದಿಂದ ಅದನ್ನು ಕೊನೆಯ ರಂಧ್ರದ ತನಕ 100 ಶೇಕಡಾದಷ್ಟು ನಿರಂತರತೆಯು ಲಭಿಸಬಲ್ಲದು. ಟ್ಯಾಪಿಂಗ್ ನ ಉದ್ದವು ಅಪೇಕ್ಷೆಗಿಂತ ಕಡಿಮೆ ಲಭಿಸಲು ಪ್ರಾರಂಭವಾದಾಗ (ಅಂದರೆ 10 ಮಿ.ಮೀ. ನಷ್ಟು ಉದ್ದ 9.5 ಮಿ.ಮೀ. ಆಗಲಾರಂಭಿಸಿತು) ಟ್ಯಾಪ್ ನ ಸವೆತವು ಆಗಲಾರಂಭಿಸಿತು, ಎಂಬುದನ್ನು ಗಮನಿಸಿ ಟ್ಯಾಪ್ ಬದಲಾಯಿಸಬೇಕು. ಇದು ಫಾರ್ಮಿಂಗ್ ಟೂಲ್ ಇರುವುದರಿಂದ ಟ್ಯಾಪ್ ಗೆ ಮತ್ತೆ ಚೂಪುತನವನ್ನು ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಕಾರಣ ಅದನ್ನು ರೀಶಾರ್ಪನಿಂಗ್ ಮಾಡಿದಲ್ಲಿ ಅದರ ವ್ಯಾಸವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನ ಯಂತ್ರಣೆಯ ವೇಗ

ಇತ್ತೀಚೆಗೆ ಮ್ಯಾನ್ಯುವಲ್ ಟ್ಯಾಪಿಂಗ್ ನ ಪ್ರಮಾಣವು ತುಂಬಾ ಕಡಿಮೆ ಆಗುತ್ತಿದೆ. ಮಶಿನ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ವೇಗವು ಹೆಚ್ಚು ಸಿಗುತ್ತದೆ. ಆದರೆ ಅದರಲ್ಲಿಯೂ ಮಿತಿಗಳಿವೆ. ಫೋರ್ಜ್ಡ್ ಸ್ಟೀಲ್ ಗೋಸ್ಕರ 15 ಮೀಟರ್ ಪ್ರತಿ ನಿಮಿಷಕ್ಕಿಂತ ಹೆಚ್ಚು ವೇಗವಿದ್ದು ಅದು ನಡೆಯಲಾರದು. ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ 8-10 ಮೀಟರ್ ಪ್ರತಿ ನಿಮಿಷಕ್ಕಿಂತ ಹೆಚ್ಚು ವೇಗವು ಸೂಕ್ತವಲ್ಲ. ಒಂದು ವೇಳೆ ಗರಿಷ್ಠ ಪ್ಯಾರಾಮೀಟರ್ ಕೆಲಸ ಮಾಡುತ್ತಿದ್ದರೂ ಕೂಡಾ ಒಂದು ಟ್ಯಾಪ್ ಗೆ ಅದು ನಡೆಯಬಲ್ಲದು, ಆದರೆ ಅದೇ ಇನ್ನೊಂದು ಟ್ಯಾಪ್ ನಲ್ಲಿ ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಅಲ್ಯುಮಿನಿಯಮ್ ನಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಖರ್ಚಿನಲ್ಲಿಯೂ ತುಂಬಾ ವ್ಯತ್ಯಾಸವು ಕಂಡುಬರುತ್ತದೆ. ಅತ್ಯಂತ ಉತ್ಕೃಷ್ಟ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಅಲ್ಯುಮಿನಿಯಮ್ ನಲ್ಲಿರುವ ಬಾಳಿಕೆಯು 50-60 ಮೀಟರ್ ಗಿಂತ ಹೆಚ್ಚು ಇರುವುದಿಲ್ಲ. ಆದರೆ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಗೆ ಮಾತ್ರ ಕನಿಷ್ಠ 110-130 ಮೀಟರ್ ಗಳಷ್ಟು ಬಾಳಿಕೆಯು ಸಿಗ್ತುತದೆ. ಒಂದು ವೇಳೆ ಪ್ರೀ ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸರಿಯಾಗಿ ಮಾಡದಿದ್ದಲ್ಲಿ ಇದರಿಂದಲೂ ಉಚ್ಚಮಟ್ಟದ ಬಾಳಿಕೆಯು ಲಭಿಸುತ್ತದೆ. ಫೇರಸ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡಲು ನಿಜವಾಗಿ ನಿರಂತರತೆ, ಬಾಳಿಕೆ, ಗುಣಮಟ್ಟ ಇಂತಹ ಅಡಚಣೆಗಳು ಉಂಟಾಗುತ್ತಿದ್ದಲ್ಲಿ ಮಾತ್ರ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಕುರಿತು ವಿಚಾರ ಮಾಡುವುದು ಸೂಕ್ತವೆನಿಸುತ್ತದೆ.

ಟ್ಯಾಪಿಂಗ್ ನ ಉದ್ದ

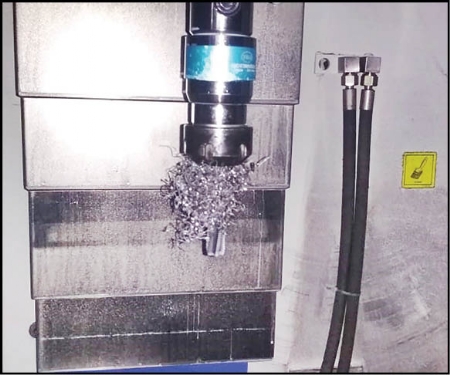

ಸಾಮಾನ್ಯವಾಗಿ ರಂಧ್ರಗಳ ಒಟ್ಟು ಉದ್ದದಲ್ಲಿ 90 ರಿಂದ 95 ಶೇಕಡಾ ಕಚ್ಚುಗಳ ಉದ್ದ ಇರುವುದು ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿರುವ ಒಂದು ಪ್ರಮುಖವಾದ ಸಮಸ್ಯೆಯಾಗಿರುತ್ತದೆ. ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಒಳಗೆ ಸೇರಲು ಮತ್ತು ಮಟೀರಿಯಲ್ ಸುರುಳಿಯಾಗಿ ಮಾಡಲು ಒಂದು ಟೇಪರ್ ಇರುತ್ತದೆ. ಆದರೆ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಒಳ ಸೇರಲು ಮತ್ತು ತುಂಡು ಮಾಡಲು ಚ್ಯಾಂಫರ್ (ಚಿತ್ರ ಕ್ರ. 3) ಇರುತ್ತದೆ. ಈ ಭಾಗದಲ್ಲಿ ಅರ್ಧ ಕಚ್ಚು ಇರುತ್ತದೆ. ಇದರ ಉದ್ದ ಸಾಮಾನ್ಯವಾಗಿ 2.5 ಪಿಚ್ ಇರುತ್ತದೆ. ಉದಾಹರಣೆ, 6 x 1 ನ ಟ್ಯಾಪ್ ಇದ್ದಲ್ಲಿ 2.5 ರಿಂದ 3 ಮಿ.ಮೀ. ಇಷ್ಟು ಉದ್ದವು ಇರುತ್ತದೆ. 10 ಮಿ.ಮೀ. ಉದ್ದದ ರಂಧ್ರಗಳಲ್ಲಿ 7 ಮಿ.ಮೀ.ಯ ಟ್ಯಾಪಿಂಗ್ ಸಾಧ್ಯವಾಗಬಲ್ಲದು, ಇದಕ್ಕಿಂತ ಹೆಚ್ಚು ಆಗುಲಾರದು. ಕನಿಷ್ಠ ಚ್ಯಾಂಫರ್ 1.5 ಅಥವಾ ಕನಿಷ್ಠ ಕ್ಲಿಯರನ್ಸ್ 1.5 ಪಿಚ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಅದರಲ್ಲಿ L X D ಅನುಪಾತದಿಂದಾಗಿ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮ ಉಂಟಾಗುವುದಿಲ್ಲ. ಒಂದು ವೇಳೆ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಇದ್ದಲ್ಲಿ ಅನುಪಾತಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಫ್ಲ್ಯೂಟ್ ನ ಯೋಗ್ಯವಾದ ಉದ್ದವನ್ನು ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಚಿಪ್ ಮತ್ತು ಕೂಲಂಟ್ ಹೊರಗೆ ಬರುವ ಜಾಗವನ್ನು ಫ್ಲ್ಯೂಟ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಟ್ಯಾಪ್ ಒಂದು ವೇಳೆ ಪ್ಲ್ಯೂಟ್ ನ ಉದ್ದಕ್ಕಿಂತ ಹೆಚ್ಚು ಒಳಗೆ ಸೇರಿದಲ್ಲಿ ಮಟೀರಿಯಲ್ ಒಳಗೆ ಸಿಲುಕುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಫ್ಲ್ಯೂಟ್ ನ ಉದ್ದವನ್ನು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ. ಆಳದ ರಂಧ್ರವಿದ್ದಲ್ಲಿ ಚಿಪ್ ಬ್ರೇಕರ್ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಸರ್ಫೇಸ್ ನ ಒಳಭಾಗದಲ್ಲಿ 40 ರಿಂದ 45 ಮಿ.ಮೀ. ದೂರದಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡಲು ಟ್ಯಾಪ್ ನ ಫ್ಲ್ಯೂಟ್ ನ ಉದ್ದವನ್ನು ಹೋಲಿಸದಲ್ಲಿ ತುಂಬಾ ಹೆಚ್ಚು ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಸರ್ಫೇಸ್ ನಿಂದ ಟ್ಯಾಪ್ ಒಳಗೆ ಸೇರಿದ ನಂತರ ಚಿಪ್ ಹೊರಗೆ ಬರಲು 5 ರಿಂದ 10 ಮಿ.ಮೀ. ಜಾಗ ಇರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ.

ಚಿಪ್ ಬ್ರೇಕರ್ ನ ಸಹಾಯದಿಂದ ಚಿಪ್ ನ ಆಕಾರವನ್ನು ನಿಯಂತ್ರಿಸಬಹುದು. ಚಿಪ್ ಬ್ರೆಕಿಂಗ್ ನಿಂದ ಪರಿಣಾಮವನ್ನು ಪಡೆಯಲು ಟ್ಯಾಪ್ ಗೆ ಲೇಪನ (ಕೋಟಿಂಗ್) ಮಾಡಿದ ನಂತರ ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಸ್ವಲ್ಪ ಮಟೀರಿಯಲ್ ತೆಗೆದು ಅದಕ್ಕೆ ಸಮತಟ್ಟನ್ನು (ಫ್ಲ್ಯಾಟ್ ನೇಸ್) ನೀಡಲಾಗಿರುತ್ತದೆ. ಲೇಪನ ಮಾಡುವಾಗ ಸರ್ಫೇಸ್ ತುಂಬಾ ನುಣುಪಾಗುತ್ತದೆ. ಯಾವುದೇ ನುಣುಪು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಇನ್ನೊಂದು ವಸ್ತು ಹೆಚ್ಚು ವೇಗವಾಗಿ ಸರಿಯುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಇದರಿಂದಾಗಿ ಅಪಘಾತಗಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದೇ ಅಂಶವು ಚಿಪ್ ಕುರಿತೂ ಅನ್ವಯಿಸುತ್ತದೆ. ಒಂದು ವೇಳೆ ಚಿಪ್ ಹೆಚ್ಚು ನುಣುಪಾಗಿರುವ ಸರ್ಫೇಸ್ ನ ಸಂಪರ್ಕದಲ್ಲಿ ಬಂದಲ್ಲಿ ಅದು ಹೆಚ್ಚು ಭರದಿಂದ ಸರಿಯುತ್ತವೆ ಮತ್ತು ಅಷ್ಟೇ ವೇಗವಾಗಿ ಸಿಲುಕುತ್ತವೆ. ಇದನ್ನು ತಡೆಯಲು ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಲೇಪನವನ್ನು ತೆಗೆಯಲಾಗುತ್ತದೆ. ಈ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನಿಂದ ಮಟೀರಿಯಲ್ ತುಂಡರಿಸಿ ಚಿಪ್ ತಯಾರಾಗುತ್ತದೆ. ಆಗ ಆ ಎರಡೂ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ನುಣುಪುತನದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸದಿಂದ ಅದು ತುಂಡಾಗುತ್ತದೆ ಮತ್ತು ಚಿಕ್ಕ ಪುಟ್ಚ ಚಿಪ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಚಿಪ್ ನಿಯಂತ್ರಣೆಯಲ್ಲಿಡಲು ಅನೇಕ ರೀತಿಯ ಪರ್ಯಾಯಗಳು ಲಭ್ಯವಿವೆ.

ಚಿತ್ರ ಕ್ರ. 4 ಎ ಚಿತ್ರ ಕ್ರ. 4 ಬಿ

ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಲ್ಲಿರುವ ಟ್ಯಾಪಿಂಗ್

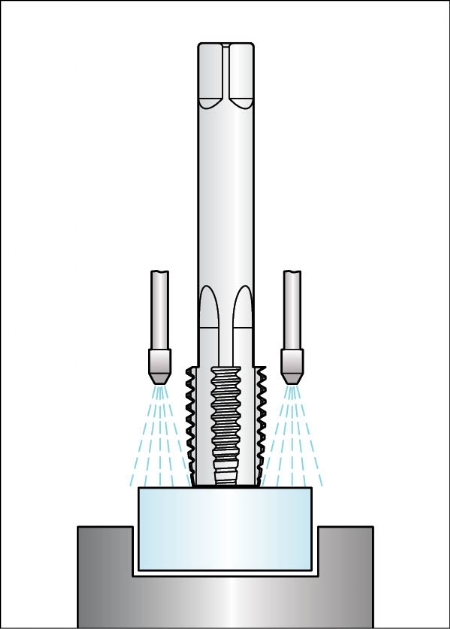

ಚಿತ್ರ ಕ್ರ. 5 ಎ : ಯೋಗ್ಯವಾದ ಪದ್ಧತಿ

ಮಟೀರಿಯಲ್ ಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಪಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನ ಡಿಸೈನ್ ಬದಲಾಗುತ್ತದೆ. ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಟ್ಯಾಪ್ ಗೆ 4 ಹೈ ಪಾಯಿಂಟ್ ಗಳಿರುತ್ತವೆ. ಆದರೆ ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ಅಥವಾ ಫೋರ್ಡ್ಜ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಟ್ಯಾಪ್ ಗೆ (ಚಿತ್ರ ಕ್ರ. 4 ಎ ಮತ್ತು 4 ಬಿ) ಹೆಚ್ಚು ಹೈ ಪಾಯಿಂಟ್ ಇರುತ್ತದೆ. ಇದರೊಂದಿಗೆ ಇನ್ನಿತರ ಜಾಮೆರ್ಟಿಯೂ ಬದಲಾಗುತ್ತದೆ. ಪ್ರತಿಯೊಂದು ಮಟೀರಿಯಲ್ ಗೆ ಅನುಸಾರವಾಗಿ ತ್ರಿಜ್ಯದಲ್ಲಿ ಮತ್ತು ಫಾರ್ಮ್ ನಲ್ಲಿ ವ್ಯತ್ಯಾಸವು ಕಂಡುಬರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 5 ಬಿ : ತಪ್ಪಾದ ಪದ್ಧತಿ

ಚಿತ್ರ ಕ್ರ. 6 : ತುಂಡಾಗಿರುವ ಟ್ಯಾಪ್

ಚಿತ್ರ ಕ್ರ. 7 : ಯಂತ್ರಣೆಯ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಹಾಳಾಗಿರುವ ಟ್ಯಾಪ್

ಚಿತ್ರ ಕ್ರ. 8 : ಹಾಳಾಗಿರುವ ಕಚ್ಚುಗಳು

ಚಿತ್ರ ಕ್ರ. 9 : ಟ್ಯಾಪ್ ನ ಸುತ್ತಮುತ್ತ ಚಿಪ್ ನ ಹೆಣೆ

ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಹೊರಬರುವ ಮಟೀರಿಯಲ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಅಂಟಿಸಿ (ಕೋಲ್ಡ್ ವೆಲ್ಡಿಂಗ್) ಅಳವಡಿಸಬಲ್ಲದು. ಇದನ್ನು ತಡೆಯಲು ಕೂಲಂಟ್ ನಲ್ಲಿ ಆಯಿಲ್ ಗಿಂತ ನೀರಿನ ಪ್ರಮಾಣವು ಹೆಚ್ಚು ಇರುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದರೊಂದಿಗೆ ಒತ್ತಡವೂ ಹೆಚ್ಚು ಬೇಕಾಗುತ್ತದೆ. ಉಚ್ಚಗುಣಮಟ್ಟದ ಕೂಲಂಟ್ ನಂತೆಯೇ ಅದರ ದಿಕ್ಕು ಕೂಡಾ ಅಷ್ಟೇ ಮಹತ್ವದ್ದಾಗಿದೆ. ಪಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಅದರ ಅವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ, ಆದರೆ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಅದು ಹೆಚ್ಚು ಮಹತ್ವದ್ದಾಗಿರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 10 : ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಿಂದ ಮಾಡುವ ಕಚ್ಚುಗಳು

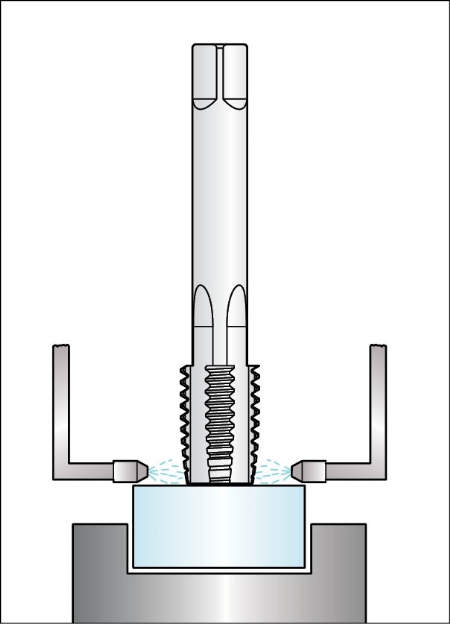

ಅನೇಕ ಸಲ ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಒಳಗಿನಿಂದ ಮತ್ತು ಹೊರಗಿನಿಂದ ಈ ಎರಡೂ ಬದಿಗಳಿಂದ ಕೂಲಂಟ್ ಬಿಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಒಳ ಕೂಲಂಟ್ ನಿಂದಾಗಿ ಹೊರಗೆ ಬಂದಿರುವ ಕಲ್ಮಶ ಹೊರ ಕೂಲಂಟ್ ನಿಂದಾಗಿ ಮತ್ತೆ ಒಳಗೆ ತಳ್ಳಲ್ಪಡುತ್ತದೆ. ಇದನ್ನು ತಡೆಯಲು 4 ರಂಧ್ರಗಳಿರುವ ಒಂದು ಬದಿಯಲ್ಲಿ ಬ್ಲೈಂಡ್ ಇದ್ದಲ್ಲಿ ಮತ್ತು 6 ರಂಧ್ರಗಳು ಆರುಪಾರಾಗಿದ್ದಲ್ಲಿ ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಕೇವಲ ಹೊರ ಕೂಲಂಟ್ ನಡೆಯುತ್ತಿರುತ್ತದೆ ಮತ್ತು ಒಳ ಕೂಲಂಟ್ ನಿಲ್ಲುತ್ತದೆ. ಹಾಗೆಯೇ ಒಂದು ಬದಿಯಲ್ಲಿ ನಿಂತಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಇದರೊಂದಿಗೆ ವಿರುದ್ಧ ಪ್ರಕ್ರಿಯೆಯಾಗುತ್ತದೆ. ಇನ್ನೊಂದು ಅಂಶವೆಂದರೆ ಒಂದು ಬದಿಯಿಂದ ಮುಚ್ಚಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಕೂಲಂಟ್ ನ ದಿಕ್ಕು ಯಾವಾಗಲೂ ಟ್ಯಾಪ್ ನ ಅಕ್ಷದ ದಿಕ್ಕಿನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 5ಎ) ಇರಬೇಕು. ಅನೇಕ ಬಾರಿ ಟ್ಯಾಪ್ ಯಾವ ದಿಕ್ಕಿನಲ್ಲಿ ಹೋಗುತ್ತಿದೆಯೋ, ಅದರ 90 ಡಿಗ್ರಿಯಲ್ಲಿ ಕೂಲಂಟ್ ನ ವ್ಯವಸ್ಥೆ (ಚಿತ್ರ ಕ್ರ. 5ಬಿ) ಮಾಡಲಾಗುತ್ತದೆ. ಕೂಲಂಟ್ ಟ್ಯಾಪ್ ನ ಅಕ್ಷದ ದಿಕ್ಕಿನಲ್ಲಿ ಅಳವಡಿಸಬೇಕು ಮತ್ತು ಅದರ 90 ಡಿಗ್ರಿಯಲ್ಲಿ ನೀಡುವುದು ಇದರಲ್ಲಿ ತುಂಬಾ ವ್ಯತ್ಯಾಸವಿರುತ್ತದೆ. ಟ್ಯಾಪ್ ನ ಅಕ್ಷದ ದಿಕ್ಕಿನಲ್ಲಿ ಕೂಲಂಟ್ ನೀಡಿದಲ್ಲಿ ಅದು ಟ್ಯಾಪ್ ನಿಂದ ಕೆಳಗೆ ಉರುಳುತ್ತದೆ. ಆದರೆ 90 ಡಿಗ್ರಿಯಲ್ಲಿ ನೀಡಿದಾಗ ಅದು ಟ್ಯಾಪ್ ನಲ್ಲಿ ಅಪ್ಪಳಿಸಿ ಹೊರಗೆ ಎಸೆಯಲ್ಪಡುತ್ತದೆ.

ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಟ್ಯಾಪ್ ತಂಪಾಗಿರಿಸಲು ಕೂಲಂಟ್ ಬಳಸಲಾಗುತ್ತದೆ. ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಟ್ಯಾಪ್ ತಂಪು ಮಾಡಲು ಮನ್ನಣೆ ಇರುವುದಿಲ್ಲ. ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಟ್ಯಾಪ್ ಒಳಗೆ ಸರಿಯುವಾಗ ಮಟೀರಿಯಲ್ ತುಂಡಾಗುತ್ತಾ ಹೋಗುತ್ತದೆ. ಇದರಿಂದ ಬಿಸಿಯಾಗಿರುವ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಕತ್ತರಿಸಿರುವ ಮಟೀರಿಯಲ್ ಅಂಟಿಕೊಳ್ಳಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಅದನ್ನು ತಂಪಾಗಿರಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಕಚ್ಚುಗಳು ಆಗುತ್ತಿರುವಾಗ ಟ್ಯಾಪ್ ನಲ್ಲಿರುವ ಕಚ್ಚುಗಳ ಒಳಗೆ ತುಂಬಾ ಮಟೀರಿಯಲ್ ಉಳಿದಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಮಟೀರಿಯಲ್ ತಂಪು ಮಾಡಲು ಬಿಟ್ಟಲ್ಲಿ, ಅಲ್ಲಿ ಒಂದು ಮುದ್ದೆಯಾಗುತ್ತದೆ. ಇದರಿಂದ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಇಂತಹ ಕೂಲಂಟ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಬೇಕು, ಆದ್ದರಿಂದ ಲುಬ್ರಿಕೇಶನ್ ಕ್ಷಮತೆ ಕೂಲಿಂಗ್ ಗಿಂತ ಹೆಚ್ಚು ಇರಬಲ್ಲದು.

ಚಿತ್ರ ಕ್ರ. 11

ಉದಾಹರಣೆಟ್ಯಾಪಿಂಗ್ ಮಾಡಬೇಕಾದ ಮಟೀರಿಯಲ್ : ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ 316

ಟ್ಯಾಪ್ ನ ಆಕಾರ : M6 x 1

ಟ್ಯಾಪಿಂಗ್ ಅಳ : 15 ಮಿ.ಮೀ.

ಮಶಿನ್ : ವಿ.ಎಮ್.ಸಿ.

ಲುಬ್ರಿಕಂಟ್ : ಇಮಲ್ಸಿಫೈಡ್

ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಉಂಟಾಗುವ ಸಮಸ್ಯೆಗಳು

1. ಚಿಪ್ ಕ್ಲಾಗಿಂಗ್ ನಿಂದಾಗಿ ಟ್ಯಾಪ್ ಆಗಾಗ (ಚಿತ್ರ ಕ್ರ. 6) ತುಂಡಾಗುವುದು.

2. ಟ್ಯಾಪ್ ನ ಕಟಿಂಗ್ ಎಡ್ಜ್ (ಚಿತ್ರ ಕ್ರ. 7) ಆಗಾಗ ಚಿಪ್ ಆಫ್ ಆಗುವುದು.

3. ಕಚ್ಚುಗಳಲ್ಲಿ ಲಭಿಸಬಲ್ಲ ಫಿನಿಶ್ (ಚಿತ್ರ ಕ್ರ. 8) ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರಲಿಲ್ಲ. (ಥ್ರೆಡ್ ಟಾನ್ಸ್ ಆಫ್)

4. ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಉದ್ದದ ಚಿಪ್ ತಯಾರಾಗುವುದರಿಂದ ಅದರಲ್ಲಿ ಅಡೆತಡೆಗಳು ಉಂಟಾಗುತ್ತವೆ. (ಚಿತ್ರ ಕ್ರ. 9)

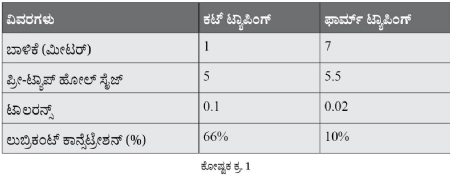

ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ನ ಹೊರತಾಗಿ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಬಳಸಿ ಲಭಿಸಿರುವ ಲಾಭಗಳನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುವ ಕಚ್ಚುಗಳನ್ನು ಚಿತ್ರ ಕ್ರ. 10 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಸ್ಪಿಂಡಲ್ ಲೋಡ್ ನ ನಿಯಂತ್ರಣೆ

ಪಾರಂಪಾರಿಕ ಮಶಿನ್ ನಲ್ಲಿ ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ, ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ಬಳಸುವುದು ಸಾಧ್ಯ. ಪಾರಂಪಾರಿಕ ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ನಾವು ಗ್ರಾಹಕರಿಗೆ ರಿಜಿಡ್ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವುದನ್ನು ಸೂಚಿಸುತ್ತೇವೆ. ಸಾಮಾನ್ಯವಾಗಿ ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಯಲ್ ಈ ಎರಡೂ ದಿಕ್ಕುಗಳಲ್ಲಿ ಫ್ಲೋಟ್ ಇರುವ ಅಟ್ಯಾಚ್ ಮೆಂಟ್ ಟ್ಯಾಪ್ ನೊಂದಿಗೆ ಬರುತ್ತದೆ. ಪಾರಂಪಾರಿಕ ಅಟ್ಯಾಚ್ ಮೆಂಟ್ ನಲ್ಲಿ ಎಕ್ಸಿಲ್ ಫ್ಲೋಟ್ ನ ಕ್ಲಚ್ ಇರುತ್ತದೆ. ಅಟ್ಯಾಚ್ ಮೆಂಟ್ ನಲ್ಲಿ ಟಾರ್ಕ್ ಒಂದು ವಿಶಿಷ್ಟ ಮಿತಿಯ ತನಕ ಹೋಗುತ್ತದೆ, ಆಗ ಅದು ಡಿಸ್ ಎಂಗೇಜ್ ಆಗುತ್ತದೆ ಮತ್ತು ಟ್ಯಾಪ್ ನ ಫೀಡ್ ನಿಲ್ಲುತ್ತದೆ. ಟ್ಯಾಪಿಂಗ್ ನ ಕೆಲಸವು ಸುಲಲಿತವಾಗಿ ಆಗುತ್ತಿರುವಾಗ 25-30 ಕಾರ್ಯವಸ್ತುಗಳಾದ ನಂತರ ಟ್ಯಾಪಿಂಗ್ ಉದ್ದವು ಕಡಿಮೆಯಾಗುತ್ತಿರುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಟ್ಯಾಪ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ, ಆದರೆ ಹಲವಾರು ರೀತಿಯಲ್ಲಿ ನಿರ್ಧಾರಿತ ಬಳಕೆಯ ನಂತರ ಅದರ ಟಾರ್ಕ್ ನ ಬೇಡಿಕೆಯು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಇದರಿಂದ ಅಟ್ಯಾಚ್ ಮೆಂಟ್ ನಲ್ಲಿರುವ ಲೋಡ್ ಹೆಚ್ಚುತ್ತದೆ. ಅದು ಹೆಚ್ಚಿವುದರೊಂದಿಗೆ ಕ್ಲಚ್ ಡಿಸ್ ಎಂಗೇಜ್ ಆಗಿ ಫೀಡ್ ನಿಲ್ಲುತ್ತದೆ. ಆದರೆ ಮಾನಿಟರ್ ನಲ್ಲಿ ಕೆಲಸ ಆಗುತ್ತಿರುವುದು ಕಂಡುಬರುತ್ತದೆ. ಇದೇ ಕೆಲಸ ರಿಜಿಡ್ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಮಾಡಿದಲ್ಲಿ ಇದರಲ್ಲಿ ಈ ರೀತಿಯ ಯಾವುದೇ ರಚನೆ ಇಲ್ಲದಿರುವುದರಿಂದ ಕೊನೆಯ ತನಕ ಅಪೇಕ್ಷಿಸಿರುವ ಉದ್ದವು ಲಭಿಸುತ್ತದೆ. ಟ್ಯಾಪ್ ಗೆ ಬೇಕಾಗುವ ಗರಿಷ್ಠ ಟಾರ್ಕ್ ಮಶಿನ್ ನ ಮಿತಿಗಿಂತ ಜಾಸ್ತಿ ಇರಲಾರದು. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಮಿತಿಗಿಂತ ಹೆಚ್ಚು ಕಡಿಮೆ ಉದ್ದವು ಲಭಿಸುವಾಗ ಟ್ಯಾಪ್ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ.

ರಿಜಿಡ್ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಟ್ಯಾಪ್ ಮೊಂಡಾಗಿದ್ದರೂ ಕೂಡಾ ಅದನ್ನು ಬಳಸಿದಲ್ಲಿ ಪವರ್ ಮೀಟರ್ ನಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಪವರ್ ಎಷ್ಟು ಸೇರುತ್ತದೆ, ಎಂಬುದರ ಕುರಿತಾದ ಸೂಚನೆಯು ಸಿಗುತ್ತದೆ. ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಬಳಸುವಾಗ ಸ್ಪಿಂಡಲ್ ಲೋಡ್ 10-12 ಶೇಕಡಾ ಹೆಚ್ಚಾದಲ್ಲಿ ಗೇಜ್ ಪರೀಕ್ಷೆಯಿಂದ ಕಾರ್ಯವಸ್ತು ಸ್ವೀಕರಿಸಲ್ಪಟ್ಟರೂ ಕೂಡಾ ಅಂತಹ ಟ್ಯಾಪ್ ತೆಗೆಯುವುದನ್ನು ನಾವು ಸೂಚಿಸುತ್ತೇವೆ. ಕಾರಣ ನಂತರ ಅದು ಯಾವದೇ ಕ್ಷಣದಲ್ಲಿ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯನ್ನು ಫಾರ್ಮಿಂಗ್ ಟ್ಯಾಪ್ ನಲ್ಲಿಯೂ ನೋಡಬಹುದು. ಸ್ಪಿಂಡಲ್ ಲೋಡ್ ಹೆಚ್ಚಿದಲ್ಲಿ ಟ್ಯಾಪ್ ಬದಲಾಯಿಸಬೇಕು, ಎಂಬುದನ್ನು ನಾವು ಸೂಚಿಸುತ್ತೇವೆ.

ಪ್ರೀ-ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸೈಜ್

ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ಪ್ರೃ-ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸೈಜ್ ಈ ಘಟಕವೂ ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಪ್ರೀ-ಟ್ಯಾಪಿಂಗ್ ಹೋಲ್ ಸೈಜ್ ಎಷ್ಟು ದೊಡ್ಡದಾಗಿರುತ್ತದೆಯೋ, (ಟಾಲರನ್ಸ್ ನ ಗರಿಷ್ಠ ಮಿತಿ) ಅಷ್ಟೇ ಟ್ಯಾಪಗೆ ಟಾರ್ಕ್ ಕಡಿಮೆ ಬೇಕಾಗಬಹುದು. ಟ್ಯಾಪ್ ನ ಬಾಳಿಕೆಯೂ ಉಚ್ಚಮಟ್ಟದ್ದೇ ಲಭಿಸಬಲ್ಲದು. ಕಡಿಮೆ ಆಕಾರದ ರಂಧ್ರಗಳನ್ನು ಮಾಡುವಾಗ ಘರ್ಷಣೆಯೂ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಅಲ್ಲದೇ ಟ್ಯಾಪ್ ನಲ್ಲಿ ಕೋಲ್ಡ್ ವೆಲ್ಡಿಂಗ್ ಕೂಡಾ ಆಗುತ್ತದೆ. ಟ್ಯಾಪ್ ಸಂಪೂರ್ಣವಾಗಿ ಹಾಳಾಗುತ್ತದೆ. ಮುಖ್ಯವೆಂದರೆ ತಯಾರಿಸಿದ ಎಲ್ಲ ಕಚ್ಚುಗಳೂ ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಕೈಯಿಂದ (ಮ್ಯಾನ್ಯುವಲಿ) ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಟ್ಯಾಪ್ ಫಾರ್ವರ್ಡ್ ಮತ್ತು ರಿವರ್ಸ್ ಈ ಎರಡೂ ಪದ್ಧತಿಯಲ್ಲಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಆದರೆ ಮಶಿನ್ ನಲ್ಲಿ ಮಾತ್ರ ಒಂದೇ ದಿಕ್ಕಿನಲ್ಲಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಕೈಯಿಂದ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವಾಗ ಕೆಲಸದಲ್ಲಿರುವ ನಿಖರತೆ ವೈಯಕ್ತಿಕ ಕುಶಲತೆಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿ ಒಂದು ವಿಶಿಷ್ಟ ಟೇಪರ್ ನಿಂದ ಬ್ರೋಚ್ ನ ವ್ಯಾಸವು ವೃದ್ಧಿಸುತ್ತದೆ. ಆದರೆ ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ ತತ್ವವು ಸರಿಸಮಾನವಾಗಿದ್ದರೂ ಕೂಡಾ ಟ್ಯಾಪಿಂಗ್ ನ ಮೊದಲನೆಯ ಪೂರ್ಣ ರೀತಿಯ ಕಚ್ಚುಗಳಿಗೆ ಅಪೇಕ್ಷಿಸಿರುವ ವ್ಯಾಸ ಮತ್ತು ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ. ಮುಂದಿನ ಎಲ್ಲ ಕಚ್ಚುಗಳ ಕೇವಲ ಆಧಾರಕ್ಕೋಸ್ಕರವೇ ಇರುತ್ತವೆ. ಟ್ಯಾಪಿಂಗ್ ನಲ್ಲಿ L/D ಅನುಪಾತ ಇರುವಾಗ 2 ಕ್ಕಿಂತ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಆಗ ಕಟ್ ಟ್ಯಾಪಿಂಗ್ ಗಿಂತ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚು ಸುಲಭವಾಗಿರುತ್ತದೆ. ಕಾರಣ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಎಲ್ಲಿಯೂ ಚಿಪ್ ತಯಾರಾಗುವುದಿಲ್ಲ. ಆದುದರಿಂದ ಎಷ್ಟು ಆಳದ ತನಕ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವುದು, ಎಂಬುದರ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮವು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಂಟಾಗುವುದಿಲ್ಲ.

ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ತುಂಬಾ ಸುಲಭವಾಗುತ್ತದೆ. ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ವಿಶೇಷ ಜಾಮೆಟ್ರಿ ಇರುವ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಕೂಡಾ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿರುವ ‘ಗ್ಯಾಶ್’ (ಚಿತ್ರ ಕ್ರ. 11) ಇರುವ ರೈಟ್ ಹ್ಯಾಂಡ್ ಕಟಿಂಗ್ ಟ್ಯಾಪ್ ಗೆ ಲೆಫ್ಟ್ ಹ್ಯಾಂಡ್ ಹೆಲಿಕ್ಸ್ ಇರುತ್ತದೆ. ಕಟಿಂಗ್ ಆಗುತ್ತಿರುವಾಗ ಈ ಹೆಲಿಕ್ಸ್ ಆ ಚಿಪ್ ಕೆಳಗೆ ಬರುತ್ತದೆ. ಅಂದರೆ ಟ್ಯಾಪ್ ತಿರುಗುತ್ತಿರುವಾಗ ಅದು ಚಿಪ್ ನಿಂದ ರಿಲೀಸ್ ಆಗುತ್ತದೆ. ಇದರಿಂದ ಆರುಪಾರಾಗಿರುವ ರಂಧ್ರದ ಟ್ಯಾಪಿಂಗ್ ಗೆ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ.

ಪ್ರಾರಂಭದಲ್ಲಿ ಮೈನರ್ ವ್ಯಾಸವು ಯೋಗ್ಯವಾಗುವುದಿಲ್ಲ. ಈ ಕಾರಣದಿಂದಾಗಿ ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಗೆ ಮನ್ನಣೆಯು ಸಿಗುತ್ತಿರಲಿಲ್ಲ. ನಿಜವಾಗಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಲಿಕೇಜ್ ಪ್ರೂಫ್ ಜೋಡಣೆ ಆವಶ್ಯಕತೆ ಇರುವಲ್ಲಿ ಮತ್ತು ಕೇವಲ ಅಪೇಕ್ಷಿಸಿರುವ ಭಾರ ಸಹಿಸುವಷ್ಟೇ ಥ್ರೆಡ್ ನಿಂದ ಅಪೇಕ್ಷೆ ಇದ್ದಲ್ಲಿ ಮೈನಲ್ ವ್ಯಾಸದ ನಿಖರತೆ ಯಾವುದೇ ಪರಿಣಾವನ್ನುಂಟು ಮಾಡುವುದಿಲ್ಲ. ಈ ಮತ್ತು ಇದೇ ರೀತಿಯ ಹಲವಾರು ಅಂಶಗಳು ಎಲ್ಲರಿಗೂ ಮನದಟ್ಟಾಗಲಾರಂಭಿಸಿದವು. ಫಾರ್ಮ್ ಟ್ಯಾಪಿಂಗ್ ಸ್ವೀಕರಿಸಲು ಆರಂಭಿಸಲಾಯಿತು. ಈಗ ಅದರ ಲಾಭಗಳು ಗಮನಕ್ಕೆ ಬರುತ್ತಿರುವುದರಿಂದ ಅದರ ಬಳಕೆಯಲ್ಲಿಯೂ ಹೆಚ್ಚಳವಾಯಿತು.

9823019238

sourabh@emkaytools.com

ಸೌರಭ್ ಸೊನಟಕ್ಕೆ ಇವರು ಎಮ್.ಕೆ. ಟೂಲ್ಸ್ ಕಂಪನಿಯಲ್ಲಿ ವಿಭಾಗೀಯ ವ್ಯವಸ್ಥಾಪಕರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ 27 ವರ್ಷಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.