ಬೋರಿಂಗ್ ಫಿಕ್ಸ್ಚರ್

06 Jan 2021 13:17:49

ಅಜಿತ ದೇಶಪಾಂಡೆ

ಅತಿಥಿ ಪ್ರಾಧ್ಯಾಪಕರು,

ARAI, SAE

ಯಾವುದೇ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ರಂಧ್ರಗಳಿಲ್ಲದೇ ಬೋರಿಂಗ್ ಮಾಡುವುದು ಅಸಾಧ್ಯ., ಇದರಿಂದಾಗಿ ಬೋರಿಂಗ್ ಆಪರೇಶನ್ ಇದು ಎರಡನೇ ಹಂತದ ಯಂತ್ರಣೆಯಾಗಿದೆ. ಈ ಯಂತ್ರಣೆಯನ್ನು ಸೆಂಟರ್ ಲೇಥ್, ಡ್ರಿಲ್ಲಿಂಗ್, ಮಿಲ್ಲಿಂಗ್, ಸಿ.ಎನ್.ಸಿ. (ಎಚ್.ಎನ್.ಸಿ./ ವಿ.ಎಮ್.ಸಿ.) ಮಶಿನ್ ನಲ್ಲಿಯೂ ಮಾಡಬಹುದಾಗಿದೆ.

ಬೋರಿಂಗ್ ಆಪರೇಶನ್ ಯಾವಾಗ ಮಾಡಬೇಕಾಗುತ್ತದೆ?

1.ರಂಧ್ರಕ್ಕೆ ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರವು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನ ಸಾಮರ್ಥ್ಯಕ್ಕಿಂತ ದೊಡ್ಡದಾಗಿದ್ದಲ್ಲಿ ಬೋರಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಉದಾಹರಣೆ, ಶಾಪ್ ನಲ್ಲಿ ಇರುವ HMT RM61 ಮಶಿನ್ ನಿಂದ 61 ಮಿ.ಮೀ.ನಿಂದ ದೊಡ್ಡದಾದ ರಂಧ್ರವನ್ನು ಮಾಡಬಲ್ಲೆವು. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ 80 ಮೀ.ಮೀ.ನ ರಂಧ್ರವನ್ನು ಮಾಡುವುದಾದರೆ ಬೋರಿಂಗ್ ಮಾಡಲೇ ಬೇಕಾಗುತ್ತದೆ. ಬೋರಿಂಗ್ ಮಾಡುವಾಗ ಮಟೀರಿಯಲ್ ರಿಮೂವಲ್ ರೇಟ್ (MRR) ಕಡಿಮೆ ಇರುತ್ತದೆ. ಕಾರಣ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಕಟಿಂಗ್ ನಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಉಂಟಾಗುವ ದೋಷಗಳನ್ನು ಬೋರಿಂಗ್ ಮಾಡುವಾಗಲೇ ಸರಿಮಾಡಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಲಂಬಗೋಲಾಕಾರ (ಒವ್ಯಾಲಿಟಿ), ನೇರತನ (ಸ್ಟ್ರೇಟ್ ನೆಸ್) ಇತ್ಯಾದಿ.

2.ಪ್ಲೇಟ್ ನಲ್ಲಿ (ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ) ದೊಡ್ಡ ರಂಧ್ರವಿದ್ದಲ್ಲಿ ಮೊದಲು ಗ್ಯಾಸ್ ಕಟಿಂಗ್ ಮಾಡಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಆಕಾರದ ರಂಧ್ರಕ್ಕಿಂತ ಸ್ವಲ್ಪ ಚಿಕ್ಕದಾದ ರಂಧ್ರವನ್ನು ತಯಾರಿಸಿ ನಂತರವೇ ಬೋರಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

3.ರಂಧ್ರವು H7, H8 ಟಾಲರನ್ಸ್ ನಲ್ಲಿ ಇದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ ಬೇರಿಂಗ್ ಅಳವಡಿಸುವುದಾದಲ್ಲಿ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

4.ಎರಡು ರಂಧ್ರಗಳು ಕಾಂನ್ಸೆಟ್ರಿಕ್ ಇದ್ದರೆ ಬೋರಿಂಗ್ ಮಾಡಲೇಬೇಕಾಗುತ್ತದೆ.

5.ರಂಧ್ರಕ್ಕೆ ಅಪೇಕ್ಷಿಸಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದ್ದರೆ ಬೇರಿಂಗ್ ಮಾಡಲೇಬೇಕಾಗುತ್ತದೆ.

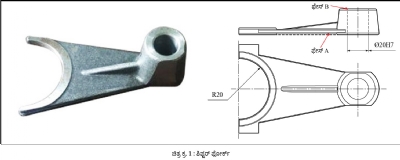

6.ರಂಧ್ರಗಳು ಅರ್ಧಂಬರ್ಧ ಇದ್ದಲ್ಲಿಯೂ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 1 ನ್ನು ವೀಕ್ಷಿಸಿರಿ.

7.ಆಗಾಗ (ಇಂಟರ್ ಮಿಟಂಟ್) ಯಂತ್ರಣೆ ಇದ್ದಲ್ಲಿ ಬೋರಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

8.ಎರಡು ದೊಡ್ಡ ರಂಧ್ರಗಳ ಮಧ್ಯದಲ್ಲಿರುವ ದೂರವನ್ನು ನಿಯಂತ್ರಿಸಲು ಬೋರಿಂಗ್ ಮಾಡಲೇ ಬೇಕಾಗುತ್ತದೆ.

ಮೇಲಿನ 1 ರಿಂದ 8 ಅಂಶಗಳಿಂದ ಬೋರಿಂಗ್ ಮಾಡುವ ಮಹತ್ವವು ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಶಿಫ್ಟರ್ ಫೋರ್ಕ್ ತೋರಿಸಲಾಗಿದೆ. 40.0 H7 ನ ಮಾಡಬೇಕಾಗಿದೆ. ಈ ರಂಧ್ರವು ಅರ್ಧಂಬರ್ಧ ಇರುವುದರಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಕೇವಲ ಬೋರಿಂಗ್ ಮಾಡಿಯೇ ತಯಾರಿಸುವುದು ಸಾಧ್ಯ. ಇನ್ನೊಂದು ಪರ್ಯಾಯವೆಂದರೆ ಬ್ರೋಚಿಂಗ್. ಆದರೆ ಉತ್ಪಾದನೆ ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿದ್ದಲ್ಲಿ ಅದು ಪೂರೈಸುವುದಿಲ್ಲ. ಕಾರಣ ಬ್ರೋಚ್ ತುಂಬಾ ದುಬಾರಿ ಇರುತ್ತದೆ. ಅದನ್ನು ತಯಾರಿಸಲೂ ತುಂಬಾ ಸಮಯ ಬೇಕಾಗುತ್ತದೆ.

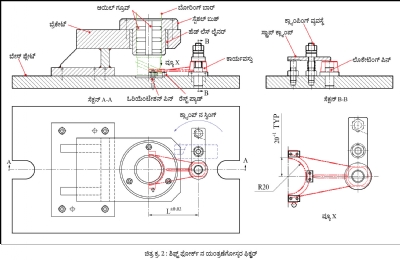

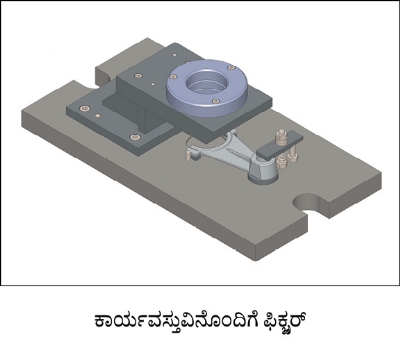

ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಕೆಳಭಾಗದಲ್ಲಿರುವ ಸರ್ಫೇಸ್ A ಸಮತಟ್ಟಿನಲ್ಲಿದೆ. ಆದ್ದರಿಂದ ಕಾರ್ಯವಸ್ತುವನ್ನು ಈ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಇಟ್ಟು ಮೇಲಿಂದ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗಿದೆ. ಹಾರ್ಡ್ ಪ್ಯಾಡ್ ಒಂದೇ ಸಮತಟ್ಟಿನಲ್ಲಿ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗಿವೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ರಂಧ್ರವು Ø 20.00 H7 ಮಿ.ಮೀ.ನಲ್ಲಿ ನಿಯಂತ್ರಿಸಲಾಗಿದೆ. ಹಾಗೆಯೇ ಪ್ಯಾಡ್ P ಕೂಡಾ ನಿಯಂತ್ರಿಸಲಾಗಿದೆ. ಕಾರ್ಯವಸ್ತು Ø 20.00 H7 ಮಿ.ಮೀ.ನಲ್ಲಿ ಲೊಕೇಟ್ ಮಾಡಲಾಗಿದ್ದು ಕಾರ್ಯವಸ್ತುವು ವರ್ತುಲಾಕಾರವಾಗಿ ತಿರುಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಓರಿಯೆಂಟೇಶನ್ ಪಿನ್ ಪ್ಯಾಡ್ P ಗೆ ಒರಗಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು B ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಸ್ಟ್ರ್ಯಾಪ್ ಕ್ಲ್ಯಾಂಪ್ ನ ಸಹಾಯದಿಂದ ಹಿಡಿದಿಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದು ಅಲುಗಾಡುವುದಿಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಬೋರಿಂಗ್ ಫಿಕ್ಚ್ಸರ್ ಸೂಕ್ಷ್ಮವಾಗಿ ವೀಕ್ಷಿಸೋಣ. ಇದಕ್ಕೆ ಬೋರಿಂಗ್ ಜಿಗ್ ಎಂದು ಹೇಳುತ್ತಾರೆ. ಕಾರಣ ಈ ಫಿಕ್ಚ್ಸರ್ ನಲ್ಲಿ ಬೋರಿಂಗ್ ಬಾರ್ ಗೈಡ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಟೂಲ್ ಗೈಡ್ ಮಾಡಿದಾಗ ಫಿಕ್ಸ್ಚರ್ ನ ಬದಲಾಗಿ ಅದನ್ನು ಜಿಗ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.

ಬೇಸ್ ಪ್ಲೇಟ್

ಈ ಪ್ಲೇಟ್ ಮೈಲ್ಡ್ ಸ್ಟೀಲ್ ನಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಜಿಗ್ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು ಎರಡು U ಆಕಾರದ ಕಚ್ಚುಗಳನ್ನು (ಸ್ಲಾಟ್) ನೀಡಲಾಗಿರುತ್ತದೆ. ಮಶಿನ್ ನ T ಆಕಾರದ ಕಚ್ಚನ್ನು ಬಳಸಿ ಮಶಿನ್ ನಲ್ಲಿ ಜಿಗ್ ಹಿಡಿದಿಡುವುದು ಸುಲಭ. ಈ ಪ್ಲೇಟ್ ನ ಕೆಳಭಾಗ ಮತ್ತು ಮೇಲ್ಭಾಗದಲ್ಲಿ ಸರ್ಫೇಸ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿ ಸಮಾನಾಂತರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ.

ಲೊಕೇಟಿಂಗ್ ಪಿನ್

ಲೊಕೇಟಿಂಗ್ ಪಿನ್ ಬೇಸ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಕ್ಯಾಪ್ ಸ್ಕ್ರೂ ಬಳಸಿ ಗೈಡ್ ಫಿಟ್ (H7/ h6) ರೀತಿಯಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುವ ಪಿನ್ ನ ವ್ಯಾಸವು Ø 20.00 g6 ಮಿ.ಮೀ.ನಲ್ಲಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುವ ಪಿನ್ ನ ವ್ಯಾಸ ಮತ್ತು ಬೇಸ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುವ ವ್ಯಾಸವು ಕಾಂನ್ಸೆಂಟ್ರಿಕ್ ಆಗಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಪಿನ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಸಹಜವಾಗಿ ಅಳವಡಿಸಲು ದೊಡ್ಡ ಚ್ಯಾಂಫರ್ ನೀಡಬೇಕಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವನ್ನು ಆಗಾಗ ತೆಗೆಯುವುದು ಮತ್ತು ಅಳವಡಿಸುವುದರಿಂದ ಪಿನ್ ನ ಸವೆತವು ಆಗಬಾರದು, ಇದಕ್ಕೋಸ್ಕರ ಪಿನ್ ಕಠಿಣ (ಹಾರ್ಡ್) ಮಾಡಲಾಗುತ್ತದೆ.

ಸ್ಟ್ರ್ಯಾಪ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನ ವ್ಯವಸ್ಥೆ

ನಾವು ಈ ತನಕ ಈ ರೀತಿಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನ ವ್ಯವಸ್ಥೆಗಳನ್ನು ನೋಡಿದ್ದೇವೆ. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸ್ಟಡ್ ಮತ್ತು ಹೀಲ್ ಪಿನ್ ಈ ಎರಡೂ ಭಾಗಗಳು (ಪಾರ್ಟ್ಸ್) ತಿರುಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಲಾಕ್ ನಟ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಇದೇ ರೀತಿಯಲ್ಲಿ ಲಾಕ್ ನಟ್ ನಿಂದಾಗಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸ್ಟಡ್ ಮತ್ತು ಹೀಲ್ ಪಿನ್ ಇವುಗಳ ಎತ್ತರವೂ ಹೆಚ್ಚು-ಕಡಿಮೆ ಮಾಡಬಹುದಾಗಿದೆ. ಸ್ಫೆರಿಕಲ್ ವಾಶರ್ ಮತ್ತು ಕೋನಿಕಲ್ ಸೀಟ್ ನಿಂದಾಗಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಯೋಗ್ಯವಾದ ರೀತಿಯಲ್ಲಿ ಆಗುತ್ತದೆ. ಕಾಂಪ್ರೆಶನ್ ಸ್ಪ್ರಿಂಗ್ ನಿಂದಾಗಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ನಟ್ ಸಡಿಲ ಮಾಡಿದ ನಂತರ ಸ್ಟ್ಯಾಪ್ ಕ್ಲ್ಯಾಂಪ್ ಎತ್ತಲ್ಪಟ್ಟು ಅದನ್ನು ತಿರುಗಿಸುವುದು (ಸ್ವಿಂಗ್) ಸಾಧ್ಯವಾಗಿದೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯುವುದು ಸಹಜ ಸಾಧ್ಯವಾಗಿದೆ.

ಹಾರ್ಡ್ ಲೈನರ್

ಬೋರಿಂಗ್ ಬಾರ್ ಗೈಡ್ ಮಾಡುವ ಬುಶ್ ಹಾಳಾದಲ್ಲಿ ಅದನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಜಿಗ್ ಪ್ಲೇಟ್ ಹಾಳಾಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಲೈನರ್ ಬಳಸಲಾಗಿದೆ. ಈ ಹಾರ್ಡ್ ಲೈನರ್ ಜಿಗ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಪ್ರೆಸ್ ಫಿಟ್ ಅಳವಡಿಸಲಾಗಿದೆ.

ಸ್ಪೆಶಲ್ ಬುಶ್

ಸ್ಪೆಶಲ್ ಬುಶ್ ಇದು ಯಾವಾಗಲೂ ಬಳಸಲಾಗುವ ಗೈಡ್ ಬುಶ್ ನಂತೆ ಇಲ್ಲದೇ ಅದು ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಅಥವಾ ಫಾಸ್ಫರ್ ಬ್ರಾಂಜ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ. ಕಾಸ್ಟ್ ಆಯರ್ನ್ ನಲ್ಲಿ ಗ್ರೆಫೈಟ್ ಇರುವುದರಿಂದ ಲುಬ್ರಿಕಂಟ್ ನ ಗುಣಧರ್ಮಗಳು ಅಡಗಿರುತ್ತವೆ. ಆದರೆ ಫಾಸ್ಫರ್ ಬ್ರಾಂಜ್ ಸವೆತವನ್ನು ತಡೆಯುತ್ತವೆ. ವಿಶೇಷವೆಂದರೆ, ಒಂದು ವೇಳೆ ಬೋರಿಂಗ್ ಬಾರ್ ಮತ್ತು ಬುಶ್ ಇವೆರಡೂ ಕಠಿವಾಗಿದ್ದಲ್ಲಿ ಅವುಗಳು ಒಂದರೊಂದಲ್ಲಿ ಸಿಲುಕುತ್ತವೆ (ಸೀಝ್). ಹೀಗೆ ಆಗಬಾರದು ಎಂಬುದಕ್ಕೋಸ್ಕರ ಮೇಲೆ ತಿಳಿಸಿರುವ ಮಟೀರಿಯಲ್ ಬಳಸಲಾಯಿತು. ಇದರಂತೆ ಬುಶ್ ನ ಒಳ ವ್ಯಾಸದಲ್ಲಿ ಆಯಿಲ್ ಗೋಸ್ಕರ ಕಚ್ಚುಗಳನ್ನು (ಗ್ರೂವ್) ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಬೋರಿಂಗ್ ಬಾರ್ ಬುಶ್ ನಲ್ಲಿ ಸಿಲುಕಲಾರದು.

ಬ್ರೆಕೇಟ್

ಮೈಲ್ಡ್ ಸ್ಟೀಲ್ ನ ಪ್ಲೇಟ್ ಒಂದಕ್ಕೊಂದು ವೆಲ್ಡಿಂಗ್ ಮಾಡಿ ಬ್ರೆಕೇಟ್ ತಯಾರಿಸಲಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 2) ವೆಲ್ಡಿಂಗ್ ಮಾಡಿದ್ದರಿಂದ ತಯಾರಾಗುವ ಒಳಭಾಗದ ಒತ್ತಡದಿಂದ ಬ್ರೆಕೇಟ್ ಸ್ಟ್ರೇಸ್ ರಿಲೀವಿಂಗ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಈ ಬ್ರೆಕೇಟ್ ಸ್ಕ್ರೂ ಮತ್ತು ಡಾವೆಲ್ ನ ಸಹಾಯದಿಂದ ಬೇಸ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಲೊಕೇಟಿಂಗ್ ಪಿನ್ ನಿಂದ ಜಿಗ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ ರಂಧ್ರವನ್ನು L ± 0.02 ಮಿ.ಮೀ.ನಲ್ಲಿ ನಿಯಂತ್ರಿಸ ಮಾಡಲಾಗಿದೆ. ಲೊಕೇಟಿಂಗ್ ಪಿನ್ ನಿಂದ L ± 0.02 ಮಿ.ಮೀ. ಈ ಮಾಪನವನ್ನು ಅಸೆಂಬ್ಲಿನಲ್ಲಿಯೇ ನಿಯಂತ್ರಿಸಲಾಗಿದೆ.

ಹಾರ್ಡ್ ರೆಸ್ಟ್ ಪ್ಯಾಡ್

ಹಾರ್ಡ್ ರೆಸ್ಟ್ ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಅಳವಡಿಸಲಾಗಿದೆ. ಈ ಪ್ಯಾಡ್ ಬೋರಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚು ದೂರದಲ್ಲಿ ಬಳಸಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಪ್ಯಾಡ್ ಕಟಿಂಗ್ ಟೂಲ್ ನಿಂದ ದೂರವಾಗಬಲ್ಲವು. ಎಲ್ಲ ಪ್ಯಾಡ್ ಮತ್ತು ಸರ್ಫೇಸ್ ಕಾರ್ಯವಸ್ತು ಅಳವಡಿಸಲ್ಪಡುವ ಸರ್ಫೇಸ್, ಒಂದೇ ಸ್ತರದಲ್ಲಿ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಪ್ಯಾಡ್ ಬೋರಿಂಗ್ ವ್ಯಾಸ ಹತ್ತಿರ ಇರುವುದರಿಂದ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಒಳ್ಳೆಯ ಆಧಾರ ಸಿಗುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯಿಂದ ಗುಣಮಟ್ಟ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿದೆ.

ಅರ್ಧಂಬರ್ಧ ವರ್ತುಲಾಕಾರ ಇದ್ದೂ ಕೂಡಾ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಯಾವ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಈ ರೀತಿಯಲ್ಲಿ ಫಿಕ್ಸ್ಚರ್ ತಯಾರಿಸಿ ಇದೇ ಬೋರಿಂಗ್ ಸೆಂಟರ್ ಲೇಥ್ ನಲ್ಲಿ ಮಾಡಬಹುದು. ಇದರಲ್ಲಿ ಗೈಡ್ ಬುಶ್ ನೀಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಟೂಲ್ ನ್ನು ಟೂಲ್ ಪೋಸ್ಟ್ ನಲ್ಲಿ ಅಥವಾ ಟೇಲ್ ಸ್ಟಾಕ್ ನಲ್ಲಿ ಹಿಡಿದಿಟ್ಟು ಬೋರಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.