ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿರುವ ಪ್ಯಾಚ್ ಮಾರ್ಕ್ ಗಳ ಸಮಸ್ಯೆ

30 Sep 2020 15:23:00

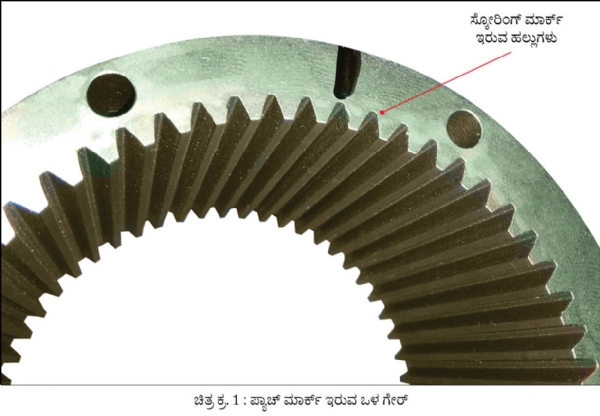

ತಮಗೆಲ್ಲರಿಗೂ ಬ್ರೋಚಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು ಮಾಹಿತಿ ಇದೆ. ಇದರಿಂದಾಗಿ ತಾವು ಬ್ರೋಚಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಗುಣಮಟ್ಟದ ಕುರಿತಾದ ಯಾವುದೇ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸುವ ಬಗ್ಗೆ ವಿಚಾರ ಮಾಡೋಣ. ಪ್ಯಾಚ್ ಮಾರ್ಕ್ ಅಥವಾ ಸ್ಕೋರಿಂಗ್ ಮಾರ್ಕ್, (ಚಿಕ್ರ ಕ್ರ. 1) ಫೇಸ್ ರನ್ ಔಟ್, ಹೊರ ರನ್ ಔಟ್ (OD), ಬ್ರೋಚ್ ಶಾರ್ಪನಿಂಗ್ ನಂತರ ಆಕಾರದಲ್ಲಾಗುವ ಬದಲಾವಣೆಗಳು, ಬ್ರೋಚ್ ನ ನಷ್ಟ ಇಂತಹ ಸಮಸ್ಯೆಗಳು ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿರುತ್ತವೆ. ಪ್ಯಾಚ್ ಮಾರ್ಕ್ ಅಥವಾ ಸ್ಕೋರಿಂಕ್ ಮಾರ್ಕ್ ಇದೊಂದು ಪ್ರಮುಖವಾದ ಸಮಸ್ಯೆಯಾಗಿದೆ. ಸಮಸ್ಯೆಯ ಮೂಲಭೂತ ಕಾರಣಗಳು ಮತ್ತು ಅವುಗಳನ್ನು ನಿರಾಕರಿಸಲು ಏನು ಮಾಡಬೇಕು, ಎಂಬುದರ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

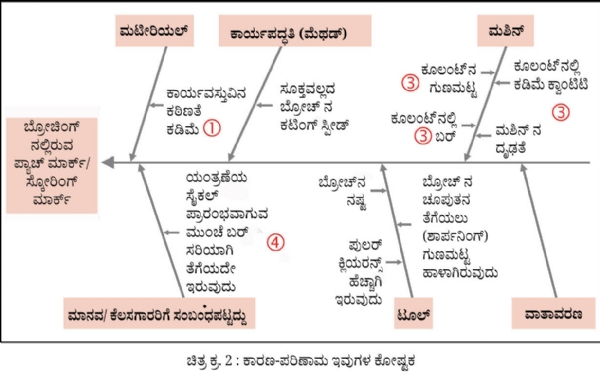

ಒಂದು ಉದಾಹರಣೆ, ನಾವು ಗೇರ್ ಬ್ಲಾಂಕ್ ನ ಸ್ಲ್ಪೈನ್ ಬ್ರೋಚಿಂಗ್ ಆಪರೇಶನ್ ನ ಬಗ್ಗೆ ವಿಚಾರ ಮಾಡೋಣ. ಇಂಜಿನಿಯರಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಲು 7QC ಟೂಲ್ ಎಂಬ ಕೆಲವು ವಿಶೇಷವಾದ ರೀತಿಗಳಿವೆ. ಅವುಗಳ ಒಂದು ಕಾರಣ ಮತ್ತು ಪರಿಣಾಮದ ಕೋಷ್ಟಕ (ಚಿತ್ರ ಕ್ರ. 2) (ಕಾಸ್ ಎಂಡ್ ಇಫೆಕ್ಟ್ ಅಥವಾ ಫಿಶ್ ಬೋನ್ ಡಿಸೈನ್) ಒಂದಾಗಿದೆ. ಇದರಲ್ಲಿ ಸಂಬಂಧಪಟ್ಟ ಕೆಲಸದ ಗುಂಪಿನಲ್ಲಿ ಬ್ರೇನ್ ಸ್ಟಾರ್ಮಿಂಗ್ ಮಾಡಿ ಸಂಭಾವ್ಯ ಕಾರಣಗಳ ಪಟ್ಟಿಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಆ ಕಾರಣಗಳ ಗಾಂಭೀರ್ಯಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರ ಮೌಲ್ಯಮಾಪನ ಮತ್ತು ಉಪಾಯಗಳ ಕೃತಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

1. ಕಾರ್ಯವಸ್ತುವಿನ ಕಠಿಣತೆ :

ಬ್ರೋಚಿಂಗ್ ನ ಸುಲಭ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಕಾರ್ಯವಸ್ತುವಿನ ಕಠಿಣತೆ 170-230 BHN ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಒಂದು ವೇಳೆ ಅದು ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಕಟಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಒಂದು ಬಿಲ್ಟಪ್ ಬದಿಯು ತಯಾರಾಗುತ್ತದೆ. ಬ್ರೋಚ್ ಹಾಗೆಯೇ ಕಾರ್ಯವಸ್ತುವಿನ ನಷ್ಟವು ಇದರಿಂದಾಗಿ ಆಗಬಹುದಾಗಿದೆ. ಅನೇಕ ಬಾರಿ ಬ್ರೋಚ್ ನ ಮಟೀರಿಯಲ್ HSS ಇರುತ್ತದೆ. ಆದರೆ ಒಮ್ಮೊಮ್ಮೆ ಅದು ಅಲಾಯ್ ಸ್ಟೀಲ್ ಆಗಿರುತ್ತದೆ. ಮಟೀರಿಯಲ್ ನ ಹಲವಾರು ವಿಧದ ಮಧ್ಯಮ ಸ್ವರೂಪದ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ನ ಶ್ರೇಣಿಯಲ್ಲಿ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನ ನಂತರ ಅದರ ಕಠಿಣತೆಯು ಬದಲಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರವೇ ಬ್ರೋಚಿಂಗ್ ಮಾಡುವ ಮುಂಚೆ ಅದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಅದು ಬ್ರೋಚ್ ಗೆ ನಷ್ಟವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ.

ಇದಕ್ಕೋಸ್ಕರ ಕಚ್ಚಾ ವಸ್ತುಗಳ ಹಲವಾರು ಮಾದರಿಗಳನ್ನು ನಿಯಮಿತವಾಗಿ ಪರೀಕ್ಷಿಸುವುದು ಅಗತ್ಯವಾಗಿದೆ. ತಮಗೆ ಗೇರ್ ನ ಒಳ ವ್ಯಾಸದಲ್ಲಿ ಬ್ರೋಚಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಆ ಭಾಗದಲ್ಲಿಯೇ ಹಾರ್ಡ್ ನೆಸ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬೇಕು. ತುಂಬಾ ಸಲ ತಮಗೆ ಸುಲಭವಾಗಿರುವ ಇನ್ನಿತರ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಹಾರ್ಡ್ ನೆಸ್ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಗೇರ್ ಬ್ಲಾಂಕ್ ನಲ್ಲಿ ಫೋರ್ಜಿಂಗ್ ನ ಹಂತದಲ್ಲಿ ವಸ್ತುಗಳ ಸಂಖ್ಯೆ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಮಾಡುವಾಗ ‘ಸೋಕಿಂಗ್’ ಕ್ರಿಯೆಯನ್ನು ಲೋಡಿಂಗ್ ಪ್ಯಾಟರ್ನ್ ನಂತೆಯೇ ವಿವಿಧ ಕಾರಣಗಳಿಂದಾಗಿ ಸೂಕ್ತವಾಗಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಮಧ್ಯಮ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಇರುವ ಹಲವಾರು ಮಟೀರಿಯಲ್ ಗಳಲ್ಲಿ ಫೋರ್ಜಿಂಗ್ ಅಥವಾ ಬಾರ್ ನ ಸ್ಥಿತಿಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆಯ ಮುಂಚಿನ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ನ ನಂತರ ಆಪ್ಟಿಮೈಸ್ಡ್ ಹಾರ್ಡ್ ನೆಸ್ (170-230 BHN) ಸಿಗುವುದಿಲ್ಲ. ತಾವು ಒಳ ಬ್ರೋಚಿಂಗ್ (ವಿಶೇಷವಾಗಿ ಸ್ಪ್ಲೈನ್ ಬ್ರೋಚಿಂಗ್) ಕುರಿತು ಚರ್ಚಿಸುತ್ತಿದ್ದೇವೆ. ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಯಂತ್ರಣೆಯಲ್ಲಿ ತಯಾರಾಗುವ ಒಳ ವ್ಯಾಸದಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಒಳ ವ್ಯಾಸದ ತಯಾರಿಕೆಯಲ್ಲಿ ತಮಗೆ ಟರ್ನಿಂಗ್ ಅಥವಾ ಬೋರಿಂಗ್ ಮಾಡಿ ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ. ಮಟೀರಿಯಲ್ ತೆಗೆದು ಹಾಕಿದ ನಂತರ, ತಯಾರಾಗುವ ಒಳ ಸರ್ಫೇಸ್ ನ ಹಾರ್ಡ್ ನೆಸ್ ಮೂಲ ಸ್ಪೆಸಿಫಿಕೇಶನ್ ನಂತೆಯೇ ಇಲ್ಲದಿರುವುದು ಸಾಧ್ಯ. ಇದರ ಕಾರಣವೆಂದರೆ ಒಂದು ವೇಳೆ ಸಂಪೂರ್ಣ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ಉಷ್ಣಾಂಶವನ್ನು ಕಾಪಾಡದೇ ಇದ್ದಲ್ಲಿ ಇದು ಇರದೇ ಇರುವ ಸಾಧ್ಯತೆ ಇದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಲೋಡಿಂಗ್ ಅಸಮಾನವಾಗಿ ಇರುವುದರಿಂದ ಅಥವಾ ಉಷ್ಣತೆಯು ಆಳದ ತನಕ ಹೀರಲ್ಪಡದೇ ಇರುವುದರಿಂದ ಹೀಗೆ ಆಗುವ ಸಾಧ್ಯತೆ ಇದೆ.

ಈ ಕುರಿತು ಹೇಳುವುದಾದಲ್ಲಿ, ತಮಗೆ ಫೋರ್ಜಿಂಗ್ ನಂತರದ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಪ್ರಕ್ರಿಯೆ (ನಾರ್ಮಲೈಸಿಂಗ್, ಹಾರ್ಡ್ ನೆಸ್ ಟೆಂಪರಿಂಗ್, ಅನೀಲಿಂಗ್ ಇತ್ಯಾದಿ) ಹೆಚ್ಚು ಮುತುವರ್ಜಿ ವಹಿಸಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಕಾರಣ ಒಂದು ವೇಳೆ ಹಾರ್ಡ್ ನೆಸ್ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಬ್ರೋಚ್ ನ ಹಲ್ಲುಗಳ ಬಿಲ್ಟ್ ಅಪ್ ನ ಬದಿಯು ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಬ್ರೋಚ್ ನ ನಷ್ಟವಾಗಬಹುದು ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಸ್ಕೋರಿಂಗ್ ಮಾರ್ಕ್ ಕಾಣಲಾರಂಭಿಸುತ್ತವೆ. ಈ ಎಲ್ಲ ಕಾರಣಗಳಿಂದಾಗಿ ನಷ್ಟವಾಗಿರುವ ಅನೇಕ ಉದಾಹರಣೆಗಳನ್ನು ನಾವು ನೋಡಿದ್ದೇವೆ.

2. ಹಾಳಾಗಿರುವ ಬ್ರೋಚ್ :

ಹಾಳಾಗಿರುವ ಬ್ರೋಚ್ (ಚಿತ್ರ ಕ್ರ. 3) ಬಳಸಿದ್ದರಿಂದ ಪ್ಯಾಚ್ ಮಾರ್ಕ್ ಉಂಟಾಗುತ್ತವೆ. ಇದನ್ನು ತಡೆಯುವುದೂ ಮಹತ್ವದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಮತ್ತೆ ಚೂಪುತನವನ್ನು ಮಾಡುವ (ರೀ-ಶಾರ್ಪನಿಂಗ್) ಮೊದಲು ಮತ್ತು ನಂತರ ಬ್ರೋಚನ್ನು ತಮ್ಮ ಕಣ್ಣುಗಳಿಂದಲೇ ಪರಿಶೀಲಿಸಿ, ಅದರಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದರ ಹೊರತಾಗಿ ರೀ-ಶಾರ್ಪನಿಂಗ್ ನಂತರ ಬ್ರೋಚ್ ನ ಹುಕ್ ಕೋನವನ್ನು ಕೂಡಾ ಶಾಶ್ವತವಾಗಿ ಕಾಪಾಡುವುದು ಅಗತ್ಯವಾಗಿದ್ದು, ಆ ಕೋನವು 15˚ ಇರಬೇಕು ಮತ್ತು ರೀ-ಶಾರ್ಪನಿಂಗ್ ಮಾಡಿದ ನಂತರ ಅದರ ಕುರಿತು ಖಾತರಿ ಮಾಡುವುದೂ ಅಷ್ಟೇ ಆವಶ್ಯಕವಾಗಿದೆ. ಬರ್ ದೂರಕ್ಕೆ ತಳ್ಳಲು ಹುಕ್ ಕೋನವು ತುಂಬಾ ಆವಶ್ಯಕವಾಗಿದೆ. ಒಂದು ವೇಳೆ ಬರ್ ಸರಿಯಾಗಿ ತೆಗೆಯದೇ ಇದ್ದಲ್ಲಿ, ಅದು ಬ್ರೋಚ್ ನಲ್ಲಿ ಸಿಲುಕಿ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

3. ಕೂಲಂಟ್ ನ ಗುಣಮಟ್ಟ ಮತ್ತು ಕ್ವಾಂಟಿಟಿ (ಪರಿಮಾಣ)

ಅ. ಗುಣಮಟ್ಟ : ಮೊತ್ತಮೊದಲಾಗಿ ಕೂಲಂಟ್ ಸ್ವಚ್ಛ ಮತ್ತು ಧೂಳುರಹಿತವಾಗಿರುವ ಕುರಿತು ಖಾತರಿ ವಹಿಸಬೇಕು. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತಯಾರಾಗುವ ಉಷ್ಣತೆಯನ್ನು ಸಾಗಿಸಲು, ಹಾಗೆಯೇ ಬರ್ ಸಾಗಿಸಲು ಕೂಲಂಟ್ ಸಮರ್ಥವಾಗಿರಬೇಕು ಮತ್ತು ಅದರಿಂದ ಬ್ರೋಚ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಸರ್ಫೇಸ್ ಗೋಸ್ಕರ ಲುಬ್ರಿಕಂಟ್ ಎಂಬುದಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವುದು ಆವಶ್ಯಕವಾಗಿದೆ.

ಆ. ಕ್ವಾಂಟಿಟಿ (ಅಳತೆ) : 70 ಲೀಟರ್/ ನಿಮಿಷ ಇಷ್ಟು ಕೂಲಂಟ್ ಬಳಸುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಕೂಲಂಟ್ ನ ಎಷ್ಟು ಕ್ವಾಂಟಿಟಿ (ಘನ ಅಳತೆ) ಉಪಲಬ್ಧ ಇರುತ್ತದೆಯೋ ಮತ್ತು ಅದರಲ್ಲಿ ಬರ್ ಇಲ್ಲದಿರುತ್ತದೆಯೋ, ಎಂಬುದನ್ನು ಖಾತರಿ ಮಾಡಬೇಕು. ಅನೇಕ ಸಲ ಕೂಲಂಟ್ ನಲ್ಲಿ ಬರ್ ಇರುವುದರಿಂದ ಬ್ರೋಚ್ ಹಾಳಾಗುತ್ತದೆ. ಇದು ಸಾಮಾನ್ಯವಾದ ರೀತಿಯಾಗಿದೆ. ಕೂಲಂಟ್ ನ ವಿತರಣೆಯನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ವಾಲ್ವ್ ಮೂಲಕ ಪ್ರವಾಹವನ್ನು ಸರಿಹೊಂದಾಣಿಸಲಾಗುತ್ತದೆ. ಇಂತಹ ಬ್ರೋಚ್ ಮಾಡುವ ಸರ್ಫೇಸ್ ನ ವಿಸ್ತೀರ್ಣಕ್ಕೆ ಅವಲಂಬಿಸಿ ಇರುವುದಿಲ್ಲ, ಆದರೆ ಉಷ್ಣಾಂಶದ ಹೆಚ್ಚಳಕ್ಕೆ ಆಧರಿಸಿಯೇ ಸರಿಹೊಂದಾಣಿಸಲಾಗುತ್ತದೆ. ಬ್ರೋಚಿಂಗ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಕೈಯಿಂದ ಸ್ಪರ್ಶಿಸಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಸ್ಪರ್ಶ ಮಾಡಿದಾಗ ಕಾರ್ಯವಸ್ತು ಬಿಸಿಯಾದದ್ದು ಕಂಡುಬರದಿದ್ದಲ್ಲಿ, ಕೂಲಂಟ್ ನ ಪ್ರವಾಹವು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿದೆ ಮತ್ತು ಕೂಲಂಟ್ ನ ಉಷ್ಣತೆಯನ್ನು ದೂರ ಮಾಡುವ ಸಾಮರ್ಥ್ಯವೂ ಒಳ್ಳೆಯದಾಗಿದೆ, ಎಂಬುದೇ ಇದರ ಅರ್ಥ.

4. ಕುಶಲಕರ್ಮಿಗಳು (ಕೆಲಸಗಾರರು) ತಪಾಸಣೆ ಮಾಡಬೇಕಾದ ಅಂಶಗಳು :

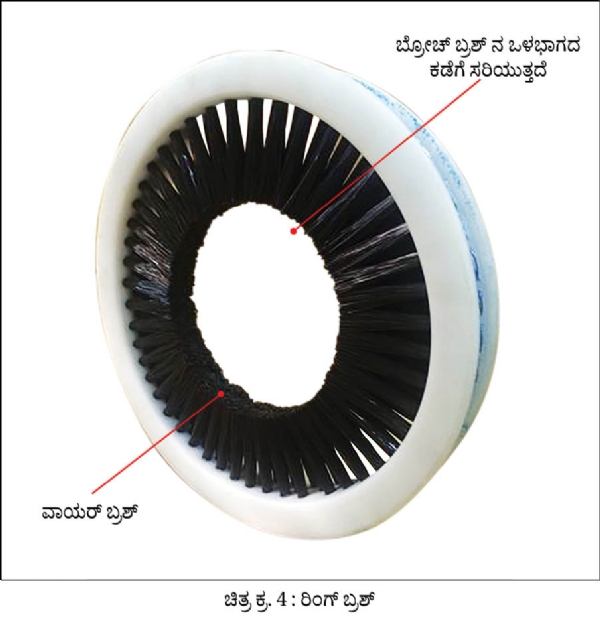

ಬ್ರೋಚಿಂಗ್ ಪ್ರತಿಯೊಂದು ಸೈಕಲ್ ಪ್ರಾರಂಭಿಸುವ ಮುನ್ನ ಆಪರೇಟರ್ ಬ್ರೋಚ್ ಸ್ಪಚ್ಛಗೊಳಿಸುವುದನ್ನು ಆಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಬ್ರೋಚ್ ಸ್ವಚ್ಛ ಮಾಡಲು ಉಚ್ಚಮಟ್ಟದ ವಾಯರ್ ಬ್ರಶ್ ಉಪಲಬ್ಧವಿರುವುದು ಅಗತ್ಯವಾಗಿದೆ. ಮಾನವನ ಹಸ್ತಕ್ಷೇಪ (ಇಂಟರ್ ಫಿಯರನ್ಸ್) ಇಲ್ಲದಂತೆ ಮಾಡಲು ನಾವು ಪೋಕಾಯೋಕೆಯನ್ನು ಕೂಡಾ ಬಳಸುತ್ತೇವೆ. ಬ್ರೋಚಿಂಗ್ ನಲ್ಲಿ ಆಪರೇಟರ್ ವಾಯರ್ ಬ್ರಶ್ ನಿಂದ ಬ್ರೋಚ್ ಸ್ವಚ್ಛ ಮಾಡುವುದನ್ನು ಆಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಆದರೆ ಅನೇಕ ಸಲ ಆಪರೇಟರ್ ಕೇವಲ ಮುಂಭಾಗದಿಂದಲೇ ಬ್ರೋಚ್ ಸ್ವಚ್ಛ ಮಾಡುತ್ತಾನೆ, ಇದು ತುಂಬಾ ಸುಲಭವಾಗಿರುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 4 ರಲ್ಲಿ ವಾಯರ್ ಬ್ರಶ್ ಇರುವ ಒಂದು ರಿಂಗ್ ತೋರಿಸಿಲಾಗಿದೆ.

ಇದು ನಮಗೆ ಮಶಿನ್ ನಲ್ಲಿ ಹೀಗೂ ಅಳವಡಿಸಬಹುದಾಗಿದೆ, ತುಂಬಾ ಸಲ ಬ್ರೋಚ್ ಅದರ ಮೂಲಕ ಪಾಸ್ ಆಗುವಾಗ ಆಪರೇಟರ್ ನ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿ ಬ್ರೋಚ್ ನಿಂದಲೇ ಬರ್ ತೆಗೆಯಲಾಗುತ್ತದೆ.

ಫಿಶ್ ಬೋನ್ ಚಿತ್ರದಲ್ಲಿರುವ ಈ ಮುಂದಿನ ಅಂಶಗಳ ಕಡೆಗೆ ಗಮನ ಹರಿಸಲಾಗಿಲ್ಲ. ಕಾರಣ ಅದರಿಂದಾಗಿ ಈ ಸಮಸ್ಯೆಯು ಉದ್ಭವಿಸುವುದಿಲ್ಲ, ಎಂಬುದು ಗಮನಕ್ಕೆ ಬಂತು.

ಅ. ಬ್ರೋಚ್ ನ ಸರಿಯಲ್ಲದ ವೇಗ : ನಿಯಂತ್ರಣದ ಯೋಜನೆಗೆ ಅನುಸಾರವಾಗಿ ವೇಗದ ಸೆಟಪ್ ಮಾಡುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ.

ಆ. ಮಶಿನ್ ನ ದೃಢತೆ : ಯಾವುದೇ ಕೃತಿಯ ಆವಶ್ಯಕತೆ ಇಲ್ಲದಿರುವುದು, ಈ ಸಮಸ್ಯೆಯ ಕಾರಣವಾಗಿರುವುದಿಲ್ಲ.

ಇ. ಪುಲರ್ ಕ್ಲಿಯರನ್ಸ್ ಹೆಚ್ಚು : ಕೆಲವು ಕೃತಿಗಳ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ, ಕಾರಣ ಇದರಿಂದಾಗಿ ಈ ಸಮಸ್ಯೆಯು ಉದ್ಭವಿಸುವುದಿಲ್ಲ.

ಸತೀಶ್ ಬಟವಾಲ್

ನಿರ್ದೇಶಕರು

ಡ್ರೈವ್ ಟೆಕ್ನಾಲಾಜಿಸ್

9834453732

satish24dt@gmail.com

ಸತೀಶ್ ಬಟವಾಲ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ 24 ವರ್ಷಗಳ ಅನುಭವವಿದೆ. ಅವರು ಡ್ರೈವ್ ಟೆಕ್ನಾಲಾಜೀಸ್ ಎಂಬ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ.