ಉತ್ಪಾದನೆಯಲ್ಲಿ ಸ್ವಯಂಚಾಲನೆಗೆ ಆಪ್ಟಿಕಲ್ ಮೆಟ್ರಾಲಾಜಿ

29 Dec 2020 13:03:40

ಉತ್ಪಾದನೆಯಲ್ಲಿ ಗುಣಮಟ್ಟದ ಕುರಿತು ಎಲ್ಲಿ ಸೂಕ್ಷ್ಮವಾಗಿ ಮಾನದಂಡಗಳನ್ನು ಕಾಪಾಡಬೇಕಾಗುತ್ತದೆಯೋ, ಇಂತಹ ಯಾವುದೇ ಔದ್ಯೋಗಿಕ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೆನ್ಸರ್ ಮತ್ತು ಸ್ಮಾರ್ಟ್ ಪ್ರಣಾಳಿಕೆಯ ಸ್ಥಾನವು ಇಂದಿಗೂ ಸೂಕ್ತ ಮತ್ತು ಮಹತ್ವಪೂರ್ಣವಾಗಿದೆ. ಸ್ಮಾರ್ಟ್ ಪ್ರಣಾಳಿಕೆಗೆ ಯಾವುದೇ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಹಜವಾಗಿ ಹೊಂದಾಣಿಸಿಕೊಳ್ಳಲು ನೂತನ ರೀತಿಯ ಉಪಾಯಗಳು ಅತ್ಯಾವಶ್ಯಕವಾಗಿವೆ. ಮೆಟ್ರಾಲಾಜಿ ಇದೊಂದು ಸಾಮಗ್ರಿಯಾಗಿದೆ. ಇದು ಯಾವುದೇ ಹೊಸ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಲು ಇರುತ್ತದೆ. ಉಚ್ಚಮಟ್ಟದ ಉತ್ಪಾದನೆಯ ಗುಣಮಟ್ಟ ಮತ್ತು ಸುರಕ್ಷಿತತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಪ್ಟಿಮೈಸೆಶನ್ ಸಹಕರಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದಕರು ತಮ್ಮ ಪ್ರಕ್ರಿಯೆಯನ್ನು ದೃಢವಾಗಿ ನಿಯಂತ್ರಿಸಬಲ್ಲರು.

ಗುಣಮಟ್ಟ ಮತ್ತು ಸೈಕಲ್ ಟೈಮ್ ಇವೆರಡೂ ಔದ್ಯೋಗಿಕ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲಾಭವನ್ನು ನಿರ್ಧರಿಸಲು ಪ್ರಮುಖ ಘಟಕಗಳಾಗಿವೆ. ಈ ಎರಡೂ ಘಟಕಗಳನ್ನು ಸುಲಭವಾಗಿ ಪಡೆಯಲು ವೇಗದ, ಸ್ವಯಂಚಾಲಿತ ಮತ್ತು ಪ್ರೂವನ್ ತಪಾಸಣೆಯ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಬೇಕು. ಇದರಿಂದಾಗಿ ಕಾರ್ಯಗತಗೊಳಿಸಿರುವ ಗುಣಮಟ್ಟದ ಖಾತರಿಯು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಕೈಸೇರುತ್ತದೆ. ಸೊನ್ನೆ ತಪ್ಪುಗಳ ಮೌಲ್ಯದ (ಎರರ್ ರೇಟ್) ಆವಶ್ಯಕತೆಯಿಂದಾಗಿ, ತಯಾರಾಗುವ ಭಾಗಗಳ ಶೇಕಡಾ 100 ತಪಾಸಣೆಯು ಇಂದಿಗೂ ಸಾಮಾನ್ಯವಾಗಿ ಮಹತ್ವವುಳ್ಳ ಆವಶ್ಯಕತೆಯಾಗಿದೆ. ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ವಸ್ತುಗಳ ತಯಾರಿಕೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಸಂಪರ್ಕ ರಹಿತವಾದ ಮಾಪನದ ತಂತ್ರಗಳಿರುವ ಇನ್ ಲೈನ್ ಮೆಟ್ರಾಲಾಜಿ ಇದೊಂದು ಸೂಕ್ತವಾದ ಉಪಾಯವಾಗಿದೆ. ಮಾಪನಗಳಿಂದ ಲಭಿಸುವ ಫಲಿತಾಂಶಗಳ ಫೀಡ್ ಬ್ಯಾಕ್ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುವಂತಹ ಉಪಾಯಗಳಿಗೆ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನೀಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯು ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳದ್ದು ಮತ್ತು ಸ್ಪರ್ಧಾತ್ಮಕತೆಯುಳ್ಳ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಅವಿಭಾಜ್ಯ ಅಂಗವೆಂದು ತಿಳಿಯಲಾಗಿದೆ. ವೇಗ, ಮಾಪನದಲ್ಲಿರುವ ನಿಖರತೆ, ವಿಶ್ವಾಸ ಮತ್ತು ಮಾಪನದ ಯೋಗ್ಯ ನಿಯಮಗಳು ಈ ಇನ್ ಲೈನ್ ಆಪ್ಟಿಕಲ್ ಮಾಪನ ಯಂತ್ರಣೆಯ ಪ್ರಮುಖವಾದ ವೈಶಿಷ್ಟ್ಯಗಳಾಗಿವೆ.

ಇನ್ ಲೈನ್ ಮಾಪನ ಪ್ರಣಾಳಿಕೆ

ವಸ್ತುಗಳ ನಿರ್ಮಾಣದ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮೆಟ್ರಾಲಾಜಿ, ಮಶಿನ್ ನೊಂದಿಗೆ ಇಂಟಿಗ್ರೇಟ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಪಾರಂಪರಿಕ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಯಂತ್ರಭಾಗ ಕ್ಲ್ಯಾಂಪ್ ನಿಂದ ಹೊರಗೆ ತೆಗೆದು ತಪಾಸಣೆಗೋಸ್ಕರ ಮಶಿನ್ ನಿಂದ ದೂರಕ್ಕೆ ಒಯ್ಯಲಾಗುತ್ತದೆ. ತಪಾಸಣೆಯನ್ನು ಮಾಡಲು ಸ್ವತಂತ್ರವಾದ ವ್ಯವಸ್ಥೆಯು ಇರುತ್ತದೆ. ಇಂಟಿಗ್ರೇಟೆಡ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಇನ್ ಲೈನ್ ತಪಾಸಣೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಆಪ್ಟಿಕಲ್ ಮೆಟ್ರಾಲಾಜಿ ಪ್ರಣಾಳಿಕೆಯ ಡಿಸೈನ್ ಅಪ್ಲಕೇಶನ್ ನಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಲೆನ್ಸ್, ಇಮೇಜ್ ಸೆನ್ಸರ್ ಮತ್ತು ಕ್ಯಾಮೆರಾ ಎಲ್ಲ ವಿಧದ ಆಪ್ಟಿಕಲ್ ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯ ಪ್ರಮುಖ ಘಟಕಗಳಾಗಿವೆ. ಪ್ರತಿಯೊಂದು ಘಟಕವು ಪರಿಮಾಣದ (ಕ್ವಾಂಟಿಟೆಟಿವ್) ಮತ್ತು ಗುಣಾತ್ಮಕ (ಕ್ವಾಲಿಟೇಟಿವ್) ವಿಧದಲ್ಲಿ ಪ್ರಣಾಳಿಕೆಯ ಕಾರ್ಯಸಾಮರ್ಥ್ಯದಲ್ಲಿ ಪ್ರಭಾವವನ್ನು ಬೀರುತ್ತದೆ. ಪರಿಮಾಣದ (ಕ್ವಾಂಟಿಟೆಟಿವ್) ಪ್ಯಾರಾಮೀಟರ್ ಅಂದರೆ ಮಾಪನವನ್ನು ನಿರ್ದೋಷವಾಗಿ ಹಾಗೆಯೇ ಕಾರ್ಯವಸ್ತುವಿನ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ನೊಂದಾಯಿಸಿ ಅದರ ಮಾಪನವನ್ನು ಮಾಡುವಲ್ಲಿ ತಗಲುವ ಸಮಯ. ಇದರ ಹೊರತಾಗಿ ಕಾರ್ಯವಸ್ತು ಸ್ಥಿರವಾಗಿದೆಯೇ, ಅಲುಗಾಡುವಂತಹದ್ದು (ಉದಾಹರಣೆ, ಕನ್ವೆಯರ್ ನಲ್ಲಿ ತಿರುಗುತ್ತದೆ ಅಥವಾ ರೊಬೋ ಮೂಲಕ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ) ಇದೆಯೇ ಇಲ್ಲವೇ, ಎಂಬುದು ಕೂಡಾ ಅಗತ್ಯವಾಗಿ ಗಮನದಲ್ಲಿಡಬೇಕು.

ಕ್ವಾಲಿಟೇಟಿವ್ ಪ್ಯಾರಾಮೀಟರ್ ಇದು ಮಾಪನದ ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ವಿಶ್ವಾಸವಾಗಿದೆ. ಹವಾಮಾನ ಮತ್ತು ಬೆಳಕು ಇಂತಹ ಬದಲಾವಣೆಯಾಗುತ್ತಿರುವ ಹವಾಮಾನದ ಪರಿಸ್ಥಿತಿ ಇದ್ದರೂ ಕೂಡಾ, ಮಾಪನದ ಪರಿಣಾಮವು ಸುಸಂಗತ ಮತ್ತು ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯ ಸಾಮರ್ಥ್ಯದಲ್ಲಿರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಔದ್ಯೋಗಿಕ ಸಮಸ್ಯೆ ಬೇರೆಯೇ ರೀತಿಯ ಸವಾಲಾಗಿರುತ್ತದೆ. ಸಮಸ್ಯೆಯನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪರಿಹರಿಸಲು ಯಾವುದೇ ರೀತಿಯ ಪ್ರಮಾಣೀಕೃತವಾದ ಕಾರ್ಯಪದ್ಧತಿ ಇಲ್ಲದಿರುವುದರಿಂದ ಪ್ರತಿಯೊಂದು ಸಮಸ್ಯೆಯ ಕುರಿತು ಸ್ವತಂತ್ರವಾಗಿ ವಿಚಾರ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

• ಯೋಗ್ಯವಾದ ಹಾರ್ಡ್ ವೇರ್

• ಬೆಳಕಿನ ವ್ಯವಸ್ಥೆ

• ಡಿಸೈನ್, ಯಂತ್ರಭಾಗಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಇರುವ ಪ್ರಣಾಳಿಕೆ.

• ಯೋಗ್ಯವಾದ ಪ್ರೊಸೆಸಿಂಗ್ ಮತ್ತು ಪೋಸ್ಟ್ ಪ್ರೊಸೆಸಿಂಗ್ ಅಲ್ಗೋರಿದಮ್ ಆಯ್ಕೆ ಮಾಡುವುದರಿಂದ ಪ್ರಾರಂಭಿಸಿ ಪ್ರತಿಯೊಂದು ಅಪ್ಲಿಕೇಶನ್ ಗೋಸ್ಕರ ಸುಲಭವಾಗಿರುವ ರೀತಿಯಲ್ಲಿ ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯ ರಚನೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಪ್ರತಿಯೊಂದು ವಿಧದ ಮಹತ್ವವನ್ನು ನಿರ್ಧರಿಸಲು ಈ ಮುಂದೆ ಹಲವಾರು ಉದಾಹರಣೆಗಳನ್ನು ನೀಡಲಾಗಿದೆ. ಈ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಸೆಂಟ್ರಲ್ ಮ್ಯಾನ್ಯುಪ್ಯಾಕ್ಚರಿಂಗ್ ಟೆಕ್ನಾಲಾಜಿ ಇನ್ ಸ್ಟಿಟ್ಯೂಟ್ ನಲ್ಲಿ (CMTI) ಉದ್ಯಮಗಳ ಆವಶ್ಯಕತೆಗಳನ್ನು ಗಮನಿಸಿಯೇ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ.

ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ ದೋಷಗಳ

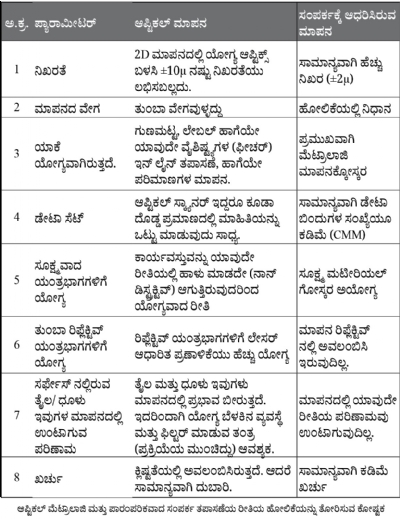

ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯ ರಿಟೇನಿಂಗ್ ಬುಶ್

ಉದ್ದೇಶ : ವಾಹನೋದ್ಯೋಗದಲ್ಲಿ ‘ರಿಟೇನಿಂಗ್ ಬುಶ್’ (ಚಿತ್ರ ಕ್ರ. 1) ಈ ಪ್ಲಾಸ್ಟಿಕ್ ಇಂಜೆಕ್ಷನ್ ಮೋಲ್ಡ್ ನ ರೀತಿಯಲ್ಲಿ ತಯಾರಾಗುವ ಸುರಕ್ಷಿತತೆಯ ದೃಷ್ಟಿಯಲ್ಲಿ ಮಹತ್ವಪೂರ್ಣವಾದ ಘಟಕಗಳಲ್ಲಿರುವ ದೋಷಗಳನ್ನು ಗುರುತಿಸುವುದು ಮತ್ತು ಅವುಗಳ ವರ್ಗೀಕರಣ ಮಾಡುವುದೂ ಆವಶ್ಯಕವಾಗಿತ್ತು. ಹಾಗೆಯೇ ಅಗತ್ಯವಿರುವ ಮಹತ್ವಪೂರ್ಣ ಪರಿಮಾಣಗಳ ಮಾದರಿಯ ಆಧಾರದಲ್ಲಿಯೂ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಮಾಪನವನ್ನು ಮಾಡುವುದು, ಈ ತಪಾಸಣೆಯಲ್ಲಿ ಸೇರ್ಪಡಿಸುವುದು ಅಗತ್ಯವಾಗಿತ್ತು.

ಸವಾಲುಗಳು : ಯಂತ್ರಭಾಗಗಳ ಸ್ಥಾನವು ಸ್ಥಿರವಿಲ್ಲದ್ದರಿಂದ ಅದನ್ನು ನಿರ್ವಹಿಸುವುದು ಸವಾಲುಗಳನ್ನು ಒಡ್ಡುತ್ತಿತ್ತು.

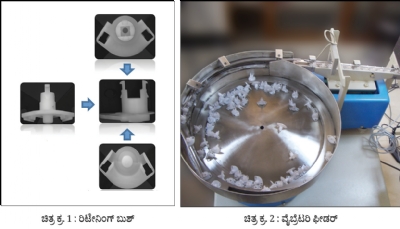

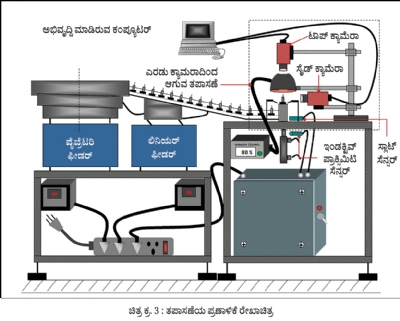

ಉಪಾಯ : ಯಂತ್ರಭಾಗವನ್ನು ತಪಾಸಣೆಯ ಸ್ಥಾನದೆಡೆಗೆ ನಿರ್ಧಾರಿತ ಓರಿಯೆಂಟೇಶನ್ ನಲ್ಲಿ ಕಳುಹಿಸಲು ಲಿನಿಯರ್ ಫೀಡರ್ ನಂತರ ಒಂದು ಯೋಗ್ಯವಾದ ವೈಬ್ರೆಟರಿ ಫೀಡರ್ (ಚಿತ್ರ ಕ್ರ. 2) ಅಳವಡಿಸಲಾಗಿದೆ. ಹಾಗೆಯೇ ಎರಡು ಕ್ಯಾಮೆರಾ ಬಳಸಿ ತಪಾಸಣೆಯ ಯಂತ್ರಣೆಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಮೊದಲನೆಯ ಕ್ಯಾಮೆರಾ ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ದೋಷಗಳನ್ನು (ಉದಾಹರಣೆ, ತುಂಬಿರುವ ರಂಧ್ರಗಳು, ಹೆಚ್ಚುವರಿ ಫ್ಲ್ಯಾಶ್, ಬಣ್ಣ ಹೋಗಿರುವುದು) ಗುರುತಿಸಲು ಮತ್ತು ಇನ್ನೊಂದು ಕ್ಯಾಮೆರಾ ಸೈಡ್ ವ್ಯೂನಲ್ಲಿ ಕಾಣುವಂತಹ ದೋಷಗಳನ್ನು (ತುಂಡಾಗಿರುವ ಕಾಲುಗಳು, ಕಳೆದು ಹೋಗಿರುವ ಕಾಲುಗಳು ಇತ್ಯಾದಿ) ಹುಡುಕಲು ಹಚ್ಚಲಾಯಿತು. ಎರಡೂ ಕ್ಯಾಮೆರಾಗಳು 200 fps ಫ್ರೇಮ್ ರೇಟ್ ನೊಂದಿಗೆ 0.3 MP ರಿಸೊಲ್ಯುಶನ್ ಗಳದ್ದಾಗಿದೆ. ತಪಾಸಣೆಯಲ್ಲಿ ಹಲವಾರು ಮಹತ್ವಪೂರ್ಣವಾದ ಪರಿಮಾಣಗಳು ಮಾಪನದಲ್ಲಿ ಸೇರ್ಪಡೆಯಾಗಿವೆ.

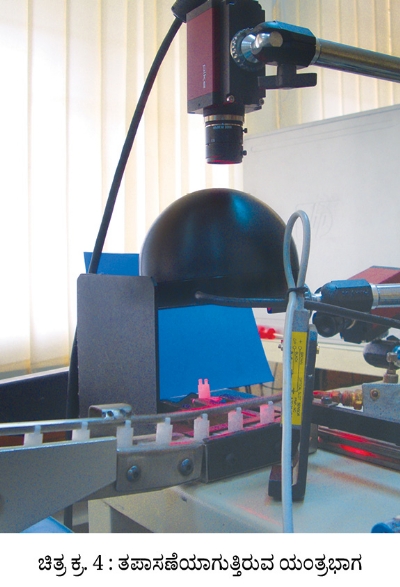

ಮೇಲೆ ಹೇಳಿರುವ ಉಪಾಯಗಳಿಂದಾಗಿ (ಚಿತ್ರ ಕ್ರ. 3) ಪ್ರತಿ ಸೆಕಂಡು 3 ಭಾಗಗಳ ತಪಾಸಣೆ (ಚಿತ್ರ ಕ್ರ. 4) ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ತಪಾಸಣೆಯ ಮೌಲ್ಯವು ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯ ಮೂಲಕವಲ್ಲದೇ ಯಾಂತ್ರಿಕ ಫೀಡರ್ ಪ್ರಣಾಳಿಕೆಯಿಂದಾಗಿ ಮಿತಿಯಲ್ಲಿತ್ತು. ಯಂತ್ರಭಾಗಗಳು ಸ್ಥಿರವಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಹಿಡಿದಿಟ್ಟ ನಂತರ (ಲಾಕ್) ಪ್ರಾಕ್ಸಿಮಿಟಿ ಸೆನ್ಸರ್ ಮೂಲಕ ಸೆನ್ಸ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಕ್ಯಾಮೆರಾ ತಕ್ಷಣ ಟಾಪ್ ಹಾಗೆಯೇ ಸೈಡ್ ವ್ಯೂನ ಚಿತ್ರವನ್ನು ತೆಗೆಯುತ್ತದೆ. ವಿಜನ್ ಕಂಟ್ರೋಲರ್ ನಿಂದ ಲಭಿಸುವ ಸಂಕೇತಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಸೊಲೆನೈಡ್ ನಿಂದ ಚಲಿಸುವ ನ್ಯುಮ್ಯಾಟಿಕ್ ವಾಲ್ವ್ ಯಂತ್ರಭಾಗಕ್ಕೆ ಸ್ವೀಕೃತ ಅಥವಾ ಅಸ್ವೀಕೃತ ಎಂಬ ಎರಡು ಭಿನ್ನ ರೀತಿಯ ಬಿನ್ ನಲ್ಲಿ ಸೇರಿಸುತ್ತದೆ.

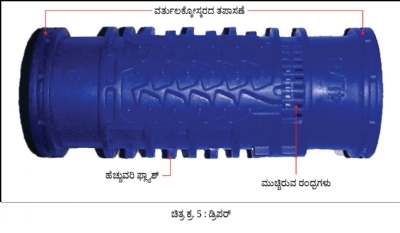

ಡ್ರಿಪರ್

ಉದ್ದೇಶ : ಡ್ರಿಪರ್ ನ (ಚಿತ್ರ ಕ್ರ. 5) ಉತ್ಪಾದನೆಯ ಬೆಲೆಯೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಬಲ್ಲ ಸ್ವಯಂಚಾಲಿತ ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಅಭಿವೃದ್ಧಿ ಮಾಡುವುದು.

ಸವಾಲುಗಳು : ಉತ್ಪಾದನೆಯ ಬೆಲೆಯೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಲು ಪ್ರತಿ ನಿಮಿಷ 600 ಭಾಗಗಳಷ್ಟು ತಪಾಸಣೆಯ ದರವು ಆವಶ್ಯಕವಿತ್ತು.

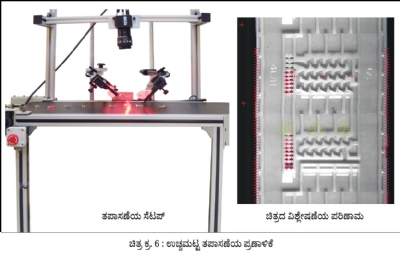

ಉಪಾಯ : ಏರಿಯಾ ಸ್ಕ್ಯಾನ್ ಕ್ಯಾಮೆರಾ ಬಳಸಿ ವೇಗವಾಗಿ ಅಲುಗಾಡುವ ಕಾರ್ಯವಸ್ತುವಿನ ಸ್ಥಿರವಾದ ಸೂಕ್ಷ್ಮವಾದ ಚಿತ್ರವನ್ನು ಪಡೆಯುವಲ್ಲಿ ನಮಗೆ ಅತ್ಯಲ್ಪ ಎಕ್ಸ್ ಪೋಶರ್ ಸಮಯ, ಉಚ್ಚಮಟ್ಟದ ಶಟರಿಂಗ್, ಪ್ರಖರವಾದ ಬೆಳಕಿನ ವ್ಯವಸ್ಥೆ, ಚಿತ್ರಗಳನ್ನು ಪಡೆಯುವಲ್ಲಿ ಸಿಂಕ್ರೊನೈಸೇಶನ್ ನಲ್ಲಿ ಸ್ಟ್ರೋಬ್ ಇಗ್ನೈಟಿಂಗ್ ಇಂತಹ ಅಂಶಗಳ ಕುರಿತಾದ ಕೆಲಸವನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಕಾರಣಗಳಿಂದಾಗಿ ಪ್ರಣಾಳಿಕೆಯ ಕ್ಲಿಷ್ಟತೆ ಹೆಚ್ಚುತ್ತದೆ ಮತ್ತು ಒಳ್ಳೆಯ ಚಿತ್ರವೂ ಲಭಿಸುವುದು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚು ಕಠಿಣ ಮತ್ತು ದುಬಾರಿಯಾಗಿತ್ತು.

ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ಲೈನ್ ಸ್ಕ್ಯಾನ್ ಕ್ಯಾಮೆರಾ ಉತ್ಪಾದನೆಗೆ ಸಮಾನಾಂತರವಾದ ರೀತಿಯಲ್ಲಿ ಉಚ್ಚ ವೇಗದಿಂದ ಅಲುಗಾಡುವಂತಹ ಕಾರ್ಯವಸ್ತುಗಳ ಚಿತ್ರೀಕರಣವನ್ನು ಮಾಡುವ ಬೇಡಿಕೆಯನ್ನು ಪೂರೈಸಲು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿರುತ್ತವೆ. ಉದಾಹರಣೆ, ಬಟ್ಟೆಯ ತಪಾಸಣೆ, ವೆಬ್ ತಪಾಸಣೆ, ಪ್ರಿಂಟೆಡ್ ಸರ್ಕಿಟ್ ಬೋರ್ಡ್ ನ ತಪಾಸಣೆ, ಖಾದ್ಯ ಪದಾರ್ಥಗಳ ಗುಣಮಟ್ಟದ ತಪಾಸಣೆ, ಟೆಕ್ಸ್ಚರ್ ಇರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ದೋಷಗಳನ್ನು ಹುಡುಕುವುದು ಇತ್ಯಾದಿ.

ಪ್ರಸ್ತಾವಿತ ಉಪಾಯಗಳಲ್ಲಿ ಲೈನ್ ಸ್ಕ್ಯಾನ್ ಕ್ಯಾಮೆರಾ ಬಳಸಿ ಉಚ್ಚ ವೇಗದ ತಪಾಸಣೆ ಮಾಡುವಂತಹ ಪ್ರಣಾಳಿಕೆ (ಚಿತ್ರ ಕ್ರ. 6) ನೀಡಲಾಗಿದೆ. ಇದರ ಮೂಲಕ 600 ಭಾಗಗಳು/ ನಿಮಿಷ ಈ ರೇಟ್ ನಲ್ಲಿ ಡ್ರಿಪರ್ ನ ಸುತ್ತಿನಲ್ಲಿ ವಿವಿಧ ದೋಷಗಳ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಆವಶ್ಯಕವಿರುವ ತಪಾಸಣೆಯ ಪ್ರಮಾಣವನ್ನು ಪೂರ್ತಿ ಮಾಡಲು, ಸಮಾನವಾದ ಸೆಟಪ್ ಬಳಸಿ ಒಂದೇ ವೇಳೆಯಲ್ಲಿ ಎರಡು ಡ್ರಿಪರ್ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ಹಾಕಿ ಅವುಗಳ ತಪಾಸಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಮಾಪನದ ಪ್ರಣಾಳಿಕೆ

ಬೋನ್ ಸ್ಕ್ರೂ

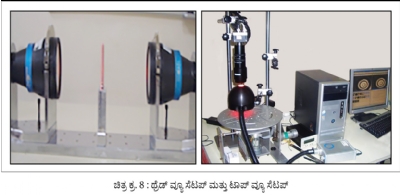

ಉದ್ದೇಶ : ಆಪರೇಶನ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಸ್ಕ್ರೂಗಳ (ಚಿತ್ರ ಕ್ರ. 7) ಅನೇಕ ಮಹತ್ವಪೂರ್ಣವಾದ ಡೈಮೆನ್ಶನಲ್ ವೈಶಿಷ್ಟ್ಯಗಳ ಮಾಪನವನ್ನು ಮಾಡಲು ಸ್ವಯಂಚಾಲಿತ ವಿಜನ್ ಆಧರಿಸಿರುವ ತಪಾಸಣೆಯ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಗಿದೆ.

ಸವಾಲುಗಳು : ಯಾವುದರ ತಪಾಸಣೆ ಮಾಡುವುದಿದೆಯೋ, ಆ ಸ್ಕ್ರೂನಲ್ಲಿರುವ ವೈವಿಧ್ಯತೆಗಳು, ಆತ್ಯಾವಶ್ಯಕವಾದ ಪ್ಯಾರಾಮೀಟರ್ ತಪಾಸಣೆ ಮಾಡಲು ಎಲುಬುಗಳ ಸ್ಕ್ರೂಗಳ ಅನೇಕ ಬದಿಯ ಚಿತ್ರಗಳನ್ನು ಪಡೆಯುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು. ಹಾಗೆಯೇ ಟಾಪ್ ವ್ಯೂನಲ್ಲಿ ವಿವಿಧ ಸಮತಟ್ಟುಗಳಲ್ಲಿ ವೈಶಿಷ್ಟ್ಯಗಳು (ಫೀಚರ್ಸ್) ಇರುವುದರಿಂದ ವಿಭಿನ್ನ ಫೋಕಸ್ ಪೊಸಿಶನ್ ನ ಆವಶ್ಯಕತೆಯೂ ಇತ್ತು. ತಪಾಸಣೆಯ ನಿಖರತೆಯ ಅಗತ್ಯ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿತ್ತು.

ಉಪಾಯ : ಇದಕ್ಕೋಸ್ಕರ ಎರಡು ಕ್ಯಾಮೆರಾಗಳ ಸೆಟಪ್ (ಚಿತ್ರ ಕ್ರ. 8 ಮತ್ತು 9) ಬಳಸಲಾಯಿತು. ಒಂದರಲ್ಲಿ ಥ್ರೆಡ್ ಪ್ರೊಫೈಲ್ ತೆಗೆಯಲು ನಿರ್ದೋಷವಾದ ಸಮಾನಾಂತರ ಮಾಡಿರುವ ಬ್ಯಾಕ್ ಲೈಟ್ ಬಳಸಲಾಯಿತು. ಹಾಗೆಯೇ ಎರಡರಲ್ಲಿ ಝೂಮ್ ಲೆನ್ಸ್ ಬಳಸಿ ಟಾಪ್ ವ್ಯೂನಲ್ಲಿ ವಿಭಿನ್ನ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು (ಉದಾಹರಣೆ, ಇನ್ ಸರ್ಕಲ್, ವಿವಿಧ ಫ್ಯ್ಲಾಟ್ ನಲ್ಲಿರುವ ಅಗಲ ಮತ್ತು ಹೊರ ವರ್ತುಲ ಇತ್ಯಾದಿ) ಚಿತ್ರೀಕರಿಸಬೇಕು.

ವಿಜನ್ ತಂತ್ರಜ್ಞಾನದ ಮೂಲಕ

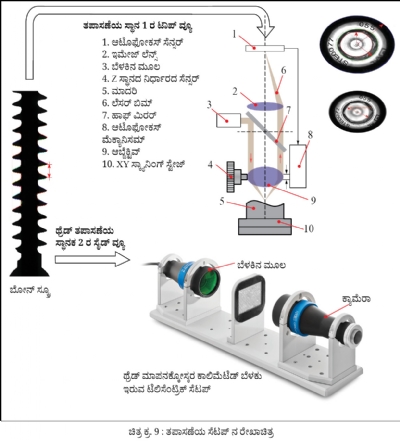

ಮಶಿನ್ ಟೂಲ್ ನಲ್ಲಿ ಔಷ್ಣಿಕ ಕೊರತೆಗೆ ಪರಿಹಾರ

ಉದ್ದೇಶ : ಉಷ್ಣತೆಯಿಂದಾಗಿ ತಯಾರಾಗಿರುವ ಕೊರತೆ ಇದು ಟೂಲ್ ನಲ್ಲಿರುವ ದೋಷಗಳ ಒಂದು ಪ್ರಮುಖ ಮೂಲವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದಿತ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಏನಾದರೂ ಕೊರತೆ ಉಂಟಾಗುತ್ತದೆ. ಯಂತ್ರಣೆಯ ಕೊರತೆಯಲ್ಲಿರುವ ಶೇಕಡಾ 70 ಕೊರತೆಯು ಔಷ್ಣಿಕ ಬದಲಾವಣೆಗಳ ಯೋಗದಾನವು ಇರಬಲ್ಲದು, ಎಂಬುದನ್ನು ಒಂದು ನಿರೀಕ್ಷಣೆಯ ವರದಿಯಿಂದ ತಿಳಿಸಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಮಶಿನ್ ನಲ್ಲಿರುವ ಔಷ್ಣಿಕ ಕೊರತೆಯಿಂದ ಉಂಟಾಗುವ ಮಶಿನ್ ಟೂಲ್ ಸ್ಪಿಂಡಲ್ ಆಫ್ ಸೆಟ್ ಹುಡುಕಲು ಮತ್ತು ಪರಿಹಾರವನ್ನು ಮಾಡುವ ರೀತಿ ಮತ್ತು ಪ್ರಣಾಲಿಕೆಯೂ ಅಗತ್ಯವಾಗಿದೆ. ಈ ಪ್ರಣಾಳಿಕೆಯು ಸುಲಭ, ಕಡಿಮೆ ಸಮಯದ ಸೆಟಪ್ ಇರುವಂತಹದ್ದು, ನಿರ್ದೋಷವಾದದ್ದು, ದೃಢವಾದದ್ದು ಮತ್ತು ಬಹುಮುಖವಾಗಿರುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಔಷ್ಣಿಕ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ಅಸ್ಪಷ್ಟತೆ (ಡಿಸ್ಟಾರ್ಶನ್) ಆಗುತ್ತಿದ್ದರೂ ಕೂಡಾ ‘ಸ್ಪಿಂಡಲ್’ ಮತ್ತು ‘ಟೇಬಲ್’ ಇವುಗಳಲ್ಲಿರುವ ಸ್ಥಾನದ ಕುರಿತಾದ ವಿಶೇಷ ಸಂಬಂಧವನ್ನು ಹಾಗೆಯೇ ಇಡುವುದೇ, ಇದರ ಹಿಂದಿರುವ ಉದ್ದೇಶ.

ಮಶಿನ್ ಟೂಲ್ ಡಿಸೈನ್ ಮಾಡುವಾಗ ಯೋಗ್ಯವಾದ ಕೂಲಂಟ್ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಅವಲಂಬಿಸಿ, ಕಡಿಮೆ ಘರ್ಷಣೆಯಾಗುವ ಬೇರಿಂಗ್ ಬಳಸಿ, ಬೇರಿಂಗ್ ಪ್ರೀಲೋಡ್ ಬದಲಾಯಿಸಿ, ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ಗೋಸ್ಕರ ಏರ-ಆಯಿಲ್ ಲುಬ್ರಿಕಂಟ್ ಬಳಸಿ ಅಥವಾ ಮಶಿನ್ ಟೂಲ್ ತಯಾರಿಸಲು ಬದಲಿ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಿ, ಡಿಸೈನ್ ನರ್ ಔಷ್ಣಿಕ ಬದಲಾವಣೆಗಳ ಪ್ರಭಾವವು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಆಗಬೇಕು, ಎಂಬ ಪ್ರಯತ್ನವನ್ನು ಮಾಡುತ್ತಿದ್ದರೂ ಕೂಡಾ, ಈ ಪ್ರಭಾವವು ಈ ತನಕ ಗಮನಾರ್ಹವಾಗಿದೆ. ಜಗತ್ತಿನೆಲ್ಲೆಡೆ ಇರುವ ತಜ್ಞರಿಂದ ಈ ಕೊರತೆಗಳನ್ನು ನೀಗಿಸಲು ಬಳಸಲಾಗುವ ದುರಸ್ತಿಯ ತಂತ್ರಗಳನ್ನು ಪ್ರಸ್ತಾಪಿಸಲಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಔಷ್ಣಿಕ ಕೊರತೆಗಳನ್ನು ನಿರ್ವಹಿಸುವ ನಿಷ್ಕ್ರಿಯವಾದ ದುರಸ್ತಿ ಅಥವಾ ಸಕ್ರಿಯ ಸಪ್ರೆಶನ್ ಎಂಬ ಎರಡು ಉಪಾಯಗಳಿರುತ್ತವೆ. ನಿಷ್ಕ್ರಿಯ ದುರಸ್ತಿಯಲ್ಲಿ, ಔಷ್ಣಿಕ ಕೊರತೆಗಳಿಗೆ ಪರಿಹಾರವಾಗಿ, ಮಶಿನ್ ಟೂಲ್ ಗಳ ಥರ್ಮಲ್ ಎರರ್ ಪ್ರೆಡಿಕ್ಷನ್ ಮಾಡೆಲ್ ಮೂಲಕ ಮಾಡಲಾಗುತ್ತದೆ. ಸಕ್ರಿಯ ಸಪ್ರೆಶನ್ ಔಷ್ಣಿಕ ಕೊರತೆ ಕನಿಷ್ಠ ಅಥವಾ ನಿಯಂತ್ರಿಸಲು ಮಶಿನ್ ಟೂಲ್ ನ ಡಿಸೈನ್ ನಲ್ಲಿಯೇ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಸವಾಲುಗಳು : ಮಶಿನ್ ನ ಕಂಪನಗಳಿಂದಾಗಿ ಕ್ಯಾಮೆರಾ ಮತ್ತು ಆಪ್ಟಿಕ್ಸ್ ಇವುಗಳ ಮಾಪನದಲ್ಲಿ ತಪ್ಪುಗಳಾಗುತ್ತವೆ. ಹಾಗೆಯೇ ಯಂತ್ರಣೆಯಲ್ಲಿ ತಯಾರಾಗುವ ಪ್ರತಿಕೂಲ ಹವಾಮಾನದಿಂದ ಅದನ್ನು ರಕ್ಷಿಸುವುದೂ ಅತ್ಯಗತ್ಯವಾಗಿರುತ್ತದೆ.

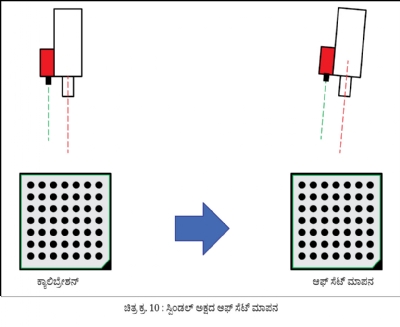

ಉಪಾಯ : ಮಶಿನ್ ನಿರಂತರವಾಗಿ ನಡೆಯುವುದರಿಂದ ಉತ್ಪನ್ನವು ಕಡಿಮೆಯಾಗುವ ಉಷ್ಣತೆಯಿಂದ ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷವು ಬಾಗುತ್ತದೆ. ಅದನ್ನು ದೃಷ್ಯ ಸ್ವರೂಪದಲ್ಲಿ ಚಿತ್ರಿಸಲು ಕ್ಯಾಮೆರಾ ಇರುವ ಔಷ್ಣಿಕ ದೋಷಗಳು ಮಾಪನದ ಒಂದು ಅಭೂತಪೂರ್ವವಾದ ಸಂಪರ್ಕರಹಿತವಾದ ರೀತಿಯನ್ನು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಯಿತು. ಚಿತ್ರ ಕ್ರ. 10 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಸ್ಪಿಂಡಲ್ ಹೌಸಿಂಗ್ ನಲ್ಲಿ ಕ್ಯಾಮೆರಾ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಮಶಿನ್ ನ ಬೆಡ್ ನಲ್ಲಿ ದೃಢವಾಗಿ ಅಳವಡಿಸಲಾಗಿರುವ, ಒಂದು ನಿರ್ಧಾರಿತ ಚೌಕಟ್ಟಿನಲ್ಲಿರುವ ವಸ್ತುವನ್ನು ತಂಪಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷಕ್ಕೆ ಸಂದರ್ಭ ಸ್ಥಾನವೆಂದು ನೊಂದಾಯಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಮಶಿನ್ ನಿರಂತರವಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಪ್ರತಿ ಎರಡು ಗಂಟೆಗಳ ನಂತರ ಮಶಿನ್ ನಿಲ್ಲಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕ್ಯಾಮೆರಾ ಮೂಲಕ ನಿರ್ಧರಿಸಿರುವ ವಸ್ತುಗಳ ಸಂದರ್ಭದಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಅಕ್ಷದಲ್ಲಾಗುವ ಬದಲಾವಣೆಗಳ ಮಾಪನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಮಶಿನ್ ನಿಯಂತ್ರಕದಲ್ಲಿ ಟೂಲ್ ಆಫ್ ಸೆಟ್ ಸೆಟಿಂಗ್ ಬಳಸಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಥರ್ಮಲ್ ಕೊರತೆಯನ್ನು ನೀಗಿಸಲು X ಮತ್ತು Y ಅಕ್ಷದಲ್ಲಿ ನೊಂದಾಯಿಸಿರುವ ರೇಖೀಯ ಆಫ್ ಸೆಟ್ ಬಳಸಲಾಗುತ್ತವೆ.

ಫಲಿತಾಂಶ

ಸ್ಮಾರ್ಟ್ ಕಾರ್ಖಾನೆಗಳ ಉಪಾಯವು ಹೊಸದಾದಲ್ಲ. ಆದರೂ ಕೂಡಾ ಅದರಲ್ಲಿ ನಿರಂತರವಾಗಿ ಬದಲಾವಣೆಗಳು ಆಗುತ್ತಿರುತ್ತವೆ. ಮುಂದಿನ ವಿಚಾರ ಮಾಡಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವಂತಹ ಕಾರ್ಖಾನೆಗಳ ಮೂಲಕ ಔದ್ಯೋಗಿಕ ಕ್ರಾಂತಿಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ವಿಚಾರವು ಈಗ ಎಲ್ಲೆಡೆಯಲ್ಲಿ ಮನ್ನಣೆಯನ್ನುಪಡೆದಿದೆ. ಆಪ್ಟಿಕಲ್ ಮೆಟ್ರಾಲಾಜಿ ಪ್ರಣಾಳಿಕೆ ಮತ್ತು ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ರೊಬೋಗಳಿಗಿರುವ ಹೆಚ್ಚುವರಿ ಬೇಡಿಕೆಗಳಿಂದಾಗಿ ಕೈಯಿಂದ ಪುನರಾವರ್ತಿಯಾಗಿ ಮಾಡುವಂತಹ ಕೆಲಸಗಳ ಮಹತ್ವವು ಕಡಿಮೆಯಾಗುತ್ತಿದೆ. ಮೆಟ್ರಾಲಾಜಿ ಮಾರ್ಕೆಟ್ ಗೋಸ್ಕರ ಅನೇಕ ಔದ್ಯೋಗಿಕ ಅಪ್ಲಿಕೇಶನ್ ನಲ್ಲಿ ಸ್ವಯಂಚಾಲನೆಯೇ ಒಂದು ಪ್ರಮುಖ ಪ್ರೇರಣೆಯಾಗಿರಬಲ್ಲದು, ಎಂಬ ಅಪೇಕ್ಷೆಯೂ ಇದೆ. ಮೇಲಿನ ಎಲ್ಲ ಸಂಶೋಧನೆಗಳ ಕೆಲಸಕ್ಕೋಸ್ಕರ ನಮ್ಮ ತಂಡದಲ್ಲಿರುವ ದೀಪಾ ಆರ್., ಮಧುಸೂದನ, ವಿ. ಕವಿತಾ, ಜೆ. ಪ್ರದ್ಯುಮ್ನ ಮತ್ತು ಎಸ್. ಹರ್ಷ ಈ ಸದಸ್ಯರು ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಿದರು.