ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಫಿಕ್ಸ್ಚರ್

10 Dec 2020 15:41:07

ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್ ನ ಮಿಲ್ಲಿಂಗ್ ಮಾತಡುವಾಗ ಕಾರ್ಯವಸ್ತುವನ್ನು ಹಿಡಿಯುವುದು ಒಂದು ನಿಜವಾದ ಸವಾಲು. ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವುದಾದಲ್ಲಿ, ಕಾರ್ಯವಸ್ತುವನ್ನು ವೈಸ್ ನಲ್ಲಿ ಹಿಡಿದು ಮಾಡಬಹುದು. ಆದರೆ ಪ್ರತಿಯೊಂದು ಕಾರ್ಯವಸ್ತು ಸೆಟ್ ಮಾಡಲು ತುಂಬಾ ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವುದು ಸುಲಭವಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ ಬೇರೆ ವಿಧದ

ಫಿಕ್ಸ್ಚರ್ ತಯಾರಿಸಬೇಕಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನ ಮೇಲ್ಭಾಗದ ಸರ್ಫೇಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಆ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಇದೇ ನಾವು ಎದುರಿಸುತ್ತಿರುವ ಸಮಸ್ಯೆಯಾಗಿದೆ.

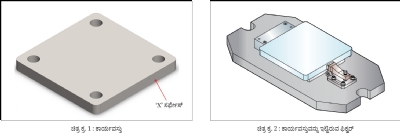

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಕಾರ್ಯವಸ್ತುವಿನ ಕೆಳಭಾಗದ ಸರ್ಫೇಸ್ ಗೆ ‘X’ ಯಂತ್ರಣೆ ಮಾಡಲಾಗಿದೆ. ನಾವು ಸರ್ಫೇಸ್ ‘X’ ನಲ್ಲಿ ಅಳವಡಿಸಿ ಮೇಲ್ಭಾಗದ ಸರ್ಫೇಸ್ ನ ಯಂತ್ರಣೆ ಮಾಡಲು ಮಿಲ್ಲಿಂಗ್ ಫಿಕ್ಸ್ಚರ್ ಹೇಗೆ ಮಾಡಬಹುದು, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಈ ಕಾರ್ಯವಸ್ತುವನ್ನು ಬಿಗಿಯಾಗಿ ಹಿಡಿದಿಡಲು ಕೇವಲ ಮೇಲ್ಭಾಗದ ಸರ್ಫೇಸ್ ಲಭ್ಯವಿರುತ್ತದೆ. ಆದರೆ ಇದೇ ಸರ್ಫೇಸ್ ಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಬಿಗಿಯಾಗಿ ಹೇಗೆ ಹಿಡಿದಿಡುವುದು ಎಂಬುದೇ ಒಂದು ಗಂಭೀರ ಪ್ರಶ್ನೆಯಾಗಿದೆ. ಈಗ ನಾವು ಈ ಫಿಕ್ಸ್ಚರ್ ಕುರಿತು ಇನ್ನಷ್ಟು ವಿಚಾರ ಮಾಡೋಣ.

ಬೇಸ್ ಪ್ಲೇಟ್

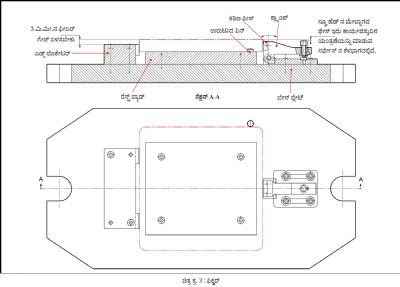

ಬೇಸ್ ಪ್ಲೇಟ್ ನ ಮೇಲೆ ಫಿಕ್ಸ್ಚರ್ ನ (ಚಿತ್ರ ಕ್ರ. 2 ಮತ್ತು 3) ಉಳಿದ ಭಾಗಗಳನ್ನು ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಬೇಸ್ ಪ್ಲೇಟ್ ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನ ಟೇಬಲ್ ನಲ್ಲಿ ‘T’ ಬೋಲ್ಟ್ ನ ಸಹಾಯದಿಂದ ಹಿಡಿಯಲಾಗುತ್ತದೆ. ಈ ಫಿಕ್ಸ್ಚರ್ ಗೆ ಫೇಸ್ ಮಿಲ್ಲಿಂಗ್ ಫಿಕ್ಸ್ಚರ್ ಎಂದೂ ಹೇಳುತ್ತಾರೆ. ಈ ರೀತಿಯ ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಟೇನನ್ ನೀಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಕಾರಣ ಕಟರ್ ನ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸೂಕ್ತ. ಆದ್ದರಿಂದ ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಅಗಲಕ್ಕಿಂತ ಕಟರ್ ದೊಡ್ಡದಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪಿಕ್ಸ್ಚರ್ ಮಶಿನ್ ಟೇಬಲ್ ನಲ್ಲಿ ಅಳವಡಿಸುವಾಗ ಸ್ವಲ್ಪ ಓರೆಯಾಗಿ ಅಳವಡಿಸಲ್ಪಟ್ಟರೂ ಕೂಡಾ ಯಾವುದೇ ಸಮಸ್ಯೆ ಉಂಟಾಗುವುದಿಲ್ಲ. ಫಿಕ್ಸ್ಚರ್ ಓರೆಯಾಗುವ ಕಾರಣವೆಂದರೆ, ಹೆಚ್ಚಾಗಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸ್ಲಾಟ್ ಮಶಿನ್ ಟೇಬಲ್ ನ ‘T’ ಸ್ಲಾಟ್ ಗಿಂತ 3 ರಿಂದ 4 ಮಿ.ಮೀ.ನಷ್ಟು ದೊಡ್ಡದಾಗಿರುತ್ತದೆ.

ರೆಸ್ಟ್ ಪ್ಯಾಡ್

ರೆಸ್ಟ್ ಪ್ಯಾಡ್ ಕಠಿಣ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಯಾವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವನ್ನು ಇಡಲಾಗುತ್ತದೆಯೋ, ಅದನ್ನು ಸರ್ಫೇಸ್ ನ ಒಂದು ಹಂತಕ್ಕೆ ತರುವಾಗ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಹೀಗೆ ಮಾಡಿದ್ದರಿಂದ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಮೊದಲು ಯಂತ್ರಣೆಯಾದ ಸರ್ಫೇಸ್ ಮತ್ತು ಸದ್ಯಕ್ಕೆ ಮಾಡುತ್ತಿರುವ ಸರ್ಫೇಸ್ ಒಂದಕ್ಕೊಂದು ಸಮಾನಾಂತರವಾಗಿ ಲಭಿಸುತ್ತವೆ. ಒಂದೇ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯಾದ ನಂತರ ಇನ್ನೊಂದು ಕಾರ್ಯವಸ್ತುವಿನ ಪ್ಯಾಡ್ ಅಳವಡಿಸುವ ಮುಂಚೆಯೇ ಪ್ಯಾಡ್ ಶುಚಿ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಎಡ್ಜ್ ಲೊಕೇಟರ್

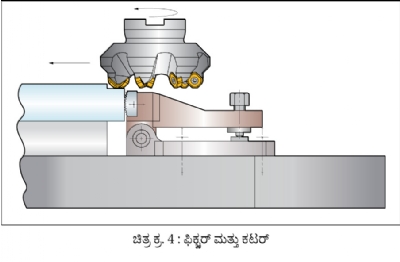

ಎಡ ಬದಿಗೆ ಎಡ್ಜ್ ಲೊಕೇಟರ್ ಅಳವಡಿಸಲಾಗಿದೆ. ಬಲ ಬದಿಗೆ ಕ್ಲ್ಯಾಂಪ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಎಡ್ಜ್ ಲೊಕೇಟರ್ ಗೆ ಸೆರೇಶನ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿದಾಗ ಅದರಲ್ಲಿರುವ ಹಲ್ಲುಗಳು ಕಾರ್ಯವಸ್ತುವನ್ನು ದೃಢವಾಗಿ ಹಿಡಿಯುತ್ತವೆ. ಕಾರಣ ಈ ಹಲ್ಲುಗಳು ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ನುಗ್ಗುತ್ತವೆ. ಈ ಸರ್ಫೇಸ್ ರಫ್ (ಉದಾಹರಣೆ, ಕಾಸ್ಟ್, ಫೋರ್ಜ್) ಆಗಿರುತ್ತದೆ. ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ನಂತರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಎಡ್ಜ್ ಲೊಕೇಟರ್ ಬೇಸ್ ಪ್ಲೇಟ್ ನ ಉದ್ದದೊಂದಿಗೆ ನೆಟ್ಟಗೆ (ಸಿಲಿಂಡ್ರಿಕಲ್) ಅಳವಡಿಸಲಾಗಿದೆ. ಹಾಗೆಯೇ ಒಂದು ಉರುಟು ಪಿನ್ ನಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತು ಪಿನ್ ನ ಹಿಂದೆ ತಾಗುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಲೊಕೇಟ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಎಡ್ಜ್ ಲೊಕೇಟರ್ ನ ಮೇಲ್ಭಾಗವನ್ನು ಫೇಸ್ ಗ್ರೈಂಡ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಈ ಸರ್ಫೇಸ್ ಸೆಟಿಂಗ್ ಪೀಸ್ ಎಂಬುದಾಗಿಯೂ ಬಳಸಲಾಗುತ್ತದೆ. 3.0 ಮಿ.ಮೀ.ನ ಫೀಲರ್ ಬಳಸಿದಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ದಪ್ಪವು ನಿರ್ದೋಷವಾಗಿ ಲಭಿಸುತ್ತದೆ. ಈ ಎಡ್ಜ್ ಲೊಕೇಟರ್ ನಲ್ಲಿ 3.0 ಮಿ.ಮೀ. ನ ಫೀಲರ್ ಇಡುವ ಮತ್ತು ಅದರಲ್ಲಿ ಕಟರ್ ಸೆಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ಸೆಟಿಂಗ್ ಪೀಸ್ ಹೇಗೆ ಬಳಸುವುದು ಎಂಬುದನ್ನು ನಾವು ಈ ಹಿಂದಿನ ಸಂಚಿಕೆಯಲ್ಲಿ ಅರಿತಿದ್ದೇವೆ. ಈ ರೀತಿಯಲ್ಲಿ ಕಟರ್ ಯಂತ್ರಣೆ ಮಾಡುವಾಗ ಕ್ಲ್ಯಾಂಪ್ ನಿಂದ ಎಡ್ಜ್ ಲೊಕೇಟರ್ ಕಡೆಗೆ ಸರಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಫೋರ್ಸ್ ಎಡ್ಜ್ ಲೊಕೇಟರ್ ನಲ್ಲಿ ಉಂಟಾಗುತ್ತದೆ.ಈ ಫೋರ್ಸ್ ಯಾವಾಗಲೂ ಕ್ಲ್ಯಾಂಪ್ ನಲ್ಲಿ ಬರಬಾರದು. (ಚಿತ್ರ ಕ್ರ. 4)

ಕ್ಲ್ಯಾಂಪ್

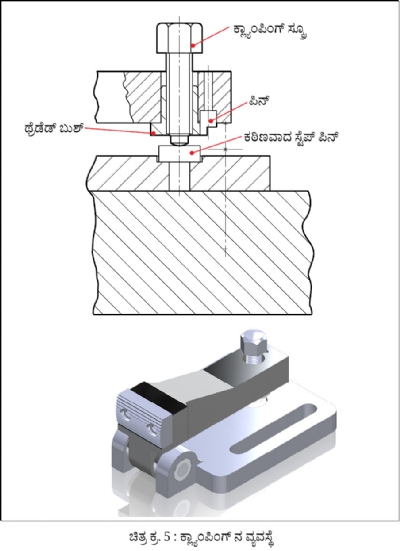

ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ಕ್ಲ್ಯಾಂಪ್ ನ ಅಸೆಂಬ್ಲಿಯನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಈ ಕ್ಲ್ಯಾಂಪ್ ಗೆ ಮುಂಭಾಗದಲ್ಲಿ ಬೇಸ್ ಪ್ಲೇಟ್ ಗೆ ಸಮಾನಾಂತರವಾಗಿ ಸೆರೇಶನ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪ್ ಗೆ ನೀಡಿರುವ ಹೆಕ್ಸ್ ಬೋಲ್ಟ್ ಬಿಗಿ ಮಾಡುವಾಗ ಕ್ಲ್ಯಾಂಪ್ ನ ಮುಂಭಾಗದಲ್ಲಿರುವ ಹಲ್ಲುಗಳಂತಿರುವ ಭಾಗವು ಕೆಳಗೆ ಬರುತ್ತಾ ಮುಂದೆಯೂ ಸರಿಯುತ್ತದೆ. ಕಾರಣ ಚಟುವಟಿಕೆಯ ಕೇಂದ್ರ ಬಿಂದುವು ಕೆಳಭಾಗದಲ್ಲಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತು ಕೆಳಭಾಗದೆಡೆಗೆ ಒತ್ತಲ್ಪಡುತ್ತದೆ. ಆದೇ ವೇಳೆಯಲ್ಲಿ ಲೊಕೇಟರ್ ಕಡೆಗೆ ತಳ್ಳಲಾಗುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪ್ ನಲ್ಲಿರುವ ಹಲ್ಲುಗಳು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ನೆಟ್ಟಗೆ ನಿಂತಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ನುಗ್ಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಹಿಡಿತವನ್ನು ಪಡೆಯುತ್ತದೆ. ಈ ಕ್ಲ್ಯಾಂಪ್ ನ ಸ್ಥಿತಿಯನ್ನು ಹಿಂದೆ-ಮುಂದೆ ಮಾಡಲು, ಕ್ಲ್ಯಾಂಪ್ ನ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಎರಡು ಕಚ್ಚುಗಳನ್ನು ನೀಡಲಾಗಿದೆ. ಆದರೆ ಒಂದು ಬಾರಿಈ ಸ್ಥಿತಿ ಸೆಟ್ ಮಾಡಿದಲ್ಲಿ ಆಗಾಗ ಅಲುಗಾಡಿಸುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಹಾಗೆಯೇ ಕ್ಲ್ಯಾಂಪ್ ನ ಮುಂಭಾಗಕ್ಕೆ ಹಲ್ಲುಗಳಿರುವ ಕಠಿಣ ಪ್ಯಾಡ್ ನೀಡಲಾಗಿದೆ. ಈ ಹಲ್ಲುಗಳು ಸವೆದು ನುಣುಪಾಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಈ ಪ್ಯಾಡನ್ನು ಕಠಿಣ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಒಂದು ವೇಳೆ ಕಠಿಣ ಪ್ಯಾಡ್ ನ ಬಳಕೆಯು ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಈ ಕಠಿಣ ಪ್ಯಾಡ್ ನ ಸ್ಟೆಂಡರ್ಡೈಜೆಶನ್ ಮಾಡುವುದು ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪ್ ನ ಬಿಗಿ ಮಾಡಿರುವ ಸ್ಕ್ರೂ ಸಡಿಲ ಮಾಡಿದಾಗ ಕ್ಲ್ಯಾಂಪ್ ಅದರ ಭಾರದಿಂದಾಗಿ ಕೆಳಗೆ ಬೀಳಬಹುದು. ಅದರೆ ಹಲ್ಲುಗಳಿರುವ ಕಠಿಣ ಪ್ಯಾಡ್ ಹಿಂದೆ ಸರಿಯಬಲ್ಲದು ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಫಿಕ್ಸ್ಚರ್ ನಿಂದ ಹೊರಗೆ ತೆಗೆಯಬಹುದು.

ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಒಂದು ಕಠಿಣ ಸ್ಪೆಪ್ ಪಿನ್ ಕಾಣುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸ್ಕ್ರೂ ಬಿಗಿ ಮಾಡುವಾಗ ಸ್ಟೇಪ್ ಪಿನ್ ಅದರಲ್ಲಿ ತಿಕ್ಕಲ್ಪಡುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಸ್ಟೆಪ್ ಪಿನ್ ಕಠಿಣ ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಒಂದು ಥ್ರೆಡೆಡ್ ಬುಶ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಕಾರಣ ಈ ಸ್ಕ್ರೂ ಆಗಾಗ ಮೇಲೆ ಕೆಳಗೆ ಸರಿಯುತ್ತಿರುವುದರಿಂದ ಕ್ಲ್ಯಾಂಪ್ ಸವೆಯುತ್ತದೆ. ಆದ್ದರಿಂದ ಕ್ಲ್ಯಾಂಪ್ ಆಗಾಗ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಥ್ರೆಡೆಡ್ ಬುಶ್ ಸವೆದಲ್ಲಿ ಅದನ್ನು ತಯಾರಿಸುವುದು ಕ್ಲ್ಯಾಂಪ್ ತಯಾರಿಸುವುದಕ್ಕಿಂದ ಸುಲಭ ಮತ್ತು ಕಡಿಮೆ ಖರ್ಚಿದ್ದಾಗಿದೆ. ಇಂತಹ ಥ್ರೆಡೆಜ್ ಬುಶ್ ಕ್ಲ್ಯಾಂಪ್ ನಲ್ಲಿ ಪ್ರೆಸ್ ಫಿಟ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತವೆ. ಕಾರ್ಯವಸ್ತು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವಾಗ ಥ್ರೆಡೆಡ್ ಬುಶ್ ತಿರುಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಡಾವೆಲ್ ಅಳವಡಿಸಿ ಥ್ರೆಡೆಡ್ ಬುಶ್ ತಿರುಗುವ ಸಾಧ್ಯತೆಯನ್ನು ಇಲ್ಲದಂತೆ ಮಾಡಲಾಗುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಸ್ಕ್ರೂ ನ ತುದಿಯು ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ನ ಹಂತಕ್ಕಿಂತ ಕಡಿಮೆ ಅಳವಡಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಸುರಕ್ಷಿತತೆಯ ಕುರಿತು ಅಗತ್ಯವಿರುವ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದು, ಕೆಲಸಗಾರರು ಮತ್ತು ನಿರ್ವಹಣಾ ಅಧಿಕಾರಿಗಳ ದೃಷ್ಟಿಯಲ್ಲಿ ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಇದರ ಕುರಿತಾಗಿ ನಾವು ವಿಚಾರವನ್ನು ಮಾಡೋಣ.

1.ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನ ಟೇಬಲ್ ಮತ್ತು ಫಿಕ್ಸ್ಚರ್ ಶುಚಿಗೊಳಿಸಲು ಬ್ರಶ್ ಬಳಸಬೇಕು. ಕೈಯ ಅಥವಾ ಒತ್ತಡದಿಂದ ಕೂಡಿರುವ ಗಾಳಿಯನ್ನು ಬಳಸಬಾರದು. ಒತ್ತಡದಿಂದ ಕೂಡಿರುವ ಗಾಳಿಯನ್ನು ಬಳಸಿದಲ್ಲಿ ಅಪಘಾತವಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಕಬ್ಬಿಣದ ಚಿಪ್ ಗಳಿಂದಾಗಿ ಗಾಯಗಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಅಥವಾ ಕಣ್ಣೊಳಗೆ ಹೋಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಸೇಫ್ಟಿ ಗಾಗಲ್ ಬಳಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

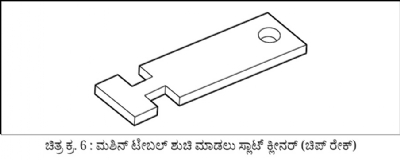

2.ಮಶಿನ್ ನ ಟೇಬಲ್ ನ ‘T’ ಕಚ್ಚಿನಲ್ಲಿರುವ ಚಿಪ್ ಗಳನ್ನು ತೆಗೆಯಲು ಚಿಪ್ ರೇಕ್/ ‘T’ ಸ್ಲಾಟ್ ಕ್ಲೀನರ್ ಬಳಸಬೇಕು. (ಚಿತ್ರ ಕ್ರ. 6).

3.ಕಟರ್ ತಿರುಗುತ್ತಿರುವಾಗ ಅದಕ್ಕೆ ಕೈ ತಾಗಿಸಬಾರದು.

4.ಕಟರ್, ಆರ್ಬರ್ ಬದಲಾಯಿಸುವುದು ಅಥವಾ ಹೆವಿ ವಸ್ತುಗಳನ್ನು ನಿರ್ವಹಿಸುವಾಗ ಯಾರಾದರೂ ಒಬ್ಬ ಕೆಲಸಗಾರರ ಸಹಾಯವನ್ನು ಪಡೆಯಬೇಕು.

5.ಕಟರ್ ಬದಲಾಯಿಸುವಾಗ ದಪ್ಪದ ಹ್ಯಾಂಡ್ ಗ್ಲೋಸ್ ಬಳಸಬೇಕು. ಇದರಿಂದಾಗಿ ಕಟರ್ ನ ತುದಿಯು ಕೈಗೆ ತಾಗುವುದಿಲ್ಲ.

6.ಆರ್ಬರ್ ಅಳವಡಿಸುವಾಗ ಆರ್ಬರ್ ನ ನಟ್ ಬಿಗಿ ಮಾಡಲು, ಮಶಿನ್ ನಲ್ಲಿರುವ ಮೋಟರ್ ನ ಆರ್ಬರ್ ತಿರುಗಿಸಲು ಬಳಸಲಾರದು.

7.ಮಶಿನ್ ನ ಟೇಬಲ್ ನಲ್ಲಿ ವರ್ನಿಯರ್, ಸ್ಕ್ರೂಡ್ರೈವರ್ ನಂತಹ ವಸ್ತುಗಳನ್ನು ಇಡಬಾರದು.

8.ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಹಾರುತ್ತಿರುವ ಚಿಪ್ ಗಳು ಬಿಸಿಯಾಗಿರುತ್ತವೆ.ಇಂತಹ ಬಿಸಿಯಾಗಿರುವ ಚಿಪ್ ಗಳು ಕಣ್ಣಿನಲ್ಲಿ ಸೇರಿ ಅನೇಕ ಕೆಲಸಗಾರರು ಕುರುಡರಾಗಿರುವ ಉದಾಹರಣೆಗಳಿವೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಪ್ರತಿಯೊಬ್ಬ ಕೆಲಸಗಾರರು ಕೆಲಸ ನಿರ್ವಹಿಸುವಾಗ ಗಾಗಲ್ ಬಳಸುತ್ತಾರೆಯೇ ಇಲ್ಲವೇ ಎಂಬುದನ್ನು ನೋಡುವುದು ಮೇಲ್ವಿಚಾರಕರ ಜವಾಬ್ದಾರಿಯಾಗಿದೆ.

9.ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಒಂದು ವೇಳೆ ಕೂಲಂಟ್ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ ಕೂಲಂಟ್ ಹೊರಗೆ ಬಂದು ನೆಲದಲ್ಲಿ ಬೀಳದಂತೆ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

10.ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಚಿಪ್ ಗಳು ತುಂಬಾ ದೂರದ ತನಕ ಹಾರುತ್ತವೆ. ಇದನ್ನು ತಡೆಯಲು ಸಂರಕ್ಷಣೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು ಮತ್ತು ಕೆಲಸಗಾರರು ಅದನ್ನು ಕಡ್ಡಾಯವಾಗಿ ಬಳಸಬೇಕು.

11.ಹ್ಯಾಂಡ್ ಗ್ಲೋಸ್ ಗಳ ಬಳಕೆಯನ್ನು ಕಡ್ಡಾಯ ಮಾಡಬೇಕು. ಕೇವಲ ಕೈಯಿಂದಲೇ ಚಿಪ್ ಗಳನ್ನು ಯಾವಾಗಲೂ ನಿರ್ವಹಿಸಬಾರದು.

ಪ್ರತಿಯೊಬ್ಬರೂ ಯೋಗ್ಯವಾದ ವ್ಯಕ್ತಿಗತವಾದ ಸುರಕ್ಷೆಯ ಸಾಮಗ್ರಿಗಳನ್ನು (ಪರ್ಸನಲ್ ಪ್ರೊಟೆಕ್ಟಿವ್ ಇಕ್ವಿಪ್ ಮೆಂಟ್- PPE) ಬಳಸಲೇಬೇಕು.

ಸುರಕ್ಷಿತವಾದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಹಲವಾರು ಸೂಚನೆಗಳನ್ನು ಮೇಲೆ ನೀಡಲಾಗಿದೆ. ಒಂದು ವೇಳೆ ನಾವು ಯೋಗ್ಯವಾದ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಿದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಸುರಕ್ಷಿತವಾಗಿ ಮಾಡಬಹುದು.