ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್

24 Nov 2020 12:42:56

ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ಇದೊಂದು ಸರ್ಫೇಸ್ ಫಿನಿಶಿಂಗ್ ನ ತಂತ್ರವಾಗಿದೆ. ಇದರಲ್ಲಿ ಕಠಿಣವಾಗಿ ಮಾಡಿರುವ, ಉಚ್ಚಮಟ್ಟದ ಪಾಲಿಶ್ ಮಾಡಿರುವ ಉಕ್ಕಿನ ರೋಲರ್, ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮೆತ್ತಗಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ಒತ್ತಡದೊಂದಿಗೆ ಸಂಪರ್ಕಕ್ಕೆ ತರಲಾಗುತ್ತದೆ. ರೋಲರ್ ಮೂಲಕ ಉಂಟಾಗಿರುವ ಒತ್ತಡದಿಂದ ಕಾರ್ಯವಸ್ತುವಿನ ಮಟೀರಿಯಲ್ ‘ಯೀಲ್ಡ್ ಪಾಯಿಂಟ್’ ದಾಟುವಾಗ ಸರ್ಫೇಸ್ ನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಮಟೀರಿಯಲ್ ತಂಪಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಹರಿಯಲು ಪ್ರಾರಂಭಿಸಿ ಅದರ ಪ್ಲಾಸ್ಟಿಕ್ ಡಿಫಾರ್ಮೇಶನ್ ಆಗುತ್ತದೆ.

ಇದರ ಪರಿಣಾಮವೆಂದರೆ, ಕನ್ನಡಿಯಂತೆ ಫಿನಿಶ್ ಇರುವ ಒಂದು ಟಫ್, ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಕಠಿಣವಾದ (ವರ್ಕ್ ಹಾರ್ಡನ್ಡ್), ಭಾರವನ್ನು ಸಾಗಿಸುವ ಗುಣಧರ್ಮ ಇರುವ ಸರ್ಫೇಸ್ ಸಿಗುತ್ತದೆ. ಅಬ್ರೆಸಿವ್ ಬಳಸಿ ಲೋಹಗಳನ್ನು ತಿಕ್ಕಿ ದೂರ ಮಾಡುವ ರೀತಿಯ ಮೂಲಕ ಲಭಿಸುವ ಫಿನಿಶ್ ಗಿಂತ ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ಉಚ್ಚಗುಣಮಟ್ಟದ್ದು ಆಗಿರುತ್ತದೆ.

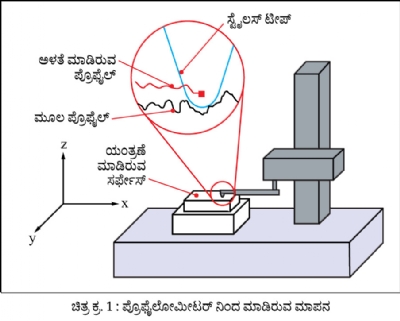

ಸಮಾನವಾದ ಪ್ರೊಫೈಲೋಮೀಟರ್ (ಚಿತ್ರ ಕ್ರ. 1) ರೀಡಿಂಗ್ ಗೋಸ್ಕರ ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ಅಬ್ರೆಡಡ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನ ಭಾಗಕ್ಕಿಂತ ಹೆಚ್ಚು ನುಣುಪಾದ ಮತ್ತು ಹೆಚ್ಚು ಸವೆತವನ್ನು ತಡೆಯುವುದಾಗಿರುತ್ತದೆ.

ಪ್ರೊಫೈಲೋಮೀಟರ್ ಇದು ಸರ್ಫೇಸ್ ನ ಪ್ರೊಫೈಲ್ ಅಳತೆ ಮಾಡಲು ಬಳಸಲಾಗುವಂತಹ ಒಂದು ಸಾಮಗ್ರಿಯಾಗಿದೆ. ಇದರಿಂದ ಸರ್ಫೇಸ್ ನ ಒರಟುತನ (ರಫ್ ನೆಸ್) ಅಳೆಯಲಾಗುತ್ತದೆ. ಸರ್ಫೇಸ್ ನ ಟೊಪೊಗ್ರಾಫಿಯಿಂದ ಹಂತಗಳನ್ನು, ವಕ್ರತೆ, ಸಮತಟ್ಟುತನ ಇಂತಹ ಮಹತ್ವಪೂರ್ಣವಾದ ಪರಿಮಾಣಗಳನ್ನು ಅಳೆಯಲಾಗುತ್ತದೆ.

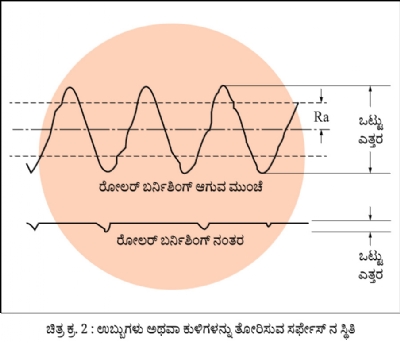

ಅಬ್ರೆಡಡ್ ಫಿನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸಿ, ಕೆತ್ತಿ ಅಥವಾ ತಿಕ್ಕಿ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಇದರಿಂದಾಗಿ ರಫ್ ನೆಸ್ ಪ್ರೊಫೈಲ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆದರೆ ಅದೇ ವೇಳೆ ಯಂತ್ರಣೆ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನ ಸಂಪರ್ಕವು ಪ್ಲೇನ್ ನಲ್ಲಿ ಉಂಟಾಗಿ ಚೂಪಾದ ತುದಿ ಇರುವ ಉಬ್ಬುಗಳು ತಯಾರಾಗುತ್ತವೆ.

ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ನಲ್ಲಿ ಲೋಹಗಳನ್ನು ತೆಗೆಯುವ ಬದಲಾಗಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಸೂಕ್ಷ್ಮವಾದ ಉಬ್ಬುಗಳಿಂದ ಮಟೀರಿಯಲ್ ಕುಳಿಗಳಲ್ಲಿ (ಹೊಂಡಗಳಲ್ಲಿ) ತಂಪಾದ ಸ್ಥಿತಿಯಲ್ಲಿ ಪ್ರವಾಹಿತವಾಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಸಂಪರ್ಕದಲ್ಲಿರುವ ಎಲ್ಲ ಸಮತಟ್ಟಾದ ಪ್ಲೇನ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇದರಲ್ಲಿ ಒರಟುತನ ಕಡಿಮೆ ಇರುತ್ತದೆ ಅಥವಾ ಇಲ್ಲದಂತಾಗುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಸಮಾನವಾದ ರಫ್ ನೆಸ್ ಇರುವ ಎತ್ತರದ ಮಾಪನಗಳಲ್ಲಿ ಅಬ್ರೆಡಡ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ಗಿಂತ ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ (ಚಿತ್ರ ಕ್ರ. 2) ನುಣುಪಾಗಿರುವುದು ಕಂಡುಬರುತ್ತದೆ. ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ಮಶಿನ್ ನ ಕೆಲಸದಲ್ಲಿ ಮೆಟಿಂಗ್ ಯಂತ್ರಭಾಗದ ಸಂಪರ್ಕದಲ್ಲಿರುವಾಗ ಹೆಚ್ಚು ಬಾಳಿಕೆ ಬರುತ್ತದೆ.

ಪ್ರಕ್ರಿಯೆಯ ಲಾಭಗಳು ಮತ್ತು ಬರ್ನಿಶಿಂಗ್ ನಿಂದಾಗಿ ಲಭಿಸುವ ಲಾಭಗಳು

ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಾಥಮಿಕ ಲಾಭಗಳು

1.ಸುಧಾರಿಸಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ : Ra = 0.05 ರಿಂದ 0.1 µCLA ಯಷ್ಟು ಸೂಕ್ಷ್ಮ.

2.ಆಕಾರದ ನಿಯಂತ್ರಣೆಯಲ್ಲಿ ಸುಧಾರಣೆ : 0.01 ಮಿ.ಮೀ. ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾದ ಟಾಲರನ್ಸ್.

3.ಸರ್ಫೇಸ್ ನ ಕಠಿಣತೆಯಲ್ಲಿ ಹೆಚ್ಚಳ : ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಮಟೀರಿಯಲ್ ಗೆ ಅನುಸಾರವಾಗಿ 5 ರಿಂದ 10% ತನಕ.

4.ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳ ಫಟಿಗ್ ಆಯುಷ್ಯದಲ್ಲಿ ಸುಧಾರಣೆ : 200% ಅಥವಾ ಹೆಚ್ಚು.

ಇನ್ನಿತರ ಲಾಭಗಳು

- ಘರ್ಷಣೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

- ಶಬ್ದದ ಸ್ತರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

- ತುಕ್ಕನ್ನು ತಡೆಯುವಲ್ಲಿ ಹೆಚ್ಚಳ.

- ಟೂಲ್ ನಿಂದಾಗಿ ಆಗುವಂತಹ ಡೆಂಟ್ ಮತ್ತು ಅಲ್ಪಸ್ವಲ್ಪ ಸರ್ಫೇಸ್ ದೋಷ ದೂರವಾಗುತ್ತದೆ.

- ಗ್ರೈಂಡಿಂಗ್, ಹೋನಿಂಗ್ ಅಥವಾ ಲ್ಯಾಪಿಂಗ್ ಇಂತಹ ದುಬಾರಿಯಾದ ಪ್ರಕ್ರಿಯೆ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

- ಹೋನಿಂಗ್ ಅಥವಾ ಇನ್ನಿತರ ಅಬ್ರೆಡಡ್ ಆಪರೇಶನ್ ಗಿಂತ ಹೆಚ್ಚು ಶುಚಿ. ಬರ್ನಿಶಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಅದು ಮುಂದೆ ಮಾಡಲಾಗುವ ಕೆಲಸಗಳಲ್ಲಿಯೂ ಉಪಯೋಗಿಸಬಹುದಾಗಿದೆ.

- ಹೊರಗಿನ ವ್ಯಾಸ (ಶಾಫ್ಟ್)

- ಸಮತಟ್ಟಾದ ಸರ್ಫೇಸ್

- ಟೇಪರ್

- ಉರುಟಾದ ಸರ್ಫೇಸ್ ಮತ್ತು ಕಂಟೂರ್

- ಫಿಲೆಟ್ (ಶೋಲ್ಡರ್ ನಲ್ಲಿರುವ ತ್ರಿಜ್ಯ)

ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್

ರೋಲರ್ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ ಮೂರು ವಿಧಗಳು

1. ಆರುಪಾರು (ಥ್ರೂ) ರಂಧ್ರಗಳಿಗೋಸ್ಕರ (ಚಿತ್ರ ಕ್ರ. 4) : ಈ ವಿಧದ ಟೂಲ್ ನಲ್ಲಿ ಹೆಲಿಕ್ಸ್ ಇಲ್ಲದಿರುವ ಬರ್ನಿಶ್ ರೋಲರ್ ಹೋಲ್ಡರ್ ಕೇಸ್ ಇರುತ್ತದೆ. ಈ ಟೂಲ್ ಮಶಿನ್ ನ ಫೀಡ್ ರೇಟ್ ನಿಂದ ರಂಧ್ರದಲ್ಲಿ ಸೇರುತ್ತದೆ. ಈ ಟೂಲ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಆಗಿರುತ್ತದೆ.

2. ಈ ವಿಧದ ಟೂಲ್ ನಲ್ಲಿ ಹೆಲಿಕ್ಸ್ ಇರುವ ಬರ್ನಿಶ್ ರೋಲರ್ ಹೋಲ್ಡರ್ ಕೇಸ್ ಇರುತ್ತದೆ. ಅದು ಸ್ವತಃವೇ ರಂಧ್ರದಲ್ಲಿ ಸೇರುತ್ತದೆ. ಉದಾಹರಣೆ, ಪಾರಂಪರಿಕವಾದ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಈ ಟೂಲ್ ಬಳಸುವಾಗ ಸಾಮಾನ್ಯವಾಗಿ ಆರ್ಡರ್ ಗೆ ಅನುಸಾರವಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

3. ಬ್ಲೈಂಡ್ ರಂಧ್ರಗಳಿಗೆ (ಚಿತ್ರ ಕ್ರ. 5) : ಬ್ಲೈಂಡ್ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಬಾಟಮಿಂಗ್ ಸ್ಟೈಲ್ ಹೆಲಿಕ್ಸ್ ಕೇಸ್ ಸಹಿತ (ಮಶಿನ್- ಫೀಡಿಂಗ್) ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಎಂಬುದಾಗಿ ಉಪಲಬ್ಧವಿರುತ್ತವೆ.

ಬರ್ನಿಶ್ ರೋಲ್ ಸಾಮಾನ್ಯವಾಗಿ 0.0025 ಮಿ.ಮೀ.ನ ವ್ಯತ್ಯಾಸದಲ್ಲಿ ಉಪಲಬ್ಧವಿರುತ್ತವೆ. ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನ ವ್ಯಾಸವು ಕೇವಲ ರೋಲ್ ಬದಲಾಯಿಸುವ ಮೂಲಕ ಅಳವಡಿಸಬಹುದಾಗಿದೆ. ರೋಲ್ ನ ಒಂದು ಸೆಟ್ ತೆಗೆದು ಬೇರೆ ಆಕಾರದ ಹೊಸ ಸೆಟ್ ಅದರ ಜಾಗದಲ್ಲಿ ಸ್ಥಿರವಾಗಿರಿಸಿಯೇ ಟೂಲ್ ನ ಆಕಾರವನ್ನು ಬದಲಾಯಿಸಬಹುದು ಅಥವಾ ಟೂಲ್ ನ ಸವೆತವನ್ನು ಪರಿಹರಿಸಬಹುದು. ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ರೋಲ್ ಪರಸ್ಪರ ಎದುರು-ಬದುರಾಗಿ (ಡಯಾಮೆಟ್ರಿಕಲಿ ಓಪೋಸಿಟ್) ಇರುತ್ತವೆ ಮತ್ತು 0.0025 ಮಿ.ಮೀ.ನ ವ್ಯತ್ಯಾಸದಲ್ಲಿ ಉಪಲಬ್ಧವಿರುತ್ತವೆ. ಆದ್ದರಿಂದಲೇ ಟೂಲ್ ನ ವ್ಯಾಸವು ಪ್ರತ್ಯಕ್ಷವಾಗಿ 0.005 ಮಿ.ಮೀ.ನ ವ್ಯತ್ಯಾಸದಲ್ಲಿ ಬದಲಾಯಿಸುವುದು ಸಾಧ್ಯವಿದೆ.

ಬರ್ನಿಶ್ ಮಾಡಬೇಕಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಮತ್ತು ಮಟೀರಿಯಲ್ ಗಳಿಗೆ ಟೂಲ್ ಆಯ್ಕೆ ಮಾಡುವುದಾದರೆ ಯೋಗ್ಯವಾದ ಟೂಲ್ ಬಿಲ್ಡ್ ಅಪ್ ನಿರ್ಧರಿಸುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಬಿಲ್ಡ್ ಅಪ್ ಅಂದರೆ ನೀಡಿರುವ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ವಿಶಿಷ್ಟ ಆಕಾರವನ್ನು ತಯಾರಿಸಲು ಬೇಕಾಗುವ ಪರಿಣಾಮಕಾರಿಯಾದ ಟೂಲ್ ನ ವ್ಯಾಸ. ಈ ವ್ಯಾಸ ಮತ್ತು ರೋಲ್ ಗಳನ್ನು ಪರಸ್ಪರ ಎದುರು-ಬದುರಾಗಿ ಇಟ್ಟು ಅಳತೆ ಮಾಡಲಾಗುತ್ತದೆ.

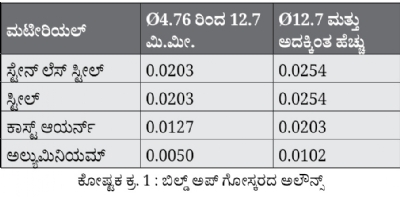

ಬಿಲ್ಡ್ ಅಪ್ ಅಂದರೆ ಫಿನಿಶ್ ಮಾಡಿರುವ ರಂಧ್ರಗಳ ವ್ಯಾಸ ಹೆಚ್ಚು ಬರ್ನಿಶ್ ಮಾಡಲಾಗುವ ಮಟೀರಿಯಲ್ ಗೆ ಅನುಸಾರವಾಗಿ ಫ್ಲೇಕ್ಸಿಬಿಲಿಟಿಗೋಸ್ಕರ ಸ್ಪ್ರಿಂಗ್ ಬ್ಯಾಕ್ ಅಲೌನ್ಸ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಕೋಷ್ಟಕ ಕ್ರ. 1 ವೀಕ್ಷಿಸಿರಿ.

ಮೇಲಿನ ಲೆಕ್ಕಾಚಾರ ಅಂದರೆ ಕೇವಲ ಶಿಫಾರಸ್ಸು ಮಾಡಿರುವ ಪ್ರಾರಂಭದ ಬಿಂದುಗಳಾಗಿವೆ. ಅಂತಿಮ ಬಿಲ್ಡ್ ಅಪ್ ಪ್ರತ್ಯಕ್ಷ ಪರೀಕ್ಷೆಯ ಮೂಲಕ ನಿರ್ದೋಷವಾಗಿ ನಿರ್ಧರಿಸಬಹುದಾಗಿದೆ. ರಂಧ್ರಗಳಿಗೆ ಯೋಗ್ಯ ಆಕಾರವನ್ನು ಪಡೆಯುವಲ್ಲಿ 0.0025 ಮಿ.ಮೀ.ನ ವ್ಯತ್ಯಾಸದಲ್ಲಿ ಹಲವಾರು ಹೆಚ್ಚುವರಿ ರೋಲ್ ನ ಶೇಖರಣೆಯನ್ನು ಇಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಮಶಿನ್ : ಟೂಲ್ ತಿರುಗಿಸುವ ಕ್ಷಮತೆಯುಳ್ಳ ಯಾವುದೇ ಮಶಿನ್. ಉದಾಹರಣೆ, ಮಶಿನಿಂಗ್ ಸೆಂಟರ್.

ಮಟೀರಿಯಲ್ :

- ಯಾವುದೇ ತಂತುಕ್ಷಮತೆಯುಳ್ಳ (ಅದರಿಂದ ತಂತಿಯನ್ನು ತಯಾರಿಸಬಹುದಾದಂತಹ- ಡಕ್ಟೈಲ್) ಅಥವಾ ಮೆಲಿಯೇಬಲ್ (ಬಡಿದು ತಗಡನ್ನು ತಯಾರಿಸಬಹುದಾದಂತಹದ್ದು) ಮಟೀರಿಯಲ್.

- ಪವಡರ್ಡ್, ಲೆಮಿನೇಟೆಡ್, ಕಾಸ್ಟ್, ಪೋರ್ಜ್ ಮಾಡಿರುವಂತಹದ್ದು,

- ಎಕ್ಸ್ ಟ್ರೂಡ್ ಮಾಡಿರುವಂತಹದ್ದು, ಸಿಂಟರ್ ಮಾಡಿರುವಂತಹದ್ದು ಅಥವಾ ಕಠಿಣತೆಯನ್ನು ಮಾಡಿರುವಂತಹದ್ದು (ಗರಿಷ್ಠ Rc 38).

- ಮೈಲ್ಡ್ ಸ್ಟೀಲ್, ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್, ಮಿಶ್ರ ಲೋಹಗಳು, ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಅಲ್ಯುಮಿನಿಯಮ್, ತಾಮ್ರ ಮತ್ತು ಹಿತ್ತಾಳೆ.

ಕೆಲಸದ ರೀತಿ :

ನಿರ್ದೋಷವಾದ ಪರಿಣಾಮವನ್ನು ಪಡೆಯಲು ಯಂತ್ರಭಾಗಗಳ ಯೋಗ್ಯವಾದ ಸಿದ್ಧತೆಯನ್ನು ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಕಾಗಸ್ಡಿಲ್ ನಂತಹ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ಉತ್ಪಾದಕರು ಸರ್ಫೇಸ್ ನ ಸಿದ್ಧತೆಗೋಸ್ಕರ ಮತ್ತು ಬರ್ನಿಶಿಂಗ್ ಗೋಸ್ಕರ ಎಷ್ಟು ಸ್ಟಾಕ್ ಇಡಬೇಕು ಎಂಬುದರ ಕುರಿತು ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡುತ್ತಾರೆ. ಆದರೆ ಆಪ್ಟಿಮೈಜ್ಡ್ ಪರಿಣಾಮಗಳಿಗೆ ಹಲವಾರು ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.

ಪರಿಮಾಣದಲ್ಲಿ ಬದಲಾವಣೆಗಳು ತಯಾರಿಸಿರುವ ಸರ್ಫೇಸ್ ನ ಸ್ವರೂಪದ ಮೂಲಕ ಅಂಶತಃ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಮೂಲ ಸರ್ಫೇಸ್ ಒರಟಾಗಿದ್ದರೆ, ನುಣುಪಾಗಿರುವ ಸರ್ಫೇಸ್ ನ ಹೋಲಿಕೆಯಲ್ಲಿ ಅಂತಿಮ ಪರಿಮಾಣದಲ್ಲಿ ಹೆಚ್ಚು ಬದಲಾವಣೆಯಾಗ ಬಲ್ಲದು. ಬರ್ನಿಶಿಂಗ್ ಗೋಸ್ಕರ ಸರ್ಫೇಸ್ ತಯಾರಿಸುವಾಗ ಸರಿಹೊಂದುವಂತಹ ಪ್ಯಾಟರ್ನ್ ಪಡೆಯಲು ಬೋರಿಂಗ್ ಮಾಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಪರಿಮಾಣಗಳಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಲು ಇನ್ನೊಂದು ಮಹತ್ವಪೂರ್ಣವಾದ ಘಟಕವೆಂದರೆ ಮಟೀರಿಯಲ್ ಗ್ರೇನ್ ಸ್ಚ್ರಕ್ಚರ್. ಒಂದು ವೇಳೆ ಮಟೀರಿಯಲ್ ಗ್ರೇನ್ ಸ್ಟ್ರಕ್ಚರ್, ಮಟೀರಿಯಲ್ ಫ್ಲೇಕಿಂಗ್ ಆಗದೇ ಸಹಜವಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಕುಳಿಗಳಲ್ಲಿ ಪ್ರವಾಹಿತವಾಗಲು ಅನುಕೂಲವಾಗಿದ್ದರೂ ಕೂಡಾ ಅದು ಪರಿಮಾಣಗಳಲ್ಲಿ ಸಹಜವಾಗಿ ಬದಲಾಯಿಸಲ್ಪಡುತ್ತದೆ.

ಸಿಂಟರ್ಡ್ ಸೆಲ್ಫ್-ಲುಬ್ರಿಕೇಟಿಂಗ್ ಬುಶಿಂಗ್ ನಲ್ಲಿ 0.07 ರಿಂದ 0.08 ಮಿ.ಮೀ. ನಷ್ಟು ಮತ್ತು ಕಠಿಣ ಮಟೀರಿಯಲ್ 0.002 ರಿಂದ 0.003 ಮಿ.ಮೀ.ನಷ್ಟು ಒಟ್ಟು ಬದಲಾವಣೆಯಾಗಬಲ್ಲದು. ಪರೀಕ್ಷೆಗೋಸ್ಕರ 0.015 ರಿಂದ 0.02 ಮಿ.ಮೀ. ಸ್ಟಾಕ್ ಒಳ್ಳೆಯ ಪ್ರಾರಂಭ ಬಿಂದುವಾಗಿದೆ.

ಕೂಲಂಟ್

ನುಣುಪಾದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಪಡೆಯಲು ಹೆಚ್ಚಿನ ಲೋಹಗಳಿಗೆ ಯಾವುದೇ ಸ್ಟ್ಯಾಂಡರ್ಡ್, ಹಗುರವಾದ, ಕಡಿಮೆ ವಿಸ್ಕಾಸಿಟಿ ಇರುವ ಲುಬ್ರಿಕಂಟ್ ಆಯಿಲ್ ಅಥವಾ ಬರ್ನಿಶ್ ಮಾಡಲಾಗುವ ಲೋಹ ಅಥವಾ ಮಿಶ್ರಲೋಹಗಳೊಂದಿಗೆ ಹೊಂದಿಕೊಳ್ಳುವಂತಹ ಯಾವುದೇ ಖನಿಜ, ಸಲ್ಫರ್ ಅಥವಾ ಕರಗುವಂತಹ ತೈಲ ಬಳಸುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಅಲ್ಯುಮಿನಿಯಮ್ ಅಥವಾ ಮ್ಯಾಗ್ನೆಶಿಯಮ್ ಮಿಶ್ರಲೋಹಗಳಿಗೆ ಕಡಿಮೆ ವಿಸ್ಕಾಸಿಟಿ ಇರುವ ಉಚ್ಚಮಟ್ಟದ ರಿಫೈನ್ ಮಾಡಿರುವ ತೈಲದಂತಹ ಕೂಲಂಟ್ ಬಳಸಬೇಕು.

ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಗೋಸ್ಕರ ಖನಿಜ ಸೀಲ್ ಮಾಡಿರುವ ತೈಲ ಆದರ್ಶವಾಗಿದೆ. ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ತುಂಬಾ ಕೂಲಂಟ್ ಬಿಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಲೋಹಗಳ ಕಣ ಮತ್ತು ಇನ್ನಿತರ ಕಲ್ಮಶ ತೆಗೆಯಲು ಕೂಲಂಟ್ ನ ಫಿಲ್ಟರೇಶನ್ ಮಾಡುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

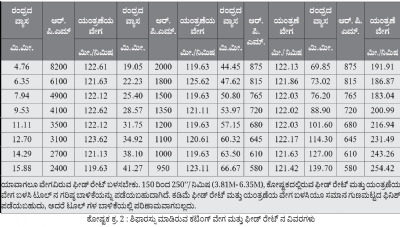

ಪ್ರಾತಿನಿಧಿಕವಾದ ಬರ್ನಿಶಿಂಗ್ ಟೂಲ್ ಪ್ಯಾರಾಮೀಟರ್

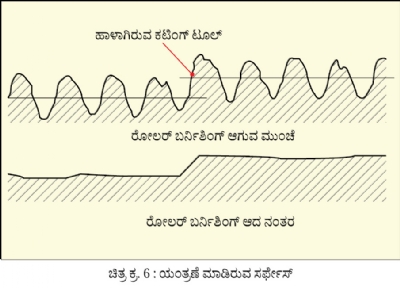

ಯಂತ್ರಣೆಯ ಮೂಲಕ ತಯಾರಿಸಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ದೋಷಗಳ ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಬೋರ್ ನಲ್ಲಾಗುವ ಪರಿಣಾಮ.

1.ಕಟಿಂಗ್ ಟೂಲ್ ತುಂಡಾಗಿದ್ದರಿಂದ ಉಂಟಾಗಿರುವ ದೋಷಗಳ ಪರಿಣಾಮ

2.ಕಟಿಂಗ್ ಟೂಲ್ ತುಂಡಾಗುತ್ತದೆ ಮತ್ತು ಬೋರಿಂಗ್ ನಂತರ ಬೋರ್ ನ ಗುರುತುಗಳು ಗಮನಕ್ಕೆ ಬರುವುದಿಲ್ಲ. ಆಗ ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತುಂಡಾಗಿರುವ ಟೂಲ್ ಗಳ ಬದಿಗಳಿಂದಾಗಿ ತಯಾರಾಗಿರುವ ವೆವಿನೆಸ್ ಮತ್ತು/ ಅಥವಾ ಸರ್ಫೇಸ್ ನ ಪ್ರಾರಂಭದಲ್ಲಿ ಒಂದು ಹಂತವು ಕಂಡುಬರುತ್ತದೆ.

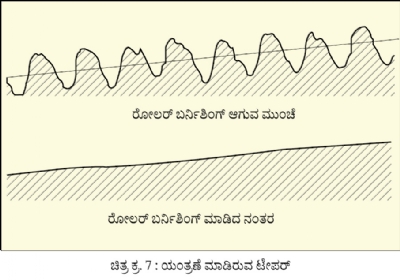

3.ಮೊದಲನೆಯ ಸರ್ಫೇಸ್ ಟೇಪರ್ ಇರುವುದರಿಂದ ಉಂಟಾಗಿರುವ ದೋಷಗಳ ಪರಿಣಾಮ.

4.ಒಂದು ವೇಳೆ ಬರ್ನಿಶಿಂಗ್ ಗೋಸ್ಕರ ತಯಾರಿಸಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಟೇಪರ್ ಇದ್ದರೂ ಕೂಡಾ ಆ ಬರ್ನಿಶ್ ಮಾಡಿರುವ ಬೋರ್ ಪ್ರತಿಫಲಿಸುತ್ತದೆ.

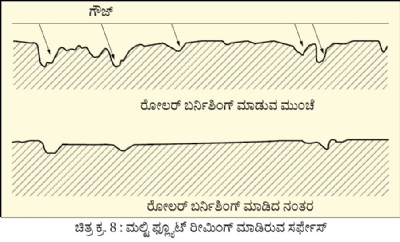

5.ರೀಮಿಂಗ್ ಮಾಡಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ದೋಷಗಳ ಪರಿಣಾಮ

6.ಗೌಜ್=ಡ್ರೇಗ್ ನ ರೀಮರ್ ಚಿಹ್ನೆ ಅಥವಾ ಅಸ್ವಚ್ಛತೆಯುಳ್ಳ ಚಿಹ್ನೆ. (ಚಿತ್ರ ಕ್ರ. 8)