ಎಂಡ್ ಮಿಲ್ ಬಳಸಿ ಥಿನ್ ವಾಲ್ ಗಳ ಯಂತ್ರಣೆ

11 Oct 2020 15:53:00

ಏರೋಸ್ಪೇಸ್ ಯಂತ್ರಭಾಗಗಳ, ವಿಶೇಷವಾಗಿ Ti6A14V ಮತ್ತು A16061 ನಂತಹ ಭಾರದ ಹೋಲಿಕೆಯಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ದೃಢತೆ ಮತ್ತು ಸಾಮರ್ಥ್ಯ ನೀಡಬಲ್ಲ ಮಟೀರಿಯಲ್ ಬಳಸಿ ತಯಾರಿಸಲಾಗುವ ರಚನಾತ್ಮಕ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ತೆಳ್ಳಗಿರುವ ಬದಿಯಲ್ಲಿ (ಥಿನ್ ವಾಲ್ ನಲ್ಲಿ) ಯಂತ್ರಣೆ ಇದೊಂದು ಹೊಸ ರೀತಿಯ ನಾರ್ಮ್ ಆಗಿದೆ. ಈ ತಂತ್ರಜ್ಞಾನವನ್ನು ಅರಿಯಲು ವಿಮಾನದ ಕ್ಷೇತ್ರದಲ್ಲಿ BTF ಅನುಪಾತವನ್ನು ತಿಳಿದುಕೊಳ್ಳಬೇಕಾಗಬಹುದು. ಬೈ ಟೂ ಫ್ಲೈ ಈ ಶಬ್ದಗಳ BTF ಇದೊಂದು ಸಂಕ್ಷಿಪ್ತ ರೂಪವಾಗಿದೆ. ಒಟ್ಟಾರೆ ಕಚ್ಚಾ ವಸ್ತುಗಳಲ್ಲಿ ಎಷ್ಟು ಶೇಕಡಾ ತೂಕವು ಅಂತಿಮ ಯಂತ್ರಭಾಗದಲ್ಲಿ ಉಳಿಯುತ್ತದೆ, ಇದೇ ಅದರ ಅನುಪಾತವಾಗಿರುತ್ತದೆ. BTF ಅನುಪಾತವೆಂದರೆ, ಯಾವುದೇ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಬಳಸಲಾಗುವ ಕಚ್ಚಾ ವಸ್ತುಗಳ ತೂಕದ ಗುಣಾಕಾರದಿಂದಾಗಿ ತಯಾರಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ತೂಕ. ಲೋಹಗಳಿಗೆ ಮಿಲ್ಲಿಂಗ್ ನಂತಹ ಪಾರಂಪರಿಕವಾದ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ತಯಾರಿಸಿರುವ ಉತ್ಪಾದನೆಗಳಿಗೆ, BTF ಅನುಪಾತವು ಅನೇಕ ಬಾರಿ 10 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ತಯಾರಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ 10% ಗಿಂತ ಕಡಿಮೆ ಕಚ್ಚಾವಸ್ತುಗಳು ಉಳಿಯುತ್ತವೆ, ಇದೇ ಇದರ ಅರ್ಥವಾಗಿದೆ.

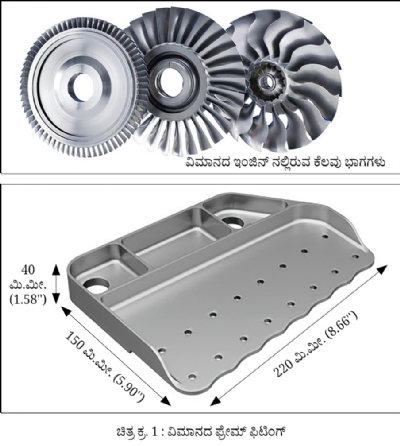

BTF ಅನುಪಾತ ಅಂದರೆ ಏನು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ವಿಮಾನದಲ್ಲಿರುವ ಒಂದು ಫ್ರೇಮ್ ಫಿಟಿಂಗ್ ನ (ಚಿತ್ರ ಕ್ರ. 1) ಉದಾಹರಣೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಇದರಲ್ಲಿರುವ ಕಚ್ಚಾ ವಸ್ತು 20 ಕಿ.ಗ್ರಾಂ. Ti6A14V ಇದೆ. ತಯಾರಾಗಿರುವ ವಸ್ತುಗಳ ಭಾರ ಒಂದು ಕಿ.ಗ್ರಾಂ.ಗಿಂತ ಸ್ವಲ್ಪ ಕಡಿಮೆ ಇದೆ. ಇಂಟಿಗ್ರಲ್ ಬ್ಲಿಸ್ಕ್ ರೋಟರ್ (IBR), ಏರೋಫೈಲ್ ಮತ್ತು ಇಂಪೇಲರ್ ಇಂತಹ ವಿಮಾನದ ಇಂಜಿನ್ ನಲ್ಲಿರುವ ಹಲವಾರು ಭಾಗಗಳಲ್ಲಿ ತುಂಬಾ ಕ್ಲಿಷ್ಟವಾದ ಪ್ರೊಫೈಲ್ ಇರುತ್ತದೆ. ಇದನ್ನು ತಯಾರಿಸಲು ತೆಳ್ಳಗಿನ ಬದಿ (ಥಿನ್ ವಾಲ್) ಈ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. 5 ಅಕ್ಷೀಯ ಮಶಿನ್ ನಲ್ಲಿ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ ಕ್ಯಾಮ್ ಪ್ರೊಸೆಸಿಂಗ್ ತಂತ್ರದ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ.

ಯೋಗ್ಯವಾದ ಟೂಲಿಂಗ್

ಬದಿಯ ಎತ್ತರ ಮತ್ತು ದಪ್ಪ ಇವೆರಡರ ಅನುಪಾತ 15 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರುವ ಒಂದು ಯಂತ್ರಭಾಗದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕಾಗಿದೆ. ಹೆಚ್ಚು ಉದ್ದದ ಟೂಲ್ ಬಳಸಿ ಅದರಿಂದ ತುಂಬಾ ಉದ್ದದ ತುಂಡನ್ನು ಮಾಡಿ ಈ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವುದು ಅಸಾಧ್ಯ. ಕಾರಣ ಅದರಲ್ಲಿ ಟೂಲ್ ಗಳ ಡಿಫ್ಲೆಕ್ಷನ್, ಚ್ಯಾಟರಿಂಗ್ ಮತ್ತು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಅಪೇಕ್ಷಿಸಿರುವ ಆಳದ ತನಕ ತಲುಪುವ ಸಾಮರ್ಥ್ಯ ಇಟ್ಟುಕೊಂಡು ಟೂಲ್ ಸಾಧ್ಯವಾದಷ್ಟು ಸ್ಥಿರವಾಗಿ ಇಡುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ. ವ್ಯಾಸದ ಮೂರು ಪಟ್ಟಿಗಿಂತ ಹೆಚ್ಚು ಆಳದಲ್ಲಿ ತಲುಪುವಾಗ ನೆಕ್-ಡೌನ್ ಟೂಲಿಂಗ್ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕು.

ತುಂಡಿನ ಅಕ್ಷೀಯ ಆಳ (ಎಕ್ಸಿಯಲ್ ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್, ADOC)

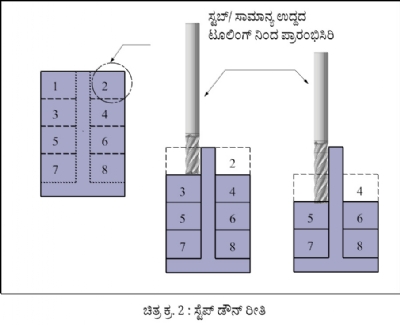

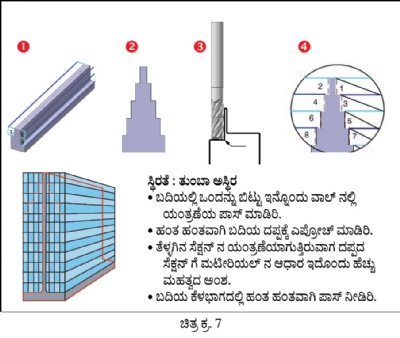

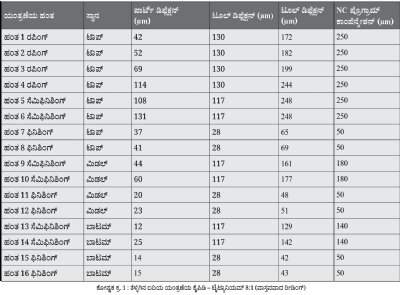

ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಾ ಕೆಳಭಾಗಕ್ಕೆ ಹೋಗುವಾಗ ಪಕ್ಕದ ಕೆಳಭಾಗಕ್ಕೆ ದೊಡ್ಡ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್ ಆಧಾರಕ್ಕೆ ಇಡಬೇಕು. ಪ್ರತಿಯೊಂದು ಬದಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವಾಗ ಬದಿಯ ಸಂಪೂರ್ಣ ಎತ್ತರ, ಅಚ್ಚುಕಟ್ಟಾಗಿರುವ ಚಿಕ್ಕ ಚಿಕ್ಕ ತುಂಡುಗಳಲ್ಲಿ ವಿಭಾಗಿಸಿ ‘ಸ್ಟೆಪ್ ಡೌನ್’ ರೀತಿಯನ್ನು ಬಳಸಬೇಕೆಂಬ ಶಿಫಾರಸ್ಸನ್ನು ಗ್ರಾಹಕರಿಗೆ ನೀಡಲಾಯಿತು. ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ನೀಡಿರುವ 1 ರಿಂದ 8 ಈ ಸಂಖ್ಯೆಯಿಂದ ಅಚ್ಚುಕಟ್ಟಾದ ತುಂಡುಗಳನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಎಷ್ಟು ಆಳದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಹುದು, ಅದನ್ನು ಪ್ರತಿಯೊಂದು ಬ್ಲಾಕ್ ನ ಎತ್ತರದಲ್ಲಿ ತೋರಿಸಲಾಗುತ್ತದೆ. ತುಂಡಿನ ಅಕ್ಷೀಯ ಆಳದ (ADOC) ಪ್ರಮಾಣ, ತುಂಡು ಮಾಡಲಾಗುವ ಮಟೀರಿಯಲ್ ಮತ್ತು ಅದರ ಹಾರ್ಡ್ ನೆಸ್ ಗೆ ಅನುಸಾರವಾಗಿ ಬದಲಾಯಿಸಬಲ್ಲದು.

ತುಂಡುಗಳ ರೇಡಿಯಲ್ ಡೆಪ್ಥ್ (ರೇಡಿಯಲ್ ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್, RDOC)

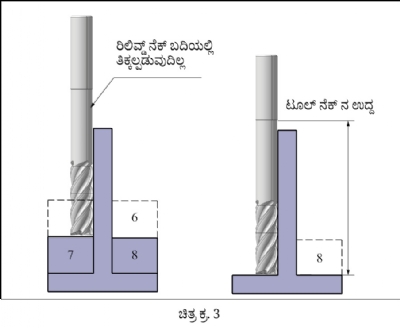

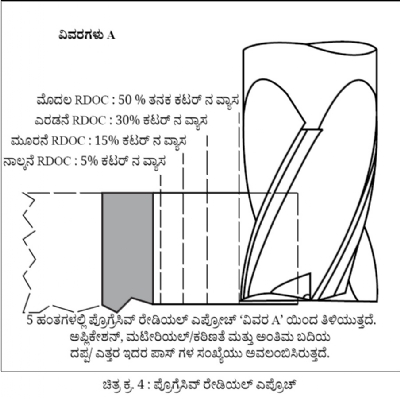

ಬದಿಗಳಿಗೆ ಎತ್ತರವನ್ನು ತಯಾರಿಸುತ್ತಿರುವಾಗ ತುಂಡುಗಳಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಹೆಚ್ಚುತ್ತಿರುವ ರೇಡಿಯಲ್ ಆಳವೂ (RDOC) ಅಷ್ಟೇ ಮಹತ್ವದ್ದಾಗಿದೆ. ಬದಿಗಳಿಗೆ ಆಧಾರವನ್ನು ನೀಡುವ ಮಟೀರಿಯಲ್ ನ ಪ್ರಮಾಣ ಕಡಿಮೆಯಾಗುತ್ತಿರುವಾಗ ಬದಿಗಳನ್ನು ಸ್ಥಿರವಾಗಿರಿಸಲು ಟೂಲ್ ನ ಒತ್ತಡ ಕಡಿಮೆ ಮಾಡುವುದೂ ಅಷ್ಟೇ

ಮಹತ್ವದ್ದಾಗಿದೆ. (ಚಿತ್ರ ಕ್ರ. 3 ಮತ್ತು 4)

ಇನ್ನಿತರ ಸೂಚನೆಗಳು

⦁ ಟೂಲ್ ನ ಒತ್ತಡ ಕನಿಷ್ಠವಾಗಿಡಲು ಕ್ಲೈಂಬ್ ಮಿಲ್ಲಿಂಗ್ ನ ಸಹಾಯವಾಗಬಹುದು.

⦁ ಫಿಕ್ಸ್ಚರ್ ನಲ್ಲಿ ಹಿಡಿಯಲು ಕಠಿಣವಾಗಿರುವ ತೆಳ್ಳಗಿನ (ಥಿನ್ ವಾಲ್) ಬದಿಯ ಯಂತ್ರಣೆಯಲ್ಲಿ ಕಂಪನಗಳ ಡ್ಯಾಂಪನಿಂಗ್ ಮಾಡಲು ಅಥವಾ ಸ್ಥಿರವಾಗಿರಿಸಲು, ನಂತರ ತೆಗೆದು ಹಾಕಬಲ್ಲ, ಥರ್ಮೊಪ್ಲಾಸ್ಟಿಕ್ ಕಂಪೌಂಡ್ ಅಥವಾ ಮೇಣವನ್ನು ಬಳಸಬಹುದು. (ಸುಪರ್ ಅಲಾಯ್ ಮತ್ತು ಟೈಟ್ಯಾನಿಯಮ್ ನಂತಹ ಉಷ್ಣತೆಯ ದೃಷ್ಟಿಯಲ್ಲಿ ಸ್ಥಿರವಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ಕೆಲಸಗಳ ಆದರ್ಶ).

⦁ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಟೂಲ್ ನ ದಾರಿ (ಟೂಲ್ ಪಾಥ್) ಬಳಸಿದ್ದರಿಂದ ಟೂಲ್ ನ ಕಾರ್ಯಸಾಮರ್ಥ್ಯ ಆಪ್ಟಿಮೈಜ್ ಮಾಡಬಹುದು. ತುಂಡಿನ ಆಳ ತುಂಬಾ ಕಡಿಮೆ ಮತ್ತು ಟೂಲ್ ಗಳ ಒತ್ತಡ ಕಡಿಮೆಯೂ ಅಳವಡಿಸಬಹುದು.

ದಪ್ಪ ಮತ್ತು ಎತ್ತರ ಇವುಗಳ ಅನುಪಾತಕ್ಕೆ ಅನುಸಾರವಾಗಿ (H:T) ತೆಳ್ಳಗಿನ ಬದಿಯ (ಥಿನ್ ವಾಲ್) ಯಂತ್ರಣೆಯನ್ನು ಮೂರು ವಿಧದಲ್ಲಿ ವಿಂಗಡಿಸಬಹುದು.

⦁ H:T ಅನುಪಾತ 15:1

⦁ H:T ಅನುಪಾತ 15:1 ಮತ್ತು 30:1 ಇವುಗಳಲ್ಲಿ.

⦁ H:T ಅನುಪಾತ > 30:1

ಯಂತ್ರಣೆಯ ಕೆಲಸದ ರೀತಿ

ನಾನ್ ಫೇರಸ್ ಗೋಸ್ಕರ 4:1

⦁ ಸ್ಟೀಲ್/ ಸ್ಟೇನ್ ಲೆಸ್ ಸ್ಟೀಲ್/ ಸುಪರ್ ಅಲಾಯ್ ಗೋಸ್ಕರ 8:1

ಸೂಚನೆ : ತೆಳ್ಳಗಿನ ಬದಿಯಲ್ಲಿ (ವಾಲ್) ಒತ್ತಡ ಉಂಟಾದಲ್ಲಿ ಅದು ಸ್ಥಿರವಾಗಬೇಕು, ಎಂಬುದಕ್ಕೋಸ್ಕರ ಘರ್ಷಣೆ ಮತ್ತು ಕಂಪನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸ್ವತಂತ್ರ ಯಂತ್ರಣೆಯ ಪಾಸ್ ಆವಶ್ಯಕವಿರುತ್ತದೆ.

ಡೈಮೆನ್ಶನಲ್ ನಿಖರತೆ ಮತ್ತು ಸರಳತೆಯನ್ನು ಕಾಪಾಡಿ ತೆಳ್ಳಗಿನ ಬದಿಯಲ್ಲಿ (ಥಿನ್ ವಾಲ್) ಫೀಚರ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದು ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಅನೇಕ ರೀತಿಯ ಘಟಕಗಳು ಸೇರಿದ್ದರೂ ಕೂಡಾ ಮುಂದೆ ಹಲವಾರು ಪ್ರಮುಖವಾದ ಘಟಕಗಳಲ್ಲಿ ಚರ್ಚೆಯನ್ನು ಮಾಡಲಾಗಿದೆ. ಈ ಚರ್ಚೆಯಿಂದಾಗಿ ಎಲ್ಲ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುವುದು ಸುಲಭವಾಗುತ್ತದೆ.

H:T ಅನುಪಾತ 15:1

ಸ್ಥಿರತೆ : ಸ್ಥಿರತೆಯ ಹೋಲಿಕೆ

⦁ ಓವರ್ ಲ್ಯಾಪಿಂಗ್ ಪಾಸ್ ನಲ್ಲಿ ಎಲ್ಲ ಬದಿಗಳನ್ನು ಯಂತ್ರಣೆ ಮಾಡುವುದು.

⦁ ಫಿನಿಶ್ ಪಾಸ್ ಗೋಸ್ಕರ ಫೇಸ್ ನಲ್ಲಿ ಕ್ಲಿಯರನ್ಸ್ ಅಳವಡಿಸುವುದು.

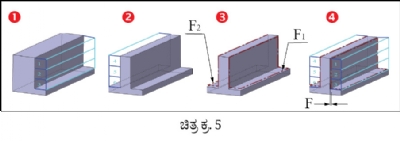

⦁ 15:1 ಅಥವಾ ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಅನುಪಾತದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ತೋರಿಸಿರುವ ಹಂತಗಳನ್ನು ಅನುಸರಿಸಿರಿ.

H:T ಅನುಪಾತ 30:1

ಸ್ಥಿರತೆ : ಕಡಿಮೆ ಸ್ಥಿರತೆ ಮತ್ತು ಡಿಫ್ಲೆಕ್ಷನ್ ಆಗುವ ಕಾರಣಗಳು

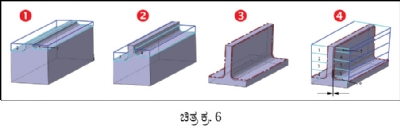

⦁ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಒಂದರ ಹಿಂದೊಂದು ಇರುವ ಸ್ಟೆಪ್ ಸಪೋರ್ಟ್ ಮಿಲ್ಲಿಂಗ್ ಚುನಾಯಿಸುವುದು.

⦁ ಓವರ್ ಲ್ಯಾಪಿಂಗ್ ಪಾಸ್ ಮಟೀರಿಯಲ್ ಗೆ ಸಪೋರ್ಟ್ ನೀಡಿ ಸ್ಥಿರತೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

⦁ ನಾನ್-ಫೇರಸ್ ರಚನೆಗಳಿಗೋಸ್ಕರ H:T ಅನುಪಾತ 30:1 ಗಿಂತ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ, ಯಂತ್ರಣೆಯ ಕೊನೆಯ ಪಾಸ್ ನಲ್ಲಿ 80% ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸುವುದು ಮತ್ತು ಸುಪರ್ ಅಲಾಯ್ ನಂತಹ ದೃಢವಾಗಿರುವ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ 0.2 ಮಿ.ಮೀ.ನಷ್ಟು ಫಿನಿಶ್ ಸ್ಟಾಕ್ ಅಳವಡಿಸುವುದು. ಫೇರಸ್ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ 0.2 ಮಿ.ಮೀ.ನಿಂದ 1 ಮಿ.ಮೀ.ನಷ್ಟು ಸ್ಟಾಕ್ ಇಡಬಹುದು.

H:T ಅನುಪಾತ >30:1

ಅಲ್ಯುಮಿನಿಯಮ್ ಗೋಸ್ಕರ ಯಂತ್ರಣೆಯ ಕೆಲಸದ ರೀತಿ 4:1

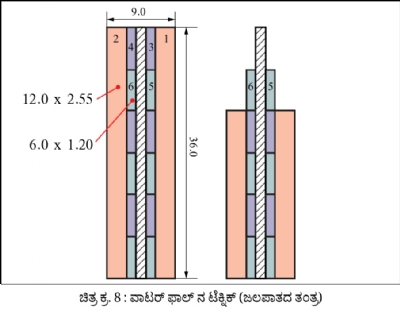

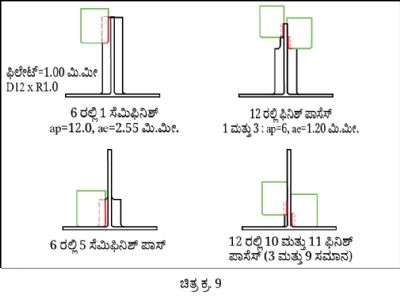

(ಚಿತ್ರ ಕ್ರ. 8 ಮತ್ತು 9)

⦁ 4:1 ನಿಯಮ : ಬದಿಯ ಎತ್ತರ ಮತ್ತು ದಪ್ಪ ಇವೆರಡರ ಅನುಪಾತ.

⦁ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಬದಿಯು 36 ಮಿ.ಮೀ. ಎತ್ತರದ್ದಾಗಿದೆ. ಆದ್ದರಿಂದ ರಫಿಂಗ್ ನಲ್ಲಿ ಬದಿಯ ದಪ್ಪವನ್ನು 9 ಮಿ.ಮೀ.ನಷ್ಟು ಕಡಿಮೆ ಮಾಡಲಾಯಿತು.

⦁ ಫಿನಿಶಿಂಗ್ ಮಾಡುವಾಗ ಅಕ್ಷೀಯ DOC ಬದಿಯ ದಪ್ಪದ ನಾಲ್ಕು ಪಟ್ಟಿಗಿಂತ ಹೆಚ್ಚು ಇರಲಾರದು.

ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಬದಿಯ ದಪ್ಪ 1.5 ಮಿ.ಮೀ. ಇರುತ್ತದೆ, ಆದ್ದರಿಂದ ಗರಿಷ್ಠ ಅಕ್ಷೀಯ DOC 6 ಮಿ.ಮೀ. ಇರುತ್ತದೆ.

⦁ ಫಿನಿಶಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ 2 ರೇಡಿಯಲ್ ಪಾಸ್ ಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಕೊನೆಯ ಪಾಸ್ ನಲ್ಲಿ ಬದಿಯ ಅಂತಿಮ ದಪ್ಪದ 80% ಭಾಗ ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ. ಅಂದರೆ 1.2 ಮಿ.ಮೀ.ಯ ರೇಡಿಯಲ್ DOC.

⦁ ಇದರಿಂದಾಗಿ ಅಂತಿಮ ಫಿನಿಶಿಂಗ್ ಆಗುವ ಮುಂಚೆ ಬದಿಯ ದಪ್ಪವು 3.9 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ, ಅಂದರೆ ಫಿನಿಶ್ ನ ಮುಂಚೆ ಪಾಸ್ ನಲ್ಲಿ 5.1 ಮಿ.ಮೀ. ಮಟೀರಿಯಲ್ ತೆಗೆಯಬೇಕಾಗುತ್ತದೆ.

⦁ 4:1 ನಿಯಮವನ್ನು ಮತ್ತೆ ಅನ್ವಯಿಸಿರಿ. ಅಂದರೆ ಫಿನಿಶ್ ಮುಂಚಿನ ತುಂಡಿಗೋಸ್ಕರ 4x3.9=15.6 ಮಿ.ಮೀ. ಅಕ್ಷೀಯ DOC (ಪ್ರತ್ಯಕ್ಷವಾಗಿ 12 ಮಿ.ಮೀ. ತೆಗೆದುಕೊಳ್ಳಿರಿ.)

⦁ 4:1 ನಿಯಮವನ್ನು ಅನ್ವಯಿಸಿದ್ದರಿಂದ ಪ್ರತಿಯೊಂದು ಬದಿಯನ್ನು ಪೂರ್ತಿಗೊಳಿಸಲು 18 ಪಾಸ್ ಗಳು ಬೇಕಾಗುತ್ತವೆ.

⦁ ಬದಿಯನ್ನು ಮೂರು ಸ್ತರಗಳಲ್ಲಿ ವಿಭಾಜಿಸಲಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಹಂತದಲ್ಲಿ 2 ಪಿನಿಶ್ ನ ಮುಂಚಿನ ತುಂಡು ಮತ್ತು ನಾಲ್ಕು ಫಿನಿಶ್ ತುಂಡುಗಳು ಆವಶ್ಯಕವಾಗಿವೆ.

ತೆಳ್ಳಗಿನ ಬದಿಯ (ಥಿನ್ ವಾಲ್) ಯಂತ್ರಣೆ - ಟೈಟ್ಯಾನಿಯಮ್

ಕಂಪನಗಳ ಸಮಸ್ಯೆಯ ಹೊರತಾಗಿ ಟೈಟ್ಯಾನಿಯಮ್ ನಲ್ಲಿ ಥಿನ್ ವಾಲ್ ನಲ್ಲಿರುವ (ತೆಳ್ಳಗಿನ ಬದಿಯಲ್ಲಿ) ಪಾಕೇಟ್ ತಯಾರಿಸಲು, ಯಂತ್ರಣೆಯ ಕೆಲಸದ ರೀತಿಯಲ್ಲಿ 8:1 ನಿಯಮವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಕೆಲಸದ ರೀತಿಯನ್ನು ಬಳಸಿದ್ದರಿಂದ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಯಾವಾಗಲೂ ಸಾಕಷ್ಟು ದೃಢವಾದ ಮತ್ತು ಕಂಪನ ರಹಿತವಾಗಿರುವುದನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ವಿಮಾನದ ರಚನೆಯಲ್ಲಿ ಭಾಗಗಳ ಆಕಾರವು ಕ್ಲಿಷ್ಟವಾಗಿರುತ್ತವೆ ಮತ್ತು ಅದರ ಕಂಪನಗಳ ನೈಸರ್ಗಿಕ ಫ್ರಿಕ್ವೆನ್ಸಿ ನಿರಂತರವಾಗಿ ಬದಲಾಗುವುದರಿಂದ ಯಂತ್ರಣೆಯಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಚ್ಯಾಂಟರಿಂಗ್ ಇಲ್ಲದಂತೆ ಮಾಡುವುದು ಕಷ್ಟಕರವಾಗಿದೆ. 8:1 ನಿಯಮವನ್ನು ಬಳಸಿದ್ದರಿಂದ ಟೈಟ್ಯಾನಿಯಮ್ ಯಂತ್ರಭಾಗಗಳು ರಿಜಿಡ್ ಆಗುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಕಾರ್ಯಪದ್ಧತಿಗೆ ಅನುಸಾರವಾಗಿ ಕೇವಲ ಕಟರ್ ನ ಆಪ್ಟಿಮೈಸ್ಡ್ ಬಳಕೆಯಲ್ಲಿ ಗಮನ ಹರಿಸುವುದು ಸಾಧ್ಯ. (ಚಿಕ್ಕ ತುಂಡು ಮಾಡಬಲ್ಲೆವು, ಆದರೆ ಇದರಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ವೇಗವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ.) ಈ ರೀತಿಯಲ್ಲಿ 4:1 ಅನುಪಾತಕ್ಕಾಗಿ ಅಲ್ಯುಮಿನಿಯಮ್ ಗಿಂತ ಟೈಟ್ಯಾನಿಯಮ್ ಹೆಚ್ಚು ಕಠಿಣವಾದ ಮಟೀರಿಯಲ್ ಎಂಬು ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ.

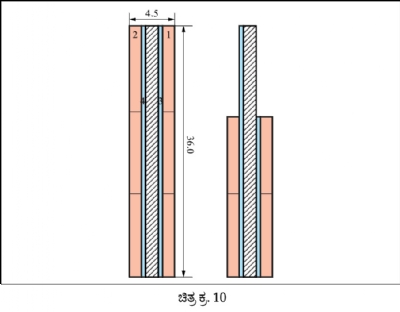

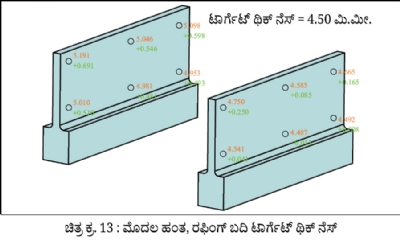

ನಿಯಮಗಳನ್ನು ವಿರುದ್ಧವಾಗಿ ಬಳಸಲಾಗಿವೆ. (ಚಿತ್ರ ಕ್ರ. 10) ಉದಾಹರಣೆ, ತೆಳ್ಳಗಿನ ಬದಿ (ಥಿನ್ ವಾಲ್) 36.0 ಮಿ.ಮೀ. ಎತ್ತರ, 1.5 ಮಿ.ಮೀ. ದಪ್ಪ. ರಫಿಂಗ್ ಮತ್ತು ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಮಾಡಿದ ನಂತರ ಬದಿಯ ಎತ್ತರ ಮತ್ತು ದಪ್ಪ ಇವೆರಡರ ಅನುಪಾತ 8:1 ಇರಬೇಕು. ಆದರೆ ಇದಕ್ಕಿಂತ ಜಾಸ್ತಿ ಇರಬಾರದು. ಉದಾಹರಣೆ, 36.0 ಮಿ.ಮೀ. ಬದಿಗೋಸ್ಕರ, ರಫಿಂಗ್ ಮತ್ತು ಸೆಮಿಫಿನಿಶಿಂಗ್ ನ ನಂತರ ದಪ್ಪ 4.5 ಮಿ.ಮೀ. ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚಿರಬೇಕು.

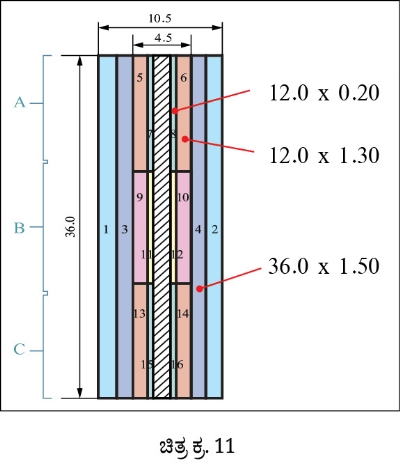

ಅಂತಿಮ ಫಿನಿಶಿಂಗ್ ನ ಪಾಸ್ ಮಾಡುವಾಗ, ತುಂಡಿನ ಅಕ್ಷೀಯ ಆಳವು ತಯಾರಾಗಿರುವ ಬದಿಯ ದಪ್ಪಕ್ಕಿಂತ 8 ಪಟ್ಟು ಹೆಚ್ಚು ಇರಲಾರದು. ಉದಾಹರಣೆ, 1.50 ಮಿ.ಮೀ. ದಪ್ಪವಿರುವ ಬದಿಗೆ, ತುಂಡಿನ ಗರಿಷ್ಠ ಆಳ 12.0 ಮಿ.ಮೀ. ಇರಬಲ್ಲದು.

ಫಿನಿಶಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಎರಡು ರೇಡಿಯಲ್ ಪಾಸ್ ನಲ್ಲಿ (ಬದಿಯ ಎತ್ತರಕ್ಕೆ ಅವಲಂಬಿಸಿ) ಮಾಡಲಾಗುತ್ತದೆ. ಕೊನೆಯ ಪಾಸ್ ನಲ್ಲಿ 0.20 ಮಿ.ಮೀ. ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಅಂತಿಮ ಫಿನಿಶ್ ಆಗಲು ಮುಂಚೆ ಈ ಬದಿಯ ದಪ್ಪ 1.50+(2x0.20)=1.9 ಮಿ.ಮೀ. ಇರಬಲ್ಲದು.

ರಫ್ ಅಥವಾ ಸೆಮಿಫಿನಿಶಿಂಗ್ ನಂತರ ಬದಿಯ ದಪ್ಪವು 4.5 ಮಿ.ಮೀ. ಆಗುತ್ತದೆ. ಆದ್ದರಿಂದಲೇ 1.9 ಮಿ.ಮೀ. ದಪ್ಪದ ಬದಿಯು ಲಭಿಸಲು ಅಂತಿಮ ಫಿನಿಶ್ ಮಾಡುವ ಮುಂಚೆ 1.30 ಮಿ.ಮೀ. ತೆಗೆಯಬೇಕಾಗಬಹುದು. ಈ ಫಿನಿಶ್ ನ ಮುಂಚೆಯೇ ತುಂಡು ಮಾಡಿಯೇ ಮಾಡಲಾಗುತ್ತದೆ.

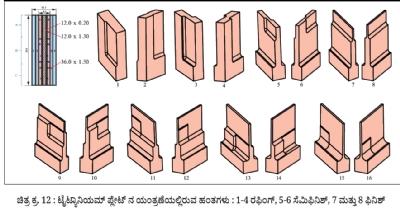

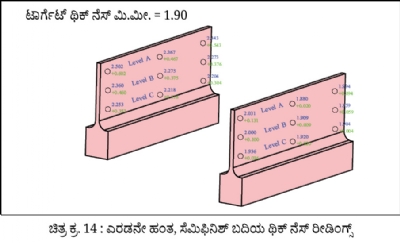

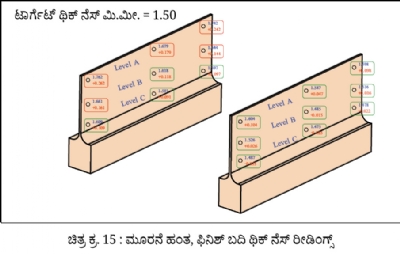

8:1 ನಿಯಮವನ್ನು ಮತ್ತೆ ಮತ್ತೆ ಬಳಸಿದ್ದರಿಂದ 8x1.9=15.2 ಮಿ.ಮೀ.ನ ಅಕ್ಷೀಯ ತುಂಡಿನ ಆಳವನ್ನು ಮಾಡಬಹುದು. ಇಲ್ಲಿ 12.0 ಮಿ.ಮೀ. ಆಳವನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗಿದೆ. ಅದರ ನಂತರ ಅದೇ ಆಳದಲ್ಲಿ ಫಿನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 11,12,13, 14 ಮತ್ತು 15)

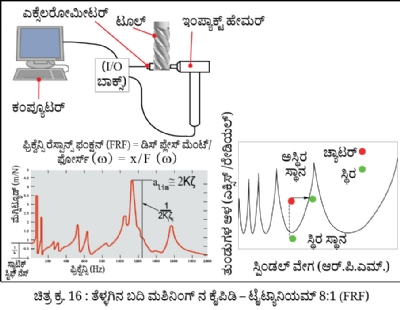

ಎಕ್ಸೆಲರೋ ಮೀಟರ್ ಮತ್ತು ಇಂಪೆಕ್ಟ್ ಹ್ಯಾಮರ್ ಮೂಲಕ ಮಶಿನ್ ನ ಫ್ರಿಕ್ವೆನ್ಸಿ ರೆಸ್ಪಾನ್ಸ್ ಫಂಕ್ಷನ್ (FRF) ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸೆಟಪ್ ಗೋಸ್ಕರ ಸ್ಥಿರ ಯಂತ್ರಣೆಯ ವಿಭಾಗ (ಸ್ಟೇಬಲ್ ಕಟಿಂಗ್ ಝೋನ್)/ ಸುರಕ್ಷಿತವಾದ ವಿಭಾಗ (ಸೇಫ್ ಝೋನ್) ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತವೆ. ಹೀಗೆ ನಿರ್ಧರಿಸಿರುವ ಸ್ಥಿರ ಯಂತ್ರಣೆಯ ವಿಭಾಗದ ಮತ್ತೆ ಸುಧಾರಿಸಲ್ಪಟ್ಟ (ರಿವೈಸ್ಡ್) ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಸಹಾಯದಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. (ಸಂದರ್ಭ ಚಿತ್ರ ಕ್ರ. 16)

ತೆಳ್ಳಗಿನ (ಥಿನ್) ಪಾಕೇಟ್ ಫ್ಲೋರ್ ನ ಯಂತ್ರಣೆ

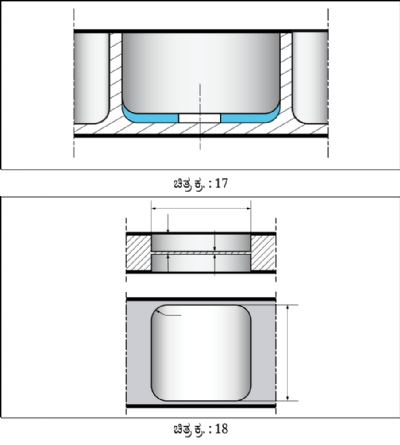

ಒಂದು ವೇಳೆ ತೆಳ್ಳಗಿನ ಪಾಕೇಟ್ ಫ್ಲೋರ್ ನ ಒಂದು ಬದಿಯ ವೆಬ್ ಗೆ ಫಿಕ್ಸ್ಚರ್ ಮೂಲಕ ಸಂಪೂರ್ಣವಾದ ಆಧಾರವನ್ನು ನೀಡಿದ್ದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 17) ರೇಡಿಯಲ್ ಸ್ಟೆಪ್-ಓವರ್ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಸರಿಹೊಂದಿಸಿ ಆವಶ್ಯಕವಿರುವ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಪಡೆಯಲು ಮಧ್ಯಭಾಗದಿಂದ ಬದಿಯ ತನಕ ಪಾಕೇಟಿಂಗ್ ಮಾಡಬಹುದಾಗಿದೆ. ಯಂತ್ರಣೆಯ ಪ್ರಾರಂಭದಲ್ಲಿ ಮಧ್ಯಭಾಗದಿಂದ ಮಾಡಬೇಕು ಮತ್ತು ನಂತರ ಬದಿಯ ಕಡೆಯಿಂದ ಹೊರಗೆ ಹೋಗಬೇಕು.

ಆಧಾರವಿಲ್ಲದ ಡಬಲ್ ಸೈಡೆಡ್ ವೆಬ್ ಇದ್ದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 18) ಎರಡನೇ ಬದಿಯನ್ನು ಫಿನಿಶ್ ಮಾಡುವಾಗ ಫಿನಿಶ್ ಮಾಡಲು ಕೊನೆಯ ಬದಿಯಲ್ಲಿರುವ ದಪ್ಪದ ಫ್ಲೋರ್ ಬಿಟ್ಟುಬಿಡಬೇಕು. ಅದನ್ನು ಸಮರ್ಥಿಸಲಾಗಿದೆ ಎಂದು ತಿಳಿದು ಮೊದಲ ಬದಿ ಫಿನಿಶ್ ಮಾಡಲಾಗಬಲ್ಲದು. ಕೊನೆಯ ಬದಿಯನ್ನು ಚಿಕ್ಕ ಅಕ್ಷೀಯ ಪಾಸ್ ನಲ್ಲಿ ಸ್ಟೆಪ್ ಡೌನ್ ಮಾಡಿ ಫಿನಿಶ್ ಮಾಡಿರುವ ಫ್ಲೋರ್ ನ ಆಳದ ತನಕ ಯಂತ್ರಣೆ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ತ್ರಿಜ್ಯದ ದಿಕ್ಕಿನಲ್ಲಿ (ಡೌನ್ ಎಂಡ್ ಓವರ್) ಹೊರಗೆ ಬೀಳುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಹೆಚ್ಚು ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಸುಲಭ ಮತ್ತು ಅಗ್ಗವಾದ ಫಿಕ್ಸ್ಚರಿಂಗ್ ಇದೇ ಇದರಲ್ಲಾಗುವ ಲಾಭವಾಗಿದೆ. ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಲಾಗುವ ಉತ್ಪಾದನೆಗೋಸ್ಕರ ವೆಕ್ಯುಮ್ ಟೂಲಿಂಗ್ (ಚಿತ್ರ ಕ್ರ. 19) ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಬಲ್ಲದು.

ಸೂಚನೆ : ಮೊದಲ ಬದಿಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಕೊನೆಯ ಪಾಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ Ae, D ಯ 30% ಇಡಬೇಕು. ಇದರಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಷ್ಟೇನು ಅಕ್ಷೀಯ ಬಲವು ಉಂಟಾಗುವುದಿಲ್ಲ. ರೇಡಿಯಲ್ ಬಲ ಹೆಚ್ಚು ಉಂಟಾಗಬಹುದು, ಇದು ಮಾತ್ರ ಖಂಡಿತ. ಎರಡನೇ ಬದಿಯ ಕೊನೆಯ ಪಾಸ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ Ae, D ಯ 60% ಇರುವುದನ್ನು ಖಾತರಿ ವಹಿಸಬೇಕು. ಇದರಿಂದಾಗಿ ಒಂದು ವೇಳೆ ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಲಭಿಸಲಾರದು, ಆದರೆ ಕಂಪನಗಳು ಮತ್ತು ವಾರ್ಪೇಜ್ ಕಡಿಮೆಯಾಗಬಲ್ಲದು.

ಪ್ರೀತಮ್ ಆರ್ಯನ್ ವೀತಿಲ್

ಪ್ರಾಡಕ್ಟ್ ಮ್ಯಾನೆಜರ್

ಫೋರ್ಬ್ಸ್ ಅ್ಯಂಡ್ ಕಂಪನಿ ಲಿ.

8879091256

preetham.arayanveetil@forbes.co.in

ಪ್ರೀತಮ್ ಆರ್ಯನ್ ವೀತಿಲ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಸೇಲ್ಸ್ ಮತ್ತು ಮಾರ್ಕೆಟಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಸುದೀರ್ಘ ಅನುಭವವಿದೆ. ಸದ್ಯಕ್ಕೆ ಅವರು ‘ಫೋರ್ಬ್ಸ್ ಎಂಡ್ ಕಂಪನಿ ಲಿ.’ಯಲ್ಲಿ ಪ್ರಾಡಕ್ಟ್ ಮ್ಯಾನೆಜರ್ ಈ ಹುದ್ದೆಯಲ್ಲಿ ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸುತ್ತಿದ್ದಾರೆ.