ಇನ್ಸರ್ಟ್ ನ ಖರ್ಚಿನಲ್ಲಿ ಉಳಿತಾಯ

10 Oct 2020 14:26:00

ತುಂಬಿರುವ ವಸ್ತುವಿಗೆ (ಫಿಲ್ಡ್) ರಂಧ್ರಗಳನ್ನು ಮಾಡುವುದು ಅಥವಾ ಮುಂಚಿನಿಂದಲೇ ಇರುವ ರಂಧ್ರಗಳನ್ನು ದೊಡ್ಡದಾಗಿ ಮಾಡುವುದು, ಇದಕ್ಕೆ ಡ್ರಿಲ್ಲಿಂಗ್ ಎಂಬು ಹೇಳುತ್ತಾರೆ. ಟರ್ನಿಂಗ್ ಹೋಲಿಸಿದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ನಿಂದ ಮಟೀರಿಯಲ್ ಗಳನ್ನು ಹೆಚ್ಚು ವೇಗವಾಗಿ ತೆಗೆಯುವುದು ಸಾಧ್ಯ. ವಾಹನ ಉದ್ಯಮ, ಸಾಮಾನ್ಯವಾದ ಇಂಜಿನಿಯರಿಂಗ್, ವಾಲ್ವ್ ಉದ್ಯಮ, ಹೀಟ್ ಎಕ್ಸ್ ಚೇಂಜರ್ ನ ಭಾಗಗಳು, ಏರೋಸ್ಪೇಸ್, ವಿದ್ಯುತ್ಶಕ್ತಿ ಅಥವಾ ಎನರ್ಜಿಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ನ್ನು ತುಂಬಾ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ದ್ವಿಚಕ್ರ ವಾಹನಗಳ ಉತ್ಪಾದನೆ, ಟ್ರ್ಯಾಕ್ಟರ್ ಉದ್ಯಮ, ಪ್ರಿಸಿಶನ್ ಯಂತ್ರಭಾಗಗಳ ಮಶಿನರಿ, ಸಾಮಾನ್ಯ ಇಂಜಿನಿಯರಿಂಗ್ ಇಂತಹ ಅನೇಕ ಓ.ಇ.ಎಮ್. ನ ಪೂರೈಕೆ ಮಾಡುವ ಒಬ್ಬ ಕಾರ್ಖಾನೆಯ ಮಾಲಿಕರು ನಮ್ಮ ಗ್ರಾಹಕರಾಗಿದ್ದಾರೆ. ಅವರ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಸ್ಟೀರಿಂಗ್ ಕ್ರೌನ್ ಎಂಬ ಹೆಸರಿನ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಇನ್ಸರ್ಟ್ ಆಗಾಗ ತುಂಡಾಗುವ, ಹಾಗೆಯೇ ಒಟ್ಟಾರೆ ಸೈಕಲ್ ಟೈಮ್ ಹೆಚ್ಚು ಇರುವ ಸಮಸ್ಯೆಯಿತ್ತು. ಈ ಎರಡೂ ಸಮಸ್ಯೆಗಳ ಪರಿಹಾರಕ್ಕೆ ಅವರು ನಮ್ಮಿಂದ ಸಹಾಯವನ್ನು ಕೇಳಿದರು.

ಕೇಸ್ ಸ್ಟಡಿ

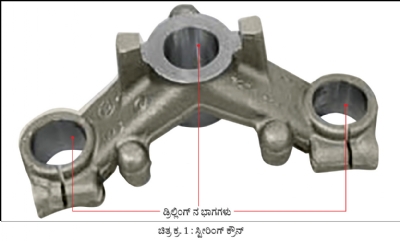

ಸ್ಟೀರಿಂಗ್ ಕ್ರೌನ್ ಇದೊಂದು ದ್ವಿಚಕ್ರ ವಾಹನಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಯಂತ್ರಭಾಗವಾಗಿದೆ. ಈ ಯಂತ್ರಭಾಗಕ್ಕೆ ಮೂರು ರಂಧ್ರಗಳಿರುತ್ತವೆ. ಈ ಮೂರು ರಂಧ್ರಗಳಲ್ಲಿ ಪರಸ್ಪರ ರೆಫರನ್ಸ್ ಅಥವಾ ಸಂಬಂಧವನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ. ಈ ರಂಧ್ರಗಳಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಕಲೆಗಳು ಅಥವಾ ಹೊಂಡಗಳು ಇಲ್ಲದಿರುವುದು ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ ಇರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಆದರೆ ಹಾಗೆ ಆಗದಿರುವ ಸಮಸ್ಯೆಯನ್ನು

ಗ್ರಾಹಕರು ಎದುರಿಸುತ್ತಿದ್ದರು. ಈ ಸಮಸ್ಯೆ ಡ್ರಿಲ್ಲಿಂಗ್ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುವುದರಿಂದ ಉಂಟಾಗುತ್ತಿತ್ತು. ಇದರಲ್ಲಿ ಸೆಂಟರ್ ಪಾಕೇಟ್ ಇನ್ಸರ್ಟ್ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ತುಂಡಾಗುವ ಟೂಲ್ ಆಗಿತ್ತು. ಇದರಿಂದಾಗಿ ರಂಧ್ರಗಳಲ್ಲಿ ಕಲೆಗಳು ಬೀಳುತ್ತಿದ್ದವು ಮತ್ತು ಸರ್ಫೇಸ್ ಹಾಳಾಗುತ್ತಿತ್ತು. ಇದಾಗುವ ಪ್ರಮುಖ ಕಾರಣವೆಂದರೆ ಇಲ್ಲಿ ಬಳಸಲಾಗುವ ಮಶಿನ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಆರುಪಾರಾಗಿ ಹೋಗುವ ಕೂಲಂಟ್ ನ ಪ್ರವಾಹದ ವ್ಯವಸ್ಥೆಯನ್ನು ನೀಡಲಾಗಿರಲಿಲ್ಲ.

ಆರುಪಾರಾಗಿರುವ ಕೂಲಂಟ್ ನ ಪ್ರವಾಹದ ವ್ಯವಸ್ಥೆ ಇದ್ದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ನ ಕೆಲಸವು ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಆಗುತ್ತದೆ. ಇದರಿಂದ ಚಿಪ್ ಯೋಗ್ಯವಾಗಿ ಹೊರಗೆ ತೆಗೆಯಲು ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಲಭಿಸುವಲ್ಲಿ ಸಹಾಯವಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಚಿಪ್ ನ ಚಿಕ್ಕ ತುಂಡುಗಳನ್ನು ಮಾಡಿ ಅವುಗಳನ್ನು ಸಹಜವಾಗಿ ರಂಧ್ರದಿಂದ ಹೊರಗೆ ಬರುವಂತೆ ವ್ಯವಸ್ಥೆ ಮಾಡುವುದೇ ನಮ್ಮ ಗುರಿಯಾಗಿತ್ತು. ಇದರ ಹೊರತಾಗಿ ಆಪರೇಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಕೂಡಾ ಹೆಚ್ಚಿಸುವ ಅವಕಾಶವಿದೆ, ಎಂಬ ಅಂಶವು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂತು. ಇದಕ್ಕೋಸ್ಕರ ಫಿಕ್ಸ್ಚರಿಂಗ್ ಮತ್ತು ಮಶಿನ್ ಸೆಟಪ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿತ್ತು. ಗ್ರಾಹಕರ ಬೇಡಿಕೆಯನ್ನು ಗಮನಿಸಿ ನಾವು ಪ್ಯಾರಾಮೀಟರ್ ಹೆಚ್ಚುಸುವ ಮತ್ತು ಇನ್ಸರ್ಟ್ ನ ಇನ್ವೆಂಟರಿ ಕಡಿಮೆ ಮಾಡುವುದನ್ನು ನಿರ್ಧರಿಸಿದೆವು.

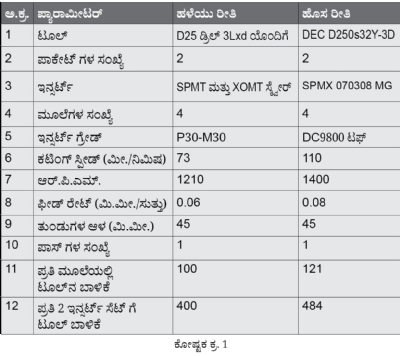

ಗ್ರಾಹಕರಲ್ಲಿ ಪ್ರಸ್ತುತ ಇರುವ ಸೆಟಪ್ ನಲ್ಲಿ ಡ್ರಿಲ್ ಬಾಡಿಯಲ್ಲಿ ಎರಡು ವಿಧದ ಇನ್ಸರ್ಟ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಸೆಂಟರ್ ಪಾಕೇಟ್ ನಲ್ಲಿ ಸ್ಕ್ವೇರ್ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಹೊರ ಪಾಕೇಟ್ ನಲ್ಲಿ ಟಫ್ ಜಾಮೆಟ್ರಿ ಇರುವ ಸ್ಕ್ವೇರ್ ಇನ್ಸರ್ಟ್ ಇತ್ತು. ಇನ್ಸರ್ಟ್ ನ ಗ್ರೇಡ್ ಟಫ್ ಇತ್ತು. ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಟೂಲ್ ನ ಬಾಳಿಕೆ ಕಡಿಮೆ ಇತ್ತು.

ಯಂತ್ರಭಾಗಗಳ ಮಟೀರಿಯಲ್ ಮಿಶ್ರ ಲೋಹಗಳ ಕಾಸ್ಟ್ ಸ್ಟೀಲ್ ಆಗಿದ್ದು, ಇದರಲ್ಲಿ ಮೂರು ರಂಧ್ರಗಳನ್ನು ಮಾಡುವ ಅಗತ್ಯವಿತ್ತು. ಕಾಸ್ಟ್ ಮಾಡಿರುವ ರಂಧ್ರದ (ಕೋರ್ ಹೋಲ್) ವ್ಯಾಸ 12 ಮಿ.ಮೀ. ಇತ್ತು ಮತ್ತು ಅದು 25 ಮಿ.ಮೀ.ತನಕ ಹೆಚ್ಚಿಸಬೇಕಾಗಿತ್ತು ಮತ್ತು ಅಳ 5 ಮಿ.ಮೀ. ಇತ್ತು.

ಯಂತ್ರಭಾಗ : ಸ್ಟೀರಿಂಗ್ ಕ್ರೌನ್

ಮಟೀರಿಯಲ್ : ಕಾಸ್ಟ್ ಸ್ಟೀಲ್

ಪ್ರಕ್ರಿಯೆ : ಡ್ರಿಲ್ಲಿಂಗ್

ಮಶಿನ್ : ವಿ.ಎಮ್.ಸಿ. BT40 ಟೇಪರ್

ಸ್ಪಿಂಡಲ್ ಪವರ್ : 7.5kW

ಮಶಿನ್ ನ ಗರಿಷ್ಠ ವೇಗ : 6000 ಆರ್.ಪಿ.ಎಮ್.

ಸದ್ಯದ ಸಮಸ್ಯೆ

ಎ. ಟೂಲ್ ನ ಬಾಳಿಕೆ ಕಡಿಮೆ.

ಬಿ. ಚಿಪ್ ಸರಿಯಾಗಿ ತುಂಡಾಗದಿರುವುದು.

ಸಿ. ಸೆಂಟರ್ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುವುದು.

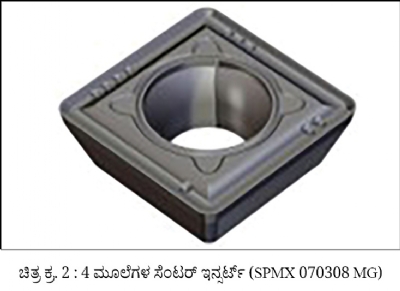

ಪ್ರಸ್ತುತ ಒಂದೇ ಡ್ರಿಲ್ ಬಾಡಿಯಲ್ಲಿ ಎರಡು ಬೇರೆ ಬೇರೆ ವಿಧದ ಇನ್ಸರ್ಟ್ ಗಳು ಇರುವುದರಿಂದ ಗ್ರಾಹಕರಿಗೆ ಎರಡೂ ವಿಧದ ಸ್ಟಾಕ್ ಇಡಬೇಕಾಗುತ್ತಿತ್ತು. ಮಶಿನ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಕೂಲಂಟ್ ಆರುಪಾರಾಗಿ ಹೋಗುವ ವ್ಯವಸ್ಥೆಯು ಇಲ್ಲದಿದ್ದರಿಂದ ಹೊರಗಿನಿಂದ ಕೂಲಂಟ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಕೂಲಂಟ್ ರಂಧ್ರದ ಒಳಭಾಗದಲ್ಲಿ ಆಳವಾಗಿ ತಲುಪದೇ ಇರುವುದು ನಮ್ಮ ಗಮನಕ್ಕೆ ಬಂತು. ಇದರಿಂದಾಗಿ ಸದ್ಯದ ಟೂಲ್ ನಲ್ಲಿ ಸೆಂಟರ್ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುತ್ತಿತ್ತು. ಚಿಪ್ ತುಂಡು ಮಾಡಲು (ಬ್ರೇಕಿಂಗ್) ಮತ್ತು ಸುಲಭವಾದ ಯಂತ್ರಣೆಗೆ ಹಾರ್ಡ್ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ಜಾಮೆಟ್ರಿಯ ಇನ್ಸರ್ಟ್ ಆತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು. ಇದೇ ರೀತಿಯಲ್ಲಿ ನಾವು ಗ್ರಾಹಕರಿಗೆ ಚಿತ್ರ ಕ್ರ. 2 ಮತ್ತು 3 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿರುವ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಟೂಲ್ ಸೂಚಿಸಿದೆವು.

ವೈಶಿಷ್ಟ್ಯಗಳು

⦁ ಹಾರ್ಡ್ ಮಟೀರಿಯಲ್ ಗೆ ಬೇಕಾಗುವ ಜಾಮೆಟ್ರಿಯ ಸ್ಕ್ವೇರ್ ಇನ್ಸರ್ಟ್.

⦁ ಸೆಂಟರ್ ಮತ್ತು ಹೊರಭಾಗದಲ್ಲಿರುವ ಪಾಕೇಟ್ ಗೋಸ್ಕರ ಒಂದೇ ಸಮಾನವಾದ ಇನ್ಸರ್ಟ್.

ಸ್ಟೀಲ್, ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಎಸ್.ಜಿ. ಆಯರ್ನ್, ಸ್ಟೆನ್ ಲೆಸ್ ಸ್ಟೀಲ್ ಮತ್ತು ಯಂತ್ರಣೆ ಮಾಡಲು ಹಾರ್ಡ್ ಮಟೀರಿಯಲ್ ಗೋಸ್ಕರ ಯುನಿಕ್ ಮತ್ತು ಒಂದೇ ರೀತಿಯ ಜಾಮೆಟ್ರಿ.

⦁ ಕ್ಲಾಂಪಿಂಗ್ ಗೋಸ್ಕರ ದೃಢವಾದ ಸ್ಕ್ರೂ

⦁ ಡ್ರಿಲ್ ಬಾಡಿಯಲ್ಲಿ ಕೂಲಂಟ್ ಆರುಪಾರು ಹೋಗಲು ರಂಧ್ರಗಳನ್ನು ಮತ್ತು ಹೆಚ್ಚು ಅಗಲವಾಗಿರುವ ಸ್ಪೈರಲ್ ಫ್ಲ್ಯೂಟ್.

ಲಾಭಗಳು

⦁ ಉಚ್ಚಮಟ್ಟದ ಫೀಡ್ ರೇಟ್ ನಿಂದ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವ ಸಾಮರ್ಥ್ಯ.

⦁ ಸೆಂಟರ್ ಮತ್ತು ಹೊರಭಾಗದಲ್ಲಿರುವ ಪಾಕೇಟ್ ಗೋಸ್ಕರ ಒಂದೇ ಸಮಾನವಾದ ಇನ್ಸರ್ಟ್ ಇರುವುದರಿಂದ ಇನ್ಸರ್ಟ್ ನ ಸ್ಟಾಕ್ ಕಡಿಮೆ.

⦁ ಕೂಲಂಟ್ ಆರುಪಾರು ಹೋಗುವುದರಿಂದ ಮತ್ತು ಹೆಚ್ಚು ಅಗಲವಾದ ಸರ್ಪಿಲ್ ಫ್ಲ್ಯೂಟ್ ನಿಂದಾಗಿ ಚಿಪ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಹೊರಗೆ ಬೀಳುತ್ತವೆ.

⦁ ದೃಢವಾದ ಡ್ರಿಲ್ ಕೋರ್ ನಿಂದಾಗಿ ಹೆಚ್ಚು ಥ್ರಸ್ಟ್ ಲೋಡ್ ಸಹಿಸುವುದು ಸಾಧ್ಯ.

ನಾವು ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ವೇಗ ಹೆಚ್ಚಿಸುವುದರಿಂದ ಚಿಪ್ ಯೋಗ್ಯವಾಗಿ ತುಂಡಾಗಲು ಸಹಾಯವಾಯಿತು. ಚಿಪ್ ಸಹಜವಾಗಿ ಹೊರಗೆ ಬರಲಾರಂಭಿಸಿದವು. ಇದರ ಹೊರತಾಗಿ ಫೀಡ್ ರೇಟ್ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗುವ ಸಮಯವು ಕಡಿಮೆಯಾಯಿತು.

ಗ್ರಾಹಕರಿಗೆ ಆಗಿರುವ ಲಾಭಗಳು

1. ಟೂಲ್ ನ ಬಾಳಿಕೆಯಲ್ಲಿ ಶೇಕಡಾ 21 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಹೆಚ್ಚಳವಾಯಿತು.

2. ಇನ್ಸರ್ಟ್ ನ ಸ್ಟಾಕ್ ಕಡಿಮೆಯಾಯಿತು.

3. ಇನ್ಸರ್ಟ್ ನ ತುಂಡು ಆಗುವಿಕೆಯು ಇಲ್ಲದಂತಾಯಿತು.

4. ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗುವ ಸಮಯ ಶೇಕಡಾ 25 ಕಡಿಮೆಯಾಯಿತು.

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ

ಟೂಲಿಂಗ್ ತಜ್ಞರು

9579352519

vijay_purohit@rediffmail.com

ವಿಜೇಂದ್ರ ಪುರೋಹಿತ್ ಇವರು ಟೂಲಿಂಗ್ ತಜ್ಞರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಮಶಿನ್ ಟೂಲ್ ಮತ್ತು ಕಟಿಂಗ್ ಟೂಲ್ ಡಿಸೈನ್ ನಲ್ಲಿ ಸುಮಾರು 20 ವರ್ಷಗಳಿಗಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.