ಗೇರ್ ಹಾಬಿಂಗ್ ನಲ್ಲಿರುವ ದೋಷ ಮತ್ತು ಉಪಾಯ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಮಶಿನ್ ಟೂಲ್, ವಾಹನಗಳು, ಆಟೊಮೇಶನ್, ವಿಮಾನ ಉದ್ಯಮ (ಏವಿಯೇಶನ್) ಈ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಯಾವುದೇ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಗೇರ್ ಇದು ಮಹತ್ವದ ಘಟಕವಾಗಿರುತ್ತದೆ. ಗೇರ್ ನಿರ್ಮಾಣದಲ್ಲಿ ಹಾಬಿಂಗ್ ಇದು ಮಹತ್ವದ ಮತ್ತು ಪ್ರಾಥಮಿಕ ಪ್ರಕ್ರಿಯೆಯಾಗಿರುತ್ತದೆ.

ಗೇರ್ ನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಈ ಮುಂದಿನ ಮೂರು ಪ್ರಮುಖ ಘಟಕಗಳು ಪರಿಣಾಮವನ್ನುಂಟು ಮಾಡುತ್ತವೆ.

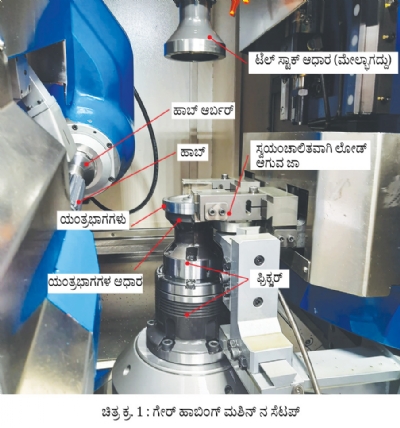

1. ಮಶಿನ್

2. ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿದಿಡುವ ಸಾಮಗ್ರಿಗಳು (ವರ್ಕ್ ಹೋಲ್ಡಿಂಗ್ ಡಿವೈಸ್)3. ಕಟಿಂಗ್ ಟೂಲ್ – ಹಾಬ್

ಈ ಮೂರು ಘಟಕಗಳನ್ನು ಯೋಗ್ಯವಾಗಿ ಆಯ್ಕೆ ಮಾಡಿದಲ್ಲಿ ಹಾಬಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಅಪೇಕ್ಷಿಸಿರುವ ಉತ್ಕೃಷ್ಟವಾದ ಗುಣಮಟ್ಟವನ್ನು ಪಡೆಯುವುದು ಸಾಧ್ಯ. ಆದರೆ ಅದರೊಂದಿಗೆ ಈ ಮೂರೂ ಘಟಕಗಳ ಚಟುವಟಿಕೆಯನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ನಿರೀಕ್ಷಿಸುವುದೂ ಅಷ್ಟೇ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ಗೇರ್ ಹಾಬಿಂಗ್ ನಲ್ಲಿ ಆಗಾಗ ಗಮನಕ್ಕೆ ಬರುವ ದೋಷಗಳು ಮತ್ತು ಅದಕ್ಕಿರುವ ಉಪಾಯಗಳ ಕುರಿತು ಚರ್ಚಿಸೋಣ.

ಗೇರ್ ನಿರ್ಮಾಣದಲ್ಲಿ ಗುಣಮಟ್ಟವು ಅವಲಂಬಿಸಿರುವ ಘಟಕಗಳು

• ಮಟೀರಿಯಲ್

• ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್

• ಗೇರ್ ನ ಪರಿಮಾಣಗಳು (ಡೈಮೆನ್ಶನ್ಸ್)

• ಗೇರ್ ನ ಹಲ್ಲುಗಳ ಸೂಕ್ಷ್ಮವಾದ ಜಾಮೆಟ್ರಿ (ಮೈಕ್ರೋಜಾಮೆಟ್ರಿ)

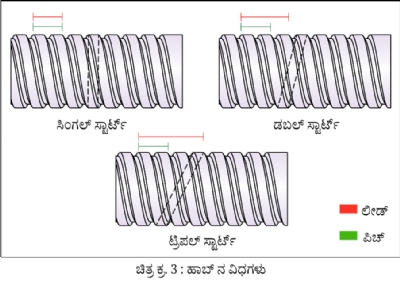

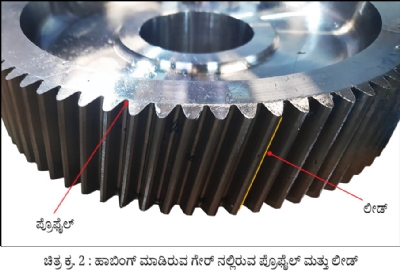

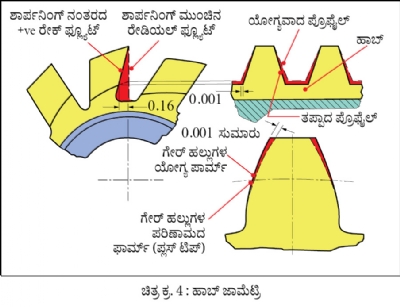

ಗೇರ್ ನ ಕಾರ್ಯ ಮತ್ತು ಬಾಳಿಕೆ ಇವೆರಡರ ಕುರಿತು ಗೇರ್ ನ ಹಲ್ಲುಗಳ ಸೂಕ್ಷ್ಮವಾಗಿರುವ ಜಾಮೆಟ್ರಿ ತುಂಬಾ ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ, ಎಂಬುದು ನಮ್ಮ ಅನುಭವ. ಸೂಕ್ಷ್ಮ ಜಾಮೆಟ್ರಿ ಅಂದರೆ ಪ್ರೊಫೈಲ್, ಲೀಡ್, ಪಿಚ್ ಮತ್ತು ರನ್ ಔಟ್. ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ಗೇರ್ ನ ಹಲ್ಲುಗಳ ಸೂಕ್ಷ್ಮ ಜಾಮೆಟ್ರಿಯಲ್ಲಿರುವ ಕೊರತೆಗಳು ಮತ್ತು ಇದಕ್ಕೆ ಇರುವ ಉಪಾಯಗಳ ಕುರಿತು ವಿವರವಾಗಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

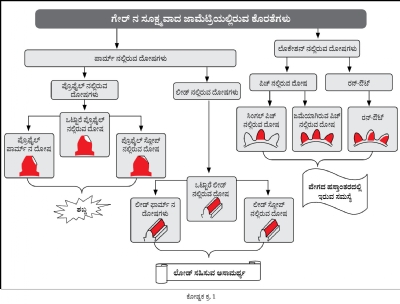

ಸೂಕ್ಷ್ಮ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಗಮನಕ್ಕೆ ಬರುವ

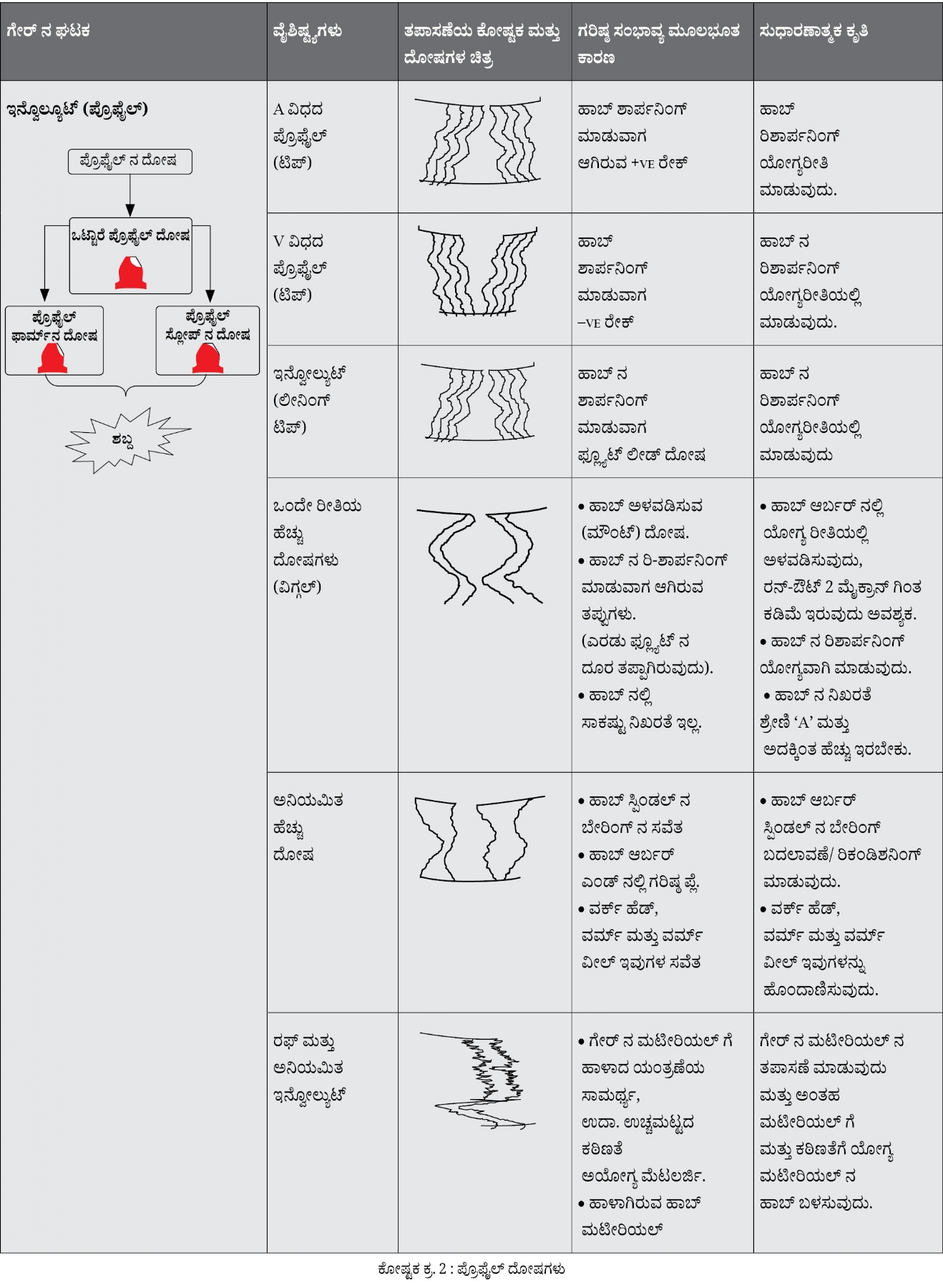

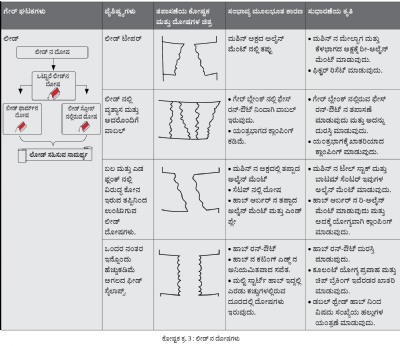

ದೋಷಗಳನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

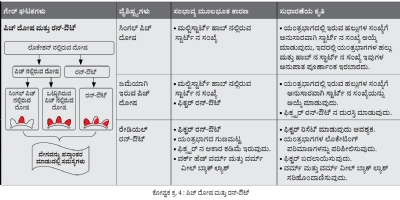

ಫ್ಲ್ಯೂಟ್ ರೇಕ್ ಕೋನದಲ್ಲಿರುವ ದೋಷಗಳು

ಪ್ರತಿಯೊಂದು ದೋಷದ ಮೂಲಭೂತ ಮತ್ತು ಸುಧಾರಣಾತ್ಮಕವಾದ ಕೃತಿಯನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 2, 3 ಮತ್ತು 4 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

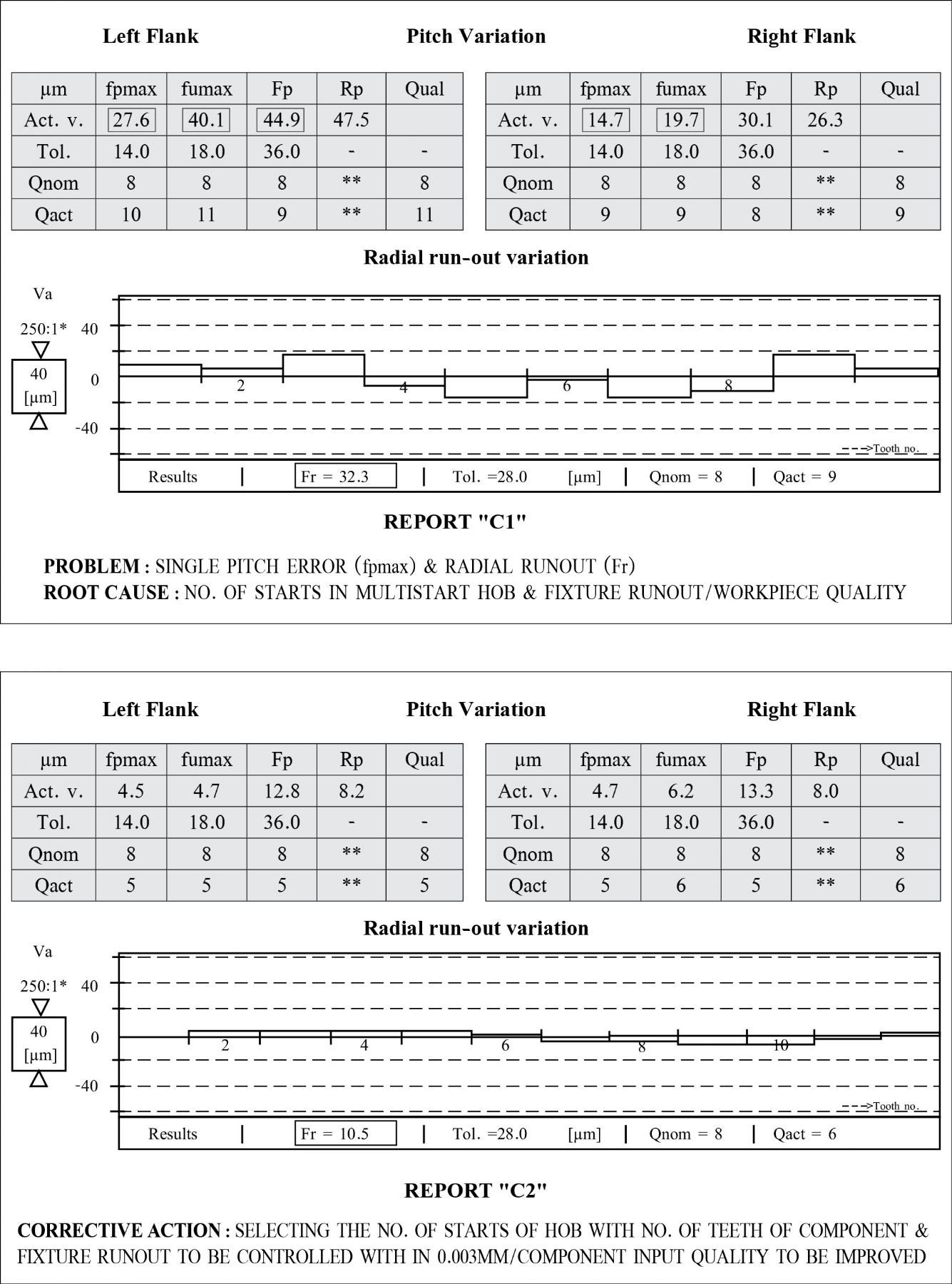

ಸಮಸ್ಯೆ : ಸಿಂಗಲ್ ಪಿಚ್ ಎರರ್ (fpmax) ಮತ್ತು ರೇಡಿಯಲ್ ರನ್-ಔಟ್ (Fr)

ಮೂಲಭೂತ ಕಾರಣ : ಯಂತ್ರಭಾಗದಲ್ಲಿರುವ ಹಲ್ಲುಗಳ ಸಂಖ್ಯೆಗೆ ಹಾಬ್ ನಲ್ಲಿರುವ ಸ್ಟಾರ್ಟ್ ನ ಸಂಖ್ಯೆಯ ಸಂಪೂರ್ಣವಾದ ಭಾಗಿಸಿದಾಗ, ಇದೇ ಸಿಂಗಲ್ ಪಿಚ್ ದೋಷಗಳ ಕಾರಣವಾಗಿರುತ್ತದೆ. ಫಿಕ್ಸ್ಚರ್ ನ ರನ್-ಔಟ್ ಹೆಚ್ಚು ಅಂದರೆ 10 ಮೈಕ್ರಾನ್ ಗಿಂತ ಹೆಚ್ಚು ಇರುವುದು, ರೇಡಿಯಲ್ ರನ್-ಔಟ್ ಗೆ ಕಾರಣವಾಗಿರುತ್ತದೆ.

ಸುಧಾರಣೆ : ಹಾಬ್ ನಲ್ಲಿರುವ ಸ್ಟಾರ್ಟ್ ನ ಸಂಖ್ಯೆಯ ಆಯ್ಕೆಯನ್ನು ಈ ಮುಂದಿನ ರೀತಿಯಲ್ಲಿ ಮಾಡಬೇಕು. ಅದನ್ನು ಯಂತ್ರಭಾಗದಲ್ಲಿರುವ ಹಲ್ಲುಗಳ ಸಂಖ್ಯೆಯಿಂದ (ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಬಿಟ್ಟು) ಪೂರ್ಣ ಭಾಗವು ಸರಿಯುವುದಿಲ್ಲ. ಫಿಕ್ಸ್ಚರ್ ನ ರನ್-ಔಟ್ 3 ಮೈಕ್ರಾನ್ ಗಿಂತ ಕಡಿಮೆ ನಿಯಂತ್ರಿಸಬೇಕು.

ತೀರ್ಮಾನ : ಕೋಷ್ಟಕ ಕ್ರ. 5 ರಲ್ಲಿ ನೀಡಿರುವ ‘C1’ ವರದಿಯಂತೆ ಸುಧಾರಣಾತ್ಮಕವಾದ ಕೃತಿಯನ್ನು ಮಾಡಿದ ನಂತರವೂ ಸಿಂಗಲ್ ಪಿಚ್ ದೋಷಗಳು (fpmax) ಮತ್ತು ರೇಡಿಯಲ್ ರನ್-ಔಟ್ (Fr) ತೋರಿಸಲಾಗಿದೆ. ಸಿಂಗಲ್ ಪಿಚ್ ದೋಷ ಮತ್ತು ರೇಡಿಯಲ್ ರನ್-ಔಟ್ ಎರಡೂ ಸುಧಾರಿಸಲಾಗಿವೆ, ಎಂಬುದನ್ನು ‘C2’ ವರದಿಯಿಂದ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ.

ಗೇರ್ ನ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಾಗ ನಿರಂತರವಾಗ ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡಲು ಗೇರ್ ಹಾಬಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಈ ಮುಂದಿನ ಕೆಲಸದ ರೀತಿಯನ್ನು ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗುತ್ತದೆ.

1. ಬೋರ್ ಟಾಲರನ್ಸ್ ಮತ್ತು ಫೇಸ್ ನ ಸ್ಕ್ವೇರ್ ನೆಸ್ ನೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಗೇರ್ ಬ್ಲಾಂಕ್ ನ ಗುಣಮಟ್ಟವನ್ನು ನಿಯಂತ್ರಿಸುವುದು.

2. ಮುಂದಿನ ಅಂಶಗಳಿಗೋಸ್ಕರ ಪರೀಕ್ಷೆಯ ಕೋಷ್ಟಕವನ್ನು ತಯಾರಿಸುವುದು.

• ಫಿಕ್ಸ್ಚರ್, ಹಾಬ್ ಮೌಂಟಿಂಗ್ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಮೊದಲ ಯಂತ್ರಭಾಗದ ಮಂಜೂರಾತಿಗೆ ಸೆಟಪ್ ಪ್ರಕ್ರಿಯೆ.

• ಯಂತ್ರಭಾಗಗಳ ಮತ್ತು ಹಾಬ್ ನ ತಪಾಸಣೆಯನ್ನು ನಿಯಮಿತವಾಗಿ ಮಾಡುವುದು.

• ಹಾಬ್ ನ ಆಯುಷ್ಯವನ್ನು ನಿರ್ಧರಿಸುವುದು ಮತ್ತು ನಂತರ ಅದರ ನಿಯಂತ್ರಿಸುವುದು.

• ನಿಯಮಿತವಾಗಿ ಕಾಲಾವಧಿಯ ನಂತರ ಫಿಕ್ಸ್ಚರ್ ನ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದು.

• ನಿಯಮಿತವಾದ ಕಾಲಾವಧಿಯ ನೆಂತರ ತಪಾಸಣೆಯ ಸಾಮಗ್ರಿಗಳ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಮಾಡುವುದು.• ನಿಯಮಿತ ಕಾಲಾವಧಿಯಲ್ಲಿ ಮಶಿನ್ ನ ನಿರ್ವಹಣೆಯನ್ನು ಮಾಡುವುದು.

• ಗುಣಮಟ್ಟದ ಪರೀಕ್ಷೆ (ವಿಜ್ಯುವಲ್ ತಪಾಸಣೆಯೊಂದಿಗೆ) ಮಾಡಲು ಆಪರೇಟರ್ ಗೆ ಯೋಗ್ಯವಾದ ತರಬೇತಿಯ ಆವಶ್ಯಕತೆ ಇದೆ.

ಪ್ರಕಾಶ ಕದಮ್

ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು

ಪ್ರಗತಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಪ್ರೈ.ಲಿ.

9341215974

[email protected]ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು

ಪ್ರಗತಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಪ್ರೈ.ಲಿ.

9341215974

ಪ್ರಕಾಶ ಕದಮ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಪ್ರಗತಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಪ್ರೈ.ಲಿ.ನಲ್ಲಿ ಅವರು ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಗೇರ್ ತಯಾರಿಕೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಅವರಿಗೆ 25 ವರ್ಷಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@