ಮಶಿನ್ ನಲ್ಲಿರುವ ಮ್ಯಾಕ್ರೋ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ಸೂಕ್ತ ಬಳಕೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ವಿ.ಎಮ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ಅನೇಕ ವಿಧದ ಪ್ರೊಫೈಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಇತ್ತೀಚೆಗೆ ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಕಾರಣ ಅನೇಕ ವಿಧದ ಕಂಪ್ಯೂಟರ್ ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ನಾವೇ ಸ್ವಂತ ತಯಾರಿಸಬಲ್ಲೆವು. ಮಶಿನ್ ನ ಉತ್ಪಾದಕರೂ ಕೂಡಾ ಗ್ರಾಹಕರ ಸೌಲಭ್ಯಕ್ಕೋಸ್ಕರ ಅನೇಕ ಪ್ರೊಗ್ರಾಮ್ (ಸಬ್-ಪ್ರೊಗ್ರಾಮ್, ಕ್ಯಾಂಡ್ಸ್ ಸೈಕಲ್, ಮ್ಯಾಕ್ರೋ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಸೈಕಲ್) ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿ ಕೊಡುತ್ತಾರೆ. ಆದರೆ ನಾವು ‘ಟೆಕ್ನೋಸ್ಯಾವಿ’ ಆಗಿರುವುದರಿಂದ ಮೊದಲೇ ಲಭ್ಯವಿರುವ ಇಂತಹ ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ಬಳಸುವುದನ್ನು ಗಮನದಲ್ಲಿ ಇಡುವುದಿಲ್ಲ. ವಾಸ್ತವವಾಗಿ ನೋಡಿದಲ್ಲಿ ಹೊರಗಿಂತ ತಯಾರಿಸಿ ಕೊಂಡಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ಗಳು ಮಶಿನ್ ನ ಹೆಚ್ಚುವರಿ ಮೆಮರಿಯನ್ನು ಬಳಸುತ್ತವೆ. ಅನೇಕ ಬಾರಿ ಹೊರ ಕಂಪ್ಯೂಟರ್ ನ ಸಹಾಯದಿಂದ ನೇರವಾಗಿ ಮಶಿನ್ ನಡೆಸಿಯೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಕಾರಣ ಹೊರ ಸಾಫ್ಟ್ ವೇರ್ ಬಳಸಿ ತಯಾರಿಸಿರುವ ಪ್ರೊಗ್ರಾಮ್ ಮಶಿನ್ ನ ಮೆಮರಿಯಲ್ಲಿ ತುಂಬುವುದಿಲ್ಲ.

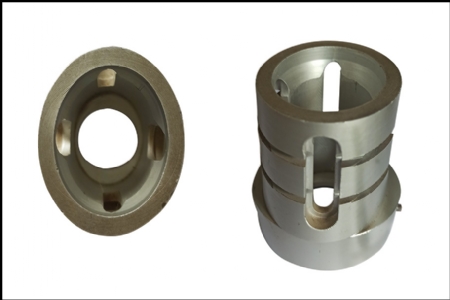

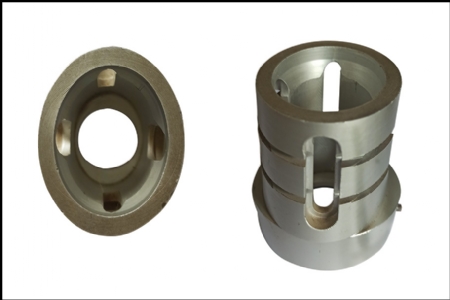

ಚಿತ್ರ ಕ್ರ. 1 : ಟ್ಯೂಬ್ ಹೋಲ್ಡರ್

ಮಶಿನ್ ನಲ್ಲಿ ಲಭ್ಯವಿರುವ ಮ್ಯಾಕ್ರೋ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಸೈಕಲ್ ಮತ್ತು ನಮ್ಮ ಬುದ್ಧಿಯನ್ನು ಬಳಸಿದಲ್ಲಿ 35,000,000 (3 ಕೋಟಿ 50 ಲಕ್ಷ) ಬೈಟ್ಸ್ ನ ದೊಡ್ಡ ಪ್ರೊಗ್ರಾಮ್ ಕೇವಲ 50 ಬ್ಲಾಕ್ ಗಳಲ್ಲಿಯೇ ತಯಾರಿಸಬಹುದಾಗಿದೆ. ಇದರ ಕುರಿತು ವಿಶ್ವಾಸವಾಗುವುದಿಲ್ಲ ತಾನೇ? ಆದರೆ ಈ ರೀತಿಯ ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ ಮತ್ತು ಲಾಭವೂ ಇದೆ.

ನಮ್ಮ ಕಂಪನಿಗೆ ಟ್ಯೂಬ್ ಹೋಲ್ಡರ್ ಈ ಯಂತ್ರಭಾಗ (ಚಿತ್ರ ಕ್ರ. 1) ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಹಲವಾರು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಲು ಬಂದಿತ್ತು. ಯಾವುದೇ FMCG ಅಥವಾ ಔಷಧ ತಯಾರಿಸುವ ಕಂಪನಿಗಳಲ್ಲಿ ಟ್ಯೂಬ್ ಫಿಲಿಂಗ್, ಬಾಟಲಿಂಗ್ ಪ್ಲಾಂಟ್ ನಲ್ಲಿ ಅದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಹೋಲ್ಡರ್ ನ ಒಳ ವ್ಯಾಸದಲ್ಲಿ (ID) ಟೂಥ್ ಪೇಸ್ಟ್ ನ (ಉದಾಹರಣೆಗೆ) ಟ್ಯೂಬ್ ಇರುತ್ತದೆ. ಈ ರೀತಿಯ 70 ಟ್ಯೂಬ್ ಹೋಲ್ಡರ್ ಗಳನ್ನು ಒಂದೇ ಸಿಲಿಂಡರ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಅದರಲ್ಲಿ ಖಾಲಿ ಟೂಥ್ ಪೇಸ್ಟ್ ನ ಟ್ಯೂಬ್ ಗೆ ಕೆಳಗಿನಿಂದ ಬೂಚ್ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ ಮತ್ತು ಮೇಲ್ಭಾಗದಲ್ಲಿ ಖಾಲಿ ಇರುತ್ತದೆ. ಮೇಲಿಂದ ಅದರಲ್ಲಿ ಪೇಸ್ಟ್ ತುಂಬಿಸಲಾಗುತ್ತದೆ. ಮುಂದಿನ ಸ್ಟೇಶನ್ ನಲ್ಲಿ ಆ ಟ್ಯೂಬ್ ಮುಚ್ಚಲಾಗುತ್ತದೆ (ಕ್ರಿಂಪ್). ಅದರ ನಂತರ ಮುಂಭಾಗದಲ್ಲಿರುವ ಸ್ಟೇಶನ್ ನಲ್ಲಿ ಕೆಳಗಿನಿಂದ ಆ ಟ್ಯೂಬ್ ಮೇಲೆ ತಳ್ಳಲಾಗುತ್ತದೆ. ಹೋಲ್ಡರ್ ವರ್ಟಿಕಲ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಹೋಲ್ಡರ್ ನಿಂದ ಟ್ಯೂಬ್ ಹೊರಗೆ ಬೀಳುತ್ತದೆ. ಈ ಎಲ್ಲ ಪ್ರಕ್ರಿಯೆಯು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಆಗುತ್ತದೆ. ಟ್ಯೂಬ್, ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಸಿಲುಕದೇ ಸಹಜವಾಗಿ ಮತ್ತು ವೇಗವಾಗಿ ಹೋಲ್ಡರ್ ನಿಂದ ಹೊರಗೆ ಬರಲು ಹೋಲ್ಡರ್ ಮೇಲ್ಭಾಗವನ್ನು ದೊಡ್ಡದಾಗಿ ಮತ್ತು ಕೆಳಭಾಗವನ್ನು ಚಿಕ್ಕದಾಗಿ, ಅಂದರೆ ಆ ಹೋಲ್ಡರ್ ಇಲಿಪ್ಸ್ ಆಕಾರದಲ್ಲಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

ಈ ಯಂತ್ರಭಾಗಗಳ ವೈಶಿಷ್ಟ್ಯವೆಂದರೆ, ಕೆಳಗಿನಿಂದ 15 ಮಿ.ಮೀ. ತನಕ ಒಂದು ಉರುಟಾದ ಬಿಲ್ಲೆಯನ್ನು ಅಳವಡಿಸಿ ಮೇಲ್ಭಾಗದ 70 ಮಿ.ಮೀ.ನ ಒಳ ಬದಿ ಮತ್ತು ಹೊರ ಬದಿಯನ್ನು ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದಲ್ಲಿ ತಯಾರಿಸಬೇಕಾಗಿತ್ತು. ಈ ಯಂತ್ರಭಾಗದ ಮಟೀರಿಯಲ್ ಅಲ್ಯುಮಿನಿಯನ್ ನದ್ದಾಗಿದ್ದು ಅದರ ಸಂಪೂರ್ಣ ಎತ್ತರ 70 ಮಿ.ಮೀ. ಇತ್ತು.

ನಮ್ಮಲ್ಲಿ ಈ ಯಂತ್ರಭಾಗಗಳು ಬರುವ ಮುಂಚೆ ಅದಕ್ಕೆ ಇನ್ನೊಂದು ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ತಯಾರಿಸಲಾಗುತ್ತಿತ್ತು. ನಮ್ಮಲ್ಲಿಯೂ ವಿ.ಎಮ್.ಸಿ.ಯಲ್ಲಿ ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಮೊದಲನೆಯ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಒಂದು ಸಾಫ್ಟ್ ವೇರ್ ನ ಮೂಲಕ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲಾಗುತ್ತಿತ್ತು. ಈ ಪ್ರೋಗ್ರಾಮ್ ಸುಮಾರು 35,000,000 ಬೈಟ್ಸ್ ನಷ್ಟು ದೊಡ್ಡದಾಗಿತ್ತು. ಇಷ್ಟು ದೊಡ್ಡ ಪ್ರೊಗ್ರಾಮ್ ಡೌನ್ ಲೋಡ್ ಮಾಡಿ ಸ್ಟೋರ್ ಮಾಡಲು ಮಶಿನ್ ನಲ್ಲಿ ಮೆಮರಿ ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಆದ್ದರಿಂದ ಮೊದಲನೆಯ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಕಂಪ್ಯೂಟರ್ ನಿಂದಲೇ ಮಶಿನ್ ನಡೆಸಲಾಗುತ್ತಿತ್ತು. ಅದರಲ್ಲಿ ಸಂಪೂರ್ಣ ಪ್ರೊಗ್ರಾಮ್ ಹಂತಹಂತವಾಗಿ ಮಶಿನ್ ನಲ್ಲಿ ಟ್ರಾನ್ಸ್ ಫರ್ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಯಂತ್ರಭಾಗಗಳ ಎಲ್ಲ ಬ್ಲಾಕ್ ಒಂದೇ ಬಾರಿ ಮಶಿನ್ ಗೆ ಫೀಡ್ ಮಾಡದೇ ಅದನ್ನು ಹಂತಹಂತವಾಗಿ ಕಂಪ್ಯೂಟರ್ ನಿಂದ ಮಶಿನ್ ಗೆ ಫೀಡ್ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಈ ರೀತಿಯಲ್ಲಿ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಮಶಿನ್ ನಲ್ಲಿ ಲಭ್ಯವಿರುವ ಮ್ಯಾಕ್ರೊ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಕುರಿತು ಅವರಿಗೆ ತಿಳುವಳಿಕೆ ಇರಲಿಲ್ಲ.

ಪ್ರಕ್ರಿಯೆಯ ಪ್ರವಾಹದ ಕೋಷ್ಟಕ

ಈ ರೀತಿಯ ಯಂತ್ರಣೆಯಲ್ಲಿ ಪ್ರಮುಖವಾಗಿ ಎರಡು ಸವಾಲುಗಳಿದ್ದವು. ಒಂದೆಂದರೆ ಯಂತ್ರಣೆಯಲ್ಲಿ ವಿದ್ಯುತ್

ಪ್ರವಾಹ ನಿಂತು ಹೋಗಿ ಮತ್ತೆ ಪ್ರಾರಂಭಗೊಂಡಲ್ಲಿ ಆ ಪ್ರೊಗ್ರಾಮ್ ಎಲ್ಲಿದೆಯೇ ಅಲ್ಲಿಂದಲೇ ಮತ್ತೆ ಪ್ರಾರಂಭಿಸಬಹುದು, ಇದರ ಕುರಿತು ಯಾವುದೇ ರೀತಿಯ ಖಾತರಿ ಇರಲಿಲ್ಲ ಅಥವಾ ಅಂತಹ ವ್ಯವಸ್ಥೆಯೂ ಉಪಲಬ್ಧವಿರಲಿಲ್ಲ. ಇನ್ನೊಂದು ಸವಾಲೆಂದರೆ ಈ ಯಂತ್ರಭಾಗಗಳೊಂದಿಗೆ ಜೋಡಿಸಲಾಗುವ ಭಾಗ (ಮ್ಯಾಚಿಂಗ್ ಪಾರ್ಟ್) ಇತ್ತು. ಇದರಲ್ಲಿ ಒಂದು ವೇಳೆ ಈ ಯಂತ್ರಭಾಗವು ಅಳವಡಿಸಲ್ಪಡದೇ ಇದ್ದಲ್ಲಿ ಮತ್ತು ಅದರಲ್ಲಿರುವ ಕೆಲವು ಅಳತೆಗಳನ್ನು ಅಲ್ಪ-ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿಯೂ ಕಡಿಮೆ ಮಾಡುವ ಪರಿಸ್ಥಿತಿಯು ಉದ್ಭವಿಸಿದಲ್ಲಿ ಸಂಪೂರ್ಣ ಪ್ರೊಗ್ರಾಮ್ ಮತ್ತೆ ಹೊಸದಾಗಿ ತಯಾರಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಅಲ್ಲದೇ ಮತ್ತೆ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತಿತ್ತು. ಇದರಲ್ಲಿ ಸಮಯ, ಹಣ ಮತ್ತು ಮಾನವನ ಶ್ರಮದ ಅಪವ್ಯಯವಾಗುತ್ತಿತ್ತು.

ನಮ್ಮಲ್ಲಿ ಈ ಯಂತ್ರಭಾಗಗಳು ಬಂದಾಗ ನಮ್ಮಲ್ಲಿ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲು ಯಾವುದೇ ಸಾಫ್ಟ್ ವೇರ್ ಇರಲಿಲ್ಲ. ಈ ಯಂತ್ರಭಾಗಗಳ ವ್ಯಾಸವು ಗರಿಷ್ಠ 45.5. ಮಿ.ಮೀ., 45 ಮಿ.ಮೀ. ಮತ್ತು 55 ಮಿ.ಮೀ., ಹಾಗೆಯೇ ಕನಿಷ್ಠ ವ್ಯಾಸವು 33 ಮಿ.ಮೀ. ಮತ್ತು 45 ಮಿ.ಮೀ. ಈ ರೀತಿಯ ವಿಧಗಳಿದ್ದವು (ವೇರಿಯೆಂಟ್). ಅಂದರೆ ಅಳತೆಯಲ್ಲಿ 5 ವಿಧದ ವ್ಯತ್ಯಾಸ ಇರುವ ಯಂತ್ರಭಾಗಗಳಿದ್ದವು. ಈ 5 ವಿಧಗಳಲ್ಲಿ 5 ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ತಯಾರಿಸಬೇಕಾಗುತ್ತಿತ್ತು. ಈ ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ತಯಾರಿಸುವಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಅಡಚಣೆಗಳು ಇರಲಿಲ್ಲ. ಆದರೆ ಯಂತ್ರಣೆಯ ಮುನ್ನಡೆದಂತೆ ಟೂಲ್ ನ ಸವೆತವೂ ಆಗುತ್ತದೆ. ಸವೆತವಾಗಿದ್ದರಿಂದ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯಲ್ಲಿ ವ್ಯತ್ಯಾಸವಾಗುತ್ತದೆ. ಈ ವ್ಯತ್ಯಾಸವು ನಿರ್ಧಾರಿತ ಟಾಲರನ್ಸ್ ಗಿಂತ ಕಡಿಮೆಯಾಗಬಾರದು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಒಂದಾದರೆ ಟೂಲ್ ಅಥವಾ ಪ್ರೊಗ್ರಾಮ್ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ. ಟೂಲ್ ದುಬಾರಿ ಇರುವುದರಿಂದ ಪ್ರೊಗ್ರಾಮ್ ಬದಲಾಯಿಸುವುದು ಸೂಕ್ತ ಮತ್ತು ಇದರಿಂದಾಗಿ ಈ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಮಶಿನ್ ನಲ್ಲಿಯೇ ಇರುವ ಮ್ಯಾಕ್ರೊ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಬಳಸುವುದನ್ನು ನಾವು ನಿರ್ಧರಿಸಿದೆವು.

ಮ್ಯಾಕ್ರೊ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನಲ್ಲಿ 0.1 ಮಿ.ಮೀ. ಇರಲಿ ಅಥವಾ 50 ಮೈಕ್ರಾನ್ ಇರಲಿ, ಅಳತೆಯಲ್ಲಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವ ವ್ಯವಸ್ಥೆಯು ಲಭ್ಯವಿದೆ. ಆದರೆ ಇದಕ್ಕೋಸ್ಕರ ಹಲವಾರು ಮೂಲಭೂತ ಅಂಶಗಳನ್ನು ನಾವೇ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸುವ ಮೊದಲು ತಿಳಿದುಕೊಳ್ಳುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ.

• ವಿಶೇಷವಾಗಿ ಇಲಿಪ್ಸ್ ನ ಗರಿಷ್ಠ ವ್ಯಾಸ ಮತ್ತು ಕನಿಷ್ಠ ವ್ಯಾಸ ಎಷ್ಟಿದೆ?

• ಇಲಿಪ್ಸ್ ನ ಸೂತ್ರ ಯಾವುದಿದೆ?

ಈ ಎರಡೂ ಅಂಶಗಳನ್ನು ಒಮ್ಮೆ ನಾವು ತಿಳಿದುಕೊಂಡಲ್ಲಿ ನಂತರ ಅವುಗಳಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಸವಾಲುಗಳು ಉಳಿಯುವುದಿಲ್ಲ. ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದ ಪ್ರೊಫೈಲ್ ಕತ್ತರಿಸುವ ಪ್ರೊಗ್ರಾಮ್ ಸಬ್-ಪ್ರೊಗ್ರಾಮ್ ಎಂಬುದಾಗಿ ಬಳಸುವುದೆಂದು ನಿರ್ಧರಿಸಿದೆವು. ಇದರಿಂದಾಗಿ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದಲ್ಲಿ ಯಾವುದೇ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಅದು ಸುಲಭವಾಗುತ್ತದೆ. ಇದರ ನಂತರ ಮುಂದೆ ನೀಡಿರುವ ಪ್ರೊಗ್ರಾಮ್ ನಾವು ತಯಾರಿಸಿದೆವು. ಈ ಪ್ರೊಗ್ರಾಮ್ ಸಿಮೆನ್ಸ್ ಕಂಟ್ರೋಲರ್ ಇರುವ ಮಶಿನ್ ಆಗಿರುತ್ತದೆ.

%_N_L0061_MPF : ಸಬ್ ಪ್ರೊಗ್ರಾಮ್

N1 : MAIN PROG TUBEG 4533 : ಪ್ರಮುಖ (ಮೇನ್) ಪ್ರೊಗ್ರಾಮ್ ಕ್ರಮಾಂಕ

N2 : SUB PROG FOR INNER ELLIPSE GENERATION : ಈ ಸಬ್ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸುವ ಉದ್ದೇಶ (ಇದರಲ್ಲಿ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರವಿದೆ)

N3 : REV 00 DATE 25.06.10 : ಡ್ರಾಯಿಂಗ್ ನ ರಿವಿಜನ್ ನ ದಿನಾಂಕ

N4 : XY0=JOB CENTER : ಯಂತ್ರಭಾಗಗಳ X, Y ಅಕ್ಷದ ಮಧ್ಯಭಾಗವು ಎಲ್ಲಿದೆ?

N5 : Z0=TOP FACE OF JOB : ಯಂತ್ರಭಾಗದ Z ಅಕ್ಷದ ಆಳವನ್ನು ಎಲ್ಲಿ ಸೊನ್ನೆಯಿಂದ ಅಳತೆ ಮಾಡಲಾಗುತ್ತದೆ, ಅದರ ರೆಫರನ್ಸ್

.

N6 : DIA 9 HSS YG1 EM : ಯಾವ ಟೂಲ್ ಬಳಸಲಾಗಿದೆ?

N7 : R1=MAJOR DIA 45.5 : ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದ ಗರಿಷ್ಠ ವ್ಯಾಸ ಎಷ್ಟಿದೆ?

N8 : R2=MINOR DIA 33.0 : ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಕನಿಷ್ಠ ವ್ಯಾಸ ಎಷ್ಟಿದೆ?

N9 : OFFSET BY 4.5 MM FOR DIA 9 EM : ಟೂಲ್ ಗೋಸ್ಕರ ಆಫ್ ಸೆಟ್ ಎಷ್ಟಿದೆ?

N10 : R3=ANGLE : ಕೋನೀಯ ಅಳತೆಯನ್ನು ಮಾಡಲು ಬಳಸಿರುವ ವೇರಿಯೇಬಲ್.

N11 : R4=X COORDINATE : X ಸಹ ನಿರ್ದೇಶಾಂಕಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಬಳಸಿರುವ ವೇರಿಯೇಬಲ್.

N12 : R5=Y COORDINATE : Y ಸಹ ನಿರ್ದೇಶಾಂಕಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಬಳಸಿರುವ ವೇರಿಯೇಬಲ್.

N13 : R1=12.75 : ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಗರಿಷ್ಠ ವ್ಯಾಸ

N14 : R2=6.50 : ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಕನಿಷ್ಠ ವ್ಯಾಸ

N15 : R3=0 : ಯಂತ್ರಣೆಯನ್ನು ಪ್ರಾರಂಭಿಸುವಾಗ ಇರುವ ಕೋನ

N16 : G91 : ಸಿಂಗಲ್ ಸಹನಿರ್ದೇಶಕ ಆಯಾಮಗಳು

N17 : G0Z-3.090 : ಟೂಲ್ ನಿಂದ ಒಂದೇ ಕಟ್ ಗೋಸ್ಕರ ಮಾಡಿರುವ ಆಳ (ಡೆಪ್ಥ್)

N18 : G90 : ಎಲ್ಲ ಸಹನಿರ್ದೇಶಾಂಕಗಳ ಆಯಾಮಗಳು

N19 : MARKE_1: R3=R3+1 : ಒಂದು ಕಟ್ ಪೂರ್ತಿಯಾದ ನಂತರ ಮುಂದಿನ ಕಟ್ ಪ್ರಾರಂಭಿಸುವ ಮುಂಚೆ ಬಳಸಿರುವ ಸಂದರ್ಭ (ಫ್ಲ್ಯಾಗ್).

N21 : R4=R1*COS (R3) : X ಸಹನಿರ್ದೇಶಾಂಕಗಳನ್ನು ಪಡೆಯಲು ಬಳಸಿರುವ ಸೂತ್ರ

N22 : R5=R2*SIN (R3) : Y ಸಹನಿರ್ದೇಶಾಂಕಗಳನ್ನು ಪಡೆಯಲು ಬಳಸಿರುವ ಸೂತ್ರ

N23 : G1X=R4Y=R5F800 : X, Y ಸಹನಿರ್ದೇಶಾಂಕಗಳು ಮತ್ತು ಕಟಿಂಗ್ ಸ್ಪೀಡ್

N24 : IF R3>361.0 GO TO F MARKE_2 : ಯಂತ್ರಭಾಗ ಮುಗಿದ ನಂತರ ಯಂತ್ರಣೆಯನ್ನು ನಿಲ್ಲಿಸಲು ಬಳಸಿರುವ ರೆಫರನ್ಸ್ , ಇದರಲ್ಲಿ ಕೋನದ ಅಂತಿಮ ಆಯಾಮವನ್ನು ಸಿದ್ಧಗೊಳಿಸಲಾಗಿದೆ.

N25 : IF R3<360.0 GO TO B MARKE_1 : ಒಂದು ಕಟ್ ಪೂರ್ತಿಯಾದ ನಂತರ ಮುಂದಿನ ಕಟ್ ಪ್ರಾರಂಭಿಸಲು ಬಳಸಿರುವ ರೆಫರನ್ಸ್.

N26 : MARKE_2:G90 : ಯಂತ್ರಭಾಗಗಳು ಮುಗಿದ ನಂತರ ಯಂತ್ರಣೆಯನ್ನು ನಿಲ್ಲಿಸಲು ಬಳಸಿರುವ ರೆಫರನ್ಸ್.

G0X0Y0 : ಟೂಲ್ ಗೆ ಅಪ್ಪಳಿಸಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಸುರಕ್ಷಿತ ಜಾಗಕ್ಕೆ ಹೋಗುವ ಸೂಚನೆ

N27 : M17 : ಸಬ್-ಪ್ರೊಗ್ರಾಮ್ ಮುಗಿದ ನಂತರ ಸೂಚನೆ

%_N_L0062_MPF

N1 MAIN PROG TUBEG 4533 : ಮುಖ್ಯ ಪ್ರೊಗ್ರಾಮ್ ಕ್ರಮಾಂಕ

N2 SUB PROG FOR OUTER ELLIPSE : ಈ ಸಬ್ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸುವ ಉದ್ದೇಶ (ಹೊರ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರ). ಉಳಿದ ಎಲ್ಲ ಪ್ರೊಗ್ರಾಮ್ ಬ್ಲಾಕ್ ಹಾಗೆಯೇ ಇರುತ್ತವೆ. ಕೇವಲ ಹೊರ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದಲ್ಲಿರುವುದರಿಂದ ಗರಿಷ್ಠ ಮತ್ತು ಕನಿಷ್ಠ ವ್ಯಾಸ ಬದಲಾಗಬಲ್ಲದು.

N3 REV 00 DATE 25.06.10

N4 XY 0=JOB CENTER

N5 Z0=TOP FACE OF JOB

N6 DIA 18 HSS YG1 EM

N7 R1= MAJOR DIA 61.0

N8 R2= MINOR DIA 47.0

N9 OFFSET BY 9.0 MM FOR DIA 18 EM

N10 R3= ANGLE

N11 R4=X COORDINATE

N12 R5=Y COORDINATE

N13 R1=41.20

N14 R2=34.20

N15 R3=0

N16 G91

N17 G0Z-3.133

N18 G90

N19 MARKE_1: R3=R3+1

N20 G1X39.5F800

N21 R4=R1*COS(R3)

N22 R5=R2*SIN(R3)

N23 G1X=R4Y=R5F800

N24 IF R3>361.0 GO TO F MARKE_2

N25 IF R3<360.0 GO TO B MARKE_1

N26 MARKE_2:G90

N27 G1X48.0Y0F1000

N28 M17

ಮೇಲಿನ ಪ್ರೊಗ್ರಾಮ್ ತುಂಬಾ ಅಚ್ಚುಕಟ್ಟಾಗಿ ಇರುವುದರಿಂದ ಮತ್ತು ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಅಂಶವೆಂದರೆ ಕೇವಲ 0.1 ಮಿ.ಮೀ.ನಿಂದ ಹೊರ ವ್ಯಾಸ ಅಥವಾ ಒಳ ವ್ಯಾಸ ಹೆಚ್ಚು-ಕಡಿಮೆ ಮಾಡುವುದಾದಲ್ಲಿ ಸಂಬಂಧಪಟ್ಟ ಬ್ಲಾಕ್ ನಲ್ಲಿ (N13 ಅಥವಾ N14, ಫ್ಲ್ಯಾಗ್ R1/R2) ಮೌಲ್ಯವನ್ನು ಬದಲಾಯಿಸಿದಲ್ಲಿ ಕೆಲಸ ಆಗಬಲ್ಲದು. ಹಾಗೆಯೇ ಪ್ರಮುಖ ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿಯೂ ಈ ಎರಡೂ ಸಬ್-ಪ್ರೊಗ್ರಾಮ್ ಗಳನ್ನು ಸೇರಿಸಬೇಕಾಗುತ್ತದೆ. ಫೈನಲ್ ಡೆಪ್ಥ್ ಎಷ್ಟು ಇದೆಯೋ, ಅಷ್ಟೇ ಬಾರಿ ಸಬ್ ಪ್ರೊಗ್ರಾಮ್ ಸೇರಿಸಿದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳು ತಯಾರಾಗುತ್ತವೆ.

ಈ ಮ್ಯಾಕ್ರೋ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ಸಹಾಯದಿಂದ ನಾವು ಈ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಿದೆವು. ಇದರ ನಂತರ ಗ್ರಾಹಕರು ಈ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಅದರ ಮ್ಯಾಚಿಂಗ್ ಪಾರ್ಟ್ ಒಳಭಾಗದಲ್ಲಿ ಅಳವಡಿಸಿ ನೋಡಿದೆವು. ಆಗ ಅದು ಸ್ವಲ್ಪ ‘ಟೈಟ್ ಫಿಟ್’ ಆಗುತ್ತಿರುವುದು ಗ್ರಾಹಕರ ಗಮನಕ್ಕೆ ಬಂತು. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರು ಆ ಯಂತ್ರಭಾಗದ ಒಳ ವ್ಯಾಸವನ್ನು 0.1 ಮಿ.ಮೀ.ನಷ್ಟು ದೊಡ್ಡದಾಗಿ ಮಾಡಬಹುದೇ ಎಂಬುದಾಗಿ ಟ್ರಾಯಲ್ ನ ಸಮಯದಲ್ಲಿ ವಿಚಾರಿಸಿದರು. ಇದಕ್ಕೋಸ್ಕರ ‘ಎಷ್ಟು ಸಮಯ ತಗಲುತ್ತದೆ’ ಎಂಬುದನ್ನು ವಿಚಾರಿಸಿದಾಗ ನಾವು ಅವರಿಗೆ ‘ಕೇವಲ 20 ನಿಮಿಷಗಳು’ ಎಂಬುದಾಗಿ ಹೇಳಿದೆವು. ಅವರಿಗೆ ಇದನ್ನು ಕೇಳಿ ಆಶ್ಚರ್ಯವಾಯಿತು. ಒಳ ವ್ಯಾಸ ದೊಡ್ಡದಾಗಿ ಮಾಡಲು ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಹೋಗಿ (ಪ್ರೊಗ್ರಾಮ್ ಬ್ಲಾಕ್ N13 ರಲ್ಲಿ ನೀಡಿರುವ R1 ನ ಮೌಲ್ಯ) ಆ ವ್ಯಾಸದ ಯಾವ ಮೌಲ್ಯವಿದೆಯೋ ಅದನ್ನು 0.1 ನಷ್ಟು ಕಡಿಮೆ ಮಾಡಿ ಆ ಪ್ರೊಗ್ರಾಮ್ ಮತ್ತೆ ಪ್ರಾರಂಭಿಸಿದೆವು. ಈ ತಂತ್ರವು ಮಶಿನ್ ನಲ್ಲಿಯೇ ಲಭ್ಯವಿರುವುದರಿಂದ ಆ ಕೆಲಸವು ಕೇವಲ 20 ನಿಮಿಷಗಳಲ್ಲಿಯೇ ಪೂರ್ತಿಯಾಯಿತು.

ಮ್ಯಾಕ್ರೊ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ನ ಕೆಲಸ ಸಿಸ್ಟಮ್ ನಲ್ಲಿ ಯಾವುದೇ ತೊಡಕುಗಳಿರುವ (ಇಂಟ್ರಿಕೆಟ್) ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಕೆಲಸವನ್ನು ಸುಲಭವಾಗಿ ಮತ್ತು ಸರಳವಾಗಿ ನಿರ್ವಹಿಸುವುದು ಸಾಧ್ಯ.

ಲಾಭಗಳು

1. ನಿರಂತರವಾದ ಯಂತ್ರಣೆ

2. ಹಳೆಯ ಪದ್ಧತಿಯಲ್ಲಿ ಒಂದು ಯಂತ್ರಭಾಗವು ಪೂರ್ತಿಯಾಗಲು 25 ನಿಮಿಷಗಳ ಕಾಲಾವಧಿಯು ಬೇಕಾಗುತ್ತಿತ್ತು. ಹೊಸ ಪದ್ಧತಿಯಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗದಲ್ಲಿ 5 ನಿಮಿಷಗಳ ಸಮಯವು ಕಡಿಮೆಯಾಗಿ ಯಂತ್ರಭಾಗವು 20 ನಿಮಿಷಗಳಲ್ಲಿಯೇ ತಯಾರಾಯಿತು.

3. ಮಶಿನ್ ನ ಮೆಮರಿಯಲ್ಲಿ ಈ ಪ್ರೊಗ್ರಾಮ್ ಸುಲಲಿತವಾಗಿ ‘ಸೇವ್’ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ಕಾರಣ ಮ್ಯಾಕ್ರೊ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಸಿಸ್ಟಮ್ ಬಳಸಿದ್ದರಿಂದ ಸಂಪೂರ್ಣ ಪ್ರೊಗ್ರಾಮ್ ಕೇವಲ 200 ಬೈಟ್ಸ್ ನಲ್ಲಿಯೇ ತಯಾರಾಯಿತು. ಇದೇ ಇದರಲ್ಲಿರುವ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಲಾಭವಾಗಿದೆ.

4. ಒಂದು ವೇಳೆ ಯಂತ್ರಭಾಗದಲ್ಲಿ ರೀವರ್ಕ್ ಮಾಡುವುದಾದಲ್ಲಿ ಅದನ್ನು ಮಾಡುವುದೂ ಸುಲಭವಾಯಿತು.

5. ಕೆಲಸ ನಿರ್ವಹಿಸುವುದು ಸುಲಭ ಮತ್ತು ಸರಳವಾಯಿತು.

6. ಆಪರೇಟರ್ ಗೆ ಯಂತ್ರಣೆ ಮಾಡುತ್ತಿರುವಾಗ ಮಧ್ಯದಲ್ಲಿ ಕೆಲಸ ನಿಲ್ಲಿಸುವ ಆವಶ್ಯಕತೆ ಇಲ್ಲ. ಪರೀಕ್ಷೆಯಲ್ಲಿ ಗೇಜ್ ಅಳವಡಿಸಲ್ಪಡುವುದಿಲ್ಲ ಎಂಬುದೂ ಆಪರೇಟರ್ ನ ಗಮನಕ್ಕೆ ಬಂತು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ವ್ಯಾಸದ ಅಳತೆ ಮಾಡಬೇಕು ಮತ್ತು ಅದು ಎಷ್ಟು ಹೆಚ್ಚಿದೆ ಅಥವಾ ಎಷ್ಟು ಕಡಿಮೆ ಇದೆ ಎಂಬ ಮೌಲ್ಯವನ್ನು ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಸೇರಿಸಿ ಪ್ರೊಗ್ರಾಮ್ ರೀ-ರನ್ ಮಾಡುವುದೂ ಸುಲಭವಾಯಿತು.

7. ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗಲೇ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪರಿಶೀಲಿಸಬಹುದು.

8. ಮಶಿನ್ ನ ಸಮಯವು ವ್ಯರ್ಥವಾಗುವುದಿಲ್ಲ.

9422067421

ಅನಿರುದ್ಧ ವೈದ್ಯ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರು ಮಿರಾಯಿ ಇಂಜಿನಿಯರ್ಸ್ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಕಳೆದ 20 ವರ್ಷಗಳಿಂದ ಯಂತ್ರಣೆಯ ವಲಯದಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿದ್ದು ಅವರು ಹಸ್ತಾಕ್ಷರದ ತಜ್ಞರೆಂದು ಖ್ಯಾತಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ.

@@AUTHORINFO_V1@@