ವಿಶಿಷ್ಟ ಕಂಟೂರ್ ಯಂತ್ರಣೆಗೆ ಫಾರ್ಮ್ ಟೂಲ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಬೃಹತ್ ಗ್ರಾಹಕರಿಗೆ ಬೇಕಾಗಿರುವ ಕಂಟೂಲ್ ನ ಯಂತ್ರಣೆಯಗೋಸ್ಕರ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನಂತರ (OPG) ಮಶಿನ್ ಗಳನ್ನು ಬಳಸಿ ನಿಖರವಾದ ಫಾರ್ಮ್ ಟೂಲ್ ಮತ್ತು ಅದರೊಂದಿಗೆ ಹಳೆಯ ಇನ್ಸರ್ಟ್ ಬಳಸಿ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ತಯಾರಾಗಬಲ್ಲ ಫಾರ್ಮ್ ಟೂಲ್ ಗಳ ಕುರಿತಾದ ವಿಶ್ಲೇಷಣಾತ್ಮಕವಾದ ಮಾಹಿತಿಯನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ಓದಬಲ್ಲಿರಿ.

ಔರಂಗಾಬಾದ್ ನಲ್ಲಿ ಮೈಕ್ರೋ ಪಾರ್ಮ್ ಟೂಲ್ಸ್ ಎಂಬ ಹೆಸರಿನ ನಮ್ಮ ISO 9001:2008 ಪ್ರಮಾಣೀಕೃತ ಕಂಪನಿಯು ಜಗತ್ತಿನಾದ್ಯಂತ ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರೈಸುವ ಕೆಲಸವನ್ನು ಮಾಡುತ್ತದೆ. ಬೃಹತ್ ಸಂಖ್ಯೆಯಲ್ಲಿ ತಯಾರಿಸಲಾಗುವ ಉತ್ಪಾದನೆಗಳಿಗೋಸ್ಕರ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ಹೆಚ್ಚು ಉತ್ಪಾದನೆಯನ್ನು ಪಡೆಯುವ ಪರ್ಯಾಯವನ್ನು ನಾವು ಅಭಿವೃದ್ಧಿ ಪಡಿಸುತ್ತೇವೆ. ನಮ್ಮಲ್ಲಿರುವ ವಿಶೇಷ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ಬಳಸಿ ನಿರ್ದೋಷವಾದ ಜಾಮೆಟ್ರಿಯ ಆಕಾರವನ್ನು ತಯಾರಿಸಬಹುದಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ನಿರಂತರತೆ ನೀಡಬಲ್ಲ ಇನ್ಸರ್ಟ್ ಫಾರ್ಮ್ ಟೂಲಿಂಗ್ ನ ಪರ್ಯಾಯವನ್ನೂ ಗ್ರಾಹಕರಿಗೆ ಲಭ್ಯವಾಗುತ್ತವೆ.

ನಮ್ಮಲ್ಲಿ ಪ್ರಾಮುಖ್ಯವಾಗಿ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ (ಓ.ಪಿ.ಜಿ.) ಮತ್ತು ಅದರೊಂದಿಗೆ ಇನ್ನಿತರ ಸಂಬಂಧಪಟ್ಟ ಯಂತ್ರಸಾಮಗ್ರಿ ಮತ್ತು ಪರೀಕ್ಷೆಯ ವ್ಯವಸ್ಥೆಯು ಲಭ್ಯವಿದೆ.

ನಮ್ಮಲ್ಲಿ ಪ್ರಾಮುಖ್ಯವಾಗಿ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ (ಓ.ಪಿ.ಜಿ.) ಮತ್ತು ಅದರೊಂದಿಗೆ ಇನ್ನಿತರ ಸಂಬಂಧಪಟ್ಟ ಯಂತ್ರಸಾಮಗ್ರಿ ಮತ್ತು ಪರೀಕ್ಷೆಯ ವ್ಯವಸ್ಥೆಯು ಲಭ್ಯವಿದೆ.

ಚಿತ್ರ ಕ್ರ. 1 : ಬೇರಿಂಗ್ ಕವರ್

ನಮ್ಮಲ್ಲಿ ತಜ್ಞರಿಂದ ಅವುಗಳನ್ನು ನಡೆಯಲಾಗುತ್ತದೆ. ನಮ್ಮಲ್ಲಿರುವ ಉತ್ಪಾದನೆಗಳಲ್ಲಿ ಪ್ರಾಮುಖ್ಯವಾಗಿ ಇನ್ವೋಲ್ಯುಟ್ ಪ್ರೊಫೈಲ್ ಟೆಸ್ಟಿಂಗ್ ಪ್ರೋಬ್ ಸ್ಟೈಲಸ್, ಸ್ಪ್ಲೈನ್ ಗೇಜ್, ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಕಾರ್ಬೈಡ್ ಬ್ರೆಸ್ಡ್ ಟಿಪ್ಡ್ ಟೂಲ್, ಹೈ ಪ್ರಿಸಿಜನ್ ಬ್ರೋಚ್, ಎಂಡ್ ಮಿಲ್ ಮತ್ತು ರೀಮರ್ ಮುಂತಾದವುಗಳನ್ನು ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ವಿಶಿಷ್ಟ ಆಕಾರದಲ್ಲಿ ಟೂಲ್ ಗಳ (ಕಸ್ಟಮೈರ್ಡ್ ಫಾರ್ಮ್ ಟೂಲ್) ಒಳಗೊಂಡಿದೆ.

ಫಾರ್ಮ್ ಟೂಲ್ ಅಂದರೆ ಒಂದು ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಎಡ್ಜ್ ಗಳಿರುವ, ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರದೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಲ್ಪಡುವ ಪ್ರೊಫೈಲ್ ಅಥವಾ ಕಂಟೂರ್ ಇರುವ ಟೂಲ್. ಫಾರ್ಮ್ ಟೂಲ್ ನ್ನು ಬಳಸಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕ್ಲಿಷ್ಟ ಆಕಾರವನ್ನು ನೀಡಬಲ್ಲ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಫಾರ್ಮ್ ಟೂಲ್ ನ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಆಕಾರ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಲಾಗಿರುವ ಆಕಾರವು ಕನ್ನಡಿಯಲ್ಲಿ ಕಂಡುಬರುವ ಚಿತ್ರದಂತೆ ಇರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಪಾರ್ಮ್ ಟೂಲ್ ಸಾಮಾನ್ಯವಾದ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಹಲವಾರು ಬಾರಿ ಅದು ಅತ್ಯಾಧುನಿಕ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸುವುದು ಸೂಕ್ತ. ಫಾರ್ಮ್ ಟೂಲ್ ನಿಂದಾಗಿ ಅನೇಕ ಲಾಭಗಳಾಗುತ್ತವೆ.

ಚಿತ್ರ ಕ್ರ. 2 : ಫಾರ್ಮ್ ಟೂಲ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುವ ಅಪೇಕ್ಷಿಸಿರುವ ಆಕಾರ

ಇದರಿಂದಾಗಿ ಯೋಗ್ಯ ರೀತಿಯ ಕೆಲಸಕ್ಕಾಗಿ ಅದರ ಬಳಕೆ, ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಟರ್ನಿಂಗ್ ಇನ್ಸರ್ಟ್ ನ ಬಳಕೆಗಿಂತ ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ. ಫಾರ್ಮ್ ಟೂಲ್ ಬಳಸಿದ್ದರಿಂದ ಉತ್ಪಾದಕತೆ ವೃದ್ಧಿಸುವುದರೊಂದಿಗೆ ಉತ್ಪಾದಿತ ವಸ್ತುಗಳ ಆಕಾರ ಮತ್ತು ಅಳತೆಯಲ್ಲಿ ನಿರಂತರತೆ ಲಭಿಸುತ್ತದೆ. ಈ ಟೂಲ್ ಪ್ರಾಮುಖ್ಯವಾಗಿ ಯಾವುದೇ ಕಾರ್ಯವಸ್ತುವಿನ ಉತ್ಪಾದನೆಯನ್ನು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡುವಾಗ ಬಳಸಲಾಗುತ್ತದೆ.

ಫಾರ್ಮ್ ಟೂಲ್ ನ ರಚನೆಯ ವೈಶಿಷ್ಟ್ಯಗಳು

ಫಾರ್ಮ್ ಟೂಲ್ ಹೆಚ್ಚಾಗಿ ಹೈ ಸ್ಪೀಡ್ ಸ್ಟೀಲ್ (ಎಚ್.ಎಸ್.ಎಸ್.) ಮಟೀರಿಯಲ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ. ಆದರೆ ಈಗ ಫಾರ್ಮ್ ಟೂಲ್ ಗೋಸ್ಕರ ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ನ ಬಳಕೆಯು ಹೆಚ್ಚುತ್ತಿದೆ. 66 HRC ಕಠಿಣತೆ ಇರುವ ಫಾರ್ಮ್ ಟೂಲ್ ತಯಾರಿಸಲು ಟಂಗ್ ಸ್ಟನ್ ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶಿಷ್ಟ ಆಕಾರದ ಸಿಮೆಂಟೆಡ್ ಕಾರ್ಬೈಡ್ ಟಿಪ್ ಫಾರ್ಮ್ ಟೂಲ್ ಗಳಿಗೋಸ್ಕರ ಬಳಸಿದಲ್ಲಿ ಎಚ್.ಎಸ್.ಎಸ್. ಬಳಸಿ ತಯಾರಿಸಿರುವ ಫಾರ್ಮ್ ಟೂಲ್ ಗಿಂತ 30 ರಿಂದ 40% ಉತ್ಪಾದಕತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ. ಫಾರ್ಮ್ ಟೂಲ್ ಗೆ ಯೋಗ್ಯ ರೇಕ್ ಮತ್ತು ರಿಲೀಫ್ ಕೋನ ಇದ್ದಲ್ಲಿ ಲೋಹಗಳ ಯಂತ್ರಣೆಯ ಕೆಲಸ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದೆ. ಫಾರ್ಮ್ ಟೂಲ್ ವಿಧಗಳ ಮೇಲೆ ಅದರಲ್ಲಿರುವ ರಿಲೀಫ್ ಕೋನವು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ವರ್ತುಲಾಕಾರ ಫಾರ್ಮ್ ಟೂಲ್ ನ ರಿಲೀಫ್ ಕೋನ 10° ರಿಂದ 12° ಸಮತಟ್ಟಾದ ಫಾರ್ಮ್ ಟೂಲ್ ಗೆ ರಿಲೀಫ್ ಕೋನ 12° ರಿಂದ 15° ಇರುತ್ತದೆ. ಆದರೆ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ನಿಂದ ರಿಲೀವಿಂಗ್ ಪಡೆಯಲು ಫಾರ್ಮ್ ಟೂಲ್ ನ ರಿಲೀಫ್ ಕೋನ 25° ಯಿಂದ 30° ಯಷ್ಟು ಇರುತ್ತದೆ.

ಬೇರೆಬೇರೆ ರೀತಿಯ ಬೇಡಿಕೆಗಳಿಗೆ ಮತ್ತು ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ ನಾವು ಹೊಸ ಹೊಸ ಫಾರ್ಮ್ ಟೂಲ್ ಗಳನ್ನು ಅಭಿವೃಧಿ ಪಡಿಸುತ್ತಿರುತ್ತೇವೆ. ಈ ರೀತಿಯಲ್ಲಿ ವಿಕಸಿಸಿರುವ ಫಾರ್ಮ್ ಟೂಲ್ ಗಳ ಕೆಲವು ಉದಾಹರಣೆಗಳನ್ನು ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 3 : ಬೇರಿಂಗ್ ಕವರ್ ಮತ್ತು ಟೂಲ್ ಗಳು ಪರಸ್ಪರ ಸರಿಹೊಂದಾಣಿಕೆಯಾಗುವ ಆಕಾರ

ಬೇರಿಂಗ್ ಗಳಲ್ಲಿರುವ ಬರಿದಾದ ಆಕಾರದ ಯಂತ್ರಣೆ (ಒಳ ವ್ಯಾಸ)

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಬೇರಿಂಗ್ ನ ಬರಿದಾದ ಜಾಗದಲ್ಲಿ ಒಳ ವ್ಯಾಸದ ಪ್ರೊಫೈಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವ ಉದಾಹರಣೆಯನ್ನು ನೀಡಲಾಗಿದೆ. ಈ ಆಕಾರದ ಜಾಮೆಟ್ರಿಕಲ್ ರಚನೆಯು ಸುಲಭವಾಗಿದೆ, ಎಂಬುದಾಗಿ ಅನಿಸಿದರೂ ಕೂಡಾ ಬೇರಿಂಗ್ ನ ಚಟುವಟಿಕೆಯ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಲ್ಲಿ ಅದು ಅತ್ಯಂತ ಕ್ಲಿಷ್ಟವಾಗಬಲ್ಲದು. ಇದರ ಪ್ರಮುಖ ಕಾರಣವೆಂದರೆ, ಸಂಪೂರ್ಣ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಲುಬ್ರಿಕಂಟ್ ಪ್ರವಾಹ ಸಮಾನವಾದ ದಪ್ಪದ್ದಿರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಬೇರಿಂಗ್ ನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡುವಲ್ಲಿ ಯಂತ್ರಣೆಯ ನಿಖರತೆ, ರಿಸ್ಟ್ಕಿಕ್ಟರ್ ನ ಆಕಾರ ಮತ್ತು ಬೇರಿಂಗ್ ಕ್ಲಿಯರನ್ಸ್ ಈ ಅಂಶಗಳು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿವೆ.

ಡಿಸೈನ್ ಮಾಡಿರುವ ಆಕಾರ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನಲ್ಲಿ ತಯಾರಿಸಿ, ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಈ ಡಿಸೈನ್ ನ ಸಿಂಧುತ್ವ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಅದರಲ್ಲಿ ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡಿ ಅದನ್ನು ಗ್ರಾಹಕರಿಗೆ ತೋರಿಸಲಾಗುತ್ತದೆ. ಈ ಫಾರ್ಮ್ ಟೂಲ್ ಚಿತ್ರ ಕ್ರ. 2 ಮತ್ತು 3 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 4 : ಆಪ್ಟಿಕಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ದೊಡ್ಡದಾಗಿ ಮಾಡಿರುವ ಚಿತ್ರ

ವಿಶಿಷ್ಟ ಆಕಾರವನ್ನು ತಯಾರಿಸಲು ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ಮತ್ತು ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ (ಚಿತ್ರ ಕ್ರ. 4) ಬಳಸಲಾಗುತ್ತದೆ. ಮಾರುಕಟ್ಟೆಯಿಂದ ತಂದಿರುವ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನಲ್ಲಿ ಯೋಗ್ಯ ರೀತಿಯ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಅದನ್ನು 600 ಮಿ.ಮೀ. X 600 ಮಿ.ಮೀ. ಆಕಾರದ ಪ್ರೊಜೆಕ್ಷನ್ ಗೋಸ್ಕರ ಚಿತ್ರದ ಆಕಾರವನ್ನು 20 ಪಟ್ಟು ದೊಡ್ಡದಾಗಿರಿಸಿ ಬಳಸಲಾಯಿತು. ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಕಂಟೂರ್ ನ ದೊಡ್ಡದಾಗಿ ಮಾಡಿರುವ ಚಿತ್ರ, ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ದಿಕ್ಕು ಮತ್ತು ದಾರಿ (ಪಾಥ್) ನಿಯಂತ್ರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಹಲವಾರು ಬಾರಿ ಕ್ಯಾಡ್ ನಿಂದ ಲಭಿಸಿರುವ ಡಿಜಿಟಲ್ ಪ್ರೊಫೈಲ್ ನ್ನೂ ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನಲ್ಲಿ ಉಪಯೋಗಿಸಲಾಗುತ್ತದೆ. ಇದರ ನಂತರ ಡೌನ್ ಲೋಡ್ ಮಾಡಲಾದ ಡಿಜಿಟಲ್ ಫೈಲ್ ನ ಆಧಾರದಲ್ಲಿಯೇ ಮೂಲ ಭಾಗದ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ವಿಂಡೋಸ್ ಇಂಟರ್ ಫೇಸ್ ನ ಸಹಾಯದಿಂದ ಯೋಗ್ಯವಾದ ರಿಲೀಫ್ ಮತ್ತು ಇನ್ನಿತರ ಜಾಮೆಟ್ರಿಕಲ್ ಬದಲಾವಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ನಂತರ ಕ್ಯಾಮ್ ಯಂತ್ರಣೆಯನ್ನು ಬಳಸಿ ಟೂಲ್ ನ ಯೋಗ್ಯವಾದ ದಾರಿಯನ್ನು ನಿರ್ಮಿಸಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನಲ್ಲಿ ಮಲ್ಟಿ ಎಕ್ಸಿಸ್ ನಿಯಂತ್ರಣೆ ಇರುವುದರಿಂದ ಟೂಲ್ ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಕಂಟೂರ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಟೂಲ್ ನ ಎಡ್ಜ್ ನಲ್ಲಿ ಸ್ವಿವೆಲಿಂಗ್ ವೀಲ್ ಸೆಟ್ ಮಾಡಿದ ನಂತರ ಗ್ರೈಂಡಿಂಗ್ ಆಗುತ್ತಿರುವಾಗ ಟೂಲ್ ನಲ್ಲಿ ನಿರ್ಮಾಣವಾಗುವ ಆಕಾರದಲ್ಲಿ ಸಾಫ್ಟ್ ವೇರ್ ಗಮನವನ್ನಿಡುತ್ತದೆ ಮತ್ತು ಅದರ ಹೋಲಿಕೆಯನ್ನು ಕ್ಯಾಡ್ ಮಾಡೆಲ್ ನೊಂದಿಗೆ ಮಾಡುತ್ತಿರುತ್ತದೆ. ಮಶಿನ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುವ ವಿಜನ್ ಯಂತ್ರಣೆಯಿಂದಾಗಿ ಮೊದಲೇ ನಿರ್ಧರಿಸಿರುವ ಪ್ರೊಫೈಲ್ ನಲ್ಲಿ ಉದ್ಭವಿರುವ ವ್ಯತ್ಯಾಸವನ್ನು ಗುರುತಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಈ ವ್ಯತ್ಯಾಸವನ್ನು ನೀಗಿಸಲು ಯೋಗ್ಯವಾದ ಆಫ್ ಸೆಟ್ ನೀಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವೀಲ್ ನಲ್ಲಾದ ಸವೆತ ಅಥವಾ ಇನ್ನಿತರ ಬದಲಾವಣೆಗಳಿಂದಾಗಿ ನಿರ್ಮಾಣವಾಗುವ ದೋಷಗಳು ತನ್ನಷ್ಟಕ್ಕೆ ತೆಗೆಯಲಾಗುತ್ತವೆ.

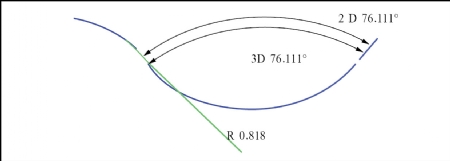

ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ಬಳಸಿ ನಿರ್ದೋಷವಾಗಿ ತಯಾರಿಸಿರುವ ಮಾದರಿ ಕಂಟೂರ್ ನ 2D ಅಳತೆಯನ್ನು (ಗ್ರಾಫ್ ಕ್ರ. 1) ಮಾಡಲಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಆಪ್ಟಿಕಲ್ ಯಂತ್ರಣೆಯಿಂದ ಆ ಮಾದರಿಯ ದೊಡ್ಡ ಚಿತ್ರವನ್ನು ಮಶಿನಲ್ಲಿರುವ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ತೋರಿಸಲಾಗುತ್ತದೆ. ಪ್ರೊಜೆಕ್ಟರ್ ನಿಂದ ದೊಡ್ಡದಾಗಿ ಮಾಡಿ ತೋರಿಸಲಾಗಿರುವ ಮಾದರಿಯ ಆಕಾರ DRO ನ ಸಹಾಯದಿಂದ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ಉದ್ದ ಮತ್ತು ಅಗಲದ ಅಳತೆಯನ್ನು ಮಾಡಲು ಸುಲಭವಾಗಿರುತ್ತದೆ.

ಗ್ರಾಫ್ ಕ್ರ. 1 : ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಆಕಾರದ

ಅಳತೆಯನ್ನು ಮಾಡಿರುವ ನಿರೀಕ್ಷಣೆಯ ಕೋಷ್ಟಕ

ಫಾರ್ಮ್ ಟೂಲ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ತಯಾರಿಸಲು ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಅಪೇಕ್ಷಿಸಿರುವ ಫಾರ್ಮ್ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಚಿತ್ರ ಕ್ರ. 5 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಬಳಸಲಾಗಿರುವ ಇನ್ಸರ್ಟ್ ನ ಜಾಮೆಟ್ರಿಯನ್ನು ಬದಲಾಯಿಸಿ ಅಪೇಕ್ಷಿಸಿರುವ (ಕಂಟೂರ್ ಫಾರ್ಮ್) ಟೂಲ್ ಮಾಡಬಹುದಾಗಿದೆ. ನಮ್ಮ ಗ್ರಾಹಕರಿಗೋಸ್ಕರ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಸುಧಾರಣೆ ಇದಾಗಿದೆ.

ಬಳಸಿರುವ ಕಾರ್ಬೈಡ್ ಇನ್ಸರ್ಟ್ ನ್ನು ಮತ್ತೆ ಚೂಪು ಮಾಡುವುದು

ಬಳಸಿರುವ ಇನ್ಸರ್ಟ್ ನ್ನು ಚೂಪು ಮಾಡಿ (ಚಿತ್ರ ಕ್ರ. 6) ಮೂಲ ಜಾಮೆಟ್ರಿಕಲ್ ಆಕಾರವನ್ನು ನೀಡುವ ತಂತ್ರಜ್ಞಾನವನ್ನು ನಾವು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದ್ದೇವೆ. ಈ ಇನ್ಸರ್ಟ್ ಗೆ ಮತ್ತೆ ಲೇಪನ (ಕೋಟಿಂಗ್) ಮಾಡಿ ಅದನ್ನು ಗ್ರಾಹಕರಿಗೆ ನೀಡಿದ್ದರಿಂದ ಈ ಮುಂದಿನ ಲಾಭಗಳು ಲಭಿಸಿದವು.

ಲಾಭಗಳು

• TiN ಲೇಪನ

ಚಿತ್ರ ಕ್ರ. 5

• ಟೂಲ್ ನಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟದ ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ ಮತ್ತು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಉತ್ಕೃಷ್ಟ ಫಿನಿಶ್

• ಅತ್ಯಂತ ಕಡಿಮೆ ಬೆಲೆ

• ಇನ್ಸರ್ಟ್ ನ ಬಾಳಿಕೆ ಹೊಸ ಇನ್ಸರ್ಟ್ ಗಿಂತ 90% ಇಷ್ಟಾಯಿತು.

ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್

ಚಿತ್ರ ಕ್ರ. 6

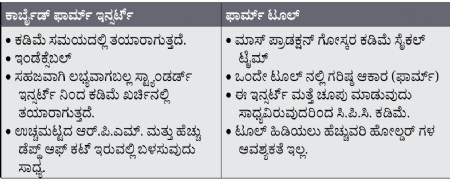

ಸಿಂಟರ್ಡ್ ಬ್ಲ್ಯಾಂಕ್ ಬಳಸಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಫಾರ್ಮ್ ಪಡೆಯಬಹುದಾಗಿದೆ ಮತ್ತು ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ನ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ. ಚಿತ್ರ ಕ್ರ. 7 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್, ಆಮದು ಮಾಡಲಾಗುವ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ಗೆ ಪರ್ಯಾಯವಾಗಿರುವ ಕಟರ್ ಭಾರತದಲ್ಲಿ ವಿಕಸಿಸಲಾಯಿತು. ನಾವು ಭಾರತದಲ್ಲಿ ಸಿಂಟರ್ಡ್ ಬ್ಲ್ಯಾಂಕ್ ನ ಫುಲ್ ಫಾರ್ಮ್ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದ್ದು ಆಪ್ಟಿಕಲ್ ಪ್ರೊಫೈಲ್ ಗ್ರೈಂಡರ್ ನ ಸಹಾಯದಿಂದ ಬೇಕಾಗಿರುವ ಫಾರ್ಮ್ ಪಡೆಯಬಲ್ಲೆವು. ಇದರ ನಂತರ ಡಿಸೈನ್ ಮಾಡಿರುವ ಆಕಾರದ ಸಿಂಧುತ್ವ ಪ್ರೊಜೆಕ್ಟರ್ ನಲ್ಲಿ ಪರೀಕ್ಷೆ ಮತ್ತು ಮಹತ್ವದ ಅಳತೆಗಳು, ಹಾಗೆಯೇ ನಿಖರತೆ ಇವುಗಳ ಕುರಿತಾದ ಖಾತರಿಯನ್ನು ಮಾಡಲಾಯಿತು. ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ಗ್ರಾಹಕರಿಗೆ ಲಭಿಸುವ ಲಾಭಗಳನ್ನು ಉಲ್ಲೇಖಿಸಲಾಗಿದೆ.

ಫಾರ್ಮ್ ನಿಂದ ಲಭಿಸಬಲ್ಲ ಲಾಭಗಳು

1. ಆವರ್ತನೆಯ ಸಮಯ (ಸೈಕಲ್ ಟೈಮ್) : ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಒಂದೇ ಆಕಾರದ ಫಾರ್ಮ್ ಟೂಲ್ ನಿಂದ ಮಾಡಿದಲ್ಲಿ, ಫಾರ್ಮ್ ಟೂಲ್ ನ ಒಳಗೆ ಹೊರಗೆ ಆಗುವ ಚಟುವಟಿಕೆಗಳಲ್ಲಿ ಅದರ ಆಕಾರಕ್ಕೆ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಕಟರ್ ನಿಂದ ತಗಲುವ ಸಮಯದ ಮೂರನೇ ಒಂದಂಶ ಸಮಯದಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದೆ. ಉತ್ಪಾದನೆಯ ಸಂಖ್ಯೆಯು ಹೆಚ್ಚು ಇರುವಾಗ ಈ ರೀತಿಯ ಉಳಿತಾಯ ವಿಶೇಷವಾಗಿ ಟೂಲ್ ನಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಬಂಡವಾಳವನ್ನು ವಸೂಲು ಮಾಡುತ್ತದೆ.

2. ನಿಖರತೆ : ಈ ಟೂಲ್ ಗಳ ಬಳಕೆಯಿಂದಾಗಿ ನಿಖರತೆಯು ಇರುತ್ತದೆ. ಕಾರಣ ಇದರಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಲಾಗುವ ಘಟಕಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ. ಯಾವಾಗಲೂ ಕಟಿಂಗ್ ಟೂಲ್ ಬಳಸಿದಲ್ಲಿ ಅದರ ಚಟುವಟಿಕೆಗಳ ದಾರಿ ಎರಡು ಅಕ್ಷಗಳಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಆದರೆ ಫಾರ್ಮ್ ಟೂಲ್ ಗಳ ಚಟುವಟಿಗಳಿಗೋಸ್ಕರ ಮಶಿನ್ ನ ಒಂದೇ ಅಕ್ಷವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತಪ್ಪುಗಳಾಗುವಂತಹ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡಬಲ್ಲ ಘಟಕಗಳು ಕಡಿಮೆಯಾಗಿದ್ದರಿಂದ ಫಾರ್ಮ್ ಟೂಲ್ ಬಳಸಿ ಹೆಚ್ಚು ಸೂಕ್ಷ್ಮವಾಗಿ ಮತ್ತು ನಿರಂತರತೆ ಉಳ್ಳ ನಿಖರತೆಯನ್ನು ಪಡೆಯುವುದು ಸಹಜವಾಗಿ ಸಾಧ್ಯವಿದೆ.

3. ಸರ್ಫೇಸ್ ಫಿನಿಶ್ : ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಟೂಲ್ ಬಳಸುವಾಗ ಕಟಿಂಗ್ ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಿಂದ ತಿರುಗುವಾಗ ಕಾರ್ಯವಸ್ತುವಿನ ನಂತರ ಎರಡು ಸುತ್ತುಗಳಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಸೂಕ್ಷ್ಮ ಕುಳಿಗಳು ಉಂಟಾಗುತ್ತವೆ. ಫಾರ್ಮ್ ಟೂಲ್ ಬಳಸಿದ್ದರಿಂದ ಈ ಕುಳಿಗಳು ಉಂಟಾಗುವುದಿಲ್ಲ, ಕಾರಣ ಆ ಕಾರ್ಯವಸ್ತುವಿನ ಒಂದು ಸಂಪೂರ್ಣ ಭಾಗ ಫಾರ್ಮ್ ಟೂಲ್ ನಿಂದಾಗಿ ಒಂದೇ ಪ್ಲಂಜ್ ನಲ್ಲಿ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ ಸಿಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 7 : ಫುಲ್ ಪಾರ್ಮ್ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಕಟರ್

ಪ್ರತಿಯೊಂದು ಫಾರ್ಮ್ ಟೂಲ್ ಬೇರೆ ಬೇರೆ ಇರುತ್ತದೆ. ಗ್ರಾಹಕರು ನೀಡಿರುವ ಜಾಮೆಟ್ರಿಗೆ ಅನುಸಾರವಾಗಿ ಟೂಲ್ ನ ಅಲೈನ್ ಮಾಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಫಾರ್ಮ್ ಟೂಲ್ ನ ಪೂರೈಕೆಯನ್ನು ಮಾಡುವಾಗ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಟೂಲ್ ಗಿಂ ತುಂಬಾ ಹೆಚ್ಚು ಖರ್ಚಾಗುತ್ತದೆ. ಆದರೆ ಮೇಲೆ ನೀಡಿರುವ ಸೈಕಲ್ ಟೈಮ್, ನಿಖರತೆ ಅಥವಾ ಫಿನಿಶ್ ಇಂತಹ ಅನೇಕ ಲಾಭಗಳಿಂದಾಗಿ ಈ ಹೆಚ್ಚುವರಿ ಖರ್ಚನ್ನು ಸಮರ್ಥಿಸಲ್ಪಡುತ್ತದೆ.

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಮತ್ತು ಆವಶ್ಯಕತೆಗೆ ತಕ್ಕಂತೆ ತಯಾರಿಸಿರುವ ಟೂಲ್ ಗಳ ಬೆಲೆಯ ಹೋಲಿಕೆಯನ್ನು ಮಾಡಿದರೂ ಕೂಡಾ ಖರ್ಚಿನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸವನ್ನು ನಿರ್ದೋಷವಾಗಿ ಗಮನಕ್ಕೆ ಬರುವುದಿಲ್ಲ.

ಕೋಷ್ಟಕ ಕ್ರ. 1 : ಕಾರ್ಬೈಡ್ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಫಾರ್ಮ್ ಟೂಲ್ ನ ಲಾಭಗಳು

ಟೂಲ್ ಗಳ ಆಯುಷ್ಯವು ಅದರಲ್ಲಿರುವ ಒಂದು ಕಾರಣವಾಗಿದೆ. ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಒಂದು ಆಕಾರದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುತ್ತದೆ, ಆಗ ಟೂಲ್ ನ ಸವೆತವನ್ನು ಮಾಡುವ ಯಂತ್ರಣೆಯ ಎಲ್ಲ ಶಕ್ತಿಯು ಒಂದು ಇನ್ಸರ್ಟ್ ನ ಚಿಕ್ಕ ಸ್ಪರ್ಶ ಬಿಂದುವಿನಲ್ಲಿ ಕೇಂದ್ರೀಕೃತವಾಗುತ್ತದೆ. ಆದರೆ ಫಾರ್ಮ್ ಟೂಲ್ ನ ಯಂತ್ರಣೆ (ಕಟಿಂಗ್) ಒಂದು ಸ್ಪರ್ಶ ರೇಖೆಯಲ್ಲಿ ಮಾಡಲಾಗುವುದರಿಂದ ಎಲ್ಲ ಶಕ್ತಿ ಆ ಸಂಪೂರ್ಣ ರೇಖೆಯ ಆಕಾರದಲ್ಲಿ ವಿಕೇಂದ್ರಿಸಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫಾರ್ಮ್ ಟೂಲ್ ನ ಸವೆತ ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಇನ್ಸರ್ಟ್ ನ್ನು ಖರೀದಿಸುವ ಆವಶ್ಯಕತೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಟೂಲ್ ಬದಲಾಯಿಸಲು ವ್ಯರ್ಥವಾಗುವ ಸಮಯವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಬಳಸಿರುವ ಫಾರ್ಮ್ ಟೂಲ್ ಮತ್ತೆ ಚೂಪು ಮಾಡಿ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದ ಸೀಮಿತ ಅವಧಿಯಲ್ಲಿ ಮತ್ತೆ ಬಳಸುವುದು ಸಾಧ್ಯ.

9370744881

[email protected]

ಸುಯೋಗ್ ದೇಶಪಾಂಡೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಇವರು ಮೈಕ್ರೋ ಫಾರ್ಮ್ ಟೂಲ್ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ 11 ವರ್ಷಗಳ ದೀರ್ಘ ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@