ಶಾಫ್ಟ್ ನ ಅಳತೆಗಳ ಪರೀಕ್ಷೆಗೆ ಮಶಿನ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

4ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತಹ ಯಂತ್ರಭಾಗಗಳನ್ನು ಪಪರಿಶೀಲಿಸುವಾಗ ನಿಖರವಾಗಿ ಮತ್ತು ನಿರ್ದೋಷವಾಗಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕ. ಈ ಕೆಲಸವನ್ನು ಉತ್ಪಾದನೆಯಾಗಬಲ್ಲ ಲೈನ್ ನಲ್ಲಿಯೇ ನಿರ್ವಹಿಸಿದಲ್ಲಿ ಆವಶ್ಯಕ ಪ್ಯಾರಾಮೀಟರ್ ನ ಅಳತೆ ಮಾಡಲಾಗಿ ತಕ್ಷಣ ಯಂತ್ರಣೆಯನ್ನು ನಿರ್ಧರಿಸುವುದು ಸುಲಭ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಸುಮಾರು 160 ಪ್ಯಾರಾ ಮೀಟರ್ ಗಳ ಒಂದೇ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಅಳತೆಯನ್ನು ಮಾಡಲು ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ M110 ಮಶಿನ್ ಕುರಿತಾದ ಮಾಹಿತಿಯನ್ನು ತಿಳಿಸುವ ಲೇಖನ.

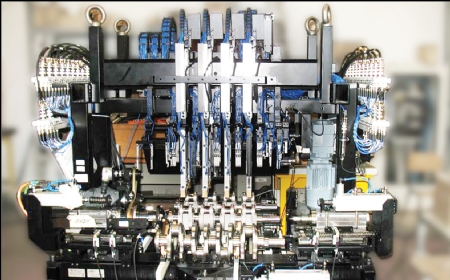

ಶಾಫ್ಟ್ ನ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಸ್ವಯಂಚಾಲಿತ ಅಳತೆಯನ್ನು ಮಾಡಬಲ್ಲ ಮಶಿನ್ M110

ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಗಳು ವಿವಿಧ ಆಕಾರದಲ್ಲಿರುತ್ತವೆ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತಹ ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯವಾಗಿರುತ್ತದೆ. ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ಅಥವಾ ಅಂತಿಮ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಪ್ರಾಡಕ್ಷನ್ ಲೈನ್ ನಲ್ಲಿಯೇ ಒಂದು ವೇಳೆ ಈ ರೀತಿಯ ವ್ಯವಸ್ಥೆ ಇದ್ದಲ್ಲಿ ಎಲ್ಲ ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಅಳತೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮಾಡಿ ದೋಷರಹಿತವಾದ ಉತ್ಪಾದನೆಯಾಗಬಲ್ಲದು.

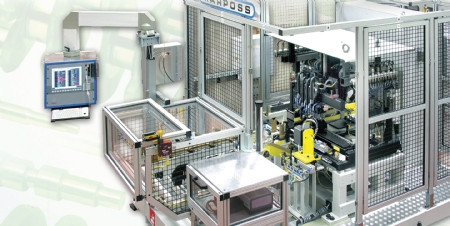

ಮಾರ್ಪಾಸ್ ಕಂಪನಿಯು ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತರ ಮಹತ್ವಪೂರ್ಣ ಯಂತ್ರಭಾಗದ ಪರೀಕ್ಷೆಗೆ M110 ಈ ಸ್ವಯಂಚಾಲಿತ ಅಳತೆಯ ಮಶಿನ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದ್ದಾರೆ. ಕೆಲಸದ ನಿರ್ವಹಣೆ ಅಥವಾ ಅಂತಿಮ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಪ್ರಾಡಕ್ಷನ್ ಲೈನ್ ನಲ್ಲಿ ಈ ಮಶಿನ್ ಇಂಟಿಗ್ರೇಟ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಆಕಾರಗಳ ಅಳತೆಯನ್ನು ಮಾಡುವುದು, ಜಾಮೆಟ್ರಿಕಲ್ ಮತ್ತು ನಾನ್ ಡಿಸ್ಟ್ರಕ್ಟಿವ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು, ಪರೀಕ್ಷೆ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಮಾರ್ಕಿಂಗ್ ಮಾಡುವುದು ಅಥವಾ ಅವುಗಳನ್ನು ವರ್ಗೀಕರಿಸುವುದು ಮುಂತಾದ ವಿವಿಧ ಕೆಲಸಗಳನ್ನು ಈ ಮಶಿನ್ ನಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ರಗತಿಪರ ಇಂಜಿನಿಯರಿಂಗ್ ಪದ್ಧತಿಯನ್ನು ಬಳಸಿ ಈ ಮಶಿನ್ ನ ಡಿಸೈನ್ ಮತ್ತು ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡಲಾಗಿದೆ.

ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಗಳು ವಿವಿಧ ಆಕಾರದಲ್ಲಿರುತ್ತವೆ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತಹ ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯವಾಗಿರುತ್ತದೆ. ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ಅಥವಾ ಅಂತಿಮ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಪ್ರಾಡಕ್ಷನ್ ಲೈನ್ ನಲ್ಲಿಯೇ ಒಂದು ವೇಳೆ ಈ ರೀತಿಯ ವ್ಯವಸ್ಥೆ ಇದ್ದಲ್ಲಿ ಎಲ್ಲ ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಅಳತೆಯನ್ನು ನಿರ್ದೋಷವಾಗಿ ಮಾಡಿ ದೋಷರಹಿತವಾದ ಉತ್ಪಾದನೆಯಾಗಬಲ್ಲದು.

ಮಾರ್ಪಾಸ್ ಕಂಪನಿಯು ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಂತರ ಮಹತ್ವಪೂರ್ಣ ಯಂತ್ರಭಾಗದ ಪರೀಕ್ಷೆಗೆ M110 ಈ ಸ್ವಯಂಚಾಲಿತ ಅಳತೆಯ ಮಶಿನ್ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿದ್ದಾರೆ. ಕೆಲಸದ ನಿರ್ವಹಣೆ ಅಥವಾ ಅಂತಿಮ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಪ್ರಾಡಕ್ಷನ್ ಲೈನ್ ನಲ್ಲಿ ಈ ಮಶಿನ್ ಇಂಟಿಗ್ರೇಟ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಆಕಾರಗಳ ಅಳತೆಯನ್ನು ಮಾಡುವುದು, ಜಾಮೆಟ್ರಿಕಲ್ ಮತ್ತು ನಾನ್ ಡಿಸ್ಟ್ರಕ್ಟಿವ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು, ಪರೀಕ್ಷೆ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಮಾರ್ಕಿಂಗ್ ಮಾಡುವುದು ಅಥವಾ ಅವುಗಳನ್ನು ವರ್ಗೀಕರಿಸುವುದು ಮುಂತಾದ ವಿವಿಧ ಕೆಲಸಗಳನ್ನು ಈ ಮಶಿನ್ ನಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ರಗತಿಪರ ಇಂಜಿನಿಯರಿಂಗ್ ಪದ್ಧತಿಯನ್ನು ಬಳಸಿ ಈ ಮಶಿನ್ ನ ಡಿಸೈನ್ ಮತ್ತು ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡಲಾಗಿದೆ.

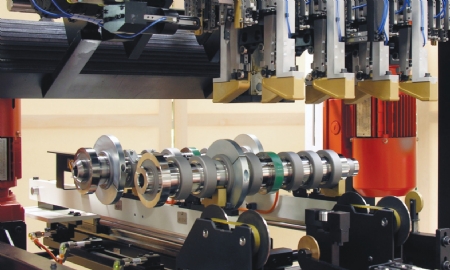

ಲೋಡಿಂಗ್ ಆರ್ಮ್ ನೊಂದಿಗೆ M110

M110 ಮಶಿನ್ ನ ವೈಶಿಷ್ಟ್ಯತೆಗಳು

ಇಲೆಕ್ಟ್ರಿಕ್ ಮೋಟರ್ ನ ಶಕ್ತಿಯಿಂದ ನಡೆಯಬಲ್ಲ ಮತ್ತು ವರ್ಟಿಕಲ್ ಪ್ರಿಸಿಜನ್ ಸ್ಲೈಡ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುವ ಈ ಮಶಿನ್ ನಲ್ಲಿ ಈ ಮುಂದಿನ ವೈಶಿಷ್ಟ್ಯಗಳಿವೆ.

• ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿಯೇ 100% ಪರೀಕ್ಷೆ ಮಾಡುವುದು ಸಾಧ್ಯ.

• ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಸ್ವಯಂಚಾಲಿತ ಲೋಡಿಂಗ್ ಮತ್ತು ಅನ್ ಲೋಡಿಂಗ್ ಸಾಧ್ಯ.

• ‘V’ ಬ್ಲಾಕ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸಿ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಸ್ಟೇಶನ್ ನಲ್ಲಿ ಇಡಲು ಸ್ವಿಂಗಿಂಗ್ ಆರ್ಮ್ ಅಥವಾ ಲೋಡಿಂಗ್ ಶಟಲ್ ನ ಬಳಕೆ.

• ಯಂತ್ರಭಾಗಗಳ ಸ್ವಯಂಚಾಲಿತ ರೊಟೇಶನ್

• ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ಅಳತೆಯ ಅಸೆಂಬ್ಲಿ ತನ್ನಷ್ಟಕ್ಕೆ ಅಳತೆಯನ್ನು ಮಾಡುವ ಜಾಗದಲ್ಲಿ (ಮೆಜರಿಂಗ್ ಪೊಜಿಶನ್) ಬರುತ್ತದೆ.

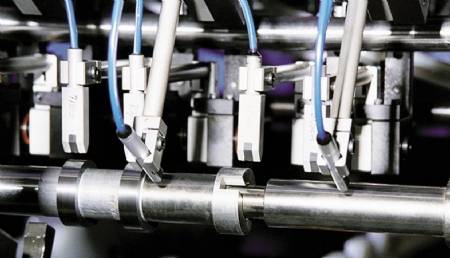

• ಜರ್ನಲ್, ಪಿನ್ ಮತ್ತು ಇನ್ನಿತರ ವ್ಯಾಸದ ಅಳತೆಯನ್ನು ಮಾಡಲು ಮೀಸಲಾಗಿರುವ ಅಳತೆಯ ತಂಡ (ಎಲ್ಲ ಅಳತೆಗಳನ್ನು ಒಂದೇ ಬಾರಿ ಮಾಡಲಾಗುತ್ತದೆ).

• ಸ್ವಯಂಚಾಲಿತ ಮಾಸ್ಟರಿಂಗ್.

• ಸುತ್ತಮುತ್ತಿನ ಉಷ್ಣಾಂಶ (ಎಂಬಿಯಂಟ್) ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ (ಪಾರ್ಟ್) ಉಷ್ಣಾಂಶ ಇವುಗಳಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸದ ಕಾಂಪೆನ್ಸೇಶನ್ ಗೋಸ್ಕರ ಔಷ್ಣಿಕ (ಥರ್ಮಲ್) ಪ್ರೋಬ್.

• ಭಾಗ/ ಮಾಸ್ಟರ್ ಇಲ್ಲದಿರುವ ಕುರಿತಾದ ಖಾತರಿಯನ್ನು ವಹಿಸಲು ಸೇಫ್ಟಿ ಇಂಟರ್ ಲಾಕ್ಸ್ ಮತ್ತು ಮೈಕ್ರೋ ಸ್ವಿಚ್.

• ಮೆಜರಿಂಗ್ ಸೆಲ್ : ಕಾಂಪ್ಯಾಕ್ಟ್ ಆಕಾರ, ದೃಢತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆ ಇರುವ ಉಚ್ಚಮಟ್ಟದ ಮೆಟ್ರಾಲಾಜಿಕಲ್ ಚಟುವಟಿಕೆಯ ಖಾತರಿಯನ್ನು ನೀಡಬಲ್ಲ ಮೆಜರಿಂಗ್ ಸೆಲ್.

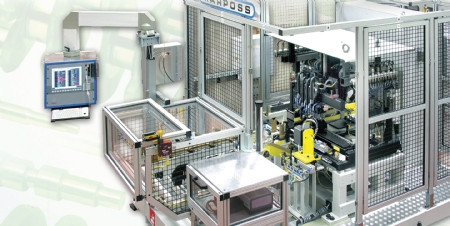

• ಕೌಂಟರ್ ವೇಟ್ ವ್ಯವಸ್ಥೆ : ಯಂತ್ರಭಾಗಗಳ ಹಸ್ತಾಂತರವು ಸುಲಲಿತವಾಗಿ ಆಗಲು ಮತ್ತು ತಪ್ಪಾದ ಸ್ಥಿತಿಯಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳಿಂದ ರಚನೆಯ ಸಂಭಾವ್ಯ ನಷ್ಟ ಕಡಿಮೆ ಆಗಬೇಕು, ಇದರ ಖಾತರಿಯನ್ನು ನೀಡಲು ಪೊಜಿಶನ್ ನ ಚಟುವಟಿಕೆಯನ್ನು ಸಮತೋಲಿಸಲು ಇಡುವ ಕೌಂಟರ್ ವೇಟ್ ನ ವ್ಯವಸ್ಥೆ.

• ಯಂತ್ರಭಾಗಗಳ (ವಿಶೇಷವಾಗಿ ಕ್ರ್ಯಾಂಕ್ ಪಿನ್ ಪರೀಕ್ಷೆಗೆ) ಹಿನ್ನೆಲೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳಲು ರೋಟರಿ ಮತ್ತು ಲಿನಿಯರ್ ಚಟುವಟಿಕೆಗಳನ್ನು ಮಾಡಲು ಡಿಸೈನ್ ಮಾಡಿರುವ ಅಚ್ಟುಕಟ್ಟಾದ ಆಕಾರವಿರುವ ವಿಶೇಷ ಉಪಕರಣ.

• ಹವಾಮಾನದ ಉಷ್ಣಾಂಶಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅಳತೆಯಲ್ಲಿ ಔಷ್ಣಿಕ (ಥರ್ಮಲ್) ಪರಿಹಾರವನ್ನು ನೀಡಬಲ್ಲ ಸಿಸ್ಟಮ್. ರೇಡಿಯಲ್ ಮತ್ತು ಎಕ್ಸಿಯಲ್ ಎನ್ ಕೋಡರ್ ನ ಇಂಟಿಗ್ರೇಶನ್ ನಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಸೈಕಲ್ ಟೈಮ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮ ಬೀರದೇ ವರ್ತುಲಾಕಾರದಲ್ಲಿ ತಿರುಗಬಲ್ಲ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಸ್ಟ್ರೋಕ್/ ಇಂಡೆಕ್ಸ್ ನ ಪರೀಕ್ಷೆಯು ಸಾಧ್ಯ.

• ಲೋಡಿಂಗ್ ಉಪಕರಣಗಳು : ಬ್ರಿಜ್ ವಿಧದ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಲೋಡಿಂಗ್ ಆರ್ಮ್, ಟ್ರಾನ್ಸ್ ಫರ್ ಲೈನ್ ಅಥವಾ ಪ್ಯಾಲೆಟ್ ನಿಂದ ಯಂತ್ರಭಾಗಕ್ಕೆ ಅಳತೆಯ ಪೊಜಿಶನ್ ನಲ್ಲಿ ಕೊಂಡೊಯ್ಯುತ್ತದೆ ಮತ್ತು ಕೆಲಸ ಪೂರ್ತಿಯಾದ ನಂತರ ತೆಗೆಯುತ್ತದೆ. ಈ ಚಟುವಟಿಕೆಯಾದ ನಂತರ ಇಲೆಕ್ಟ್ರಿಕ್ ಮೋಟರ್ ನಿಂದ ಎನ್ ಕೋಡರ್ ಕಂಟ್ರೋಲ್ ಮಾಡಲಾಗುತ್ತದೆ. ಪಿಕ್ ಎಂಡ್ ಪ್ಲೇಸ್ ರೊಬೋ ಅಥವಾ ಓವರ್ ಹೆಡ್ ಗ್ಯಾಂಟ್ರಿ ಲೋಡರ್ ಬಳಸುವಲ್ಲಿ ಈ ರೀತಿಯ ಸ್ವಯಂಚಾಲಿತ ವಿಧದ M110 ರಲ್ಲಿ ‘ಲೋಡಿಂಗ್ ಶಟಲ್’ ನೀಡಲಾಗಿರುತ್ತದೆ. ಲೋಡಿಂಗ್/ ಅನ್ ಲೋಡಿಂಗ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಸಮಸ್ಯೆ ಉದ್ಭವಿಸಿದಲ್ಲಿ ಸಕ್ರಿಯವಾದ ಸುರಕ್ಷೆಯ ಉಪಕರಣ (ಎಕ್ಟಿವ್ ಸೇಫ್ಟಿ ಡಿವೈಸ್) PLC ನಿಯಂತ್ರಣೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ.

• ಯಂತ್ರಭಾಗಗಳ ಸಂದರ್ಭ : ಅಪ್ಲಿಕೇಶನ್ ಗೆ ಅನುಸಾರವಾಗಿ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಈ ಮುಂದೆ ನೀಡಿದಂತೆ ರೆಫರನ್ಸ್ ನೀಡಬಹುದಾಗಿದೆ.

ಕ್ಯಾಮ್ ಶಾಫ್ಟ್ ನಲ್ಲಿರುವ ನಾನ್ ಡಿಸ್ಟ್ರಕ್ಟಿವ್ ಪರೀಕ್ಷೆ

1. ಯಂತ್ರಭಾಗಗಳ ವ್ಯಾಸದ ರೆಫರನ್ಸ್ ಪಡೆಯಲು ಇಲೆಕ್ಟ್ರಿಕ್ ಮೋಟರ್ ನಿಂದ ನಡೆಸಲಾಗುವ ‘V’ ರೋಲರ್ ನ ಒಂದು ಜೋಡಿ.

2. ಗಾಳಿಯಿಂದ ಕಾರ್ಯಗತವಾಗುವ ರೆಫರನ್ಸ್ ಶಂಕು ಅಥವಾ ಬಾಲ್ ಇರುವ ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆಯ ಮೆಕ್ಯಾನಿಕಲ್ ಸ್ಲೈಡರ್ ನಲ್ಲಿ ಮೌಂಟ್ ಮಾಡಿರುವ ಮತ್ತು ಅಳತೆಯಲ್ಲಿ ಉದ್ಭವಿಸುವ ತೊಡಕುಗಳನ್ನು ನೀಗಿಸಲು ಸಿಂಕ್ರೊನೈಜ್ ಮಾಡಿರುವ ರೊಟೇಟಿಂಗ್ ಸೆಂಟರ್.

3. ನಾನ್ ಡಿಸ್ಟ್ರಕ್ಟಿವ್ ಚೆಕ್ (NDC) : ವ್ಯಾಸ, ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರ, ಶಂಕುವಿನ ಆಕಾರ, ಕ್ರೌನಿಂಗ್, ನೇರತನ, ಕಾಂನ್ಸೆಂಟ್ರಿಕ್, ದೂರ, ಲಂಬತ್ವ, T.I.R., ಸ್ಟ್ರೋಕ್, ಇಂಡೆಕ್ಸ್ ಇಂತಹ ಜಾಮೆಟ್ರಿಕಲ್ ಮತ್ತು ಡೈಮೆನ್ಶನಲ್ ಕ್ರೈಟೇರಿಯಾಗಳ ಮಾಪನದ ಹೊರತಾಗಿ M110 ಮುಂದಿನ ಸರ್ಫೇಸ್ ದೋಷಗಳ ನಾನ್ ಡಿಸ್ಟ್ರಕ್ಟಿವ್ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬಲ್ಲದು.

1. ಬಿರುಕುಗಳು

2. ಬ್ಲೋ ಹೋಲ್/ ರಂಧ್ರಯುಕ್ತತೆ

3. ಲೋಕಲ್ ಡ್ರಾಯಿಂಗ್

4. ಮೆಟಲೋಗ್ರಾಫಿಕ್ ದೋಷಗಳು ಮತ್ತು/ ಅಥವಾ ಮಟೀರಿಯಲ್ ಇಲ್ಲದಿರುವಿಕೆ (ಒಳ ಭಾಗದ ಪೊಳ್ಳು ಭಾಗ).

5. ನಿರ್ಮಿತಿಯಲ್ಲಿರುವ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್, ಕ್ಯಾಮ್ ಶಾಫ್ಟ್ ಅಥವಾ ಇನ್ನಿತರ ಮಹತ್ವಪೂರ್ಣ ಶಾಫ್ಟ್ ನಲ್ಲಿರುವ ಸಾಫ್ಟ್ ಸ್ಪಾಟ್.

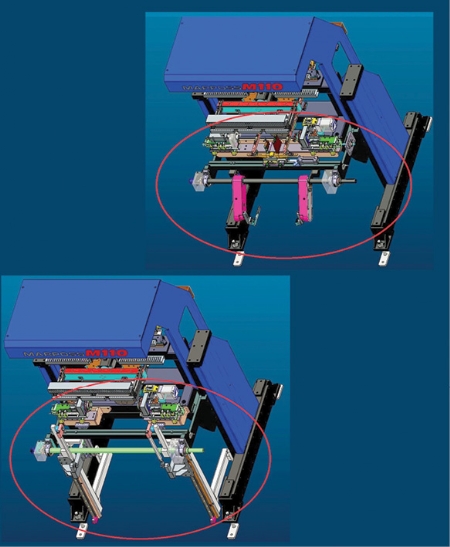

ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವಾಗ ಮೆಜರಿಂಗ್ ಸೆಲ್

ಮೆಜರಿಂಗ್ ಸ್ಟೇಶನ್ ನಲ್ಲಿರುವ ಕೆಲಸದ ರೀತಿ

1. ಒಂದೇ ಸ್ವಿಂಗ್ ಆರ್ಮ್ ನ ಸಹಾಯದಿಂದ ಯಂತ್ರಭಾಗಗಳನ್ನು ಕನ್ವೆಯರ್ ನಿಂದ ಮಾಪನದ ಸ್ಥಾನದಲ್ಲಿ (ಮೆಜರಿಂಗ್ ಪೊಜಿಶನ್) ಲೋಡ್ ಮಾಡಲಾಗುತ್ತದೆ.

2. ಯಂತ್ರಭಾಗವನ್ನು ತಿರುಗಿಸಲು (ರೊಟೇಶನ್) ಮೆಕ್ಯಾನಿಕಲ್ ಡ್ರಾಗಿಂಗ್ ಪಿನ್ ನೊಂದಿಗೆ ಫ್ಲಂಜ್ ಸೈಡ್ ಸೆಂಟರ್, ಫ್ಲಂಜ್ ಹೋಲ್ ಅಥವಾ ಸ್ಕ್ರೂ ಹೋಲ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಈ ಕ್ರಿಯೆಯನ್ನು ಮೋಟರ್ ಮೂಲಕ ನ್ಯುಮ್ಯಾಟಿಕ್ ಪದ್ಧತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ.

3. ಪೋಸ್ಟ್ ಎಂಡ್ ಸೆಂಟರ್ ನಲ್ಲಿಯೂ ನ್ಯುಮ್ಯಾಟಿಕ್ ಸಿಲಿಂಡರ್ ನಿಂದ ಕಾರ್ಯಗತ ಮಾಡಲಾಗುತ್ತದೆ.

4. ಯಂತ್ರಭಾಗಗಳ ಮಾಪನವನ್ನು ಮಾಡಲು ವರ್ಟಿಕಲ್ ಸ್ಲೈಡ್ ಯಂತ್ರಭಾಗದಲ್ಲಿ ಇಲೆಕ್ಟ್ರೋಮೆಕ್ಯಾನಿಕ್ ಪದ್ಧತಿಯಿಂದ ಮೇಲೆ ಅಥವಾ ಕೆಳಗೆ ಈ ರೀತಿಯಲ್ಲಿ ಕಾರ್ಯಗತ ಮಾಡಲಾಗುತ್ತದೆ.

5. ಪ್ರಮುಖ ಜರ್ನಲ್ ನ ಪರೀಕ್ಷೆಗೋಸ್ಕರ 3 ಮೆಜರಿಂಗ್ ಸೆಕ್ಷನ್ ನೊಂದಿಗೆ ಮೆಜರಿಂಗ್ ಸ್ನ್ಯಾಪ್ ಬಳಸಲಾಗುತ್ತದೆ. ಬೃಹದಾಕಾರದ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರ ಬೇರೆಯೇ ಟೂಲಿಂಗ್ ಬಳಸುವುದನ್ನು ತಡೆಯಲು ವಿಶೇಷವಾದ ಟ್ರಾನ್ಸ್ ಡ್ಯುಸರ್ ಅದರಲ್ಲಿ ಬಳಸಲಾಗಿರುತ್ತವೆ.

6. ಥ್ರಸ್ಟ್ ನ ಅಗಲ ಮತ್ತು ರನ್ಔಟ್, ಪ್ರಮುಖ ಜರ್ನಲ್ III ನ ಪರ್ಪೆಂಡಿಕ್ಯುಲ್ಯಾರಿಟಿ ಪರಿಶೀಲಿಸಲು 6 ಮೆಜರಿಂಗ್ ಸೆಲ್ ನೊಂದಿಗೆ ಮೆಜರಿಂಗ್ ಗ್ರೂಪ್.

7. ವಿಶೇಷ ರೀತಿಯ ಆಪ್ಟಿಕಲ್ ಸ್ಕೇಲ್ ಆರ್ಮ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಪಿನ್ ಜರ್ನಲ್ ಸ್ಟ್ರೋಕ್ ನ ಪರೀಕ್ಷೆಗೆ ಆರ್ಮ್ ನಲ್ಲಿ ಪಾಲೋವರ್ ಗ್ರೂಪ್ ಇರುತ್ತವೆ.

8. ಸ್ಟ್ರೋಕ್ ನ ಮಾಪನದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸಕ್ಕೋಸ್ಕರ ಮಾಡಬೇಕಾಗಿರುವ ಕಾಂಪೆನ್ಸೇಶನ್ ಮೊದಲ ಪ್ರಮುಖ ಜರ್ನಲ್ ನಲ್ಲಿ ಮತ್ತು ಅಂತಿಮವಾದ ಪ್ರಮುಖ ಜರ್ನಲ್ ನಲ್ಲಿ ಪ್ರತಿಯೊಂದಕ್ಕೆ ಒಂದು ಮೆಜರಿಂಗ್ ಸೆಲ್, ಹೀಗೆ ಎರಡು ಮೆಜರಿಂಗ್ ಸೆಲ್ ಗಳಿರುತ್ತವೆ.

9. ಮುಂಭಾಗದಲ್ಲಿರುವ (ಫ್ರಂಟ್ ಎಂಡ್) ಮತ್ತು ಹಿಂಭಾಗದ ವ್ಯಾಸ (ಪೋಸ್ಟ್ ಎಂಡ್), ಫ್ಲಂಜ್ ಅಥವಾ ಯಾವುದೇ ಹಬ್ ನ ಅಳತೆಯನ್ನು ಮಾಡಲು ಹೆಚ್ಚುವರಿ ಸ್ನ್ಯಾಪ್ ಉಪಲಬ್ಧ ಮಾಡಿಕೊಡುವುದು ಸಾಧ್ಯ.

10. ಥ್ರಸ್ಟ್ ಫೇಸ್ ನಿಂದ ಫ್ಲಂಜ್ ಫೇಸ್ ನ ದೂರವನ್ನು ಪರಿಶೀಲಿಸಲು ಮತ್ತು GOD ಪರಿಶೀಲಿಸಲು ವಿಶೇಷ ರೀತಿಯ A17 ಟ್ರಾನ್ಸ್ ಡ್ಯುಸರ್ ಬಳಸಲಾಗುತ್ತದೆ.

11. ಎಲ್ಲ ಸಂಪರ್ಕದ ಬಿಂದುಗಳು ಡೈಮಂಡ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ.

ಅಳತೆಯ ಪೋಜಿಶನ್ ನ ವಿವರಗಳು

ಮಶಿನ್ ನಲ್ಲಿರುವ ಇನ್ನಿತರ ಉಪಸಾಧನಗಳು

M110 ಮಶಿನ್ ನಲ್ಲಿ ಈ ಮುಂದಿನ ಅಂಶಗಳಲ್ಲಿ ಒಂದು ಅಥವಾ ಹೆಚ್ಚು ಉಪಸಾಧನಗಳ ಮಾಡ್ಯುಲ್ ನೀಡಬಹುದಾಗಿದೆ,

• ಆಟೊ ಮಾಸ್ಟರಿಂಗ್ ಡಿವೈಸ್

• ಮಾರ್ಕಿಂಗ್ ಸ್ಟೇಶನ್

• ರಿಜೆಕ್ಟೆಡ್ ಯಂತ್ರಭಾಗಗಳ ಸ್ಟೋರೇಜ್

ಮಶಿನಿಂದ ಲಭಿಸುವ ಲಾಭಗಳು

1. ನಿಖರತೆ : ವ್ಯಾಸ ಮತ್ತು ದೂರ ಇವುಗಳ 10% ಅಥವಾ 1.2 ಮೈಕ್ರಾನ್ ನಷ್ಟು ನಿಖರತೆ, ಆದರೆ ರನ್ಔಟ್, ಸಿಲಿಂಡ್ರಿಸಿಟಿ, ಸಮಾನಾಂತರತೆ, ಟೇಪರ್ ಇಂತಹ ಗುಣವೈಶಿಷ್ಟ್ಯಗಳಲ್ಲಿ 15% ಅಥವಾ 1.5 ಮೈಕ್ರಾನ್ (ಇವುಗಳಲ್ಲಿ ಯಾವುದೇ ಹೆಚ್ಚಾಗಿದೆಯೋ ಅದು) ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯ ಕ್ಷಮತೆ ಮತ್ತು ಪುನರುತ್ಪಾದಕತೆ (R & R) ಲಭಿಸುತ್ತದೆ.

2. ಫ್ಲೆಕ್ಸಿಬಿಲಿಟಿ : ಅನೇಕ ವಿಧದ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಫ್ಲೆಕ್ಸಿಬಿಲಿಟಿ ಇರುತ್ತದೆ. ಉದಾಹರಣೆ, ಕಾಮನ್ ಡೈಮೆನ್ಶನಲ್ ಅಸೆಂಬ್ಲಿ ಇರುವ 3 ಸಿಲಿಂಡರ್ ಮತ್ತು 4 ಸಿಲಿಂಡರ್ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಯಾವುದೇ ಮ್ಯಾನ್ಯುವಲ್ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿ ಪರೀಕ್ಷಿಸುವುದು.

3. ಎಲ್ಲ ರೀ-ಟೂಲಿಂಗ್ ಸ್ವಯಂಚಾಲಿತವಾಗಿದ್ದು ಎಲ್ಲ ವಿಧದ ಸುರಕ್ಷಿತತೆ ಇರುವ ಕುರಿತಾದ ಖಾತರಿಯನ್ನು ಸೆನ್ಸರ್ ಮೂಲಕ ನೀಡಲಾಗುತ್ತದೆ.

4. ಪ್ಯಾರಾಮೀಟರ್ : ಎಲ್ಲ ಮಹತ್ವಪೂರ್ಣ ಪ್ಯಾರಾಮೀಟರ್ (106 ಗಿಂತ ಹೆಚ್ಚು ಪ್ಯಾರಾಮೀಟರ್) ಒಂದೇ ವೇಳೆಯಲ್ಲಿ ಮತ್ತು ಒಂದೇ ಸೆಟಿಂಗ್ ನಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ.

5. ಸೈಕಲ್ ಟೈಮ್ : ಸಂಪೂರ್ಣ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಮಾಪನ ಮತ್ತು ಮಾರ್ಕಿಂಗ್ ಇವುಗಳೊಂದಿಗೆ ಸುಮಾರು 106 ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲು ಸುಮಾರು 45 ಸೆಕಂಡುಗಳ ಸೈಕಲ್ ಟೈಮ್ ಇರುತ್ತದೆ. ಕೇವಲ ಲೋಡಿಂಗ್/ ಅನ್ ಲೋಡಿಂಗ್ ಮಾಡಲು ಹೆಚ್ಚುವರಿ ಸಮಯವೂ ಬೇಕಾಗುತ್ತದೆ.

6. ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿರುವ ಸ್ಥಿತಿಯಲ್ಲಿ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಮಾಡುವಲ್ಲಿ ಈ ಮಶಿನ್ ಸಕ್ಷಮವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಹವಾ ನಿಯಂತ್ರಿತ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ರೂಮ್ ನ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ.

7. ಸುಲಭ ರೀತಿಯ ಬಳಕೆ : ಶಾಪ್ ಫ್ಲೋರ್ ನಲ್ಲಿರುವ ಯಾವುದೇ ಆಪರೇಟರ್ ಈ ಮಶಿನ್ ನಿರ್ವಹಿಸಬಲ್ಲನು. ಇದಕ್ಕೋಸ್ಕರ ಯಾವುದೇ ವಿಶಿಷ್ಟ ರೀತಿಯ ನಿಪುಣತೆ ಬೇಕಾಗುವುದಿಲ್ಲ.

ಸೆಲ್ಫ್ ಮಾಸ್ಟರಿಂಗ್ ವ್ಯವಸ್ಥೆ

ಉದಾಹರಣೆ

ನಾಲ್ಕು ಚಕ್ರ ವಾಹನಗಳನ್ನು ತಯಾರಿಸುವ ನಮ್ಮ ಒಬ್ಬ ಗ್ರಾಹಕರಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಕ್ಲಿಷ್ಟ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಫಾರ್ಮ್ ನ ಡೈಮೆನ್ಶನ್ ಗಳು ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ. ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಅಳತೆಯನ್ನು ಮಾಡಲು ಈ ಮಶಿನ್ ಬಳಸಲಾಗುತ್ತದೆ. ತಯಾರಾಗುವ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಗೆ ಪ್ರಮುಖವಾಗಿ CBN ಗ್ರೈಂಡಿಂಗ್ ನಿಂದ ಫಿನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಲ್ಯಾಪಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಒಂದು ವೇಳೆ 4 ಸಿಲಿಂಡರ್ ಇಂಜಿನ್ ನ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಇದ್ದಲ್ಲಿ ಅದರಲ್ಲಿ 5 ಪ್ರಮುಖ ಬೇರಿಂಗ್ ಗಳಿರುತ್ತವೆ ಮತ್ತು 4 ಕ್ರ್ಯಾಂಕ್ ಪಿನ್ ಗಳಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಶ್ಯಾಂಕ್ ಸೈಡ್ ಮತ್ತು ಫ್ಲಂಕ್ ಸೈಡ್ ಇವುಗಳಲ್ಲಿರುವ ಕಾಂನ್ಸೆಟ್ರಿಸಿಟಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ್ದಾಗಿರುತ್ತದೆ. ಹಾಗೆಯೇ ಪ್ರಮುಖ ಬೇರಿಂಗ್ ಮತ್ತು ಕ್ರ್ಯಾಂಕ್ ಪಿನ್ ಇವುಗಳ ರೌಂಡ್ ನೆಸ್ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಈ ಎರಡೂ ಅಂಶಗಳು ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ.

ಹಳೆಯ ರೀತಿ

ಮೊದಲ ಪರೀಕ್ಷೆಯ ರೀತಿಯಲ್ಲಿ ಶಾಫ್ಟ್ ಬಿಟ್ ವಿನ್ ಸೆಂಟರ್ ಹಿಡಿದಿಡಲಾಗುತ್ತದೆ ಮತ್ತು ಒಂದೊಂದು ಬೋರ್ ರನ್ಔಟ್ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಈ ಪದ್ಧತಿಯಲ್ಲಿ ಒಂದೇ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಪರೀಕ್ಷೆಗೆ 30 ನಿಮಿಷಗಳಷ್ಟು ಸಮಯವು ಬೇಕಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ 5 ಬೇರಿಂಗ್ ನ ರನ್ಔಟ್, ಅದರ ರೌಂಡ್ ನೆಸ್, ಅದರ ನಂತರ ಪಿನ್ ನ ರನ್ಔಟ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಬೇರೆ ಸೆಟಪ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಶಾಫ್ಟ್ ನ ಉತ್ಪಾದನೆಯ ಸೈಕಲ್ ಟೈಮ್ 3 ನಿಮಿಷಗಳಷ್ಟು ಇದೆ. ಈ ಸಮಯದಲ್ಲಿ ಪೂರ್ಣ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಫಿನಿಶ್ ಆಗುತ್ತದೆ. ಲ್ಯಾಪಿಂಗ್ 60-70 ಸೆಕಂಡುಗಳಲ್ಲಾಗುತ್ತದೆ. ಗರಿಷ್ಠ 120 ಸೆಕಂಡುಗಳು ಬೇಕಾಗುತ್ತವೆ. ಅಂದರೆ 30 ನಿಮಿಷಗಳಲ್ಲಿ 10 ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿ ದೋಷಗಳ ಕಂಡುಬಂದಲ್ಲಿ ಆ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ರಿಜೆಕ್ಟ್ ಆಗುತ್ತದೆ.

ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನಲ್ಲಿರುವ ಟಾಲರನ್ಸ್

ಕಾನ್ಸೆಂಟ್ರಿಸಿಟಿಯ ಟಾಲರನ್ಸ್ ಸುಮಾರು 20 ಮೈಕ್ರಾನ್ ನಷ್ಟಿರುತ್ತದೆ. ಹಾಗೆಯೇ ಸಿಲಿಂಡ್ರಿಸಿಟಿಗೋಸ್ಕರದ ಟಾಲರನ್ಸ್ 7-8 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇರುತ್ತದೆ. ವ್ಯಾಸ 18 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಇದರಲ್ಲಿ 9 ಮೈಕ್ರಾನ್ ನ 2 ಸ್ಟೆಪ್ ಗಳಿರುತ್ತವೆ. ಉದ್ದದಲ್ಲಿರುವ ಟಾಲರನ್ಸ್ 50 ಮೈಕ್ರಾನ್ ಗಳಷ್ಟು ಇರುತ್ತದೆ. ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ರನ್ಔಟ್ 5 ಮೈಕ್ರಾನ್ ಗಳಷ್ಟು ಇರುತ್ತದೆ.

ಹೊಸ ರೀತಿ

ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ನಿರ್ದೋಷವಾದ ಅಳತೆಗಳನ್ನು M110 ಈ ಮಶಿನ್ ನೀಡುತ್ತದೆ. ಇದರಲ್ಲಿ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಅಳತೆಯ ಸಮಯವು ಲೋಡಿಂಗ್ – ಅನ್ ಲೋಡಿಂಗ್ ಸೇರಿ 2 ನಿಮಿಷಗಳಷ್ಟಿರುತ್ತದೆ. ಈ ಮಶಿನ್ ನಿಂದ ಲಭಿಸುವ ಇನ್ನೊಂದು ಲಾಭವೆಂದರೆ ನಾವು ಮಾಹಿತಿಯನ್ನು ಶೇಖರಿಸಬಲ್ಲೆವು. ಹಾಗೆಯೇ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಬಾರ್ ಕೋಡ್ ಅಂಟಿಸಿ ಆ ಬಾರ್ ಕೋಡ್ ನೊಂದಿಗೆ ಅದನ್ನು ಜೋಡಿಸುವ ವ್ಯವಸ್ಥೆಯು ಈ ಮಶಿನ್ ನಲ್ಲಿದೆ. ಆ ಮಾಹಿತಿಯನ್ನು ನಾವು ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಬಳಸಬಲ್ಲೆವು.

ಪರೀಕ್ಷೆಯ ಕ್ರಮ (ಚೆಕಿಂಗ್ ಮೆಥಡ್)

ಈ ಮಶಿನ್ ನ ಗೇಜ್ ನಲ್ಲಿ ಟ್ರಾನ್ಸ್ ಡ್ಯುಸರ್ ಸೆನ್ಸರ್ ಗಳಿರುತ್ತವೆ. ಇದು ಕಾಂಟ್ಯಾಕ್ಟ್ ಟೈಪ್ ಚೆಕಿಂಗ್ ನ ವಿಧವಾಗಿದೆ. ಮಾಸ್ಟರ್ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಬಳಸಿ ಅದರ ಸೆಟಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಮಶಿನ್ ನಲ್ಲಿರುವ ಮೆಜರಿಂಗ್ ಆರ್ಮ್ ನಲ್ಲಿ ಸೆನ್ಸರ್ ಗಳಿರುತ್ತವೆ. ರೋಲರ್ ನಲ್ಲಿರುವ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಮಶಿನ್ ನೆಡೆಗೆ ಬರುತ್ತದೆ. ಅದನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿ ಮೋಟರ್ ನ ಸಹಾಯದಿಂದ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ತಿರುಗಿಸುವಾಗ ಅದರ ಕೋನವೂ ತಿಳಿಯುತ್ತದೆ. ಅಂದರೆ ಯಾವ ಕೋನದಲ್ಲಿ ಎಷ್ಟು ರನ್ಔಟ್ ಇದೆ, ಎಂಬುದೂ ತಿಳಿಯುತ್ತದೆ. ಆರ್ಮ್ ನ ಕೆಳಗೆ ಇರುವ ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ನ ಅಪೇಕ್ಷಿತ ಆಯಾಮಗಳ ಅಳತೆಯನ್ನು ಸೆನ್ಸರ್ ನಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಮಾಹಿತಿಯನ್ನು ಕಂಪ್ಯೂಟರ್ ಗೆ ಕಳುಹಿಸಿ ಶೇಖರಿಸಲಾಗುತ್ತದೆ. ಅಲ್ಲಿ ಅದಕ್ಕೆ ಸಾಫ್ಟ್ ವೇರ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ತಮಗೆ ಕಂಪ್ಯೂಟರ್ ನ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ಬೇಕಾಗಿರುವ ಮಾಹಿತಿ ಅಥವಾ ನಿರ್ಧಾರಗಳು ತಿಳಿಯಬಲ್ಲವು.

ಅಸೆಂಬ್ಲಿಗೋಸ್ಕರ ಹಲವಾರು ರೀಡಿಂಗ್ ಗಳು ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ. ಉದಾಹರಣೆ, ಪ್ರಮುಖ ಬೇರಿಂಗ್ ನ ವ್ಯಾಸ. ಅದರಲ್ಲಿ ಲುಬ್ರಿಕಂಟ್ ಆಯಿಲ್ ತೆಳ್ಳಗಿನ ಸ್ತರವನ್ನು ಪಡೆಯಲು ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಮತ್ತು ಬ್ಲಾಕ್ ನಲ್ಲಿ ನಿರ್ಧಾರಿತ ಕ್ಲಿಯರನ್ಸ್ ಅಳವಡಿಸಬೇಕು. ಆ ಕ್ಲಿಯರನ್ಸ್ ಪಡೆಯಲು ಎರಡೂ ವ್ಯಾಸಗಳನ್ನು ನೋಡಿಯೇ ಸೂಕ್ತವಾದ ಭಾಗವನ್ನು ಚುನಾಯಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಅದರ ಅಸೆಂಬ್ಲಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರವೇ ಈ ಮಶಿನ್ ನಿಂದ ಲಭಿಸುವ ನಿಖರವಾದ ಮಾಹಿತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಮಶಿನ್ ನಲ್ಲಿ ಟೆಂಪರೇಚರ್ ಸೆನ್ಸರ್ ಇರುವುದರಿಂದ ಅಳತೆ ಮಾಡುವಾಗ ಹವಾಮಾನಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಲಭಿಸುವ ಫಲಿತಾಂಶವನ್ನು ಹವಾಮಾನವು ಕಾಂಪೆನ್ಶೇಶನ್ ಮಾಡಿಯೇ ಲಭಿಸುತ್ತವೆ.

OEM ನಿಂದ ಎಕ್ಸೆಪ್ಟನ್ಸ್

ಮಾರ್ಪಾಸ್ ನ M110 ಮಶಿನ್ ಭಾರತದಲ್ಲಿರುವ ದೊಡ್ಡ ದೊಡ್ಡ ಕಂಪನಿಗಳು ಸ್ವೀಕರಿಸಿದ್ದಾರೆ. MSIL, ಟಾಟಾ, ಫಿಯಾಟ್, ಕಲ್ಯಾಣಿ, ಫೋರ್ಡ್, ಹ್ಯುಂಡಾಯಿ, ಭಾರತ್ ಫೋರ್ಜ್ ಮುಂತಾದ ಎಲ್ಲ ಪ್ರಮುಖ OEM ಮತ್ತು ಕ್ರ್ಯಾಂಕ್ ಶಾಫ್ಟ್ ಉತ್ಪಾದಕರಲ್ಲಿ 25 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಶಿನ್ ಗಳನ್ನು ಈ ಹಿಂದೆಯೇ ಇನ್ಸ್ಟಾಲ್ ಮಾಡಲಾಗಿದೆ. ಅವುಗಳೆಲ್ಲವೂ ಸಮಾಧಾನಕಾರವಾಗಿ ಕಾರ್ಯಾಚರಣೆಯಲ್ಲಿವೆ.

9921912025

[email protected]

ಶ್ರೀಧರ ಜೋಶಿ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಆಗಿದ್ದಾರೆ. ಮಾರ್ಪಾಸ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ. ಈ ಕಂಪನಿಯಲ್ಲಿ ಪಶ್ಚಿಮ ವಿಭಾಗದ ಶಾಖಾ ವ್ಯವಸ್ಥಾಪಕರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ 25 ವರ್ಷ ಕಾಲಾವಧಿಗಿಂತಲೂ ಹೆಚ್ಚು ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@