ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

ಕೋರ್ಸ್ ಪಿಚ್ ನ ಅಥವಾ ವರ್ಮ್ ನ ಥ್ರೆಡ್ ಗಳಿರುವ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ನಿರ್ದೋಷವಾದ ಥ್ರೆಡ್ ಗಳನ್ನು ತಯಾರಿಸಲು ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚು ಆಳದ ಥ್ರೆಡ್ ಗಳನ್ನು ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಕತ್ತರಿಸಲು ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಮುಖವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಇನ್ನಿತರ ಅನೇಕ ವಿಧದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲ, ಆದರೆ ಪ್ರಮುಖವಾಗಿ ಥ್ರೆಡಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುವ ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಈ ಪ್ರಕ್ರಿಯೆಯು ಭಾರತದಲ್ಲಿ ಪ್ರಚಲಿತವಿಲ್ಲ. ಇಂತಹ ಪ್ರಕ್ರಿಯೆಗಳ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ವಿಸ್ತಾರವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡಲಾಗಿದೆ.

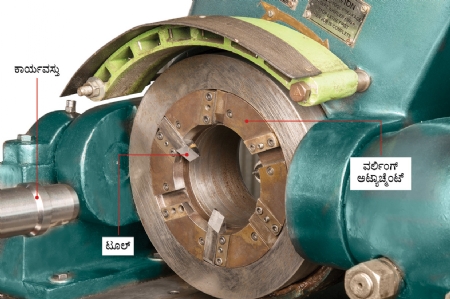

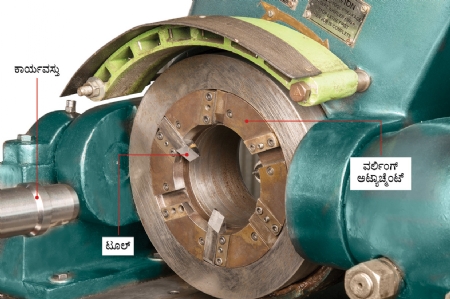

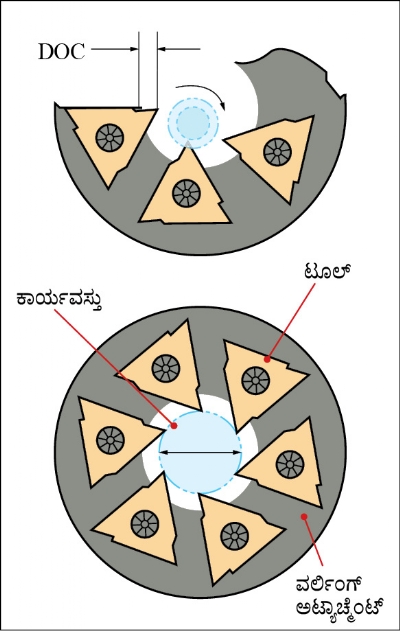

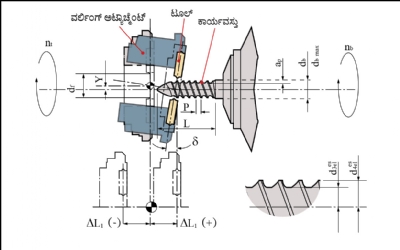

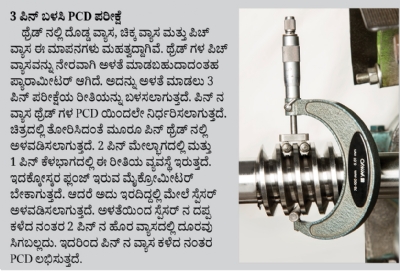

ಚಿತ್ರ ಕ್ರ. 1 : ವರ್ಲಿಂಗ್ ಅಟ್ಯಾಚ್ಮೆಂಟ್ ನಲ್ಲಿರುವ ಟೂಲ್ ಗಳ ರಚನೆ

ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪರಿಚಯ

ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರೊಟೇಟಿಂಗ್ ಟೂಲ್ ಮೂಲಕ ಥ್ರೆಡ್ ಕತ್ತರಿಸಲಾಗುತ್ತವೆ. ಇದನ್ನು ಪ್ಲೆನೆಟರೀ ಥ್ರೆಡ್ ಮಿಲ್ಲಿಂಗ್ ಎಂಬುದಾಗಿಯೂ ಕರೆಯಬಹುದು. ಇದರಲ್ಲಿ ಟೂಲ್ ಮತ್ತು ಯಂತ್ರಭಾಗಗಳೆರಡೂ ಒಂದೇ ದಿಕ್ಕಿನಲ್ಲಿ ತಿರುಗುತ್ತವೆ. ಯಾವ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಅಥವಾ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಥ್ರೆಡಿಂಗ್ ಮಾಡಬೇಕಾಗಿದೆಯೇ ಅದರ ಸುತ್ತಮುತ್ತ ಟೂಲ್ ಹೈ ಸ್ಪೀಡ್ ನಿಂದಲೇ ತಿರುಗುತ್ತದೆ. ಟೂಲ್ ನ ತಿರುಗುವ ವೇಗವು ಯಂತ್ರಭಾಗವು ತಿರುಗುವ ವೇಗಕ್ಕಿಂತ ತುಂಬಾ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಲೀಡ್ ಜನರೇಟ್ ಆಗಲು ಯಂತ್ರಭಾಗಗಳು ತಿರುಗುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದ್ದು ಇದರ ಹೊರತಾಗಿ ಥ್ರೆಡಿಂಗ್ ಆಗಲಾರದು. ಯಂತ್ರಭಾಗಗಳು ಮತ್ತು ಟೂಲ್ ನ ತಿರುಗುವ ದಿಕ್ಕು ಒಂದೇ ಇರುತ್ತದೆ, ಕಾರಣ ಅಲ್ಲಿ ಕ್ಲೈಂಬ್ ಕಟಿಂಗ್ ಅಪೇಕ್ಷಿಸಲಾಗಿರುತ್ತದೆ. ಇದು ಪಾರಂಪಾರಿಕ ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಸಂಪೂರ್ಣ ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ ಅಂದರೆ ಥ್ರೆಡ್ ಗಳಲ್ಲಿರುವ ಆಳ, ಅದು ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಲಭಿಸುತ್ತದೆ. ನಾವು 16 ಮಿ.ಮೀ. ಇಷ್ಟು ಗರಿಷ್ಠ ಪಿಚ್ ಇರುವ ಟ್ರೆಪೆಝೈಡಲ್ ಥ್ರೆಡ್ ನ ನಿರ್ಮಾಣವನ್ನು ಮಾಡಿದ್ದೇವೆ. ಈ ಥ್ರೆಡ್ ಗೆ ಒಂದು ಬದಿಯಲ್ಲಿ ಸುಮಾರು 9 ಮಿ.ಮೀ. ಆಳವಿತ್ತು. ಇದನ್ನು ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗಿತ್ತು.

ಟೂಲ್ ಗಳ ರಚನೆ

ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಬ್ರೆಜ್ಡ್ ಟೂಲ್ ಗಳನ್ನು ಬಳಸುತ್ತಾರೆ. 2, 3, 4, 6 ಈ ರೀತಿಯಲ್ಲಿ ಟೂಲ್ ಗಳ ಸಂಖ್ಯೆ ಇರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಸುತ್ತಮುತ್ತ 6 ಟೂಲ್ ಗಳು ವೇಗವಾಗಿ ತಿರುಗುತ್ತಿರುತ್ತವೆ. ಥ್ರೆಡ್ ಗಳ ಹೆಲಿಕ್ಸ್ ಕೋನಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಟೂಲ್ ನ ಪ್ಲೇನ್ ಬಗ್ಗಿಸಿ ಅದಕ್ಕೆ ಕಾಂಪೆನ್ಸೆಟ್ ಮಾಡಲಾಗಿರುತ್ತದೆ. ಎಲ್ಲ ಟೂಲ್ ವರ್ಲಿಂಗ್ ಹೆಡ್ ನ ಪ್ಲೇಟ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿರುತ್ತದೆ. ಎಲ್ಲ ಟೂಲ್ ಗಳು ಬೇರೆ ಬೇರೆ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ. ಅದರಲ್ಲಿರುವ ಕೆಲವು ಟೂಲ್ ಗಳ ಕೇವಲ ರೂಟ್ ವ್ಯಾಸ (ಡಯಾಮೀಟರ್) ಕತ್ತರಿಸುತ್ತವೆ. ಹಾಗೆಯೇ ಕೆಲವು ಟೂಲ್ ಗಳು ಥ್ರೆಡ್ ಗಳ ಫ್ಲಂಕ್ ಗಳಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತವೆ. ಇನ್ನು ಕೆಲವು ಟೂಲ್ ಎಡ್ಜ್ ನಲ್ಲಿ ಶ್ಯಾಂಫರ್ ಮಾಡುತ್ತವೆ. ಈ ರೀತಿಯಲ್ಲಿ ವಿವಿಧ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಟೂಲ್ ಗಳನ್ನು ವಿಂಗಡಿಸಲಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪೂರ್ಣ ಥ್ರೆಡ್ ಒಂದೇ ಕಟ್ ನಲ್ಲಿ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಎಲ್ಲೆಲ್ಲಿ ಕೋರ್ಸ್ ಪಿಚ್ ನ ಥ್ರೆಡ್ ಗಳು ಅಥವಾ ವರ್ಮ್ ನ ಥ್ರೆಡ್ ಗಳಿರುವಲ್ಲಿ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಉಪಯುಕ್ತವಾಗಿರುತ್ತದೆ.

ಟೂಲ್ ತಯಾರಿಸುವುದು ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರಮುಖ ಸವಾಲಾಗಿರುತ್ತದೆ. ಟೂಲ್ ನ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವಾಗ ಮುಂದಿನ ಹಂತಗಳನ್ನು ಉಪಯೋಗಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

- ಟೂಲ್ ತಯಾರಿಸುವಾಗ ಆಯತಾಕೃತಿ 12 ಮಿ.ಮೀ. ದಪ್ಪ x 18 ಮಿ.ಮೀ. ಎತ್ತರದ ಬಾರ್ ಬೇಕಾಗುತ್ತವೆ. ಪ್ರಸ್ತುತ ಈ ವ್ಯವಸಾಯದಲ್ಲಿರುವ ಉದ್ಯಮಿಗಳು ಈ ಆಕಾರದ ಶ್ಯಾಂಕ್ ಬಳಸುತ್ತಿದ್ದಾರೆ.

- ಇದಕ್ಕೋಸ್ಕರ EN9 ನ ಮಟೀರಿಯಲ್ ಬಳಸಬೇಕು.

- ಅದಕ್ಕೆ ಆಯತಾಕಾರದ ಸೆಕ್ಷನ್ ನೀಡಿ ಅದನ್ನು ತುಂಡರಿಸುವುದು.

- ಹಾರ್ಡನಿಂಗ್, ಟೆಂಪರಿಂಗ್ ಮಾಡುವುದು.

- ಸೀಟ್ ಮಿಲ್ಲಿಂಗ್ ಮಾಡುವುದು (ಸೀಟ್ ಮಿಲ್ಲಿಂಗ್ ಅಂದರೆ ಟಿಪ್ ಅಳವಡಿಸಲ್ಪಡುವಲ್ಲಿ ಮಿಲ್ಲಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಸೂಕ್ತ ರೀತಿಯ ಎತ್ತರವು ಸಿಗುತ್ತದೆ.)

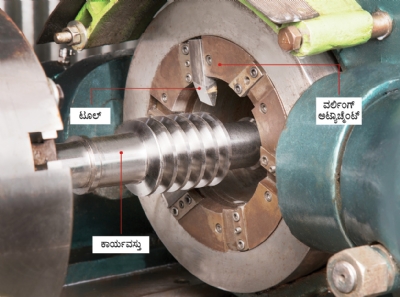

ಚಿತ್ರ ಕ್ರ. 4 : ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಮಾಡುತ್ತಿರುವಾಗ

ಪ್ರಕ್ರಿಯೆ

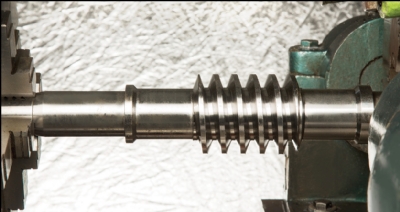

ಚಿತ್ರ ಕ್ರ. 5 : ವರ್ಲಿಂಗ್ ಪೂರ್ತಿಗೊಳಿಸಿರುವ ಯಂತ್ರಭಾಗ

ವರ್ಲಿಂಗ್ ಅಟ್ಯಾಚ್ಮೆಂಟ್ ಕ್ರಾಸ್ ಸ್ಲೈಡ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಸ್ವತಂತ್ರ ಡ್ರೈವ್

ಇರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳನ್ನು ತಿರುಗಿಸಲು ಹೆಚ್ಚು ಶಕ್ತಿ ಬೇಕಾಗುವುದಿಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ 10HP ಮೋಟರ್ ಸಾಕಾಗುತ್ತದೆ. ಆದರೆ ಟೂಲ್ ತಿರುಗಿಸಲು ಮಾತ್ರ 5HP ಯಿಂದ 7HP ಯಷ್ಟು ಶಕ್ತಿಯು ಬೇಕಾಗುತ್ತದೆ. ಈ ಎರಡೂ ಚಟುವಟಿಕೆಗಳು ಸ್ವತಂತ್ರವಾಗಿರುತ್ತವೆ. ಇದರಲ್ಲಿ ಪರಸ್ಪರ ಯಾವುದೇ ಸಂಬಂಧ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಸೆಟಿಂಗ್ ನ ಸಮಸ್ಯೆಯು ಅದರಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಫೀಡ್ ಗೋಸ್ಕರ ಲೆಕ್ಕಾಚಾರವನ್ನು ಮಾಡಿ ಮೌಲ್ಯವನ್ನು ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಚಿಪ್ ನ ದಪ್ಪವು (ಥಿಕ್ ನೆಸ್) ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಟೂಲ್ ನ ಒಂದು ಪಾಸ್ ಆದ ನಂತರ ಯಂತ್ರಭಾಗಗಳನ್ನು ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಅದರಿಂದ ಎಷ್ಟು ಚಿಪ್ ಗಳನ್ನು ತೆಗೆಯಲಾಗಿದೆ, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ 0.2 ಮಿ.ಮೀ. ದಪ್ಪ ಇರುವ ಚಿಪ್ ಇರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದರಲ್ಲಿ ಫೀಡ್ ನ ಎಲ್ಲ ಲೆಕ್ಕಾಚಾರವಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಕ್ಕೆ ಎಷ್ಟು ಫೀಡ್ ನೀಡಬೇಕು, ಅದರ ವ್ಯಾಸ ಎಷ್ಟು ಇರಬೇಕು, ಎಷ್ಟು ಒತ್ತಡ ನೀಡಬೇಕು ಇವೆಲ್ಲದರ ಕುರಿತು ಒಂದು ಲೆಕ್ಕಾಚಾರವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಇದರಲ್ಲಿ ಆರ್ಕ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಹೆಚ್ಚುತ್ತದೆ, ಇದೇ ಲಾಭವು ಟೂಲ್ ಪ್ಲೆನೆಟರಿ ಆಗುವುದರಿಂದ ಲಭಿಸುತ್ತದೆ. ವರ್ಲಿಂಗ್ ನಲ್ಲಿ ಆರ್ಕ್ ಕಾಂಟ್ಯಾಕ್ಟ್ ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಸೀಳಿನ ಆಳವು ಹೆಚ್ಚು ಸಿಗುತ್ತದೆ. ಉಚ್ಚಮಟ್ಟದ ವೇಗ, ಉಚ್ಚ ಫೀಡ್ ಸಿಗುತ್ತದೆ. ಮಟೀರಿಯಲ್ ರಿಮೂವಲ್ ಹೆಚ್ಚು ಮತ್ತು ವೇಗದಿಂದ ಆಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಕಚ್ಚಾವಸ್ತುಗಳು (ರಾ ಮಟೀರಿಯಲ್) ಒಂದು ನಿರ್ಧಾರಿತ ಗುಣಮಟ್ಟದ ತನಕ ಫಿನಿಶ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಆ ಯಂತ್ರಭಾಗಗಳನ್ನು ಫಿನಿಶ್ ಮಾಡಬಹುದಾಗಿದೆ. ಯಾವ ವ್ಯಾಸದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಬೇಕೋ ಅದರ ಫಿನಿಶಿಂಗ್ ಮಾಡಿದ ನಂತರ ವರ್ಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಕೆಲವು ಮಹತ್ವದ ಅಂಶಗಳು

ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸುಲಭವಾಗಿದ್ದರೂ ಕೂಡಾ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಈ ಮುಂದಿನ ಅಂಶಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

1. ಮಶಿನ್ : ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ವರ್ಲಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಮಶಿನ್ ನಲ್ಲಿ ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ C ಅಕ್ಷ ಇರಲೇ ಬೇಕು ಅಥವಾ ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್ ಸರ್ವೋ ವಿಧದ್ದು ಇರಬೇಕು. ಈ ರೀತಿಯ ಸ್ಪಿಂಡಲ್ ನಿಂದಾಗಿ 10 ಅಥವಾ 20 ಅರ್.ಪಿ.ಎಮ್.ನ ವೇಗದ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿ ಪಡೆಯಬಲ್ಲೆವು.

2. ಥ್ರೆಡಿಂಗ್ ಇನ್ಸರ್ಟ್ : ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಮಾಡಬೇಕಾಗಿರುವ (ಡಿಜಾಯರ್ಡ್) ಆಕಾರ (ಶೇಪ್) ಪಡೆಯಲು ಬೇಕಾಗಿರುವ ಫಾರ್ಮ್ ನೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಬಲ್ಲ ಒಂದು ವಿಶೇಷ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಆವಶ್ಯಕವಿರುತ್ತದೆ.

3. ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್ : ಸೀಳಿನ ಗರಿಷ್ಠ ಆಳವು ಟೂಲ್ ಹೋಲ್ಡರ್ ನ ಸಂದರ್ಭದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಮುಂದೆ ಎಷ್ಟು ಬರುತ್ತದೆ, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ.

4. ಗರಿಷ್ಠ ವ್ಯಾಸ : ಕಟರ್ ನ ತುದಿಗಳಲ್ಲಿರುವ (ಟಿಪ್) ಇನ್ ಸ್ಕ್ರೈಬ್ಡ್ ವರ್ತುಲದ (IC) ಮೂಲಕ ಗರಿಷ್ಠ ವ್ಯಾಸವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಟೂಲ್ ವೇಗವಾಗಿ ಮುಂದೆ ತರಬೇಕಾದಲ್ಲಿ (ರೇಪಿಡ್ ರಿಟ್ರ್ಯಾಕ್ಷನ್) ಕಟರ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವುಗಳಲ್ಲಿ ಕ್ಲಿಯರನ್ಸ್ ಇರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಒಮ್ಮೊಮ್ಮೆ ಕಟರ್ ರಿಂಗ್ ನ IC ತನಕದ ದೊಡ್ಡ ವ್ಯಾಸ ಪಡೆಯಬಹುದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ವರ್ಲಿಂಗ್ ಕಟರ್ ನಿಂದ (ಡೈಯಲ್ಲಿ ಇರುವಂತೆ) ಒಂದೇ ಪಿಚ್ ನಲ್ಲಿ ಮುಂದೆ ಸರಿಯಬೇಕು ಮತ್ತು ಹಿಂದೆ ಬರಬೇಕು. ಈ ಕೆಲಸದಲ್ಲಿ ಜಾಗ್ರತೆಯನ್ನು ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಕಟರ್, ಕಟರ್ ರಿಂಗ್ ಮತ್ತು ವರ್ಲಿಂಗ್ ಸ್ಪಿಂಡಲ್ ಇವುಗಳಲ್ಲಿ ಬಹು ದೊಡ್ಡ ನಷ್ಟವಾಗಬಲ್ಲದು.

5. ಅತ್ಯಾವಶ್ಯಕವಾದ ಪಾಸ್ : ಕೆಲವೇ ಅಪವಾದಗಳನ್ನು ಬಿಟ್ಟಲ್ಲಿ ಸೀಳಿನ ಆಳದ ಗರಿಷ್ಠ ಮಿತಿಯನ್ನು ದಾಟಿದಲ್ಲಿ ಲಭ್ಯವಿರುವ ವ್ಯಾಸದಿಂದ ಸಾಮಾನ್ಯವಾಗಿ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ವರ್ಲಿಂಗ್ ಪೂರ್ತಿ ಮಾಡಲಾಗುತ್ತದೆ.

6. ಹೆಲಿಕ್ಸ್ ಕೋನ : ಥ್ರೆಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಟರ್ ನ ಎಡ್ಜ್ ನಲ್ಲಿ ಒತ್ತಡ ಹೆಚ್ಚಿದ್ದರಿಂದ ಅದರಿಂದ ಚಿಕ್ಕ ಚಿಪ್ ಗಳು ತುಂಡಾಗಿ ಹೊರಬರಬಾರದು, ಎಂಬುದಕ್ಕಾಗಿ ಯೋಗ್ಯ ಕಟರ್ ಕ್ಲಿಯರನ್ಸ್ ಆವಶ್ಯವಿರುತ್ತದೆ. ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕಟರ್ ಇರುವ ವರ್ಲಿಂಗ್ ಸ್ಪಿಂಡಲ್ ಗೆ ಥ್ರೆಡ್ ಗಳ ಹೆಲಿಕ್ಸ್ ಕೋನದಲ್ಲಿ ಸೆಟ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವರ್ಲಿಂಗ್ ಕಟರ್ ಯಂತ್ರಭಾಗದಿಂದ ಮುಂದೆ ಸರಿದಂತೆ ಕಟರ್ ನ ಎಡ್ಜ್ ನಿಂದ ಯಂತ್ರಭಾಗಕ್ಕೆ ಯೋಗ್ಯ ರೀತಿಯ ಕ್ಲಿಯರನ್ಸ್ ಲಭಿಸುತ್ತದೆ. ತಪ್ಪಾದ ಹೆಲಿಕ್ಸ್ ಕೋನದಲ್ಲಿ ಸೆಟ್ ಮಾಡಿರುವ ಕಟರ್ ನಿಂದಾಗಿ ಬರ್ ಮತ್ತು ಅಯೋಗ್ಯ ರೀತಿಯ ಫಾರ್ಮ್ ತಯಾರಾಗುತ್ತದೆ.

7. ವರ್ಲಿಂಗ್ ಮಾಡಬಹುದಾದ ಮಟೀರಿಯಲ್ : ಮುಂಚಿನಿಂದಲೂ ಕಠಿಣ ಮಾಡಿರುವ (ಪ್ರೀ ಹಾರ್ಡನ್ಡ್) ಕೆಲವು ಮಟೀರಿಯಲ್ ನೊಂದಿಗೆ ಎಲ್ಲ ಲೋಹಗಳಲ್ಲಿ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬಹುದಾಗಿದೆ.

8. ಆರ್.ಪಿ.ಎಮ್. : ವರ್ಲಿಂಗ್ ನಲ್ಲಿರುವ ತುಂಡಾಗಿರುವ ತುಂಡುಗಳಿಂದಾಗಿ (ಇಂಟರಪ್ಟೆಡ್ ಕಟ್) ಈ ಪ್ರಕ್ರಿಯೆಯು ಟರ್ನಿಂಗ್ ಗಿಂತ ಹೆಚ್ಚಾಗಿ ಮಿಲ್ಲಿಂಗ್ ಆಪರೇಶನ್ ನಂತೆಯೇ ಇರುತ್ತದೆ. ಆದ್ದರಿಂದಲೇ ಆರ್.ಪಿ.ಎಮ್.ನ ಗಣನೆಯನ್ನು ಮಾಡಲು ಬಳಸಲಾಗುವ ಸರ್ಫೇಸ್ ವಲಯವು ಹೆಚ್ಚಾಗಿ ಮಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಆಧರಿಸಿರುತ್ತದೆ.

9. ಫೀಡ್ : ಫೀಡ್, ಥ್ರೆಡ್ ಗಳ ಲೀಡ್ ಮೂಲಕ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು G32 ಅಥವಾ ಇನ್ನಿತರ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ TPI G ಕೋಡ್ ಬಳಸಿ C ಅಕ್ಷದ (ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್) ಸುತ್ತುವಿಕೆಯಲ್ಲಿ (ರಿವೋಲ್ಯುಶನ್) ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಲಾಗುತ್ತದೆ. C ಅಕ್ಷದ ಆರ್.ಪಿ.ಎಮ್. ಹೆಚ್ಚಾದಂತೆ ಅಥವಾ ಕಡಿಮೆಯಾದಂತೆ Z ಅಕ್ಷದ ಚಟುವಟಿಗಳ ಪ್ರಮಾಣವು ತನ್ನಷ್ಟಕ್ಕೆ ವೃದ್ಧಿಸುತ್ತದೆ ಅಥವಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

10. ಚಿಪ್ ಲೋಡ್ : C ಅಕ್ಷದ ಆರ್.ಪಿ.ಎಮ್.ನ ಗಣನೆಯನ್ನು ಮಾಡಲು ಚಿಪ್ ಲೋಡ್ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಫಿನಿಶ್ ಮಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಯಂತ್ರಣೆಯ ಮಾಹಿತಿಯ ಆಧಾರದ ಶಿಫಾರಸ್ಸಿನಲ್ಲಿ ಆಧರಿಸಿದೆ. ಮಿಲ್ಲಿಂಗ್ ಫೀಡ್ ಇದು ಹೆವಿ ಮಿಲ್ಲಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಆಧರಿಸಿರುವುದರಿಂದ ಕಡಿಮೆ ಶಕ್ತಿಯ ಟೂಲ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ ಚಿಪ್ ಲೋಡ್ ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ.

11. ಉಚ್ಚ ಒತ್ತಡದ ಕೂಲಂಟ್ : ಉಚ್ಚಮಟ್ಟದ ಒತ್ತಡದ ಕೂಲಂಟ್ ಬಳಸುವುದು ಮತ್ತು ಅದನ್ನು ನಿರ್ದೋಷವಾಗಿ ಕಟಿಂಗ್ ಇನ್ಸರ್ಟ್ ನ ಮುಂಭಾಗದಲ್ಲಿ ಬಿಡುವುದು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಚಿಪ್ ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿ ಹೊರಗೆ ಒಯ್ಯಲಾಗುತ್ತದೆ ಮತ್ತು ಬೆಂಕಿಯಿಂದ ಸಂಭವಿಸಬಲ್ಲ ಅಪಾಯದ ಪ್ರಮಾಣವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಟೂಲ್ ಗೆ ಆಪ್ಟಿಮೈಜ್ಡ್ ಬಾಳಿಕೆಯು ಲಭಿಸುತ್ತದೆ. ಒಂದು ವೇಳೆ ಸುಡಬಲ್ಲ ಮಟೀರಿಯಲ್ ಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತಿದ್ದಲ್ಲಿ ಅಗ್ನಿಶಾಮಕ ವ್ಯವಸ್ಥೆಯ ಬಳಕೆಯು ಅನಿವಾರ್ಯವಾಗಿರುತ್ತದೆ.

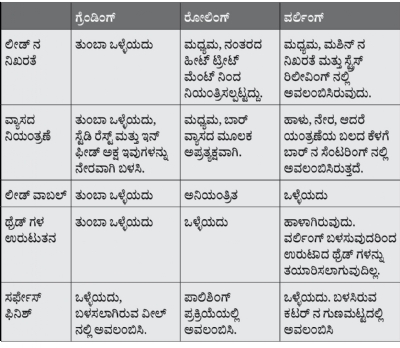

ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಟೂಲ್ ಕಟಿಂಗ್ ಥ್ರೆಡಿಂಗ್/ ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್/ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನ ಹೋಲಿಕೆಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಟೂಲ್ ಕಟಿಂಗ್ ಸಿ.ಎನ್.ಸಿ. ಅಥವಾ ಲೇಥ್ ನಲ್ಲಿ ಮಾಡಿದಲ್ಲಿ ಅದು ಮಲ್ಟಿ ಪಾಸ್ ಥ್ರೆಡಿಂಗ್ ಆಗಿರುತ್ತದೆ. ವರ್ಲಿಂಗ್ ನಲ್ಲಿ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಥ್ರೆಡಿಂಗ್ ಆಗುತ್ತದೆ. ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಥ್ರೆಡ್ ಕಟಿಂಗ್ ಗಿಂತ ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ನಲ್ಲಿ ಉತ್ಪಾದನೆ ಹೆಚ್ಚು ಲಭಿಸುತ್ತದೆ. ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಥ್ರೆಡಿಂಗ್ ಗಿಂತ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ.

· ಡೀಪ್ ಥ್ರೆಡ್ : ಎಕ್ಮೆ ಫಾರ್ಮ್ ಮತ್ತು ಇನ್ನಿತರ ಹೆಚ್ಚು ಪಿಚ್ ಇರುವ ಥ್ರೆಡ್ ಗಳಲ್ಲಿರುತ್ತದೆ. ಹಾಗೆಯೇ ಬೋನ್ ಸ್ಕ್ರೂಗಳಲ್ಲಿ ಸಾಧಾರಣವಾಗಿ ಡೀಪ್ ಥ್ರೆಡ್ ತಯಾರಾಗುತ್ತದೆ. ವರ್ಲಿಂಗ್ ಮೂಲಕ ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದೆ.

· ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚು ಉದ್ದದ ಥ್ರೆಡ್ ಗಳು : ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಸ್ವಿಸ್ ಸ್ಪಿಂಡಲ್ ವಿಧದ ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುವಾಗ ಅದರಲ್ಲಿ ಗೈಡ್ ಬುಶಿಂಗ್ ನ ಹತ್ತಿರ ಯಂತ್ರಣೆಯಾಗುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚು ಉದ್ದದ ಸ್ಕ್ರೂಗೆ ಹೆಚ್ಚು ಆಧಾರ ಮತ್ತು ರಿಜಿಡಿಟಿ ಲಭಿಸುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆ ಸಹಜವಾಗಿಯೇ ಹೊರ ವ್ಯಾಸದಲ್ಲಿ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ನ ಸ್ಥಿರವಾದ ಆಧಾರ ಶಾಶ್ವತವಾಗಿ ಲಭಿಸುತ್ತದೆ.

· ವೇಗವಾಗಿರುವ ಸೆಟಪ್ : ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರಫ್ ಮತ್ತು ಫಿನಿಶ್ ಇನ್ಸರ್ಟ್ ಫಾರ್ಮ್ ಇವುಗಳನ್ನು ಸರಿಹೊಂದಿಸುವ ಆವಶ್ಯಕತೆ ಇಲ್ಲದಿರುವುದರಿಂದ ಸೆಟಪ್ ಮತ್ತು ಡಿಬರಿಂಗ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ಸಮಯವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಆಧಾರವನ್ನು ನೀಡಲು ಬೇಕಾಗುವ ವಿಶೇಷ ಉಪಸಾಧನಗಳು ಮತ್ತು ದುಬಾರಿಯಾದ ಸ್ಟಾರ್ಟ್ ಅಪ್ ನ ಅಭಿವೃದ್ಧಿಯನ್ನು ಮಾಡುವ ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

· ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆ : ಆವರ್ತನೆಯ ಸಮಯದಲ್ಲಿ (ಸೈಕಲ್ ಟೈಮ್) ಕಡಿತ ಮತ್ತು ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯ ಸಮಯ ಇದೇ ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯ ಫಲಿತಾಂಶ. ಹೊರ ವ್ಯಾಸದಲ್ಲಿ ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್ ಹೆಚ್ಚಾಗಿ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಥ್ರೆಡಿಂಗ್ ನಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಅನೇಕ ಪಾಸ್ ಗಳು ಇದರಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತವೆ. ಅನಾವಶ್ಯಕವಾದ ಆಧಾರವಿರುವ ಉಪಸಾಧನಗಳು ಮತ್ತು ಮಲ್ಟಿಪಲ್ ಥ್ರೆಡ್ ಪಾಸ್ ತೆಗೆದು ಹಾಕಿದ್ದರಿಂದ ಒಂದೇ ಆವರ್ತನದಲ್ಲಿ ಹಲವಾರು ನಿಮಿಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದಾಗಿದೆ.

· ಟೂಲ್ ನ ಬಾಳಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳ : ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಟೂಲ್ ಗಿಂತ ವರ್ಲಿಂಗ್ ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಹೆಚ್ಚು ದೃಢವಾದ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಇರುತ್ತದೆ. ಅದರ ಕಾರಣವೆಂದರೆ ಅದರಲ್ಲಿ ವರ್ಲಿಂಗ್ ಸ್ಪಿಂಡಲ್ ನ ತಿರುಗುವಿಕೆಯಿಂದ ಕಟರ್ ಸೈಡ್ ಕ್ಲಿಯರನ್ಸ್ ಲಭಿಸುತ್ತದೆ. ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಕೆಳಗಿರುವ ಮಟೀರಿಯಲ್ ಬದಿಯಲ್ಲಿ ತಳ್ಳಿ ಅಲ್ಲ.

ಕಟರ್ ಕ್ಲಿಯರನ್ಸ್ : ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಥ್ರೆಡಿಂಗ್ ಇನ್ಸರ್ಟ್ ಬಳಸುವಾಗ ಹೆಚ್ಚುವರಿ ರಿಲೀಫ್ ನಿಂದಾಗಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳ ಬಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಥ್ರೆಡ್ ಗಳ ಹೆಲಿಕ್ಸ್ ಕೋನ 7° ಇದ್ದಲ್ಲಿ, ಕಟರ್ ಕ್ಲಿಯರನ್ಸ್ 7° ಗಿಂತ ಹೆಚ್ಚು ಇರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಲೆ-ಡೌನ್ ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಕೆಳಗಿರುವ ಎನ್ವಿಲ್ ಬಳಸಬಹುದಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಕ್ಲಿಯರನ್ಸ್ ನ ಸಮಸ್ಯೆಯು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆಯಾಗಬಲ್ಲದು. ಆದರೂ ಕೂಡಾ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಎನ್ವಿಲ್ ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ 6° ಇದು ಗರಿಷ್ಠ ಕೋನ ಇರುತ್ತದೆ ಮತ್ತು ಉಳಿದ ಕ್ಲಿಯರನ್ಸ್ ಇನ್ಸರ್ಟ್ ನ ರಿಲೀಫ್ ನಿಂದಲೇ ಪಡೆಯಬೇಕಾಗುತ್ತದೆ. ಟಾಪ್ ನಾಚ್ ಅಥವಾ ಸೈಡ್ ಸ್ಕ್ರೂ ಇನ್ಸರ್ಟ್ ಗೋಸ್ಕರ ವಿಶೇಷ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ ಅಥವಾ ಕಟರ್ ನಲ್ಲಿಯೇ ಎಲ್ಲ ಕ್ಲಿಯರನ್ಸ್ ಅಳವಡಿಸುವುದೂ ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದರಿಂದ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಶಕ್ತಿಯು ತುಂಬಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ವರ್ಲಿಂಗ್ ನಲ್ಲಿ ಚಿಪ್ ಲೋಡ್ ಇದು ಸಿಂಗಲ್ ಪಾಯಿಂಟಿಂಗ್ ಗಿಂತ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಬಲವು ಹೆಚ್ಚು ಇರುವುದರಿಂದ ಹೆಚ್ಚುವರಿ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಮತ್ತು ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯ ಸಮಯವನ್ನು ಪಡೆಯಬಹುದಾಗಿದೆ.ಉಪಯುಕ್ತತೆ

ಒಂದು ವೇಳೆ 4 ಮೊಡ್ಯುಲ್ ಗಳ ವರ್ಮ್ ಯಂತ್ರಣೆ ಮಾಡುವುದಾದಲ್ಲಿ ಅದರ ಥ್ರೆಡಿಂಗ್ ನ ಉದ್ದ

ಸಾಮಾನ್ಯವಾಗಿ 4 ಇಂಚು ಅಥವಾ 100 ಮಿ.ಮೀ. ಇರುತ್ತದೆ. ಲೇಥ್ ನಲ್ಲಿ ಅಥವಾ ಯಾವುದೇ ಮಶಿನ್ ನಲ್ಲಿ ಅದನ್ನು ಮಾಡಲು ಒಂದು ದಿನದ ಕಾಲಾವಧಿಯು ಬೇಕಾಗುತ್ತದೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಈ ಕಟ್ 3-4 ನಿಮಿಷಗಳಲ್ಲಿ ಮಾಡುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ. ಯಾವುದೇ ಸಾಮಾನ್ಯ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಗಿಂತ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ವೇಗ 90 ಪಟ್ಟು ಹೆಚ್ಚು ಇರುತ್ತದೆ.

ಫೈನ್ ಪಿಚ್ ಗೋಸ್ಕರ ಸಿ.ಎನ್.ಸಿ.ಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಕಾರಣ ಒಂದೇ ಸೆಟಪ್ ನಲ್ಲಿ ಎಲ್ಲ ವ್ಯಾಸ, ಸ್ಟೆಪ್, ಥ್ರೆಡಿಂಗ್ ಗಳನ್ನು ಮಾಡಿದ್ದರಿಂದ ಅದು ಕಾಂನ್ಸೆಟ್ರಿಕ್ ಆಗುತ್ತದೆ. ಇದು ಸ್ವಲ್ಪ ವಿಭಿನ್ನ ಆಪರೇಶನ್ ಆಗಿರುವುದರಿಂದ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸರಿಯಾಗಿ ಹಿಡಿದಿಡಬೇಕಾಗುತ್ತದೆ. ಅದರ ರನ್ಔಟ್ ಸರಿಯಾಗಿರಬೇಕು. ಹಾಗಿದ್ದಲ್ಲಿ ಥ್ರೆಡ್ ಸರಿಯಾಗಿ ತಯಾರಾಗುತ್ತವೆ. ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಫಿನಿಶ್ ನಂತರ ಸರ್ಫೇಸ್ ಸಿಗುತ್ತದೆ. ಮಶಿನ್ ನ ಗುಣಮಟ್ಟದಲ್ಲಿ ಅದರ ನಿಖರತೆಯೂ ಅವಲಂಬಿಸಿರುತ್ತದೆ.