ಇ.ಡಿ.ಎಮ್. ತಂತ್ರ

@@NEWS_SUBHEADLINE_BLOCK@@

ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್

ಇ.ಡಿ.ಎಮ್. ತಂತ್ರಜ್ಞಾನ

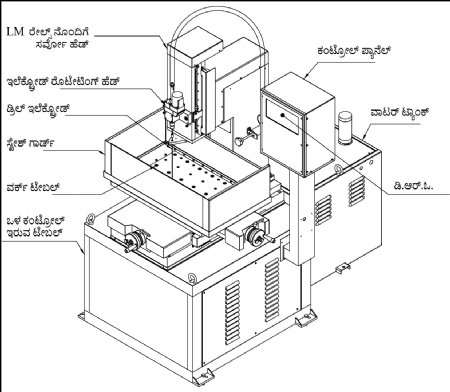

ಸ್ಪಾರ್ಕೋನಿಕ್ಸ್ ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನ ರಚನೆ

- ಡೈ ಇಲೆಕ್ಟ್ರಿಕ್ ಫ್ಲುಯಿಡ್ ಪಂಪ್

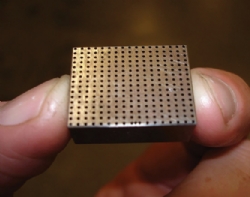

ಇ.ಡಿ.ಎಮ್.ನಿಂದ ಸೂಕ್ಷ್ಮ ರಂಧ್ರಗಳನ್ನು ಮಾಡಿರುವ ಜಾಬ್

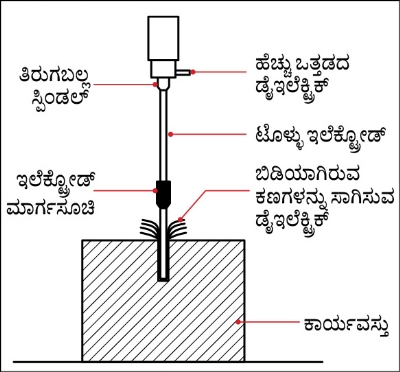

ಇಲೆಕ್ಟ್ರೋಡ್ ನ ವಿಧಗಳು

ಒಂದು ರಂಧ್ರ (ಸಿಂಗಲ್ ಹೋಲ್) ಅಥವಾ ಅನೇಕ ರಂಧ್ರಗಳು (ಮಲ್ಟಿ ಹೋಲ್) ಚ್ಯಾನೆಲ್- ಯಾವ ಆಕಾರದ ರಂಧ್ರಗಳನ್ನು ಮಾಡಬೇಕೋ, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಇಲೆಕ್ಟ್ರೋಡ್ ನ ವಿಧವನ್ನು ಚುನಾಯಿಸಲಾಗುತ್ತದೆ. 1 ಮಿ.ಮೀ.ಗಿಂತ ಚಿಕ್ಕ ಆಕಾರದ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಒಂದು ರಂಧ್ರದ (ಸಿಂಗಲ್ ಹೋಲ್) ಇಲೆಕ್ಟ್ರೋಡ್ ಬಳಸಬೇಕು. 1 ಮಿ.ಮೀ.ಗಿಂತ ದೊಡ್ಡ ಆಕಾರದ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಅನೇಕ ರಂಧ್ರಗಳಿರುವ (ಮಲ್ಟಿ ಹೋಲ್) ಇಲೆಕ್ಟ್ರೋಡ್ ಬಳಸಬೇಕು. ಕಾರ್ಯವಸ್ತುಗಳಿಂದ ಇ.ಡಿ.ಎಮ್.ನ ಸಹಾಯದಿಂದ ಸರಿಯಾಗಿ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲು ಇನ್ನೊಂದು ಮಹತ್ವದ ಘಟಕವಿದೆ. ಅದೆಂದರೆ ಹಿತ್ತಾಳೆಯ ಅಥವಾ ತಾಮ್ರದ ಇಲೆಕ್ಟ್ರೋಡ್ ಕೊಳವೆಯ ಒಳವ್ಯಾಸದಿಂದ ಹಾಯುವ ತಂತಿಗಳ ಸಂಖ್ಯೆ. ಮೂಲತಃ ಇಲೆಕ್ಟ್ರೋಡ್ ನಿಂದ ಅಪೇಕ್ಷಿಸಿರುವ ಚಟುವಟಿಕೆಯು ಅದರ ಮಧ್ಯ ಭಾಗದಲ್ಲಿ ಯಾವ ವಿಧದ ರಂಧ್ರವನ್ನು ಮಾಡಲಾಗುತ್ತಿದೆ, ಎಂಬುದರ ಮೇಲೆ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕಾರಣ ಬೇರೆಬೇರೆ ಆವಶ್ಯಕತೆಗಳಿಗೋಸ್ಕರ ಬೇರೆಬೇರೆ ವಿಧದ ಒಳ ತಂತಿಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯ ಆವಶ್ಯಕತೆ ಅಂದರೆ ಇಲೆಕ್ಟ್ರೋಡ್ ನ ಮಧ್ಯ ಭಾಗದಿಂದ (ಸೆಂಟರ್) ನೀರು ಅಥವಾ ಕೂಲಂಟ್ ನ ಸಾಗಾಟ. ಇದರಿಂದಾಗಿ ಹಿತ್ತಾಳೆಯ ಅಥವಾ ತಾಮ್ರದ ಕೊಳವೆಯು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಿಸಿಯಾಗುವುದಿಲ್ಲ ಮತ್ತು ಸುಡುವುದಿಲ್ಲ. ಒಂದು ವೇಳೆ ಇಲೆಕ್ಟ್ರೋಡ್ ಹೆಚ್ಚು ಬಿಸಿಯಾದಲ್ಲಿ ಅದು ಮೆತ್ತಗೆಯಾಗಿ ಅಂಕುಡೊಂಕಾಗಬಲ್ಲದು. ಅದರಿಂದಾಗಿ ನೇರವಾಗಿ ಡ್ರಿಲ್ ಅಥವಾ ನಿಖರವಾಗಿ ನಿರಂತರವಾದ ಡ್ರಿಲ್ಲಿಂಗ್ ಆಗಲಾರದು. ಇ.ಡಿ.ಎಮ್. ಇಲೆಕ್ಟ್ರೋಡ್ ಟ್ಯೂಬ್ ಒಂದು ಅಥವಾ ಹೆಚ್ಚು ತಂತಿಗಳಿರಬೇಕು. ಇದೂ ಕೂಡಾ ಮಹತ್ವದ ಅಂಶವಾಗಿದೆ. ಡ್ರಿಲ್ ಮಾಡುತ್ತಿರುವಾಗ ಮಾಡಲಾಗುವ ರಂಧ್ರಗಳು ಆರುಪಾರಾಗಿವೆಯೇ, ಅಥವಾ ಒಂದೇ ಬದಿಯಲ್ಲಿವೆಯೇ (ಬ್ಲೈಂಡ್ ಹೋಲ್) ಎಂಬ ಅಂಶಗಳನ್ನು ನಿರ್ಧರಿಸಬೇಕು. ಕಾರಣ ಒಂದೇ ಬದಿಯಲ್ಲಿ ಮುಚ್ಚಿರುವ ರಂಧ್ರಗಳಿಗೆ ಆರುಪಾರಾಗಿ ಡ್ರಿಲ್ ಮಾಡಲಾಗುವುದರಿಂದ ಸ್ಪರ್ಶವಾಗದೇ ಇರುವ ಮಟೀರಿಯಲ್ ನ ತುಂಡು ಉಳಿಯುತ್ತದೆ.

ಡ್ರಿಲ್ ಟ್ಯೂಬ್ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್

ಬ್ರಾಸ್ ಅಥವಾ ಕಾಪರ್ ಟ್ಯೂಬ್ಯುಲರ್ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ನ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಈ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ 0.1 ಮಿ.ಮೀ.ನ ವ್ಯತ್ಯಾಸದಿಂದ ಲಭಿಸುತ್ತವೆ. (ಉದಾಹರಣೆ, 0.2, 0.3, 0.4 ಮಿ.ಮೀ.ನಿಂದ 3.0 ಮಿ.ಮೀ. ತನಕ) ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಇಲೆಕ್ಟ್ರೋಡ್ ನಲ್ಲಿ ಉದ್ದವು 400 ಮಿ.ಮೀ. ಇರುತ್ತದೆ. ಇಂತಹ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ ಗಳನ್ನು ಆಮದು ಮಾಡಬೇಕಾಗುತ್ತದೆ. 1.0 ಮಿ.ಮೀ. ತನಕದ ರಂಧ್ರಗಳ ವ್ಯಾಸಕ್ಕೋಸ್ಕರ ಒಂದೇ ರಂಧ್ರವಿರುವ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ ಸೂಚಿಸಲಾಗಿದೆ. ಎರಡು ಚ್ಯಾನೆಲ್ ಅಥವಾ ಅನೇಕ ರಂಧ್ರಗಳಿರುವ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ 1.0 ಮಿ.ಮೀ. ಮತ್ತು ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ವ್ಯಾಸದ ರಂಧ್ರಗಳಿಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಬರುವ ತಂತಿಯು ಅನೇಕ ರಂಧ್ರಗಳಿರುವ ರಚನೆಯಿಂದಾಗಿ ಹೊರ ಬರಲಾರದು, ಆದ್ದರಿಂದ ಅನೇಕ ರಂಧ್ರಗಳ ರಚನೆ ಇರುವ ಇಲೆಕ್ಟ್ರೋಡ್ಸ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

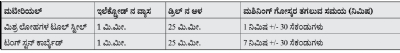

ಕೋಷ್ಟಕ ಕ್ರ. 1

- ಆನ್ ಟೈಮ್ ನಿಂದಾಗಿ ಇಲೆಕ್ಟ್ರೋಡ್ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಇವುಗಳಲ್ಲಿರುವ ವೋಲ್ಟೇಜ್ ಪಲ್ಸ್ ನ ಸಮಯವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅಪೇಕ್ಷಿಸಿರುವ ಕಾರ್ಯಕ್ಷಮತೆ ನೀಡುವ ಡ್ರಿಲ್ಲಿಂಗ್ ನ ವೇಗವು ಲಭಿಸಬಲ್ಲದು.

- ಯೋಗ್ಯ ರೀತಿಯಿಂದ ಆಫ್ ಟೈಮ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡಲಾದಲ್ಲಿ ಮುಂದಿನ ಆನ್ ಟೈಮ್ ಪಲ್ಸ್ ಕಾರ್ಯಗತಗೊಳಿಸಲು ಕಟಿಂಗ್ ಮಾಡುವ ಭಾಗವು ತಯಾರಾಗುತ್ತದೆ.

- ಅತ್ಯಂತ ಹೆಚ್ಚು ವಿದ್ಯುತ್ ಪ್ರವಾಹ (ಪೀಕ್ ಕರಂಟ್) ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಆಯ್ಕೆ ಮಾಡಿದಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಉಚ್ಚಮಟ್ಟದ ಮಟೀರಿಯಲ್, ರಿಮೂವಲ್ ರೇಟ್ ಮತ್ತು ಸರ್ಫೇಸ್ ನಲ್ಲಿಯೂ ಉಚ್ಚಗುಣಮಟ್ಟದ ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ.

- ಕಡಿಮೆ ಸಾಗಾಟದ ಸಾಮರ್ಥ್ಯವುಳ್ಳ ಮಟೀರಿಯಲ್ ನ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಕಪ್ಯಾಸಿಟನ್ಸ್ ಬಳಸಿದಲ್ಲಿ ಕಟಿಂಗ್ ವೊಲ್ಟೇಜ್ ನ ಪಲ್ಸ್ ಗೆ ಆವಶ್ಯಕವಿರುವ ಹೆಚ್ಚುವರಿ ಶಕ್ತಿ (ಪವರ್ ಬೂಸ್ಟ್) ಸಿಗುತ್ತದೆ. ಈ ತಂತ್ರದಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಗೆ ಕಳುಹಿಸುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಪಾರಂಪಾರಿಕ ರೀತಿಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಮೊದಲು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಿ ಅದರ ನಂತರ ಅದು ಹಾರ್ಡನಿಂಗ್ ಗೋಸ್ಕರ ಹೀಟ್ ಟ್ರೀಟ್ ಮೆಂಟ್ ಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ

ಈ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತು ಎಲ್ಲರಿಗೂ ವಿವರಗಳು ತಿಳಿಯಲು ಪ್ರಾರಂಭವಾದ ನಂತರ ಕಠಿಣ ಟೂಲ್ ಸ್ಟೀಲ್, ಟಂಗ್ ಸ್ಟನ್ ಕಾರ್ಬೈಡ್, ಅಲ್ಯುಮಿನಿಯಮ್, ಬ್ರಾಸ್ ಮತ್ತು ಇನ್ಕೋನೇಲ್ ಹೊರತಾಗಿ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಪರೀಕ್ಷೆ ಮಾಡಲು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಉಚ್ಚ ಪ್ರಮಾಣದ ವೇಗದ ಈ ಡ್ರಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಕಚ್ಚುಗಳು ಮತ್ತು ಇನ್ನಿತರ ಉತ್ಪಾದನೆಗಳಲ್ಲಿ ಬಳಸುವ ಪ್ರಮಾಣವು ಹೆಚ್ಚಾಯಿತು. ಉದಾಹರಣೆ, ಏರ್ ವೆಂಟ್ ಹೋಲ್ಸ್, ಇಂಜೆಕ್ಷನ್ ನೋಜಲ್ಸ್, ಆಯಿಲ್ ಡ್ರೇನ್ ಹೋಲ್ಸ್, ಹೈಡ್ರಾಲಿಕ್ ಸಿಲಿಂಡರ್ಸ್, ಕೋರ್ ಪಿನ್ಸ್, ಟರ್ಬೈನ್ ಬ್ಲೇಡ್ಸ್, ಬಾಲ್ ಬೇರಿಂಗ್ಸ್ ಮತ್ತು ಹೆಕ್ಸ್ ನಟ್ಸ್ ನಲ್ಲಿ ಸೇಫ್ಟೀ ವಾಯರ್ ಹೋಲ್ಸ್.

ಡ್ರಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಬೇಕಾಗುವ ಸಮಯ

ರಂಧ್ರಗಳ ಆಕಾರ ಮತ್ತು ಮಟೀರಿಯಲ್ ನ ವಿಧಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಗೆ ಬೇಕಾಗುವ ಸಮಯದಲ್ಲಿ ಬದಲಾವಣೆಯಾಗುತ್ತದೆ. ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ಸಂದರ್ಭಕ್ಕೋಸ್ಕರ ಕೆಲವು ಉದಾಹರಣಗಳನ್ನು ನೀಡಲಾಗಿದೆ. ಕಚ್ಚುಗಳ ಉತ್ಪಾದನೆ ಮಾಡುವಾಗ ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯ ಹೊರತಾಗಿ ಹೆಚ್ಚು ವೇಗವಾಗಿ ಇ.ಡಿ.ಎಮ್. ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಏಕೆ ಬಳಸಲಾಯಿತು, ಎಂಬುದನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಿರುವ ಸಮಯದಿಂದ ಗಮನಕ್ಕೆ ಬರಬಲ್ಲದು. ಇದರ ಹೊರತಾಗಿ ಬೇರೆ ಯಾವುದೇ ರೀತಿಯ ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ ಕಠಿಣ ಮಟೀರಿಯಲ್ ಗಳಲ್ಲಿ ಕಡಿಮೆ ವ್ಯಾಸದ ಡ್ರಿಲ್ ಮಾಡುವುದು ಕಷ್ಟಕರವಾಗಿರುತ್ತದೆ. ಈ ಡ್ರಿಲ್ ಪ್ರಕ್ರಿಯೆಯಿಂದಾಗಿ ಕನ್ಸುಮೇಬಲ್ ನ ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಟೂಲ್ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆಯೂ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ ಪ್ರಕ್ರಿಯೆ ಖಂಡಿತವಾಗಿಯೂ ಸೂಕ್ತ ಪರ್ಯಾಯವಾಗಿದೆ. ಈ ತಂತ್ರದಿಂದಾಗಿ ಮಾಡಿರುವ ರಂಧ್ರಗಳಲ್ಲಿ ಬರ್ ಇರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ನಂತರ ಪುನಃ ಡಿಬರಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವುದಿಲ್ಲ. ಬೃಹತ್ ಆಕಾರದ ಡ್ರಿಲ್ ಚಕ್ಸ್ ನಿಂದಾಗಿ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಡ್ರಿಲ್ ರಂಧ್ರಗಳ ರೇಂಜ್ 0.3 ಮಿ.ಮೀ. ನಿಂದ 10 ಮಿ.ಮೀ.ನಷ್ಟು ಇರುತ್ತದೆ. ಈಗ ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಮ್ಯಾನ್ಯುವಲ್ ಅಥವಾ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ನಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ತಂತ್ರಜ್ಞಾನದಲ್ಲಿ ಪ್ರತಿದಿನವೂ ಸುಧಾರಣೆಗಳು ಆಗುತ್ತಿರುವುದರಿಂದ ಜಾಸ್ತಿ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಇದನ್ನು ಬಳಸಬಹುದು, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬರಲಾರಂಭಿಸಿತು. ಸ್ಲಾಟ್ ಮತ್ತು ಭಾಗಗಳನ್ನು ತಯಾರಿಸಲು ಇದೊಂದು ಸಂಪೂರ್ಣವಾಗಿ ಹೊಸದಾದ ರೀತಿಯಾಗಿದೆ.

ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಪದ್ಧತಿಯ ಮಾನದಂಡಗಳು

· ಕಾರ್ಯವಸ್ತುವಿನ ಮಟೀರಿಯಲ್ : ಇನ್ಕೋನೇಲ್, ನಿಮ್ಯಾನಿಕ್, ಟಿಟ್ಯಾನಿಯಮ್, ಸ್ಟೀಲ್, ಕಾಪರ್, ಟಂಗ್ ಸ್ಟನ್, ಹಾರ್ಡ್ ಸ್ಟೀಲ್, ಕಾರ್ಬೈಡ್ಸ್, ಅಲ್ಯುಮಿನಿಯಮ್ ಅಲಾಯಿಸ್ ಮುಂತಾದ ವಿದ್ಯುತ್ ವಾಹಕ ಲೋಹಗಳು.

· ಕಾರ್ಯವಸ್ತುವಿನ ಆಕಾರ : ವರ್ಕ್ ಟೇಬಲ್ ನ ರಚನೆಯು ಮುಚ್ಚಿದ್ದು ಇಲ್ಲದಿರುವುದರಿಂದ ಯಾವಾಗಲೂ ಬಳಸಲಾಗುವ ಯಂತ್ರ ಗರಿಷ್ಠ 600 ಕ್ರಿ.ಗ್ರಾಂ. ತೂಕದ್ದು ಮತ್ತು 310 ಮಿ.ಮೀ.ಗಿಂತ ಕಡಿಮೆ ಎತ್ತರವಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡಬಲ್ಲದು.

· ರಂಧ್ರದ ಆಕಾರ/ ವ್ಯಾಸ : ಸ್ಪಾರ್ಕೋನಿಕ್ಸ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ ಮಶಿನ್ ನಲ್ಲಿ ಕನಿಷ್ಠ 0.3 ಮಿ.ಮೀ. ವ್ಯಾಸದ ಡ್ರಿಲ್ ಮಾಡಬಹುದಾಗಿದೆ.

· ರಂಧ್ರದ ಉದ್ದ/ ಆಳ: 1.5 ಮಿ.ಮೀ.ನಷ್ಟು ವ್ಯಾಸವಿರುವ ಇಲೆಕ್ಟೋರ್ಡ್ ಗೋಸ್ಕರ ಹೆಚ್ಚು ನಿಖರತೆ ಇರುವ ವ್ಯಾಸ ಮತ್ತು ಆಳ ಇವುಗಳ ಅನುಪಾತವು 1:100 ಇಡಲು ಸೂಚಿಸಲಾಗಿದೆ. 1.6 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚು ಆಕಾರಕ್ಕೆ 300 ಮಿ.ಮೀ.ನ ಡ್ರಿಲ್ಲಿಂಗ್ ಆಳವನ್ನು ಪಡೆಯಬಹುದು. ಇದಕ್ಕೋಸ್ಕರ 1:200 ಅನುಪಾತವಿರಬೇಕು.

ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ನ ಲಾಭಗಳು

· ಇ.ಡಿ.ಎಮ್.ನಲ್ಲಿ ಪಾರಂಪಾರಿಕ ಡ್ರಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಲಭಿಸಬಲ್ಲ A11 ಟಾಲರನ್ಸ್ ನ ಜಾಗದಲ್ಲಿ 0.3 ರಿಂದ 1 ಮಿ.ಮೀ. ತನಕ D9 ಹಾಗೆಯೇ 1 ಮಿ.ಮೀ. ನಿಂದ 3 ಮಿ.ಮೀ.ತನಕ C11 ಟಾಲರನ್ಸ್ ನಲ್ಲಿ ಕೆಲಸ ಮಾಡಬಹುದಾಗಿದೆ. ಮಟೀರಿಯಲ್ ನ ಕಠಿಣತೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮವುಂಟಾಗುವುದಿಲ್ಲ.

· ಟಂಗ್ ಸ್ಟನ್ ಕಾರ್ಬೈಡ್, ನಿಮ್ಯಾನಿಕ್, ಇನ್ಕೋನೇಲ್ ಈ ಎಲ್ಲ ರೀತಿಯ ಮಟೀರಿಯಲ್ ಯಂತ್ರಣೆಯನ್ನು ಇ.ಡಿ.ಎಮ್.ನಿಂದ ಸುಲಭವಾಗಿ ಮಾಡಬಹುದು.

· ತೊಡಕುಗಳುಳ್ಳ ಆಕಾರ ಮತ್ತು ತೆಳ್ಳಗೆ ವಾಲ್ ಥಿಕ್ ನೆಸ್ ಇರುವ ಕಾಂನ್ಫಿಗರೇಶನ್ ಆಕಾರವನ್ನು ಹಾಳು ಮಾಡದೇ ಕತ್ತರಿಸುವುದು ಸಾಧ್ಯ.

· ಇ.ಡಿ.ಎಮ್. ಇದು ಜಾಬ್ ನ ಟೂಲ್ ನೊಂದಿಗೆ ನೇರವಾಗಿ ಸಂಪರ್ಕದಲ್ಲಿ ಬರದೇ ಮತ್ತು ಬಲವನ್ನು ಬಳಸದೇ ಕೆಲಸ ಮಾಡಬಲ್ಲ ಪ್ರಕ್ರಿಯೆಯಾಗಿರುವುದರಿಂದ ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯ ಒತ್ತಡವನ್ನು ಸಹಿಸಲಾರದ ಸೂಕ್ಷ್ಮ ಅಥವಾ ಒಡೆಯಬಲ್ಲ ಭಾಗಗಳಿಗೋಸ್ಕರ ಹೆಚ್ಚು ಉಪಯುಕ್ತವಾಗಿದೆ.

· ಇದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಬರ್ ಉಳಿಯುವುದಿಲ್ಲ.

· ಈ ರೀತಿಯಲ್ಲಿ ಕೇವಲ ವಿದ್ಯುತ್ ವಾಹಕ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದು ಈ ಪ್ರಕ್ರಿಯೆಯ ಮಿತಿಯಾಗಿದೆ.

ಇ.ಡಿ.ಎಮ್. ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ವೇಗ ಮತ್ತು ಫೀಟ್ ರೇಟ್

80-100 ಕಿ.ಗ್ರಾಂ./ಸೆಂ.ಮೀ.2 ವೇಗದಿಂದ ಹೆಚ್ಚು ಒತ್ತಡದಲ್ಲಿ ಹರಿಯಬಲ್ಲ ನೀರು, ಈ ಅಂಶವನ್ನು ಇ.ಡಿ.ಎಮ್.ನಲ್ಲಿ ಗಮನದಲ್ಲಿಡಬೇಕಾದ ಪ್ರಮುಖ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಟೀರಿಯಲ್ ಮತ್ತು ಡ್ರಿಲ್ ಮಾಡುವ ರಂಧ್ರಗಳ ವ್ಯಾಸ, ಅದರಂತೆಯೇ ಮೋಟರ್ ಫೀಡ್ ಮತ್ತು ವೇಗವನ್ನು ಬದಲಾಯಿಸುವ ಆವಶ್ಯಕತೆ ಇದೆ.

ಸಿರಾಮಿಕ್/ ರುಬಿ ಗೈಡ್ ಇವುಗಳ ಕೆಲಸ ಮತ್ತು ಮಹತ್ವ

ಇಲೆಕ್ಟ್ರೋಡ್ ಹೊಂದಿಕೊಳ್ಳುವ ಚಕ್ ಮತ್ತು ವರ್ಕ್ ಟೇಬಲ್ ಇದರಲ್ಲಿರುವ ದೂರ 350 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಇಲೆಕ್ಟ್ರೋಡ್ ನ ವ್ಯಾಸ ಕಡಿಮೆ ಇರುವುದರಿಂದ ಇಲೆಕ್ಟ್ರೋಡ್ ರನ್ ಔಟ್ ಆಗುತ್ತದೆ ಮತ್ತು ಇಲೆಕ್ಟ್ರೋಡ್ ರನ್ ಔಟ್ ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಅಳವಡಿಸಲು ವಿಶೇಷವಾದ ರುಬಿ ಗೈಡ್ ಅಥವಾ ಸಿರಾಮಿಕ್ ಗೈಡ್ ನಂತಹ ವಿದ್ಯುತ್ ರೋಧಕದ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಡ್ರಿಲ್ ಮಾಡಿರುವ ರಂಧ್ರಗಳ ವ್ಯಾಸದ ನಿಖರತೆಯು ಹೆಚ್ಚು ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ.

ಆಪರೇಟರ್ ವಹಿಸಬೇಕಾದ ಮುತುವರ್ಜಿ

1. ವರ್ಕ್ ಟೇಬಲ್ ನ ಸರ್ಫೇಸ್ ಸ್ವಚ್ಛಗೊಳಿಸಲು ಮತ್ತು ತುಕ್ಕು ಹಿಡಿಯದಂತೆ ಮುತುವರ್ಜಿ ವಹಿಸಬೇಕು.

2. ಡ್ರಿಲ್ ಆಪರೇಶನ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ನೀರು ಅಥವಾ ಆಯಿಲ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಫಿಲ್ಟರ್ ಮಾಡಿರಬೇಕು. ಅದು ಸ್ಪಚ್ಛವಿದೆ ಎಂಬುದರ ಕುರಿತು ಖಾತರಿ ವಹಿಸಬೇಕು. ಒಂದು ವೇಳೆ ಫಿಲ್ಟರೇಶನ್ ಮಾಡುವ ವ್ಯವಸ್ಥೆ ಇರದಿದ್ದಲ್ಲಿ ಡೈ ಇಲೆಕ್ಟ್ರಿಕ್ ನೀರನ್ನು ಮತ್ತೆ ಬಳಸಬಾರದು.

3. ಗೈಡ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಗೈಡ್ ಇವುಗಳ ಯೋಗ್ಯ ಅಲೈನ್ ಮೆಂಟ್ ಇರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಒತ್ತಡ ಮತ್ತು ಬಲವನ್ನು ನೀಡದೇ ರುಬಿ ಗೈಡ್, ಗೈಡ್ ಹೋಲ್ಡಿಂಗ್ ವಿಭಾಗದಲ್ಲಿ ಹಾಕಬೇಕು. ಗೈಡ್ ಹೋಲ್ಡರ್ ನ ಒಳ ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಪ್ರತಿ ಹದಿನೈದು ದಿನಗಳಿಗೊಮ್ಮೆ ಪರಿಶೀಲಿಸಬೇಕು.

4. ಬಗ್ಗಿರುವ ಅಥವಾ ಬ್ಲಾಕ್ ಇರುವ ಇಲೆಕ್ಟ್ರೋಡ್ ಬಳಸಬಾರದು. ಕಾರಣ ಇದರಿಂದಾಗಿ ಕೊಳವೆಯಿಂದ ಹರಿಯಬಲ್ಲ ನೀರಿನ ಪ್ರವಾಹದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಪರಿಣಾಮವು ಉಂಟಾಗುವುದಿಲ್ಲ.

ಶೈಲೇಶ್ ಪಟವರ್ಧನ್ ಇವರು ಸ್ಪಾರ್ಕೋನಿಕ್ಸ್ (ಇಂಡಿಯಾ) ಪ್ರೈ.ಲಿ. ಈ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಇ.ಡಿ.ಎಮ್. ಮಶಿನ್ ಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಅವರಿಗೆ 10 ವರ್ಷ ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.