ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಲಾಗುವ ಉತ್ಪಾದನೆಗಳಿಗೆ ಆವಶ್ಯಕವಿರುವ ಥ್ರೆಡಿಂಗ್ ರೋಲ್ ಅಥವಾ ಥ್ರೆಡಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಟ್ಯಾಪ್ ಇರಲಿ, ಥ್ರೆಡ್ ಗಳ ಪರೀಕ್ಷೆಗೆ ಬಳಸಲಾಗುವ ಥ್ರೆಡ್ ಗೇಜ್ ನಂತಹ ಟೂಲ್ ಮತ್ತು ಉಪಕರಣಗಳಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ನಿಖರತೆ ಮತ್ತು ಫಿನಿಶ್, ತಯಾರಾಗುವ ಫಾಸ್ಟನರ್ ನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಿಂತ ಉಚ್ಚಗುಣಮಟ್ಟದ್ದು ಇರುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಬಳಸಲಾಗುವ ಥ್ರೆಡ್ ಗ್ರೆಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಸವಾಲುಗಳು ಮತ್ತು ವಹಿಸಲಾಗುವ ಮುತುವರ್ಜಿಯ ಕುರಿತಾದ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಈ ಪ್ರಕ್ರಿಯೆಯು ಯಂತ್ರಭಾಗಗಳನ್ನು ಫಿನಿಶ್ ಮಾಡುವಲ್ಲಿ ಅಂತಿಮವಾಗಿ ಮಾಡಲಾಗುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಪ್ರಮುಖವಾಗಿ ಫಾಸ್ಟನರ್ ಇಂಡಸ್ಟ್ರೀಯಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸುತ್ತಾರೆ. ಈ ಉದ್ಯಮದಲ್ಲಿ ಸರ್ಕ್ಯುಲ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಡೈ ಹಾಗೆಯೇ ಫ್ಲ್ಯಾಟ್ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಡೈಯ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಕೋಲ್ಡ್ ಫಾರ್ಮಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಡೈ ಬಳಸಿ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡುವಲ್ಲಿ ಈ ರೀತಿಯ ಡೈ ತಯಾರಿಸಲು ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ಬೇಕಾಗುತ್ತದೆ. ಪ್ರಮುಖವಾಗಿ ಕಠಿಣವಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ (ಹಾರ್ಡ್ ಸರ್ಫೇಸ್) ಗ್ರೆಂಡಿಂಗ್ ಮಾಡುವಲ್ಲಿ ಈ ಮಶಿನ್ ಬಳಸಲಾಗುತ್ತದೆ. ಮೃದುವಾದ ಭಾಗಗಳಿಗೆ ಥ್ರೆಡಿಂಗ್ ಮಾಡಲು ಲೇಥ್ ಬಳಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆಯು ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ನ ಆವಶ್ಯಕತೆ

ಥ್ರೆಡ್ ಗಳ ಆಳ (ಥ್ರೆಡ್ ಡೆಪ್ಥ್) ಹೆಚ್ಚು ಇರುವಲ್ಲಿ ಟ್ರೆಪೆಝೈಡಲ್, ಮಾಡ್ಯುಲರ್ ಅಥವಾ ಎಕ್ಮೆ ಈ ವಿಧದ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ವರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚು ಉದ್ದ ಮತ್ತು ಹೆಚ್ಚು ಆಳ (6 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚು) ಇರುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ರೋಲಿಂಗ್ ನಲ್ಲಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ ನರ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ನಂತರ ಅದರ ಕಠಿಣೀಕರಣವಾಗುತ್ತದೆ. ಈ ಕಠಿಣತೆಯು 60-62 HRC ತನಕ ತಲುಪಿದ್ದರೂ ಕೂಡಾ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ನಿಂದ ಫಿನಿಶ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಉದಾಹರಣೆ, ಎಸ್.ಪಿ.ಎಮ್.ನ ಸ್ಪಿಂಡಲ್ ಗೆ 1 ಅಥವಾ 2 ಮೈಕ್ರಾನ್ ನಷ್ಟು ರನ್ ಔಟ್ ಬೇಕಾಗುತ್ತದೆ. ಲೇಥ್ ನಲ್ಲಿ ಇಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ನಿಯಂತ್ರಣೆಯನ್ನು ಪಡೆಯಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಗೇಜಿಂಗ್ ಗೆ ಸೂಕ್ತವಾಗಿರುವ ಗುಣಮಟ್ಟಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಅಂಶಗಳನ್ನು ರೋಲಿಂಗ್ ಮತ್ತು ಗ್ರೈಂಡಿಂಗ್ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳಿಂದಲೇ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನಲ್ಲಿ ಮಾಡಲಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಗೇಜ್ ನಲ್ಲಿ ನಿಯಮಿತವಾದ ಫಲಿತಾಂಶವು ಲಭಿಸುತ್ತದೆ. ಆದರೆ ಇದು ಕೇವಲ ಮೃದು ಯಂತ್ರಭಾಗಗಳಲ್ಲಿಯೇ ಮಾಡಲಾಗುತ್ತದೆ. ಕಠಿಣೀಕರಣದ ನಂತರ ಗೇಜಿಂಗ್ ನ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಅದಕ್ಕೋಸ್ಕರ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಇದೇ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕಠಿಣವಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಮಾಡಬಹುದಾಗಿದೆ, ನಿಖರತೆಯನ್ನೂ ಪಡೆಯಬಹುದಾಗಿದೆ. ಇದರಲ್ಲಿ ಪಿಚ್ ಎರರ್ ಇರುವುದಿಲ್ಲ. ಕೋನದಲ್ಲಿಯೂ ಡೀವಿಯೇಶನ್ ಇರುವುದಿಲ್ಲ. ಥ್ರೆಡ್ ಗಳ ಗೇಜಿಂಗ್ ಗೆ ಬೇಕಾಗುವ ಬೇಡಿಕೆಗಳಲ್ಲಿ ಈ ರೀತಿಯ ನಾಲ್ಕು ಪ್ರಮುಖ ಪ್ಯಾರಾಮೀಟರ್ ಗಳಿರುತ್ತವೆ. ಈ ನಾಲ್ಕು ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಗ್ರೈಂಡಿಂಗ್ ನಿಂದ ನಿರ್ದೋಷವಾಗಿ ಪಡೆಯಬಹುದಾಗಿದೆ.

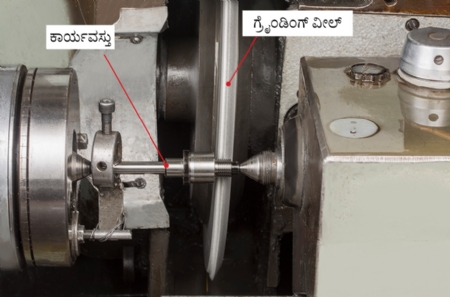

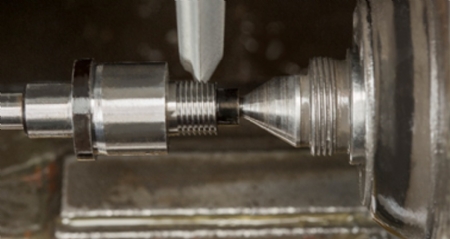

ನಾವು ಲೇಥ್ ನಲ್ಲಿ ಟೂಲ್ ಗಳಿಗೆ ಕೋನವನ್ನು ನೀಡುತ್ತವೆ ಮತ್ತು ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತೇವೆ, ಅದೇ ರೀತಿಯಲ್ಲಿ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಗೆ ಪ್ರೆಶರ್ ಎಂಗಲ್ ನೀಡಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 1 ಮತ್ತು 2). ಅಂದರೆ ಥ್ರೆಡ್ ಗಳ ಕೋನವು 55°, 60°, 40° ಇದ್ದಲ್ಲಿ ಆ ಕೋನವನ್ನು ನೀಡಲು ಡ್ರೆಸರ್ ನಿಂದ ವೀಲ್ ಗೆ ಫಾರ್ಮಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

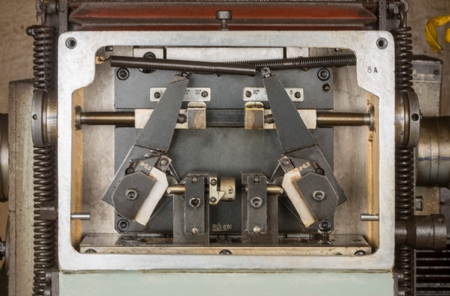

ಚಿತ್ರ ಕ್ರ. 2 : ವೀಲ್ ಗೆ ಒತ್ತಡವಿರುವ ಕೋನವನ್ನು ಸೆಟ್ ಮಾಡಲು ಮಶಿನ್ ನಲ್ಲಿರುವ ವ್ಯವಸ್ಥೆ

ಇವು ಡೈಮಂಡ್ ಡ್ರೇಸರ್ ಗಳಾಗಿರುತ್ತವೆ. ಇದರಲ್ಲಿ ಎರಡು ವಿಧಗಳಿವೆ. ಮೊದಲನೆಯದಾಗಿ ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಮತ್ತು ಎರಡನೆಯದು ಮಲ್ಟಿ ಪಾಯಿಂಟ್ ಡ್ರೆಸರ್. ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಸಾಮಾನ್ಯವಾಗಿ 1400-2800 ಆರ್.ಪಿ.ಎಮ್.ನಲ್ಲಿ ತಿರುಗುತ್ತದೆ. ಅದರ ಸರ್ಫೇಸ್ ವೇಗ 35 ರಿಂದ 45 ಮೀಟರ್/ ಸೆಕಂಡುಗಳಿರುವಾಗ ಅದು ಯಂತ್ರಭಾಗಕ್ಕೆ ತಿಕ್ಕಲ್ಪಟ್ಟು ಅದರ ಮಟೀರಿಯಲ್ ತೆಗೆಯುತ್ತದೆ. ಇದರಲ್ಲಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಉಷ್ಣತೆಯು ನಿರ್ಮಾಣವಾಗುವುದರಿಂದ ಬರ್ನಿಶಿಂಗ್ ಆಗುತ್ತದೆ. ಇದನ್ನು ತಡೆಯಲು ಕೂಲಿಂಗ್ ಆಯಿಲ್ ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಕಾರ್ಯವಸ್ತುವನ್ನು ತಂಪಾಗಿರಿಸುತ್ತದೆ ಮತ್ತು ಚಿಪ್ ನ ಎಲ್ಲ ಕಣಗಳನ್ನು ಹೊರಗೆ ತೆಗೆಯುತ್ತದೆ. ಈ ಕೆಲಸದಲ್ಲಿ ಸರ್ಕ್ಯುಲರ್ ಡೈಗೋಸ್ಕರ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಮೊದಲ ಪ್ರಕ್ರಿಯೆ ಅಂದರೆ ಇನ್ ಫೀಡ್. ಇದರಲ್ಲಿ ಎರಡು ಡೈ ತಿರುಗುತ್ತಿರುತ್ತವೆ ಮತ್ತು ಶಾಫ್ಟ್ ಅಥವಾ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಥ್ರೆಡಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಅದನ್ನು ಅವುಗಳಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ, ಆಗ ಥ್ರೆಡಿಂಗ್ ಡೈ ಅದರಲ್ಲಿ ಹೈಡ್ರಾಲಿಕ್ ಒತ್ತಡದಿಂದಾಗಿ ಒತ್ತಡ ನೀಡಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಥ್ರೆಡಿಂಗ್ ಪೂರ್ತಿಯಾಗುತ್ತದೆ. ಇನ್ನೊಂದು ಪ್ರಕ್ರಿಯೆ ಅಂದರೆ ಥ್ರೂ ಫೀಡ್ ಆಪರೇಶನ್. ಥ್ರೆಡ್ ಗಳ ಉದ್ದ ಹೆಚ್ಚು ಇರುವಾಗ ರೋಲ್ ಗೆ ಹೆಲಿಕ್ಸ್ ನೀಡಿ ಥ್ರೆಡಿಂಗ್ ಮಾಡಿದಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಹಿಂದೆ-ಮುಂದೆ ತಿರುಗುತ್ತಾ ಅದರಲ್ಲಿ ಥ್ರೆಡ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಇದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಉದ್ದಕ್ಕೆ ಯಾವುದೇ ರೀತಿಯ ಮಿತಿಗಳಿರುವುದಿಲ್ಲ. ಉದಾಹರಣೆ, ಲೀಡ್ ಸ್ಕ್ರೂ, ಪೌಂಡೇಶನ್ ಬೋಲ್ಟ್ ನಂತಹ ಉದ್ದದ ಯಂತ್ರಭಾಗಗಳು. ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ನಲ್ಲಿ ನಿಖರತೆಯ ನಿರಂತರತೆ ಸಿಗುವುದರಿಂದ ಹೆಚ್ಚಾಗಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಲು ವರ್ತುಲಾಕಾರ ಅಥವಾ ಸಮತಟ್ಟಾದ ಡೈ ಬಳಸಲಾಗುತ್ತದೆ. ಡೈಯ ಕಠಿಣೀಕರಣವನ್ನು ಮಾಡಿದ ನಂತರ ಅದರ ಕಠಿಣತೆ 60 ರಿಂದ 62 HRC ಇರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ D2 ಗ್ರೇಡ್ ನ ಮಟೀರಿಯಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಕಠಿಣ ಯಂತ್ರಭಾಗಗಳಿಗೆ ರೋಲಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಕಠಿಣವಾದ ಡೈ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರ ಹೈ ಸ್ಪೀಡ್ ಮಟೀರಿಯಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರ ಕಠಿಣತೆಯು 63-64 HRC ತನಕ ತಲುಪುತ್ತದೆ. ಸರ್ಕ್ಯುಲರ್ ಮತ್ತು ಸಮತಟ್ಟಾದ ಡೈಯ ಥ್ರೆಡ್ ಗಳ ನಿಖರತೆಗೋಸ್ಕರ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

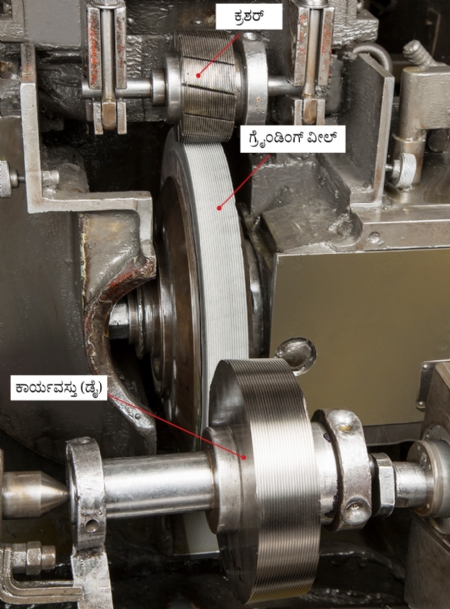

ಚಿತ್ರ ಕ್ರ. 3 : ಕ್ರಶರ್ ಮತ್ತು ಡೈ

ರೋಲಿಂಗ್ ಡೈ ತಯಾರಿಸುವ ಪ್ರಕ್ರಿಯೆ

ಇದರಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳ ಪಿಚ್ ಸರ್ಕಲ್ ಡೈಮೀಟರ್ ನ (PCD) ಪಟ್ಟಿನಲ್ಲಿ ರೋಲ್ ನ ವ್ಯಾಸವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಂತೆಯೇ ಅದರಲ್ಲಿರುವ ಸ್ಟಾರ್ಟ್ ಅದರ PCD ಯ ಡಿವಿಜಿಬಲ್ ನಲ್ಲಿರುತ್ತದೆ. ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಸಿಂಗಲ್ ವೀಲ್ ನಲ್ಲಿ ಒಂದೇ ಬಾರಿ ಒಂದೇ ಥ್ರೆಡ್ ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದ ಮೊದಲಾಗಿ ‘ಮಾಸ್ಟರ್ ಕ್ರಶರ್’ ತಯಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ವೀಲ್ ನಲ್ಲಿ ಪ್ಲಂಜ್ (ಚಿತ್ರ ಕ್ರ. 3) ಮಾಡಲಾಗುತ್ತದೆ. ಆಗ ವೀಲ್ ಕಡಿಮೆ ವೇಗದಿಂದ (ಆರ್.ಪಿ.ಎಮ್.) ತಿರುಗುತ್ತಿರುತ್ತದೆ. ಅದಕ್ಕೆ ಕ್ರಶಿಂಗ್ ಸ್ಪೀಡ್ ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಕ್ರಶರ್ ಡೈಯಲ್ಲಿ ನುಗ್ಗುತ್ತದೆ (ಪ್ಲಂಜ್ ಆಗುತ್ತಾ ಹೋಗುತ್ತದೆ) ಮತ್ತು ಕ್ರಶರ್ ನ ಪ್ರೊಫೈಲ್ ವೀಲ್ ನ ತನಕ ತಲುಪುತ್ತದೆ.

ಡೈ ವೀಲ್ ನಲ್ಲಿ ಬಿಟ್ ವಿನ್ ಸೆಂಟರ್ ಅಳವಡಿಸುವಾಗ ಡೈಗೆ ವೀಲ್ ಸ್ಪರ್ಶಿಸಲ್ಪಡುತ್ತದೆ. 50 ಮೈಕ್ರಾನ್/ ಸೀಳು ಇಷ್ಟು ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ವೀಲ್ ನಿಧಾನವಾಗಿ ಆಳದ ತನಕ ತಲುಪಿ ಡೈಯಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳನ್ನು ಫಿನಿಶ್ ಮಾಡುತ್ತದೆ. ಇದನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ವೀಲ್ ನ ಪ್ರೊಫೈಲ್ ತಿಕ್ಕಲ್ಪಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಅದಕ್ಕೆ ಮತ್ತೆ ಡ್ರೆಸಿಂಗ್ ಮಾಡಿ ಫಿನಿಶಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ.

ಸಿಂಗಲ್ ವೀಲ್

ವರ್ಮ್ ಶಾಫ್ಟ್, ಸ್ಪೆಶಲ್ ಟ್ಯಾಪ್ ತಯಾರಿಸುವಾಗ ಅವುಗಳ ಕಠಿಣೀಕರಣವನ್ನು ಮಾಡಿದ ನಂತರ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಗೆ ಒತ್ತಡದ ಕೋನವನ್ನು ನೀಡಿ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ನಿಖರತೆ, ಥ್ರೆಡ್ ಕೋನ ಮತ್ತು ಆಳ ಈ ರೀತಿಯ ಪ್ಯಾರಾಮೀಟರ್ ಗಳ ಅಳತೆ ಮಾಡಲಾಗುತ್ತದೆ. ಲೇಥ್ ನಲ್ಲಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಅದಕ್ಕೆ ಹೆಲಿಕ್ಸ್ ಕೋನ ನೀಡುವುದು ಸಾಧ್ಯವಿಲ್ಲ.

ಯಂತ್ರಭಾಗಗಳು ತಿರುಗುತ್ತಿರುವಾಗ ಪ್ರತಿಯೊಂದು ಸುತ್ತಿನಲ್ಲಿ ಒಂದು ಪಿಚ್ ಮುಂದೆ ಸರಿಯುತ್ತಿರುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ಕೋನದೊಂದಿಗೆ ಸರಿಹೊಂದಾಣಿಸಿ ವೀಲ್ ತಿರುಗಿಸಿ ಹೆಲಿಕ್ಸ್ ಕೋನ ನೀಡಬೇಕು. ಕೆಲವು ಮಶಿನ್ ಗಳಲ್ಲಿ 45 ಡಿಗ್ರಿಯ ತನಕವೂ ಹೆಲಿಕ್ಸ್ ಕೋನವನ್ನು ನೀಡಬಹುದಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ನ ನಿಖರತೆ ಮತ್ತು ಪ್ರೊಫೈಲ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಲಭಿಸಬಲ್ಲದು. ಒಂದು ಸಲ ಡೈ ಗ್ರೈಂಡ್ ಫಿನಿಶ್ ಮಾಡಿದ ನಂತರ ಅದನ್ನು ಬಳಸಿ ರೋಲಿಂಗ್ ಮಾಡಿರುವ ಯಂತ್ರಭಾಗಗಳ ಫಿನಿಶ್ ಕೂಡಾ ಮಿರರ್ ಫಿನಿಶ್ ನಂತೆಯೇ ಲಭಿಸಬಲ್ಲದು. ಹಾಗೆಯೇ ಸ್ಪಿಂಡಲ್ ನ ರನ್ಔಟ್ ಕೂಡಾ 2-3 ಮೈಕ್ರಾನ್ ನಷ್ಟು ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳಿಗೆ ಗೇಜಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಥ್ರೆಡ್ ಗ್ರೈಂಡಂಗ್ ನಲ್ಲಿ ಪೂರ್ತಿಯಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಅದರ ಆಕಾರ ಮತ್ತು ಬಿಟ್ ವಿನ್ ಸೆಂಟರ್ ನ ಸಾಮರ್ಥ್ಯವು 1.5-2 ಮೀಟರ್ ತನಕ ಇರುತ್ತದೆ. ಇದರಲ್ಲಿ 300 ಮಿ.ಮೀ. ತನಕ ವ್ಯಾಸ ಇರಬಲ್ಲದು. ಕನಿಷ್ಠ ವ್ಯಾಸ 5 ಮಿ.ಮೀ. ತನಕ ಮಾಡಬಹುದು.

ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಮಾಡಲಾಗುವ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್

ಯಾವ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಥ್ರೆಡ್ ರೋಲಿಂಗ್ ಮಾಡಲಾಗಿರುತ್ತದೆಯೋ, ಅದರ ಅಪೇಕ್ಷಿತ ನಿಖರತೆಯು ಉಚ್ಚಗುಣಮಟ್ಟದಲ್ಲಿರುತ್ತದೆಯೋ, ಇಂತಹ ಯಂತ್ರಭಾಗಗಳಿಗೆ ಥ್ರೆಡ್ ಗಳ ಗ್ರೈಂಡಿಂಗ್ (ಚಿತ್ರ ಕ್ರ. 4) ಮಾಡಲಾಗುತ್ತದೆ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ವಿಡಿಯೋ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ QR ಕೋಡ್ ಮೊಬೈಲ್ ನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ. ಉದಾಹರಣೆ, ಎಸ್.ಪಿ.ಎಮ್.ನ ಸ್ಪಿಂಡಲ್, ಇದರ ರನ್ಔಟ್ 1 ರಿಂದ 2 ಮೈಕ್ರಾನ್ ಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರಬೇಕಾಗುತ್ತದೆ. ಆ ಸ್ಪಿಂಡಲ್ ನ ನಟ್, ಲಾಕಿಂಗ್ ಬೋಲ್ಟ್ ನ ಗುಣಮಟ್ಟವನ್ನು ನಿಯಂತ್ರಿಸುವಲ್ಲಿ ಅದಕ್ಕೆ ಥ್ರೆಡ್ ಗ್ರೆಂಡಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಥ್ರೆಡ್ ಗೇಜ್ ನ ಥ್ರೆಡ್ ಗಳಿಗೂ ಗ್ರೈಂಡಿಂಗ್ ನಿಂದ್ ಫಿನಿಶ್ ಮಾಡಲಾಗುತ್ತದೆ. ಒಳ (ಇಂಟರ್ನಲ್) ಮತ್ತು ಹೊಸ (ಎಕ್ಸ್ಟರ್ನಲ್) ಈ ಎರಡೂ ವಿಧದಲ್ಲಿ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಬಳಸಲಾಗುವ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಅದಕ್ಕೆ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಡೈಮಂಡ್ ಡ್ರೆಸರ್ ನಿಂದಲೇ ಪ್ರೊಫೈಲ್ ನೀಡಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ರಫಿಂಗ್ ಗೆ 25 ಮೈಕ್ರಾನ್ ತನಕ ಮಟೀರಿಯಲ್ ತೆಗೆಯಬಹುದಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 4 : ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ

ಗೇಜ್ ನ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವಾಗ 2-3 ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ನ ನಿಖರತೆ ಡ್ರೆಸರ್ (ಆಟೊ ಅಥವಾ ಮ್ಯಾನ್ಯುವಲ್) ಬಳಸಿದ್ದರಿಂದ ತನ್ನಷ್ಟಕ್ಕೆ ಲಭಿಸುತ್ತದೆ. ಆದರೆ ಅದಕ್ಕೆ ಒಮ್ಮೆ ಡ್ರೆಸಿಂಗ್ ಮಾಡಿದ ನಂತರ ಅದರ ಕೋನವನ್ನು ಶಾಶ್ವತವಾಗಿ ಕಾಪಾಡುವುದೂ, ಒಂದು ಪ್ರಮುಖವಾದ ಕೆಲಸವಾಗಿದೆ. ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನ ಲೀಡ್ ಸ್ಕ್ರೂ ತುಂಬಾ ನಿಖರವಾದ ಗುಣಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುತ್ತಿರುವಾಗ ವೀಲ್ ಸವೆದ ನಂತರ ಅದಕ್ಕೆ ಡ್ರೆಸಿಂಗ್ ಮಾಡುವಷ್ಟೇ, ವೀಲ್ ಸವೆತದ ಕಾಂಪೆನ್ಸೆಟ್ ಮಾಡಲು ಮುಂದೆ ಬರುತ್ತದೆ. ಗೇಜ್ ನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ಅಂತಿಮ ಫಿನಿಶಿಂಗ್ ಮಾಡಲು ಅದಕ್ಕೆ ಲ್ಯಾಪಿಂಗ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಲ್ಯಾಪಿಂಗ್ ಮಾಡಿದ ನಂತರ ಪ್ರತಿಯೊಂದು ಥ್ರೆಡ್ ಗಳ ಫಾರ್ಮ್ ನ ಮತ್ತು ಮಾಪನಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಮೆಟ್ರೋಸ್ಕೋಪ್ ಬಳಸಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಪರೀಕ್ಷೆಯನ್ನು ವಿಶಿಷ್ಟ ಉಷ್ಣತೆ ಇರುವ ಕೋಣೆಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ. ಲ್ಯಾಪಿಂಗ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ ಸುಮಾರು 5-6 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಮಟಿರೀಯಲ್ ಇಡಲಾಗುತ್ತದೆ.

ಸಾಮಾನ್ಯವಾಗಿ 20 ಮಿ.ಮೀ.ನ ಆಳವೆಂದರೆ ಗ್ರೈಂಡಿಂಗ್ ವೀಲ್ ಒಳಗೆ ಹೋಗಲಾರದು ಅಥವಾ ಡ್ರೆಸಿಂಗ್ ಆಗಲಾರದು ಇಂತಹ ಯಂತ್ರಭಾಗಗಳ ಒಳ ವ್ಯಾಸದಲ್ಲಿರುವ ಥ್ರೆಡ್ ವಿಶೇಷವಾದ ಟ್ಯಾಪ್ ನಿಂದ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಅದಕ್ಕೆ ಹಾರ್ಡನಿಂಗ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಲ್ಯಾಪಿಂಗ್ ಮಾಡಿ ಅದರ ಆಕಾರದಲ್ಲಿ ನಿಖರತೆಯನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಒಳ ವ್ಯಾಸ 20 ಮಿ.ಮೀ.ಗಿಂತ ದೊಡ್ಡ ವ್ಯಾಸದ್ದು ಇದ್ದಲ್ಲಿ ಅದಕ್ಕೆ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯ. ಈ ರೀತಿಯಲ್ಲಿ ಯಾವುದೇ ಮಿತಿಗಿಂತ ಹೆಚ್ಚು ಗ್ರೈಂಡಿಂಗ್ ಹೊರಗಿನಿಂದ ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಸಾಮಾನ್ಯವಾಗಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಿಟ್

ವಿನ್ ಸೆಂಟರ್ ಗ್ರೈಂಡಿಂಗ್ ಪದ್ಧತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ.

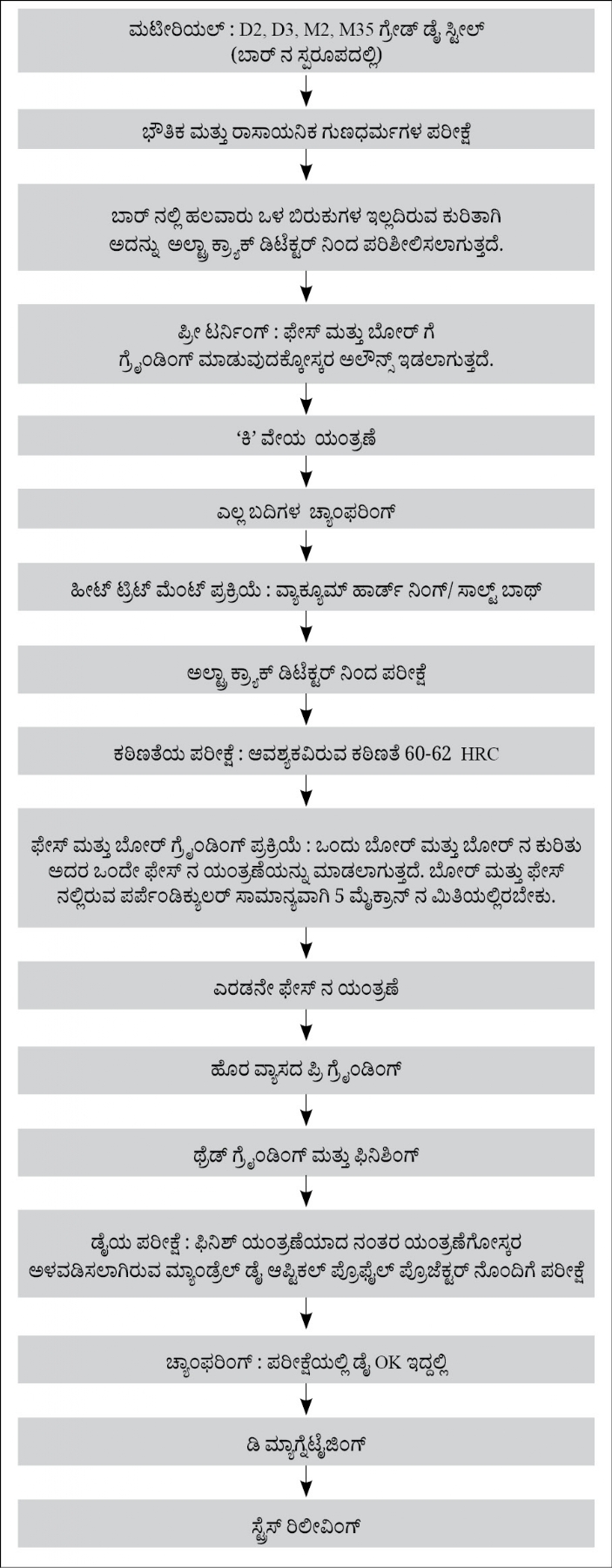

ಸರ್ಕ್ಯುಲರ್/ ಫ್ಲೇಟ್ ಥ್ರೆಡ್ ಡೈ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರವಾಹದ ಕೋಷ್ಟಕ

ಥ್ರೆಡ್ ಗಳ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಮಶಿನ್ ಗಳು ಇಂದಿಗೂ ಸ್ವಿಸ್, ರಶಿಯನ್ ಅಥವಾ ಜರ್ಮನ್ ನಿರ್ಮಿತಿಯದ್ದಾಗಿವೆ. ಕಾರಣ ಈ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಬೇಕಾಗುವ ನಿಖರತೆ ತುಂಬಾ ಉಚ್ಚಗುಣಮಟ್ಟದ್ದಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ವೀಲ್ ವಿಯರ್ ಕಾಂಪೆನ್ಸೇಶನ್. ಡ್ರೆಸಿಂಗ್ ನಲ್ಲಿ ಎಷ್ಟು ಮಟೀರಿಯಲ್ ಕಡಿಮೆಯಾಗುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಕಾಂಪೆಸ್ಸೇಶನ್ ಆಗುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದರೊಂದಿಗೆ ಟ್ಯಾಪ್ ಅಥವಾ ಗಿಯರ್ ಹಾಬ್ ನ ಥ್ರೆಡ್ ಗ್ರೇಂಡಿಂಗ್ ಮಾಡುವಾಗ ಆಟೊ ರಿಲೀಫ್ ಆಗುವುದೂ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಆ ಥ್ರೆಡ್ ಗಳನ್ನು ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿಯೇ ಮಾಡಬಹುದಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 5 : ಥ್ರೆಡ್ ಗಳಿಗೆ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಿರುವ ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳು

ಆಟೊ ರಿಲೀಫ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗದ ವಿಡಿಯೊ ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಲಾಗಿರುವ QR ಕೋಡ್ ತಮ್ಮ ಮೊಬೈಲ್ ನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ. ಅದನ್ನು ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ನಲ್ಲಿಯೇ ಮಾಡಬಹುದಾಗಿದೆ. ಎಷ್ಟು ಫ್ಲ್ಯುಟ್ ನ ರಿಲೀಫ್ ಮಾಡಬೇಕು, ಎಷ್ಟು ಮಿ.ಮೀ.ನಿಂದ ಟೂಲ್ ಹಿಂದೆ ಬರಬೇಕು ಅಥವಾ ಅದರಲ್ಲಿ ಎಷ್ಟು ಡ್ರಾಪ್ ಇರಬೇಕು, ಈ ರೀತಿಯ ಎಲ್ಲ ಸೆಂಟಿಂಗ್ ಗಳನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಮಾನವನ ನಿಪುಣತೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ. ಕಾರಣ ಉತ್ಪಾದನೆ ಮತ್ತು ಅದರ ಮ್ಯಾಟ್ರೊಸ್ಕೋಪ್ ನಂತಹ ಉಪಕರಣವನ್ನು ಬಳಸಿ ಪರೀಕ್ಷೆ, ಇವೆರಡೂ ಕೆಲಸಗಳನ್ನು ಆಪರೇಟರ್ ಮಾಡಬೇಕು.

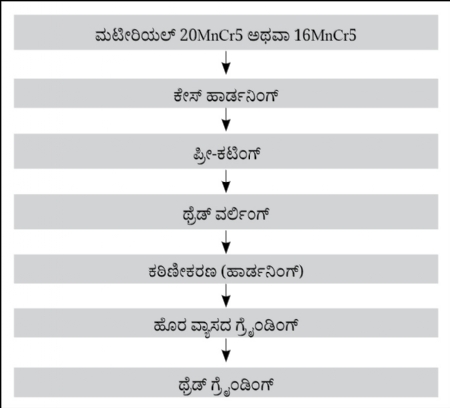

ವರ್ಮ್ ಶಾಫ್ಟ್ ನ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ

ಗಿಯರ್ ಬಾಕ್ಸ್ ಗೆ ಬೇಕಾಗುವ ವರ್ಮ್ ಶಾಫ್ಟ್ ನ ಕಠಿಣತೆ ಮತ್ತು ಫಿನಿಶ್ ಹೆಚ್ಚಿಸಿದ್ದರಿಂದ ಅದರ ಬಾಳಿಕೆಯು ಹೆಚ್ಚುತ್ತದೆ. ವರ್ಮ್ ಶಾಫ್ಟ್ ನಲ್ಲಿ ಮೊಡ್ಯುಲರ್ ಥ್ರೆಡ್ ಗಳಿರುತ್ತವೆ. 20 ಅಂಶಗಳ ಕೋನ ಇರುವ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಆ ಕೋನವನ್ನು ನಿಖರವಾಗಿ ಇರುವಂತೆ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗಿಯರ್ ಬಾಕ್ಸ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವಾಗ ಬ್ಯಾಕ್ ಲ್ಯಾಶ್ ನಿಯಂತ್ರಿಸುವುದು ಸಾಧ್ಯ. ಈ ಶಾಫ್ಟ್ ಬಿಟ್ ವಿನ್ ಸೆಂಟರ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಿದ್ದರಿಂದ ಅದರಲ್ಲಿ ರನ್ ಔಟ್ ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುವುದಿಲ್ಲ. ಇದರೊಂದಿಗೆ ಎಸ್.ಪಿ.ಎಮ್. ಅಥವಾ ಯಾವುದೇ ಮಶಿನ್ ನ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳಿಗೂ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಅದರಲ್ಲಿ ಅಳವಡಿಸಲ್ಪಡುವ ಲಾಕ್ ನಟ್ ಮತ್ತು ಚೆಕ್ ನಟ್ ನ ಥ್ರೆಡ್ ಗಳ ನಿಖರತೆಯಲ್ಲಿಯೇ ಸ್ಪಿಂಡಲ್ ರನ್ಔಟ್ ನ ನಿಖರತೆಯು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ವರ್ಮ್ ಶಾಫ್ಟ್ ನ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರವಾಹದ ಕೋಷ್ಟಕ

ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ ಈ ಮುಂದಿನ ಕೆಲಸಗಳನ್ನು ನಿಖರವಾಗಿ ಮಾಡಬಹುದಾಗಿದೆ.

1. ಗಿಯರ್ ಹಾಬ್ ನ ಯಂತ್ರಣೆ.

2. ಎಕ್ಮೆ ಅಥವಾ ಟ್ರೆಪೆಝೈಡಲ್ ಟ್ಯಾಪ್ ನ ಯಂತ್ರಣೆ

3. ಗಿಯರ್ ನಲ್ಲಿರುವ ಹಲ್ಲುಗಳಿಗೆ ಗ್ರೈಂಡಿಂಗ್

4. ನಾನ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಪಿಚ್ ಮತ್ತು ಫಾರ್ಮ್ ಇರುವ ಥ್ರೆಡ್ ನ ಗ್ರೈಂಡಿಂಗ್

ಉದಾಹರಣೆ, ಪ್ಲಾಸ್ಟಿಕ್ ನ ಬಾಟಲಿಗಳ ಮುಂಭಾಗ ಅಥವಾ ಮುಚ್ಚಳವು ತಯಾರಾಗುವ ಡೈ ಮೋಲ್ಡ್ ನಲ್ಲಿ, ಅದರ ಡೈಯಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಮಾಡಲು, ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ತಯಾರಿಸಲು ಬಳಸಲಾಗುವ ಟೂಲ್ ಗಳು (ಉದಾಹರಣೆ, ರೋಲ್, ಟ್ಯಾಪ್, ಡೈ) ಅಥವಾ ತಯಾರಾಗಿರುವ ಥ್ರೆಡ್ ಗಳ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸಲು ಥ್ರೆಡ್ ಗೇಜ್ ನಂತಹ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅವುಗಳಲ್ಲಿರುವ ಥ್ರೆಡ್ ಗಳ ನಿಖರತೆಯು ತುಂಬಾ ಉಚ್ಚ ಗುಣಮಟ್ಟದ್ದಾಗಿರುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರವೇ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಅತ್ಯಂತ ಉಪಯುಕ್ತವಾಗಿದೆ.

9850218950

ದೀಪಕ್ ಹಿವಾಳೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರು ಡೀಪ್ ಥ್ರೆಡ್ ಗ್ರೈಂಡಿಂಗ್ ಇಂಡಸ್ಟ್ರೀಜ್ ಈ ಕಂಪನಿಯ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ಅವರು ಮರೀನ್ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ಸ್ನಾತಕೋತ್ತರ ಶಿಕ್ಷಣವನ್ನು ಪಡೆದಿದ್ದಾರೆ. ಅವರಿಗೆ ಉತ್ಪಾದನೆಯ ವಲಯದಲ್ಲಿ ಸುಮಾರು 31 ವರ್ಷ ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ.

@@AUTHORINFO_V1@@