ಇಂಜಿನಿಯರಿಂಗ್ ಡ್ರಾಯಿಂಗ್ ಕುರಿತಾದ ಅಂಶಗಳು - 1

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಯಾವುದೇ ವಸ್ತುವಿನ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೊದಲಾದ ಮತ್ತು ಅಷ್ಟೇ ಮಹತ್ತರವಾದ ಘಟಕವೆಂದರೆ ಅದರ ಡಿಸೈನ್. ಡಿಸೈನ್ ಪೂರ್ತಿಗೊಳಿಸಲು ತಾಂತ್ರಿಕವಾಗಿ ಜಾಣರಾದ ಇಂಜಿನಿಯರ್ ಮತ್ತು ಇಂತಹ ನುರಿತರ ತಂಡದ ಆವಶ್ಯಕತೆಯೂ ಇರುತ್ತದೆ.

ಡಿಸೈನ್ ತಯಾರಿಸಲು ಈ ಕೆಳಗಿನ ಅಂಶಗಳನ್ನು ಪ್ರಾಮುಖ್ಯವಾಗಿ ವಿಶ್ಲೇಷಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

1. ವಸ್ತುಗಳ ಅಗತ್ಯ

2. ವಸ್ತುಗಳ ತಾಂತ್ರಿಕ ಸಾಧ್ಯತೆ (ಫಿಜಿಬಿಲಿಟಿ)

3. ವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ

4. ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಅದರನ್ನು ಮಾರಾಟ ಮಾಡುವಾಗ ಯೋಗ್ಯ ಬೆಲೆ.

5. ಅದರಿಂದ ಬಳಕೆಗಾರರಿಗೆ ಇರುವ ಸುರಕ್ಷಿತತೆ.

6. ಬಳಕೆಯಲ್ಲಿರುವ ಸುಲಭತೆ.

7. ಲಭ್ಯವಿರುವ ಮಾನವ ಸಂಪನ್ಮೂಲಗಳು ಮತ್ತು ಅವರಲ್ಲಿರುವ ತಾಂತ್ರಿಕ ಕೌಶಲ್ಯ

8. ಆಂತಾರಾಷ್ಟ್ರೀಯ – ರಾಷ್ಟ್ರೀಯ ಸ್ಟ್ಯಾಂಡರ್ಡ್ಸ್

ಹಲವಾರು ವರ್ಷಗಳ ಹಿಂದೆ ಡಿಸೈನ್ ತಯಾರಿಸಲು ಪಾರಂಪಾರಿಕವಾದ ಸಾಮಗ್ರಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಇದಕ್ಕೋಸ್ಕರ ವಿವಿಧ ಆಕಾರದ ಕಾಗದ, H-2H ಇಂತಹ ಪೆನ್ಸಿಲ್, ಡ್ರಾಫ್ಟರ್ ಮುಂತಾದವುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತಿತ್ತು. ಈ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಹೆಚ್ಚು ಸಮಯವು ತಗಲುತ್ತಿತ್ತು. ಆದರೆ ಈಗ ಹೊಸ ಹೊಸ ತಂತ್ರಜ್ಞಾನದ ಸಹಾಯದಿಂದ ಸಾಫ್ಟೇ ವೇರ್ ಬಳಸಿ ಡಿಸೈನ್ ಮಾಡಲಾಗುತ್ತದೆ. 2D ಡಿಸೈನ್ ನೊಂದಿಗೆ 3D ಡಿಸೈನ್ ಕೂಡಾ ಸಹಜಸಾಧ್ಯವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ನಿಖರತೆಯಲ್ಲಿಯೂ ಪರಿಣಾಮವು ಲಭಿಸುತ್ತಿದೆ. ಇತ್ತೀಚಿನ ಚಿಕ್ಕ ಕೆಲಸಗಳಿಂದ ಕಠಿಣ ರೀತಿಯ ಇಂಜಿನಿಯರಿಂಗ್ ಯೋಜನೆಗಳಲ್ಲಿಯೂ ಕ್ಯಾಡ್ ಬಳಸುವುದು ಗಮನಕ್ಕೆ ಬರುತ್ತಿದೆ. ಕ್ಯಾಡ್ (CAD) ಅಂದರೆ ಕಂಪ್ಯೂಟರ್ ಎಡೆಡ್ ಡಿಸೈನ್ ಅಂದರೆ ಕಂಪ್ಯೂಟರ್ ಗೆ ಆಧರಿಸಿರುವ ವಿನ್ಯಾಸದ ಪದ್ಧತಿಯಾಗಿದೆ. ಇದರಿಂದ ಉತ್ಪಾದಕರಿಗೆ ತುಂಬಾ ಕಡಿಮೆ ವೇಳೆಯಲ್ಲಿ ನಿಖರವಾದ ಡಿಸೈನ್ ತಯಾರಿಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಹಾಗೆಯೇ ಉತ್ಪಾದನೆಯ ಮುಂಚೆ ಸಿಗುವ ವರ್ಚುವಲ್ ಚಿತ್ಪಗಳಿಂದಾಗಿ ಅದರ ಪ್ರೊಟೋಟೈಪ್ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ.

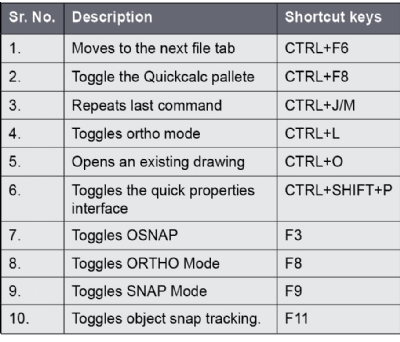

ಕೋಷ್ಟಕ ಕ್ರ. 1

ಬಹು ರಾಷ್ಟ್ರೀಯ ಕಂಪನಿಗಳಲ್ಲಿ ಡಿಸೈನ್ ಸಾಫ್ಟ್ ವೇರ್ ಗಳ ಬಳಕೆಯನ್ನು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ (ಡಿಸೈನ್ ಸಾಫ್ಟ್ ವೇರ್ ಯುಟಿಲೈಜೇಶನ್) ಮಾಡುವಲ್ಲಿ ಅನೇಕ ವರ್ಕ್ ಶಾಪ್ ಗಳಲ್ಲಿ ಸಹಭಾಗಿಯಾಗುವ ಭಾಗ್ಯವು ಲಭಿಸಿತು. ಒಂದು ಹೆವಿ ಉದ್ಯಮ ಮಾಡುವ ಕಂಪನಿಯಲ್ಲಿ ಸಾಫ್ಟ್ ವೇರ್ ಕುರಿತು ಹಲವಾರು ಮಿತಿಗಳಿರುವುದು ಗಮನಕ್ಕೆ ಬಂತು. ಅದರ ಕುರಿತಾಗಿ ಕಂಪನಿಯಲ್ಲಿ ವೈವಿಧ್ಯಪೂರ್ಣವಾದ ಪ್ರೊಜೆಕ್ಟ್ ಗಳಿದ್ದವು. ಇದಕ್ಕೋಸ್ಕರ ಪ್ರತಿಯೊಂದು ಬಾರಿ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿರುವ ಹಲವಾರು ಕಮಾಂಡ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಕಮಾಂಡ್ ಗಳು ಯಾವ ಟೂಲ್ ಬಾರ್ ನಲ್ಲಿ ಇವೆ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡುವುದು ಮತ್ತು ಅದರಂತೆಯೇ ಅದನ್ನು ಅನುಷ್ಠಾನಗೊಳಿಸುವುದು ಮಾತ್ರ ಕೆಲಸದ ಒತ್ತಡದಲ್ಲಿ ಅಸಾಧ್ಯವಾಗುತ್ತಿತ್ತು. ಇದರ ಹೊರತಾಗಿ ಸಮಯವು ವ್ಯರ್ಥವಾಗುತ್ತಿತ್ತು. ಪ್ರೊಜೆಕ್ಟ್ ಕೂಡಾ ನೀಡಿರುವ ಸಮಯದಲ್ಲಿ ಪೂರ್ತಿಗೊಳಿಸುವುದು ಅಸಾಧ್ಯವಾಗಲಾರಂಭಿಸಿತು. ಇದರಿಂದಾಗಿ ಕಂಪನಿಯು ಇದಕ್ಕೆ ಸೂಕ್ತ ಉಪಾಯವನ್ನು ಹುಡುಕುವ ವಿಚಾರವನ್ನು ಮಾಡಲಾರಂಭಿಸಿತು. ನನಗೂ ಇದರಲ್ಲಿ ತಕ್ಷಣ ಒಂದು ಸುಲಭವಾದ ಉಪಾಯವು ಗಮನಕ್ಕೆ ಬಂತು. ಅದನ್ನು ತಮಗೆ ತಿಳಿದುಕೊಳ್ಳಲು ಈ ಮುಂದೆ ನೀಡುತ್ತಿದ್ದೇನೆ.

1. ಫೈಲ್ ಮೆನ್ಯುನಲ್ಲಿ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೇಲೆ ಎಡಬದಿಯಲ್ಲಿ ಕ್ಲಿಕ್ ಮಾಡಿರಿ.

2. ಅಲ್ಲಿ ಸರ್ಚ್ ಚಿಹ್ನೆಯು ಕಾಣಬಲ್ಲದು.

3. ಇದರಲ್ಲಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಕಮಾಂಡ್ ಟೈಪ್ ಮಾಡಿರಿ.

4. ಕಮಾಂಡ್ ಕಾಣಬಲ್ಲದು ಮತ್ತು ಅದರ ಕುರಿತಾದ ಸಂಕ್ಷಿಪ್ತವಾದ ಮಾಹಿತಿಯೂ ಲಭ್ಯವಾಗಬಲ್ಲದು.

ಇದರಿಂದಾಗಿ ಕಂಪನಿಯ ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗಿ ಗೊಂದಲವು ಕಡಿಮೆಯಾಯಿತು. ಸಾಫ್ಟ್ ವೇರ್ ಹೊಸದಾಗಿ ಬಳಸಲು ಪ್ರಾರಂಭಿಸಿದ್ದರಿಂದ ಬಳಕೆಗಾರರಿಕೂ ಈ ಪರ್ಯಾಯವು ಉಪಯುಕ್ತವೆನಿಸಬಲ್ಲದು.

ಡ್ರಾಯಿಂಗ್ ಮಾಡುವಾಗ ನಾವು ಅನೇಕ ವಿಧದ ಕಮಾಂಡ್ ಗಳನ್ನು ಬಳಸುತ್ತಿರುತ್ತೇವೆ. ಪ್ರತಿಯೊಂದು ಬಾರಿ ಅದನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ಸಾಕಷ್ಟು ಸಮಯವಿರುವುದಿಲ್ಲ ಮತ್ತು ಅದು ಎಲ್ಲಿದೆ ಎಂಬುದನ್ನು ಹುಡುಕುವುದೂ ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಕ್ಯಾಡ್ ನಲ್ಲಿ ಪ್ರಚಲಿತವಿರುವ ‘ಶಾರ್ಟ್ ಕಟ್ ಕಿ’ ಯನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 1 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. ಇದರಿಂದಾಗಿ ತಮ್ಮ ದೈನಂದಿನ ಡಿಸೈನ್ ನ ಕೆಲಸವು ಸುಲಲಿತ ಮತ್ತು ಸುಲಭವಾಗಲು ಸಹಾಯವಾಗುತ್ತದೆ.

ಕಮಾಂಡ್ ಸಿಗುವುದು ಮತ್ತು ಅದನ್ನು ಬಳಸುವುದು ಇದೊಂದು ಕೆಲಸದ ಭಾಗವಾಗಿದೆ. ಆದರೆ ಹಲವಾರು ಕಡೆಗಳಲ್ಲಿ ಅಲ್ಪಸ್ವಲ್ಪ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಇದ್ದಂತೆ ಡ್ರಾಯಿಂಗ್ ತಯಾರಿಸುವ ಪರಿಸ್ಥಿತಿಯು ಉದ್ಭವಿಸುತ್ತದೆ. ಅದಕ್ಕೋಸ್ಕರ ಏನು ಮಾಡಬಹುದು ಎಂಬುದನ್ನು ನೋಡೋಣ.

ಬ್ರೆಕೆಟ್ ಅಥವಾ ಫ್ಲಂಜ್ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವ ಕಂಪನಿಗಳಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಪುನರಾವೃತ್ತಿಯಾಗುತ್ತಿರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಒಮ್ಮೊಮ್ಮೆ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿರುವ ರಂಧ್ರಗಳ ಸಂಖ್ಯೆಯು ಹೆಚ್ಚು-ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಒಮ್ಮೊಮ್ಮೆ ಸಿಲಿಂಡ್ರಿಕಲ್ ಆಕಾರದ ರಂಧ್ರಗಳಿರುತ್ತವೆ ಅಥವಾ ಇಲ್ಲದಿರುತ್ತವೆ. ಈ ರೀತಿಯ ಅನಿಶ್ಟಿತತೆಯಿಂದಾಗಿ ಮತ್ತೆ ಮೊದಲಿನಿಂದ ಡಿಸೈನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅದರ ಆವಶ್ಯಕತೆ ಇಲ್ಲದಿದ್ದಲ್ಲಿ, ‘Save copy as’ ಈ ಕಮಾಂಡ್ ಬಳಸಲಾಗುತ್ತದೆ, ಆದರೆ ಅದಕ್ಕೋಸ್ಕರ ಏನು ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ನೋಡೋಣ.

1. ಯಾವ ಡ್ರಾಯಿಂಗ್ ನ ಆಧಾರದಲ್ಲಿ ಅಲ್ಪಸ್ವಲ್ಪ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕೋ ಅದನ್ನು ಓಪನ್ ಮಾಡಿರಿ.

2. ಫೈಲ್ ಈ ಪರ್ಯಾಯವನ್ನು ಚುನಾಯಿಸಿರಿ.

3. ಇದರಲ್ಲಿ ‘Save copy as’ ಎಂಬ ಪರ್ಯಾಯವನ್ನು ಚುನಾಯಿಸಿರಿ.

4. ತಯಾರಾಗುವ ಫೈಲ್ ಗೆ ಬೇರೆ ಹೆಸರು ಮತ್ತು ಕ್ರಮಾಂಕವನ್ನು ನೀಡಲು ಮರೆಯದಿರಿ.

ಇದರಿಂದಾಗಿ ತಮಗೆ ಡ್ರಾಯಿಂಗ್ ನಲ್ಲಿ ಬೇಕಾಗಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ತಕ್ಷಣ ಮಾಡಬಲ್ಲೆವು. ಇದರಲ್ಲಿ ಒಂದೇ ವಿಷಯದ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸುವುದೂ ಆವಶ್ಯಕವಾಗಿದೆ. ಅದೆಂದರೆ ಹೆಸರು ಮತ್ತು ಕ್ರಮಾಂಕದಲ್ಲಿ ಉಂಟಾಗುವ ಬದಲಾವಣೆ. ಇದರಿಂದಾಗಿ ಮೊದಲ ಫೈಲ್ ಸುರಕ್ಷಿತವಾಗಿ ಇರಬಲ್ಲದು ಮತ್ತು ಇನ್ನೊಂದು ಫೈಲ್ ಬದಲಾಯಿಸಿ ತಯಾರಾಗಬಲ್ಲದು, ಎಂಬ ಅಂಶದೆಡೆಗೆ ಗಮನ ಹರಿಸಬೇಕು.

ಕನ್ ಸ್ಟ್ರೇಂಟ್ (ನಿರ್ಬಂಧಗಳು)

ಡಿಸೈನ್ ಮಾಡುವಾಗ ಹಲವಾರು ನಿರ್ಬಂಧ ಮತ್ತು ಮಿತಿಗಳನ್ನು ಪಾಲಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಲಿಮಿಟ್ ಎಂಬ ಕಮಾಂಡ್ ನೀಡಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಮತ್ತು ಒಟ್ಟಾರೆ ಡ್ರಾಯಿಂಗ್ ನ ಅಪೇಕ್ಷಿತ ಮಿತಿಯನ್ನು ನಾವು ನಿರ್ಧರಿಸಬಲ್ಲೆವು. ಇದರಿಂದಾಗಿ ತಾವು ಮಾಡಿರುವ ಸಂಪೂರ್ಣ ಡಿಸೈನ್ ಸೂಚಿಸಿರುವ ಮಿತಿಯಲ್ಲಿರುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಹುಡುಕುವುದು ಸುಲಭವಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಎರಡು ವಿಧದ ನಿರ್ಬಂಧಗಳಿವೆ.

1. ಮಾಪನದ ನಿರ್ಬಂಧ (ಡೈಮೆನ್ಶನಲ್ ಕಾನ್ ಸ್ಟ್ರೈಂಟ್)

ಯಾವುದೊಂದು ವಸ್ತುವಿನ ಆಕಾರವು ಅದರ ಉದ್ದ, ಅಗಲ, ಎತ್ತರ, ದಪ್ಪ ಮುಂತಾದವುಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಘಟಕಗಳನ್ನು ಒಂದು ಸಲ ನಿರ್ಧರಿಸಿದಲ್ಲಿ ಡ್ರಾಯಿಂಗ್ ಮಾಪನ ನಿರ್ಬಂಧಿಸಲಾಗಿದೆ, ಎಂದು ಹೇಳಬಲ್ಲೆವು.

2. ಜಾಮೆಟ್ರಿಕ್ ನಿರ್ಬಂಧ (ಜಿಯೋಮೆಟ್ರಿಕ್ ಕಾನ್ ಸ್ಟ್ರೈಂಟ್)

ಡ್ರಾಯಿಂಗ್ ನ ಆಕಾರದಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿರುತ್ತವೆ. ಚೌಕೋನ, ತ್ರಿಕೋನ, ಆಯತ, ವರ್ತುಲ, ರೇಖೆ, ಷಟ್ಕೋನ ಇಂತಹ ವಿಧಗಳಿರುತ್ತವೆ. ಅವುಗಳನ್ನು ಒಂದಕ್ಕೊಂದು ಜೋಡಿಸಲು ಜಾಮೆಟ್ರಿಕಲ್ ನಿರ್ಬಂಧದ ಉಪಯೋಗವಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, ಒಂದು ರೇಖೆಯು ಇನ್ನೊಂದು ರೇಖೆಗೆ ಸಮಾನಾಂತರವಾಗಿರಿಸಲು ಒಂದು ವರ್ತುಲ ಇನ್ನೊಂದು ವರ್ತುಲಕ್ಕೆ ಸಮಾನಾಂತರವಾಗಿ ಅಳವಡಿಸಲು ಇದರಲ್ಲಿರುವ ಹಲವಾರು ಮಹತ್ವದ ನಿರ್ಬಂಧಗಳನ್ನು ನೋಡೋಣ.

3. ಕೊ-ಇನ್ಸಿಡೆಂಟ್ ನಿರ್ಬಂಧ (ಕೊ-ಇನ್ಸಿಡೆಂಟ್ ಕಾಂನ್ಸ್ಟ್ರೈಂಟ್)

ಒಂದೇ ಸಮಾನವಾದ ಬಿಂದುವಿನಿಂದ ಹೊಗಬಲ್ಲ ಘಟಕಗಳನ್ನು (ಆಬ್ಜೆಕ್ಟ್) ನಿರ್ಬಂಧಿಸಲು ಕೊ-ಇನ್ಸಿಡೆಂಟ್ ನಿರ್ಬಂಧವನ್ನು ಬಳಸುತ್ತಾರೆ.

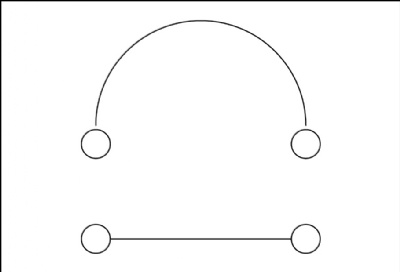

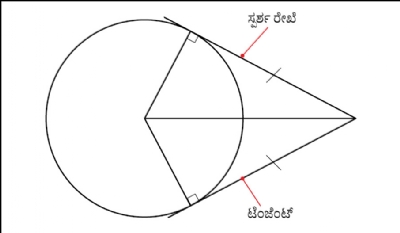

ಚಿತ್ರ ಕ್ರ. 1

ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಅರ್ಧ ವರ್ತುಲಾಕಾರದ ಕೊನೆಯ ಎರಡು ಬಿಂದುಗಳು ರೇಖೆಯ ಅಂತಿಮ ಎರಡು ಬಿಂದುಗಳಲ್ಲಿ ಸರಿಹೊಂದಾಣಿಕೆಯಾಗಲು ಕೊ-ಇನ್ಸಿಡೆಂಟ್ ಎಂಬ ನಿರ್ಬಂಧವನ್ನು ಬಳಸುತ್ತಾರೆ.

ಎ. ಕೊ-ಲಿನಿಯರ್ ನಿರ್ಬಂಧ (ಕೊ-ಲಿನಿಯರ್ ಕಾಂಸ್ಟ್ರೈಂಟ್)

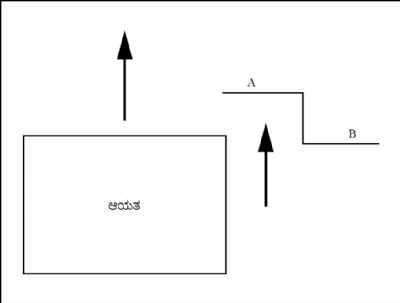

ಒಂದೇ ಸಮಾನ ರೇಖೆಯಲ್ಲಿ ಎರಡು ವಿಭಿನ್ನ ಘಟಕಗಳನ್ನು ಸರಿಹೊಂದಿಸಲು ಈ ನಿರ್ಬಂಧವನ್ನು ಬಳಸುತ್ತಾರೆ. (ಚಿತ್ರ ಕ್ರ. 2) ಉದಾಹರಣೆ, ಆಯತಾಕಾರಕ್ಕೆ ಒಂದು ವೇಳೆ ರೇಖೆಯೊಂದಿಗೆ ಸರಿಹೊಂದಿಸಬೇಕಾದಲ್ಲಿ ಆಯತದ ಮೇಲಿನ ರೇಖೆಗೆ ಅದನ್ನು ಕೊ-ಲಿನಿಯರ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 2

ಬಿ. ಸಮಾನವಾಗಿರುವ ನಿರ್ಬಂಧಗಳು (ಈಕ್ವಲ್ ಕಾಂಸ್ಟ್ರೈಂಟ್)

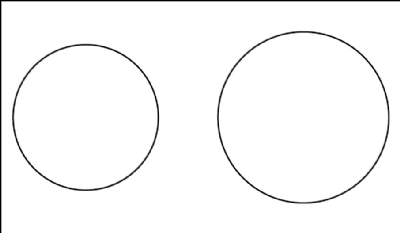

ಎರಡು ಸಮಾನ ಆಕಾರದ ಘಟಕಗಳನ್ನು ತೋರಿಸುವಲ್ಲಿ ಸಮಾನ ನಿರ್ಬಂಧಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಉದಾಹರಣೆ, ವರ್ತುಲ C ಗೆ ವರ್ತುಲ D ಯೊಂದಿಗೆ ಸಮಾನ ಆಕಾರದಿಂದಲೇ ಸರಿಹೊಂದಾಣಿಸಬೇಕಾದಲ್ಲಿ ಸಮಾನ ನಿರ್ಬಂಧವನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 3)

ಚಿತ್ರ ಕ್ರ. 3

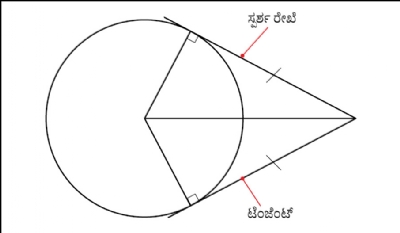

ಸಿ. ಟೆಂಜೆಂಟ್ ಕಾಂಸ್ಟ್ರೈಂಟ್ (ಸ್ಪರ್ಶ ರೇಖೆಯ ಪ್ರತಿಬಂಧ)

ವೃತ್ತದ ಸ್ಪರ್ಶ ರೇಖೆಯನ್ನು (ಚಿತ್ರ ಕ್ರ. 4) ತೋರಿಸಲು ಸ್ಪರ್ಶ ರೇಖೆಯ ನಿರ್ಬಂಧವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಡಿ. ಪರ್ಪೆಂಡಿಕ್ಯುಲರ್ ಕಾಂಸ್ಟ್ರೈಂಟ್

ಚಿತ್ರ ಕ್ರ. 4

ಒಂದು ರೇಖೆಯನ್ನು ಇನ್ನೊಂದು ರೇಖೆಯಲ್ಲಿ ಪರ್ಪೆಂಡಿಕ್ಯುಲರ್ ಆಗಿ ತೋರಿಸಲು (ಚಿತ್ರ ಕ್ರ. 5) ಪರ್ಪೆಂಡಿಕ್ಯುಲರ್ ನಿರ್ಬಂಧವನ್ನು ಬಳಸುತ್ತಾರೆ.

ಚಿತ್ರ ಕ್ರ. 5

ಈ ಎಲ್ಲ ನಿರ್ಬಂಧಗಳನ್ನು ಬಳಸಿ ನಾವು ತಮಗೆ ಬೇಕಾಗಿರುವ ಡಿಸೈನ್ ನಿಖರವಾಗಿ, ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ತಯಾರಿಸಬಲ್ಲೆವು. ಹಾಗೆಯೇ ಇದರಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನೂ ಮಾಡಬಲ್ಲೆವು. ವಿಶೇಷವಾಗಿ ಮೊದಲು ಬರೆದಿರುವ ಡ್ರಾಯಿಂಗ್ ನಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತಿರುವಾಗ ಇದರಿಂದ ಖಂಡಿತವಾಗಿಯೂ ಲಾಭವಾಗಬಲ್ಲದು.

ಡಿಸೈನ್ ನಿರ್ಧರಿಸುವಾಗ ಹಲವಾರು ಅಂಕೆ-ಸಂಖ್ಯೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಸೂತ್ರಗಳನ್ನು ಬಳಸಿ ಅನುಪಾತವನ್ನೂ ನಿರ್ಧರಿಸಬೇಕಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಪ್ಯಾರಾಮೆಟ್ರಿಕ್ ಡ್ರಾಯಿಂಗ್ ಇದು ನಾವೀನ್ಯಪೂರ್ಣ ಕಲ್ಪನೆಯು ಪ್ರಚಲಿತವಾಗುತ್ತಿದೆ. ಹಾಗೆಯೇ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಒರಟುತನ ಅಥವಾ ಅದೇ ರೀತಿಯ ಕೆಲಸವನ್ನು ಮತ್ತೆ ಮತ್ತೆ ಮಾಡುವುದನ್ನು ತಡೆಯಲು ಹಲವಾರು ಕಮಾಂಡ್ ಗಳನ್ನು ಅಥವಾ ಉಪಾಯಗಳಿವೆ. ಈ ಅಂಶಗಳನ್ನು ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ನೋಡೋಣ.

ಅಮಿತ್ ಘೋಲೆ

ಸಂಪ್ಥಾಪಕ ನಿರ್ದೇಶಕರು, ಇಮ್ಯಾಜಿಕಾ ಟೆಕ್ನೋಸಾಫ್ಟ್

ಅಮಿತ್ ಘೋಲೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ.

ಅವರು ಎಟ್ ಲಾಸ್ ಕ್ಯಾಪ್ಕೋ, ಥಿಸೆನ್ ಕ್ರುಪ್ ಇಂತಹ ಮಲ್ಟಿನ್ಯಾಶನಲ್ ಕಂಪನಿಗಳಲ್ಲಿ ಡಿಸೈನ್ ವಿಭಾಗದಲ್ಲಿ ಅನೇಕ ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ನಂತರ ಅವರು ‘ಇಮ್ಯಾಜಿಕಾ ಟೆಕ್ನೋಸಾಫ್ಟ್’ ಎಂಬ ಇಂಜಿನಿಯರಿಂಗ್ ಡಿಸೈನ್ ಸೊಲ್ಯುಶನ್ ಮತ್ತು ಕಾರ್ಪೊರೇಟ್ ತರಬೇತಿಯನ್ನು ನೀಡುವ ಕನ್ಸಲ್ಟನ್ಸಿಯನ್ನು ಸ್ಥಾಪಿಸಿದರು.

9823389389

@@AUTHORINFO_V1@@