ಸುಧಾರಿತ ಥ್ರೆಡ್ ಗೇಜ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಥ್ರೆಡ್ ಗೇಜ್ ನ ಸವೆತ ಅಥವಾ ಕಾರ್ಯವಸ್ತುವಿನ ಸಂಪೂರ್ಣ ಉದ್ದವನ್ನು ಪರಿಶೀಲಿಸಿದ್ದರಿಂದ ಯಂತ್ರಭಾಗಗಳ ಜೋಡಣೆಯಲ್ಲಿ ಮಾನವನಿಂದ ತಪ್ಪುಗಳು ಉಂಟಾಗುತ್ತದೆ. ಈ ರೀತಿಯ ಮಾನವ ನಿರ್ಮಿತ ದೋಷಗಳನ್ನು ತಡೆಯಲು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಲಭ ಮಾಡಿ ಪರೀಕ್ಷೆಯಲ್ಲಿರುವ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮಾಸ್ಟರ್ ಮೆಟ್ರಾಲಾಜಿ ಕಂಪನಿಯು ತಯಾರಿಸಿರುವ ಸುಧಾರಿತ ಥ್ರೆಡ್ ಗೇಜ್ ಕುರಿತು ವಿವರಗಳನ್ನು ವಿಸ್ತಾರವಾಗಿ ನೀಡುವ ಲೇಖನ.

ಅನೇಕ ಬೃಹತ್ ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಮಶಿನ್ ಗಳ ಜೋಡಣೆಗೋಸ್ಕರ (ಅಸೆಂಬ್ಲಿ) ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಸ್ವಯಂಚಾಲನೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅಂದರೆ ಕನ್ವೇಯರ್ ಪಟ್ಟಿಯಿಂದ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಿರುಗಿಸಲಾಗುತ್ತದೆ ಆಮೇಲೆ ಒಂದರ ನಂತರ ಇನ್ನೊಂದನ್ನು ವೇಗವಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ. ಈ ಪದ್ಧತಿಯ ಜೋಡಣೆಗೋಸ್ಕರ ತಿರುಗುತ್ತಿರುವ ಯಂತ್ರಭಾಗವನ್ನು ಅದರ ಅಪೇಕ್ಷಿತ ಜಾಗದಲ್ಲಿ ಅಳವಡಿಸಲು ಸೀಮಿತವಾದ ಕಾಲಾವಧಿಯು ಇರುತ್ತದೆ. ಇದೇ ಸಮಯದಲ್ಲಿ ಈ ಭಾಗವು ಒಂದರಲ್ಲೊಂದು ಅಳವಡಿಸಲ್ಪಡದಿದ್ದಲ್ಲಿ ಸಂಪೂರ್ಣ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ನ ಕೆಲಸವು ಸ್ತಬ್ಧವಾಗುತ್ತದೆ. ಇದರ ಪರಿಣಾಮದಿಂದಾಗಿ ಆ ದಿನದಲ್ಲಿ ಕಡಿಮೆ ಉತ್ಪಾದನೆಯಾಗಿ ತುಂಬಾ ನಷ್ಟವು ಉಂಟಾಗುತ್ತದೆ.

ಅನೇಕ ದೊಡ್ಡ ಕಾರ್ಖಾನೆಗಳ ವಿವಿಧ ರೀತಿಯ ಚಿಕ್ಕಪುಟ್ಟ ಮಾರಾಟಗಾರರಿಂದ ಮಶಿನ್ ಗಳಿಗೆ ಬೇಕಾಗುವ ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳನ್ನು ಖರೀದಿಸುತ್ತಿರುತ್ತಾರೆ. ಈ ಹಿಂದೆ ಪೂರೈಕೆಗಾರರಿಂದ ಬಂದಿರುವ ಯಂತ್ರಭಾಗಗಳ ಪರಿಶೀಲನೆಯನ್ನು ಸ್ವತಃ ಗ್ರಾಹಕರೇ ಮಾಡುತ್ತಿದ್ದರು ಮತ್ತು ಅದರಲ್ಲಿ ಹಾಳಾಗಿಸುವ ಯಂತ್ರಭಾಗಗಳು ಕಂಡುಬಂದಲ್ಲಿ ಅವುಗಳನ್ನು ಮತ್ತೆ ಪೂರೈಕೆಗಾರರೆಡೆಗೆ ಕಳುಹಿಸುತ್ತಿದ್ದರು. ಆದರೆ ಇಂದಿನ ಸ್ಪರ್ಧಾತ್ಮಕ ಯುಗದಲ್ಲಿ ಪೂರೈಕೆಗಾರರೇ ಈ ಜವಾಬ್ದಾರಿಯನ್ನು ವಹಿಸುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಪೂರೈಕೆಗಾರರಿಂದ ನಿರ್ದೋಷವಾಗಿರುವ ಯಂತ್ರಭಾಗಗಳ ಪೂರೈಕೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಅಲ್ಲದೆ ದೊಡ್ಡ ಕಂಪನಿಗಳು ಜಸ್ಟ್ ಇನ್ ಟೈಮ್ ಎಂಬ ಕಾರ್ಯಪದ್ಧತಿಯನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುತ್ತಿರುವುದರಿಂದ ಮಶಿನ್ ಗಳಿಗೆ ಬೇಕಾಗುವ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸ್ಪಲ್ಪ ಸಮಯದ ಮುಂಚೆಯೇ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ನ ಸಮೀಪಕ್ಕೆ ತರುತ್ತಾರೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ದೋಷಗಳಿರುವ ಯಂತ್ರಭಾಗಗಳಿಂದಾಗಿ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ನಿಲ್ಲುತ್ತದೆ. ಆದರೆ ಇದರಿಂದ ಉಂಟಾಗುವ ನಷ್ಟವನ್ನು ಯಂತ್ರಭಾಗಗಳ ಪೂರೈಕೆಗಾರರಿಗೆ ಹೊರಬೇಕಾಗುತ್ತದೆ. ಅದರ ಹೊಡೆತವು ಗ್ರಾಹಕರು ಮತ್ತು ಪೂರೈಕೆಗಾರರಿಬ್ಬರಿಗೂ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಆಗುತ್ತದೆ. ಮಾದರಿ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಸಂಪೂರ್ಣ ಬ್ಯಾಚ್

ಸ್ವೀಕರಿಸಲಾಗುವುದರಿಂದ ಅಥವಾ ತಿರಸ್ಕರಿಸಲಾಗುವುದರಿಂದ, ಅಲ್ಲದೇ ಅಸೆಂಬ್ಲಿ ಲೈನ್ ನಿಂತು ಹೊದಲ್ಲಿ ನಷ್ಟವನ್ನು ತುಂಬಿಸಿ ಕೊಡಬೇಕಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಯಂತ್ರಭಾಗಗಳ ಪೂರೈಕೆಗಾರರಿಗೂ ಪೂರೈಕೆಯನ್ನು ಮಾಡುವಾಗ ಎಚ್ಚರಿಕೆಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ.

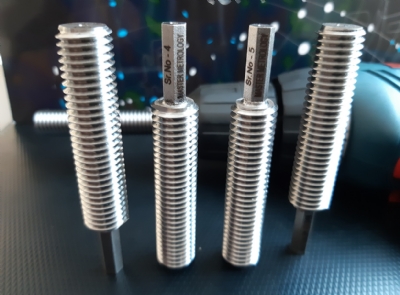

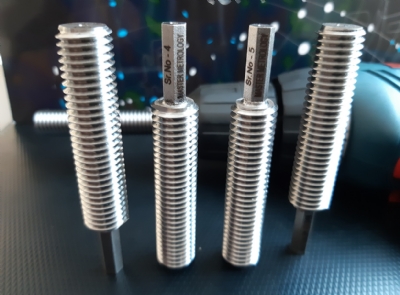

ಚಿತ್ರ ಕ್ರ. 1 : ಪವರ್ ಟೂಲ್ ಬಳಸಿ ಪರೀಕ್ಷೆ ಮಾಡಬಲ್ಲ ಗೇಜ್

ಮಶಿನ್ ನ ಜೋಡಣೆಯನ್ನು ಮಾಡುವಾಗ ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳ ಜೋಡಣೆಯು ತಂಬಾ ನಿರ್ಣಾಯಕವಾಗಿರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಗ್ರಾಹಕರು ಗುಣಮಟ್ಟದೆಡೆಗೆ ಹೆಚ್ಚು ಗಮನ ಹರಿಸುತ್ತಾರೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳನ್ನು 100 % ಪರೀಕ್ಷಿಸಿಯೇ ಪೂರೈಸುವುದು ಕಡ್ಡಾಯವಾಗಿರುತ್ತದೆ. ಈ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಕೈಗಳ ಸಹಾಯದಿಂದ ಅನೇಕ ಸಾಧನ ಸಾಮಗ್ರಿಗಳು ಮತ್ತು ಅಳತೆಯನ್ನು ಮಾಡಬಲ್ಲ ವಿವಿಧ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಥ್ರೆಡ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆಗೆ ಸೀಮಿತ ಪ್ರಮಾಣದಲ್ಲಿ ಸಾಮಗ್ರಿಗಳು ಲಭಿಯವಿರುತ್ತವೆ. ಈ ರೀತಿಯಲ್ಲಿ ಲಭ್ಯವಿರುವ ಸಾಮಗ್ರಿಗಳ ಮೂಲಕ ಥ್ರೆಡ್ ಇರುವ ಭಾಗಗಳ 100 ಶೇಕಡಾ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆಗ ಈ ಕೆಲಸ ಮಾತ್ರ ತುಂಬಾ ಕಠಿಣವಾಗುತ್ತದೆ.

ಇದಕ್ಕೆ ಮುಖ್ಯವಾಗಿ ಎರಡು ಕಾರಣಗಳಿವೆ.

1. ಕೆಲಸಗಾರರಿಗೆ ಉಂಟಾಗುವ ಆಯಾಸ.

2. ಥ್ರೆಡ್ ಗೇಜ್ ನ ಸವೆತ.

ಥ್ರೆಡ್ ಇರುವ ಭಾಗಗಳನ್ನು ಥ್ರೆಡ್ ಗೇಜ್ ನಿಂದ ಪರಿಶೀಲಿಸಿ ಪೂರೈಕೆಗಾರರು ಅದನ್ನು ಗ್ರಾಹಕರಿಗೆ ಸರಬರಾಜು ಮಾಡುತ್ತಾರೆ. ಆದರೆ ಮೇಲಿನ ಎರಡೂ ಕಾರಣಗಳಿಂದಾಗಿ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಕೊರತೆಗಳು ಉಳಿಯುತ್ತದೆ. ಪೂರೈಕೆಗಾರರ ದೃಷ್ಟಿಯಲ್ಲಿ ನಿರ್ದೋಷವಾದ ಯಂತ್ರಭಾಗಗಳು ಗ್ರಾಹಕರೆಡೆಗೆ ತಲುಪಿರುತ್ತವೆ. ಆದರೆ ಮೇಲಿನ ಕೊರತೆಗಳಿಂದಾಗಿ ಗ್ರಾಹಕರಲ್ಲಿರುವ ಭಾಗಗಳಲ್ಲಿ ಸರಿಯಾಗಿ ಅಳವಡಿಸಲ್ಪಡುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಗ್ರಾಹಕರು ಮತ್ತು ಮಾರಾಟಗಾರರು ಇವರಲ್ಲಿ ತಪ್ಪು ತಿಳುವಳಿಕೆಯು ಉಂಟಾಗುತ್ತದೆ.

ಅನೇಕ ಬಾರಿ ಗೇಜ್ ನಲ್ಲಾದ ಸವೆತ ಅಥವಾ ಥ್ರೆಡ್ ಗೇಜ್ ಹಿಂದೆ-ಮುಂದೆ ತಿರುಗಿಸಿ ಯಂತ್ರಭಾಗಗಳ ಥ್ರೆಡ್ ನ ಸಂಪೂರ್ಣ ಉದ್ದವನ್ನು ಪರಿಶೀಲಿಸದೇ ಇದರಲ್ಲಿ ಯಾವುದೇ ಕಾರಣಕ್ಕೋಸ್ಕರ ಥ್ರೆಡ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳ ಜೋಡಣೆಯಲ್ಲಿ ತಪ್ಪುಗಳಾಗುತ್ತವೆ. ಇಂದಿನ ಸ್ಪರ್ಧಾತ್ಮಕ ಯುಗದಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಬ್ಯಾಚ್ ನಲ್ಲಿ ತಿರಸ್ಕರಿಸಲ್ಪಡುವ ಯಂತ್ರಭಾಗಗಳ ಅಪೇಕ್ಷಿತ ಪ್ರಮಾಣವು ತುಂಬಾ ಕಡಿಮೆಯಾಗಿದ್ದು ಇದು ಪಿ.ಪಿ.ಎಮ್.ನಷ್ಟು ಕಡಿಮೆಯಾಗಿರುವುದರಿಂದ ಮತ್ತೆ ಅದನ್ನು ದುರಸ್ತಿ ಮಾಡಿ ಅಥವಾ ಅದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಿ ಅಭಿವೃದ್ಧಿ ಪಡಿಸುವ ಅವಕಾಶ ಇರುವುದಿಲ್ಲ.

ಕೇಸ್ ಸ್ಟಡಿ

ಮಾಸ್ಟರ್ ಮೆಟ್ರಾಲಾಜಿ ಕಂಪನಿಯಲ್ಲಿ ಥ್ರೆಡ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳ ಜೋಡಣೆಯಲ್ಲಿ ಎದುರಿಸಬೇಕಾಗಿರುವ ಅಡಚಣೆಗಳಿಗೆ ಎರಡು ಕಾರಣಗಳನ್ನು ಕಂಡುಹಿಡಿಯಲಾಯಿತು. ಈ ಎರಡೂ ಸಮಸ್ಯೆಗಳನ್ನು ನೀಗಿಸಲು ಅದರಲ್ಲಿ ಸಂಶೋಧನೆ ಮಾಡಲಾಯಿತು ಮತ್ತು ಅದರಿಂದ ಸುಧಾರಿಸಿರುವ ರಚನೆ ಇರುವ ಥ್ರೆಡ್ ಗೇಜ್ ತಯಾರಿಸಿಲಾಯಿತು. ಈ ಥ್ರೆಡ್ ಗೇಜ್ ಬಳಸಿ ಪರೀಕ್ಷೆಯ ವಿಶ್ವಾಸಾರ್ಹತೆಯು ಹೆಚ್ಚುತ್ತದೆ ಮತ್ತು ಖರ್ಚು ಕೂಡಾ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಎಂಬುದು ಸಾಬೀತಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 2 : ಹಿಂಭಾಗವು ಷಟ್ಕೋನಾಕಾರವಾಗಬಲ್ಲ ಗೇಜ್

ಸಮಸ್ಯೆ 1

ಥ್ರೆಡ್ ಇರುವ ಯಂತ್ರಭಾಗಗಳ ಥ್ರೆಡ್ ಗೇಜ್ ಬಳಸಿ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವಾಗ ಕೆಲಸಗಾರರಿಗೆ ಉಂಟಾಗುವ ಆಯಾಸದಿಂದಾಗಿ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಕುಂದುಕೊರತೆಗಳು ಗಮನಕ್ಕೆ ಬರುತ್ತವೆ. ಅನೇಕ ಬಾರಿ ಕೆಲಸಗಾರರು ಸಂಪೂರ್ಣ ಉದ್ದದ ತನಕ ಥ್ರೆಡ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದಿಲ್ಲ, ಅಲ್ಲದೇ ಈ ರೀತಿಯಲ್ಲಿ ಅರ್ಧಂಬರ್ಧ ಮಾಡಿರುವ ಪರೀಕ್ಷೆಯಿಂದಾಗಿ ಥ್ರೆಡ್ ನಲ್ಲಿ ಬರ್ ಇರುವುದರಿಂದ ಉದ್ಭವಿಸುವ ಅಡೆತಡೆಗಳು ಗಮನಕ್ಕೆ ಬರುವುದಿಲ್ಲ.

ಉಪಾಯ

ಪಾರಂಪಾರಿಕವಾದ ಥ್ರೆಡ್ ಗೇಜ್ ಗೆ ಕೈಯಿಂದ ಶಕ್ತಿಯನ್ನು ನೀಡಿ ಗಡಿಯಾರದ ಮುಳ್ಳಿನ ದಿಕ್ಕಿನಂತೆ ಮತ್ತು ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ತಿರುಗಿಸಬೇಕು. ಇದರಿಂದಾಗಿ ಸ್ಪಲ್ಪ ಸಮಯದಲ್ಲಿಯೇ ಈ ಕೆಲಸವು ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಮತ್ತು ನೀರಸವಾಗಿ ಕೆಲಸಗಾರರಿಗೆ ದಣಿವು ಉಂಟಾಗುತ್ತದೆ ಮತ್ತು ಪರೀಕ್ಷೆಯಲ್ಲಿ ತಪ್ಪುಗಳಾಗುತ್ತವೆ. ಈ ಕೊರತೆಗಳನ್ನು ನೀಗಿಸಲು ಪ್ಲಗ್ ಗೇಜ್ ನ ಹಿಂಭಾಗದಲ್ಲಿರುವ ಉರುಟಾಗಿರುವ ಭಾಗವನ್ನು ಬದಲಾಯಿಸಿ ಅದನ್ನು ಷಟ್ಕೋನಾಕಾರದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 2) ತಯಾರಿಸಿದೆವು.

ಇದರಿಂದಾಗಿ ಈ ಗೇಜನ್ನು ವಿದ್ಯುತ್ ಮೋಟರ್ ಮೂಲಕ ನಡೆಯಬಲ್ಲ ಉಪಕರಣಗಳಲ್ಲಿ (ಪವರ್ ಟೂಲ್) ಅಳವಡಿಸುವುದು ಸಹಜ ಸಾಧ್ಯವಾಯಿತು. ಪವರ್ ಟೂಲ್ ಗೇಜ್ ನಲ್ಲಿ ಅಳವಡಿಸಿದ್ದರಿಂದ (ಚಿತ್ರ ಕ್ರ. 1) ಅದು ಹಿಂದು-ಮುಂದೆ ಮತ್ತು ಎರಡೂ ದಿಕ್ಕುಗಳಲ್ಲಿ ಥ್ರೆಡ್ ನ ಸಂಪೂರ್ಣ ಉದ್ದದ ತನಕ ಒಂದರ ಹಿಂದೊಂದು ಬೇಗಬೇಗನೇ ತಿರುಗಿಸುವುದು, ಕೇವಲ ಒಂದು ಬಟನ್ ಒತ್ತಿ ಮಾಡಬಹುದಾಯಿತು. ಪರೀಕ್ಷೆಯ ವೇಗದಲ್ಲಿ ಹೆಚ್ಚಳವಾಗಿ ಅದು ಐದು ಪಟ್ಟು ಆಯಿತು ಮತ್ತು ಕೆಲಸಗಾರರಿಗೆ ಆಯಾಸವಾಗುವ ಪ್ರಮಾಣವೂ ಕಡಿಮೆಯಾಯಿತು. ಪರೀಕ್ಷೆಯ ವೇಗವು ಐದು ಪಟ್ಟು ಹೆಚ್ಚಾಗಿದ್ದರಿಂದ ಪ್ರತಿಯೊಂದು ಯಂತ್ರಭಾಗಗಳಿಗೆ ತಗಲುವ ಖರ್ಚಿನಲ್ಲಿ ಪ್ರತಿ ತಿಂಗಳಿಗೆ 3,75,000 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಯಿತು.

ಚಿತ್ರ ಕ್ರ. 3 : ಬಂಗಾರದ ಬಣ್ಣವಿರುವ TiN ನ ಲೇಪನವನ್ನು ನೀಡಿರುವ ಥ್ರೆಡ್ ಗೇಜ್

ಸಮಸ್ಯೆ 2

ಯಂತ್ರಭಾಗಗಳ ಪರೀಕ್ಷೆಯನ್ನು ಶೇಕಡಾ 100 ರಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಬೇಕಾಗಿರುವುದರಿಂದ ಥ್ರೆಡ್ ಗೇಜ್ ಶೀಘ್ರವಾಗಿ ಹಾಳಾಗುತ್ತಿತ್ತು. ಸವೆದಿರುವ ಗೇಜ್ ಹುಡುಕಲು ಅದರ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಆಗಾಗ ಮಾಡಬೇಕಾಗುತ್ತಿತ್ತು. ಯಾವುದೊಂದು ಗೇಜ್ ಸವೆದು ಹಾಳಾದಲ್ಲಿ, ಈ ರೀತಿಯ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನಲ್ಲಿ ಗಮನಕ್ಕೆ ಬಂದಲ್ಲಿ ಪ್ರಾರಂಭದ ದಿನಗಳಲ್ಲಿ ಆ ಗೇಜ್ ನಿಂದ ಮಾಡಲಾಗಿರುವ ಎಲ್ಲ ಪರೀಕ್ಷೆಗಳ ಕುರಿತು ಅನುಮಾನವನ್ನು ಪ್ರಕಟಿಸಲಾಗುತ್ತದೆ.

ಉಪಾಯ

ಥ್ರೇಡ್ ಗೇಜ್ ನ ಬಾಳಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಉಚ್ಚಮಟ್ಟದ ಟೂಲ್ ಸ್ಟೀಲ್ (ಎಚ್. ಎಸ್. ಎಸ್. M-2 ಗ್ರೇಡ್) ಬಳಸಲಾಯಿತು ಮತ್ತು ಅದರಲ್ಲಿ TiN ಗ್ರೇಡ್ ನ ಕೋಟಿಂಗ್ ಮಾಡಲಾಯಿತು. ಎಚ್.ಎಸ್.ಎಸ್. M-2 ಗ್ರೇಡ್ ಲೋಹಗಳನ್ನು ಬಳಸಿದ್ದರಿಂದ ಮತ್ತು TiN ನ ಕೋಟಿಂಗ್ ನೀಡಿದ್ದರಿಂದ ಥ್ರೆಡ್ ಗೇಜ್ ಉತ್ಪಾದನೆಯ ಖರ್ಚು ಅತ್ಯಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ವೃದ್ಧಿಸಿತು. ಆದರೆ ಸಾಮಾನ್ಯ ಥ್ರೆಡ್ ಗೇಜ್ ಗಿಂತ ಈ ಹೊಸ ಗೇಜ್ ನ ಬಾಳಿಕೆಯು 5 ರಿಂದ 6 ಪಟ್ಟು ವೃದ್ಧಿಸಿತು. ಈ ಹೊಸ ವಿಧದ ಥ್ರೆಡ್ ಗೇಜ್ ಬಳಸಿದ್ದರಿಂದ ಗ್ರಾಹಕರಿಗೆ ಈ ಮುಂದಿನ ಲಾಭಗಳಾದವು.

ಎ. ಹೊಸ ವಿಧದ ಥ್ರೆಡ್ ಗೇಜ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ನಲ್ಲಿ ಬಂಗಾರದ ಬಣ್ಣದ ಟೈಟ್ಯಾನಿಯಮ್ ನೈಟ್ರೈಟ್ ನ (TIN) ಲೇಪನ (ಚಿತ್ರ ಕ್ರ. 3) ನೀಡಲಾಗಿರುತ್ತದೆ. ಈ ಲೇಪನವು ತ್ರಿಜ್ಯದ ದಿಕ್ಕಿನಲ್ಲಿ 4 ರಿಂದ 5 ಮೈಕ್ರಾನ್ ನಷ್ಟು ಇರುತ್ತದೆ. ಥ್ರೆಡ ಗೇಜ್ ನ ಸವೆತವು ಆಗಲಾರಂಭಿಸಿತು ಮತ್ತು ಮನ್ನಿಸಲಾಗಿರುವ ಸವೆತದ ಮಿತಿಯಲ್ಲಿ ಬರಲಾರಂಭಿಸಿದಾಗ ಬಂಗಾರದ ಬಣ್ಣವು ಮಸುಕಾಗುತ್ತಾ ಥ್ರೆಡ್ ನ ಬಂಗಾರದ ಬಣ್ಣವು ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಕಾಣಲಾರಂಭಿಸಿತು. ಈ ರೀತಿಯಲ್ಲಿ ಬಣ್ಣದಲ್ಲಾದ ಬದಲಾವಣೆ ಥ್ರೆಡ್ ಗೇಜ್ ನ ಸವೆತದ ಮಿತಿಯು ಕಡಿಮೆಯಾಗಿದ್ದು ಅದನ್ನು ಕ್ಯಾಲಿಬ್ರೇಶನ್ ಗೆ ಕಳುಹಿಸುವ ಸ್ಥಿತಿಯು ಉಂಟಾಗಿದೆ, ಎಂಬ ಅಂಶವು ಗಮನಕ್ಕೆ ಬರುವ ನಿದರ್ಶನವಾಗಿರುತ್ತದೆ.

ಬಿ. ಥ್ರಡ್ ಗೇಜ್ ನಲ್ಲಾಗುವ ಸವೆತವು ಅದರ ಆಯುಷ್ಯವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಪ್ರಮುಖ ಕಾರಣವಾಗಿರುತ್ತದೆ. ಸ್ಟೀಲ್ ನೊಂದಿಗೆ ಹೋಲಿಸಿದಲ್ಲಿ ಟೈಟ್ಯಾನಿಯಮ್ ನೈಟ್ರೇಟ್ ನ ಲೇಪನದಿಂದಾಗಿ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಘರ್ಷಣೆಯ ಫ್ರಿಕ್ಷನ್ ಕೊಇಫಿಶಿಯಂಟ್ 0.6 ರಷ್ಟು ಅತ್ಯಲ್ಪವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗೇಜ್ ಸಹಜವಾಗಿಯೇ ಒಳಸೇರುತ್ತದೆ ಮತ್ತು ಸರ್ಫೇಸ್ ಡ್ರೈ ಇಟ್ಟಲ್ಲಿ ಸವೆತವೂ ನಿಧಾನವಾಗಿ ಆಗುತ್ತದೆ.

ಸಿ. 600° ಉಷ್ಣಾಂಶದ ತನಕ ಟೈಟ್ಯಾನಿಯಲ್ ನೈಟ್ರೈಟ್ ನ ಲೇಪನವು ಕಾಪಾಡಲ್ಪಟ್ಟು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳ ಉಷ್ಣಾಂಶವು ಆಳದ ಸಾಮಾನ್ಯ ಉಷ್ಣಾಂಶಕ್ಕಿಂತ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಹೊರ ವಿಧದ ಥ್ರೆಡ್ ಗೇಜ್ ನ ಪರೀಕ್ಷೆಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ.

ಈ ರೀತಿಯಲ್ಲಿ ಸುಧಾರಿತ ರಚನೆಯ ಗೇಜ್ 900 ರೂಪಾಯಿಗಳಿಗೆ ಸಿಗುವ ಸಾಮಾನ್ಯ ಗೇಜ್ ಗಿಂತ 4 ಪಟ್ಟು ಹೆಟ್ಟು ಕಾಲ ಬಾಳಿಕೆ ಬಂದು ಪ್ರತಿ ಗೇಜ್ 2700 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಅದರಂತೆಯೇ TiN ನ ಸ್ತರವನ್ನು ನೀಡಿ ಕ್ಯಾಲಿಬ್ರೇಶನ್ ನ ಕನಿಷ್ಠ ಮೂರು ಸುತ್ತುಗಳು ಕಡಿಮೆಯಾದರೂ ಕೂಡಾ ಪ್ರತಿಯೊಂದು ಸುತ್ತಿನ ಪ್ರತಿಯೊಂದು ಗೇಜ್ ನಲ್ಲಿ 900 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿಯಾತವಾಗುತ್ತದೆ ಮತ್ತು ಮಶಿನ್ ನ ಜೋಡಣೆಯಲ್ಲಿ ಆಗುವ ವಿಳಂಬವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. TiN ನ ಸ್ತರದಿಂದಾಗಿ ಪ್ರತಿ ಗೇಜ್ ಒಟ್ಟು 4500 ರೂಪಾಯಿಗಳಷ್ಟು ಉಳಿತಾಯವಾಗುತ್ತದೆ.

ಶಶಿಕಾಂತ ಹಾಂಡೆ ಇವರು ಪುಣೆ ವಿಶ್ವವಿದ್ಯಾಲಯದಿಂದ ಪ್ರಾಡಕ್ಷನ್ ಇಂಜಿನಿಯರಿಂಗ್ ಪದವಿಧರರಾಗಿದ್ದಾರೆ. ಮಾರ್ಕೆಟಿಂಗ್ ನಲ್ಲಿ ಎಮ್.ಬಿ.ಎ. ಉನ್ನತ ಪದವಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ. ಅವರು ಅಲ್ಫಾ ಲೇವಲ್ ಇಂಡಿಯಾ ಲಿ. ಮತ್ತು ಸೆಂಡ್ ವಿಕ್ ಏಶಿಯಾ ಇಂತಹ ಆಂತಾರಾಷ್ಟ್ರೀಯ ಕಂಪನಿಗಳನ್ನು ಅನೇಕ ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಸೇವೆಯನ್ನು ಸಲ್ಲಿಸಿದ್ದಾರೆ.

09359104060

09359104060

@@AUTHORINFO_V1@@