ಥ್ರೆಡ್ಸ್ : ಮಾಹಿತಿ ಮತ್ತು ಉತ್ಪಾದನೆಯ ತಂತ್ರ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರಿಂಗ್ ನಲ್ಲಿ ಮಹತ್ತರವಾದ ಪಾತ್ರವನ್ನು ವಹಿಸುವ ಕಚ್ಚುಗಳ (ಥ್ರೆಡ್) ಕುರಿತಾದ ಭೌತಿಕ ಆಕಾರ ಮತ್ತು ಅದರ ನಿರ್ಮಿತಿಯ ತಂತ್ರಗಳ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ. ಪ್ರಾರಂಭದಲ್ಲಿ ಥ್ರೆಡ್ ಗಳು ಅಂದರೆ ಏನು ಎಂಬುದರ ಕುರಿತಾದ ಹಿನ್ನೆಲೆಯನ್ನು ಅರಿತುಕೊಳ್ಳೋಣ.

1.0 ಕಚ್ಚುಗಳ ಮೂಲಭೂತ ಮಾಹಿತಿ

ಕಚ್ಚುಗಳೆಂದರೆ ಸಿಲಿಂಡ್ರಿಕಲ್ ಅಥವಾ ಕೋನಿಕಲ್ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಯಾರಾಗಿರುವ ಹೆಲಿಕಲ್ ಥ್ರೆಡ್ ಗಳಾಗಿವೆ. ಈ ಥ್ರೆಡ್ ನ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್ ವಿಶಿಷ್ಟ ಆಕಾರದಲ್ಲಿರುತ್ತದೆ.

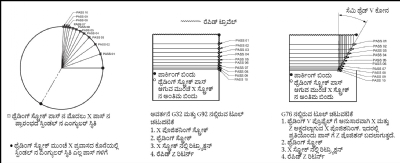

ಇದರ ತುಲನೆಯನ್ನು ವಿಶಿಷ್ಟ ಆಕಾರದ ಸ್ಟೆಪ್ ಗಳಿರುವ ಉರುಟಾದ ಮೆಟ್ಟಲುಗಳೊಂದಿಗೆ ಮಾಡಲಾಗುತ್ತದೆ. ಸಿಲಿಂಡ್ರಿಕಲ್ ಸರ್ಫೇಸ್ ಒಳಭಾಗದಲ್ಲಿ ಇದೆಯೇ ಅಥವಾ ಹೊರ ಭಾಗದಲ್ಲಿ ಇದೆಯೇ ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಹೊರ ಅಥವಾ ಒಳ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ. ಕಚ್ಚುಗಳನ್ನು ಬಲ ಕೈ ಅಥವಾ ಎಡ ಕೈಯಿಂದ ತಿರುಗಿಸುವಂತಹದ್ದಿರುತ್ತವೆ. ನಾವು ಸಿಲಿಂಡ್ರಿಕಲ್ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ನಮ್ಮ ನಾಲ್ಕು ಬೆರಳುಗಳನ್ನು ಪರಿಧಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಹಿಡಿಯುತ್ತೇವೆ. ಆಗ ಹೆಬ್ಬೆರಳು ಕಚ್ಚಿನಲ್ಲಾಗುವ ಪ್ರಗತಿಯ ದಿಕ್ಕನ್ನು ತೋರಿಸುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಬಲ ಮತ್ತು ಎಡ ಕೈಯಿಂದ ಹಿಡಿಯಲಾಗುವ ಕಚ್ಚುಗಳನ್ನು ತೋರಿಸಲಾಗಿದೆ.

ಚಿತ್ರ ಕ್ರ. 1

ಯಾವುದೇ ಕಚ್ಚುಗಳು ಒಂದೇ ರೀತಿಯ ಆಕಾರದಲ್ಲಿರುತ್ತವೆ. ಆದರೆ ವಿರುದ್ಧ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಕಚ್ಚುಗಳಲ್ಲಿ ಸರಿಯಾಗಿ ಅಳವಡಿಸಲ್ಪಡುತ್ತವೆ. ಅಂದರೆ ಯಾವುದೇ ಹೊರ ಕಚ್ಚುಗಳು ಅದರೊಂದಿಗೆ ಸಮಾನವಾದ ಅಳತೆ ಇರುವ, ಆಕಾರ ಮತ್ತು ಕೈಗಳಿರುವ ಒಳ ಕಚ್ಚುಗಳಲ್ಲಿ ಸರಿಯಾಗಿ ಅಳವಡಿಸಲ್ಪಡುತ್ತವೆ ಮತ್ತು ಅವುಗಳ ಒಂದು ಜೋಡಿಯು ತಯಾರಾಗುತ್ತದೆ.

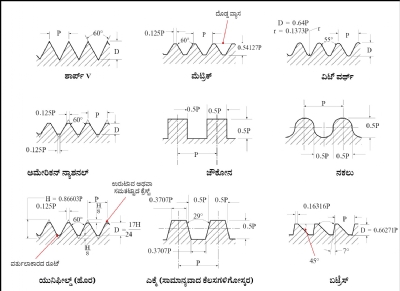

ಚಿತ್ರ ಕ್ರ. 2 : ಅನೇಕ ವಿಧದ ಥ್ರೆಡ್ ಗಳು

ಕಚ್ಚುಗಳ ಕ್ರಾಸ್ ಕಟ್ ನ ಆಕಾರವು ಅನೇಕ ಮಾನದಂಡಗಳಲ್ಲಿ ಬರೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅನೇಕ ವಿಧದ ಕಚ್ಚುಗಳು ತಯಾರಾಗುತ್ತವೆ. ಉದಾಹರಣೆ, ಮೆಟ್ರಿಕ್ ಕಚ್ಚುಗಳು, UN ಕಚ್ಚುಗಳು, BSP ಕಚ್ಚುಗಳು, NPT ಕಚ್ಚುಗಳು, BSPT ಕಚ್ಚುಗಳು, ಡುಪ್ಲಿಕೇಟ್ ಕಚ್ಚುಗಳು, ಟ್ರೆಪೆಜೈಡಲ್ ಕಚ್ಚುಗಳು, ಬಟ್ರೆಸ್ ಕಚ್ಚುಗಳು, ACME ಕಚ್ಚುಗಳು, ಸ್ಕ್ವೇರ್ ಕಚ್ಚುಗಳು ಮುಂತಾದವುಗಳು. ಕಚ್ಚುಗಳ ಅನೇಕ ವಿಧಗಳನ್ನು (ಫಾರ್ಮ್) ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

1.1 ಕಚ್ಚುಗಳ ಬಳಕೆ

ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮತ್ತು ಪವರ್ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಈ ಎರಡು ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಕಚ್ಚುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

1.1.1 ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಕಚ್ಚುಗಳು

ಪರಸ್ಪರ ಅಳವಡಿಸಲ್ಪಡುವ ಕಚ್ಚುಗಳಲ್ಲಿ ಅಕ್ಷೀಯ ಭಾರವು ಉಂಟಾಗುವಾಗ ಪರಸ್ಪರ ಸಂಪರ್ಕದಲ್ಲಿ ಬಂದಿರುವ ಕಚ್ಚುಗಳ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಘರ್ಷಣೆಯು ಉದ್ಭವಿಸುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿರುವ ರಿಲೆಟಿವ್ ಮೋಶನ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಆ ಭಾಗಗಳು ಒಂದಕ್ಕೊಂದು ಹಿಡಿಯಲ್ಪಡುತ್ತವೆ. ಕಚ್ಚುಗಳ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಅಕ್ಷೀಯ ಫೋರ್ಸ್ ತಯಾರಿಸಲು ಸ್ಪ್ರಿಂಗ್ ವಾಶರ್ ಬಳಸುವುದು ಪರಿಣಾಮಕಾರಿಯಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಮೆಟ್ರಿಕ್, UN, BSP, BSPT, NPT ಮುಂತಾದ ಕಚ್ಚುಗಳನ್ನು ಕೆಲಸಕ್ಕೆ ಬಳಸಲಾಗುತ್ತದೆ.

1.1.2 ಎನರ್ಜಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಮಾಡಲು ಕಚ್ಚುಗಳ ಬಳಕೆ

ಕಚ್ಚುಗಳನ್ನು ಬಳಸಿ ತುಂಬಾ ದೂರಕ್ಕೆ ಎನರ್ಜಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಮಾಡಬಹುದಾಗಿದೆ. ಇಲ್ಲಿ ಕಚ್ಚುಗಳನ್ನು ಹಿಡಿಯುವುದರ ವಿರುದ್ಧವಾದ ಉದ್ದೇಶವಾಗಿದೆ. ಇಲ್ಲಿ ಸಂಬಂಧಪಟ್ಟ ವೇಗವು ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಎನರ್ಜಿಯ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಕಚ್ಚುಗಳ ಕ್ರಾಸ್ ಕಟ್ ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಕ್ವೇರ್, ಟ್ರೆಪೆಜೈಡಲ್, ACME, ಬಟ್ರೆಸ್ ಈ ವಿಧಗಳಿರುತ್ತವೆ. ಕಚ್ಚುಗಳ ಜೋಡಿಯಲ್ಲಿ ಒಟ್ಟು ಸಂಬಂಧಪಟ್ಟ ವೇಗವು ಹೆಲಿಕಲ್ ರೀತಿಯಲ್ಲಿರುತ್ತದೆ. ಇದು ವೃತ್ತಾಕಾರವಾಗಿ ತಿರುಗುತ್ತಾ ಮುಂದೆ ಸರಿಯುವ ವೇಗವಾಗಿರುತ್ತದೆ. ಅಂದರೆ ರೋಟರಿ +ಅಕ್ಷೀಯ. ಈ ರೀತಿಯಲ್ಲಿ ಒಂದು ವೇಳೆ ಯಾವುದೇ ಸ್ಕ್ರೂ (ಹೊರ ಕಚ್ಚುಗಳಿರುವ ಭಾಗ) ತಿರುಗಿಸಿದಲ್ಲಿ ನಟ್ ನಲ್ಲಿ (ಒಳ ಕಚ್ಚುಗಳಿರುವ ಭಾಗ) ಅಕ್ಷೀಯ ಸ್ಥಳಾಂತರವು ಸಿಗುತ್ತವೆ ಅಥವಾ ಅದರ ವಿರುದ್ಧವಾಗಿ ಲಭಿಸುತ್ತದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಎಲ್ಲ ಮಶಿನ್ ಟೂಲ್ ಮತ್ತು ಯಾಂತ್ರಿಕ ಪ್ರೆಸ್ ನಲ್ಲಿ ಮೋಟರ್ ನಿಂದ್ ಲಭಿಸಬಲ್ಲ ಎನರ್ಜಿ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಮಾಡಲು ಕಚ್ಚುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ ಶಾಫ್ಟ್ ನ ರೋಟರಿಯ ಚಟುವಟಿಕೆಯನ್ನು ರೂಪಾಂತರಿಸಿ ಸ್ಲೈಡ್, ಡೈ ಮುಂತಾದ ಭಾಗಗಳಿಗೆ ರೇಖೀಯ ಚಟುವಟಿಕೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

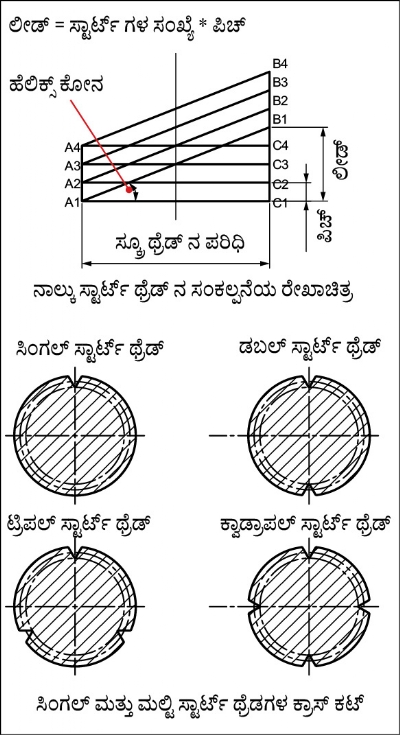

1.2 ಬಳಸಲಾಗಿರುವ ಸ್ಟಾರ್ಟ್ ನ ಸಂಖ್ಯೆ

ಕಚ್ಚುಗಳನ್ನು ಯಾವ ಉದ್ದೇಶದಿಂದ ಬಳಸಲಾಗಿದೆಯೋ, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಕಚ್ಚುಗಳು ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಅಥವಾ ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಇರಬಲ್ಲವು. ಎನರ್ಜಿಯ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಕಚ್ಚಗಳನ್ನು (ಚಿತ್ರ ಕ್ರ. 3) ಬಳಸಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 3 : ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳ ಸ್ಪಷ್ಟೀಕರಣವನ್ನು ನೀಡುವ ಚಿತ್ರ

ಇದರಲ್ಲಿ A1-B1 ಹೆಲಿಕಲ್ ಕಚ್ಚುಗಳ ಪ್ರತಿನಿಧಿತ್ವವನ್ನು ಮಾಡುತ್ತದೆ. ಇದನ್ನೇ ನಾವು ಕಚ್ಚುಗಳೆಂದು ಹೇಳುತ್ತೇವೆ. A1-C1 ಇದು ಅನ್ ವೌಂಡ್ (ಸುರುಳಿ ಮಾಡದಿರುವ) ಪರಿಧಿಯ ಪ್ರತಿನಿಧಿತ್ವವನ್ನು ಮಾಡುತ್ತದೆ ಮತ್ತು C1-B1 ಇದು ಸ್ಕ್ರೂನ ಒಂದೇ ಸುತ್ತುವಿಕೆಯಲ್ಲಿ (ರೆವೊಲ್ಯುಶನ್) ಪ್ರವಾಸ ಮಾಡಿರುವ ಅಕ್ಷೀಯ ದೂರವಾಗಿರುತ್ತದೆ. ಕಚ್ಚುಗಳಲ್ಲಾಗುವಂತೆಯೇ ನಾವು A1- B1-C1 ಈ ತ್ರಿಕೋನದ ಒಂದು ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಸುತ್ತುಮುತ್ತ ಸುತ್ತಿದಲ್ಲಿ, A1-C1 ಇದರ ಉದ್ದವು ಆ ಸಿಲಿಂಡ್ರಿಕಲ್ ನ ಪರಿಧಿಯಷ್ಟು ಇರಬಲ್ಲದು ಮತ್ತು ಬಿಂದು C1 ಬಿಂದು A1 ನಲ್ಲಿ ಬರಬಲ್ಲದು.

ಇಂತಹ ಸ್ಕ್ರೂ (ಅಥವಾ ನಟ್) ಒಂದೇ ಸುತ್ತಿನಲ್ಲಿ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಆಗ ಆ ನಟ್ (ಅಥವಾ ಸ್ಕ್ರೂ) C1-B1 ನಷ್ಟು ದೂರ ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಇದನ್ನು ಕಚ್ಚುಗಳ ನಡೆ (ಲೀಡ್ ಆಫ್ ಥ್ರೆಡ್) ಎಂಬುದಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. ನಮಗೆ ಎಲ್ಲಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಫೀಡ್ ಬೇಕಾಗುತ್ತದೆಯೋ ಅಲ್ಲಿ ಒಂದೇ ಸುತ್ತಿನಲ್ಲಿ ಕಚ್ಚುಗಳ ಸಂದಿನಿಂದ ಹೆಚ್ಚು ಅಕ್ಷೀಯ ದೂರವನ್ನು ದಾಟಬೇಕು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕಚ್ಚುಗಳ ಸಂದುಗಳ ಅಗಲ, ಫೀಡ್ ನ ದೂರದಲ್ಲಿ ‘ನೊ ಮಟೀರಿಯಲ್ ರಿಮೂವಲ್ ಲೆಂಗ್ಥ್’ ಇದರ ಹೋಲಿಕೆಯಲ್ಲಿ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 3) ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮೊದಲನೆಯ ಸಂದುಗಳನ್ನು ಸ್ಪರ್ಶಿಸದೇ ಒಂದು ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಸಮಾನಾಂತರ ಸಂದುಗಳನ್ನು ಜೋಡಿಸಬಹುದು. ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ಇದನ್ನು A2-B2-C2, A3-B3-C3, A4-B4-C4 ಎಂಬುದಾಗಿ ತೋರಿಸಲಾಗಿದೆ. ಈ ಸಮಾನಾಂತರ ಸಂದುಗಳು, ಸ್ಕ್ರೂ ಮತ್ತು ನಟ್ ಇವುಗಳಲ್ಲಿರುವ ಸಂಪರ್ಕದ ಕ್ಷೇತ್ರವನ್ನು ವೃದ್ಧಿಸುತ್ತವೆ. ಅಕ್ಷೀಯ ಒತ್ತಡವು ಸಮಾನವಾಗಿದ್ದು ಸಂಪರ್ಕ ಕ್ಷೇತ್ರವು ಹೆಚ್ಚಿದ್ದರಿಂದ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಸಾಮಾನ್ಯವಾದ ಒತ್ತಡವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದೇ ರೀತಿಯಲ್ಲಿ ಎನರ್ಜಿಯ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ನಲ್ಲಿ ಉಂಟಾಗುವ ಘರ್ಷಣೆಯ ಪ್ರತಿಕಾರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಸಂಪರ್ಕದ ಕಡಿಮೆ ಒತ್ತಡದಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಸವೆತವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದೇ ಕಾರಣದಿಂದಾಗಿ ಎನರ್ಜಿಯ ಟ್ರಾನ್ಸ್ ಮಿಶನ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉಸ್ತುವಾರಿ ಮಾಡುವಾಗ ಅವುಗಳಿಗೆ ಉಚ್ಚಮಟ್ಟದ ಲುಬ್ರಿಕೇಶನ್ ಮಾಡುವುದೂ ಅಷ್ಟೇ ಅಗತ್ಯದ್ದಾಗಿದೆ. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಅಕ್ಷಗಳ ಚಟುವಟಿಕೆಗಳಿಗೆ ಬಳಸಲಾಗುವ ಬಾಲ್ ಸ್ಕ್ರೂಗೆ ಕೂಡಾ ಲುಬ್ರಿಕೇಶನ್ ಆವಶ್ಯಕವಾಗಿದೆ.

ಅಕ್ಷದಲ್ಲಿ ನೆಟ್ಟಗಿರುವ ಕ್ರಾಸ್ ಕಟ್ ಕುರಿತಾದ ವಿಚಾರ ಮಾಡಿದಲ್ಲಿ ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಮತ್ತು ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಕಚ್ಚುಗಳು ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಇರಬಲ್ಲವು. ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ಸ್ ಗಳು ಒಂದು ಕ್ರಾಸ್ ಕಟ್ ನ ಪರಿಧಿಯಲ್ಲಿ ಸಮಾನವಾದ ದೂರದಲ್ಲಿ ಇಟ್ಟಿರುವ ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಕಚ್ಚುಗಳಂತೆ ಕಾಣಬಲ್ಲವು.

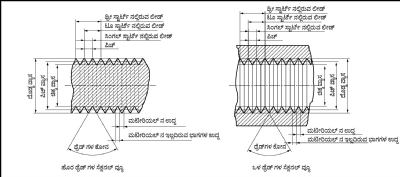

ಚಿತ್ರ ಕ್ರ. 4 : ಥ್ರೆಡ್ ಗಳ ವ್ಯಾಖ್ಯೆಯನ್ನು ತೋರಿಸುವ ಚಿತ್ರ

1.3 ಕಚ್ಚುಗಳಿಗೆ (ಥ್ರೆಡ್) ಬಳಸಲಾಗಿರುವ ವ್ಯಾಖ್ಯೆ (ಚಿತ್ರ ಕ್ರ. 4)

ದೊಡ್ಡ ವ್ಯಾಸ : ದೊಡ್ಡ (ಮೇಜರ್) ವ್ಯಾಸವು ಕಚ್ಚುಗಳ ಕ್ರಾಸ್ ಕಟ್ ನಲ್ಲಿ ಕಾಣಬಲ್ಲ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೇಜರ್ ವ್ಯಾಸವಾಗಿದೆ.

ಚಿಕ್ಕ ವ್ಯಾಸ : ಚಿಕ್ಕ (ಮೈನರ್) ವ್ಯಾಸವು ಕಚ್ಚುಗಳ ಕ್ರಾಸ್ ಕಟ್ ನಲ್ಲಿ ಕಾಣಬಲ್ಲ ಅತಿ ಚಿಕ್ಕದಾದ ವ್ಯಾಸವಾಗಿದೆ.

ಯಾವ ವ್ಯಾಸದಲ್ಲಿ ‘ಮಟೀರಿಯಲ್ ನ ಉದ್ದ’ ಮತ್ತು ‘ನೊ ಮಟೀರಿಯಲ್ ಉದ್ದ’ ಇವೆರಡೂ ಉದ್ದಗಳು ಸರಿಸಮಾನವಾಗಿರುತ್ತವೆ. ಅದಕ್ಕೆ ಪಿಚ್ ವ್ಯಾಸ ಎಂದೂ ಹೇಳುತ್ತಾರೆ. ಕಚ್ಚುಗಳ ಎರಡು ತುದಿಗಳಲ್ಲಿರುವ ದೂರವನ್ನು ಪಿಚ್ ಎಂಬುದಾಗಿ ಹೇಳುತ್ತಾರೆ. ಚಿತ್ರ ಕ್ರ. 4 ನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಗಮನಿಸಿದಲ್ಲಿ ಕಚ್ಚುಗಳ ಫಾರ್ಮ್ ನಲ್ಲಿರುವ ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಬರುವ ಯಾವುದೇ ಎರಡು ಒಂದೇ ರೀತಿಯ ಬಿಂದುಗಳು ಪರಸ್ಪರ ಒಂದು ಪಿಚ್ ದೂರದಲ್ಲಿರುತ್ತವೆ. ಕಚ್ಚುಗಳ ಒಂದು ಸುತ್ತಿನಲ್ಲಿ ಕತ್ತರಿಸಲ್ಪಡುವ ಅಕ್ಷೀಯ ದೂರಕ್ಕೆ ಕಚ್ಚುಗಳ ಲೀಡ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ.

ಲೀಡ್ = ಪಿಚ್ X ಸ್ಟಾರ್ಟ್ ನ ಸಂಖ್ಯೆ. ಈ ರೀತಿಯಲ್ಲಿ ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ, ಪಿಚ್ ಮತ್ತು ಲೀಡ್ ನ ಮೌಲ್ಯವು ಸಮಾನವಾಗಿರುತ್ತದೆ. ಎರಡು ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಎರಡು ಪಿಚ್ ನಷ್ಟು ಲೀಡ್ ಇರುತ್ತದೆ. ಮೂರು ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಮೂರು ಪಿಚ್ ಗಳಷ್ಟು ಲೀಡ್ ಪ್ರಮಾಣವು ಇರುತ್ತದೆ.

1.4 ಟೇಪರ್ ಥ್ರೆಡ್

ಒಂದು ಸೀಲ್ಡ್ ಥ್ರೆಡ್ ಜಾಯಿಂಟ್ ಮಾಡುವ ಆವಶ್ಯಕತೆ ಇರುವಾಗ ಶಂಕುವಿನ ಕೋನದಲ್ಲಿರುವ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. BSPT ಮತ್ತು NPT ಇವೆರಡೂ ಹೆಚ್ಚು ಜನಪ್ರಿಯವಾದ ಟೇಪರ್ ಥ್ರೆಡ್ ಗಳಾಗಿವೆ. ಈ ಎರಡೂ ಥ್ರೆಡ್ ಗಳ ವ್ಯಾಸದಲ್ಲಿ 16 ಮಿ.ಮೀ. ನಲ್ಲಿ 1 ಮಿ.ಮೀ. ಈ ರೀತಿಯ ಟೇಪರ್ ಇರಬೇಕು. ಅಂದರೆ ಪ್ರತಿಯೊಂದು 16 ಮಿ.ಮೀ. ಎಕ್ಸಿಸ್ ದೂರಕ್ಕೋಸ್ಕರ, ಎಲ್ಲ ರೀತಿಯ ಥ್ರೆಡ್ ಗಳ ವ್ಯಾಸ (ಮೇಜರ್, ಪಿಚ್, ಮೈನರ್) 1 ಮಿ.ಮೀ.ನಷ್ಟು ಹೆಚ್ಚಾಗುತ್ತವೆ ಮತ್ತು 1 ಮಿ.ಮೀ.ನಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತವೆ.

BSPT ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ವಿಟ್ ವರ್ಥ್ ಥ್ರೆಡ್ ಗಳ ಫಾರ್ಮ್ ಇರುತ್ತದೆ. (ಇದರಲ್ಲಿ BSP ಥ್ರೆಡ್ ಗಳಂತೆಯೇ, ಥ್ರೆಡ್ ಗಳ ಕೋನವು 55° ಇರುತ್ತದೆ). ಆದರೆ NPT ಥ್ರೆಡ್ ಗಳಲ್ಲಿ UN ಥ್ರೆಡ್ ಗಳ ಫಾರ್ಮ್ ಇರುತ್ತದೆ (ಥ್ರೆಡ್ ಕೋನ 60°). ಥ್ರೆಡ್ ಗಳನ್ನು ಟೇಪರ್ ಮಾಡಿರುವುದರಿಂದ ಒಳ ಮತ್ತು ಹೊರ ಥ್ರೆಡ್ ಗಳ ಪಿಚ್ ವ್ಯಾಸಗಳು ಹೊಂದಾಣಿಸಲ್ಪಡುತ್ತವೆ, ಆಗ ಮುಂದಿನ ಚಟುವಟಿಕೆಯು ಆಗುವುದು ಸಾಧ್ಯವಿಲ್ಲದಿರುವುದರಿಂದ ಥ್ರೆಡ್ ‘ಲಾಕ್’ ಆಗುತ್ತವೆ. ಈ ರೀತಿಯಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ವ್ಯಾಸವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಕಾಪಾಡಲು ಸಾಮಾನ್ಯವಾಗಿ (ನಾರ್ಮಲ್) ಸಂಪರ್ಕದ ಉದ್ದ ಈ ಘಟಕವೂ ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ. ಸಂಪರ್ಕದ ಉದ್ದಕ್ಕೋಸ್ಕರ ಥ್ರೆಡ್ ಗಳ ಪಿಚ್ ವ್ಯಾಸವೂ ಸಮಾನವಾಗಿರಬೇಕು.

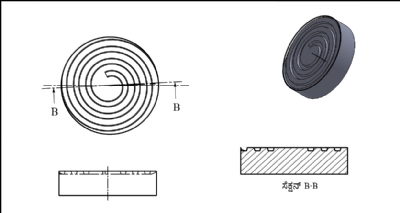

1.5 ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್

ಥ್ರೆಡ್ ಸಂಪೂರ್ಣವಾಗಿ ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ಅಳವಡಿಸಲ್ಪಡುವಾಗ ಮತ್ತು ಅವುಗಳಲ್ಲಿ ಎಕ್ಸಿಸ್ ಡೇವಿಯೇಶನ್ ಸ್ವಲ್ಪವೂ ಇಲ್ಲದಿರುವಾಗ, ಅವುಗಳನ್ನು ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಜಾಮೆಟ್ರಿಕಲಿ ವೀಕ್ಷಿಸಿದಾಗ ಅದು ಒಂದೇ ಪ್ಲೇನ್ ನಲ್ಲಿ ಹೊರಗೆ ಹೋಗುತ್ತವೆ (ಸ್ಪೈರಲ್), ಹಾಗೆಯೇ ಹೆಲಿಕಲ್ ಥ್ರೆಡ್ ಅಕ್ಷಗಳ ದಿಕ್ಕಿನಲ್ಲಿ ಮುಂದೆ ಸರಿಯುತ್ತವೆ.

ಈ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಸುತ್ತುವಿಕೆಯ ಅಕ್ಷದಿಂದ ಪ್ರಾರಂಭಿಸಿ ಅವುಗಳ ದೂರವು ನಿರಂತರವಾಗಿ ಬದಲಾಗುತ್ತದೆ. ಒಂದೇ ಸುತ್ತಿನಲ್ಲಿ ಕತ್ತರಿಸಿರುವ ರೇಡಿಯಲ್ ದೂರ ಅಂದರೆ ಥ್ರೆಡ್ ನ ಲೀಡ್. ಈ ರೀತಿಯ ಥ್ರೆಡ್ ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಕೈಯಿಂದ ಆಪರೇಟ್ ಮಾಡಿರುವ ಚಕ್ ನಲ್ಲಿ ಕಂಡುಬರುತ್ತವೆ. ಸ್ಕ್ರೋಲ್ ಪ್ಲೇಟ್ ನಲ್ಲಿ (ಈ ರೀತಿಯ ಥ್ರೆಡ್ ಗಳಿರುವ ಪ್ಲೇಟ್) ಎಲ್ಲ ರೀತಿಯ ‘ಜಾ’ಗಳನ್ನು ಸಿಲುಕಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ಲೇಟ್ ಗೆ ಜೋಡಿಸಲ್ಪಟ್ಟಿರುವ ಚಕ್ ‘ಕಿ’ ಮತ್ತು ಬೆವಲ್ ಗಿಯರ್ ನ ಜೋಡಿಗಳ ಮೂಲಕ ಸ್ಕ್ರೋಲ್ ಪ್ಲೇಟ್ ತಿರುಗಿಸಿದಲ್ಲಿ ‘ಜಾ’ನ ತ್ರಿಜ್ಯದ ದಿಕ್ಕಿನಲ್ಲಿ ಸಮಾನವಾದ ಚಟುವಟಿಕೆಗಳು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತವೆ. ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್ ಗಳ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳಲು ಚಿತ್ರ ಕ್ರ. 5 ವೀಕ್ಷಿಸಿರಿ.

ಚಿತ್ರ ಕ್ರ. 5 : ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್

2.0 ಥ್ರೆಡ್ ಗಳನ್ನು ತಯಾರಿಸುವ ಪ್ರಕ್ರಿಯೆ

ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ತಯಾರಿಸಲು (ಥ್ರೆಡಿಂಗ್) ಅಭಿವೃದ್ಧಿ ಪಡಿಸಿರುವ ಮೂಲಭೂತ ಕೆಲಸದ ರೀತಿ ಮತ್ತು ಪ್ರತ್ಯಕ್ಷ ಕೆಲಸವನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಥ್ರೆಡ್ ಅಂದರೆ ಸಿಲಿಂಡ್ರಿಕಲ್ ಅಥವಾ ಶಂಕುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಹೆಲಿಕಲ್ ಕಚ್ಚು. ಈ ಸರ್ಫೇಸ್ ಒಳಭಾಗದಲ್ಲಿ ಅಥವಾ ಹೊರಭಾಗದಲ್ಲಿ ಇರಬಲ್ಲದು. ಇದರಿಂದಾಗಿ ಯೋಗ್ಯ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳನ್ನು ತಯಾರಿಸಲು ಮೊದಲಾಗಿ ಸಿಲಿಂಡ್ರಿಕಲ್ ಅಥವಾ ಶಂಕುವಿನ ಆಕಾರದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಸಾಧಾರಣವಾದ ಟರ್ನಿಂಗ್ ಅಥವಾ ಬೋರಿಂಗ್ ಟೂಲ್ ಬಳಸಿ ನಿಯಮಿತವಾದ ಪದ್ಧತಿಯಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ.

ಹೊರ ಥ್ರೆಡ್ ಗಳ ಕುರಿತು ಹೇಳುವುದಾದರೆ, ಸಿಲಿಂಡ್ರಿಕಲ್ ಸರ್ಫೇಸ್ ಹೊರಗೆ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟರ್ನಿಂಗ್ ಟೂಲ್ ಮೂಲಕ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಒಳ ಥ್ರೆಡ್ ಗಳ ಕುರಿತು ಹೇಳುವುದಾದರೆ ಸಿಲಿಂಡ್ರಿಕಲ್ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಒಳ ಅಂದರೆ ಒಂದು ಬೋರ್ ಇರುತ್ತದೆ. ಅದರ ಯಂತ್ರಣೆಯನ್ನು ಬೋರಿಂಗ್ ಬಾರ್ ಬಳಸಿಯೇ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಒಳ ಅಥವಾ ಹೊರ ವ್ಯಾಸ (ID/OD) ಟರ್ನಿಂಗ್ ನ ನಿಯಮಿತವಾದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿಯೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

2.1 ಥ್ರೆಡಿಂಗ್ ನ ಕೆಲಸದ ಆವರ್ತನೆಯ ಮೂಲಭೂತ ಮಾಹಿತಿ

ಪ್ರಾತಿನಿಧಿಕವಾದ ಥ್ರೆಡಿಂಗ್ ಆವರ್ತನೆಯು ಹಂತಹಂತವಾಗಿ ಮುಂದೆ ಸರಿಯುವ (ಪ್ರೊಗ್ರೆಸಿವ್) ಪ್ರಕ್ರಿಯೆಯಾಗಿರುತ್ತದೆ. ಇದರಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಸಂಪೂರ್ಣ ಪ್ರೊಫೈಲ್ ಒಂದೇ ಪಾಸ್ ನಲ್ಲಿ ಕತ್ತರಿಸಲಾಗುವುದಿಲ್ಲ. ಥ್ರೆಡ್ ಗಳ ಆಳವನ್ನು ನಿಧಾನವಾಗಿ ಮತ್ತು ಹಂತಹಂತವಾಗಿ ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ವಿಶಿಷ್ಟ ಯಂತ್ರಣೆಯ ಆವರ್ತನೆ ಇರುತ್ತದೆ. ಸಹಜವಾಗಿಯೇ ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಬರುವ ಥ್ರೆಡಿಂಗ್ ನ ಪಾಸ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಸಂಬಂಧವು ಇರುತ್ತದೆ.

ಥ್ರೆಡಿಂಗ್ ನ ಆವರ್ತನೆಯ ಸಾಮಾನ್ಯ ರೀತಿ

1. ಟೂಲ್ ಪೋಜಿಶನಿಂಗ್ ಸ್ಟ್ರೋಕ್ : ಯೋಗ್ಯವಾದ ಪ್ರಾರಂಭ ಬಿಂದುವಿನಲ್ಲಿ (X ಅಕ್ಷದಲ್ಲಿ) ಟೂಲ್ ತರಬೇಕು. ಇದೊಂದು ರೆಪಿಡ್ ಚಟುವಟಿಕೆಯಾಗಿದೆ. (*ರೆಪಿಡ್ ಚಟುವಟಿಕೆ ಅಂದರೆ ಯಾವುದೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡದೇ ಟೂಲ್ ಬೇಕಾಗಿರುವ ಸ್ಥಾನದಲ್ಲಿ ಸ್ಥಳಾಂತರಿಸುವುದು).

2. ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ : ಥ್ರೆಡ್ ಗಳ ಯಾವುದೇ ಭಾಗವನ್ನು ಕತ್ತರಿಸಲು ಥ್ರೆಡ್ ಗಳೊಂದಿಗೆ ಟೂಲ್ ಹೋಗಲು ಬಿಡಬೇಕು. ಸಮಾನಾಂತರ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ Z ಅಕ್ಷದಲ್ಲಿ, ಟೇಪರ್ ಥ್ರೆಡ್ ಗಳಿಗೆ ಹೆಚ್ಚಾಗಿ Z ಅಕ್ಷದಲ್ಲಿ ಮತ್ತು ಅಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ X ಅಕ್ಷದಲ್ಲಿ ಹಾಗೆಯೇ ರೇಡಿಯಲ್ ಕಚ್ಚುಗಳಿಗೆ ಸಂಪೂರ್ಣವಾಗಿ ರೇಡಿಯಲ್ ಇರುತ್ತದೆ.

3. ರಿಟ್ರ್ಯಾಕ್ಷನ್ ಸ್ಟ್ರೋಕ್ : ಥ್ರೆಡ್ ಗಳಿಂದ ಹೊರ ಬರಲು ಟೂಲ್ ಟೇಪರ್ ನಲ್ಲಿ X ಸ್ಥಾನದಲ್ಲಿ ಹಿಂದೆ ಸರಿಸಬೇಕು.

4. ರೆಪಿಡ್ ರಿಟರ್ನ್ ಸ್ಟ್ರೋಕ್ : Z ಅಕ್ಷದಲ್ಲಿ ಇರುವ ಪ್ರಾರಂಭದ ಬಿಂದುವಿನಲ್ಲಿ ಟೂಲ್ ಮತ್ತೆ ತರಬೇಕು. ಇದು ರೆಪಿಡ್ ಚಟುವಟಿಕೆಯಾಗಿದೆ.

5. ಥ್ರೆಡ್ ಗಳಿಗೆ ಅಪೇಕ್ಷಿತ ಆಳವು ಸಿಗುವ ತನಕ 1 ರಿಂದ 4 ಈ ಕ್ರಮದಲ್ಲಿ ಪುನರಾವೃತ್ತಿಯನ್ನು ಮಾಡುತ್ತಿರಬೇಕು.

ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್ ಗಳಿಗೆ X ಮತ್ತು Z ಇವುಗಳನ್ನು ಬದಲಾಯಿಸಿ ಮೇಲಿನ ಕ್ರಿಯೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

2.2 ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಪಾಸ್ ನ ಸಿಂಕ್ರೊನೈಜೆಶನ್

ಥ್ರೆಡ್ ಗಳಲ್ಲಿರುವ ಒಟ್ಟು ಸಾಪೇಕ್ಷ ವೇಗ ಹೆಲಿಕಲ್, ಅಂದರೆ ರೋಟರಿ + ಎಕ್ಸಿಸ್ ಚಟುವಟಿಕೆಯಾಗಿದೆ. ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಸುತ್ತುವಿಕೆಯನ್ನು ನೀಡಿ ಮತ್ತು ಟೂಲ್ ಗೆ ಎಕ್ಸಿಸ್ ಚಟುವಟಿಕೆಯನ್ನು ನೀಡಿ ಇದರ ವೇಗವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳ ಯೋಗ್ಯ ರೀತಿಯ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಸ್ಪಿಂಡಲ್ ಸುತ್ತುವಿಕೆ ಮತ್ತು ಟೂಲ್ ಚಟುವಟಿಕೆ ಇವುಗಳನ್ನು ಸಿಂಕ್ರೋನೈಜೆಶನ್ ಮಾಡುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಸಮಾನಾಂತರ ಥ್ರೆಡ್ ಗಳಿಗೆ (ಟೂಲ್ ಗಳ) ಕೇವಲ Z ಅಕ್ಷದಲ್ಲಿರುವ ಚಟುವಟಿಕೆ, ಟೇಪರ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಪ್ರಮುಖವಾಗಿ Z ಮತ್ತು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದ X ಚಟುವಟಿಕೆ ಮತ್ತು ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಸಂಪೂರ್ಣವಾಗಿ X ಚಟುವಟಿಕೆ.

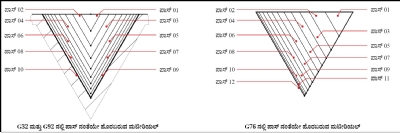

ಥ್ರೆಡಿಂಗ್ ಅಂದರೆ ಹಂತ ಹಂತವಾಗಿ ಮುಂದೆ ಸರಿಯಬಲ್ಲ ಸೈಕಲ್ (ಆವರ್ತನೆ). ಇದನ್ನು ಗಮನಿಸಿದಾಗ, ಪ್ರತಿಯೊಂದು ಪಾಸ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಆಳವು ಸ್ವಲ್ಪ ಸ್ವಲ್ಪವಾಗಿ ಹೆಚ್ಚುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಥ್ರೆಡ್ ಗಳ ಪ್ರತಿಯೊಂದು ಪಾಸ್ ನಿಂದ ಸಮಾನವಾದ ಹೆಲಿಕಲ್ ಮಾರ್ಗವನ್ನು ಅನುಸರಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಥ್ರೆಡ್ ಗಳನ್ನು ಕತ್ತರಿಸುವ ಸೈಕಲ್ ನಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಪ್ರಾರಂಭದಲ್ಲಿ (ಟೂಲ್ ಪೊಜಿಶನಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಕೊನೆಯಲ್ಲಿ), ಟೂಲ್ ನ X ಸಹನಿರ್ದೇಶಕವು (ಪ್ರತಿಯೊಂದು ಪಾಸ್ ಗೆ ಕ್ರಮೇಣ ಬದಲಾಯಿಸುತ್ತದೆ) ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನ ಕೋನೀಯ ಸಹನಿರ್ದೇಶಕವು ಪರಸ್ಪರ ಹೊಂದಾಣಿಸಬೇಕು, ಇದೇ ಇದರ ಅರ್ಥ. ಅಂದರೆ ಪ್ರತಿಯೊಂದು ಹೊಸ ಪಾಸ್ ನಲ್ಲಿ ಟೂಲ್ ನ X ಪೊಜಿಶನಿಂಗ್ ನ ಕೊನೆಯಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ಕೋನೀಯ ಸ್ಥಿತಿಯು ಸಮಾನವಾಗಿರುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. (G32 ಮತ್ತು G92 ಸೈಕಲ್ ಗೋಸ್ಕರ. G76 ಸೈಕಲ್ ಗೋಸ್ಕರ X ಮತ್ತು Z ಇವೆರಡರ ಕೋನಾತ್ಮಕವಾಗಿರುವ ಲೀಡ್ ನಲ್ಲಿ ಯೋಗ್ಯ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಅದೇ ಹೆಲಿಕಲ್ ಮಾರ್ಗವನ್ನು ಶಾಶ್ವತವಾಗಿ ಇಡಲಾಗುತ್ತದೆ). ಇದನ್ನು ಮಾಡುವಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯನ್ನು ಸ್ಪಿಂಡಲ್ ಎನ್ ಕೋಡರ್ ನಿಂದ ಮಾಸ್ಟರ್ ಪಲ್ಸ್ ಫೀಡ್ ಬ್ಯಾಕ್ ಪಡೆಯುತ್ತದೆ ಮತ್ತು ಮಾಸ್ಟರ್ ಪಲ್ಸ್ ನ ಕುರಿತಾಗಿ ಟೂಲ್ ಗಳ X ಪೋಜಿಶನಿಂಗ್ ಪೂರ್ತಿಗೊಳಿಸುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 6).

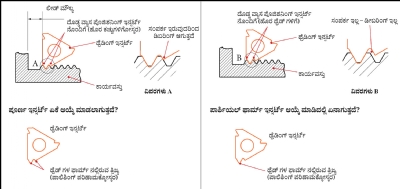

ಚಿತ್ರ ಕ್ರ. 6 : ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಪಾಸ್ ನ ಸಿಂಕ್ರೊನೈಜೆಶನ್ ತೋರಿಸುವ ಚಿತ್ರ

2.2 ಇನ್ಸರ್ಟ್ ಮತ್ತು ಟೂಲ್ ಗಳ ಆಯ್ಕೆ

ಥ್ರೇಡಿಂಗ್ ಗೋಸ್ಕರ ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ವಿಧದ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಸ್ಟಾಂಡರ್ಡ್ ಐ.ಎಸ್.ಒ. ಟೂಲ್ ಗಳು ಲಭ್ಯವಿವೆ.

2.2.1 ಟೂಲ್

ಹೊರ ಕಚ್ಚುಗಳಿಗೆ ಸ್ಕ್ವೇರ್ ಶ್ಯಾಂಕ್ ಇರುವ ಇರುವ ಟೂಲ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದು ಥ್ರೆಡ್ ಗಳ ಆಕಾರವು ಯಾವುದೇ ರೀತಿಯಲ್ಲಿದ್ದರೂ ಕೂಡಾ ಟೂಲ್ ಟರೇಟ್ ನಲ್ಲಿ ಸರಿಹೊಂದಾಣಿಸುವುದು ಸಾಧ್ಯ. ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೆ, ಥ್ರೆಡ್ ಗಳ ಆಕಾರ, ಚಿಪ್ ಗಳಿಗೋಸ್ಕರ ಸಾಕಷ್ಟು ಜಾಗ, ಯೋಗ್ಯ ರೀತಿಯ ಓವರ್ ಹ್ಯಾಂಗ್ ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಮರ್ಷೆಯನ್ನು ಮಾಡಿ ಟೂಲ್ ಗಳಿಗೆ ವ್ಯಾಸವನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಥ್ರೆಡ್ ಗಳ ಆಳಕ್ಕಿಂತ ಸುಮಾರು 5 ಮಿ.ಮೀ. ಹೆಚ್ಚು ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಕೂಲಂಟ್ ಕಟಿಂಗ್ ಬಿಂದುವಿನ ತನಕ ತಲುಪಲು ಹೆಚ್ಚು ಗಮನ ಹರಿಸುವುದು ಆವಶ್ಯವಾಗಿದೆ.

2.2.2 ಇನ್ಸರ್ಟ್

ಯಾವ ಫಾರ್ಮ್ ನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳು ತಯಾರಿಸಬೇಕೋ, ಅದಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಇನ್ಸರ್ಟ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇನ್ಸರ್ಟ್ ಈ ಮುಂದೆ ನೀಡಿದಂತೆ ನಿರ್ದೇಶಿಸಲಾಗುತ್ತದೆ.

<ab><c><H<ef><gh>

ಎಲ್ಲಿ : <ab> ಅಂದರೆ ಇನ್ಸರ್ಟ್ ನ ಆಕಾರ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುವ ಇನ್ಸರ್ಟ್ ನ ಆಕಾರ 16 ಮಿ.ಮೀ. ಇರುತ್ತದೆ.

<c> ಥ್ರೆಡ್ ಒಳ ಭಾಗದಲ್ಲಿವೆಯೋ ಅಥವಾ ಹೊರ ಭಾಗದಲ್ಲಿವೆಯೋ. ಅಂದರೆ ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ c = I ಮತ್ತು ಹೊರ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ c = E.

<H> ಥ್ರೆಡಿಂಗ್ ಹ್ಯಾಂಡ್ ಆಯ್ಕೆ ಮಾಡುವಾಗ, ಬಲ ಬದಿಯ ಥ್ರೆಡ್ ಗೋಸ್ಕರ H = R ಮತ್ತು ಎಡ ಬದಿಯ ಥ್ರೆಡ್ ಗೋಸ್ಕರ H = L.

<ef> ಮೆಟ್ರಿಕ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಪಿಚ್ ತೋರಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, 0.5, 0.7, 1, 1.25 ಅಥವಾ UN ವಿಟ್ ವರ್ಥ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಅದು TPI (ಥ್ರೆಡ್/ ಇಂಚು ಅಂದರೆ 25.4 ಮಿ.ಮೀ./ ಪಿಚ್ ನಷ್ಟು) ಇರುತ್ತದೆ.

<gh> ಥ್ರೆಡ್ ಗಳ ವಿಧ. ಅಂದರೆ ಮೆಟ್ರಿಕ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ <gh> = M, UN ಥ್ರೆಡ್ ಗಳಿಗೆ <gh> UN, ವಿಟ್ ವರ್ಥ್ ಥ್ರೆಡ್ ಗಳಿಗೆ <gh> = W ಮುಂತಾದವುಗಳು.

ದೊಡ್ಡ ಪಿಚ್ ಇರುವ ಇನ್ಸರ್ಟ್ ಬಳಸಿ ಯಾವಾಗಲೂ ಚಿಕ್ಕ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳನ್ನು ಕತ್ತರಿಸುವುದು ಸಾಧ್ಯ ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಇದಕ್ಕೆ ಪಾರ್ಶಿಯಲ್ ಫಾರ್ಮ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಯಾವ ಆಕಾರದ ಥ್ರೆಡ್ ಕತ್ತರಿಸಬೇಕೋ, ಅದೇ ಆಕಾರದ ಇನ್ಸರ್ಟ್ ಬಳಸಲಾಗುತ್ತದೆ. ಇದನ್ನು ಸಂಪೂರ್ಣ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ. ಇದರಿಂದಾಗಿ 1.5 ಮಿ.ಮೀ. ಪಿಚ್ ಇರುವ ಇನ್ಸರ್ಟ್ ಬಳಸಿ ಒಂದು ವೇಳೆ M8 x 1.25P ಥ್ರೆಡ್ ಗಳನ್ನು ಕತ್ತರಿಸಿದಲ್ಲಿ ಅದಕ್ಕೆ ಪಾರ್ಶಿಯಲ್ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಎಂಬುದಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ M10 x 1.25P ಕಚ್ಚುಗಳನ್ನು ಕತ್ತರಿಸಲು, ಅದೇ ಇನ್ಸರ್ಟ್ ಗೆ ಸಂಪೂರ್ಣ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಎಂಬುದಾಗಿ ಕರೆಯಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 7).

ಚಿತ್ರ ಕ್ರ. 7 : ಸಂಪೂರ್ಣ ಮತ್ತು ಪಾರ್ಶಿಯಲ್ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ನ ಸ್ಪಷ್ಟೀಕರಣವನ್ನು ತೋರಿಸುವ ಚಿತ್ರ

ಪಾರ್ಶಿಯಲ್ ಫಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಬಳಸುವಾಗ ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಹೆಚ್ಚು ಬರ್ ನಿರ್ಮಾಣಗೊಳ್ಳುತ್ತದೆ. ಕಾರಣ ಥ್ರೆಡ್ ಗಳ ಇನ್ಸರ್ಟ್ ನ ಬುಡದಲ್ಲಿ ತ್ರಿಜ್ಯ ಕಾರ್ಯವಸ್ತುವನ್ನು ಸ್ಪರ್ಶಿಸುತ್ತಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಈ ತ್ರಿಜ್ಯದಿಂದಾಗಿ ರೌಂಡಿಂಗ್ (ಉರುಟುತನ) ಮತ್ತು ಡಿಬರಿಂಗ್ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಆದರೂ ಕೂಡಾ ಪಾರ್ಶಿಯಲ್ ಪಾರ್ಮ್ ಇನ್ಸರ್ಟ್ ಬಳಸುವಾಗ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಟೂಲ್ ನಲ್ಲಿ ಸಂಪರ್ಕದ ಉದ್ದವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತುಂಬಾ ತೆಳ್ಳಗಿರುವ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಚ್ಯಾಟರಿಂಗ್ ನ ಪ್ರಮಾಣವು ಅತ್ಯಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

2.2.3 ಎನ್ವಿಲ್

ಬಳಸಿರುವ ಸ್ಟಾರ್ಟ್ ನ ಸಂಖ್ಯೆ ಈ ವಿಭಾಗದಲ್ಲಿರುವ (1.2) ವಿಮರ್ಷೆಯನ್ನು ಮತ್ತು ಚಿತ್ರವನ್ನು ಮತ್ತೆ ವೀಕ್ಷಿಸಿರಿ.

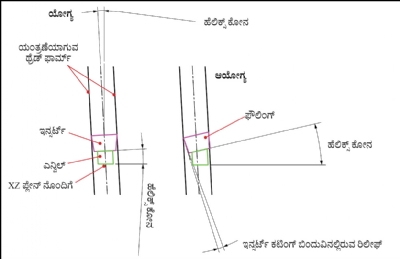

ಇಲ್ಲಿ A1-C1 ಈ ಥ್ರೆಡ್ ಗಳ ಪಿಚ್ ವ್ಯಾಸದ ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ಸುತ್ತಳತೆಯಲ್ಲಿದೆ ಮತ್ತು B1-C1 ಈ ಥ್ರೆಡ್ ಗಳ ಲೀಡ್ ಇದೆ (ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಪಿಚ್ ನ ಮೌಲ್ಯದಷ್ಟು). ಥ್ರೆಡ್ ಗಳ ಹೆಲಿಕ್ಸ್ ಕೋನವು ಮುಂದಿನ ಸೂತ್ರದಂತೆ ಹುಡುಕಲಾಗುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 8 : ಎನ್ವಿಲ್ ಬಳಕೆಯ ಥ್ರೆಡಿಂಗ್ ನಲ್ಲಿ ಪ್ರಭಾವ ಬೀರುವುದನ್ನು ತೋರಿಸುವ ಚಿತ್ರ

ಹೆಲಿಕ್ಸ್ ಕೋನ = tan-1 (ಲೀಡ್/ ಪಿಚ್ ನ ಪರಿಧಿ) = tan-1 (B1-C1/ A1-C1).

ಹೆಲಿಕ್ಸ್ ಕೋನದ ಮೌಲ್ಯಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಎನ್ವಿಲ್ ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಟೂಲ್ ಗಳ ಎನ್ವಿಲ್ ಒರಗುವ ಭಾಗ ಮಶಿನ್ ನ XZ ಪ್ಲೇನ್ ಗೆ ತಾಗಿರುತ್ತದೆ. ಥ್ರೆಡ್ ಹೆಲಿಕಲ್ ಆಗಿರುವುದರಿಂದ ಅದರ ನಾರ್ಮಲ್ ಕ್ರಾಸ್ ಸೆಕ್ಷನ್ XZ ಪ್ಲೇನ್ ನಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಆದರೆ ಹೆಲಿಕ್ಸ್ ಕೋನದ ಮೌಲ್ಯದಷ್ಟು ಅದರೊಂದಿಗೆ ವಾಲಿರುತ್ತದೆ. ಯೋಗ್ಯವಾದ ಥ್ರೆಡಿಂಗ್ ನಿರ್ಧರಿಸಲು ಥ್ರೆಡ್ ಗಳ ಕಟಿಂಗ್ ಪಾಯಿಂಟ್ ನ ಬುಡವು (ಎನ್ವಿಲ್ ನಲ್ಲಿ ಒರಗಿರುತ್ತದೆ.) ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುವ ಥ್ರೆಡ್ ಗಳ ಸ್ಲಾಟ್ ನಲ್ಲಿ ಪೂರ್ತಿಯಾಗಿ ತುಂಬಬೇಕು. (ಇದು ಇನ್ಸರ್ಟ್ ನ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳ ರಿಲೀಫ್ ಕೋನದಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ). ಒಂದು ವೇಳೆ ಹಾಗಾಗದಿದ್ದಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುವ ಥ್ರೆಡ್ ಗಳ ಫ್ಲಂಕ್ ನೊಂದಿಗೆ ಅದು ಸಿಲುಕಬಲ್ಲದು ಮತ್ತು ಆ ಭಾಗದಲ್ಲಿಯೂ ಯಂತ್ರಣೆಯಾಗಿ ಥ್ರೆಡ್ ಗಳ ಫಾರ್ಮ್ ಹಾಳಾಗಬಲ್ಲದು. ಮೂಲೆಗಳು ಮಾತ್ರ ತುಂಡಾಗಬಲ್ಲವು. ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಬಳಕೆಯಲ್ಲಿರುವ ಇನ್ಸರ್ಟ್ ಗೋಸ್ಕರ ಇನ್ಸರ್ಟ್ ನಿರ್ಮಾಪಕರ ಕೆಟೆಲಾಗ್ ನೋಡಿರಿ.

2.3 ಒಳಗೊಂಡಿರುವ ಮೂಲಭೂತ ಚಟುವಟಿಕೆಗಳು

ಥ್ರೆಡಿಂಗ್ ನಲ್ಲಿ ಒಳಗೊಂಡಿರುವ ಮೂಲಭೂತ ಚಟುವಟಿಕೆಗಳು ಈ ಮೂರೂ ಆವರ್ತನೆಗೋಸ್ಕರ (2.4 ನಲ್ಲಿ ಚರ್ಚಿಸಿರುವ) ಸುಮಾರು ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಇರುತ್ತವೆ ಮತ್ತು ಅದನ್ನು ಚಿತ್ರ ಕ್ರ. 4 ಕ್ಕೆ ಆಧರಿಸಿ ಸ್ಪಷ್ಟೀಕರಿಸಬಹುದಾಗಿದೆ. ಈ ಆವರ್ತನೆಯ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಗೋಸ್ಕರ ಇರುವ ಫಾರ್ಮೆಟ್ ನ ಸಮೀಕ್ಷೆಯನ್ನು ಮಾಡಿದ ನಂತರ ಆವರ್ತನೆಯನ್ನು ಹೋಲಿಸೋಣ.

ಚಿತ್ರ ಕ್ರ. 9 : ಥ್ರೆಡಿಂಗ್ ನಲ್ಲಿರುವ ಮೂಲಭೂತ ಚಟುವಟಿಕೆಯನ್ನು ತೋರಿಸುವ ಚಿತ್ರ

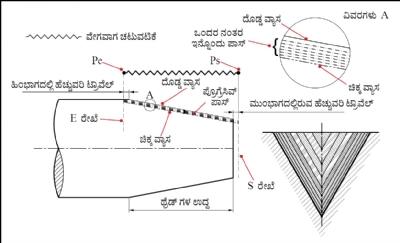

ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ಹೊರ ಟೇಪರ್ ಥ್ರೆಡ್ ಗಳನ್ನು ಹೇಗೆ ತಯಾರಿಸುವುದು ಎಂಬುದನ್ನು ಹೇಳಲಾಗಿದೆ. ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೆ ಇದೇ ಸ್ವಷ್ಟೀಕರಣವು ಅನ್ವಯಿಸುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ಹೊರ ಶಂಕುವಿನ ಆಕಾರದ ಥ್ರೆಡ್ ಗಳಿಗೋಸ್ಕರ ಹೊರ ಥ್ರೆಡ್ ಗಳ ಪ್ರೊಪೈಲ್ ತೋರಿಸಲಾಗಿದೆ. ಇದರೊಂದಿಗೆ ದೊಡ್ಡ ಮತ್ತು ಚಿಕ್ಕ ವ್ಯಾಸದ ರೇಖೆಗಳನ್ನೂ ತೋರಿಸಲಾಗಿದೆ. ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಮುಂಭಾಗದ ಮತ್ತು ಹಿಂಭಾಗದಲ್ಲಿರುವ ತುದಿಯಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಹೆಚ್ಚುವರಿ ಚಟುವಟಿಕೆಯನ್ನೂ (ಓವರ್ ಟ್ರಾವಲ್) ಇದರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. X ದಿಕ್ಕಿನಲ್ಲಿ ಸಮಾನವಾದ ಪ್ರಾರಂಭ ಮತ್ತು ಕೊನೆಯ ಬಿಂದು (ಕೇವಲ Z) ಇರುವ ಒಂದರ ನಂತರ ಇನ್ನೊಂದು ಈ ರೀತಿಯಾಗಿ ಕತ್ತರಿಸಬೇಕು, ನಂತರ ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ಟೂಲ್ ಸುರಕ್ಷಿತವಾದ ಸ್ಥಾನದಲ್ಲಿ ತಕ್ಷಣ ಹಿಂದೆ ಸರಿಸಬೇಕು ಮತ್ತು ಪ್ರಾರಂಭದ Z ಸ್ಥಾನದಲ್ಲಿ ವೇಗವಾಗಿ ಮತ್ತೆ ಹಿಂತಿರುಗಿಸಬೇಕು, ಈ ರೀತಿಯ ಸಾಮಾನ್ಯ ಥ್ರೆಡಿಂಗ್ ಸೈಕಲ್ ಇರುತ್ತದೆ. (G76 ಇದೊಂದು ಅಪವಾದವಾಗಿದೆ ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಿ, ಇದರ ಕುರಿತು ನಂತರ ವಿಮರ್ಶಿಸೋಣ). ಬಳಸಲಾಗುವ ಸೈಕಲ್ ಗೆ ಅನುಸಾರವಾಗಿ, ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿರುವ ಸಂಬಂಧಪಟ್ಟ ಕಮಾಂಡ್ ಗಳನ್ನು ಬರೆಯದೇ ಇದರಲ್ಲಿ ಯಾವುದೇ ಸ್ಟ್ರೋಕ್ ಸ್ವಯಂಚಾಲಿತವಾಗಲಾರದು. ಸಂಪೂರ್ಣ ಸೈಕಲ್ ನಲ್ಲಿ ಆರ್.ಪಿ.ಎಮ್. ಸ್ಥಿರವಾಗಿರುವುದು ಮೂಲಭೂತ ಆವಶ್ಯಕತೆಯಾಗಿದೆ. ಸ್ಕ್ರೋಲ್ ಥ್ರೆಡ್ ಗಳಿಗೆ ಪ್ರೊಗ್ರೆಸಿವ್ ಸೀಳು Z ನಲ್ಲಿರುತ್ತವೆ ಮತ್ತು X ದಿಕ್ಕಿನಲ್ಲಿ ಪ್ರಾರಂಭಗೊಂಡಿರುವ ಮತ್ತು ಮುಗಿದಿರುವ ಬಿಂದುಗಳ ಮೌಲ್ಯವು ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ಥ್ರೆಡಿಂಗ್ ಮಾಡುವಾಗ CSS ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಬಳಸಲಾರೆವು, ಎಂಬುದನ್ನೂ ಗಮನದಲ್ಲಿಡಬೇಕು.

2.4 ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಗೆ ಇನ್ ಪುಟ್

ಥ್ರೆಡಿಂಗ್ ಗೋಸ್ಕರ ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸುವ ಮುಂಚೆ ಈ ಮುಂದಿನ ವಿವರಗಳು ಇರಬೇಕು. (ಮೂರೂ ಸೈಕಲ್ ಗಳಲ್ಲಿ ಸಮಾನವಾಗಿ).

1. ಥ್ರೆಡ್ ಗಳ ಉದ್ದ (ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಚಿತ್ರಗಳಿಂದ ಪಡೆದಿರುವ).

2. ಲೀಡ್ (ಭಾಗಗಳ ಯಂತ್ರಚಿತ್ರಗಳಿಂದ ಪಡೆದಿರುವ).

3. ಥ್ರೆಡ್ ಗಳ ಆಳ (ಯಂತ್ರಚಿತ್ರಗಳಲ್ಲಿ ನೀಡಿರುವ ಆಯಾಮಗಳಿಗೆ ಅನುಸಾರವಾಗಿ. ಉದಾಹರಣೆ, M, UN, ವಿಟ್ ವರ್ಥ್ (W) ಮುಂತಾದವುಗಳು).

4. ಕಟಿಂಗ್ ಸ್ಟೀಡ್ (Vc) (ಟೂಲ್ ಉತ್ಪಾದಕರ ಶಿಫಾರಸ್ಸಿಗೆ ಅನುಸಾರವಾಗಿ ಮತ್ತು ತಮ್ಮ ಅನುಭವಕ್ಕೆ ಹೊಂದಿಕೊಂಡು ತೀರ್ಮಾನವನ್ನು ಮಾಡಬೇಕು). ಒಂದು ವೇಳೆ Vc ಯು ಸಂಭಾವ್ಯ ರೇಂಜ್ ನಲ್ಲಿದಲ್ಲಿ ಉದಾಹರಣೆ, 80~120 ಮೀ./ನಿಮಿಷ (ಆರ್.ಪಿ.ಎಮ್. ಅಲ್ಲ), ಯಾವಾಗಲೂ ರೇಂಜ್ ನ ಕಡಿಮೆ ಮೌಲ್ಯದಿಂದ ಪ್ರಾರಂಭಿಸಬೇಕು ಮತ್ತು ಕೆಲವು ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಿದ ನಂತರ ಆಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ ಆರ್.ಪಿ. ಎಮ್. ಹೆಚ್ಚಿಸಬೇಕು. ಥ್ರೆಡಿಂಗ್ ಆವರ್ತನೆಯಲ್ಲಿ ಆರ್.ಪಿ.ಎಮ್. ಬದಲಾಯಿಸಲಾರೆವು, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಥ್ರೆಡಿಂಗ್ ನ ಆವರ್ತನೆಯಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ಓವರ್ ರೈಡ್ ಆಗುವುದು ಸರಿಯಲ್ಲ. ಥ್ರೆಡಿಂಗ್ ಮಾಡುವಾಗ ಮಧ್ಯದಲ್ಲಿಯೇ, ಆಯ್ಕೆ ಮಾಡಿರುವ ಆರ್.ಪಿ.ಎಮ್. ಹೆಚ್ಚು ಇದೆ ಎಂಬುದಾಗಿ ಅನಿಸಿದಲ್ಲಿ ಅದಕ್ಕೆ ಸ್ಪಿಂಡಲ್ ಆರ್.ಪಿ.ಎಮ್. ಓವರ್ ರೈಡ್ ಸ್ವಿಚ್ ನಿಂದ ಬದಲಾಯಿಸಲಾರೆವು ಅಥವಾ ಆವರ್ತನೆಯನ್ನು ಮಧ್ಯದಲ್ಲಿಯೇ ನಿಲ್ಲಿಸಿ ಆರ್.ಪಿ.ಎಮ್. ಬದಲಾಯಿಸಿ, ಆವರ್ತನೆಯನ್ನು ಮತ್ತೆ ಪ್ರಾರಂಭಿಸಲಾರೆವು, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಮಾನವ ಹಸ್ತಕ್ಷೇಪದ ಮೂಲಕ ಆವರ್ತನೆಯನ್ನು ನಿಲ್ಲಿಸುವುದು, ಆರ್.ಪಿ.ಎಮ್. ಬದಲಾಯಿಸುವುದು ಮತ್ತು ಆವರ್ತನೆಯನ್ನು ಮತ್ತೆ ಪ್ರಾರಂಭಿಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಆದರೂ ಕೂಡಾ ಹೊಸ ಆರ್.ಪಿ.ಎಮ್. ಬಳಸಿ ತಯಾರಿಸಿರುವ ಥ್ರೆಡ್ ಗಳ ಪ್ರೊಫೈಲ್ ಈ ಹಿಂದಿನ ಪ್ರೊಫೈಲ್ ನೊಂದಿಗೆ ಸರಿಹೊಂದಿಸುವುದಿಲ್ಲ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ಸ್ಕ್ರ್ಯಾಪ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

5. ಆರ್.ಪಿ.ಎಮ್.ನ ಗಣನೆಯನ್ನು ಮಾಡಲು ಸೂತ್ರ : RPM = Vc/ (π* ವ್ಯಾಸ).

ಪ್ರಾರಂಭದಲ್ಲಿ ಹಾಗೆಯೇ ಕೊನೆಯಲ್ಲಿ Z ದಿಕ್ಕಿನಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಸ್ಟ್ರೋಕ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು. ಕಾರ್ಯವಸ್ತುವಿನ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಅದು ಸಾಧ್ಯವಿಲ್ಲದಿದ್ದಲ್ಲಿ ಅದರ ಮೌಲ್ಯವು ಸಾಮಾನ್ಯವಾಗಿ ಲೀಡ್ ನ ಮೌಲ್ಯದಷ್ಟು ಇಡಬೇಕು. ಇದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ ಕಾರಣ ಥ್ರೆಡಿಂಗ್ ನ ಆವರ್ತನೆಯ ಪ್ರಾರಂಭದಲ್ಲಿ ಮತ್ತು ಕೊನೆಯಲ್ಲಿ ‘ಸರ್ವೋ ಲ್ಯಾಗ್’ ಇರುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಪ್ರಾರಂಭದಲ್ಲಿ ಮತ್ತು ಅಂತಿಮವಾಗಿ ಹಲವಾರು ತಪ್ಪಾದ ಥ್ರೆಡ್ ಗಳು ತಯಾರಾಗುತ್ತವೆ. ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಇಂತಹ ತಪ್ಪಾದ ಭಾಗವು ಗಾಳಿಯಲ್ಲಿ (ಕಾರ್ಯವಸ್ತು ಬಿಟ್ಟು ಖಾಲಿಯಾದ ಜಾಗದಲ್ಲಿ) ಆಗಬಲ್ಲದು ಮತ್ತು ಕಾರ್ಯವಸ್ತುವಿಗೆ ಪರಿಪೂರ್ಣವಾದ ಥ್ರೆಡ್ ಗಳು ಸಿಗಬಲ್ಲವು, ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬೇಕು.

ಪ್ರತಿಯೊಂದು ಪಾಸ್ ನಲ್ಲಿ ಎಷ್ಟು ಆಳದ ಸೀಳನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ, ಎಂಬುದರ ಕುರಿತು ವಿಚಾರ ಮಾಡಬೇಕು ಮತ್ತು ಈ ರೀತಿಯ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು. ಥ್ರೆಡಿಂಗ್ ಸೈಕಲ್ ನಲ್ಲಿ ಮುಂದೆ ಮುಂದೆ ಸರಿದಂತೆ, ಕಾರ್ಯವಸ್ತುವಿನೊಂದಿಗೆ ಉಂಟಾಗುವ ಇನ್ಸರ್ಟ್ ನ ಸಂಪರ್ಕದಲ್ಲಿ ಬಂದಿರುವ ಉದ್ದವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಟೂಲ್ ನಲ್ಲಿರುವ ರೇಡಿಯಲ್ ಭಾರವು ಹೆಚ್ಚಾಗುತ್ತದೆ, ಎಂಬುದನ್ನು ಗಮನಿಸಬೇಕು. ಸೀಳಿನ ಆಳವನ್ನು ಅನುಕ್ರಮವಾಗಿ ಕಡಿಮೆ ಮಾಡಿ ಈ ಭಾರದ ಸಮತೋಲನೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಪ್ರೊಗ್ರಾಮರ್ ಗೆ ಪ್ರತಿಯೊಂದು ಪಾಸ್ ನಲ್ಲಿರುವ ಸೀಳಿನ ಆಳ ಮತ್ತು ಆವಶ್ಯಕವಿರುವ ಒಟ್ಟು ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯನ್ನು ನಿರ್ಧರಿಸಬೇಕು. ಸಾಮಾನ್ಯವಾಗಿ ಆವರ್ತನೆಯ ಕೊನೆಯಲ್ಲಿ 1 ಅಥವಾ 2 ಹೆಚ್ಚುವರಿ ಪಾಸ್ ನೀಡಿದ್ದರಿಂದ ಗೇಜ್ ನ ಪರೀಕ್ಷೆಯಲ್ಲಿ ತೇರ್ಗಡೆಯಾಗುವ ನಿಟ್ಟಿನಲ್ಲಿ ಉಟ್ಟಮಟ್ಟದ ಪರಿಣಾಮವು ಲಭಿಸುತ್ತದೆ. ಈ ಎಲ್ಲ ಅಂಶಗಳನ್ನು ವಿಮರ್ಷಿಸಿ ಹಂತಹಂತವಾಗಿ ಸೀಳಿನ ಆಳ ಮತ್ತು ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು.

ಎಲ್ಲ ಪಾಸ್ ಗಳಿಗೆ ಥ್ರೆಡಿಂಗ್ ಆವರ್ತನೆಯ ಪ್ರಾರಂಭದ ಮತ್ತು ಕೊನೆಯ ಬಿಂದುಗಳ X ಸಹನಿರ್ದೇಶಾಂಕದ ಗಣನೆಯನ್ನು ಮಾಡಬೇಕು. ಒಂದು ವೇಳೆ ಥ್ರೆಡ್ ಟೇಪರ್ ಇದ್ದಲ್ಲಿ ಗಣನೆಗೋಸ್ಕರ ತ್ರಿಕೋನವನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಟೇಪರ್ ಥ್ರೆಡ್ ಗೋಸ್ಕರ ಯಂತ್ರಚಿತ್ರಗಳಲ್ಲಿ ತೋರಿಸಿರುವ ಥ್ರೆಡ್ ಗಳ ಉದ್ದ ಮತ್ತು ಥ್ರೆಡ್ ಗಳ ಸ್ಟ್ರೋಕ್ ನ ಉದ್ದವು ಒಂದೇ ರೀತಿಯಲ್ಲಿ ಇರಲಾರದು, ಇದೇ ಇದರ ಕಾರಣವಾಗಿದೆ.

(S1x, S2x, …. & E1x, E2x ….) ಥ್ರೆಡ್ ಗಳಲ್ಲಿ ಮೂಲಭೂತ ಚಟುವಟಿಕೆಗಳನ್ನು ವೀಕ್ಷಿಸಲು ಚಿತ್ರ ಕ್ರ. 9 ನೋಡಿರಿ.

ರಿಟ್ರ್ಯಾಕ್ಷನ್ ಸಹನಿರ್ದೇಶಕ (Ps ಮತ್ತು Pe ಬಿಂದುಗಳಿಗೆ X ಸಹನಿರ್ದೇಶಕ) ನಿರ್ಧರಿಸಬೇಕು. ಇದು ಹೊರ ಥ್ರೆಡ್ ಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲ್ ಥ್ರೆಡ್ ಗಳ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೇಜರ್ ವ್ಯಾಸಕ್ಕಿಂತ 1 ಮಿ.ಮೀ. ಹೆಚ್ಚು ಮತ್ತು ಒಳ ಥ್ರೆಡ್ ಗಳಿಗೆ ಒಳ ಥ್ರೆಡ್ ಗಳ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮೈನರ್ ವ್ಯಾಸಕ್ಕಿಂತ 1 ಮಿ.ಮೀ. ಕಡಿಮೆ ಪಡೆಯಬೇಕು.

ಯಾವುದೇ ಆವರ್ತನೆಯನ್ನು ಬಳಸುವುದು ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬೇಕು. (G92 ಯಾವಾಗಲೂ ಮೊದಲ ಆಯ್ಕೆ). ಈ ಆವರ್ತನೆಯ ವೈಶಿಷ್ಟ್ಯಗಳ ಕುರಿತು ವಿಚಾರ ವಿಮರ್ಷೆಯನ್ನು ಮಾಡಿದ ನಂತರ ಈ ಕುರಿತು ಹೆಚ್ಚು ವಿವರವಾಗಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಟೂಲ್ ಪಾಥ್ ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಈ ರೀತಿಯಲ್ಲಿ ತೋರಿಸಬಹುದಾಗಿದೆ.

[1] (PSx, PSz) --> ( S1x ನೆಡೆಗೆ ವೇಗವಾದ ಟೂಲ್ ಪೊಜಿಶನಿಂಗ್ ಸ್ಟ್ರೋಕ್) →

[2] ನಿರ್ಧರಿಸಿರುವ ಫೀಡ್ ರೇಟ್ ನಿಂದ ಬಿಂದುವಿನೆಡೆಗೆ (E1x, E1z) ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ →

[3] PEx ಕಡೆಗೆ ರೆಪಿಡ್ ನಲ್ಲಿ ಟೂಲ್ ರಿಟ್ರ್ಯಾಕ್ಷನ್ - ಅದು ಪೂರ್ಣವಾಗಿ ರೇಡಿಯಲ್ ಚಟುವಟಿಕೆ ಅಲ್ಲ, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಿ →

[4] ರೆಪಿಡ್ ನಲ್ಲಿ Z ಅಕ್ಷದಲ್ಲಿ ಟೂಲ್ ರಿಪೊಜಿಶನಿಂಗ್ PSx.

ಈ ರೀತಿಯಲ್ಲಿ ಆವರ್ತನೆಯ ಒಂದು ಪಾಸ್ ಪೂರ್ತಿಯಾಗುತ್ತದೆ. ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಿರುವ ಮೌಲ್ಯಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಈ ಆವರ್ತನೆಯ ಪಾಸ್ ನ ಆವಶ್ಯಕ ಸಂಖ್ಯೆಯಲ್ಲಿ ಪುನರಾವರ್ತನೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಪ್ರತಿಯೊಂದು ಆವರ್ತನೆಯಲ್ಲಿ X- ಸಹನಿರ್ದೇಶಕವು ಸೀಳಿನ ಆಳದ ದಿಕ್ಕಿನಲ್ಲಿ ಮುಂದೆ ಸರಿಯಬಲ್ಲದು.

2.5 ಥ್ರೆಡಿಂಗ್ ನ ಆವರ್ತನೆ

ಮುಂದಿನ ವಿಚಾರ ವಿಮರ್ಷೆಯಲ್ಲಿ ಬಳಸಲಾಗಿರುವ G ಕೋಡ್ ಫಾನುಕ ನಿಯಂತ್ರಣೆಯ ವಿಶಿಷ್ಟ ಆವೃತ್ತಿಗೋಸ್ಕರ ಯೋಗ್ಯವಾಗಿದೆ. ಓದುಗರಿಗೆ ಮಶಿನ್ ನ G ಕೋಡ್ ನ ಸೂಚಿಯ ಸಂದರ್ಭವನ್ನು ಪಡೆಯಬೇಕಾಗಬಹುದು ಮತ್ತು ಅಲ್ಲಿ ನಮೂದಿಸಿರುವ G ಕೋಡ್ ನ ಜಾಗದಲ್ಲಿ ಅದರ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಿರುವ ನಿಯಂತ್ರಕಗಳಿಗೆ ಯೋಗ್ಯವಾದ G ಕೋಡ್ ಬಳಸಬೇಕಾಗುತ್ತದೆ.

ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಥ್ರೆಡಿಂಗ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ 3 ಆವರ್ತನೆಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

[1] G32

[2] G92

[3] G76

ಈಗ ಒಂದೊಂದಾಗಿ ಈ ಆವರ್ತನೆಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡೋಣ.

2.5.1 ಥ್ರೆಡಿಂಗ್ ಆವರ್ತನೆ G32

G32 ಆವರ್ತನೆಯ ಸಾಮಾನ್ಯ ಸ್ವರೂಪ

G32 X<a> Z<b> Q<c> F<f>

G0 X<d>

Z<e>

ಎಲ್ಲಿ :

<a> : ಪ್ರಸ್ತುತ ಪಾಸ್ ಗೋಸ್ಕರ ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ X ಸಹನಿರ್ದೇಶಕ.

<b> : ಪ್ರಸ್ತುತ ಪಾಸ್ ಗೋಸ್ಕರ ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ Z ಸಹನಿರ್ದೇಶಕ (ಸ್ಥಿರವಾಗಿರುವುದು).

<c> : ಥ್ರೆಡಿಂಗ್ ಪ್ರಾರಂಭಿಸುವ ಕೋನಿಯ ಸ್ಥಿತಿ, 0.001 ಅಂಶಗಳ ಪಟ್ಟಿನಲ್ಲಿ ಹೇಳಲಾಗುತ್ತದೆ. ಕೇವಲ ಪೂರ್ಣಾಂಕ ಮೌಲ್ಯಗಳು (ದಶಾಂಶ ಬಿಂದುವಿನ ಹೊರತಾಗಿ). ಕೇವಲ ಮಲ್ಟಿಸ್ಟಾರ್ಟ್ ಥ್ರೆಡಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಬಹುದು. ಸಿಂಗಲ್ ಸ್ಟಾರ್ಟ್ ಥ್ರೆಡ್ ಗಳಿದ್ದಲ್ಲಿ Q ಬೇರ್ಪಡಿಸಬಲ್ಲೆವು.

<f> : ಮಿ.ಮೀ./ ಸುತ್ತಿನಲ್ಲಿ ಲೀಡ್ ಮೌಲ್ಯ.

<d> : Pe ಈ ಬಿಂದುಗಳ X ಸಹನಿರ್ದೇಶಕ.

<e> : Ps ಈ ಬಿಂದುಗಳ Z ಸಹನಿರ್ದೇಶಕ.

ಒಂದು ವೇಳೆ 10 ಪಾಸ್ ನೀಡುವುದನ್ನು ನಿರ್ಧರಿಸಿದಲ್ಲಿ ಮೇಲಿನ ಕಮಾಂಡ್ ಸಿಕ್ವೆನ್ಸ್ 10 ಸಲ ಬರೆಯಬೇಕು. ಪ್ರತಿಯೊಂದು ಸಮಯದಲ್ಲಿ ನಿಗದಿಸಿರುವ ಪಾಸ್ ಗೋಸ್ಕರ ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ ಬಿಂದುವಿನ X ಮೌಲ್ಯಕ್ಕೆ ಅನುಸಾರವಾಗಿ <a> ಬದಲಾಯಿಸಲಾಗುತ್ತದೆ.

2.5.2 G92

G92 ಆವರ್ತನೆಯ ಪಾರ್ಮೆಟ್

G92 X<a1> Z<b> R<c> F<f>

X<a2>

X<a3>

..........

..........

X<an>

ಎಲ್ಲಿ

<a1>, <a2>,...., <an> ಈ X ನ ನಂತರದ ಸ್ಥಾನವಾಗಿದ್ದಲ್ಲಿ, ಯಾವುದರಲ್ಲಿ ಸೀಳುಗಳನ್ನು ಮಾಡಬೇಕು. ಈ ಹಿಂದೆ ಚರ್ಚಿಸಿದಂತೆ ಸೀಳಿನ ಆಳದಲ್ಲಿರುವ ಈ ಹೆಚ್ಚಳದ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕು.

<b> ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ Z ಸಹನಿರ್ದೇಶಕ.

<r> ಥ್ರೆಡ್ ಗಳ ಟೇಪರ್ ನ ಮೌಲ್ಯ, ಅಂದರೆ ಥ್ರೆಡಿಂಗ್ ಸೀಳಿನ ಪ್ರಾರಂಭ ಮತ್ತು ಕೊನೆಯು ಎಲ್ಲಿ ಆಗುತ್ತದೆಯೋ, ಅಲ್ಲಿರುವ X ಸಹ ನಿರ್ದೇಶಕದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ.

ಗೇಜ್ ಪರೀಕ್ಷಣೆಯಲ್ಲಿ ತೇರ್ಗಡೆಯಾಗಲು X<zn> ಇದು ಕೊನೆಯ ಕಮಾಂಡ್ ಅನೇಕ ಬಾರಿ ಪುನರಾವರ್ತಿಸಬೇಕು.

2.5.3 G76

ಕಮಾಂಡ್ ಫಾರ್ಮೆಟ್ ಈ ಮುಂದಿನಂತಿದೆ

G76 P<ab><cd><ef> Q<g> R<h>

G76 X<u> Z<w> R<i> P<j>

Q<k> F<l>

ಮೊದಲು ಕಮಾಂಡ್ ಪಂಕ್ತಿಯಲ್ಲಿರುವ P ಈ ಅಕ್ಷರದ ನಂತರ 3 ಇನ್ ಪುಟ್ ಗಳಿವೆ. <ab>, <cd> ಮತ್ತು <ef> ಇವುಗಳು 3 ವಿಭಿನ್ನ ಭೌತಿಕ ಘಟಕಗಳ ಪ್ರತಿನಿಧಿತ್ವವನ್ನು ಮಾಡುತ್ತವೆ. ಆದರೂ ಕೂಡಾ ಅದನ್ನು ಮೇಲೆ ತಿಳಿಸಿದ ಕ್ರಮದಂತೆ ಒಂದು 6 ಅಂಕೆ ಎಂಬುದಾಗಿ ಟೈಪ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯು ಅದರ ಸೂಕ್ತವಾದ ಅರ್ಥವನ್ನು ನೀಡುತ್ತದೆ. ನಾವು ಕಮಾಂಡ್ ನಲ್ಲಿರುವ ವಿವಿಧ ಶಬ್ದಗಳೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಇನ್ ಪುಟ್ ನೋಡೋಣ.

1. <ab> : ಇದು ಫಿನಿಶಿಂಗ್ ನಲ್ಲಿರುವ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯಾಗಿದೆ. ಈ ರೀತಿಯಲ್ಲಿ <ab> ಈ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯಷ್ಟೇ (01 ರಿಂದ 99 ಈ ರೇಂಜ್) ಸೀಳನ್ನು ಕೊನೆಯ ಫಿನಿಶಿಂಗ್ ನ ದಾರಿಯಲ್ಲಿ ಪಡೆಯಲಾಗುತ್ತದೆ.

2. <cd> : ಚ್ಯಾಂಫರಿಂಗ್ ನ ಮೌಲ್ಯವು % ನಲ್ಲಿರುತ್ತದೆ. ಥ್ರೆಡಿಂಗ್ ಸ್ಟ್ರೋಕ್ ನ ಕೊನೆಯಲ್ಲಿ ಟೂಲ್ ಹಿಂದೆ ಸರಿಸಲಾಗುತ್ತದೆ. <cd> ಮೌಲ್ಯದ ಮೂಲಕ ಚ್ಯಾಂಫರ್ ನ ಉದ್ದ % ನಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಅಂದರೆ 45° ರಿಟ್ರ್ಯಾಕ್ಷನ್ ಇದ್ದಲ್ಲಿ, <cd> ನ ಮೌಲ್ಯವು 50 ಇರಬಲ್ಲದು.

3. <ef> : ಈ ಥ್ರೆಡ್ ಗಳ ಅಂಶದಲ್ಲಿ ತಿಳಿಸಲಾಗಿರುವ V ಕೋನ (ಪೂರ್ಣ ಕೋನ) ಇದೆ. ಉದಾಹರಣೆ, ಮೆಟ್ರಿಕ್ ಮತ್ತು UN ಥ್ರೆಡ್ ಗಳಿಗೆ ಈ ಮೌಲ್ಯ 60 ಇರುತ್ತದೆ. ವಿಟ್ ವರ್ಥ್ (W) ಕಚ್ಚುಗಳಿಗೆ ಅದು 55 ಇರುತ್ತದೆ. ACME ಥ್ರೆಡ್ ಗಳಿಗೆ ಅದು 29 ಇರುತ್ತದೆ, ಟ್ರೆಪೆಜೈಡಲ್ ಥ್ರೆಡ್ ಗಳಿಗೆ 30 ಇರುತ್ತದೆ.

4. <g> : G76 ಕಮಾಂಡ್ ನಲ್ಲಿ ಮೊದಲ ಸೀಳು ಬಿಟ್ಟು ಇನ್ನಿತರ ಎಲ್ಲ ಸೀಳುಗಳ ಆಳ ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯ ಮೂಲಕ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಅದನ್ನು ನೀಡಬೇಕಾಗುವುದಿಲ್ಲ. ಕಾರ್ಯವಸ್ತು ಮತ್ತು ಇನ್ಸರ್ಟ್ ಇವುಗಳಲ್ಲಿರುವ ಸಂಪರ್ಕದ ಉದ್ದವು ಹೆಚ್ಚಾಗಿದ್ದರಿಂದ ಸೀಳಿನ ಆಳವು ಹಂತಹಂತವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕನಿಷ್ಠ ಮೌಲ್ಯವು <g> ಈ ಇನ್ ಪುಟ್ ನೀಡಿ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯ ಮೂಲಕ ಗಣನೆಯನ್ನು ಮಾಡಿರುವ ಮೌಲ್ಯ, ನಿರ್ದಿಷ್ಟ ಮೌಲ್ಯ <g> ಯ ಆಳಕ್ಕೆ ತಲುಪಿದ ನಂತರ, ಅಪೇಕ್ಷಿಸಿರುವ X ಮೌಲ್ಯದ ತನಕ ತಲುಪುವುದಿಲ್ಲವೋ, ಆ ತನಕ ಸೀಳಿನ ಆಳವು ತನ್ನಷ್ಟಕ್ಕೆ <g> ಈ ಮೌಲ್ಯದಲ್ಲಿ ಸ್ಥಿರಪಡಿಸಲಾಗುತ್ತದೆ. ಥ್ರೆಡಿಂಗ್ ನ ಮುಂದಿನ ಎಲ್ಲ ಸ್ಟ್ರೋಕ್ (ಫಿನಿಶಿಂಗ್ ಪಾಸ್ ಬೇರ್ಪಡಿಸಿ) <g> ಯ ಮೌಲ್ಯವನ್ನು ಅನುಸರಿಸುತ್ತಾರೆ. ಅಂದರೆ ಅದು ಹಂತಹಂತವಾಗಿಯೇ. ಈ ಮೌಲ್ಯ ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ನಿರ್ದಿಷ್ಟ ಪಡಿಸಲಾಗಿರುತ್ತದೆ (ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಲು ಯೋಗ್ಯವಾದ ಕನಿಷ್ಠ ಇನ್ ಪುಟ್) ಮತ್ತು ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯ ಮೂಲಕ ಅದಕ್ಕೆ ರೇಡಿಯಲ್ ಎಂಬುದಾಗಿ ತಿಳಿಯಲಾಗುತ್ತದೆ.

5. <h> : ಇದು ಫಿನಿಶಿಂಗ್ ಅಲೌನ್ಸ್ ನ ಮೈಕ್ರಾನ್ ನಲ್ಲಿರುವ ರೇಡಿಯಲ್ ಮೌಲ್ಯವಾಗಿದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಈ X ಮೌಲ್ಯಕ್ಕೆ <ab> ಈ ಸಂಖ್ಯೆಯಷ್ಟು ಪಾಸ್ ಗಳ ಪುನರಾವರ್ತನೆಯನ್ನು ನೀಡಲಾಗುತ್ತದೆ. ಅಂದರೆ, ಒಮ್ಮೆ <g> ಈ ಸೀಳಿನ ಕನಿಷ್ಠ ಆಳದಲ್ಲಿ (DOC) ತಲುಪಿದ ನಂತರ ಅದು <h> ನಷ್ಚ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ತನಕ ಆಗುತ್ತಿರುತ್ತದೆ.

6. <u> : ಇದು ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ X ಸಹನಿರ್ದೇಶಕವಾಗಿದೆ.

7. <w> : ಇದು ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಅಂತಿಮ Z ಸಹನಿರ್ದೇಶಕವಾಗಿದೆ.

8. <i> : ಇದು ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಪ್ರಾರಂಭದ ಮತ್ತು ಅಂತಿಮ X ಸಹನಿರ್ದೇಶಕದಲ್ಲಿರುವ ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ತಿಳಿಸಿರುವ ರೇಡಿಯಲ್ ವ್ಯತ್ಯಾಸವಾಗಿದೆ. ಅಂದರೆ, ಒಂದು ವೇಳೆ ಮೌಲ್ಯ 0 ಎಂಬುದಾಗಿ ಸೇರ್ಪಡಿಸಿದಲ್ಲಿ ಸಮಾನಾಂತರವಾದ ಥ್ರೆಡ್ ಗಳು ಲಭಿಸಬಲ್ಲವು.

9. <j> : ಇದು ಥ್ರೆಡ್ ಗಳ ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ನೀಡಲಾಗಿರುವ ರೇಡಿಯಲ್ ಎತ್ತರವಾಗಿದೆ.

10. <k> : ಇದು ಮೊದಲ ಪಾಸ್ ನ ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ನೀಡಲಾಗಿರುವ (ರೇಡಿಯಲ್ ಮೌಲ್ಯ) ಸೀಳಿನ ಆಳವಾಗಿದೆ.

11. <l> : ಇದು ಮೈಕ್ರಾನ್ ನಲ್ಲಿ ನೀಡಲಾಗಿರುವ ಥ್ರೆಡ್ ಗಳ ಲೀಡ್ ಆಗಿರುತ್ತದೆ.

ಚಿತ್ರ ಕ್ರ. 10 : ಅನೇಕ ಥ್ರೆಡ್ ಗಳ ಆವರ್ತನೆಯಲ್ಲಿ ಹಂತಹಂತವಾಗಿ

ಯಂತ್ರಣೆಯಾಗುವ ಪದ್ಧತಿಯನ್ನು ತೋರಿಸುವ ಚಿತ್ರ

2.6 ಥ್ರೆಡಿಂಗ್ ನ ಆವರ್ತನೆಯ ತುಲನೆ

G92 ಆವರ್ತನೆಯ ಬಳಕೆಯನ್ನು ಯಾವಾಗಲೂ ಮೆಚ್ಚಲಾಗುತ್ತದೆ. ಹಂತಹಂತವಾಗಿ ಯಂತ್ರಣೆಯಾಗುವ ರೀತಿಯನ್ನು ಬಳಸಿ ಮಟೀರಿಯಲ್ ತೆಗೆದು ಹಾಕುವ ಕೆಲಸವನ್ನು ತಿಳಿದುಕೊಳ್ಳಲು ಚಿತ್ರ ಕ್ರ. 10 ನೋಡಿರಿ.

• G32 ಮತ್ತು G92 ನಲ್ಲಿ ಥ್ರೆಡ್ ತಯಾರಿಸುವ ರೀತಿಯು ಸಮಾನವಾಗಿದೆ. ಆದರೂ ಕೂಡಾ G32 ನಲ್ಲಿ ಥ್ರೆಡ್ ಕತ್ತರಿಸುವ ಆವರ್ತನೆಯಲ್ಲಿ ನಾನ್ ಕಟಿಂಗ್ ಸ್ಟ್ರೋಕ್ ಗಳು ಇರುತ್ತವೆ. ಉದಾಹರಣೆ,

1. X ನಲ್ಲಿರುವ ಟೂಲ್ ಪೊಜಿಶನಿಂಗ್.

2. X ನಲ್ಲಿರುವ ಟೂಲ್ ರಿಟ್ರ್ಯಾಕ್ಷನ್.

3. Z ನಲ್ಲಿರುವ ಟೂಲ್ ವೇಗವಾಗಿ ಹಿಂತುರುಗುವುದು.

ಇವುಗಳ ಪ್ರೊಗ್ರಾಮ್ ಬೇರೆಯೇ ಬರೆಯಬೇಕಾಗುತ್ತದೆ. G92 ಆವರ್ತನೆಯಲ್ಲಿ ಅದು ಅವರ್ತನೆಯ ಮೂಲಕ ತನ್ನಷ್ಟಕ್ಕೆ ತಯಾರಾಗುತ್ತದೆ. ಇದು ಹೆಚ್ಚುವರಿ ಪ್ರಯತ್ನ ಪ್ರತಿಯೊಂದು ಪಾಸ್ ಗೋಸ್ಕರ ಮತ್ತೆ ಮತ್ತೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅಂದರೆ ಒಂದು ವೇಳೆ ವಿಶಿಷ್ಟ ರೀತಿಯ ಥ್ರೆಡ್ ಗಳಿಗೆ ಪಾಸ್ ಗಳ ಸಂಖ್ಯೆಯು 20 ಇದ್ದಲ್ಲಿ, 60 ಹೆಚ್ಚುವರಿ ಪ್ರೊಗ್ರಾಮ್ ಪಂಕ್ತಿಗಳನ್ನು ಟೈಪ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ. (3 ಪಂಕ್ತಿ/ ಪಾಸ್ * 20 ಪಾಸ್).

• G32 ನಲ್ಲಿ ಬೇರೆಬೇರೆ ಪಿಚ್ ಗಳಿರುವ ಥ್ರೆಡ್, ಅವುಗಳಲ್ಲಿ ಯಾವುದೇ ವಿಂಗಡಣೆಯನ್ನು ಇಡದೇ ಕತ್ತರಿಸುವುದು ಸಾಧ್ಯ. ಅಂದರೆ ಒಂದು ವೇಳೆ Z0 ಯಿಂದ Z-20 ಯ ತನಕ 1.0 ಪಿಚ್ ನ, Z-20 ರಿಂದ Z-50 ತನಕ 1.25 ಪಿಚ್ ನ, Z-50 ರಿಂದ Z-70 ತನಕ 0.75 ಪಿಚ್ ನ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ G32 ಬಳಸಿ ಅದನ್ನು ತಯಾರಿಸಬಹುದು.

• Z = - 20.0 ಮತ್ತು -50.0 ನಲ್ಲಿರುವ ಫೀಡ್ ರೇಟ್ ಸರಿಹೊಂದಾಣಿಸಲು ಸಿ.ಎನ್.ಸಿ. ಪ್ರಣಾಳಿಕೆಯ ಮೂಲಕ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಪಡೆಯಲಾಗುತ್ತದೆ. ಆದರೆ ವ್ಯವಹಾರದಲ್ಲಿ ಇದರ ಆವಶ್ಯಕತೆಯು ಕಡಿಮೆ ಇರುತ್ತದೆ.

• ಯಾವ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಥ್ರೆಡ್ ಗಳನ್ನು ಮಾಡಬೇಕೋ, ಆ ಕಾರ್ಯವಸ್ತುವು ತುಂಬಾ ತೆಳ್ಳಗೆ ಇರುತ್ತದೆ. ಆಗ G92 ಆವರ್ತನೆ ಬಳಸಿದಲ್ಲಿ ಚ್ಯಾಟರಿಂಗ್ ಆಗಬಲ್ಲದು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ G76 ಆವರ್ತನೆಯನ್ನು ಬಳಸಬಲ್ಲೆವು.

• G92 ನಲ್ಲಿ ಥ್ರೆಡಿಂಗ್ ನ ಸ್ಟ್ರೋಕ್ ನ ಪ್ರಾರಂಭದ ಬಿಂದುವಿನ Z ಮೌಲ್ಯವು ಪ್ರತಿಯೊಂದು ಪಾಸ್ ಗೋಸ್ಕರ ಸಮಾನವಾಗಿರುತ್ತದೆ. G76 ರಲ್ಲಿ ಥ್ರೆಡ್ ಗಳ ಫ್ಲಂಕ್ ನೊಂದಿಗೆ Z ಅಲುಗಾಡಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ 2 V ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಕೇವಲ ಒಂದೇ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಮೂಲಕ ಕಾರ್ಯವಸ್ತುವಿನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ರೇಡಿಯಲ್ ಭಾರವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಚ್ಯಾಟರಿಂಗ್ ಕಡಿಮೆ ಅಥವಾ ನಷ್ಟವಾಗುತ್ತದೆ.

• G76 ಆವರ್ತನೆಯನ್ನು ಬಳಸುವಾಗ ಆವರ್ತನೆಯ ಕಾಲಾವಧಿಯು ಯಾವಾಗಲೂ ಹೆಚ್ಚು ಇರುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೋಸ್ಕರವೇ ಯಾವಾಗ G92 ನಡೆಯುವುದಿಲ್ಲ, ಆಗಲೇ G76 ಯನ್ನು ಬಳಸಬೇಕು.

• NPT ಮತ್ತು BSPT ವಿಧದ ಟೇಪರ್ ಕಚ್ಚುಗಳನ್ನು ಹೇಗೆ ಮಾಡಬೇಕು ಎಂಬುದರ ಕುರಿತು ವಿಸ್ತಾರವಾದ ಮಾಹಿತಿಯನ್ನು ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ವಿವೇಕ್ ಮರಾಠೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಆಗಿದ್ದಾರೆ. ಅವರು ವೈಭವ್ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಸಲ್ಯೂಶನ್ಸ್ ಪ್ರೈ.ಲಿ. ಈ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ.

ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಾಗ ಅವರು ತರಬೇತಿಯನ್ನು ಪಡೆಯುತ್ತಿರುವ ಅಭ್ಯರ್ಥಿಗಳಿಗೆ ಯಾಂತ್ರಿಕ ಶಿಕ್ಷಣವನ್ನು ನೀಡುವಲ್ಲಿ ಹೆಚ್ಚು ಆದ್ಯತೆಯನ್ನು ನೀಡುತ್ತಾರೆ.

9922945410

@@AUTHORINFO_V1@@