ಉಚ್ಚಮಟ್ಟದ ಉತ್ಪಾದನೆಗೆ ಕ್ಯಾಮ್ ಮಿಲ್ಲಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಈ ಹಿಂದಿನ ಲೇಖನದಲ್ಲಿ ನಾವು 3D ಯಂತ್ರಣೆಯ ಕುರಿತು ಅರಿತುಕೊಂಡಿದ್ದೆವು. ಅಲ್ಲದೇ ಹೈ ಸ್ಪೀಡ್ ಮಿಲ್ಲಿಂಗ್ ನ ಪರಿಚಯವನ್ನು ಮಾಡಿಕೊಂಡೆವು. ಯಂತ್ರಣೆಗೋಸ್ಕರ ಉಚ್ಚ ವೇಗದ ಯಂತ್ರಣೆಯು (ಹೈ ಸ್ಪೀಡ್ ಮಶಿನಿಂಗ್ HSM) ಎಷ್ಟು ಮಹತ್ವದ್ದಾಗಿದೆ, ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಂಡೆವು, ಆದರೆ ಅದರ ಕುರಿತು ಗಹನ ವಿಚಾರವನ್ನು ನಾವು ಮಾಡಲಿಲ್ಲ. ಅದಕ್ಕೋಸ್ಕರವೇ ಈ ಲೇಖನದಲ್ಲಿ ಅದರ ಕುರಿತು ಆಳವಾಗಿ ವಿಚಾರ ವಿಮರ್ಷೆಯನ್ನು ಮಾಡೋಣ.

ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್

ಕಳೆದ ಹಲವಾರು ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ನಮ್ಮ ದೇಶದಲ್ಲಿ ಉಚ್ಚ ವೇಗದ ಯಂತ್ರಣೆಯನ್ನು ಬಳಸಲಾಗುತ್ತಿದೆ. ಈ ಕಲ್ಪನೆಯು ನಮ್ಮಲ್ಲಿ ಹಳೆಯದಾಗಿದ್ದರೂ ಕೂಡಾ ನಮ್ಮಲ್ಲಿ ಲಘು, ಮಧ್ಯಮ ಉದ್ಯಮಗಳಲ್ಲಿ (SME) ಪರಿಪೂರ್ಣವಾದ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಗಳನ್ನು ಬಳಸಲು ಪ್ರಾರಂಭವಾದಾಗ ಇದಕ್ಕೆ ವ್ಯಾಪಕವಾಗಿ ಮನ್ನಣೆಯು ಲಭಿಸಿತು. ಇದರಲ್ಲಿ ಹಿಂದಿನ ತಂತ್ರ ಮತ್ತು ಕಲ್ಪನೆಗಳು ಇದ್ದವು. ಹೆಚ್ಚು ಶಕ್ತಿಶಾಲಿಯಾದ ಮಶಿನ್ ನಿಯಂತ್ರಕದೊಂದಿಗೆ (ಕಂಟ್ರೋಲರ್) ಹೆಚ್ಚು ದೃಢವಾದ ಮಶಿನ್ ಗಳು ಮತ್ತು ಅದ್ಭುತ ವೇಗದಿಂದ ತಿರುಗುವಂತಹ ಉಚ್ಚಗುಣಮಟ್ಟ ಇರುವ ಆರ್.ಪಿ.ಎಮ್.ನ ಸ್ಪಿಂಡಲ್ ಬಳಸಿ ಆಶ್ಚರ್ಯಕಾರಿಯಾದ ವೇಗದಿಂದ ಮಟೀರಿಯಲ್ ಹೊರ ತೆಗೆಯುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಲಭಿಸಿದ್ದೆವು. ಅದು ಕೇವಲ ನೇರವಾದ ರೇಖೆಯಿಂದಲೇ. ಆದರೆ ತಮಗೆ ತಿಳಿದಿರುವಂತೆ ಹೆಚ್ಚಿನ ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನು ಕೇವಲ ನೇರವಾದ ರೇಖೆಗಳಲ್ಲಿ ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಯಾವುದೇ ಅತ್ಯಂತ ತೀವ್ರ ಓರೆ ಸರ್ಫೇಸ್ ಅಥವಾ ಕಡಿಮೆ ಅಗಲದ ಮೂಲೆಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ HSM ಎಂಬ ಹಳೆಯ ಕಲ್ಪನೆಯನ್ನು ಬಳಸುವಾಗ, ಕನಿಷ್ಠ ಅಷ್ಟೇ ಭಾಗದಲ್ಲಿಯಾದರೂ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಕಡಿಮೆ ಮಾಡುವ ಜಾಗ್ರತೆಯನ್ನು ವಹಿಸಬೇಕು. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಟೂಲ್ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ ಮತ್ತು ಕಾರ್ಯವಸ್ತು ಹಾಳಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಇಂತಹ ಹಳೆಯ ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚಾಗಿ ಮ್ಯಾನ್ಯುವಲ್ ಪದ್ಧತಿಯಲ್ಲಿತ್ತು. ಆದ್ದರಿಂದ ಅದು ಹೆಚ್ಚು ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳದ್ದಾಗಿರಲಿಲ್ಲ.

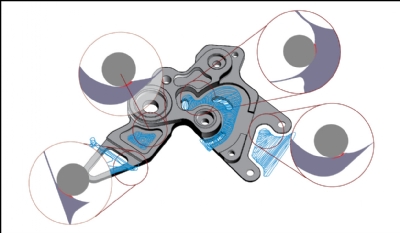

ಪಾರಂಪಾರಿಕ ಟೂಲ್ ಪಾಥ್ ಮತ್ತು ಟೂಲ್ ಮೂಲೆಗಳಲ್ಲಿರುವ ಸಂಪರ್ಕ (ಎಂಗೇಜ್ ಮೆಂಟ್)

ಡೈನ್ಯಾಮಿಕ್ ಯಂತ್ರಣೆ

ಪಾರಂಪಾರಿಕವಾದ ಸಿ.ಎನ್.ಸಿ. ಟೂಲ್ ಪಾಥ್ ಸೀಮಿತವಾಗಿರುವ ಜಾಮೆಟ್ರಿಯಲ್ಲಿ ಆಧರಿಸಿರುತ್ತದೆ. ಟೂಲ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಒಳ ಸೇರುವಾಗ ಮತ್ತು ಯಾವುದೊಂದು ವಾಲ್ (ನೆಟ್ಟಗಿರುವ ಬದಿ) ಅಥವಾ ಇನ್ನಿತರ ಕುಂದುಕೊರತೆಗಳು ಕಂಡುಬರುವುದಿಲ್ಲವೋ, ಮತ್ತು ಅದು ವಿರುದ್ಧವಾಗಿ ತಿರುಗುವುದಿಲ್ಲವೋ, ಅಲ್ಲಿಯ ತನಕ ಅದು ಒಂದೇ ದಿಕ್ಕಿನಲ್ಲಿ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತಿರುತ್ತದೆ. ಯಂತ್ರಭಾಗಗಳ ಮಾಡೆಲ್ ನಲ್ಲಿ ನೀಡಿರುವ ಎಲ್ಲ ವಿವರಗಳಂತೆ ಎಲ್ಲ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯು ಪೂರ್ತಿಯಾಗುವ ತನಕ ಆ ಟೂಲ್ ಹಿಂದು-ಮುಂದು ತಿರುಗುತ್ತಿರುತ್ತದೆ ಮತ್ತು ಅದರ ದಾರಿಯಲ್ಲಿ ಏನಿದೆಯೋ, ಅಥವಾ ಯಾವುದೇ ಮಟೀರಿಯಲ್ ಇದೆಯೋ, ಅಥವಾ ಗಾಳಿ ಇದೆಯೋ ಇವೆಲ್ಲವನ್ನೂ ಕತ್ತರಿಸುತ್ತಿರುತ್ತದೆ.

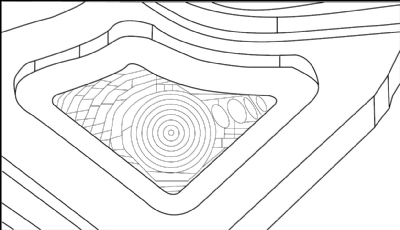

ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ಇದಕ್ಕಿಂತ ಬೇರೆ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಟೂಲ್ ನ ಚಟುವಟಿಕೆಯು ಕೇವಲ ಯಂತ್ರಣೆಯ ಮಾಡಬೇಕಾಗಿರುವ ಕ್ಷೇತ್ರದ ಸೀಮೆಗಳಿಂದ ನಿಖರವಾಗಿ ಸೂಚಿಸಲಾಗಿರುವುದಿಲ್ಲ. ಇದರ ಹೊರತಾಗಿ ನಿಯಮಗಳ ಒಂದು ಅತ್ಯಾಧುನಿಕವಾದ ಸೆಟ್ ಮೂಲಕ ಟೂಲ್ ನ ದಾರಿ (ಪಾಥ್) ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಈ ನಿಮಯವು ಕೇವಲ ಲೋಹಗಳನ್ನು ತೆಗೆದು ಹಾಕುವ ಕ್ಷೇತ್ರವಲ್ಲದೇ ಯಂತ್ರಣೆಯ ವಿವಿಧ ಹಂತಗಳಲ್ಲಿ ಮಟೀರಿಯಲ್ ನ ಬದಲಾಗುತ್ತಿರುವ ಸ್ಥಿತಿಯ ಕುರಿತು ವಿಚಾರ ಮಾಡುತ್ತದೆ. ಇನ್ನೊಂದು ರೀತಿಯಲ್ಲಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಯಂತ್ರಭಾಗಗಳನ್ನು ಕತ್ತರಿಸುತ್ತಿರುವಾಗ ಟೂಲ್ ಗಳ ದಾರಿಯಲ್ಲಿ ಏನು ಬರುತ್ತಿದೆ, ಎಂಬುದನ್ನು ವೀಕ್ಷಿಸುವುದು ಮತ್ತು ಮಟೀರಿಯಲ್ ನ ಬದಲಾಗುತ್ತಿರುವ ಪರಿಸ್ಥಿತಿಗೆ ಅನುಸಾರವಾಗಿ ಫೀಡ್ ರೇಟ್, ಯಂತ್ರಣೆಯ ವೇಗ,

ಸ್ಟೆಪ್ ಓವರ್ ಮತ್ತು ಕಟಿಂಗ್ ಮೋಶನ್ ಸುಧಾರಿಸುವುದು, ಇದಕ್ಕೋಸ್ಕರ ಆ ಟೂಲ್ ಗಳ ದಾರಿಯಲ್ಲಿ ತಾವೇ ನಿರ್ಧಾರವನ್ನು ಕೈಗೊಳ್ಳುವ ನಿಪುಣತೆಯು ಇರುತ್ತದೆ. ಲೆಟರಲ್ ಫೋರ್ಸ್ ಮತ್ತು ಉಷ್ಣತೆ ನಿರ್ಮಿತಿಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಯಿತು, ಅಂತೆಯೇ ಟೂಲ್ ನ ವೇಗವೂ ಹೆಚ್ಚಿತು ಮತ್ತು ಮಶಿನ್ ನ ಸವೆಯವೂ ಆಯಿತು. ಈ ಅಂಶಗಳನ್ನು ಹಿಡಿತದಲ್ಲಿಟ್ಟು ಮಟೀರಿಯಲ್ ನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಕಾರ್ಯಕ್ಷಮತೆಯಿಂದ ಕತ್ತರಿಸುವುದು, ಇದೇ ನಿಯಮಗಳನ್ನು ಪಾಲಿಸುವ ಉದ್ದೇಶವಾಗಿದೆ.

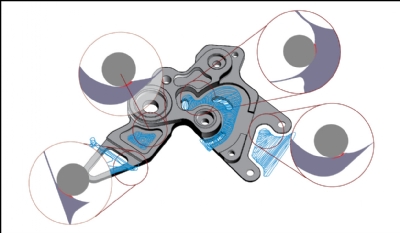

ಡೈನ್ಯಾಮಿಕ್ ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಪ್ರಾಥಮಿಕ ಟೂಲ್ ಪಾಥ್

ಹೊಸ ನಿಯಮಗಳ ಸೆಟ್

ಕ್ಯಾಮ್ ಪ್ರೊಗ್ರಾಮರ್ ನ ದೃಷ್ಟಿಯಲ್ಲಿ ನೋಡುವುದಾದರೆ, ಡೈನ್ಯಾಮಿಕ್ ಮಿಲ್ಲಿಂಗ್ ಟೂಲ್ ದಾರಿಯು ಪಾರಂಪಾರಿಕವಾದ ಟೂಲ್ ಗಳ ದಾರಿಗಿಂತ ಬೇರೆನೂ ಅಲ್ಲ. ಕೇವಲ ಆವಶ್ಯಕವಿರುವ ದಾರಿಯನ್ನು ಆಯ್ಕೆ ಮಾಡಿ ಅದರಲ್ಲಿ ಮೆನ್ಯೂನಿಂದ ಕೆಲವು ಪ್ಯಾರಾಮೀಟರ್ ಗಳನ್ನು ಸೆಟ್ ಮಾಡಬೇಕಾಗಿರುತ್ತದೆ. ಆದರೂ ಕೂಡಾ ಸಾಫ್ಟ್ ವೇರ್ ನಲ್ಲಿಯೇ, ಆವಶ್ಯಕವಿರುವ ಕೋಡ್ ಗಳ ಲೈನ್, ಬಳಸಲಾಗುತ್ತಿರುವ ಅಲ್ಗೋರಿದಮ್ ಮತ್ತು ಕಂಪ್ಯೂಟರ್ ನ ಪ್ರಕ್ರಿಯೆಯ ಶಕ್ತಿ ಹಿಂದಿಗಿಂತ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಈ ತಂತ್ರಜ್ಞಾನದಿಂದಾಗಿ ಈ ಮುಂದಿನ ಅಂಶಗಳು ಒಳಗೊಂಡಿರುವ ವಿಸ್ತಾರವಾದ ನಿಯಮಗಳ ಸೆಟ್ ನ್ನು ಕಾಪಾಡಿ ಟೂಲ್ ದಾರಿ ಜಾಣತನದಿಂದ ಕೆಲಸ ನಿರ್ವಹಿಸಲು ಸಕ್ಷಮವಾಗುತ್ತದೆ.

• ಉಷ್ಣತೆಯ ಸಂಗ್ರಹವಾಗಲು (ಬಿಲ್ಡ್ ಅಪ್) ಮತ್ತು ಹೆಚ್ಚಿನ ಲ್ಯಾಟರಲ್ ಫೋರ್ಸ್ ಕಡಿಮೆ ಮಾಡಲು ಕನಿಷ್ಠ ಸ್ಟೆಪ್ಓವರ್.

• ಅಚ್ಟುಕಟ್ಟಾದ ಚಟುವಟಿಕೆಗಳು (ಉದಾಹರಣೆ, ಟ್ರೆಕಾಯಿಡ್ಸ್), ಇದರಿಂದಾಗಿ ಟೂಲ್ ಮತ್ತು ಮಶಿನ್ ನಲ್ಲಿರುವ ಒತ್ತಡವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ಉಚ್ಚಮಟ್ಟದ ಸ್ಪಿಂಡಲ್ ವೇಗ, ಲಭ್ಯವಿದ್ದಲ್ಲಿ ಎಲ್ಲ ಸ್ಪಿಂಡಲ್ ಗಳಿಗೋಸ್ಕರ ಉಪಯುಕ್ತ.

• ಸಾಧ್ಯವಾದಷ್ಟು ಹೆಚ್ಚು ಆಳ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳ ಸೀಳನ್ನು ಮಾಡುವಲ್ಲಿ ಫ್ಲ್ಯೂಟ್ ನ ಗರಿಷ್ಠ ಸಂಪರ್ಕ.

• ಗಾಳಿಯಲ್ಲಿರುವ ಪ್ರವಾಸವು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಮಟೀರಿಯಲ್ ನೊಂದಿಗೆ ನಿರಂತರವಾದ ಸಂಪರ್ಕ (ಕ್ಲೈಂಬ್ ಮಿಲ್ಲಿಂಗ್).

• ಫೀಡ್ ರೇಟ್, ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಟೂಲ್ ನ ದಾರಿಯ ಮುಖ್ಯ ಬಿಂದುವಿನಲ್ಲಿರುವ ಸ್ಟೆಪ್ ಓವರ್ಸ್ ನ ಡೈನ್ಯಾಮಿಕ್ ಅಡಜಸ್ಟ್ ಮೆಂಟ್.

• ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಟೂಲ್ ನ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಪ್ರಭಾವಶಾಲಿಯಾದ ಕೋನದಲ್ಲಿ ಪ್ರವೇಶ ಮಾಡಲು ಇಂಟೆಲಿಜಂಟ್ ಎಂಟ್ರಿಯ ನೀತಿ.

• ಮಟೀರಿಯಲ್ ಕುರಿತು ಪೂರ್ವೇತಿಹಾಸ ಇರುವುದರಿಂದ ಕಟರ್ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಸಿಲುಕಲಾರದು ಮತ್ತು ಎಷ್ಟರ ತನಕ ಟೂಲ್ ನ ಪ್ರಸ್ತುತ ಸ್ಥಿತಿಯ ಸುತ್ತಮುತ್ತಿನ ಮಟೀರಿಯಲ್ ತೆಗೆಯಲಾಗುವುದಿಲ್ಲ. ಆ ತನಕ ಅದು ಹೊಸ ಜಾಗದಲ್ಲಿ ಹೋಗಲಾರದು.

• ಟೂಲ್ ಲಿಫ್ಟ್ (ಎತ್ತುವ ಎತ್ತರ) ತುಂಬಾ ಸೂಕ್ಷ್ಮವಾಗಿರುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳ ಬದಿ ಮತ್ತು ಫ್ಲೋರ್ ನಿಂದ ಟೂಲ್ ಎತ್ತಲ್ಪಟ್ಟು ಮುಂದೆ ಸರಿಯುತ್ತದೆ. ಇದರಿಂದಾಗಿ ವೇಗವನ್ನು ಸರಿಹೊಂದಾಣಿಸುತ್ತಿರುವಾಗ ಉಷ್ಣಾಂಶವು ಒಟ್ಟಾಗುವುದನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ.

•

ಈ ಎಲ್ಲ ಅಂಶಗಳು ಒಳಗೊಂಡಿರುವ ಬುದ್ದಿವಂತಿಕೆಯ ಪರಿಣಾಮವಾಗಿದೆ. ಯಾವುದೇ ಆಕಾರದ ಮತ್ತು ಎಷ್ಟು ಜಟಿಲವಾದ ಯಂತ್ರಭಾಗವಿದ್ದರೂ ಕೂಡಾ ಈ ಟೂಲ್ ನ ದಾರಿಯ ಮೂಲಕ ಪ್ರತಿಯೊಂದು ಕೆಲಸಕ್ಕೋಸ್ಕರ ಹೆಚ್ಚು ನಿರಂತರತೆ ಇರುವ ಯಂತ್ರಣೆಯ ಸ್ಥಿತಿಯನ್ನು ನಿರ್ಮಿಸಬಹುದಾಗಿದೆ.

ಡೈನ್ಯಾಮಿಕ ಯಂತ್ರಣೆಯ ಉದಾಹರಣೆಗಳು

ಚಟುವಟಿಕೆಗಳಲ್ಲಿರುವ ಬುದ್ಧಿವಂತಿಕೆ (ಇಂಟೆಲಿಜೆನ್ಸ್ ಇನ್ ಮೋಶನ್)

ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿಯು ಇನ್ನಿತರ ಅಂಶಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿದೆ. ಕಾರಣ ಅದರಲ್ಲಿ ಮುಂದೆ ಏನು ಮಾಡಬೇಕು ಎಂಬುದರ

ಕುರಿತು ವಿವಿಧ ಪರ್ಯಾಯಗಳ ವಿಚಾರವನ್ನು ಮಾಡುವ ಮತ್ತು ಆ ಪರ್ಯಾಯಗಳ ಅಂತಿಮ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಯಾವ ಪರಿಣಾಮ ಬೀರಬಲ್ಲದು, ಎಂಬುದರ ಕುರಿತು ಉಚ್ಚಮಟ್ಟದ ವಿಶ್ಲೇಷಣೆಗೆ ಆಧರಿಸಿರುವ ಬುದ್ಧಿವಂತರ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವ ಸಾಮರ್ಥ್ಯವಿದೆ. ಉದಾಹರಣೆ, ಟೂಲ್ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಕಾರ್ಯಸಾಮರ್ಥ್ಯದ ಪದ್ಧತಿಯಲ್ಲಿ ಪ್ರವೇಶಿಸಲು ಅನೇಕ ಯೋಜನೆಗಳಿವೆ. ಆದರೆ ಅದನ್ನು ಬಳಸಿದ್ದರಿಂದ ಯಂತ್ರಣೆಯ ಅಲ್ಗೋರಿದಮ್ ನ ಬಳಕೆಯನ್ನು ಹೆಚ್ಚು ಒಳ್ಳೆಯದಾಗಿ ಮಾಡಬಹುದು. ಇದೇ ಅದರ ಕುರಿತಾದ ಮೊದಲ ಆಯ್ಕೆ.

ಒಂದು ವೇಳೆ ಟೂಲ್, ಪಾಕೇಟ್ ನಲ್ಲಿರುವ ಬರಿದಾದ ಜಾಗಕ್ಕೆ ತಲುಪಿದಲ್ಲಿ, ಪಾರಂಪಾರಿಕವಾದ ರೀತಿಯಲ್ಲಿ ಹಿಂದೆ-ಮುಂದೆ ಸರಿಯುವುದನ್ನು ತಡೆಯಲು ನಿರಂತರವಾಗಿ ಸಂಪರ್ಕದಲ್ಲಿರುವ ಕ್ಲೈಂಬ್ ಮಿಲ್ಲಿಂಗ್ ಈ ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಆದುದರಿಂದ ಟೂಲ್ ಯಾವುದೇ ವಾಲ್ ನ ಮುಂಭಾಗದಲ್ಲಿ ನಿಲ್ಲುವುದಿಲ್ಲವೋ, ಆ ತನಕ ಅದು ಸ್ಪೈರಲ್ ದಾರಿಯಿಂದ ಹೊರಗೆ ಬರಬಲ್ಲದು. ಇದರ ನಂತರ ಮುಂದೆ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಕ್ಷಮತೆಯುಳ್ಳ ಅಂಶ ಯಾವುದು ಎಂಬುದನ್ನು ಹುಡುಕುವ ಚಾತುರ್ಯತೆಯು ಅದರಲ್ಲಿದೆ. ಅದಕ್ಕೆ ಸ್ಟಾಕ್ ನ ಕುರಿತು ಅರಿವು ಇರುವುದರಿಂದ ಟೂಲ್ ಯಾವ ದಾರಿಯಿಂದ ಹೋಗಬೇಕು, ಎಂಬುದನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ಒಂದು ವೇಳೆ ಟೂಲ್ ಪಾಕೇಟ್ ನ ಮೂಲೆಗಳಲ್ಲಿ ಸರಿದಲ್ಲಿ, ಅದು ಯಾವುದೇ ಬದಿಯ ಮುಂಭಾಗದಲ್ಲಿ (ವಾಲ್) ಬಂದು ನಿಲ್ಲುತ್ತದೆ, ಆಗ ಅದರ ಸ್ಥಾನವನ್ನು ಬದಲಾಯಿಸಿ ಮಟೀರಿಯಲ್ ಕೂಡಾ ಹೊರಗೆ ಬರುತ್ತದೆ. ಕಾರಣ ಅದಕ್ಕೆ ಮಟೀರಿಯಲ್ ಎಲ್ಲಿದೆ ಮತ್ತು ಎಲ್ಲಿ ಇಲ್ಲ, ಎಂಬ ಕುರಿತು ಮಾಹಿತಿ ಇರುತ್ತದೆ. ಆದ್ದರಿಂದ ಮತ್ತೆ ಅದು ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸುತ್ತದೆ.

ಯಾವ ರೀತಿಯಲ್ಲಿ ಮಟೀರಿಯಲ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸುತ್ತದೆಯೋ ಮತ್ತು ಹೊರಗೆ ಬರುತ್ತದೆಯೋ, ಅದು ತುಂಬಾ ನಿಯಂತ್ರಿಸಲ್ಪಟ್ಟದ್ದು ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯುಳ್ಳದ್ದಾಗಿದೆ. ಟೂಲ್ ಗಾಳಿಯನ್ನು ಕತ್ತರಿಸಲು ಸಮಯವನ್ನು ವ್ಯರ್ಥ ಮಾಡುವುದಿಲ್ಲ. ಕೇವಲ ಜಾಗವನ್ನು ಬದಲಾಯಿಸುತ್ತಿರುವಾಗ ಟೂಲ್ ಗಾಳಿಯನ್ನು ಕತ್ತರಿಸುತ್ತದೆ ಮತ್ತು ಅದೂ ವ್ಯರ್ಥವಾಗುವುದಿಲ್ಲ. ಕಾರಣ ಟೂಲ್ ನ ಸ್ಥಾನವನ್ನು ಬದಲಾಯಿಸುವಾಗ ಟೂಲ್, ಸ್ಟಾಕ್ ಮತ್ತು ಅಂತಿಮ ಉತ್ಪಾದನೆ ಈ ಎಲ್ಲದರ ಕುರಿತು ವಿಚಾರ ಮಾಡಲಾಗುತ್ತದೆ.

ಕೆಲವು ಟೂಲ್ ಗಳು ಕ್ಲಿಯರನ್ಸ್ ಪ್ಲೇನ್ ಅಥವಾ ರಿಟ್ರ್ಯಾಕ್ಟ್ ಪ್ಲೇನ್ ನಲ್ಲಿ ಹಿಂದಕ್ಕೆ ಬರುವಾಗ ಅಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ನ ದಾರಿಯು ಕೇವಲ ಸ್ಪಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹಿಂದಕ್ಕೆ ಸರಿಯುತ್ತದೆ. ಇದನ್ನು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಹಿಂದಕ್ಕೆ ಪಡೆಯುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಕಾರಣ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಸಮತಟ್ಟಾದ ಭಾಗಕ್ಕೆ ಉಜ್ಜಲ್ಪಟ್ಟಲ್ಲಿ ಉಷ್ಣತೆಯು ಉದ್ಭವಿಸುತ್ತದೆ. ಉಷ್ಣತೆಯ ನಿರ್ಮಾಣವು ಕಾರ್ಬೈಡ್ ಕಟಿಂಗ್ ಟೂಲ್ ಗಳಿಗೆ ಎಲ್ಲಕ್ಕಿಂತಲೂ ದೂರ ಇಡಬೇಕಾಗಿರುವ ಶತ್ರು ಎಂದು ಹೇಳಬಹುದು. ಕಾರಣ ಇದರಿಂದ ಬಿರುಕುಗಳ ಹಾಗೆಯೇ ದೊಡ್ಡ ಮತ್ತು ಸೂಕ್ಷ್ಮವಾದ ಸೀಳುಗಳು ಉಂಟಾಗುತ್ತವೆ ಮತ್ತು ಟೂಲ್ ಬೇಗನೆ ಮೊಂಡಾಗುತ್ತದೆ. ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿಯಲ್ಲಿ ಚಿಕ್ಕ ದೊಡ್ಡ ತಿರುಗುವಿಕೆಯನ್ನು ಪಡೆದು 0.1 ರಿಂದ 0.2 ಮಿ.ಮೀ.ನ ಅತ್ಯಂತ ಚಿಕ್ಕ ಟೂಲ್ ಲಿಫ್ಟ್ ಪಡೆದು, ಸಮತಟ್ಟಾದ ಭಾಗಕ್ಕೆ ಟೂಲ್ ತಿಕ್ಕುವುದನ್ನು ಹೇಗೆ ತಡೆಯುವುದು, ಎಂಬುದರ ಕುರಿತಾದ ತಿಳಿವಳಿಕೆಯು ಇರುತ್ತದೆ.

ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ನಿಂದಾಗಿ ಲಭಿಸಬಲ್ಲ ಲಾಭಗಳು

ಇದೆಲ್ಲವೂ ಯಾವ ಕಾರಣಕ್ಕಾಗಿ ಒಳ್ಳೆಯದು?

ಸಾಮಾನ್ಯವಾಗಿ ಕಣ್ಣುಗಳಿಗೆ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿಯು ಅಷ್ಟೇನು ವೇಗವಾಗಿರುವುದು, ಅನ್ನಿಸುವುದಿಲ್ಲ. ಆದರೆ ನಾವು ಯಾವಾಗಲೂ ಬಳಸುತ್ತಿರುವ ಪಾರಂಪಾರಿಕ ಟೂಲ್ ಗಳ ದಾರಿಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಇವುಗಳು ವಿಭಿನ್ನವಾಗಿವೆ ಇದು ಮಾತ್ರ ನಿಜ. ಕಾರಣ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿ ಅನೇಕ ಬಾರಿ ಸಿ.ಎನ್.ಸಿ. ಉತ್ಪಾದನೆಗಳ ಒಟ್ಟಾರೆ ಬೆಲೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬಲ್ಲವು. ಇದೊಂದು ವ್ಯವಹಾರದಲ್ಲಿರುವ ಸತ್ಯತೆಯಾಗಿದೆ.

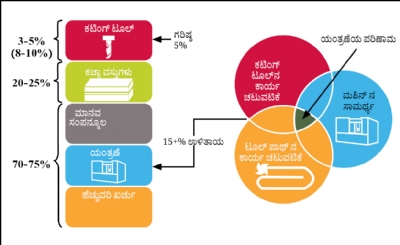

ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿಯಿಂದಾಗಿ, ಟೂಲ್ ನಿರ್ಮಾಪಕರು ಈ ಹಿಂದೆ ಎಂದಿಗೂ ವಿಚಾರ ಮಾಡದಿರುವ ರೀತಿಯಲ್ಲಿ ಟೂಲ್ ಬಳಸುವುದು ಸಾಧ್ಯ. ಇದರಿಂದಾಗಿ ಆರ್ಥಿಕ ಪರಿಣಾಮಗಳು ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ವ್ಯವಹಾರದ ಅಯಾಮಗಳಲ್ಲಿ ಸ್ಪಷ್ಟವಾಗಿ ಕಾಣಲಾರವು. ಆದರೂ ಕೂಡಾ ನಾವು ಯಾವುದೇ ಉತ್ಪಾದಕರ ಒಟ್ಟು ಖರ್ಚನ್ನು (ಇದರಲ್ಲಿ ಮಾನವ ಸಂಪನ್ಮೂಲಗಳ ಖರ್ಚು, ವಿದ್ಯುತ್ತಿನ ಖರ್ಚು, ಟೂಲ್ ಮತ್ತು ಯಂತ್ರಣೆಗೆ ಬೇಕಾಗಿರುವ ಆಯಿಲ್ ಖರ್ಚು, ರನ್ ರೇಟ್, ಆರ್ಡರ್ ಪೂರ್ತಿಗೊಳಿಸುವ ಕಾಲಾವಧಿ ಮುಂತಾದ ಅಂಶಗಳು ಒಳಗೊಂಡಿರುತ್ತವೆ) ಗಮನಿಸಲಾಗುತ್ತದೆ. ಆಗ ಅದರ ಕುರಿತಾದ ವಿವರಗಳ ಸ್ಪಷ್ಟವಾದ ಕಲ್ಪನೆಯು ಉಂಟಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ದಾರಿಯ ಖರ್ಚು ಮತ್ತು ಲಾಭದ ಕುರಿತಾದ ಅನುಪಾತವು ಲಭಿಸುತ್ತದೆ.

ಆರ್ಥಿಕವಾದ ಲಾಭವು ಹೇಗೆ ಲಭಿಸುತ್ತದೆ?

ವೇಗವುಳ್ಳ ಯಂತ್ರಣೆ : ಎರಡು ಪಟ್ಟು ಮತ್ತು ಮೂರು ಪಟ್ಟು ವೇಗವಾಗಿ ಮಾಡಲಾಗುವ ಯಂತ್ರಣೆಯ ಆಪರೇಶನ್ ನೊಂದಾಯಿಸಲಾಗಿವೆ. ವಿಶೇಷವಾಗಿ ರಫಿಂಗ್ ನಂತಹ ಹೆಚ್ಚು ಪ್ರಮಾಣದ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ಕೆಲಸದಲ್ಲಿ.

ಟೂಲ್ ನ ಸವೆತ : ಉಚ್ಚಮಟ್ಟದ ಟಾರ್ಕ್ ಮತ್ತು ಉಚ್ಚಮಟ್ಟ ಸಂಪರ್ಕ ಇರುವ ಪಾರಂಪಾರಿಕವಾದ ಯಂತ್ರಣೆಯ ಹೋಲಿಕೆಯಲ್ಲಿ ಟೂಲ್ ತುಂಡಾಗುವುದು ಮತ್ತು ಸವೆಯುವುದು ಇಂತಹ ಪರಿಣಾಮಗಳು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತವೆ. ಟೂಲ್ ಸಮಯಕ್ಕೆ ಮುಂಚೆ ಹಾಳಾಗಲು ಕಾರಣವಿರುವ ಇನ್ನೊಂದು ಘಟಕವೆಂದರೆ ಅತ್ಯಂತ ಹೆಚ್ಚು ಬಿಸಿಯಾಗುವಿಕೆ. ಇದರಿಂದಾಗಿ ಸೂಕ್ಷ್ಮ ಬಿರುಕುಗಳು ಉದ್ಭವಿಸುತ್ತವೆ ಮತ್ತು ಅವುಗಳು ದೊಡ್ಡದಾಗುತ್ತವೆ. ಆ ಟೂಲ್ ಗಳ ಸಂರಕ್ಷಣಾತ್ಮಕವಾದ ಕೋಟಿಂಗ್ ನಲ್ಲಿ ಪ್ರವೇಶಿಸುವಾಗ ಮತ್ತು ಟೂಲ್ ಮೊಂಡಾಗಲು ಕಾರಣವಾಗುತ್ತದೆ.

ಶಕ್ತಿಯ (ಎನರ್ಜಿ) ಖರ್ಚು : ಸಂಪೂರ್ಣ ಫ್ಲ್ಯೂಟ್, ಹೆಚ್ಚು ವೇಗ, ಕನಿಷ್ಠ ಸಂಪರ್ಕ ಅಂದರೆ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಕಡಿಮೆ ಪ್ರಮಾಣದ ಟಾರ್ಕ್ ನ ಆವಶ್ಯಕತೆ ಮತ್ತು ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸುವುದು.

ಚಿಕ್ಕ ಟೂಲ್ : ಚಿಕ್ಕ ಕಾರ್ಬೈಡ್ ಟೂಲ್ ನ ಬೆಲೆಯು ಕಡಿಮೆ ಇರಬಲ್ಲದು ಮತ್ತು ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ನ ದಾರಿಯಲ್ಲಿ ಚಿಕ್ಕ ಟೂಲ್ ಬಳಸುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ. ಕಾರಣ ಅವುಗಳಲ್ಲಿ ನಷ್ಟವನ್ನುಂಟು ಮಾಡುವ ಲ್ಯಾಟರಲ್ ಬಲವು ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿರುತ್ತದೆ.

ಉಚ್ಚಮಟ್ಟ ಟೂಲ್ ಗಳ ವ್ಯವಸ್ಥಾಪನೆ : ಚಿಕ್ಕ ಟೂಲ್ ಬಳಸಿ ಅದೇ ಟೂಲ್ ನಿಂದ ಹೆಚ್ಚು ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುವುದು ಸಾಧ್ಯ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ನ ಇನ್ವೆಂಟರಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಒಂದೇ ತರಹದ ಟೂಲ್ ಗಳನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಖರೀದಿಸುವುದು ಸಾಧ್ಯವಾಗುತ್ತದೆ.

ಒಂದೇ ಟೂಲ್ ನಿಂದ ಹೆಚ್ಚು ಕೆಲಸಗಳು : ಅನೇಕ ಕೆಲಸಗಳನ್ನು ಒಟ್ಟಾಗಿ ಮಾಡುವುದು ಸಾಧ್ಯ. ಉದಾಹರಣೆ, ರಫಿಂಗ್, ರೆಸ್ಟ್ ರಫಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್. ಇದರಿಂದಾಗಿ ಟೂಲ್ ಬದಲಾಯಿಸಬೇಕಾಗುವುದಿಲ್ಲ ಮತ್ತು ಮಶಿನ್ ನಿಂದ ಅತ್ಯಂತ ಹೆಚ್ಚು ವೇಗವಾಗಿ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

ಕಡಿಮೆ ಮಹತ್ವವಿರುವ ಕೆಲಸಗಳು : ಒಮ್ಮೊಮ್ಮೆ ಒಂದೇ ಚಿಕ್ಕ ಟೂಲ್ ಬಳಸಿ ಅನೇಕ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಲಭಿಸುತ್ತದೆ. ಅನೇಕ ಬಾರಿ ಇದರಿಂದಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ನಂತರ ಕಡಿಮೆ ಮಹತ್ವವಿರುವ ಕೆಲಸಗಳು ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಮಾಡಲಾಗುತ್ತದೆ ಅಥವಾ ತೆಗೆದು ಹಾಕಲಾಗುತ್ತದೆ.

ಈ ರೀತಿಯ ಲಾಭಗಳನ್ನು ಒಟ್ಟು ಮಾಡುವುದು ಸಾಧ್ಯ. ಆದರೆ ಮಶಿನ್ ನಿಂದ ಹೆಚ್ಚು ಯಂತ್ರಭಾಗಗಳನ್ನು ಹೆಚ್ಚು ಭರದಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಆ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಇದೊಂದು ವ್ಯಾವಹಾರಿಕವಾದ ಅರ್ಥವಾಗಿದೆ. ಒಂದು ವೇಳೆ ಹತ್ತು ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ ಮತ್ತು ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯ ರೀತಿಯಲ್ಲಿ ಒಂದೇ ಯಂತ್ರಭಾಗಕ್ಕೆ 100 ನಿಮಿಷಗಳು ಬೇಕಾದಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ 15% ಲಾಭವನ್ನು ನೀಡುತ್ತಿದ್ದಲ್ಲಿ, 150 ನಿಮಿಷಗಳಷ್ಟು ಮಶಿನ್ ನ ಸಮಯದಲ್ಲಿ ಉಳಿತಾಯವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಲಾಭದಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತದೆ, ಆದರೆ ಕೆಲಸಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಕೊಟೇಶನ್ ಕೊಡುವಾಗ ಹೆಚ್ಚು ಸ್ಪರ್ಧೆಯನ್ನು ನೀಡಬಲ್ಲಿರಿ. ಉಳಿತಾಯ ಮಾಡಿರುವ ಎಲ್ಲ ಗಂಟೆಗಳನ್ನು ಮತ್ತು ನಿಮಿಷಗಳು ಅಂದರೆ ಮಶಿನ್ ನಿಂದ ಹೆಚ್ಚು ವೇಗವಾಗಿ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡಿ ಅದನ್ನು ತಮ್ಮ ಗ್ರಾಹಕರ ತನಕ ಬೇಗನೇ ತಲುಪಿಸಲಾಗುತ್ತದೆ, ಎಂಬುದೇ ಇದರ ಅರ್ಥ. ಇದರಿಂದಾಗಿ ಬೇಗ ಹೆಚ್ಚು ವ್ಯವಸಾಯವು ಲಭಿಸುವ ಸಾಧ್ಯತೆಯು ಉದ್ಭವಿಸುತ್ತದೆ.

ಉದಾಹರಣೆ

ಸ್ಟೀವರ್ಟ್ ಹಾಸ್ ರೇಸಿಂಗ್ ಇದೊಂದು ಪ್ರಶಸ್ತಿಯನ್ನು ಪಡೆದಿರುವ NASCAR ಸಂಘಟನೆಯಾಗಿದೆ. ಮೂರು ಬಾರಿ ಮ್ಯಾನ್ಸ್ಟರ್ ಎನರ್ಜಿ NASCAR ಕಪ್ ಪಡೆದಿರುವ ಟೋನಿ ಸ್ಟೀವರ್ಟ್ ಮತ್ತು ಉತ್ತರ ಅಮೇರಿಕಾದಲ್ಲಿರುವ ಎಲ್ಲಕ್ಕಿಂತಲೂ ದೊಡ್ಡ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಟೂಲ್ ನಿರ್ಮಾಪಕರು ಹೈ ಆಟೊಮೇಶನ್ ನ ಸಂಸ್ಥಾಪಕರು ಜೀನ್ ಹಾಸ್ ಇವರು ಪಾಲುಗಾರರಾಗಿರುವ ಸಂಘಟನೆಯಾಗಿದೆ. (NASCAR ಇದು ಸ್ಟಾಕ್ ಕಾರ್ ಗಳ ಸ್ಪರ್ಧೆಯಲ್ಲಿ ಹೆಸರಾಂತ ಒಂದು ವಾಹನಗಳ ಸ್ಪರ್ಧೆಯಲ್ಲಿರುವ ಜನಪ್ರಿಯ ಸ್ಪರ್ಧೆಯಾಗಿದೆ. ಪ್ರತಿ ವರ್ಷವೂ ಅಮೇರಿಕಾದಲ್ಲಿರುವ 48 ರಾಜ್ಯಗಳು ಹಾಗೆಯೇ ಕೆನಡಾ, ಮೆಕ್ಸಿಕೋ ಮತ್ತು ಯುರೋಪ್ ನಲ್ಲಿ 100 ಕ್ಕಿಂತಲೂ ಹೆಟ್ಟು ಟ್ರಕ್ ಗಳಲ್ಲಿ NASCAR 1500 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಓಟಗಳನ್ನು ಏರ್ಪಡಿಸುತ್ತದೆ).

ಕಾನಾಪೋಲಿಸ್, ಎನ್.ಸಿ.ಯಲ್ಲಿರುವ ಸ್ಟೀವರ್ಟ್ ಹಾಸ್ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಸೆಂಟರ್ ಇವರು ಪ್ರತಿ 15 ಕಾರ್ ಗಳಿರುವ ಮೂರು NASCAR ಸಂಘಟನೆಯನ್ನು ಬೆಂಬಲಿಸುತ್ತದೆ. ಇಂತಹ ವಾಹನಗಳ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಮೂರು ಇಂಜಿನಿಯರಿಂಗ್ ಸಮೂಹಗಳಾಗಿವೆ. ಪಾರಂಪಾರಿಕ ಉತ್ಪಾದಕರಿಗೆ ಮನದಟ್ಟಾಗುವಷ್ಟು ಅತಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದ ಕೆಲಸದ ಪ್ರವಾಹವನ್ನು ನಿರಂತರವಾಗಿ ಎದುರಿಸಲು ಸ್ಟೀವರ್ಟ್ ಹಾಸ್ ರೇಸಿಂಗ್ ಇವರು ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ನ ದಾರಿಯನ್ನು ಸಕ್ರಿಯವಾಗಿ ಅಂಗೀಕರಿಸಿದ್ದಾರೆ.

ಸ್ಟೀವರ್ಟ್ ಹಾಸ್ ರೇಸಿಂಗ್ ನಲ್ಲಿರುವ ಸಿ.ಎನ್.ಸಿ. ಮಶಿನ್ ಶಾಪ್ ಮ್ಯಾನೆಜರ್ ಜಾನ್ ಸಿಮನ್ಸ್ ಹೇಳುತ್ತಾರೆ, “ನಮ್ಮ ಯಂತ್ರಶಾಲೆಯಲ್ಲಿ ಹಿಂದಿನ ವರ್ಷ ನಾನು ನೋಡಿರುವ ಎಲ್ಲಕ್ಕಿಂತಲೂ ದೊಡ್ಡ ಪರಿವರ್ತನೆ ಅಂದರೆ, ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಅಂಗೀಕರಿಸುವುದು. ಅದು ತುಂಬಾ ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ. ಚಕ್ಕ-ಪುಟ್ಟ ಯಂತ್ರಭಾಗಗಳನ್ನು ತಯಾರಿಸಿ ಅವುಗಳಿಗೆ ವೆಲ್ಡಿಂಗ್ ಮಾಡಿ ಅವುಗಳನ್ನು ಜೋಡಿಸುವ ಬದಲಾಗಿ ನಾವು ಈಗ ಒಂದು ದೊಡ್ಡ ಬಿಲೇಟ್ ನಿಂದ ಪೂರ್ಣ ಯಂತ್ರಭಾಗಗಳನ್ನು ನೇರವಾಗಿ ನಿರ್ಮಿಸಬಲ್ಲೆವು. ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ನಿಂದಾಗಿ ನಮಗೆ ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಟೂಲ್ ನ ಸಂಪರ್ಕವು ಲಭಿಸುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಮಗೆ ರಫಿಂಗ್ ಟೂಲ್ ಪಾಥ್ ಆಪ್ಟಿಮೈಜ್ಡ್ ಮಾಡಬೇಕಾಗುವುದಿಲ್ಲ ಮತ್ತು ನಾವು ಶೀಘ್ರವಾಗಿ ಫಿನಿಶ್ ಆಪರೇಶನ್ ತನಕ ತಲುಪುತ್ತೇವೆ.”

“ಎಷ್ಟು ವೇಗವಾಗಿ ಎಂಬುದನ್ನು ಕೂಲಂಕಷವಾಗಿ ಹೇಳುವುದಾದರೆ, ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ಟೂಲ್ ಪಾಥ್ ನ ಲಾಭವನ್ನು ಪಡೆಯುತ್ತಿರುವ ಅನೇಕ ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಒಂದಾದ ಸ್ಟೇರಿಂಗ್ ಸೆಂಟರ್ ಲಿಂಕ್ ಈ ಯಂತ್ರಭಾಗದ ಕುರಿತು ಸಿಮನ್ಸ್ ಇವರು ಉಲ್ಲೇಖಿಸಿದ್ದಾರೆ. ಸ್ಟೇರಿಂಗ್ ಲಿಂಕ್ ಇದೊಂದು ತುಂಬಾ ಮಹತ್ವದ ಯಂತ್ರಭಾಗವಾಗಿದೆ. ಸ್ಟೇರಿಂಗ್ ಬಾಕ್ಸ್ ನಿಂದ ಚಕ್ರಗಳ ತನಕದ ಪರಸ್ಪರ ಸಂಬಂಧವಾಗಿದೆ. 68 ಕಿಲೋಗ್ರಾಮ್ ಭಾರವಿರುವ ಮಿಶ್ರ ಲೋಹ ಸ್ಟೀಲ್ ನ ಸುಮಾರು 102 x 127 x 597 ಮಿ.ಮೀ. ಮಾಪನದ ಘನ ಬಾರ್ ನ ಸ್ಪರೂಪದಲ್ಲಿ ಈ ಯಂತ್ರಭಾಗಗಳ ಹಾಸ್ ಮಾಡೆಲ್ VF6 TR (ಟ್ರುನಿಯನ್ ಗೋಸ್ಕರ) 50 ಟೇಪರ್ ವರ್ಟಿಕಲ್ ಸಿ.ಎನ್.ಸಿ. ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಪ್ರಾರಂಭಗೊಳ್ಳುತ್ತದೆ. ಪಾರಂಪಾರಿಕ ಟೂಲ್ ಪಾಥ್ ನ ಪದ್ಧತಿಯಲ್ಲಿ ರಫಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗೆ 12 ಗಂಟೆಗಳ ಕಾಲಾವಧಿಯು ಬೇಕಾಗುತ್ತದೆ. ಮಟೀರಿಯಲ್ ನ ಕುರಿತು ತಿಳುವಳಿಕೆ ಇರುವ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ಬಳಸಿ ಈಗ ಇದನ್ನು 7 ಗಂಟೆಗಳಷ್ಟು ಕಡಿಮೆ ಮಾಡಲಾಗಿದೆ. ನಾವು 60 ರಿಂದ 75% ಹೆಚ್ಚು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಹೊಂದಿದ್ದೇವೆ ಮತ್ತು ಇದರಲ್ಲಿ ಕೇವಲ ಸಮಯವು ಕಡಿಮೆ ಬೇಕಾಗುತ್ತದೆ, ಅಲ್ಲದೇ ಡೈನ್ಯಾಮಿಕ್ ಮೋಶನ್ ಬಳಸಿ ನಮಗೆ ಟೂಲ್ ನ ಆಯುಷ್ಯವು ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಲಭಿಸಿತು,” ಎಂಬುದಾಗಿ ಸಿಮನ್ಸ್ ಹೇಳಿದರು.

ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಹೇಳುವುದಾದಲ್ಲಿ, ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ಬಳಸುವಲ್ಲಿ ಸುಲಭವಾಗಿದೆ. ಇವುಗಳ ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಇಂಟರ್ ಫೇಸ್ ಸುಲಭವಾಗಿದೆ ಅಲ್ಲದೇ ನಾವು ಯಾವ ಪದ್ಧತಿಯ ಪಾರಂಪಾರಿಕ ಟೂಲ್ ಪಾಥ್ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡುತ್ತೆವೆಯೋ, ಅದಕ್ಕಿಂತ ಬೇರೆ ಏನೂ ಇರುವುದಿಲ್ಲ. ಇಷ್ಟೇ ಅಲ್ಲದೇ ವಿವಿಧ ರೀತಿಯ ಮಟೀರಿಯಲ್ ಮತ್ತು ಜಾಮೆಟ್ರಿಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲು ಯಾವುದೇ ಪಾರಂಪಾರಿಕ ಯಂತ್ರಣೆಯ ರೀತಿಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ಇದು ಹೆಚ್ಚು ವಿಶ್ವಾಸಾರ್ಹ, ದೃಢ ಮತ್ತು ಸಕ್ಷಮವಾದ ಪಾಥ್ ಆಗಿರುತ್ತದೆ. ಅಂತಿಮವಾಗಿ ಹೇಳುವುದಾದರೆ, ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಮತ್ತು ಹೊಸ ಡೈನ್ಯಾಮಿಕ್ ಟೂಲ್ ಪಾಥ್ ನಿರಂತರವಾಗಿ ಹೆಚ್ಚು ಸ್ಮಾರ್ಟ್ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ್ದಾಗುತ್ತಿದೆ.

ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಉಪಾಯವು ಯಂತ್ರಣೆಯಲ್ಲಿರುವ ಒಂದು ಕ್ರಾಂತಿಕಾರಿಯಾದ ಬದಲಾವಣೆಯಾಗಿದೆ. ಲೋಹಗಳನ್ನು ಶೀಘ್ರವಾಗಿ ತೆಗೆಯಲು ಮೂಲಭೂತ ಆವಶ್ಯಕತೆ ಇವುಗಳಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಗುಣಾಕಾರವನ್ನು ಬಳಸಿ ಪೂರ್ತಿಗೊಳಿಸಲಾಗಿದೆ. ಇಂತಹ ಇನ್ನೊಂದು ಕ್ರಾಂತಿಕಾರಿಯಾದ ತಂತ್ರಜ್ಞಾನವೆಂದರೆ ಮಲ್ಟಿ ಎಕ್ಸಿಸ್ ಯಂತ್ರಣೆ. ಈ ತನಕ ಪ್ರಕಟಿಸಲಾಗಿರುವ ಲೇಖನಗಳಲ್ಲಿ ಈ ತನಕ 2D ಮತ್ತು 3D ಯಂತ್ರಣೆಯನ್ನು ಸೇರ್ಪಡಿಸಲಾಗಿದೆ. ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ಮಲ್ಟಿ ಎಕ್ಸಿಸ್ ಯಂತ್ರಣೆಯ ಕುರಿತು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ. ಮಲ್ಟಿ ಎಕ್ಸಿಸ್ ಅಂದರೆ ಏನು, ಇದರ ಉಪಯುಕ್ತತೆ ಏನು ಮತ್ತು ಇದರಿಂದಾಗಿ ನಿರ್ಮಿತಿಯ ಉದ್ಯಮದಲ್ಲಿ ಯಾವ್ಯಾವ ಬದಲಾವಣೆಗಳಾಗಿವೆ, ಎಂಬಿತ್ಯಾದಿ ಅಂಶಗಳ ಕುರಿತು ಮುಂದಿನ ಲೇಖನದಲ್ಲಿ ವಿಸ್ತಾರವಾಗಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ವಿನೀತ್ ಸೇಠ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ.

ಅವರು ಬಿಝಿನೆಸ್ ಎಡ್ಮಿನಿಸ್ಟ್ರೇಶನ್ನಲ್ಲಿ ಸ್ನಾತಕೋತ್ತರ ಪದವಿಯನ್ನು ಪಡೆದಿದ್ದಾರೆ.

‘ಮಾಸ್ಟರ್ಕ್ಯಾಮ್ ಇಂಡಿಯಾ ಪ್ರೈ.ಲಿ.’ ಈ ಕಂಪನಿಯಲ್ಲಿ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ.

ಉತ್ಪಾದನೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಸಾಪ್ಟ್ವೇರ್ ಕ್ಷೇತ್ರದಲ್ಲಿ 21 ವರ್ಷಗಳ ಅನುಭವ ಅವರಿಗಿದೆ.

7378552000

@@AUTHORINFO_V1@@