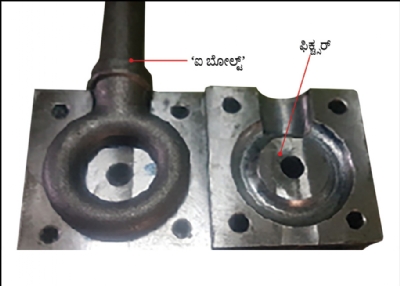

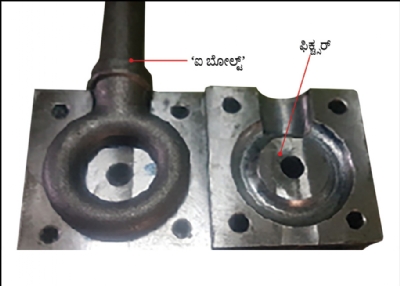

‘ಐ’ ಬೋಲ್ಟ್ ಗೋಸ್ಕರ ವಿಶೇಷ ಫಿಕ್ಸ್ಚರ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಅನೇಕ ಬಾರಿ ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಮಾನವನ ಕಾರ್ಯಕ್ಷಮತೆಯಲ್ಲಿರುವ ಮಿತಿಗಳಿಂದಾಗಿ ಯಂತ್ರಭಾಗಗಳ ಗುಣಮಟ್ಟದಲ್ಲಿ ವ್ಯತ್ಯಾಸವು ಕಂಡುಬರುತ್ತದೆ. ಇದೇ ರೀತಿಯ ಒಂದು ಸನ್ನಿವೇಶವು ನಮ್ಮಲ್ಲಿಯೂ ಕಂಡುಬಂತು. ನಮ್ಮ ಪ್ರೊಟಾನ್ ಮೆಟಲ್ ಕ್ರಾಫ್ಟ್ಸ್ ಕಂಪನಿಯಲ್ಲಿ ‘ಐ ಬೋಲ್ಟ್’ನ ನಿರ್ಮಿತಿಯ ಕೆಲಸವು ನಡೆಯುತ್ತಿತ್ತು. ಆದರೆ ಈ ಯಂತ್ರಭಾಗಗಳ ಗುಣಮಟ್ಟವು ನಮ್ಮ ಆಪೇಕ್ಷೆಯಂತೆ ಸಿಗುತ್ತಿರಲಿಲ್ಲ. ಹಾಗೆಯೇ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಕೆಲಸಗಾರರ ಸುರಕ್ಷಿತತೆಯ ವಿಷಯದಲ್ಲಿಯೂ ನಮಗೆ ಅನುಮಾನವು ಗಮನಕ್ಕೆ ಬರುತ್ತಿತ್ತು.

ಚಿತ್ರ ಕ್ರ. 1 : ಯಂತ್ರಣೆಯ ಮೊದಲು ಮತ್ತು ಯಂತ್ರಣೆಯಾದ ನಂತರ ‘ಐ ಬೋಲ್ಟ್’

ಯಂತ್ರಣೆಯಲ್ಲಿ ಎದುರಿಸಬೇಕಾಗುವ ಸಮಸ್ಯೆಗಳು

1. ಮಾನವ ಕಾರ್ಯಕ್ಷಮತೆಯಲ್ಲಿರುವ ಮಿತಿಗಳಿಂದಾಗಿ ‘ಐ ಬೋಲ್ಟ್’ ಈ ಯಂತ್ರಭಾಗದ ಅಪೇಕ್ಷಿತ ಆವರ್ತನೆಯ ಸಮಯದಂತೆ (ಸೈಕಲ್ ಟೈಮ್) ಉತ್ಪಾದನೆಯು ಆಗುತ್ತಿರಲಿಲ್ಲ. ಈ ಹಿಂದಿನ ಪದ್ಧತಿಯಲ್ಲಿ ಪ್ರತಿ ಗಂಟೆಗೆ 10 ರಿಂದ 12 ಯಂತ್ರಭಾಗಗಳು ತಯಾರಾಗುತ್ತಿದ್ದವು. ಆದರೆ ನಮಗೆ 15 ಯಂತ್ರಭಾಗಗಳು ಪ್ರತಿ ಗಂಟೆಗೆ ಇಷ್ಟು ವೇಗದಿಂದ ಉತ್ಪಾದಿಸುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿತ್ತು.

2. ಚಕ್ ನ ಬಾಡಿ ಕಾಸ್ಟಿಂಗ್ ನಲ್ಲಿ ತಯಾರಿಸಿದ್ದರಿಂದ ಪೋರ್ಜಿಂಗ್ ಫೇಸ್ ಚಕ್ ಫೇಸ್ ನಲ್ಲಿ ಒರಗಿಸಿ 4 ‘ಜಾ’ ಚಕ್ ಹಾಳಾಗುತ್ತಿತ್ತು.

3. ಗುಣಮಟ್ಟದಲ್ಲಿಯೂ ನಿರಂತರತೆಯೂ ಲಭಿಸುತ್ತಿರಲಿಲ್ಲ.

ಚಿತ್ರ ಕ್ರ. 2 : 4 ‘ಜಾ’ ಚಕ್ ನಲ್ಲಿ ಹಿಡಿದಿರುವ ‘ಐ ಬೋಲ್ಟ್’ (ಹಳೆಯ ಪದ್ಧತಿ)

ಹಳೆಯ ರೀತಿಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 2) 4 ‘ಜಾ’ ಇರುವ ಮ್ಯಾನ್ಯುವಲ್ ಚಕ್ ನಲ್ಲಿ ಐ ಬೋಲ್ಟ್ ಹಿಡಿದು ಅದನ್ನು ಪೂರ್ಣವಾಗಿ ಅಸೆಂಬ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನ 3 ‘ಜಾ’ ಚಕ್ ನಲ್ಲಿ ಹಿಡಿಯಲಾಗುತ್ತಿತ್ತು.

ಮೇಲಿನ ಎಲ್ಲ ಸಮಸ್ಯೆಗಳ ಕುರಿತು ವಿಚಾರ ವಿಮರ್ಷೆಯನ್ನು ಮಾಡಿದಾಗ ಅದಕ್ಕೆ ಸೂಕ್ತ ಉಪಾಯವನ್ನು ಹುಡುಕಲು ನಾವು ಕಾಯ್ ಝೇನ್ ರೀತಿಯನ್ನು ಅವಲಂಬಿಸುವುದನ್ನು ನಿರ್ಧರಿಸಿದೆವು.

ಕಾಯ್ ಝೆನ್ ನ ಉದ್ದೇಶ

ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಸುಧಾರಣೆ, ಗುಣಮಟ್ಟದಲ್ಲಿ ಹೆಚ್ಚಳ, ಸುರಕ್ಷಿತತೆ ಮತ್ತು ಗ್ರಾಹಕರಿಗೆ ಯೋಗ್ಯ ಸಮಯದಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳು ಸಿಗುವುದು, ಇದಕ್ಕೋಸ್ಕರ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಆವಶ್ಯಕವಿರುವ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವುದು, ಇದೇ ಕಾಯ್ ಝೇನ್ ನ ಉದ್ದೇಶವಾಗಿತ್ತು.

ವೈ ವೈ ಎನಾಲಿಸಿಸ್

ಹಳೆಯ ರೀತಿಯಲ್ಲಿ ನಾವು ‘ವೈ ವೈ’ ಎಂಬ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಿದೆವು. ಅದರಲ್ಲಿ ನಮಗೆ ಈ ಮುಂದಿನ ಅಂಶಗಳ ಗಮನಕ್ಕೆ ಬಂದವು.

ವೈ (ಯಾಕೆ) 1 : ಉತ್ಪಾದಕತೆಯು ಯಾಕೆ ಕಡಿಮೆಯಾಗಿದೆ?

ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಅಪೇಕ್ಷಿತ ಗುಣಮಟ್ಟವು ಸಿಗುತ್ತಿರಲಿಲ್ಲ. ಕಾರ್ಯವಸ್ತು ಜಾರುವುದರಿಂದ (ಜಾಬ್ ಸ್ಲೀಪೇಜ್) ಗುಣಮಟ್ಟದ ಸಮಸ್ಯೆಯನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತಿತ್ತು ಆದ್ದರಿಂದ ಕಡಿಮೆ ಪ್ರಮಾಣದ ಉತ್ಪಾದಕತೆಯು ಲಭಿಸುತ್ತಿತ್ತು.

ಹಂತ 1

ವೈ (ಯಾಕೆ) 2 : ಈ ಸಮಸ್ಯೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಕಡಿಮೆ ಪ್ರಮಾಣದಲ್ಲಿ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಬಳಸಲಾಗುತ್ತಿತ್ತು.

ವೈ (ಯಾಕೆ) 3 : ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ಕೆಲಸಗಾರರು ಕೈಯಿಂದ ‘ಜಾ’ನ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡುತ್ತಿದ್ದರು. ಇದರಿಂದಾಗಿ ಆಪರೇಟರ್ ಗೆ ಹೆಚ್ಚು ಆಯಾಸವಾಗುತ್ತಿತ್ತು. ಹಾಗೆಯೇ ಕೆಲಸವನ್ನು ಅಸುರಕ್ಷಿತವಾದ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗುತ್ತಿತ್ತು.

ವೈ (ಯಾಕೆ) 4 : ಅಕಾರ್ಯಕ್ಷಮವಾದ ಹಿಡಿತ. 2 ‘ಜಾ’ಗಳಿರುವ ಮ್ಯಾನ್ಯುವಲ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಚಕ್ ನಲ್ಲಿ ಹಿಡಿದಿರುವ ಬೋಲ್ಟ್ ಚಕ್ ನೊಂದಿಗೆ 3 ‘ಜಾ’ಗಳು ಆಟೊ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಚಕ್ ನಲ್ಲಿ ಹಿಡಿಯಲಾಗುತ್ತಿತ್ತು. ಇದರಿಂದಾಗಿ ಲೇಥ್ ನಲ್ಲಿ ಹಿಡಿಯಲು ಒಟ್ಟು ಭಾರವು ಹೆಚ್ಚಾಗುತ್ತಿತ್ತು.

ವೈ (ಯಾಕೆ) 5 : ಯಂತ್ರಭಾಗದ ಆಕಾರವು ಅನಿಯಮಿತವಾಗಿತ್ತು. ಇದರಿಂದಾಗಿ ಅದನ್ನು ಸರಿಯಾಗಿ ಹಿಡಿಯುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿತ್ತು.

ಕಾಯ್ ಝೆನ್ ನ ಕಾಲ್ಪನಿಕತೆ

ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಹಿಡಿಯಲು ವಿಶೇಷ ರೀತಿಯ ಫಿಕ್ಸ್ಚರ್ ತಯಾರಿಸುವುದು ಮತ್ತು ನಿರ್ಧರಿಸಿರುವ ಸೈಕಲ್ ಟೈಮ್ ನಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಿ ಉತ್ಪಾದಕತೆಯನ್ನು ಮತ್ತು ಸುರಕ್ಷಿತತೆಯನ್ನು ವೃದ್ಧಿಸುವುದು.

ಉಪಾಯ

ಹಂತ 1

ಈ ಸಮಸ್ಯೆಗೆ ಉಪಾಯವನ್ನು ಹುಡುಕುವಾಗ ಈ ಮುಂದಿನ ಅಂಶಗಳು ಗಮನಕ್ಕೆ ಬಂದವು.

1. ಫೋರ್ಜ್ಡ್ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ನಲ್ಲಿರುವ ಅಸಮಾನತೆಯಿಂದಾಗಿ ‘ಐ ಬೋಲ್ಟ್’ ಮ್ಯಾನ್ಯುವಲ್ ಚಕ್ ನಲ್ಲಿ ಸರಿಯಾಗಿ ಹಿಡಿಯಲಾಗುವುದಿಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ ತುಂಬಾ ಸಮಯ ಮತ್ತು ಶ್ರಮವು ವ್ಯಯವಾಗುತ್ತಿತ್ತು.

2. ಇದನ್ನು ತಡೆಯಲು ‘ಐ ಬೋಲ್ಟ್’ನ ಗರಿಷ್ಠ ಸರ್ಫೇಸ್ ಫಿಕ್ಸ್ಟರ್ ನ ನೇರ ಸಂಪರ್ಕದಲ್ಲಿ ಇದ್ದಲ್ಲಿ ಇಂತಹ ಫಿಕ್ಸ್ಚರ್ ತಯಾರಿಸುವುದು ಅಸಾಧ್ಯ.

3. ಈ ಗುರಿಯನ್ನು ಸಾಧಿಸಲು ಹಂತ 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ 2 ಭಾಗಗಳಲ್ಲಿ ವಿಂಗಡಿಸಿರುವ ಫಿಕ್ಸ್ಚರ್ ನ ಕಾಲ್ಪನಿಕತೆಯು ಮುಂದಾಯಿತು.

4. ಫಿಕ್ಸ್ಚರ್ ನ ಎರಡೂ ಬದಿಗಳ ಒಳ ಭಾಗದಲ್ಲಿ ‘ಐ ಬೋಲ್ಟ್’ ಸಹಜವಾಗಿ ಅಳವಡಿಸಲ್ಪಡುವಂತಹ ಸ್ಲಾಟ್ ತಯಾರಿಸಿರುವುದರಿಂದ ನಮಗೆ ಬೇಕಾಗುವಂತಹ ದೃಢವಾದ ಹಿಡಿತವನ್ನು ಪಡೆಯಬಹುದಾಗಿದೆ, ಎಂಬುದಾಗಿ ವಿಚಾರವನ್ನು ಮಾಡಲಾಯಿತು ಮತ್ತು ಅದೇ ರೀತಿಯಲ್ಲಿ 3D ಪ್ರೊಗ್ರಾಮಿಂಗ್ ಮಾಡಿ ಫಿಕ್ಸ್ಚರ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾಯಿತು.

5. ಆಪರೇಟರ್ ನ ಸುರಕ್ಷಿತತೆ, ಉತ್ಪಾದಕತೆ ಮತ್ತು ಗುಣಮಟ್ಟ ಈ ಮೂರೂ ಮಹತ್ವದ ಅಂಶಗಳನ್ನು ಗಮನಿಸಿ ಈ ಫಿಕ್ಸ್ಚರ್ ನಿಂದ ಯಂತ್ರಣೆಯಲ್ಲಿ ‘ಐ ಬೋಲ್ಟ್’ ಹಿಡಿಯುವಲ್ಲಿ ಸುಲಭತೆ ಮತ್ತು ದೃಢತೆಯು ಲಭಿಸಿತು.

6. ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮಾಡುವಾಗ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪವೂ ಕಡಿಮೆಯಾಯಿತು.

ಲಾಭಗಳು

1. ಯಂತ್ರಭಾಗಗಳನ್ನು ಹಿಡಿಯುವಾಗ ಗ್ರಿಪ್ ಸುಧಾರಿಸಿತು. ಗ್ರಿಪ್ ನಿರ್ಧರಿಸ್ಪಟ್ಟಿತು ಮತ್ತು ದೃಢವಾಯಿತು. ಇದರಿಂದಾಗಿ ಮೇಲ್ದರ್ಜೆಯ ಯಂತ್ರಣೆಯ ಪ್ಯಾರಾಮೀಟರ್ ಬಳಸಲು ಪ್ರಾರಂಭವಾಯಿತು.

2. ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಶೇಕಡಾ 25 ರಷ್ಟು ಹೆಚ್ಚಳವಾಯಿತು. ಪ್ರತಿ ಗಂಟೆಗೆ 12 ಯಂತ್ರಭಾಗಗಳ ಬದಲಾಗಿ 15 ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯು ಆಗಲಾರಂಭಿಸಿತು.

3. ಆಪರೇಟರ್ ನ ಶ್ರಮವು ಕಡಿಮೆಯಾಯಿತು.

ಈ ಫಿಕ್ಸ್ಚರ್ ನಾವು ಮಶಿನ್ ನಲ್ಲಿ ಅಳವಡಿಸಿದ ನಂತರ 400 ಯಂತ್ರಭಾಗಗಳ ಒಂದು ಬ್ಯಾಚ್ ಅದರಲ್ಲಿ ತಯಾರಿಸಿದೆವು. ಅದರಲ್ಲಿ ಕಾರ್ಯವಸ್ತು ಜಾರುವುದರಿಂದ ಉಂಟಾಗುವ ರಿಜೆಕ್ಷನ್ ಸಂಪೂರ್ಣವಾಗಿ ನಿಂತಿತು. ಗುಣಮಟ್ಟದಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಸಮಸ್ಯೆಗಳು ಕಂಡುಬಂದಿಲ್ಲ.

ಗಜಾನನ ಲುಪಣೆ ಇವರು ಪ್ರೊಟಾನ್ ಮೆಟಲ್ ಕ್ರಾಫ್ಟ್ಸ್ ಪ್ರೈ. ಲಿ. ಈ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರು ಮತ್ತು ಮುಖ್ಯ ಕಾರ್ಯನಿರ್ವಾಹಕ ಅಧಿಕಾರಿಯಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಯಂತ್ರಣೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ 40 ಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ವರ್ಷಗಳ ಅನುಭವವಿದೆ.

9970098331

@@AUTHORINFO_V1@@