ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಜಾಮೆಟ್ರಿ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಯಂತ್ರಣೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಟೂಲ್ ನ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳ ಜಾಮೆಟ್ರಿಯ ಮಹತ್ವವು ಅಸಾಧಾರಣವಾಗಿದೆ. ಈ ಲೇಖನದಲ್ಲಿ ಅದರ ಕುರಿತು ಮಾಹಿತಿಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಯಾವುದೇ ಇನ್ಸರ್ಟ್ ನ ಚಟುವಟಿಕೆಯನ್ನು ಪರಿಶೀಲಿಸುವಾಗ ಈ ಮುಂದಿನ ಅಂಶಗಳನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು.

1. ಬಳಸಿರುವ ಕಾರ್ಬೈಡ್ ನ ಶ್ರೇಣಿಯಿಂದ (ಗ್ರೇಡ್) ಇನ್ಸರ್ಟ್ ನ ಗುಣಧರ್ಮವು ನಿರ್ಧರಿಸಲ್ಪಡುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ಗೆ ಅನುಸಾರವಾಗಿ ಗ್ರಾಹಕರು ಕಾರ್ಬೈಡ್ ನ ಶ್ರೇಣಿಯನ್ನು ನಿರ್ಧರಿಸುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಈ ಎರಡರಲ್ಲಿ ಯಂತ್ರಣೆಯ ವೇಗ (ಕಟಿಂಗ್ ಸ್ಪೀಡ್) ಇದು ಸಮಾನವಾದ ಘಟಕವಾಗಿರುತ್ತದೆ. ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಕಾರ್ಬೈಡ್ ನ ಶ್ರೇಣಿ ಈ ಎರಡೂ ಘಟಕಗಳು ಒಂದಕ್ಕೊಂದು ಪೂರಕವಾಗಬಲ್ಲವು ಈ ರೀತಿಯಲ್ಲಿ ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

2. ಇನ್ಸರ್ಟ್ ನ ಗುಣಧರ್ಮ ಅದರ ಜಾಮೆಟ್ರಿಯಲ್ಲಿಯೂ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಯಾವ ರೀತಿಯ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕು, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಇನ್ಸರ್ಟ್ ನ ಜಾಮೆಟ್ರಿಯ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದು ಅನಿವಾರ್ಯವಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆ, ರಫಿಂಗ್ ಅಥವಾ ಫಿನಿಶಿಂಗ್ ಆಪರೇಶನ್. ಈ ಎರಡರಲ್ಲಿ ಯಾವ ಕೆಲಸವನ್ನು ಮಾಡಬೇಕು, ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಇನ್ಸರ್ಟ್ ನ ಜಾಮೆಟ್ರಿಯನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಸರಿಸಮಾನವಿರುವ ಘಟಕವೆಂದರೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಇರುವ ಜಾಮೆಟ್ರಿಕಲ್ ಕಟಿಂಗ್ ನ ಸ್ಥಿತಿ. ಉದಾಹರಣೆ, ಫೀಡ್ ರೇಟ್ ಮತ್ತು ತುಂಡಿನ ಆಳ (ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್).

ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ತುಂಡಿನ ಆಳ, ಫೀಡ್ ರೇಟ್ ಮತ್ತು ಯಂತ್ರಣೆಯ ವಿಧ ಈ ಮೂರೂ ಘಟಕಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳ ಜಾಮೆಟ್ರಿಯ ಕುರಿತು ವಿಮರ್ಷೆಯನ್ನು ಮಾಡಲಿದ್ದೇವೆ.

ಜಾಮೆಟ್ರಿನ ವಿಧಗಳು

‘ಸಿಂಟರ್ಡ್ ಇನ್’ ಇನ್ಸರ್ಟ್ ನ ಜಾಮೆಟ್ರಿಯು ಪ್ರಮುಖವಾಗಿ ಎರಡು ವಿಧದಲ್ಲಿದೆ.

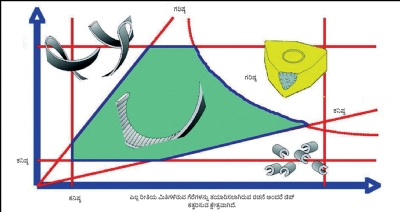

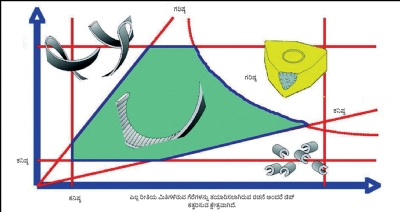

ಚಿತ್ರ ಕ್ರ. 1 : ಚಿಪ್ ಬ್ರೇಕಿಂಗ್ ಆಕೃತಿ

1. ಮೈಕ್ರೋ ಜಾಮೆಟ್ರಿ ಅಥವಾ ಮೈಕ್ರೋ ಶಾರ್ಪ್ ಜಾಮೆಟ್ರಿ :

ಈ ವಿಧದಲ್ಲಿ ಜಾಮೆಟ್ರಿಯ ಸ್ವಾಮ್ಯತ್ವವು ಕಟಿಂಗ್ ಎಡ್ಜ್ ನೊಂದಿಗೆ ಹೆಚ್ಚು ಸಮೀಪದ್ದಿರುತ್ತದೆ. ಈ ವಿಧದ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಯಂತ್ರಣೆಯಲ್ಲಿ ಚಿಪ್ ತಯಾರಾಗುವಾಗ ಅವುಗಳನ್ನು ಬಗ್ಗಿಸಲಾಗುತ್ತವೆ, ತುಂಡು ಮಾಡಲಾಗುತ್ತವೆ ಮತ್ತು ತೆಗೆದು ಹಾಕಲಾಗುತ್ತವೆ. ಈ ವಿಧದ ಜಾಮೆಟ್ರಿಯನ್ನು F ಎಂಬ ಹೆಸರಿನಿಂದ ತೋರಿಸಲಾಗಿದೆ. F ವಿಧದ ವಿಶಿಷ್ಟ ರೀತಿಯ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಚಿಕ್ಕ ಪುಟ್ಟ ಚಿಪ್ ತಯಾರಾಗುತ್ತವೆ. ಇಂತಹ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಮೆಕ್ಯಾನಿಕಲ್ ಸ್ಟ್ರೆಂಥ್ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಕಟಿಂಗ್ ಎಡ್ಜ್ ನಲ್ಲಿ ಎಲ್ಲ ರೀತಿಯ ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸಿದ್ದರಿಂದ ಸಡಿಲತನವು ಹೆಚ್ಚುತ್ತದೆ. ಇದರಿಂದಾಗಿ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಡ್ ಕಡಿಮೆ ಆಳವಡಿಸಬೇಕಾಗುತ್ತದೆ.

2. ರಫಿಂಗ್ ಜಾಮೆಟ್ರಿ :

ಈ ಜಾಮೆಟ್ರಿಯು R ಎಂಬ ಹೆಸರಿನಿಂದ ಗುರುತಿಸಲಾಗುತ್ತದೆ. ಈ ರೀತಿಯ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳು ದೃಢವಾಗುವಂತಹ ಲಾಭವು ಇರುತ್ತದೆ. ಆದರೆ R ವಿಧದ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಚಿಪ್ ತಯಾರಾಗುವಾಗ ಅದಕ್ಕೆ ಹೆಚ್ಚು ಸ್ವಾತಂತ್ರ್ಯವು ಲಭಿಸುತ್ತದೆ. ಇಂತಹ ತೊಡಕು ಈ ವಿಧದಲ್ಲಿ ಇರುತ್ತದೆ.

3. M ಜಾಮೆಟ್ರಿ :

F ಮತ್ತು R ಜಾಮೆಟ್ರಿಗಳ ಕಾಂಬಿನೇಶನ್ ಮಾಡಿದಾಗ ಮೂರನೇ ಜಾಮೆಟ್ರಿಯು ನಿರ್ಮಾಣವಾಗುತ್ತದೆ. ಅದನ್ನು M ಜಾಮೆಟ್ರಿ ಎಂಬುದಾಗಿ ಕರೆಯಲಾಗಿದೆ. ಉದಾಹರಣೆ, ಹೊಸ MF5 ಜಾಮೆಟ್ರಿ. ಈ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಸಾಕಷ್ಟು ಹೆಚ್ಚು ಯಾಂತ್ರಿಕ ಶಕ್ತಿಯು ಲಭಿಸುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚು ಕ್ಷಮತೆಯಿಂದ ಚಿಪ್ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಕಟಿಂಗ್ ಟೂಲ್ ನ ಕ್ಷೇತ್ರದಲ್ಲಿ ಈ ವಿಧದ ಜಾಮೆಟ್ರಿಯು ತುಂಬಾ ಆಕರ್ಷಕವಾಗಿರುತ್ತದೆ.

ಯಾವುದೇ ವಿಧದ ಜಾಮೆಟ್ರಿಯ ಇನ್ಸರ್ಟ್ ಇದ್ದರೂ ಕೂಡಾ ಅದರ ಮೂಲಕ ನಾವು ಸಾಕಷ್ಟು ಹೆಚ್ಚು ಕ್ಷಮತೆಯಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲೆವು. ಕೇವಲ ಅದಕ್ಕೋಸ್ಕರ ಯಂತ್ರಣೆಯ ಸ್ಥಿತಿಯಲ್ಲಿರುವ ತುಂಡುಗಳ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಕುರಿತು ಕೆಲವೇ ಮೂಲಭೂತ ನಿಯಮಗಳ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ.

ತುಂಡುಗಳ ಆಳ (ಡೆಪ್ಥ್ ಆಫ್ ಕಟ್)

ತುಂಡುಗಳ ಆಳ ಇನ್ಸರ್ಟ್ ನ ಮೂಗಿನ ತ್ರಿಜ್ಯಕ್ಕಿಂತ (ನೋಜ್ ರೇಡಿಯಸ್) ಕಡಿಮೆ ಇರಬಾರದು. ಉದಾಹರಣೆ, ಇನ್ಸರ್ಟ್ ನ ಮೂಗುನ ತ್ರಿಜ್ಯವು 0.8 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ ತುಂಡಿನ ಆಳವು ಸಾಮಾನ್ಯವಾಗಿ 0.8 ಮಿ.ಮೀ. ಇರಬೇಕು. ಆದರೆ ಫಿನಿಶಿಂಗ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಒಮ್ಮೊಮ್ಮೆ ಮಿತಿಗಳಿರುತ್ತದೆ. ಫಿನಿಶಿಂಗ್ ನಲ್ಲಿ ಈ ಮಿತಿಗಿಂತ ಕಡಿಮೆಯಾದಲ್ಲಿ ಉದ್ದದ ಚಿಪ್ ತಯಾರಾಗುತ್ತದೆ, ಇದರ ಕುರಿತು ಹೆಚ್ಚು ಗಮನ ಹರಿಸಬೇಕು.

ಚುನಾಯಿಸಿರುವ ತುಂಡಿನ ಆಳವು ತುಂಬಾ ಹೆಚ್ಚು ಇದ್ದಲ್ಲಿ ಅದೂ ಯೋಗ್ಯವಲ್ಲ. ಕಾರಣ ಇದರಿಂದಾಗಿ ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಯಾಂತ್ರಿಕ ಭಾರವು ಉಂಟಾಗಿ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ತುಂಡಿನ ಆಳ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಉಪಯುಕ್ತವಾದ ಅಗಲದ ¾ (ಅಂದರೆ 75%) ಗಿಂತ ಹೆಚ್ಚು ಇರಬಾರದು. (ನಾಜೂಕಾಗಿರುವ V ವಿಧದ ಇನ್ಸರ್ಟ್ ಗೋಸ್ಕರ ತುಂಡಿನ ಆಳವುದ ಇದಕ್ಕಿಂತಲೂ ಕಡಿಮೆ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ).

ಫೀಡ್ ರೇಟ್

ಇನ್ಸರ್ಟ್ ನ ಕುರಿತು ಗಮನದಲ್ಲಿಡಬೇಕಾದ ಇನ್ನೊಂದು ಅಂಶವೆಂದರೆ, ಫೀಡ್ ರೇಟ್. ಸಾಮಾನ್ಯವಾಗಿ ಫೀಡ್ ರೇಟ್ ಇನ್ಸರ್ಟ್ ನ ಮೂಗಿನ ತ್ರಿಜ್ಯದ ಅರ್ಧದಷ್ಟು (50%) ಇರಬೇಕು. ಉದಾಹರಣೆ, ಇನ್ಸರ್ಟ್ ನ ಮೂಗಿನ ತ್ರಿಜ್ಯ 0.8 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ 0.4 ಮಿ.ಮೀ./ ಸುತ್ತಿಗಿಂತ ಹೆಚ್ಚು ಫೀಡ್ ರೇಟ್ ಬಳಸುವುದು ಅಸಾಧ್ಯ.

ವೈಪರ್ ಇನ್ಸರ್ಟ್

ಇತ್ತೀಚೆಗೆ ವೈಪರ್ ಇನ್ಸರ್ಟ್ ನ ಬೇಡಿಕೆಯು ಪ್ರತಿದಿನವೂ ಹೆಚ್ಚುತ್ತಿದೆ. ವೈಪರ್ ಬಿಂದುವಿನಿಂದಾಗಿ ಫೀಡ್ ರೇಟ್ ನಲ್ಲಿರುವ ಮಿತಿಗಳನ್ನು ದಾಟುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ. ಮೂಗಿನ ತ್ರಿಜ್ಯವು ಕಡಿಮೆ ಇರುವ ಇನ್ಸರ್ಟ್ ಬಳಸುವಾಗ ತುಂಡಿನ ಆಳವು ಕಡಿಮೆ ಇದ್ದರೂ ಕೂಡಾ ಹೆಚ್ಚು ಫೀಡ್ ರೇಟ್ ನಲ್ಲಿ ಈ ಇನ್ಸರ್ಟ್ ನ ಸಹಾಯದಿಂದ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಾಗುತ್ತದೆ. ಗರಿಷ್ಠ ಉತ್ಪಾದಕತೆಯು ಬೇಕಾದಲ್ಲಿ ಈ ವಿಧದ ಇನ್ಸರ್ಟ್ ಬಳಸುವುದು ಉಪಯುಕ್ತವಾಗುತ್ತದೆ.

ಫೀಡ್ ರೇಟ್ ತುಂಬಾ ಕಡಿಮೆ ಇರುವುದೂ ಸರಿಯಲ್ಲ. ಕಾರಣ ಫೀಡ್ ರೇಟ್ ಕಡಿಮೆ ಇದ್ದಲ್ಲಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಲಾರವು ಮತ್ತು ಇನ್ಸರ್ಟ್ ಕೇವಲ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ತಿಕ್ಕಲ್ಪಡುತ್ತದೆ (ರಬಿಂಗ್). F ಜಾಮೆಟ್ರಿಯ ಇನ್ಸರ್ಟ್ ಬಳಸಿ ಕಡಿಮೆ ಫೀಡ್ ರೇಟ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯವಿರುತ್ತದೆ. ಕಾರಣ ಈ ವಿಧದ ಇನ್ಸರ್ಟ್ ನ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಇವುಗಳು ಪ್ರಮುಖವಾಗಿ ಕಡಿಮೆ ಫೀಡ್ ರೇಟ್ ನ ನಿಟ್ಟಿನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುತ್ತವೆ.

ಸೂಕ್ತ ಆಕಾರದ ಚಿಪ್ ತಯಾರಾಗಲು ಇನ್ನೊಂದು ಮಹತ್ವದ ಘಟಕ ಇರುತ್ತದೆ. ಅದೆಂದರೆ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಅನುಪಾತ. ಇದರಿಂದಾಗಿ ತುಂಬಾ ಉದ್ದ ಅಥವಾ ತುಂಬಾ ಚಿಕ್ಕ ಚಿಪ್ ನ ನಿರ್ಮಿತಿಯಾಗುವುದಿಲ್ಲ. ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಅನುಪಾತ ಒಂದು ವಿಶಿಷ್ಟ ಮಿತಿಯಲ್ಲಿಯೇ ಇರಬೇಕು. ಉದ್ದದ ಚಿಪ್ ಹೊರ ಬರುವ ಮಟೇರಿಯಲ್ ನ ಅಳತೆಯಿಂದ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಅನುಪಾತ 5 ರಿಂದ 15 ರಷ್ಟು ಇರಬೇಕು, ಎಂಬುದನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು.

ಸಾಧಾರಣವಾಗಿ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಅನುಪಾತ ಸುಮಾರು 10 ರಷ್ಟು ಇರುವುದು ಸೂಕ್ತ ಎಂದು ತಿಳಿಯಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆ, 0.3 ಮಿ.ಮೀ./ ಸುತ್ತು ಇಷ್ಟು ಫೀಡ್ ರೇಟ್ ಆಯ್ಕೆ ಮಾಡಿದಲ್ಲಿ ಅದಕ್ಕೋಸ್ಕರ ತುಂಡಿನ ಆಳವು 3 ಮಿ.ಮೀ. ಇರಲೇಬೇಕು.

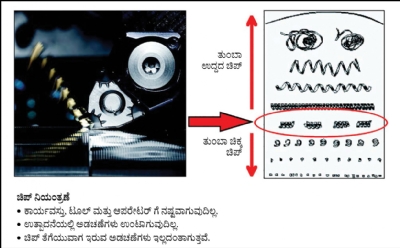

ಚಿತ್ರ ಕ್ರ. 2 : ಚಿಪ್ ನ ನಿಯಂತ್ರಣೆ

ಐಡಿಯಲ್ ಅನುಪಾತ (ಐಡಿಯಲ್ ರೇಶಿಯೋ)

ಮೇಲೆ ತಿಳಿಸಿರುವ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತಾದ ವಿಮರ್ಷೆಯನ್ನು ಚಿಪ್ ಬ್ರೇಕಿಂಗ್ ನ ಚಿತ್ರದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 1) ವೀಕ್ಷಿಸಬಹುದು.

ತುಂಡಿನ ಆಳ ಹೆಚ್ಚೂ ಇಲ್ಲ ಮತ್ತು ಕಡಿಮೆಯೂ ಇಲ್ಲ. ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ನ ಅನುಪಾತ ಇದು ಚಿಪ್ ನ ಯೋಗ್ಯ ಆಕಾರವನ್ನು ಪಡೆಯಲು ಎಷ್ಟು ಇರಬೇಕೋ, ಅಷ್ಟೇ ಬೇಕು. ಹಾಗೆಯೇ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಅನುಪಾತವು ತುಂಬಾ ಹೆಚ್ಚು ಇರಲೇಬಾರದು. ಕಾರಣ ಇದರಿಂದಾಗಿ ಇನ್ಸರ್ಟ್ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆಯು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ.

ಚಿಪ್ ತೆಗೆದು ಹಾಕಲು ಇರುವ ಸೂಕ್ತ ದಾರಿಯನ್ನು ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ಈ ಲೇಖನದಲ್ಲಿ ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿದಂತೆ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಗಳ ಮಿತಿಯ ಮುಂದೆ ಹೋಗಿ ಒಂದು ವೇಳೆ ಯಂತ್ರಣೆಯಾಗುತ್ತಿದ್ದಲ್ಲಿ, ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ, ಇದು ಖಂಡಿತ.

ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಜಾಮೆಟ್ರಿಯ ಪರಿಣಾಮಗಳ ಕುರಿತು ಅನೇಕ ಅಂಶಗಳನ್ನು ಹೇಳಬಹುದು. ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ಜಾಮೆಟ್ರಿಯು ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳ ಜಾಮೆಟ್ರಿ + ಚಿಪ್ ಕತ್ತರಿಸುವ ಜಾಮೆಟ್ರಿ + ಇನ್ಸರ್ಟ್ ನ ಮೂಗಿನ ಜಾಮೆಟ್ರಿ ಈ ಮೂರೂ ಅಂಶಗಳನ್ನು ಕೂಡಿಸಿ ಇರುತ್ತದೆ. ಈ ಮೂರೂ ಜಾಮೆಟ್ರಿಗಳ ಯೋಗ್ಯ ರೀತಿಯ ಕೂಡಿಸುವಿಕೆಯನ್ನು ಮಾಡಿ ಹೆಚ್ಚು ಯೋಗ್ಯ ರೀತಿಯ ಇನ್ಸರ್ಟ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ.

ಗ್ರಾಹಕರಿಗೆ ಇದಕ್ಕಿಂತಲೂ ಮುಂದುವರಿದ ತಾಂತ್ರಿಕ ನಿಟ್ಟಿನಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟದ ಇನ್ಸರ್ಟ್ ಬೇಕಾದಲ್ಲಿ, ಹೊಸ MF5 ಜಾಮೆಟ್ರಿ ಇದೇ ಅದಕ್ಕೋಸ್ಕರ ಸೂಕ್ತ ಪರ್ಯಾಯವಾಗಿದೆ. ಈ ವಿಧದ ಇನ್ಸರ್ಟ್ ನ ಕಟಿಂಗ್ ಬಿಂದುಗಳ ಹತ್ತಿರ ಇರುವ MF ಜಾಮೆಟ್ರಿ ತುಂಬಾ ಶಾರ್ಪ್ ಇರುವುದರಿಂದ ಕಟಿಂಗ್ ಪೋರ್ಸ್ ಮತ್ತು ಅದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ಇನ್ನಿತರ ಪ್ಯಾರಾಮೀಟರ್ ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಇಂತಹ ಚೂಪಾಗಿರುವ ಎಡ್ಜ್ ಗಳ R ವಿಧದ ಜಾಮೆಟ್ರಿಯೊಂದಿಗೆ ಹೊಂದಾಣಿಕೆಯಾಗಿದ್ದರಿಂದ ಕತ್ತರಿಸಲ್ಪಡುವ ಚೂಪಾಗಿರುವ ಎಡ್ಜ್ ಗಳು ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ ತುಂಬಾ ಸಮೀಪದಲ್ಲಿ ಅಂದರೆ ಒಂದು ಮಿ.ಮೀ.ನ ಹತ್ತನೇ ಒಂದು ಅಂಶದಷ್ಟು ಹತ್ತಿರ ಇರುತ್ತದೆ. ಈ ಜಾಮೆಟ್ರಿಯಿಂದಾಗಿ ಚಿಪ್ ನ ಆಕಾರವನ್ನು ತಯಾರಿಸಲು ಸ್ವಲ್ಪ ಜಾಗವನ್ನು ನೀಡಲಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯ ಬಲ ಇನ್ನಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಈ ದೃಷ್ಟಿಕೋನದಿಂದ ವೀಕ್ಷಿಸಿದಲ್ಲಿ MF5 ಜಾಮೆಟ್ರಿಯು ಯಾಂತ್ರಿಕ ದೃಷ್ಟಿಯಲ್ಲಿ ಹೆಚ್ಚು ದೃಢವಾಗಿರುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ತುಂಡಿನ ಆಳ ಮತ್ತು ಫೀಡ್ ರೇಟ್ ಇವುಗಳ ಆಯ್ಕೆಯನ್ನು ನಿರ್ಧಾರವಾಗಿ ಮಾಡಬಹುದು. ಇದರಿಂದಾಗಿ ಕಟಿಂಗ್ ಬಲ ಇನ್ನೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಟರ್ನಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಇದು ಹೆಚ್ಚು ಉಪಯುಕ್ತವಾದ ಅಂಶವಾಗಿದೆ. ಕಾರಣ ಇದರಿಂದಾಗಿ ಕಂಪನಗಳ (ವೈಬ್ರೇಶನ್) ಅಪಾಯವು ಇನ್ನಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಹಾಗೆಯೇ ಇನ್ಸರ್ಟ್ ನ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಲು ಕಡಿಮೆ ಬಲವನ್ನು ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಕಾರ್ಯವಸ್ತು ಅಥವಾ ಕಟಿಂಗ್ ಟೂಲ್ ಬಗ್ಗುವ ಅಪಾಯವೂ ಇದರಲ್ಲಿ ಉದ್ಭವಿಸುವುದಿಲ್ಲ.

ಈ ವಿಧದ ಇನ್ಸರ್ಟ್ ನ್ನು ಸೂಕ್ಷ್ಮವಾಗಿ ಪರಿಶೀಲಿಸಿದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ತುದಿಯಲ್ಲಿ ಎರಡು ಉಬ್ಬುಗಳು ಕಾಣುತ್ತವೆ. ಚಿಪ್ ನ ನಿಯಂತ್ರಣೆಯು (ಚಿತ್ರ ಕ್ರ. 2) ಕಟಿಂಗ್ ಎಡ್ಜ್ ಗಳಿಂದ ದೂರ ತಳ್ಳಲು ಸಹಕರಿಸುತ್ತದೆ.

ಈ ಎರಡೂ ಉಬ್ಬುಗಳು ಇನ್ನೂ ಹಲವಾರು ಲಾಭಗಳನ್ನು ಅಪ್ರತ್ಯಕ್ಷವಾದ ರೀತಿಯ ನೀಡುತ್ತದೆ. ಕೂಲಂಟ್ ನ ಒತ್ತಡದೊಂದಿಗೆ ಅದು ಚಿಪ್ ನ ಇನ್ಸರ್ಟ್ ನ ತುದಿಯ ಕಡೆಗೆ ತಳ್ಳಿ ಒಂದು ವಿಧದ ಒತ್ತಡದ ಜಾಗ (ಚೇಂಬರ್) ತಯಾರಿಸುತ್ತದೆ. ಕೂಲಂಟ್ ಈ ಜಾಗದಲ್ಲಿ ನುಸುಳಿ ಚಿಪ್ ನ ಕೆಳಭಾಗದಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತಡವನ್ನು ಉಂಟು ಮಾಡಿ ಚಿಪ್ ನ್ನು ಮೇಲ್ಭಾಗಕ್ಕೆ ತಳ್ಳುತ್ತದೆ. ಈ ಒತ್ತಡದಿಂದಾಗಿ ಚಿಪ್ ತುಂಡಾಗಲು ಸಹಕರಿಸುತ್ತದೆ. ಈ ರೀತಿಯ ಜಾಮೆಟ್ರಿಯು ವಿರಳವಾಗಿ ಕಾಣಸಿಗುತ್ತದೆ. ಈ ವಿಧದಿಂದಾಗಿ ಲಾಭಕಾರಿಯಾದ ಯಂತ್ರಣೆಯಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚು ಉದ್ದದ ಚಿಪ್ ತಯಾರಾಗುವ ಅಪಾಯವು ಸಂಭವಿಸುವುದಿಲ್ಲ.

MF5 ಜಾಮೆಟ್ರಿಯ ಇನ್ಸರ್ಟ್ ನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಬಳಸಿದಲ್ಲಿ ಲೋಹಗಳ ಕೆಲಸದ ನಿರ್ವಹಣೆಯ ಅತ್ಯಾಧುನಿಕವಾದ ಪದ್ಥತಿಯಿಂದ ಮಾಡಿರುವ ಕೆಲಸಗಳಿಗೋಸ್ಕರವೇ ಈ ಜಾಮೆಟ್ರಿಯನ್ನು ವಿಶೇಷವಾಗಿ ತಯಾರಿಸಲಾಗಿದೆ, ಎಂದು ಹೇಳಬಹುದು.

ಪ್ಯಾಟ್ರಿಕ್ ಡಿ ವೋಸ್ ಇವರು ಸೆಕೋ ಟೆಕ್ನಿಕಲ್ ಎಜ್ಯುಕೇಶನ್ ಪ್ರೊಗ್ರಾಮ್ ನ ಜಾಗತಿಕ ಅಧಿಕಾರಿಯಾಗಿದ್ದಾರೆ.

ಅವರಿಗೆ ಟೂಲಿಂಗ್ ಕ್ಷೇತ್ರದಲ್ಲಿ ಜಾಗತಿಕ ಸ್ತರದಲ್ಲಿ 40 ವರ್ಷಗಳಿಗಿಂತಲೂ ಹೆಚ್ಚು ಕಾಲಾವಧಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ಅನುಭವವಿದೆ.

9607966955

[email protected]

@@AUTHORINFO_V1@@