ಸ್ಪೈಕ್ : ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಗುಣಮಟ್ಟದ ಅಳತೆ

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಯಾವುದೇ ರೀತಿಯ ಯಂತ್ರಣೆಯ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಕಟಿಂಗ್ ಟೂಲ್ ಗಳನ್ನು ಬಳಸುವಾಗ ಟೂಲ್ ನ ಆಯುಷ್ಯವು ಯಂತ್ರಣೆಯ ಕೆಲಸದಲ್ಲಿರುವ ಉತ್ಪಾದನೆಯ ಸಾಮರ್ಥ್ಯವನ್ನು ನಿರ್ಧರಿಸುವುದೇ ಪ್ರಮುಖ ಅಂಶವಾಗಿರುತ್ತದೆ. ಟೂಲ್ ಗಳ ಯಾಂತ್ರಿಕ ಮತ್ತು ಘರ್ಷಣೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಗುಣಧರ್ಮಗಳಲ್ಲಿ ಆಗಿರುವ ಸುಧಾರಣೆ ಮತ್ತು ಕೂಲಂಟ್ ನ ಕನಿಷ್ಠ ಬಳಕೆ ಇದರಿಂದ ಯಾವುದೇ ವಸ್ತುಗಳ ಉತ್ಪಾದನೆಗೋಸ್ಕರ ತಗಲುವ ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಯಾಂತ್ರಿಕ ಮತ್ತು ಘರ್ಷಣೆಗೆ ಸಂಬಂಧಪಟ್ಟು ಗುಣಧರ್ಮಗಳಲ್ಲಿ ಸುಧಾರಣೆಯನ್ನು ಮಾಡಲು ಕಂಪೋನಂಟ್ ಮತ್ತು ಸಿಸ್ಟಮ್ಯಾಟಿಕ್ ಎಂಬ ಎರಡು ರೀತಿಗಳಿವೆ. ಇವುಗಳಲ್ಲಿ ಕಂಪೋನಂಟ್ ಸಿಸ್ಟಮ್ ನಲ್ಲಿ ಲೇಪನದ ಮೂಲಕ (ಕೋಟಿಂಗ್) ಸುಧಾರಣೆಯನ್ನು ಮಾಡುವುದು ಮಾತ್ರ ಹೆಚ್ಚು ಹೆಸರುವಾಸಿಯಾಗಿದೆ. ಕಾರಣ ಇದರಿಂದ ಯಂತ್ರಣೆಯ ಕೆಲಸವು ಉಚ್ಚಮಟ್ಟದ್ದಾಗುತ್ತದೆ. ಪ್ರಸ್ತುತ ನಿರ್ಮಿತಿಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ಉದ್ಯಮಗಳಲ್ಲಿ ಡ್ರಿಲ್, ರೀಮರ್, ಡೈ ಮತ್ತು ಇನ್ಸರ್ಟ್ ಇಂತಹ ಲೇಪನ ಮಾಡಿರುವ ಟೂಲ್ ಗಳನ್ನು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಹೆಚ್ಚುತ್ತಿರುವ ಸ್ಥಿತಿಯು ಗಮನಕ್ಕೆ ಬರುತ್ತಿದೆ. ಇಂದಿನ ದಿನಗಳಲ್ಲಿ ಉದ್ಯಮಕ್ಷೇತ್ರದಲ್ಲಿ ಬಳಸಲಾಗುವ ಟೂಲ್ ಗಳಲ್ಲಿ 60% ಎಚ್.ಎಸ್.ಎಸ್. ಟೂಲ್, 85% ಕಾರ್ಬೈಡ್ ಮತ್ತು 55% ಸುಪರ್ ಹಾರ್ಡ್ ಟೂಲ್ ಇವುಗಳಿಗೆ ಲೇಪನ ಮಾಡಿರಲಾಗುತ್ತದೆ. ಇನ್ನೊಂದೆಡೆ ಡ್ರೈ ಯಂತ್ರಣೆ (ಇದರಲ್ಲಿ ಕಟಿಂಗ್ ಫ್ಲ್ಯುಯಿಡ್ ಬಳಸಲಾಗುವುದಿಲ್ಲ) ಮತ್ತು ಸುಮಾರು ಡ್ರೈ ಯಂತ್ರಣೆ (ಇದರಲ್ಲಿ ಕಟಿಂಗ್ ಪ್ಲ್ಯುಯಿಡ್ ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ) ಇವುಗಳಲ್ಲಿ ಗಮನವನ್ನು ಕೇಂದ್ರೀಕರಿಸಿ ಕೂಲಂಟ್ ನ ಆವಶ್ಯಕತೆಯನ್ನು ಬೇಕಾಗುವಷ್ಟೇ ಪ್ರಮಾಣದಲ್ಲಿ ಕಡಿಮೆ ಮಾಡಲು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಸಂಶೋಧನೆಯನ್ನು ಮಾಡುವ ಕೆಲಸವು ನಡೆಯುತ್ತಿದೆ. ಡ್ರೈ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುತ್ತಿರುವಾಗ ಕಟಿಂಗ್ ಟೂಲ್ ನಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಕಠಿಣತೆ, ಟಫ್ ನೆಸ್, ಸವೆತವನ್ನು ತಡೆಯುವಿಕೆ, ಕಡಿಮೆ ಘರ್ಷಣೆಯ ಗುಣಾಂಕಗಳು ಮತ್ತು ಔಷ್ಣಿಕ ಸ್ಥಿರತೆ ಇರಬೇಕು, ಎಂಬಿತ್ಯಾದಿ ಆವಶ್ಯಕತೆಗಳಿರುತ್ತವೆ. ಆದರೆ ಈ ಎಲ್ಲ ಬೇಡಿಕೆಗಳನ್ನು ಪೂರ್ತಿಗೊಳಿಸುವ ಗುಣಧರ್ಮಗಳು ಒಂದೇ ಪದಾರ್ಥದಲ್ಲಿ ಇರುವುದು ದುಸ್ಸಾಧ್ಯ. ಇದರಿಂದಾಗಿ ಇದರಲ್ಲಿಯೂ ಇಂತಹ ಸಂಯುಕ್ತ ರೀತಿಯ ಗುಣಧರ್ಮಗಳನ್ನು ಪಡೆಯುವಲ್ಲಿ ಪರಿಣಾಮಕಾರಿಯಾದ ಉಪಾಯವೆಂಬುದಾಗಿ ಲೇಪನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

ಸಮಸ್ಯೆ ಏನಿದೆ?

ಉತ್ಪಾದನೆಯ ಗುಣಮಟ್ಟ ಅಂದರೆ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಉತ್ಪಾದನೆಯ ಕ್ಷಮತೆ ಈ ಎರಡೂ ಅಂಶಗಳು ಟೂಲ್ ನಲ್ಲಿ ಅಥವಾ ಟೂಲ್ ನ ಸ್ಥಿತಿಯಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತವೆ. ಒಂದು ವೇಳೆ ಟೂಲ್ ನ ಮುತುವರ್ಜಿಯನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ವಹಿಸದಿದ್ದಲ್ಲಿ, ಅದರ ಉಸ್ತುವಾರಿಯ ಖರ್ಚು ಹೆಚ್ಚುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಒಂದು ವೇಳೆ ಲೇಪನ ಮಾಡದಿರುವ ಟೂಲ್ ಬಳಸಿದ್ದಲ್ಲಿ, ಅದು ಬೇಗನೆ ಸವೆಯುತ್ತದೆ ಮತ್ತು ಟೂಲ್ ನ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಬಾಳಿಕೆ ಎರಡೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಇದನ್ನು ತಡೆಯಲು ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಲೇಪನ ಮಾಡಿರುವ ಡ್ರಿಲ್ ಬಿಟ್ ಬಳಸಿ ಟೂಲ್ ನ ಆಯುಷ್ಯವನ್ನು ಹೆಚ್ಚಿಸುವುದು, ಇದು ಪ್ರಮುಖ ಗುರಿಯಾಗಿರಬೇಕು. ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆ ಮಾಡದಿರುವ ಟೂಲ್ ಗಿಂತ ಸರ್ಫೇಸ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿರುವ ಕಟಿಂಗ್ ಟೂಲ್ ಯಾವಾಗಲೂ ಉಚ್ಚಗುಣಮಟ್ಟದ ಫಲಿತಾಂಶವನ್ನು ನೀಡುತ್ತದೆ. ರಂಧ್ರಗಳ ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಡ್ರಿಲ್ ಮಾಡಿರುವ ರಂಧ್ರಗಳ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸುವಾಗ ಹೆಚ್ಚು ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಬೇಕಾಗುತ್ತದೆ. ಕಾರಣ ಎಕ್ಸೆಂಟ್ರಿಸಿಟಿ, ಸೆಂಟರ್ ಆಫ್ ಸೆಟ್ ಮತ್ತು ರಂಧ್ರಗಳ ಪರಿಮಾಣ ಇವುಗಳಿಗೋಸ್ಕರ ಇರುವ ಟಾಲರನ್ಸ್ ಹೆಚ್ಚು ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಈ ಕುರಿತು ಯಂತ್ರಣೆಯಲ್ಲಿ ಉಂಟಾಗುವ ಟೂಲ್ ಗಳ ಸವೆತ ಮತ್ತು ಕಟಿಂಗ್ ಎಡ್ಜ್ ತುಂಡಾಗುವುದು ಇವೆರಡೂ ಅಂಶಗಳು ಸೂಕ್ತ ಸಮಯದಲ್ಲಿ ತಿಳಿಯುವುದು, ಹಾಗೆಯೇ ಚಿಪ್ ಹೊರಗೆ ಒಯ್ಯುವುದು, ಮುಂತಾದ ಸವಾಲುಗಳನ್ನೂ ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ.

ಕಾರಣಗಳನ್ನು ಹುಡುಕುವುದು ಮತ್ತು ವಿಶ್ಲೇಷಣೆಯ ಪ್ರಕ್ರಿಯೆ

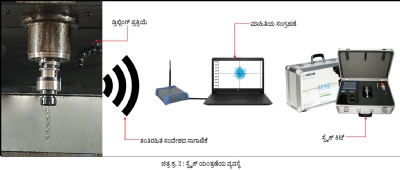

ಇಂದಿನ ಅತ್ಯಾಧುನಿಕ ಯುಗದಲ್ಲಿ ಮೇಲಿನ ಸಮಸ್ಯೆಗಳನ್ನು ಸೂಕ್ತ ಸಮಯದಲ್ಲಿ ಅರಿತು, ಅವುಗಳಿಗೆ ಪರಿಹಾರ ಮಾಡಲು ತಂತ್ರಜ್ಞಾನವು ಮಹತ್ವಪೂರ್ಣವಾದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ‘ಸ್ಪೈಕ್’ ಪ್ರಣಾಳಿಕೆಯ ಕಾಲ್ಪನಿಕ ಚಿತ್ರವನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಅಲ್ಲದೇ ಗ್ರಾಫ್ ಕ್ರ. 1 ರಲ್ಲಿ ‘ಸ್ಪೈಕ್’ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ಟೂಲ್ ಆನ್ ಲೈನ್ ಅಳತೆ ಮತ್ತು ಸ್ಥಿತಿಯ ಮಾನಿಟರಿಂಗ್ ಹೇಗೆ ಮಾಡಲಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಒಂದು ಸೆನ್ಸರ್ ಬಳಸಿ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳ ಸಹಾಯದಿಂದ ಟೂಲ್ ನಲ್ಲಿ ಕಾರ್ಯನಿರತವಾಗಿರುವ ಬಲದ ಅಳತೆಯನ್ನು ನೇರವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಅಕ್ಷೀಯ, ಟಾರ್ಶನಲ್ ಮತ್ತು ಬೆಂಡಿಂಗ್ ಮೂಮೆಂಟ್ ಈ ಬಲದ ಅಳತೆಯನ್ನು ಮಾಡಿದ್ದರಿಂದ ಟೂಲ್ ನ ಪ್ರತ್ಯಕ್ಷ ಸ್ಥಿತಿಯು ಏನಿದೆ ಎಂಬುದರ ಮತ್ತು ಅಪ್ರತ್ಯಕ್ಷವಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನ ಸ್ಥಿತಿ ಏನಿದೆ, ಇದು ತಿಳಿಯುತ್ತದೆ ಮತ್ತು ಸಮಸ್ಯೆಗೆ ಪರಿಹಾರವನ್ನು ಬೇಗನೇ ನೀಡಲಾಗುತ್ತದೆ.

ಇದಕ್ಕೋಸ್ಕರ ನಿರೀಕ್ಷಣೆಯನ್ನು ಮಾಡುವಂತಹ ಕಟಿಂಗ್ ಟೂಲ್, ಸ್ಪೈಕ್ ನ ಸೆನ್ಸರ್ ಇರುವ ಟೂಲ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಹಿಡಿದಿಡಲಾಗುತ್ತದೆ. ಸ್ಪೈಕ್ ಟೂಲ್ ಹೋಲ್ಡರ್, ಮಶಿನ್ ಸ್ಪಿಂಡಲ್ ಗೆ ಅನುರೂಪವಾಗಿ (BT, HSK, Capto, VDI ಮುಂತಾದವುಗಳು) ಇರುತ್ತವೆ. ಈ ಟೂಲ್ ಹೋಲ್ಡರ್ ಇನ್ನಿತರ ಸಾಮಾನ್ಯವಾದ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳಂತೆಯೇ ಬಳಸಲಾಗುತ್ತದೆ. ಯಂತ್ರಣೆ ಪ್ರಾರಂಭಗೊಂಡಾಕ್ಷಣ ಟೂಲ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿರುವ ಹಸಿರು ದೀಪವು ಮಿನುಗಲಾರಂಭಿಸುತ್ತದೆ. ಇದರ ಅರ್ಥವೇ, ಅದರಲ್ಲಿರುವ ಸೆನ್ಸರ್ ರಿಸೀವರ್ ಕಡೆಗೆ ವಯರ್ ಲೆಸ್ ಸಂದೇಶವನ್ನು ಕಳುಹಿಸಲಾರಂಭಿಸಿತು. ನಿರೀಕ್ಷಣೆಯನ್ನು ಮಾಡುವ ಕಂಪ್ಯೂಟರ್ ಗೆ USB ಕೇಬಲ್ ಮೂಲಕ ರಿಸೀವರ್ ಜೋಡಿಸಲಾಗಿರುತ್ತದೆ. ಕಂಪ್ಯೂಟರ್ ನಲ್ಲಿರುವ ಸಾಫ್ಟ್ ವೇರ್ ಮೂಲಕ ಬಂದಿರುವ ಮಾಹಿತಿಯ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಇದರ ಸೆಟಪ್ ಚಿತ್ರ ಕ್ರ. 2 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಗ್ರಾಫ್ ಕ್ರ. 1-ಎ ಯಲ್ಲಿ ನಿಷ್ಕ್ರಿಯವಾದ ಸ್ಪಿಂಡಲ್ ತಿರುಗುತ್ತಿರುವಾಗ ಸೆರೆ ಹಿಡಿದ ಸ್ಪೈಕ್ ಪೋಲರ್ ನ ಗ್ರಾಫ್ ತೋರಿಸಲಾಗಿದೆ. ಹಾಗೆಯೇ ಗ್ರಾಫ್ ಕ್ರ. 1-ಬಿಯಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ನಡೆಯುತ್ತಿರುವಾಗ ಉಂಟಾಗಿರುವ ಸ್ಲೈಕ್ ಪೋಲರ್ ಕೋಷ್ಟಕವನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಅದಕ್ಕೆ ಅನುಸಾರವಾಗಿ ರಂಧ್ರಗಳ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವಾಗ ಅಕ್ಷ ಜಾರುವುದು ಗಮನಕ್ಕೆ ಬಂದಲ್ಲಿ ನಾವು ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಲ್ಲಿಸಬಲ್ಲೆವು, ಎಂಬುದನ್ನು ನೋಡಬಲ್ಲೆವು.

ಸ್ಪೈಕ್ ತಂತ್ರಜ್ಞಾನದ ಉಪಯೋಗ

ಈ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತಿರುವ ಮಶಿನ್ ನಲ್ಲಿ ಈ ಅಟ್ಯಾಚ್ ಮೆಂಟ್ ಅಳವಡಿಸಿ ನಿರೀಕ್ಷಣೆಯನ್ನು ಮಾಡುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಯಂತ್ರಣೆಯಲ್ಲಿ ಡೈನ್ಯಾಮಿಕ್ ಯಂತ್ರಣೆಯ ಬಲದ ನೇರವಾದ ಅಳತೆಯನ್ನು ಟೂಲ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿಯೇ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ ಆ ಮಾಹಿತಿಯನ್ನು ವಯರ್ ಲೆಸ್ ಸಂದೇಶವಾಹಕದ ಮೂಲಕ ಕಂಪ್ಯೂಟರ್ ಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ.

ಸಾಫ್ಟ್ ವೇರ್ ನ ಸಹಾಯದಿಂದ ಈ ಮಾಹಿತಿಯನ್ನು ನೋಡಿ ಅದರ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಸಹಜವಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಸೆಟಪ್ ಯಾವುದೇ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಲು ಎರಡು ನಿಮಿಷಗಳಲ್ಲಿ ತಯಾರಾಗುತ್ತದೆ. ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್, ಟ್ಯಾಪಿಂಗ್, ಗ್ರೈಂಡಿಂಗ್, ಟರ್ನಿಂಗ್ ಮತ್ತು ಫ್ರಿಕ್ಷನ್ ವೆಲ್ಡಿಂಗ್ ಈ ಕೆಲಸಗಳಿಗೋಸ್ಕರ ಅದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಕೇಸ್ ಸ್ಟಡಿ

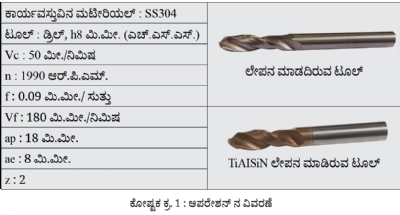

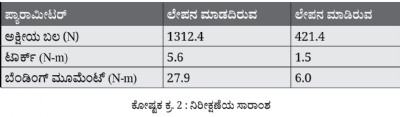

ಲೇಪನ ಮಾಡದಿರುವ ಮತ್ತು ಲೇಪನ ಮಾಡಿರುವ ಡ್ರಿಲ್ಲಿಂಗ್ ಟೂಲ್ ನ ಹೋಲಿಕೆಯನ್ನು ಮಾಡಲು ಸ್ಪೈಕ್ ಯಂತ್ರಣೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅನುಭವ ಮತ್ತು ಅಂದಾಜಿನಲ್ಲಿ ಆಧರಿಸಿರುವ ನಿರ್ಧಾರವನ್ನು ಕೈಗೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯದಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ವಿಶ್ವಾಸವನ್ನು ಇಡುವುದಕ್ಕಿಂತ, ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಒಟ್ಟಾಗಿರುವ ಪ್ರತ್ಯಕ್ಷವಾದ ಬಲದ ಕುರಿತು ಮಾಹಿತಿಯ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡಿ ತೀರ್ಮಾನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಬಲದ ಕುರಿತಾದ ಮಾಹಿತಿಯಿಂದಾಗಿ ಪ್ರಕ್ರಿಯೆಯ ಸ್ಪಷ್ಟ ಚಿತ್ರವು ತಮ್ಮೆದುರು ಕಾಣುತ್ತಿರುವುದರಿಂದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಆಳವಾಗಿ ತಿಳಿದುಕೊಳ್ಳುವಲ್ಲಿ ಸಹಾಯವಾಯಿತು. ಹಾಗೆಯೇ ಸಮಸ್ಯೆಯನ್ನು ಅವಲೋಕಿಸುವುದೂ ಸಾಧ್ಯವಾಯಿತು. ಇದರ ನಂತರ ಯಂತ್ರಣೆಯ ಬಲದ ಕುರಿತಾದ ಮಾಹಿತಿಯಿಂದ TiAISiN ನ ಲೇಪನ ಮಾಡಿರುವ ಡ್ರಿಲ್, ಲೇಪನ ಮಾಡದಿರುವ ಡ್ರಿಲ್ ಗಿಂತ ಹೆಚ್ಚು ಒಳ್ಳೆಯ ಕೆಲಸವನ್ನು ನೀರ್ವಹಿಸಬಲ್ಲದು, ಎಂಬುದನ್ನು ಸಾಬೀತು ಪಡಿಸಲಾಯಿತು.

ಈ ಅಭ್ಯಾಸದ ಮೂಲಕ ಲೇಪನದ ಒಂದು ಸ್ತರದ ಕಟಿಂಗ್ ಟೂಲ್ ನ ಚಟುವಟಿಕೆಯಲ್ಲಿ ಬೀರಬಲ್ಲ ಪ್ರಭಾವವನ್ನು ತೋರಿಸಲಾಗಿದೆ. ಲೇಪನದ ಸ್ತರದಿಂದಾಗಿ ಟೂಲ್ ನ ದೃಢತೆಯು ಹೆಚ್ಚುತ್ತದೆ, ಎಂಬ ತೀರ್ಮಾನವನ್ನು ಮಾಡಲಾಯಿತು. ಅದರಲ್ಲಿರುವ ಬಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಇನ್ನಿತರ ಅನೇಕ ಹೊಸ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಯಂತ್ರಣೆಯ ಟೂಲ್ ನ ಕೆಲಸವು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಸುಧಾರಿಸಬಲ್ಲದು.

ಲೇಪನ ಮಾಡದಿರುವ ಮತ್ತು ಲೇಪನ ಮಾಡಿರುವ ಡ್ರಿಲ್ ನ ಬಲದ ಕುರಿತು ಮಾಹಿತಿ ಹೋಲಿಕೆ

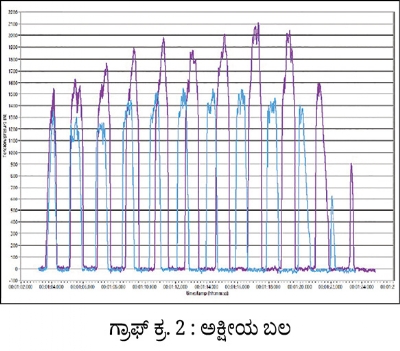

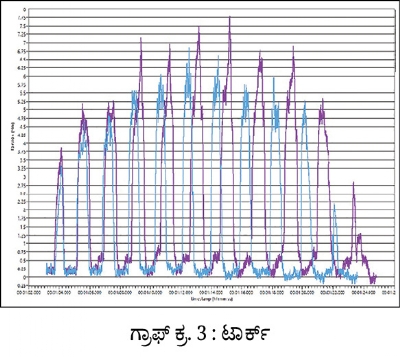

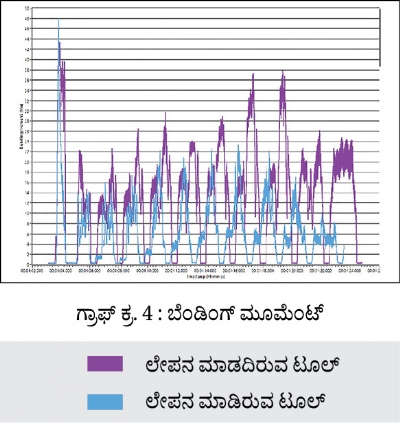

ಸಮಾನವಾದ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಬಳಸಿ ಮಾಡಿರುವ ಡ್ರಿಲ್ಲಿಂಗ್ ನಲ್ಲಿ ಅಕ್ಷೀಯ ಬಲ, ಟಾರ್ಕ್ ಮತ್ತು ಬೆಂಡಿಂಗ್ ಮೂಮೆಂಟ್ ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತಾದ ಲೇಪನವನ್ನು ಮಾಡಿರುವ ಟೂಲ್ ಬಳಸುವಾಗ ಲಭಿಸುವ ಮೌಲ್ಯ, ಲೇಪನ ಮಾಡದಿರುವ ಟೂಲ್ ಬಳಸಿದ ನಂತರ ಸಿಗುವ ಮೌಲ್ಯಕ್ಕಿಂದ ಕಡಿಮೆ ಇದೆ, ಎಂಬ ಅಂಶವು ಕೋಷ್ಟಕ ಕ್ರ. 1 ಮತ್ತು 2 ಹಾಗೆಯೇ ಗ್ರಾಫ್ ಕ್ರ. 2, 3 ಮತ್ತು 4 ರಿಂದ ಗಮನಕ್ಕೆ ಬರುತ್ತದೆ. ಲೇಪನ ಮಾಡದಿರುವ ಡ್ರಿಲ್ 3 ರಂಧ್ರಗಳ ತನಕ ಉಚ್ಚಮಟ್ಟದ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ, ಎಂಬುದನ್ನೂ ನಿರೀಕ್ಷಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ TiAISiN ನಲ್ಲಿ ಒಳಗೊಂಡಿರುವ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಲೇಪನ ಮಾಡಿರುವ ಟೂಲ್ ನಲ್ಲಿ ಕಡಿಮೆ ಬಲ ಕಾರ್ಯನಿರತವಾಗುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಟೂಲ್ ಗಳ ಆಯುಷ್ಯವು ವೃದ್ಧಿಸುತ್ತದೆ, ಎಂಬುದನ್ನು ಸೂಚಿಸಲಾಗಿದೆ.

ಕಾರ್ಯನಿರತವಾಗಿರುವ ಮಶಿನ್ ನಿಂದ ಮಾಹಿತಿಯನ್ನು ಪಡೆಯುವುದು, ಅದನ್ನು ಒಟ್ಟುಗೂಡಿಸಿ, ಅದರ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಮಾಡುವುದು, ತುಂಬಾ ಮಹತ್ವಪೂರ್ಣವಾದ ಅಂಶವಾಗಿದೆ. ಯಂತ್ರಣೆಯಾಗುತ್ತಿರುವಾಗ ಮಾಹಿತಿಯು ಲಭ್ಯವಾಗಿದ್ದರಿಂದ ಇದರ ಲಾಭವು ಆಪರೇಶನ್ ನಲ್ಲಿ ಪ್ಯಾರಾಮೀಟರ್, ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ನೀತಿಗಳನ್ನು ನಿರ್ಧರಿಸುವಲ್ಲಿ ಆಯಿತು. ಸ್ಪೈಕ್ ನಂತಹ ಹೊಸ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಉದ್ಯಮ ಮತ್ತು ಸಂಶೋಧನೆಯ ಕ್ಷೇತ್ರದಲ್ಲಿ ನಿಜವಾಗಿಯೂ ಉಜ್ವಲ ಭವಿಷ್ಯವಿದೆ ಮತ್ತು ಅದನ್ನು ಬಳಸಿ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಲಾಭವನ್ನು ವೃದ್ಧಿಸಬಹುದು.

ಶಿರೀಷ್ ಕದಮ್ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಪದವೀಧರರಾಗಿದ್ದಾರೆ. ಅವರಿಗೆ ಯಂತ್ರಣೆಯ ಸಂಶೋಧನೆಯಲ್ಲಿ 9 ವರ್ಷಗಳ ಕಾಲಾವಧಿಯ ಅನುಭವವಿದೆ. ಪ್ರಸ್ತುತ ಅವರು ಕಟ್ ಮಾಸ್ಟರ್ ಕಂಪನಿಯಲ್ಲಿ ಬಿಜಿನೆಸ್ ಹೆಡ್ ಎಂಬ ಹುದ್ದೆಯಲ್ಲಿ ಕಾರ್ಯನಿರತರಾಗಿದ್ದಾರೆ.

7020636494

@@AUTHORINFO_V1@@