ಹಲ್ಲುಗಳ ಕ್ಯಾಪ್ ನಿಖರವಾಗಿ ತಯಾರಿಸುವ ಟ್ರೂಪ್ರಿಂಟ್ 1000

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

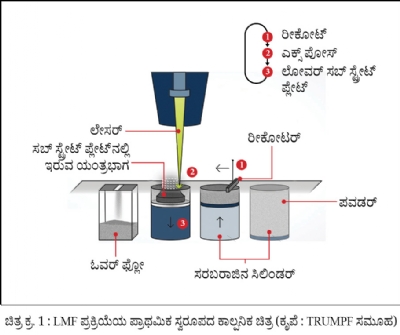

ಲೇಸರ್ ಮೂಲಕ ಲೋಹಗಳ ಫ್ಯುಜನ್ (ಒಟ್ಟಾಗುವಿಕೆ) ಇದೊಂದು ಎಡಿಟಿವ್ ಉತ್ಪಾದನೆಯ ಪದ್ಧತಿಯಾಗಿದೆ. ಇದರಲ್ಲಿ ಒಂದೇ ಜಾಗದಲ್ಲಿ ಪವಡರ್ ನ ಒಂದರ ಮೇಲೊಂದು ಸ್ತರವನ್ನು ನೀಡಿ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ವಸ್ತುಗಳ ರಚನೆಯಲ್ಲಿ CAD ಮೂಲಕ ನಿಗದಿಸಿರುವ ಬಿಂದುಗಳ ಮೇಲೆ ನಿರ್ದೋಷವಾಗಿ ಬೀಳುವ ಲೇಸರ್ ಕಿರಣಗಳ ಪ್ರಖರತೆಯಿಂದಾಗಿ ಮಟೀರಿಯಲ್ ನ ಸ್ತರಗಳಲ್ಲಿರುವ (ಲೇಯರ್) ಲೋಹಗಳ ಪವಡರ್ ಬೇಕಾಗುವಲ್ಲಿ ಮಾತ್ರ ಒಟ್ಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು 3D ಪ್ರಿಂಟಿಂಗ್ ಎಂಬುದಾಗಿ ಕರೆಯಲಾಗುತ್ತಿದೆ. ಇದರ ಹೊರತಾಗಿ ಲೇಸರ್ ಸಿಂಟರಿಂಗ್ ಮತ್ತು ಲೇಸರ್ ಮೆಟಲ್ ಫ್ಯುಜನ್ (LMF) (ಚಿತ್ರ ಕ್ರ. 1) ಈ ಸಂಜ್ಞೆಗಳನ್ನೂ ಬಳಸಲಾಗುತ್ತದೆ.

ಸೂಕ್ಷವಾಗಿರುವ ಒಳ ವಾಹಿನಿಗಳು ಮತ್ತು ಜಾಮೆಟ್ರಿಯ ನಿಟ್ಟಿನಲ್ಲಿ ಬರಿದಾಗಿರುವ ಕ್ಲಿಷ್ಟ ಭಾಗಗಳ ಉತ್ಪಾದನೆಗಳನ್ನು, ಟರ್ನಿಂಗ್ ಅಥವಾ ಮಿಲ್ಲಿಂಗ್ ಇಂತಹ ಪಾರಂಪಾರಿಕ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ ಮಾಡುವುದು ಅಸಾಧ್ಯ. ಒಂದು ವೇಳೆ ಮಾಡಿದರೂ ಕೂಡಾ ಅದು ಸಾಕಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಪರಿಣಾಮಕಾರಿಯಾಗಲಾರದು. ಈ ರೀತಿಯ ಯಂತ್ರಭಾಗಗಳ ಬೃಹತ್ ಪ್ರಮಾಣದ ಉತ್ಪಾದನೆಗೆ ಈ ಪ್ರಕ್ರಿಯೆಯು ಅತ್ಯಂತ ಸೂಕ್ತವಾಗಿದೆ. ಯಂತ್ರಭಾಗಗಳಲ್ಲಿ ಅಥವಾ ವಸ್ತುಗಳಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಸ್ಥಿರತೆ ಹಾಗೆಯೇ ಕಡಿಮೆ ಭಾರ, ಹೀಗೆ ಎರಡೂ ಅಗತ್ಯದ್ದಾಗಿದೆ. ಅದರ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಔದ್ಯೋಗಿಕ 3D ಪ್ರಿಂಟಿಂಗ್ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ತಂತ್ರವನ್ನು ವಿಶೇಷವಾಗಿ ಕಡಿಮೆ ಭಾರವಿರುವ ಡಿಸೈನ್ ಅಥವಾ ಕಸ್ಟಮೈಜ್ಡ್ ಇಂಪ್ಲಾಂಟ್ ಮತ್ತು ಕೃತ್ರಿಮ ಭಾಗಗಳಿಗೆ ಲಾಭಕಾರಿಯಾಗಿದೆ. ಲೇಸರ್ ಮೆಟಲ್ ಫ್ಯುಜನ್ ಇದೊಂದು ಶಾಶ್ವತವಾದ ಉತ್ಪಾದನೆಯ ಪದ್ಧತಿಯಾಗಿದೆ. ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸಿ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಚಿಪ್ ಗಳು ತಯಾರಾಗುವ ಮತ್ತು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಮಟೀರಿಯಲ್ ಬಳಸಬೇಕಾಗುವ ಪರಿಸ್ಥಿತಿಯು ಇದರಲ್ಲಿ ಇರುವುದಿಲ್ಲ. ಎಡಿಟಿವ್ ತಂತ್ರಜ್ಞಾನದ ಸುಮಾರು ಎರಡು ದಶಕಗಳ ಅನುಭವವಿರುವ TRUMPF ಈ ಕಂಪನಿಯು ಪವಡರ್ ಬೆಡ್ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಗ್ರಾಹಕರಿಗೆ ಪರಿಪೂರ್ಣವಾದ ಮಶಿನ್ ಒದಗಿಸುತ್ತದೆ.

ಮಶಿನ್ ನ ಕುರಿತಾದ ಮಾಹಿತಿ

ಟ್ರೂಪ್ರಿಂಟ್ 1000 (ಚಿತ್ರ ಕ್ರ. 2) ಇದೊಂದು ಅಚ್ಚುಕಟ್ಟಾದ ಮತ್ತು ಹೆಚ್ಚು ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ನೀಡಬಲ್ಲ ಮಶಿನ್. ಇದರಲ್ಲಿ ಎಡಿಟಿವ್ ಉತ್ಪಾದನೆಯ ಎಲ್ಲ ರೀತಿಯ ಲಾಭಗಳೂ ಲಭಿಸುತ್ತವೆ. ಈ ಮಶಿನ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ವಸ್ತುಗಳ ಆಕಾರ (ಬಿಲ್ಡ್ ವಾಲ್ಯೂಮ್) 100 ಮಿ.ಮೀ. ವ್ಯಾಸ ಮತ್ತು 100 ಮಿ.ಮೀ. ಎತ್ತರದ ತನಕ ಇರಬಲ್ಲದು. ಇದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಜಾಮೆಟ್ರಿಕಲ್ ಗಾತ್ರದ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸುವುದು ಸಾಧ್ಯ. ಹೋಲಿಕೆಯಲ್ಲಿ ಕ್ಲಿಷ್ಟ ಆಕಾರಗಳನ್ನೂ CAD ಡಿಸೈನ್ ಬಳಸಿ ಲೋಹಗಳಿಂದ ತಯಾರಿಸಿರುವ 3D ವಸ್ತುಗಳಲ್ಲಿ ಉಚ್ಚಗುಣಮಟ್ಟದೊಂದಿಗೆ ತಕ್ಷಣ ಮತ್ತು ಸಹಜವಾಗಿ ರೂಪಾಂತರಿಸುವುದು ಸಾಧ್ಯ. ಚಿಕ್ಕ ಆಕಾರದಲ್ಲಿ ಒಂದೇ ಬಾರಿ ತಯಾರಿಸಲಾಗುವ ಮತ್ತು ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಈ ಎರಡೂ ವಿಧದ ಔದ್ಯೋಗಿಕ ಯಂತ್ರಭಾಗಗಳ ನಿರ್ಮಿತಿಗೋಸ್ಕರ ಟ್ರೂಪ್ರಿಂಟ್ 1000 ಬಳಸಬಹುದು. ಮಲ್ಟಿ ಲೇಸರ್ ಬಳಸಿದ್ದರಿಂದ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಶೇಕಡಾ 80 ರಷ್ಟು ಹೆಚ್ಚಳ ಲಭಿಸುತ್ತದೆ. ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ಹೆಚ್ಚು ಪ್ರಮಾಣದ ಪ್ಲೆಕ್ಸಿಬಲ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ. ಮಲ್ಟಿ ಲೇಸರ್ ನಲ್ಲಿ ಎರಡು ಲೇಸರ್ ಮೂಲಗಳಿವೆ. ಇದರಿಂದಾಗಿ ಲೋಹಗಳು ಕರಗುವುದು ಮತ್ತು ಪ್ರಿಂಟಿಂಗ್ ಹೆಚ್ಚು ವೇಗವಾಗಿ ಆಗುತ್ತದೆ. ಗ್ರಾಹಕರು ತಮ್ಮಲ್ಲಿರುವ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ವೇಗವಾಗಿ ಮಾಡಬಲ್ಲರು. ಉದಾಹರಣೆ, ಒಂದೇ ಲೇಸರ್ ಬಳಸಿ 100 ಕ್ಯಾಪ್ ಅಥವಾ ಕ್ರೌನ್ ತಯಾರಿಸಲು 5.8 ಗಂಟೆಗಳು ಬೇಕಾಗಿದ್ದಲ್ಲಿ, ಮಲ್ಟಿ ಲೇಸರ್ ಬಳಸಿ ಅದೇ ಕೆಲಸವನ್ನು 2.8 ಗಂಟೆಗಳಲ್ಲಿ ಮಾಡಬಹುದು.

ಪ್ರಮುಖ ವೈಶಿಷ್ಟ್ಯಗಳು

1. ಮಲ್ಟಿ ಲೇಸರ್ ಪರ್ಯಾಯಗಳು

2. IMES ಐಕೋರ್ ಮಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನೊಂದಿಗೆ ಹೈಬ್ರೀಡ್ ಉತ್ಪಾದನೆಯ ಪ್ರಣಾಳಿಕೆ.

3. ಮಲ್ಟಿ ಪ್ಲೇಟ್ ಪರ್ಯಾಯ (ಚಿತ್ರ ಕ್ರ. 3)

ಅಕಸ್ಮಾತ್ತಾಗಿ ಬೇಡಿಕೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾದರೆ, ಅದರ ವ್ಯವಸ್ಥಾಪನೆಯನ್ನು ಒಂದು ವಿಶಿಷ್ಟ ರೀತಿಯಲ್ಲಿ ಫ್ಲೆಕ್ಸಿಬಲ್ ಪದ್ಧತಿಯನ್ನು ಅವಲಂಬಿಸಿ ಮಾಡುವ ಮತ್ತು ಆಪರೇಟರ್ ನ ಯಾವುದೇ ರೀತಿಯ ಹಸ್ತಕ್ಷೇಪದ ಹೊರತಾಗಿ ಮಶಿನ್ ನಲ್ಲಿರುವ ಉತ್ಪಾದನೆಯ ಸಮಯ ಹೆಚ್ಚಿಸಲು ಮಲ್ಟಿ ಪ್ಲೇಟ್ ಪರ್ಯಾಯವನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗುತ್ತದೆ. ಈ ಪರ್ಯಾಯದಲ್ಲಿ ವಸ್ತುಗಳ ನಿರ್ಮಿತಿಯ ಕ್ಷೇತ್ರದಲ್ಲಿ (ಬಿಲ್ಡ್ ಸಿಲಿಂಡರ್) ಎರಡು ಸಬ್ ಸ್ಟ್ರೇಟ್ ಪ್ಲೇಟ್ ಅಳವಡಿಸಬಹುದು. ಇದರಿಂದಾಗಿ LMF ಪ್ರಕ್ರಿಯೆ ನಿಲ್ಲಿಸದೇ ಸಬ್ ಸ್ಟ್ರೇಟ್ ಪ್ಲೇಟ್ ನ ಬದಲಾವಣೆಯನ್ನು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಮಾಡಬಹುದಾಗಿದೆ. ವಸ್ತುಗಳ ನಿರ್ಮಿತಿಯ ಮೊದಲ ಕೆಲಸವನ್ನು ಪೂರ್ತಿಗೊಳಿಸಿದ ನಂತರ ಇನ್ನೊಂದು ಹೊಸ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವಾಗ, ಮಶಿನ್ ಸಾಫ್ಟ್ ವೇರ್ ನ ಮೂಲಕ ನೀಡಲಾಗುವ ಸಂಪೂರ್ಣ ಸ್ವಯಂಚಾಲಿತ ಸಹಕಾರವು ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗಿದೆ. ಮೊದಲೇ ಪೂರ್ಣವಾಗಿರುವ ವಸ್ತು ಓವರ್ ಫ್ಲೋ ಕಂಟೆನರ್ ನಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ.

ಉದಾಹರಣೆ

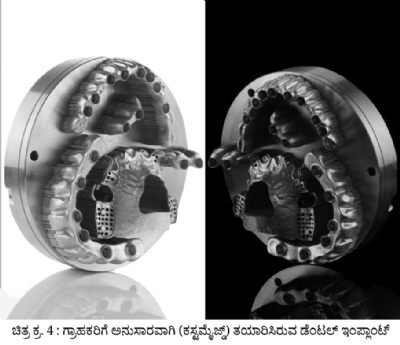

ಎಡ್ವಾನ್ಸ್ ಡೆಂಟಲ್ ಎಕ್ಸ್ ಪೋರ್ಟ್, ಎಂಬ ಸೂರತ್ ನ ಗ್ರಾಹಕರೊಬ್ಬರು ಇತ್ತೀಚೆಗೆ ನಮ್ಮ ಟ್ರೂಪ್ರಿಂಟ್ 1000 ಮಶಿನ್ ಖರೀದಿಸಿದರು. ಅವರು ಹಲ್ಲುಗಳಿಗೆ ಕ್ಯಾಪ್ ಅಳವಡಿಸುವ ವ್ಯವಸಾಯವನ್ನು ಮಾಡುತ್ತಾರೆ. ಡಾಕ್ಟರ್ ನೀಡಿರುವ ಸಲಹೆಯಂತೆ ಅಳತೆಗೆ ಅನುಸಾರವಾಗಿ (ಇಂಪ್ರೆಶನ್) ಮೆಟಲ್ ಅಥವಾ ಸಿರಾಮಿಕ್ ಕ್ಯಾಪ್ (ಚಿತ್ರ ಕ್ರ. 4) ತಯಾರಿಸಿ ಕೊಡುತ್ತಾರೆ.

ಕಂಪನಿಯ ಮಾಲಿಕರಾದ ಹರೀಷ್ ಸವಾನಿ ಇವರು ಹೇಳುತ್ತಾರೆ, “ಟ್ರೂಪ್ರಿಂಟ್ 1000 ಮಶಿನ್ ಖರೀದಿಸುವ ಮುನ್ನ ನಾವು ಯಂತ್ರಣೆಯ ಸಹಾಯದಿಂದ ಕ್ಯಾಪ್ ತಯಾರಿಸುವ ಕೆಲಸವನ್ನು ಮಾಡುತ್ತಿದ್ದೆವು. ಇದರಲ್ಲಿ ನಾವು ಹಲ್ಲುಗಳ ಆಕಾರದ ಡೈ ತಯಾರಿಸಿ ಅದರಲ್ಲಿ ಮೇಣದ/ POP ಮಾಡೆಲ್ ತಯಾರಿಸುತ್ತಿದ್ದೆವು. ಅದರ ನಂತರ ಲೋಹಗಳ ಕಾಸ್ಟಿಂಗ್ ಮಾಡಿ ಅದಕ್ಕೆ ಫಿನಿಶ್ ಮಾಡುತ್ತಿದ್ದೆವು. ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ 3D ಈ ಪ್ರಿಂಟಿಂಗ್ ತಂತ್ರಜ್ಞಾನ ಬಂದ ನಂತರ ಡೈ, ಮಾಡೆಲ್, ಯಂತ್ರಣೆ ಈ ಪ್ರಕ್ರಿಯೆಯ ಹೊರತಾಗಿ ಪ್ರಿಂಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮಾಧ್ಯಮದಿಂದ ಕ್ಯಾಪ್ ತಯಾರಿಸಲು ಪ್ರಾರಂಭಿಸಲಾಯಿತು. ಇದರಿಂದಾಗಿ ಕೈಯಿಂದ ಕ್ಯಾಪ್ ನ ನಿರ್ಮಿತಿಯನ್ನು ಮಾಡುವಾಗ ಎದುರಿಸಬೇಕಾಗಿದ್ದ ತಾಂತ್ರಿಕ ಅಡಚಣೆಗಳ ಕಡಿಮೆಯಾದವು. ಈ ಮಶಿನ್ ಖರೀದಿಸುವ ಮುಂಚೆ ಸಾಧಾರಣ ಮೂರು ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ನಾವು 3D ಪ್ರಿಂಟರ್ ಇರುವ ಉತ್ಪಾದಕರಿಂದ ಹೆಚ್ಚಿನ ಕೆಲಸಗಳನ್ನು ಮಾಡಿಸುತ್ತಿದ್ದೆವು. ಆದರೆ ಈಗ ನಾವು ಮಶಿನ್ ಖರೀದಿಸಿದ್ದರಿಂದ ಎಲ್ಲ ಕೆಲಸಗಳನ್ನು ಒಂದೇ ಜಾಗದಲ್ಲಿ ಮಾಡುವುದು ಸಾಧ್ಯವಾಯಿತು. ಉತ್ಪಾದನೆಯಲ್ಲಿ ಹೆಚ್ಚಳವನ್ನು ಮಾಡುವುದು ಮತ್ತು ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡುವುದು, ಇದೇ ಈ ಮಶಿನ್ ಖರೀದಿ ಮಾಡುವಲ್ಲಿ ಅಡಗಿರುವ ಪ್ರಮುಖ ಉದ್ದೇಶವಾಗಿತ್ತು.”

“ಹಲ್ಲುಗಳಿಗೆ ಅಳವಡಿಸಲಾಗುವ ಕ್ಯಾಪ್ ಗಳಲ್ಲಿ ಎರಡು ವಿಧಗಳಿವೆ. ಮೊದಲನೆಯದು ಲೋಹದ್ದು, ಇನ್ನೊಂದು ಸಿರಾಮಿಕ್. ಒಂದು ವೇಳೆ ಲೋಹದ ಕ್ಯಾಪ್ ನ ಬೇಡಿಕೆ ಇದ್ದಲ್ಲಿ ಕಾಸ್ಟಿಂಗ್ ನಂತರ ಅದಕ್ಕೆ ಪಾಲಿಶಿಂಗ್ ಮಾಡಿ ಅದನ್ನು ಸಂಬಂಧಪಟ್ಟ ಡಾಕ್ಟರ್ ಕಡೆಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ. ಸಿರಾಮಿಕ್ ಕ್ಯಾಪ್ ತಯಾರಿಸುವಾಗ ಕಾಸ್ಟಿಂಗ್ ನಂತರ ಹಲ್ಲುಗಳ ಬಣ್ಣಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಅದರಲ್ಲಿ ಸಿರಾಮಿಕ್ ನ ಕೋಟಿಂಗ್ ನೀಡಲಾಗುತ್ತದೆ. ಕ್ಯಾಪ್ ನಲ್ಲಿ ಸಿರಾಮಿಕ್ ಹಚ್ಚುವ ಕೆಲಸವನ್ನು ಕೈಯಿಂದಲೇ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಲ್ಲಿ ಪ್ರಸ್ತುತ CAD/ CAM ತಂತ್ರಜ್ಞಾನವು ಕಾಲೂರಿದೆ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದನೆಯಲ್ಲಿ ನಿಖರತೆಯು ವೃದ್ಧಿಸುತ್ತದೆ. ಇದರೊಂದಿಗೆ ಉತ್ಪಾದನೆಯ ಹೆಚ್ಚಳವಾಯಿತು. ಈ ಪ್ರಕ್ರಿಯೆಗೋಸ್ಕರ ಮ್ಯಾನ್ಯುವಲ್ ಮತ್ತು ಮಶಿನ್ ನ ಬಳಕೆಯನ್ನು ಮಾಡುವಾಗ ತಗಲುವ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚು ವ್ಯತ್ಯಾಸವು ಕಂಡುಬರುವುದಿಲ್ಲ. ಕೈಯಿಂದ ಕ್ಯಾಪ್ ತಯಾರಿಸುವಾಗ ಅದರಲ್ಲಿ ದೋಷಗಳು ಉಂಟಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತಿತ್ತು, ಆದರೆ ಮಶಿನ್ ಬಳಸಿದ್ದರಿಂದ ದೋಷಗಳುಂಟಾಗುವುದು ಕಡಿಮೆಯಾಯಿತು. ಅಂದರೆ ನಿಖರತೆಯ ಹೆಚ್ಚಳವಾಯಿತು. ಕೈಯಿಂದ ಕ್ಯಾಪ್ ತಯಾರಿಸುವಾಗ ಪ್ರಾರಂಭದಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ 100 ಸಿಬ್ಬಂಧಿಯ ಆವಶ್ಯಕತೆ ಇತ್ತು, ಆದರೆ ಇದೇ ಕೆಲಸವನ್ನು ಮಶಿನ್ ನಲ್ಲಿ ನಿರ್ವಹಿಸುವಾಗ 60 ಸಿಬ್ಬಂಧಿಗಳು ಸಾಕಾಗುತ್ತಿವೆ.”

“ಕಾಸ್ಟಿಂಗ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಲೋಹಗಳು ಮತ್ತು 3D ಪ್ರಿಂಟಿಂಗ್ ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಲೋಹಗಳ ಪವಡರ್ ಇವುಗಳ ಬೆಲೆಯಲ್ಲಿ ತುಂಬಾ ವ್ಯತ್ಯಾಸವಿದೆ. ನಮ್ಮ ಕಂಪನಿಯಲ್ಲಿ ಪ್ರತಿ ತಿಂಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ 9 ರಿಂದ 10 ಸಾವಿರ ಕ್ಯಾಪ್ ಗಳ ನಿರ್ಮಿತಿ ಮಾಡಲಾಗುತ್ತಿದೆ.”

“ನಿಖರತೆಯಲ್ಲಿ ಹೆಚ್ಚಳವಾಗುತ್ತಿರುವುದರಿಂದ ಗುಣಮಟ್ಟದಿಂದಾಗಿ ತಿರಸ್ಕರಿಸಲಾಗುವ ಉತ್ಪಾದನೆಗಳ ಪ್ರಮಾಣ ಸೊನ್ನೆಯಾಯಿತು. ಅಲ್ಲದೇ ಸೂಕ್ತ ಸಮಯದಲ್ಲಿ ಕ್ಯಾಪ್ ತಯಾರಿಸುವುದು, ತಂತ್ರಜ್ಞಾನದಿಂದ ಈ ರೀತಿಯ ಲಾಭಗಳಾಗಿವೆ,” ಅವರು ಹೇಳಿದರು.

ಸಚಿನ್ ಶೇಷೆರಾವ್ ಗಂಭಿರೆ ಇವರು TRUMPF (ಇಂಡಿಯಾ) ಪ್ರೈ.ಲಿ. ಈ ಕಂಪನಿಯ ವ್ಯವಸಾಯ ಅಭಿವೃದ್ಧಿ ಮತ್ತು ಮಾರ್ಕೆಟಿಂಗ್ ವಿಭಾಗದ ಅಸೋಸಿಯೇಟ್ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ.

ಅವರಿಗೆ ವಿವಿಧ ಶೀಟ್ ಮೆಟಲ್ ಮತ್ತು ಲೋಹಗಳ ಯಂತ್ರಣೆಗೆ ಸಂಬಂಧಪಟ್ಟ ಬಹು ರಾಷ್ಟ್ರೀಯ ಕಂಪನಿಗಳಲ್ಲಿ ಉನ್ನತ ಹುದ್ದೆಯಲ್ಲಿ 20 ವರ್ಷಗಳ ಕಾಲಾವಧಿಯಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಿದ ಅನುಭವವಿದೆ.

020-66759800

@@AUTHORINFO_V1@@