ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

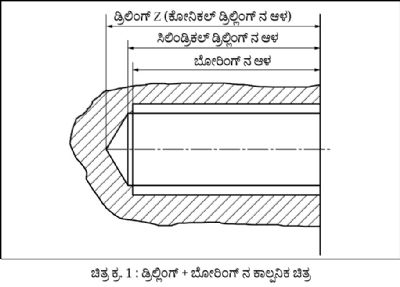

ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ಈ ಎರಡು ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನಲ್ಲಿ ಯಾವಾಗಲೂ ಮಾಡಲಾಗುತ್ತದೆ, ಎಂಬುದು ತಮಗೆ ತಿಳಿದಿರುವ ಅಂಶವಾಗಿದೆ. ಯಂತ್ರಣೆಯ ಈ ರೀತಿಯ ಕೆಲಸಗಳನ್ನು ಮಾಡುವಾಗ ಬಳಸಲಾಗುವ ವಿಶಿಷ್ಟ ಕಾರ್ಯಪದ್ಧತಿ ಮತ್ತು ಅದರಲ್ಲಿ ಅಡಗಿರುವ ಕಾರಣಗಳನ್ನು ನಾವು ಈ ಲೇಖನದಲ್ಲಿ ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಕಾರಣಗಳೊಂದಿಗೆ ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ. ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ಇವುಗಳ ಸಾಮಾನ್ಯ ಕಾಲ್ಪನಿಕ ಚಿತ್ರವನ್ನು ನೀಡಲಾಗಿದೆ. ಈ ಲೇಖನದಲ್ಲಿ ಇದೇ ಕೆಲಸಗಳನ್ನು ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಮಾಡುವ ಕುರಿತಾದ ಕೆಲವು ಮಹತ್ವದ ಅಂಶಗಳ ಕುರಿತು ಚರ್ಚೆಯನ್ನು ಮಾಡೋಣ.

1. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಿಂದ ಅಪೇಕ್ಷಿಸಲಾಗಿರುವ ಜಾಮೆಟ್ರಿಕಲ್ ನಿಖರತೆ

ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಲಾಗುವ ಸಂಪೂರ್ಣ ಉದ್ದದಲ್ಲಿ, ಡ್ರಿಲ್ ನ ಅಕ್ಷವು ಕಾರ್ಯವಸ್ತುವಿನ ರೆವೊಲ್ಯುಶನ್ ಅಕ್ಷದೊಂದಿಗೆ ಸರಿಹೊಂದಿರಬೇಕು. ಡ್ರಿಲ್ಲಿಂಗ್ ಸುಲಲಿತವಾಗಲು ಇದು ಮಾತ್ರ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಆವಶ್ಯಕತೆಯಾಗಿದೆ. ಡ್ರಿಲ್ಲಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿ ಇದು ತನ್ನಷ್ಟಕ್ಕೆ ಆಗುತ್ತದೆ. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷವು ರೆವೊಲ್ಯುಶನ್ ನ ಅಕ್ಷವಾಗಿರುತ್ತದೆ. ಆದರೆ ಡ್ರಿಲ್ ನ ಅಕ್ಷವು ಟರೇಟ್ ನ ಓರಿಯೆಂಟೇಶನ್ ಮತ್ತು ಸ್ಥಾನವನ್ನು ಇವುಗಳ ಮೂಲಕ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಪ್ರಾರಂಭಿಸುವ ಮುಂಚೆ ಈ ಮುಂದಿನ ಎರಡು ಜಾಮೆಟ್ರಿಕಲ್ ಕೊರತೆಗಳನ್ನು ನೀಗಿಸಬೇಕು.

1.1 ಡ್ರಿಲ್ ನ ಅಕ್ಷವು ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷದೊಂದಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಇಲ್ಲದಿರುವುದು.

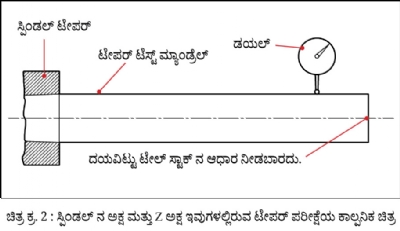

ನಿರಂತರವಾಗಿ ಉತ್ಪಾದನೆಯಾಗುತ್ತಿರುವ ಮಶಿನ್ ನಲ್ಲಿ ಈ ರೀತಿಯ ಸಮಸ್ಯೆಗಳು ಆಗಾಗ ಕಂಡುಬರುತ್ತವೆ. ಈ ಕೊರತೆಗಳಿಂದಾಗಿ ತೆಳ್ಳಗಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಟರ್ನಿಂಗ್ ನಲ್ಲಿಯೂ ಟೇಪರ್ ತಯಾರಾಗುತ್ತದೆ. ಆದರೂ ಕೂಡಾ, ಸಿ.ಎನ್.ಸಿ. ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ (ರಿವರ್ಸ್) ಟೇಪರ್ ನೀಡಿ ಈ ಟೇಪರ್ ಸಹಜವಾಗಿ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ಇದರಿಂದ ಮಶಿನ್ ಈ ಜಾಮೆಟ್ರಿಕಲ್ ಕೊರತೆಗಳೊಂದಿಗೆ ನಡೆಯುತ್ತಿರುತ್ತದೆ. ಅದೇ ಮಶಿನ್ ನಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಈ ಎಲ್ಲ ಕೊರತೆಗಳಲ್ಲಿ ಸುಧಾರಣೆಯಾಗಬೇಕು. ಸ್ಪಿಂಡಲ್ ಟೇಪರ್ ನೊಂದಿಗೆ ಸರಿಹೊಂದಬಲ್ಲ ಟೇಪರ್ ಇರುವ ಟೇಪರ್ ಟೆಸ್ಟ್ ಮ್ಯಾಂಡ್ರೆಲ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 2) ಹಿಡಿದು ಮತ್ತು ಟೇಪರ್ ನ ಅಳತೆ ಮಾಡಲು ಟರೇಟ್ ಡಿಸ್ಕ್ ನಲ್ಲಿ ಡಯಲ್ ಅಳವಡಿಸಿ ಈ ಕೊರತೆಗಳನ್ನು ಪರಿಶೀಲಿಸಬಹುದಾಗಿದೆ.

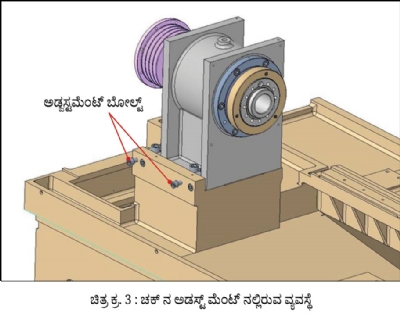

ಸಾಮಾನ್ಯವಾಗಿ, ಹೆಡ್ ಸ್ಟಾಕ್ ಗೆ (ಸ್ಪಿಂಡಲ್) Z ಅಕ್ಷದೊಂದಿಗೆ ಮತ್ತೆ ಅಲೈನ್ ಮೆಂಟ್ ಮಾಡಲು ಅದರಲ್ಲಿ ಎಡ್ ಜೆಸ್ಟ್ ಮೆಂಟ್ ಬೋಲ್ಟ್ ನೀಡಲಾಗಿರುತ್ತದೆ. ಈ ಬೋಲ್ಟ್ (ಲಾಕ್ ನಟ್ ನೊಂದಿಗೆ) ಹೆಚ್ಚು- ಕಡಿಮೆ ಬಿಗಿಯಾಗಿ ಮತ್ತು ಸಡಿಲವಾಗಿರಿಸಿ ಟೇಪರ್ ನ ಪರೀಕ್ಷೆಯನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಯೋಗ್ಯವಾದ ಅಲೈನ್ ಮೆಂಟ್ ಮಾಡಿದ ನಂತರ ಲಾಕ್ ನಟ್ ಬಿಗಿ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಅಲೈನ್ ಮೆಂಟ್ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಚಿತ್ರ ಕ್ರ. 3 ರಲ್ಲಿ ಎಡ್ಜೆಸ್ಟ್ ಮೆಂಟ್ ಬೋಲ್ಟ್ ತೋರಿಸಲಾಗಿದೆ.

1.2 ಡ್ರಿಲ್ ನ ಅಕ್ಷ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷ ಇವುಗಳಲ್ಲಿ ಸಮಾನಾಂತರ ಶಿಫ್ಟ್ (ಸ್ಥಳಾಂತರ)

ತುಂಡುಗಳನ್ನು ಮಾಡುವುದು, ವ್ಯಾಸವನ್ನು ಅಳೆಯುವುದು ಮತ್ತು ಜಾಮೆಟ್ರಿ ಆಫ್ ಸೆಟ್ ಟೇಬಲ್ ನಲ್ಲಿ X ಅಫ್ ಸೆಟ್ ಮೌಲ್ಯವನ್ನು ಅಳವಡಿಸುವುದು, ಇದೇ ಆಫ್ ಸೆಟ್ ಪಡೆಯುವ ಸಾಮಾನ್ಯ ಪದ್ಧತಿಯಾಗಿದೆ. ಆದರೆ ಡ್ರಿಲ್ ಗೋಸ್ಕರ X ಆಫ್ ಸೆಟ್ ಇದನ್ನು ಯಾವಾಗಲೂ ಮಾಡಲಾಗುವ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ ಪಡೆಯಲಾರೆವು. ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಟೂಲ್ ಅಕ್ಷದಲ್ಲಿ ಸಮಾನಾಂತರವಾಗಿ ಸ್ಥಳಾಂತರಿಸಲ್ಪಟ್ಟರೂ ಕೂಡಾ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಲಾರೆವು. ಸಾಮಾನ್ಯವಾಗಿ ಈ ಮೌಲ್ಯವನ್ನು ಮಶಿನ್ ಟೂಲ್ ಉತ್ಪಾದಕರು ನೀಡಿರುತ್ತಾರೆ ಮತ್ತು ತಮಗೆ ಅದನ್ನು ಅವರು ಕೊಟ್ಟಂತೆ ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಯಾವುದೇ ಕಾರಣದಿಂದಾಗಿ ಇದರಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ಗಡಿಬಿಡಿಯಾದಲ್ಲಿ ಸ್ಟಾಂಡರ್ಡ್ ಟೂಲ್ ಗೋಸ್ಕರ ಡ್ರಿಲ್ ನ ಅಕ್ಷ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನ ಅಕ್ಷವು ಸರಿಹೊಂದಾಣಿಕೆಯಾಗಲಾರದು. ಅಲ್ಲದೇ ಸ್ಥಳಾಂತರದ ಮೌಲ್ಯಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಅಸಾಧ್ಯವಾಗಬಲ್ಲದು. ಈ ಸ್ಥಳಾಂತರವನ್ನು ಹುಡುಕಿ ನಾವು ಆಫ್ ಸೆಟ್ ಸುಧಾರಿಸಬಲ್ಲೆವು.

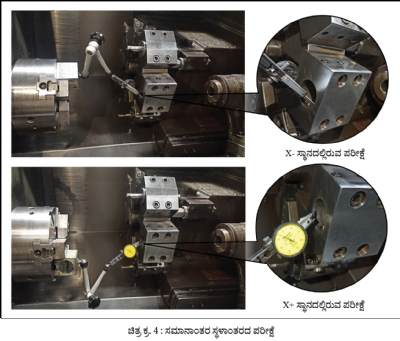

ಸ್ಥಳಾಂತರವನ್ನು ತೆಗೆಯುವ ಪ್ರಕ್ರಿಯೆ (ಚಿತ್ರ ಕ್ರ. 4)

• ಡ್ರಿಲ್ಲಿಂಗ್ ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಟೂಲ್ ಸ್ಟೇಶನ್ ಟರೇಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇಂಡೆಕ್ಸ್ ಮಾಡಿ ಕಾರ್ಯಗತವಾಗಬಲ್ಲ ಸ್ಥಿತಿಯಲ್ಲಿ ತರಬೇಕು. ಮಶಿನ್ ಟೂಲ್ ಉತ್ಪಾದಕರು ನೀಡಿರುವ ಮೌಲ್ಯವನ್ನು ಬಳಸಿ ಟರೇಟ್ X0.0 ನಲ್ಲಿ ತರಬೇಕು. (ಸಮಾನಾಂತರ ಸ್ಥಳಾಂತರದಿಂದಾಗಿ ಇದು ನಿರ್ದೋಷವಾದ X0.0 ಸ್ಥಿತಿಯಲ್ಲಿ ಬರಲಾರದು).

• ಚಕ್ ನಲ್ಲಿ (ಸ್ಪಿಂಡಲ್) ಡಯಲ್ ಸ್ಟ್ಯಾಂಡ್ ಇಡಬೇಕು.

• ಬೋರಿಂಗ್ ಬಾರ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಒಳಗೊಂಡಿರುವ ವ್ಯಾಸದಲ್ಲಿ (ID) ಅಥವಾ ಬೋರಿಂಗ್ ಬಾರ್ ಹೋಲ್ಡರ್ ನಲ್ಲಿ ಅಳವಡಿಸಲ್ಪಟ್ಟ ಸ್ಲೀವ್ ನ ಒಳ ವ್ಯಾಸದಲ್ಲಿ ಲಿವರ್ ಡಯಲ್ ನ ಬಿಂದುವನ್ನು ಯೋಗ್ಯ ಪ್ರೀಲೋಡ್ ನೊಂದಿಗೆ ಸೊನ್ನೆಯಲ್ಲಿ ಸರಿಹೊಂದಾಣಿಸಬೇಕು. ಪ್ರೀಲೋಡ್ ನ ಮೌಲ್ಯ ಸ್ಥಳಾಂತರದ ಮೌಲ್ಯಕ್ಕಿಂತ ಹೆಚ್ಚು ಇರಬೇಕು.

• ಇದರ ನಂತರ ನಿಧಾನವಾಗಿ ಸ್ಪಿಂಡಲ್ (ಚಕ್) ತಿರುಗಿಸಬೇಕು. ಡಯಲ್ ನ ಸಂಪರ್ಕ ಬಿಂದು ಬೋರಿಂಗ್ ಬಾರ್ ಹೋಲ್ಡರ್/ ಸ್ಲೀವ್ ನ ಒಳವ್ಯಾಸದಲ್ಲಿ ಗೋಲಾಕಾರವಾಗಿ ತಿರುಗಬಲ್ಲದು.

• ಡಯಲ್ ನ ಸಂಪರ್ಕ ಬಿಂದು XZ ಪ್ಲೇನ್ ಹತ್ತಿರ ಹತ್ತಿರ ಅಲೈನ್ ಮೆಂಟ್ ಮಾಡಿದ ನಂತರ ಡಯಲ್ ರೀಡಿಂಗ್ ನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸವನ್ನು ನೊಂದಾಯಿಸಬೇಕು. ಮೊದಲ ಸ್ಥಾನದಲ್ಲಿ ಡಯಲ್ ನ ಸಂಪರ್ಕ ಬಿಂದು X+ ಈ ತುದಿಯ (ಎಕ್ಸ್ಟ್ರೀಮ್) ಸ್ಥಿತಿಯಲ್ಲಿದ್ದಲ್ಲಿ, ಇನ್ನೊಂದು ಸ್ಥಾನದಲ್ಲಿ ಡಯಲ್ ನ ಸಂಪರ್ಕ ಬಿಂದು X- ಇದು ಎರಡನೇ ತುದಿಯ ಸ್ಥಾನದಲ್ಲಿ ಇರಬಲ್ಲದು. ಈ ರೀತಿಯಲ್ಲಿ ಎರಡು ಸ್ಥಾನಗಳು ಲಭಿಸಬಲ್ಲವು. ಡಯಲ್ ನ ಎರಡೂ ರೀಡಿಂಗ್ ± ಚಿಹ್ನೆಯೊಂದಿಗೆ ಪಡೆಯಬೇಕು. ಡಯಲ್ ರೀಡಿಂಗ್ ನಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸ, ಸಮಾನಾಂತರ ಸ್ಥಳಾಂತರದ ಮೌಲ್ಯದ ಡಬಲ್ ಇರುತ್ತದೆ. ಆಗ ನಾವು ಮಶಿನ್ ಟೂಲ್ ಉತ್ಪಾದಕರು ನೀಡಿರುವ ಮೂಲ X0 ಸ್ಥಾನದಲ್ಲಿ ಮೇಲೆ ಲಭಿಸಿರುವ ಸ್ಥಳಾಂತರದ ಮೌಲ್ಯವನ್ನು ಬೀಜಗಣಿತಕ್ಕೆ ಅನುಸಾರವಾಗಿ ಸರಿಹೊಂದಿಸಿ ಯೋಗ್ಯವಾದ X0.0 ಸ್ಥಿತಿಯನ್ನು ಹುಡುಕಬಲ್ಲೆವು. ಈ ರೀತಿಯಲ್ಲಿ ಸಮಾನಾಂತರವನ್ನು ಇಲ್ಲದಂತೆ ಮಾಡಬಲ್ಲೆವು.

ಈಗ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮಾಡಲು ಸಿದ್ಧರಾಗೋಣ.

2. ಟೂಲ್ ನ ಆಯ್ಕೆ

2.1. ಡ್ರಿಲ್ ನ ಆಯ್ಕೆ

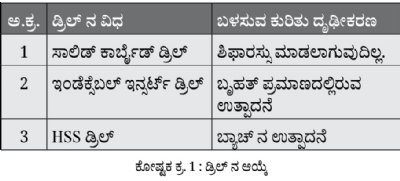

ಈ ಕೆಲಸಕ್ಕೋಸ್ಕರ HSS ಡ್ರಿಲ್, ಸಾಲಿಡ್ ಕಾರ್ಬೈಡ್ ಡ್ರಿಲ್ ಮತ್ತು ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ಡ್ರಿಲ್ ಇಂತಹ ಮೂರೂ ವಿಧದ ಡ್ರಿಲ್ (ಕೋಷ್ಟಕ ಕ್ರ. 1) ಬಳಸಬಹುದು. ಅದರ ಸಮೀಕ್ಷೆಯನ್ನು ನೋಡೋಣ.

ಸಾಲಿಡ್ ಕಾರ್ಬೈಡ್ ನ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಹೆಚ್ಚು ಮಿತಿ ಅಂದರೆ, ಅದರ ಬೆಂಡಿಂಗ್ ಲೋಡ್ ಸಹಿಸಲು ಕ್ಷಮತೆಯೂ ತುಂಬಾ ಸೀಮಿತವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ಒಂದು ವೇಳೆ ಮಶಿನ್ ಅಲೈನ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇಲ್ಲದಿದ್ದಲ್ಲಿ (ಮೇಲೆ ನಮೂದಿಸಿರುವ ಎರಡು ಕೊರತೆಗಳು), ಸಾಲಿಡ್ ಕಾರ್ಬೈಡ್ ಡ್ರಿಲ್ ತಪ್ಪಾದ ಅಲೈನ್ ಮೆಂಟ್ ದಿಂದಾಗಿ ಉಂಟಾಗುವ ಬೆಂಡಿಂಗ್ ಲೋಡ್ ನಿಂದಾಗಿ ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇದೆ. ಅದಕ್ಕೋಸ್ಕರವೇ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಸಾಲಿಡ್ ಕಾರ್ಬೈಡ್ ಡ್ರಿಲ್ ಬಳಸುವ ಶಿಫಾರಸ್ಸನ್ನು ನಾವು ಮಾಡುವುದಿಲ್ಲ.

ಕೆಲವು ರೀತಿಯ ಮಿತಿಗಳಲ್ಲಿ ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ಡ್ರಿಲ್ ನ ಬಳಕೆಯನ್ನು ಮಾಡುವುದು ಸಾಧ್ಯ. ಮೇಲಿನ ಎರಡೂ ಕೊರತೆಗಳಿಂದಾಗಿ, ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ಕಾರ್ಯವಸ್ತುವಿಗೆ ಯೋಗ್ಯರೀತಿಯ ಕಟಿಂಗ್ ಬಿಂದುವಿನ ಹೊರತಾಗಿ ಇತರ ಜಾಗದಲ್ಲಿಯೂ ಸ್ಪರ್ಶಿಸಬಲ್ಲದು. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ಡ್ರಿಲ್ ನ ಬಳಕೆ ಕಠಿಣವಾಗಿದೆ ಅಥವಾ ಸಾಧ್ಯವಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಅಲೈನ್ ಮೆಂಟ್ ನಲ್ಲಿರುವ ದೋಷಗಳನ್ನು ಹುಡುಕಬೇಕು ಮತ್ತು ಇಂತಹ ಕೊರತೆಗಳು ಇದ್ದರೂ ನಡೆಯುತ್ತದೆಯೇ? ಎಂಬುದರ ಕುರಿತು ಟೂಲ್ ಪೂರೈಕೆಗಾರರಿಂದ ಖಾತರಿ ವಹಿಸಬೇಕು. ಇದು ಕಟಿಂಗ್ ಇನ್ಸರ್ಟ್ ನ ವ್ಯಾಸದ ಬ್ಯಾಕ್ ರಿಲೀಫ್ ನಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಇನ್ನೊಂದು ಅಂಶವನ್ನು ಗಮನದಲ್ಲಿಡಬೇಕು. ಎಷ್ಟು ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವುದಿದೆ. ಚಿಕ್ಕದಿಂದ ಹಿಡಿದು ಮಧ್ಯಮ ಬ್ಯಾಚ್ ಗಳ ಉತ್ಪಾದನೆಗೋಸ್ಕರ ಇಂಡೆಕ್ಸೆಬಲ್ ಇನ್ಸರ್ಟ್ ಡ್ರಿಲ್ ಬಳಸಲು ಬೇಕಾಗುವ ಖರ್ಚು ಮತ್ತು ಶ್ರಮವು ಪೂರೈಸುವುದಿಲ್ಲ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ HSS ಡ್ರಿಲ್ ಬಳಸುವುದು ಹೆಚ್ಚು ಸುಲಭವಾಗಿರುತ್ತದೆ. ತುಂಬಾ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಪ್ರಯತ್ನವನ್ನು ಮಾಡುವುದು ಎಂದಿಗೂ ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಅಕ್ಷಗಳ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನ ಅಲೈನ್ ಮೆಂಟ್ ಗೋಸ್ಕರ ಮತ್ತು ಸಮಾನಾಂತರ ಸ್ಥಳಾಂತರ ದುರಸ್ತಿ ಮಾಡಲು ಹೆಚ್ಚುವರಿ ಸಮಯವನ್ನು ವ್ಯರ್ಥ ಮಾಡಿಯೂ ಆ ಟೂಲ್ ನ ಆಯ್ಕೆಯು ಯೋಗ್ಯವಾಗಬಲ್ಲದು.

2.2. ಬೋರಿಂಗ್ ಬಾರ್ ನ ಆಯ್ಕೆ

2.2.1. ಬಳಸಲಾಗುವ ಬೋರಿಂಗ್ ಬಾರ್ ನ ಸಂಖ್ಯೆ

ಎಷ್ಟು ಬೋರಿಂಗ್ ಟೂಲ್ ಗಳನ್ನು ಬಳಸಲಿದ್ದೇವೆ, ಎಂಬುದನ್ನು ಮೊದಲಾಗಿ ನಿರ್ಧರಿಸಬೇಕು. ಈ ಯೋಜನೆಯನ್ನು ಬೋರಿಂಗ್ ಅಲೌನ್ಸ್ ಮತ್ತು ಬೋರ್ ನ ಅಂತಿಮ ಆಕಾರದಲ್ಲಿರುವ ಟಾಲರನ್ಸ್ ಈ ಎರಡು ಘಟಕಗಳಲ್ಲಿ ಆಧರಿಸಿರುತ್ತದೆ. ಮೊದಲಾಗಿ ಬೋರಿಂಗ್ ಅಲೌನ್ಸ್ ನಿರ್ಧರಿಸಬೇಕು, ಅಂದರೆ ಯಾವ ಆಕಾರದ ಡ್ರಿಲ್ ಬಳಸುವುದು ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಬಹುದು. ಈ ಬೋರಿಂಗ್ ನ ಆಳವು (L/D ಅನುಪಾತ) ಮತ್ತು ಬೋರ್ ನ (ಅಂತಿಮ) ಆಕಾರದಲ್ಲಿರುವ ಟಾಲರನ್ಸ್ ಇವುಗಳಲ್ಲಿ ಅವಲಂಬಿಸಿರುತ್ತದೆ. L/D ಅನುಪಾತ 4 ರ ತನಕ ಇದ್ದಲ್ಲಿ, ಯಂತ್ರಣೆಯ ವೇಗ, ಫೀಡ್ ರೇಡ್ ಮತ್ತು ತುಂಡಿನ ಆಳ ಇವುಗಳ ಯೋಗ್ಯವಾದ ಸರಿಹೊಂದಾಣಿಕೆಯ ಮೂಲಕ ಯಾವುದೇ ಅಡಚಣೆಯ ಹೊರತಾಗಿ ಬೋರಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯವಾಗಿದೆ. 0.02 ಮಿ.ಮೀ. ತನಕದ (ಒಟ್ಟು ಬ್ಯಾಂಡ್ ಅಗಲ) ಟಾಲರನ್ಸ್ ಗೋಸ್ಕರ ಖಂಡಿತವಾಗಿಯೂ ಪಡೆಯುವಂತಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಒಂದು ರಫ್ ಮತ್ತು ಒಂದು ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಟೂಲ್ ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ. ಸಹಜವಾಗಿ ಪಡೆಯಬಲ್ಲ ಬೋರಿಂಗ್ ಅಲೌನ್ಸ್ ಸಾಮಾನ್ಯವಾಗಿ ಹೀಗಿರುತ್ತವೆ.

ರಫ್ ಬೋರಿಂಗ್ : 0.2 ರಿಂದ 0.5 ಮಿ.ಮೀ. ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ.

ಫಿನಿಶ್ ಬೋರಿಂಗ್ : 0.1 ರಿಂದ 0.25 ಮಿ.ಮೀ. ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ.

ಓಪನ್ ಟಾಲರನ್ಸ್ ಬೋರ್ ಗೋಸ್ಕರ (>± 0.05 ಮಿ.ಮೀ.) ಒಂದು ಬೋರಿಂಗ್ ಟೂಲ್ ಮತ್ತು ಒಂದು ಬೋರಿಂಗ್ ಪಾಸ್ ಸಾಕಷ್ಟು ಇರಬಲ್ಲದು. ಬೋರ್ ನ ನಿರಂತರವಾದ ಅಳತೆಗೋಸ್ಕರ ಫಿನಿಶ್ ಬೋರಿಂಗ್ ನಲ್ಲಿರುವ ಮಟೀರಿಯಲ್ ತೆಗೆಯುವ ಪ್ರಮಾಣವು ಮೇಲೆ ನೀಡಿರುವ ಹಂತದಲ್ಲಿ (0.1 ರಿಂದ 0.25 ಮಿ.ಮೀ.) ಇರಬೇಕು. ರೇಡಿಯಲ್ ದಿಕ್ಕಿನಲ್ಲಿ ಗರಿಷ್ಠ 0.4 ಮಿ.ಮೀ. ತನಕ ಇದ್ದರೂ ಕೂಡಾ ನಡೆಯುತ್ತದೆ. ಒಂದು ವೇಳೆ ಆವಶ್ಯಕವಿರುವ ಆಕಾರದ ಡ್ರಿಲ್ ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಮತ್ತು ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವುದಾದಲ್ಲಿ ಒಂದೇ ಬೋರಿಂಗ್ ಬಾರ್ ಎರಡು ಪಾಸ್ ಗಳಲ್ಲಿ ಬಳಸಬಹುದು. ತಮಗೆ ಬೋರಿಂಗ್ ನಲ್ಲಿ ತುಂಬಾ ಮಟೀರಿಯಲ್ ತೆಗೆದು ಹಾಕುವುದಾದಲ್ಲಿ ಎರಡು ಬೋರಿಂಗ್ ಬಾರ್ ಬಳಸಬೇಕಾಗಬಹುದು, ಒಂದು ರಫಿಂಗ್ ಗೋಸ್ಕರ ಮತ್ತು ಇನ್ನೊಂದು ಫಿನಿಶ್ ಮಾಡುವುದಕ್ಕೆ.

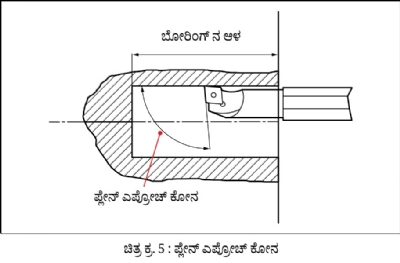

2.2.2. ಬೋರಿಂಗ್ ಟೂಲ್ ನ ಜಾಮೆಟ್ರಿ

ಬೋರಿಂಗ್ ನಲ್ಲಿರುವ ಎಲ್ಲಕ್ಕಿಂತಲೂ ಮಹತ್ವದ ಘಟಕವೆಂದರೆ ಕಟಿಂಗ್ ಭಾರವನ್ನು ಟ್ಯಾಂಜೆನ್ಶಿಯಲ್ ಮತ್ತು ಅಕ್ಷೀಯ ಘಟಕಗಳಲ್ಲಿ ವರ್ಗೀಕರಿಸುವುದು. ಬೋರಿಂಗ್ ನಲ್ಲಿ ಚ್ಯಾಟರಿಂಗ್ ನಿಯಂತ್ರಿಸಲು ಇದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಚ್ಯಾಟರಿಂಗ್ ನ್ನು ನಿಯಂತ್ರಿಸಲು ಗರಿಷ್ಠ ಭಾರವು ಅಕ್ಷೀಯ ದಿಕ್ಕಿನಲ್ಲಿ ಇರಬೇಕು. ಇದಕ್ಕೋಸ್ಕರ ಪ್ಲಾನ್ ಅಪ್ರೋಚ್ ಕೋನ 90° ಯಷ್ಟು (ಚಿತ್ರ ಕ್ರ. 5) ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ 90° ಗಿಂತ ದೊಡ್ಡ (91° ಯಿಂದ 93°) ಬಳಸುವುದು ಸೂಕ್ತ. ಪ್ಲಾನ್ ಎಪ್ರೋಚ್ ಕೋನ ಅಂದರೆ ಕಟಿಂಗ್ ಎಡ್ಜ್ ನ Z – ದಿಕ್ಕಿನೊಂದಿಗೆ ಮಾಡಿರುವ ಕೋನವಾಗಿದೆ.

• ಬೋರಿಂಗ್ ಟೂಲ್ ಸಾಮಾನ್ಯವಾಗಿ ದುರ್ಬಲವಾಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಾವು ಸಾಧ್ಯವಾದಷ್ಟು ಕಡಿಮೆ ಸವೆಯುವ ಇನ್ಸರ್ಟ್ ಬಳಸಬೇಕು. ಇದರಿಂದ ಆಕಾರವನ್ನು ಸರಿಹೊಂದಾಣಿಸುವ ಆವಶ್ಯಕತೆಯು ತುಂಬಾ ಕಡಿಮೆ ಸಲ ಇರುತ್ತದೆ. ಆದ್ದರಿಂದಲೇ ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಸಾಮಾನ್ಯವಾಗಿ CCMT ಇನ್ಸರ್ಟ್ ವಿಶೇಷವಾಗಿ ಚಿಕ್ಕ ವ್ಯಾಸದ ಬೋರಿಂಗ್ ಬಾರ್ ಗೋಸ್ಕರ ಬಳಸುವುವಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತು ನೀಡಲಾಗುತ್ತದೆ.

• ಸೂಕ್ತವಾದಲ್ಲಿ ಇಂತಹ ಅತಿ ಹೆಚ್ಚು ಚಿಕ್ಕ ಟೂಲ್ ನೋಜ್ ತ್ರಿಜ್ಯ ಬಳಸಿದಲ್ಲಿ ಕಟಿಂಗ್ ಭಾರದ ರೇಡಿಯಲ್ ಘಟಕವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಚ್ಯಾಟರಿಂಗ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆದರೆ ಮೂಲೆಗಳಲ್ಲಿ ತ್ರಿಜ್ಯವು ಚಿಕ್ಕದಾದಲ್ಲಿ ಟೂಲ್ ನ ಬಾಳಿಕೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆದ್ದರಿಂದಲೇ ಸಾಧ್ಯವಾದಷ್ಟು ಮಟ್ಟಿಗೆ ಸವೆತವನ್ನು ತಡೆಯುವ ಶ್ರೇಣಿಯಲ್ಲಿರುವ ಇನ್ಸರ್ಟ್ ಆಯ್ಕೆ ಮಾಡಬೇಕು.

• ಚಿಪ್ ಬ್ರೇಕರ್ ಕಟಿಂಗ್ ಭಾರದ ರೇಡಿಯಲ್ ಘಟಕವನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಬಹು ದೊಡ್ಡ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ಆದುದರಿಂದ ಪಾಜಿಟಿವ್ ಚಿಪ್ ಬ್ರೇಕರ್ ಜಾಮೆಟ್ರಿ ಇರುವ ಇನ್ಸರ್ಟ್ ಇಷ್ಟವಾಗುತ್ತದೆ.

3. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಮಹತ್ವದ ಅಂಶಗಳು

• ಒಂದು ಬದಿಯಲ್ಲಿ ಬ್ಲೈಂಡ್ ಇರುವ ರಂಧ್ರದ ಸಂದರ್ಭದ ವಿಚಾರವನ್ನು ಮಾಡುವಾಗ ಒಂದು ವೇಳೆ ಖರೀದಿ ಮಾಡುವವರು ಮನ್ನಣೆಯನ್ನು ನೀಡಿದಲ್ಲಿ ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ನ ಆಳದಲ್ಲಿ ಸಾಕಷ್ಟು ವ್ಯತ್ಯಾಸವನ್ನು ಇಡಬಲ್ಲೆವು. ಇದರಿಂದಾಗಿ ಬೋರಿಂಗ್ ನಲ್ಲಿ ತಯಾರಾಗುವ ಸ್ವಾರ್ಫ್ ಇಲ್ಲದಂತಾಗಲು ಸಾಕಷ್ಟು ಜಾಗವು ಲಭ್ಯವಾಗಬಲ್ಲದು.

• ರಂಧ್ರದಲ್ಲಿರುವ ಜಾಗದ ಮಿತಿಯನ್ನು ಗಮನಿಸಿ ಅದರಿಂದ ಕೂಲಂಟ್ ನ ಪ್ರವಾಹವು ಆಗುತ್ತದೆ, ಎಂಬುದಾಗಿ (ಥ್ರೂ ಕೂಲಂಟ್) ಟೂಲ್ ಬಳಸುವಲ್ಲಿ ಸಾಕಷ್ಟು ಹೆಚ್ಚು ಪ್ರಯತ್ನವನ್ನು ಮಾಡಬೇಕು. ಥ್ರೂ ಕೂಲಂಟ್ ಸೌಲಭ್ಯವಿರುವ HSS ಡ್ರಿಲ್ ಕೂಡಾ ಲಭ್ಯವಿದೆ. ಸಾಧ್ಯವಿದ್ದಲ್ಲಿ ಅದನ್ನು ಬಳಸಬೇಕು. ಟರ್ನಿಂಗ್ ನಲ್ಲಿ ಥ್ರೂ ಕೂಲಂಟ್ ಬಳಸುವುದು ತುಂಬಾ ಸುಲಭವಾಗಿದೆ. ಕಾರಣ ಟೂಲ್ ತಿರುಗದೇ ಇರುವುದರಿಂದ ಮಶಿನ್ ಸ್ಪಿಂಡಲ್/ ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳಲ್ಲಿ ವಿಶೇಷವಾದ ಬೇರೆ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡಬೇಕಾಗುವುದಿಲ್ಲ.

• ಒಂದು ವೇಳೆ ಬೋರಿಂಗ್ ಟಾಲರನ್ಸ್ ಕಡಿಮೆ ಇದ್ದರೂ ಕೂಡಾ ಮತ್ತು/ಅಥವಾ ರಫ್ ಬೋರಿಂಗ್ ನಲ್ಲಿ ಹೆಚ್ಚು ಮಟೀರಿಯಲ್ ತೆಗೆಯುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಆದರೂ ಕೂಡಾ ಫಿನಿಶಿಂಗ್ ಬೋರಿಂಗ್ ಟೂಲ್ ನ ಎರಡು ಪಾಸ್ ಗಳು ಕೂಡಾ ಯೋಗ್ಯವಾಗಿವೆ.

• ಸಾಮಾನ್ಯವಾಗಿ ನಾವು ಫಿನಿಶಿಂಗ್ ಬೋರಿಂಗ್ ಟೂಲ್ ಮೂಲಕ ಫಿನಿಶ್ ಚ್ಯಾಂಫರಿಂಗ್ ಮಾಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡುತ್ತೇವೆ. ನಿರ್ದೋಷವಾದ ಚ್ಯಾಂಫರ್ ಪಡೆಯಲು ಬೋರಿಂಗ್ ಟೂಲ್ ನ Z ಆಫ್ ಸೆಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಸೆಟ್ ಮಾಡುವಲ್ಲಿ ಮತ್ತು ಟೂಲ್ ನೋಜ್ ತ್ರಿಜ್ಯದ ಕಾಂಪೆನ್ಸೇಶನ್ ಯೋಗ್ಯವಾಗಿ ಬಳಸುವಲ್ಲಿ ಗಮನ ಹರಿಸಬೇಕು.

• ಒಂದು ವೇಳೆ ಒಂದು ಬದಿಯಿಂದ ಮುಚ್ಚಿರುವ ರಂಧ್ರದ ಬೋರಿಂಗ್ ಮಾಡುತ್ತಿದ್ದಲ್ಲಿ ಆ ರಂಧ್ರದ ಮುಚ್ಚಿರುವ ತುದಿಯಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಮೂಲೆಗಳ ತ್ರಿಜ್ಯವು +0.1 ಮಿ.ಮೀ.ನಷ್ಟು ಇರುವುದು ಸೂಕ್ತವಾಗಿದೆ. ಹೀಗೆ ಮಾಡಿದ್ದರಿಂದ ಫೀಡ್ ನ ದಿಕ್ಕಿನಲ್ಲಿ ಬದಲಾವಣೆಗಳು ಸುಲಲಿತವಾಗಿ ಆಗಬಲ್ಲವು.

• ತಯಾರಾಗುವ ಚಿಪ್ ಗಳ ಪ್ರಮಾಣಕ್ಕೆ ಅನುಸಾರವಾಗಿ M00 ಕಮಾಂಡ್ ಅತ್ಯಾವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಇದು ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು /ಅಥವಾ ರಫ್ ಬೋರಿಂಗ್ ನಂತರ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಫೀಡ್ ನಿಲ್ಲಿಸುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಆಕಾರದ ಟಾಲರನ್ಸ್ ತುಂಬಾ ಸೂಕ್ಷ್ಮವಾಗಿ ಇರುತ್ತದೆಯೇ, ಇಂತಹ ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಈ ಹಿಂದೆ ಮಾಡಿರುವ ಬೋರ್ ನಲ್ಲಿ ಬರ್ ಸ್ವಲ್ಪವೂ ಇರುವುದಿಲ್ಲ, ಇದರ ಕುರಿತು ಖಾತರಿ ಮಾಡಿಕೊಳ್ಳುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬೋರಿಂಗ್ ಟೂಲ್ ತುಂಬಾ ತೆಳ್ಳಗಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫೀಡ್ ರೇಟ್ ನ ಮೌಲ್ಯವನ್ನು ಕಡಿಮೆ ಅಳವಡಿಸಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಇದರಿಂದ ಚಿಪ್ ತುಂಡಾಗುವುದು ತುಂಬಾ ಅಸಾಧ್ಯವಾಗುತ್ತದೆ. ಒಂದು ವೇಳೆ ಚಿಪ್ ರಂಧ್ರದಲ್ಲಿ ಸಿಲುಕಿದಲ್ಲಿ ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಮುಂಚೆ ಅದರಲ್ಲಿ ಗಾಳಿಯನ್ನು ಸಿಂಪಡಿಸಿ ಬಳಸಿ ತೆಗೆದು ಹಾಕಬೇಕು.

• ಈ ಕೆಲಸವು ನಿರಂತರವಾಗಿ ನಡೆಯುತ್ತಿದ್ದರೂ ಉಚ್ಚಮಟ್ಟದ ಪ್ರವಾಹದ ದರ ಮತ್ತು ಉಚ್ಚ ಒತ್ತಡವಿರುವ ಪಂಪ್ ಬಳಸಿ ಕೂಲಿಂಗ್ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಇನ್ನಷ್ಟು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾಡುವುದು ಒಳಿತು. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಥ್ರೂ ಕೂಲಂಟ್ ಇರುವ ಟೂಲ್ ನ ಆಯ್ಕೆಯನ್ನು ಮಾಡುವುದು ಎಂದಿಗೂ ಸೂಕ್ತ. ಥ್ರೂ ಕೂಲಂಟ್ ಇರುವ ಟೂಲ್ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ ಕೂಲಂಟ್ ನ ಫಿಲ್ಟರೇಶನ್ ಉಚ್ಚಮಟ್ಟದ್ದಾಗಿರುವುದು ಆವಶ್ಯಕವಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಚಿಕ್ಕ ರಂಧ್ರಗಳ ಜರಡಿಯನ್ನು ಬಳಸಬಹುದು. ಗಂಭೀರ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಯಾವ ಮಟೀರಿಯಲ್ ನಿಂದ (ಉದಾಹರಣೆ ಕಾಸ್ಟ್ ಆಯರ್ನ್) ತುಂಬಾ ಚಿಕ್ಕ ಕಣಗಳಂತೆ ಚಿಪ್ ನಿರ್ಮಾಣಗೊಳ್ಳುತ್ತವೆ. ಅವುಗಳಿಗೋಸ್ಕರ ಪೇಪರ್ ಬೇಂಡ್ ಫಿಲ್ಟರೇಶನ್ ಮತ್ತು/ ಅಥವಾ ಅಯಸ್ಕಾಂತೀಯ ಕಣಗಳ ವಿಭಾಜನೆಯು ಆವಶ್ಯಕವಿರಬಲ್ಲದು.

4. ಪ್ರೊಗ್ರಾಮಿಂಗ್

4.1 ಡ್ರಿಲ್ಲಿಂಗ್

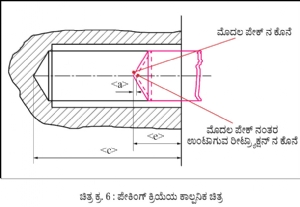

ಡೀಪ್ ಹೋಲ್ ಡ್ರಿಲ್ಲಿಂಗ್ ನ ಪ್ರೊಗ್ರಾಮ್ ತಯಾರಿಸಲು ಪೇಕ್ ಸೈಕಲ್ (G74) ಆಯ್ಕೆ ಮಾಡುವುದು ಸೂಕ್ತವಾಗಿದೆ. ಇದರಲ್ಲಿ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿರುವ ಅಕ್ಷೀಯ ಥ್ರಸ್ಟ್ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಕೂಲಂಟ್ ಗೆ ಯಂತ್ರಣೆಯ ಬಿಂದುವಿನ ತನಕ ತಲುಪಲು ಹೆಚ್ಚು ಸಮಯವು ಲಭಿಸುತ್ತದೆ. ತಮ್ಮ ಸಂದರ್ಭಕ್ಕೆ G74 ಸೈಕಲ್ ಬಳಕೆಗೆ ಕೋಡ್ ಈ ಮುಂದೆ ನೀಡಲಾಗಿದೆ.

ಪೇಕ್ ಡ್ರಿಲ್ಲಿಂಗ್ (ಚಿತ್ರ ಕ್ರ. 6) ಮತ್ತು ಫೇಸ್ ಗ್ರೂವಿಂಗ್, ಎರಡಕ್ಕೂ ಇದೇ ಆಜ್ಞೆಯನ್ನು (ಕಮಾಂಡ್) ಬಳಸಲಾಗುತ್ತದೆ. ಪೇಕ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಗೆ ಕೆಲವು ಪ್ಯಾರಾಮೀಟರ್ ಗಳಲ್ಲಿ ಹಲವಾರು ಹೆಚ್ಚುವರಿ ತಡೆಗಳಿವೆ.

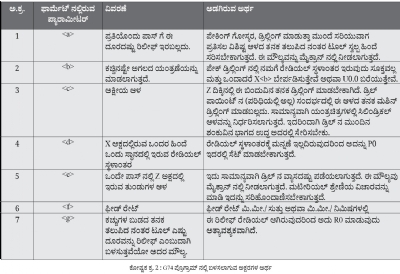

ಸಾಮಾನ್ಯ ಫಾರ್ಮೆಟ್ ಹೀಗಿರುತ್ತದೆ.

G74 R<a>

G74 X<b> Z<c> P<d> Q<e> R<g> F<f>

ಈ ಅಕ್ಷರಗಳ ಅರ್ಥವನ್ನು ಕೋಷ್ಟಕ ಕ್ರ. 2 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಇದರಿಂದಾಗಿ ಸಂಜ್ಞೆಗಳನ್ನು ಮತ್ತು ಬರೆಯಬಹುದಾಗಿದೆ.

G74 R<a>

G74 U0.0 Z<c> P0 Q<e> R0 F<f>

4.2 ಬೋರಿಂಗ್

• ಒಂದು ವೇಳೆ ಯಾವುದೇ ಕಾರಣಕೋಸ್ಕರ, ರಫ್ ಬೋರಿಂಗ್ ಅಲೌನ್ಸ್ ಹೆಚ್ಚು ಇರುವ ಆವಶ್ಯಕತೆ ಇದ್ದಲ್ಲಿ G90 ಅಥವಾ ಅದಕ್ಕಿಂತ ಒಳ್ಳೆಯ ಅಂದರೆ G71 ಇಂತಹ ರಫಿಂಗ್ ಆವರ್ತನವನ್ನು ಬಳಸಬೇಕಾಗಬಹುದು. ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಎಂಟ್ರಿ ಚ್ಯಾಂಫರ್ ಇಡುವ ಶಿಫಾರಸ್ಸನ್ನು ಮಾಡಲಾಗುತ್ತದೆ.

• ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಯಾವಾಗಲೂ G01, G02 ಮತ್ತು G03 ಕಮಾಂಡ್ ಬಳಸಿ ಸಹಜವಾಗಿ ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಬಹುದಾಗಿದೆ.

• ಒಂದು ವೇಳೆ ಬೋರಿಂಗ್ ನಲ್ಲಿ ಕೆಲವು ಸ್ಟೇಪ್ ಗಳು ಇದ್ದಲ್ಲಿ ಮತ್ತು ಒಂದು ವೇಳೆ ರಫಿಂಗ್ ಮತ್ತು ಫಿನಿಶಿಂಗ್ ಗೋಸ್ಕರ ಸ್ವತಂತ್ರ ಬೋರಿಂಗ್ ಬಾರ್ ಬಳಸುತ್ತಿದ್ದಲ್ಲಿ, ನಾವು ಪ್ರತಿಯೊಂದು ಕಂಕಣಾಕೃತಿಯ ಫೇಸ್ ನಲ್ಲಿ ಸುಮಾರು 0.1 ಮಿ.ಮೀ.ನಷ್ಟು ಅಲೌನ್ಸ್ ಅಳವಡಿಸಬೇಕು.

• ಪ್ರತಿಯೊಂದು ಕಂಕಣಾಕೃತಿ ಫೇಸ್ ನಲ್ಲಿ 0.1 ಮಿ.ಮೀ.ನಷ್ಟು ಅಲೌನ್ಸ್ ಬೋರಿಂಗ್ ಬಾರ್ ಪಾಸ್ ಗೋಸ್ಕರ ಸ್ವಲ್ಪ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಅಂದರೆ ಈ ಯಂತ್ರಣೆಯು ಎಡ್ಜ್ ನ ಹೆಚ್ಚು ಸಂಪರ್ಕದಲ್ಲಿ ಬರುವುದರಿಂದ ಅದು ತ್ರಿಜ್ಯದಲ್ಲಿರುವ ವ್ಯತ್ಯಾಸಗಳಲ್ಲಿಯೂ ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಫಿನಿಶ್ ಬೋರಿಂಗ್ ಗೋಸ್ಕರ ಟೂಲ್ ಜಾಗದಲ್ಲಿ ಬಂದ ನಂತರ ಸುಮಾರು 0.08 ಮಿ.ಮೀ. ಮಟೀರಿಯಲ್ ಅದರ ಫಾರ್ವರ್ಡ್ ಪಾಸ್ ನಿಂದ ತೆಗೆದು ಹಾಕಬೇಕು. ಹೀಗೆ ಮಾಡಿದ್ದರಿಂದ ಬೋರಿಂಗ್ ಪಾಸ್ ನಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಸಂಪರ್ಕವು ಕಡಿಮೆಯಾಗಬಲ್ಲದು. ಇದು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿದೆ. ಕಾರಣ ಹಾಗೆ ಮಾಡದೇ ಇದ್ದಲ್ಲಿ ಕಂಕಣಾಕೃತಿ ಫೇಸ್ ನ ಸಮೀಪದಲ್ಲಿ ಹೆಚ್ಚು ಒತ್ತಡವನ್ನು ನೀಡಿ ಆ ಇನ್ಸರ್ಟ್ ನ್ನು ಅಲುಗಾಡಿಸಬಲ್ಲದು ಮತ್ತು ಇದರಿಂದಾಗಿ ಆಕಾರದಲ್ಲಿರುವ ನಿಯಂತ್ರಣವು ಬಿಡಲ್ಪಡಬಲ್ಲದು. ವಿಶೇಷವಾಗಿ ಚಿಕ್ಕ ಆಕಾರದ ಬೋರಿಂಗ್ ಬಾರ್ ನಲ್ಲಿ ಸ್ಕ್ರೂ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಇರುತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಇನ್ಸರ್ಟ್ ಅಲುಗಾಡುವ ಸಾಧ್ಯತೆ ಇನ್ನಷ್ಟು ಹೆಚ್ಚುತ್ತದೆ. ಅತಿ ಹೆಚ್ಚು ಭಾರದ ಸ್ಥಿತಿಯಲ್ಲಿ ಯಂತ್ರಣೆಯ ಬಿಂದು ತುಂಡಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ.

ಸಿ.ಎನ್.ಸಿ. ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಡಿಲ್ಲಿಂಗ್ ಮತ್ತು ಬೋರಿಂಗ್ ಮಾಡುವಾಗ ಆಗಾಗ ಉಂಟಾಗುವ ಸಮಸ್ಯೆಗಳ ಕುರಿತು ಈ ಲೇಖನದಲ್ಲಿ ವಿಶ್ಲೇಷಣೆಯನ್ನು ನೀಡಲಾಗಿದೆ. ಇಂತಹ ಮೂಲಭೂತ ಅಂಶಗಳ ಕುರಿತು ಮುತುವರ್ಜಿಯನ್ನು ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ವಹಿಸಬೇಕು. ಇದರಿಂದಾಗಿ ತಯಾರಾಗುವ ಯಂತ್ರಭಾಗಗಳ ನಿಖರತೆಯು ವೃದ್ಧಿಸಬಲ್ಲದು.

ವಿವೇಕ್ ಮರಾಠೆ ಇವರು ಮೆಕ್ಯಾನಿಕಲ್ ಇಂಜಿನಿಯರ್ ಆಗಿದ್ದಾರೆ. ಅವರು ವೈಭವ ಮ್ಯಾನ್ಯುಫ್ಯಾಕ್ಚರಿಂಗ್ ಸಲ್ಯೂಶನ್ಸ್ ಪ್ರೈ.ಲಿ. ಈ ಕಂಪನಿಯ ವ್ಯವಸ್ಥಾಪಕ ನಿರ್ದೇಶಕರಾಗಿದ್ದಾರೆ. ವಿವಿಧ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಾಗ ಅವರು ತರಬೇತಿಯನ್ನು ಪಡೆಯುತ್ತಿರುವ ಅಭ್ಯರ್ಥಿಗಳಿಗೆ ಯಾಂತ್ರಿಕ ಶಿಕ್ಷಣವನ್ನು ನೀಡುವಲ್ಲಿ ಹೆಚ್ಚು ಆದ್ಯತೆಯನ್ನು ನೀಡುತ್ತಾರೆ.

9922945410

@@AUTHORINFO_V1@@