ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಮಶಿನ್

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಸ್ವಯಂಚಾಲಿತ (ಆಟೊಮ್ಯಾಟಿಕ್) ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನ ನಿರ್ಮಾಪಕರಾದ ಟಾರ್ ನಾಸ್ ಇವರು ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಸ್ಟಾಕ್ ತಂತ್ರಜ್ಞಾನ ಅಥವಾ ಸ್ವಿಸ್ ವಿಧದ ಸ್ವಯಂಚಾಲಿತ ಲೇಥ್ ನ ಪ್ರವರ್ತಕರಾಗಿದ್ದಾರೆ. ಇವರ ಮುಖ್ಯ ಕಾರ್ಯಾಲಯವು ಸ್ವಿಜರ್ಲ್ಯಾಂಡ್ ನ ಜುರಾ ಎಂಬಲ್ಲಿದೆ. 1880 ರಿಂದ ಈ ಪ್ರದೇಶವು ಸಂಪೂರ್ಣ ಜಗತ್ತಿನಾದ್ಯಂತ ಉಟ್ಟಮಟ್ಟದ ನಿಖರತೆ ಇರುವ ಸ್ವಯಂಚಾಲಿತ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ಪೂರೈಕೆಯನ್ನು ಮಾಡಲು ಹೆಸರುವಾಸಿಯಾಗಿದೆ.

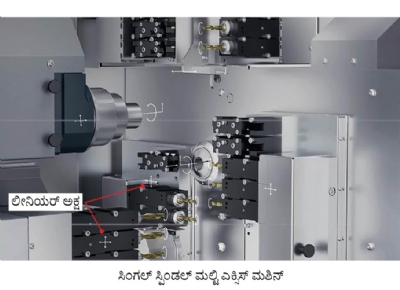

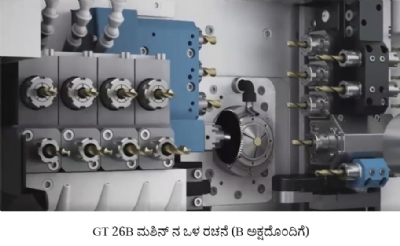

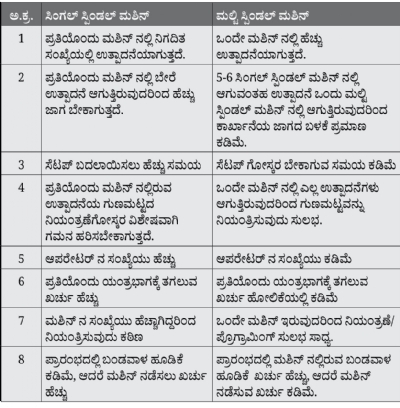

ನಮ್ಮಲ್ಲಿ ಎರಡು ಮೂಲಭೂತ ವಿಧದ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಗಳಿವೆ. ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್. ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಕೌಂಟರ್ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಗೈಡ್ ಬುಶ್ ಇವುಗಳೊಂದಿಗೆ ಕೇವಲ ಒಂದು ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್ ಇರುತ್ತದೆ. ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ನ ಮೂಲಭೂತ ಕಲ್ಪನೆ ಎಲ್ಲೆಡೆಯೂ ಒಂದೇ ರೀತಿಯಲ್ಲಿರುತ್ತದೆ. ಆದರೆ ಸ್ವಿಸ್ ವಿಧದ ಮಶಿನ್ ಗಳಲ್ಲಿ ಗುಣಮಟ್ಟ, ನಿಖರತೆಯ (ಪ್ರಿಸಿಜನ್) ಹಂತ, ನಿರ್ದೋಷತೆ, ಟೂಲ್ ಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ವೈಶಿಷ್ಟ್ಯಗಳ (ಫೀಚರ್) ಸಂಖ್ಯೆಯು ಹೆಚ್ಚು ಇರುತ್ತದೆ. ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ನಾವು ಮಶಿನ್ ಗೆ ಬಾರ್ ನ ವ್ಯಾಸ ಮತ್ತು ಅಕ್ಷಗಳ ಸಂಖ್ಯೆ, ಈ ಎರಡು ಮಾನದಂಡಗಳನ್ನು ಉಲ್ಲೇಖಿಸುತ್ತೇವೆ. ಉದಾಹರಣೆ, ಒಂದು ವೇಳೆ ಮಶಿನ್ ನಲ್ಲಿ 6 ಲಿನಿಯರ್ ಅಕ್ಷಗಳಿದ್ದಲ್ಲಿ ಮತ್ತು ಬಾರ್ ನ ಗರಿಷ್ಠ ಕ್ಷಮತೆ ಒಂದು ಇಂಚು ಇದ್ದಲ್ಲಿ, ಮಶಿನ್ ನ ಮಾಡೆಲ್ GT26/6 ಎಂಬುದಾಗಿ ಉಲ್ಲೇಖಿಸಲಾಗುತ್ತದೆ.

5 ಅಕ್ಷೀಯ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್, 5 ಅಕ್ಷೀಯ ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಗಿಂತ ಭಿನ್ನವಾಗಿರುತ್ತದೆ. ಕಾರಣ ಅದರಲ್ಲಿರುವ ಎಲ್ಲ ಅಕ್ಷಗಳು ಕೇವಲ ಲೀನಿಯರ್ ಅಕ್ಷಗಳಾಗಿರುತ್ತವೆ. ಇದರ ಹೊರತಾಗಿ, ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಕೌಂಟರ್ ಸ್ಪಿಂಡಲ್ ಈ ಎರಡಕ್ಕೂ 2 ರೋಟರಿ ಅಕ್ಷಗಳಿರುತ್ತವೆ. ಇದನ್ನು C ಅಕ್ಷ ಎಂಬುದಾಗಿ ಕರೆಯುತ್ತಾರೆ. ಇದರಿಂದಾಗಿ ಯಾವುದೇ ಮಿಲ್ಲಿಂಗ್ ಅಥವಾ ಆಫ್ ಸೆಂಟರ್ ಡ್ರಿಲ್/ ಟ್ಯಾಪಿಂಗ್ ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ.

ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಗ್ಯಾಂಗ್ ಟೂಲ್ ಗೋಸ್ಕರ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಲೀನಿಯರ್ ಅಕ್ಷವನ್ನು ನೀಡಲಾಗಿದೆ. ಒಂದು ವೇಳೆ ಬ್ಯಾಲೆನ್ಸ್ ಕಟ್ ಅಥವಾ ಯಾವುದೇ ಹೆವಿ ಮಶಿನಿಂಗ್ ಮಾಡುವುದಾದಲ್ಲಿ ಎರಡೂ ಗ್ಯಾಂಗ್ ವೈಯಕ್ತಿಕವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು ಮತ್ತು ಯಂತ್ರಭಾಗಗಳ ಯಂತ್ರಣೆಯನ್ನೂ ಮಾಡಬಲ್ಲವು. ಕೌಂಟರ್ ಸ್ಪಿಂಡಲ್ ಆಪರೇಶನ್ ಗೋಸ್ಕರ ಬೇರೆಯೇ ಮಿಲ್ಲಿಂಗ್ ಯುನಿಟ್ ಇರಬಲ್ಲದು.

ಟಾರ್ ನಾಸ್ ಇವರು ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ಅಪ್ಲಿಕೇಶನ್ ಮತ್ತು ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ಬಹು ಅಕ್ಷೀಯ ಮಶಿನ್ ನಲ್ಲಿ ವಿವಿಧ ಮಾಡೆಲ್ ಗಳನ್ನು ತಯಾರಿಸುತ್ತಾರೆ.

ಉದಾಹರಣೆ, GT ವಿಧದ ಮಶಿನ್ ಗಳಲ್ಲಿ ಒಂದೇ ಬಾರಿ ನಾವು 5 ಅಕ್ಷಗಳಲ್ಲಿ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬಲ್ಲೆವು. ಇದರಿಂದಾಗಿ ಪಾಲಿಗಾನ್, ಗಿಯರ್ ಹಾಬಿಂಗ್, ಥ್ರೆಡ್ ವರ್ಲಿಂಗ್, ಥ್ರೆಡ್ ರೋಲಿಂಗ್, ಇನ್ ಕ್ಲೈನ್ಡ್ ಮಿಲ್ಲಿಂಗ್ ಇಂತಹ ಅನೇಕ ವಿಧದ ಯಂತ್ರಣೆಯ ಕೆಲಸಗಳನ್ನು ಈ ಮಶಿನ್ ನಲ್ಲಿಯೇ ಮಾಡುವುದು ಸಾಧ್ಯ.

ಈ ಲೇಖನದಲ್ಲಿ ನಾವು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಕುರಿತು ಚರ್ಚೆಯನ್ನು ಮಾಡಲಿದ್ದೇವೆ. ಟಾರ್ ನಾಸ್ ಇವರು 1988 ರಲ್ಲಿ ವಿಶ್ವದ ಮೊದಲ ಸಿ.ಎನ್.ಸಿ. ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ (ಮಾಡೆಲ್ CNC 632) ತಯಾರಿಸಿದ್ದರು.

ಮಲ್ಟಿ ಸ್ವಿಸ್ ಉತ್ಪಾದನೆಯ ರೀತಿ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿರುವ ಒಂದು ಕ್ರಾಂತಿಕಾರಿಯಾದ ಜೋಡಣೆಯಾಗಿದೆ. ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ಇದು ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಷ್ಟೇ ನಡೆಸಲು ಮತ್ತು ಪ್ರೊಗ್ರಾಮ್ ಮಾಡಲು ಸುಲಭವಾಗಿದ್ದು 5 ಪಟ್ಟು ಹೆಚ್ಚು ಉತ್ಪಾದಕತೆಯನ್ನು ನೀಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಗುಣಮಟ್ಟ ಮತ್ತು ನಿರಂತರತೆ ಈ ಎರಡರ ಕುರಿತಾಗಿ ಗಮನಾರ್ಹವಾದ ಬದಲಾವಣೆಗಳಾಗುತ್ತವೆ.

ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್

ಟಾರ್ ನಾಸ್ ನ ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ಕ್ಲಿಷ್ಟ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯ ಕುರಿತು ಒಂದು ನೂತನವಾದ ದೃಷ್ಟಿಕೋನವನ್ನು ಪ್ರಸ್ತುತ ಪಡಿಸುತ್ತದೆ. ಈ ಮಶಿನ್ ನಲ್ಲಿ ನಡೆಯುವ ಯಂತ್ರಣೆಯನ್ನು ವೀಕ್ಷಿಸಲು ಪಕ್ಕದಲ್ಲಿ ನೀಡಿರುವ QR ಕೋಡನ್ನು ಮೊಬೈಲ್ ನಿಂದ ಸ್ಕ್ಯಾನ್ ಮಾಡಿರಿ.

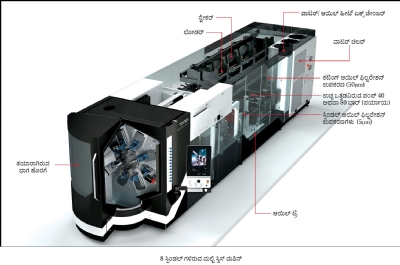

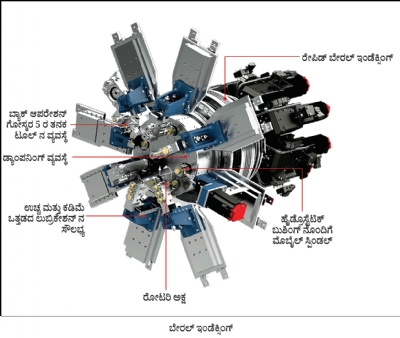

ಈ ಮಶಿನ್ 16 ಮಿ.ಮೀ., 32 ಮಿ.ಮೀ. (6 ಸ್ಪಿಂಡಲ್ ವರ್ಜನ್) ಮತ್ತು 26 ಮಿ.ಮೀ. (8 ಸ್ಪಿಂಡಲ್ ವರ್ಜನ್) ಎಂಬ ಮೂರು ವ್ಯಾಸಗಳ ಶ್ರೇಣಿಯಲ್ಲಿ ಲಭ್ಯವಿದೆ. ಅತ್ಯಾಧುನಿಕವಾಗಿ ಆಪರೇಶನ್ ಮಾಡಲು ಅನೇಕ ವಿಧದ ಟೂಲ್ ಗಳಿಂದ ಸಿದ್ಧ ಪಡಿಸಬಲ್ಲ ಈ ಮಶಿನ್, ನಿಜವಾಗಿಯೂ ಒಂದು ಮಶಿನಿಂಗ್ ಸೆಂಟರ್ ಎಂಬುದಾಗಿ ಹೇಳಬಹುದು. ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್, ಸಿಂಗಲ್ ಮತ್ತು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಲ್ಲಿರುವ ದೂರವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಆ ನಿಟ್ಟಿನಲ್ಲಿ ಇದೊಂದು ಕ್ರಾಂತಿಕಾರಿಯಾದ ಹೆಜ್ಜೆ ಎಂಬುದಾಗಿ ಹೇಳಬಹುದು. ಟಾರ್ ನಾಸ್ ನ ಮಲ್ಟಿ ಸ್ವಿಸ್ ನಲ್ಲಿ ಅದರ ಬ್ಯಾರಲ್ ನ ಇಂಡೆಕ್ಸಿಂಗ್ ಗೆ ಟಾರ್ಕ್ ಮೋಟರ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸುವ 6 ರಿಂದ 8 ಮೊಬೈಲ್ ಸ್ಪಿಂಡಲ್ ನೀಡಲಾಗಿದ್ದು, ಅದು ಹೆಚ್ಚು ವೇಗವಾಗಿರುವುದಾಗಿದೆ. ಕ್ಯಾಮ್ ಮೂಲಕ ನಡೆಸಲಾಗುವಂತಹ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಟರ್ನಿಂಗ್ ಮಶಿನ್ ನಷ್ಟೇ ಸೈಕಲ್ ಟೈಮ್ ಅದು ನೀಡಬಲ್ಲದು.

ಮಲ್ಟಿ ಸ್ವಿಸ್ ನ ಅನೇಕ ವಿಧದ ಲಾಭಗಳು

ಎರ್ಗೋನಾಮಿಕ್ಸ್

• ಮಶಿನ್ ನ ಯಂತ್ರಣೆಯ ಕ್ಷೇತ್ರದ ತನಕ ಮುಂಭಾಗದಿಂದ ತಲುಪುವುದು (ಎಕ್ಸೆಸ್) ಸಾಧ್ಯ.

• ಸೆಟಪ್ ಬದಲಾಯಿಸುವುದು ಸಹಜ ಸಾಧ್ಯವಾಗಿದೆ.

• ಎಕ್ಸೆಸೆಬಿಲಿಟಿಯ ಸಾಮರ್ಥ್ಯ

• ಸಂಪೂರ್ಣವಾಗಿ ಇಂಟಿಗ್ರೇಟೆಡ್ ಫೆರಿಫೇರಲ್.

• ಫ್ಲೆಕ್ಸಿಬಿಲಿಟಿ

• ಪ್ರತಿಯೊಂದು ಸ್ಟೇಶನ್ ಗೆ ಸ್ವತಂತ್ರ ಯಂತ್ರಣೆಯ ವೇಗ ಮತ್ತು ಪೋಜಿಶನಿಂಗ್

• ಸಾಮಗ್ರಿಗಳಿಗೆ ಪ್ಲಗ್ ಎಂಡ್ ರನ್ ಪ್ರಣಾಳಿಕೆ

• Y ಅಕ್ಷ (ಆಪ್ಶನಲ್)

• ಇಂಟಿಗ್ರೇಟೆಡ್ ಕೂಲಿಂಗ್ ಮಾಡುವ ಪೂರ್ವಭಾವಿಯಾಗಿ ಹೊಂದಿಕೊಳ್ಳುವ ಟೂಲ್ ಹೋಲ್ಡರ್.

• ಚಕರ್ (ಆಪ್ಶನಲ್)

ನಿಖರತೆ

• ಮಶಿನ್ ನ ಎಲ್ಲೆಡೆಯಲ್ಲಿ ಸರಿಸಮಾನವಾಗುವಂತಹ ಉಷ್ಣಾಂಶವನ್ನು ನಿಯಂತ್ರಣೆಯಿಂದಾಗಿ ಲಭಿಸುವ ಉಚ್ಚಮಟ್ಟದ ನಿಖರತೆ.

• ಆಲ್-ಇನ್-ವನ್ ಮಶಿನ್ ಕಲ್ಪನೆ, ಅದರಲ್ಲಿ ಬಾರ್ ಫೀಡರ್, ಆಯಿಲ್ ನ ಟ್ರೇ ಮತ್ತು ಫಿಲ್ಟರೇಶನ್ ಇವುಗಳ ಸೇರ್ಪಡೆ.

• ಟಾರ್ಕ್ ಮೋಟರ್ ಇರುವ ತುಂಬಾ ವೇಗವಾದ ಬ್ಯಾರಲ್ ಇಂಡೆಕ್ಸಿಂಗ್ ಮತ್ತು ಲಾಕಿಂಗ್ ಟೈಮ್ ಇರುವುದಿಲ್ಲ.

• ಅಲ್ಪ ಪ್ರಮಾಣದ ಟಾಲರನ್ಸ್ ಇರುವ ಅನೇಕ ವಿಧದ ಯಂತ್ರಭಾಗಗಳ ವಿಶ್ವಾಸಾರ್ಹ ಉತ್ಪಾದನೆ.

• ಹೈಡ್ರೊಸ್ಟೆಟಿಕ್ ಬೇರಿಂಗ್ ಬಳಸಿದ್ದರಿಂದ ಸುಧಾರಿತ ಫಿನಿಶ್ ಮತ್ತು ಟೂಲ್ ನ ನಿರಂತರವಾದ ಸೇವೆಯ ಕಾಲಾವಧಿ.

ಖರ್ಚು

• ಟೂಲಿಂಗ್ ಖರ್ಚಿನಲ್ಲಿ ಇಳಿತ.

• ಸ್ವಾರ್ಫ್ (ಚಿಪ್ ಮತ್ತು ಲೋಹಗಳ ಕಣ) ದೂರಕ್ಕೆ ಒಯ್ಯುವುದು ಮತ್ತು ಅದರ ವ್ಯವಸ್ಥಾಪನೆಯನ್ನು ಮಾಡುವುದರ ಉತ್ತಮ ರೀತಿಯ ವ್ಯವಸ್ಥೆ ಇರುವುದರಿಂದ ಕೆಲಸದಲ್ಲಿ ಕನಿಷ್ಠ ಅಡೆತಡೆಗಳು ಉಂಟಾಗುತ್ತವೆ.

• ಅಚ್ಚುಕಟ್ಟಾದ ಆಕಾರ

ಟಾರ್ಕ್ ಮೋಟರ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿ ಮಾಡಿರುವ ಬ್ಯಾರಲ್ ಇಂಡಿಕ್ಸಿಂಗ್

ಬ್ಯಾರಲ್ ಇದು ಈ ಮಶಿನ್ ನ ಹೃದಯವಾಗಿದೆ. ಇದನ್ನು ಗಮನಿಸಿ ಅದರ ಡಿಸೈನ್ ಮತ್ತು ನಿರ್ಮಿತಿಯ ಕಡೆಗೆ ಗಮನ ನೀಡಲಾಗುತ್ತದೆ. ಇದು ಅಚ್ಚುಕಟ್ಟಾಗಿರುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿ ಸಿಕ್ರೋನಸ್ ಮೋಟರ್ ಇರುವ 6 ರಿಂದ 8 ಪವರ್ಡ್ ಸ್ಪಿಂಡಲ್ ತಯಾರಿಸಲಾಗುತ್ತವೆ. ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಡೆಸುವಾಗ ಉತ್ಪಾದಕತೆ, ಇದೇ ಯಶಸ್ಸಿನ ಮೂಲಭೂತ ಅಂಶವಾಗಿರುತ್ತವೆ. ಇದನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ನೂರನೇ ಒಂದು ಸೆಕಂಡಿನಷ್ಟು ಕೂಡಾ ಮುತುವರ್ಜಿಯನ್ನು ವಹಿಸಲಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಇತ್ತೀಚೆಗೆ ಸ್ಪರ್ಧೆ ಇರುವ ಕಾಲಾವಧಿಯಲ್ಲಿ ಹಿಂದಿಗಿಂತ ಹೆಚ್ಚು ಮಹತ್ವದ್ದಾಗಿದೆ. ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ನ ಬ್ಯಾರಲ್ ಎಲ್ಲ ಸ್ಥಿತಿಗಳಲ್ಲಿ ಹೆಚ್ಚುವರಿ ನಿಖರತೆಯನ್ನು ನೀಡುವ ಖಾತರಿಯನ್ನು ನೀಡುತ್ತದೆ. ಟಾರ್ಕ್ ಮೋಟರ್ ಬಳಸುವ ಇಂಡೆಕ್ಸಿಂಗ್ ತಂತ್ರಜ್ಞಾನದಿಂದಾಗಿ ಮಲ್ಟಿ ಸ್ವಿಸ್ 0.4 ಸೆಕಂಡುಗಳಲ್ಲಿಯೇ ಇಂಡೆಕ್ಸಿಂಗ್ ಮಾಡಬಲ್ಲದು ಮತ್ತು ಅದನ್ನು ಮಾಡುವಾಗ ಶಬ್ದದ ಹಂತವೂ ಕನಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ. ಹರ್ಥ್ ಗಿಯರಿಂಗ್ ಇಲ್ಲದಿರುವುದರಿಂದ, ಸಾಮಾನ್ಯವಾಗಿ ಬ್ಯಾರಲ್ ನ ಲಾಕಿಂಗ್ ಮತ್ತು ಅನ್ ಲಾಕಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುವ ಅತ್ಯಮೂಲ್ಯ ಸೆಕಂಡುಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು.

ಉಚ್ಚ ಕೆಲಸವನ್ನು ನೀಡುವ ಸ್ಪಿಂಡಲ್

ಶಕ್ತಿಶಾಲಿಯಾದ ಸಿಂಕ್ರೋನಸ್ ಮೋಟರ್ ಇರುವ ಸ್ಪಿಂಡಲ್, ಮಶಿನ್ ಪ್ರಭಾವಶಾಲಿಯಾಗಿ ಡೈನಾಮಿಕ್ಸ್ ನಡೆಸಲು ಖಾತರಿಯನ್ನು ನೀಡುತ್ತದೆ. ಇದರಲ್ಲಿ ಎಕ್ಸಿಲರೇಶನ್ ಕಾಲಾವಧಿಯು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ ಮತ್ತು ಸಿಗುವಂತಹ ಟಾರ್ಕ್ ತುಂಬಾ ಹೆಚ್ಚು ಇರುತ್ತದೆ. ವೇಗ ಮತ್ತು ವಿಶಿಷ್ಟ ಕೋನೀಯ ಸ್ಥಿತಿ (ಪೊಜಿಶನಿಂಗ್) ಇವುಗಳ ಕುರಿತು ಪ್ರತಿಯೊಂದು ಸ್ಪಿಂಡಲ್ ಸ್ವತಂತ್ರವಾಗಿರುತ್ತದೆ. ಎರಡು ಸ್ಪಿಂಡಲ್ ಗಳಲ್ಲಿ ಮತ್ತು ಕೌಂಟರ್ ಸ್ಪಿಂಡಲ್ ನೊಂದಿಗೂ ಕೂಡಾ ಕೋನೀಯ ಸ್ಥಿತಿಯನ್ನು ಕಾಪಾಡುವುದನ್ನು ನಿರ್ಧರಿಸಬಹುದು.

ಆಪ್ಟಿಮೈಜ್ಡ್ ಡ್ಯಾಂಪನಿಂಗ್

ಹೈಡ್ರೋಸ್ಟೆಟಿಕ್ ತಂತ್ರಜ್ಞಾನವು ನಮ್ಮ ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ನ ಯಶಸ್ಸಿನ ಮೂಲಭೂತ ಅಂಶವಾಗಿದೆ. ಪ್ರತಿಯೊಂದು ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಹೈಡ್ರೋಸ್ಟೆಟಿಕ್ ಬೇರಿಂಗ್ ನೀಡಲಾಗಿರುತ್ತವೆ. ಯಂತ್ರಣೆ (ಮಶಿನಿಂಗ್) ಆಗುತ್ತಿರುವಾಗ ಈ ತಂತ್ರಜ್ಞಾನದಿಂದಾಗಿ ಡ್ಯಾಂಪನಿಂಗ್ ತನ್ನಷ್ಟಕ್ಕೆ ಹೆಚ್ಚುತ್ತದೆ. ಇದರ ಪರಿಣಾಮದಿಂದಾಗಿ ಕೆಲವು ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯು 30 ಶೇಕಡಾ ವೃದ್ಧಿಸಿತು. ಈ ಹೆಚ್ಚುವರಿ ಡ್ಯಾಂಪನಿಂಗ್ ನಿಂದಾಗಿ ಉಚ್ಚಮಟ್ಟದ ಫಿನಿಶ್ ಲಭಿಸಬಲ್ಲದು ಮತ್ತು ಕಠಿಣವಾದ ಮಟೀರಿಯಲ್ ನ ಯಂತ್ರಣೆಯು ಸುಲಭವಾಗಿರುವುದರಿಂದ ಆಪರೇಟರ್ ಆರಾಮವಾಗಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲನು.

ಸಂಪೂರ್ಣ ಥರ್ಮಲ್ ವ್ಯವಸ್ಥಾಪನೆ

ಈ ಮಶಿನ್ ನ ನಿಖರತೆಯ ಲೆಕ್ಕಾಚಾರವೆಂದರೆ ಉಷ್ಣಾಂಶದ ಪ್ರತಿಕ್ರಿಯೆ (ಟೆಂಪರೇಚರ್ ರಿಸ್ಪಾನ್ಸ್) ವೈಶಿಷ್ಟ್ಯ. ಮಶಿನ್ ನ ಉಷ್ಣಾಂಶ ಕಟಿಂಗ್ ಆಯಿಲ್ ಮೂಲಕ ಸಂಪೂರ್ಣವಾಗಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಒಂದೇ ಪ್ಲೇಟ್ ಹೀಟ್ ಎಕ್ಸ್ ಚೇಂಜರ್ ಮೂಲಕ ಕಟಿಂಗ್ ಆಯಿಲ್ ನ ಉಷ್ಣಾಂಶದಲ್ಲಿ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ ಸುಲಲಿತವಾಗಿ ನಡೆಯಲು ಮಶಿನ್ ಕೆಲಸ ಮಾಡದಿರುವಾಗಲೂ ಮಶಿನ್ ನ ಕೋರ್ ಒಂದೇ ಸ್ಥಿರವಾದ ಹವಾಮಾನದಲ್ಲಿ (± 0.5° ಸೆಂ.) ಅಳವಡಿಸಲಾಗುತ್ತದೆ.

ಇದಕ್ಕೋಸ್ಕರ ಬಿಸಿ/ ತಂಪು ವಿಧವನ್ನು ಡಬಲ್ ಟ್ರೇ ಮಶಿನ್ ನಲ್ಲಿ ಬಳಸಲಾಗಿದೆ. ಇದು ಕೋರ್ ಉಷ್ಣಾಂಶವನ್ನು ನಿರಂತರವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸುತ್ತದೆ. ಮಲ್ಟಿ ಸ್ವಿಸ್ ನ ಹೈಡ್ರೋಸ್ಟೆಟಿಕ್ ತಂತ್ರಜ್ಞಾನದ ವ್ಯವಸ್ಥಾಪನೆಯನ್ನು ಮಾಡಲು ಕಟಿಂಗ್ ಆಯಿಲ್ ಬಳಸಲಾಗತ್ತದೆ ಮತ್ತು ಇದರಿಂದಾಗಿ ಮಶಿನ್ ನ ಭಾಗವು ದೋಷಪೂರ್ಣವಾಗಲು ಯಾವುದೇ ಅವಕಾಶವು ಇರುವುದಿಲ್ಲ.

ಎಲ್ಲೆಡೆಯಲ್ಲಿಯೂ ಇರುವ ಕಲ್ಪನೆ

ಮಲ್ಟಿ ಸ್ವಿಸ್ ನ ಆಕಾರವು ಅಚ್ಟುಕಟ್ಚಾಗಿದ್ದು ಅದು ಎಲ್ಲ ಬದಿಗಳಲ್ಲಿಯೂ ಮುಚ್ಚಲ್ಪಟ್ಟಿರುತ್ತದೆ. ಮಶಿನ್ ಸರಿಯಾಗಿ ನಡೆಯಲು ಬೇಕಾಗುವಂತಹ ಎಲ್ಲ ಉಪಸಾಧನಗಳ ಮಶಿನ್ ನ ಹಿಂಭಾಗದಲ್ಲಿ ಅಚ್ಚುಕಟ್ಟಾಗಿ ಜೋಡಣೆಯನ್ನು ಮಾಡಲಾಗಿರುತ್ತದೆ. ಮಲ್ಟಿ ಸ್ವಿಸ್ ನಲ್ಲಿ ಬಾರ್ ಫೀಡರ್ ಹಾಗೆಯೇ ಸ್ವಾರ್ಫ್ ಮತ್ತು ಆಯಿಲ್ ನ ವ್ಯವಸ್ಥೆಯ ಬಡಲ್ ಫಿಲ್ಟರೇಶನ್ ಪ್ರಣಾಳಿಕೆಯನ್ನು ಪ್ರತಿಯೊಂದು ಮಶಿನ್ ನಲ್ಲಿ ನೀಡಲಾಗಿರುತ್ತದೆ. ಈ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ಒಂದು ಪೇಪರ್ ಫಿಲ್ಟರ್ ಪ್ರಣಾಳಿಕೆ (50 µ ತನಕದ ಫಿಲ್ಟರೇಶನ್) ಮತ್ತು ಒಂದು ಅತಿ ಸೂಕ್ಷ್ಮವಾದ ಫಿಲ್ಟರ್ (5µ) ನೀಡಲಾಗಿರುತ್ತದೆ. ಆಯಿಲ್ ನ ಆವಿಯನ್ನು ಹೊರ ಹಾಕುವ ಪ್ರಣಾಳಿಕೆ (ಮಿಸ್ಟ್ ಎಕ್ಸ್ ಟ್ರ್ಯಾಕ್ಟರ್), ಚಿಪ್ ಕನ್ವೆಯರ್, ಅಗ್ನಿ ಸುರಕ್ಷೆಯ ವ್ಯವಸ್ಥೆ ಮತ್ತು ಉಚ್ಚಮಟ್ಟದ ಒತ್ತಡದ ಕೂಲಂಟ್ ಪಂಪ್ ಮುಂತಾದ ಪರ್ಯಾಯಗಳು ಈ ಮಶಿನ್ ನಲ್ಲಿ ಲಭ್ಯವಿವೆ. ಈ ಎಲ್ಲ ಪರ್ಯಾಯಗಳ ವಿಚಾರವನ್ನು ಮಶಿನ್ ಡಿಸೈನ್ ಮಾಡುವ ಹಂತದಲ್ಲಿಯೇ ಮಾಡಲಾಗಿರುವುದರಿಂದ ಮಶಿನ್ ನ ಫುಟ್ ಪ್ರಿಂಟ್ ತನ್ನಷ್ಟಕ್ಕೆ ಚಿಕ್ಕದಾಗುತ್ತದೆ. ಅಲ್ಲದೇ ಮಲ್ಟಿ ಸ್ವಿಸ್ ಸಹಜವಾಗಿ ಯಾವುದೇ ಕಾರ್ಖಾನೆಯ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಅಳವಡಿಸಬಹುದು. ಉಪಸಾಧನೆಗಳ ಸ್ಮಾರ್ಟ್ ಡಿಸೈನ್ ನಿಂದಾಗಿ ಈ ಮಶಿನ್ ಇನ್ನಷ್ಟು ಅಚ್ಚುಕಟ್ಟಾಗಿದೆ. ಈ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದಾಗಿ ಬಾರ್ ಫೀಡರ್ ಸಹಿತವಾದ ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ಅಥವಾ ಸಮಾನ ಸಾಮರ್ಥ್ಯದ ಕ್ಯಾಮ್ ವಿಧದ ಮಶಿನ್ ಗಳ ಜಾಗವನ್ನು ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ಸಹಜವಾಗಿ ಪಡೆಯಬಲ್ಲದು.

ಮಲ್ಟಿ ಸ್ವಿಸ್ 8x26 ಮತ್ತು ಮಲ್ಟಿ ಸ್ವಿಸ್ 6x32 ಮಶಿನ್ ನಲ್ಲಿ ಪರ್ಯಾಯವಾದ ಸ್ಟೇಕರ್ ನೀಡಿ ಯಂತ್ರಭಾಗಗಳ ಆವರ್ತನೆಯ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯ.

ಉದಾಹರಣೆ

ಪುಣೆಯ ಇಂಡೋ ಶೋಟಲೆ ಕಂಪನಿಯಲ್ಲಿ ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಇಂತಹ ಎರಡು ವಿಧದ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಮಶಿನ್ ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಕಂಪನಿಯ ಉತ್ಪಾದನಾ ವಿಭಾಗದ ವ್ಯವಸ್ಥಾಪಕರಾದ ಸಂತೋಷ ಲಾಂಡೆ ಇವರು ಈ ಮಶಿನ್ ನ ಬಳಕೆಯ ಕುರಿತಾದ ವಿಸ್ತಾರವಾದ ಮಾಹಿತಿಯನ್ನು ನೀಡಿದರು. ಅವರು ಹೇಳುತ್ತಾರೆ, “ಗ್ರಾಹಕರ ನಿಖರವಾದ ಬೇಡಿಕೆ ಮತ್ತು ಸಂಬಂಧಪಟ್ಟ ಯಂತ್ರಭಾಗಗಳ ಡ್ರಾಯಿಂಗ್ ನ ಅಭ್ಯಾಸವನ್ನು ಮಾಡಿದ ನಂತರ ಯಂತ್ರಭಾಗ ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್, ಮೊನೋ ಸ್ಪಿಂಡಲ್ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಅಥವಾ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಮಾಡಬಹುದೇ, ಎಂಬುದನ್ನು ಆ ಯಂತ್ರಭಾಗದ ಅಳತೆಯಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಎರಡು, ಮೂರು ಅಥವಾ ನಾಲ್ಕು ಸೆಟಪ್ ನಲ್ಲಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆದರೆ ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಅಥವಾ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಅದೇ ಯಂತ್ರಭಾಗವನ್ನು ಕೇವಲ ಎರಡು ಸೆಟಪ್ ನಲ್ಲಿ ಮತ್ತು ಒಂದೇ ವೇಳೆ ಫಿನಿಶ್ ಕೂಡಾ ಮಾಡಲಾಗುತ್ತದೆ. ಕೆಲವು ಕಡೆಗಳಲ್ಲಿ ವಿಶಿಷ್ಟ ಸಂದರ್ಭ (ರೆಫರನ್ಸ್) ಇರುತ್ತವೆ. ಹಲವಾರು ಕಡೆಗಳಲ್ಲಿ ಒಂದು ಬದಿಯ ಸರ್ಫೇಸ್ ಗೆ ಇನ್ನೊಂದು ಬದಿಯ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ ಸಮಾನಾಂತರತೆ ಬೇಕಾಗಿರುವಲ್ಲಿ ಕಾರ್ಯವಸ್ತುವಿನ ನಿರ್ವಹಣೆಯು ಹೆಚ್ಚಾದಲ್ಲಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ಸಮಾನಾಂತರತೆಯನ್ನು ಪಡೆಯುವಲ್ಲಿ ಅಡಚಣೆಗಳನ್ನು ಎದುರಿಸಬೇಕಾಗುತ್ತದೆ. ಹಲವಾರು ಬಾರಿ ಒಳ ವ್ಯಾಸದ ಅಥವಾ ಹೊರ ವ್ಯಾಸದ ಮುಂಭಾಗದಲ್ಲಿರುವ ಸರ್ಫೇಸ್ ನೊಂದಿಗೆ (ಫೇಸ್) ಸ್ಕ್ವೇರ್ ನೆಸ್ ಅಪೇಕ್ಷಿಸಲಾಗಿರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಬದಲಾಯಿಸಿದಲ್ಲಿ ಲಂಬತ್ವವು ಲಭಿಸುವುದು ಅಸಾಧ್ಯವಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಈ ಎಲ್ಲ ಅಂಶಗಳ ಕುರಿತು ವಿಚಾರ ಮಾಡಿ ಯಂತ್ರಭಾಗಗಳನ್ನು ಸಿಂಗಲ್ ಸ್ಪಿಂಡಲ್ ಅಥವಾ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಮಾಡುವುದೋ ಎಂಬುದನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಪ್ಯಾರಾಮೀಟರ್ ಕನಿಷ್ಠ ಸೆಟಪ್ ನಲ್ಲಿ ಮಾಡುವುದು ಲಾಭಕಾರಿಯಾಗಿದ್ದಲ್ಲಿ ನಾವು ಯಂತ್ರಭಾಗಗಳನ್ನು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಅಥವಾ ಮೊನೊ ಸ್ಪಿಂಡಲ್ ಗೆ ಅಳವಡಿಸಲಾಗುತ್ತದೆ. ಇಲ್ಲದಿದ್ದಲ್ಲಿ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ಬಳಸಲಾಗುತ್ತದೆ. ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಗೆ ಚೇಂಜ್ ಓವರ್ ಸಮಯವು ಜಾಸ್ತಿ ಇರುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಹೆಚ್ಚು ಸಂಖ್ಯೆಯ ಉತ್ಪಾದನೆ (ವಾಲ್ಯೂಮ್) ಇರುವ ಯಂತ್ರಭಾಗಗಳು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಮಾಡುವುದು ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ. ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಲ್ಲಿ ಕನಿಷ್ಠ 20,000 ಯಂತ್ರಭಾಗಗಳ ಒಂದೇ ಬ್ಯಾಚ್ ಇದ್ದಲ್ಲಿ ಮಾತ್ರ ಈ ಮಶಿನ್ ಲಾಭಕಾರಿಯಾಗಿರುತ್ತದೆ.”

ಅವರಲ್ಲಿರುವ ಒಂದು ವಿಶಿಷ್ಟ ಯಂತ್ರಭಾಗದ ಕುರಿತು ಮಾತನಾಡುವಾಗ ಅವರು ಹೇಳುತ್ತಾರೆ, ‘ನಮ್ಮಲ್ಲಿರುವ ಒಂದೇ ಯಂತ್ರಭಾಗದ ಪ್ಯಾರಾಮೀಟರ್ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನಲ್ಲಿ ಬಾರ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಿ ಪಡೆಯುವುದು ಸಾಧ್ಯವಿರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಪ್ರಾರಂಭದಲ್ಲಿ ನಾವು ಮೊನೊ ಸ್ಪಿಂಡಲ್ ಬಳಸಿದೆವು. ಆಗ 4 ನಿಮಿಷ 22 ಸೆಕಂಡುಗಳ ಸೈಕಲ್ ಟೈಮ್ ನಲ್ಲಿ ಯಂತ್ರಣೆಯು ಪೂರ್ತಿಯಾಯಿತು. ಆದರೆ ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಈಗ ನಮಗೆ ಅದಕ್ಕೋಸ್ಕರ ಕೇವಲ 21 ಸೆಕಂಡುಗಳ ಸೈಕಲ್ ಟೈಮ್ ಸಿಗುತ್ತಿದೆ. ಈ ರೀತಿಯಲ್ಲಿ ಪ್ರತಿ ತಿಂಗಳು ನಮಗೆ ಸಾಮಾನ್ಯವಾಗಿ 70 ರಿಂದ 75 ಸಾವಿರ ಯಂತ್ರಭಾಗಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಪಡೆಯುವುದು ಸಾಧ್ಯವಾಯಿತು. ನಮ್ಮ ಕಂಪನಿಯಲ್ಲಿ ಟಾರ್ ನಾಸ್ ಕಂಪನಿಯ ಮೂರು ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ಗಳಿದ್ದು ಅದನ್ನು ನಾವು 2009 ರಿಂದ ಬಳಸುತ್ತಿದ್ದೇವೆ. ಮೊನೊ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನೊಂದಿಗೆ ನಮ್ಮಲ್ಲಿ 18 ರಿಂದ 20 ಸ್ಲೈಡಿಂಗ್ ಹೆಡ್ ಮಶಿನ್ ಗಳಿವೆ. ಈ ಮಶಿನ್ ನಿಂದಾಗಿ ನಮಗೆ ಮಾನವ ಸಂಪನ್ಮೂಲಗಳನ್ನು ನಿಯಂತ್ರಿಸುವಲ್ಲಿಯೂ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಉಪಯೋಗವಾಯಿತು. ಮಶಿನ್ ನ ಲೆಔಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಮಾಡಲಾಗಿದ್ದಲ್ಲಿ ಈಗ ಒಬ್ಬ ವ್ಯಕ್ತಿಯು ಮೂರು ಮೊನೊ ಸ್ಪಿಂಡಲ್ ಮಶಿನ್ ನಡೆಸುತ್ತಾನೆ. ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಕಡಿಮೆ ಸಮಯದಲ್ಲಿ ಉತ್ಪಾದನೆಯು ಲಭಿಸುವುದರಿಂದ ಇದರಲ್ಲಿ ಪರೀಕ್ಷೆ, ಟೂಲ್ ಬದಲಾವಣೆಯ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಈ ಅಂಶಗಳ ಕಡೆಗೆ ಗಮನ ಹರಿಸುವ ಆವಶ್ಯಕತೆ ಇರುವುದರಿಂದ ಅದರಲ್ಲಿ ಆಪರೇಟರ್ ಗೋಸ್ಕರ ಹೂಡಲಾಗುವ ಬಂಡವಾಳವೂ ಹೆಚ್ಚು ಇರುತ್ತದೆ.”

ಮಶಿನ್ ಬಳಸುವಾಗ ಅದರಲ್ಲಿರುವ ಟೂಲ್ ನ ಬಳಕೆಯ ಯೋಜನೆಯ ಕುರಿತು ಅವರು ಮುಂದೆ ಹೇಳುತ್ತಾರೆ, “ಮಲ್ಟಿ ಸ್ಪಿಂಡಲ್ ಅಥವಾ ಮೊನೊ ಸ್ಪಿಂಡಲ್ ನಲ್ಲಿ ಅನೇಕ ಟೂಲ್ ಗಳಿರುತ್ತವೆ, ಆದರೆ ಸಾಮಾನ್ಯವಾದ ಸಿ.ಎನ್.ಸಿ. ಲೇಥ್ ನಲ್ಲಿ ಒಂದೊಂದು ಟೂಲ್ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಇಲ್ಲಿ ಟೂಲ್ ಬದಲಾಯಿಸುವಾಗ ವ್ಯರ್ಥವಾಗುವ ಸಮಯವನ್ನು ಉಳಿಸಲು ನಾವು ಪ್ರತಿಯೊಂದು ಟೂಲ್ ನ ಬಾಳಿಕೆಯು ಎಷ್ಟು ಇದೆ ಎಂಬುದರ ಕುರಿತು ಗಮನ ಹರಿಸುತ್ತೇವೆ. ನಾವು ಟೂಲ್ ಗಳಿಂದ ಲಭಿಸುವಂತಹ ವಿವಿಧ ಬಾಳಿಕೆಯ ರೀತಿಗೆ ಅನುಸಾರವಾಗಿ ಮಶಿನ್ ಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಒಟ್ಟು ಟೂಲ್ ಗಳಲ್ಲಿ ಪ್ರತಿ 20 ಟೂಲ್ ಗಳು ಒಂದು ಗುಂಪು, ಹೀಗೆ 4 ರಿಂದ 5 ಗುಂಪುಗಳನ್ನು ಮಾಡಲಾಗಿದೆ. ಒಂದು ಟೂಲ್ 3000 ಯಂತ್ರಭಾಗಗಳ ನಂತರ ಬದಲಾಯಿಸುವುದಾದಲ್ಲಿ ಇನ್ನೊಂದು 3200 ಮತ್ತು ಮೂರನೆಯದು 3250 ಯಂತ್ರಭಾಗಗಳ ನಂತರ ಬದಲಾಯಿಸುವುದಾದಲ್ಲಿ ಈ ಮೂರು ಟೂಲ್ ಗಳನ್ನು ಒಂದೇ ಗುಂಪಿನಲ್ಲಿ ಸೇರಿಸಿ 3000 ಯಂತ್ರಭಾಗಗಳ ನಂತರ ಅಲಾರ್ಮ್ ಆಗಬಹುದು ಮತ್ತು ಆಪರೇಟರ್ ಈ ಮೂರೂ ಟೂಲ್ ಗಳನ್ನು ಬದಲಾಯಿಸುತ್ತಾರೆ. ಇದರಿಂದಾಗಿ ಬಾಗಿಲು ತೆರೆಯುವುದು, ಪ್ರಾರಂಭಗೊಂಡಿರುವ ಆವರ್ತನೆಯನ್ನು ನಿಲ್ಲಿಸುವುದು, ಟೂಲ್ ಬದಲಾಯಿಸುವುದು ಈ ಎಲ್ಲದಕ್ಕೋಸ್ಕರ ಬೇಕಾಗುವ ವೇಳೆಯಲ್ಲಿ ಉಳಿತಾಯ ಮಾಡುವಲ್ಲಿ ನಮಗೆ ಸಹಾಯವಾಯಿತು. ಟೂಲ್ ಗಳ ಸಂಖ್ಯೆ ಎಷ್ಟಿದ್ದರೂ ಕೂಡಾ ಇಂತಹ ಗುಂಪು ಮಾಡಿಯೇ ಸಮಯ ಮತ್ತು ವ್ಯರ್ಥವಾಗುವ ಯಂತ್ರಭಾಗಗಳ ಸಂಖ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಿದೆ.”

“ತುಂಬಾ ವೇಗದಲ್ಲಿ ಆಗುವಂತಹ ಉತ್ಪಾದನೆಯನ್ನು ಪರಿಶೀಲಿಸುವುದು ಕೂಡಾ ಒಂದು ಸವಾಲಾಗಿರುತ್ತದೆ. ಕಾರಣ ಯಾವುದೇ ಯಂತ್ರಭಾಗದ ಟಾಲರನ್ಸ್ ಹೆಚ್ಚಾಗುತ್ತಿದ್ದಲ್ಲಿ ಇದು ಗಮನಕ್ಕೆ ಬಂದು ಪ್ರಕ್ರಿಯೆಯ ಸುಧಾರಣೆಯಾಗುವ ತನಕ ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳು ವ್ಯರ್ಥವಾಗುವ ಸಾಧ್ಯತೆ ಇರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಮಶಿನ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುವ ಅನುಭವ ಮತ್ತು ಕುಶಲತೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೆಟ್ ಮಾಡಿರುವ ಪ್ಯಾರಾಮೀಟರ್ ತುಂಬಾ ಮಹತ್ವದ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ. ನಾವು ಯಂತ್ರಭಾಗಗಳ ವೈಶಿಷ್ಟ್ಯಗಳು, ಬಳಸುತ್ತಿರುವ ಮಶಿನ್ ಮತ್ತು ಗ್ರಾಹಕರ ಬೇಡಿಕೆಗೆ ಅನುಸಾರವಾಗಿ ಪರೀಕ್ಷೆಯ ಮೂರು ವಿಧಗಳ ರಿಪಿಟ್ಯಾಬಿಲಿಟಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗಿದೆ. ಹಲವಾರು ಯಂತ್ರಭಾಗಗಳನ್ನು 100% ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಕೆಲವನ್ನು ಗಂಟೆಗೆ ಒಂದು ಈ ದರದಲ್ಲಿ, ಆದರೆ ಕೆಲವು ಯಂತ್ರಭಾಗಗಳನ್ನು 4 ಗಂಟೆಗಳಿಗೊಮ್ಮೆ ಈ ದರದಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಯಾವ ಯಂತ್ರಭಾಗದ ಎಷ್ಟು ರಿಪಿಟ್ಯಾಬಿಲಿಟಿ ಪರಿಶೀಲಿಸುವುದು ಇದನ್ನು ನಿರ್ಧರಿಸಲು ಅನುಭವ ಮತ್ತು ಪ್ರೊಸೆಸ್ ಕೆಪ್ಯಾಬಿಲಿಟಿ ಮಾನಿಟರಿಂಗ್ ನಿಂದ ಲಭಿಸಿರುವ ಮಾಹಿತಿಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.”

ಬೃಹತ್ ಸಂಖ್ಯೆಯಲ್ಲಿ ನಿರ್ದೋಷವಾದ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಲು ಉಪಯುಕ್ತವಾಗಿರುವ ಮಲ್ಟಿ ಸ್ವಿಸ್ ಮಶಿನ್ ಭಾರತೀಯ ಉತ್ಪಾದಕರಿಗೆ ಜಾಗತಿಕ ಮಾರುಕಟ್ಟೆಯಲ್ಲಿ ತಮ್ಮ ಸ್ಥಾನವನ್ನು ಸ್ಥಿರವಾಗಿರಿಸಲು ಮತ್ತು ದೃಢಪಡಿಸಲು ಖಂಡಿತವಾಗಿಯೂ ಉಪಯುಕ್ತವಾಗಬಲ್ಲದು.

@@AUTHORINFO_V1@@