ಇಂಡಸ್ಟ್ರಿ 4.0 ಗೆ ಸಿದ್ಧರಾಗುವಾಗ (ಭಾಗ 2)

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಇಂಡಸ್ಟ್ರಿ 4.0 ಮತ್ತು IoT ಈ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ಫೆಬ್ರವರಿ 2021 ಸಂಚಿಕೆಯಿಂದ ತಿಳಿದುಕೊಳ್ಳಲು ಪ್ರಾರಂಭಿಸಿದ್ದೇವೆ. ಮಾರ್ಚಿ 2021 ಸಂಚಿಕೆಯ ಲೇಖನದಲ್ಲಿ ಇಂಡಸ್ಟ್ರಿ 4.0 ಈ ಕುರಿತು ಅಪೇಕ್ಷಿಸಿರುವ ಸಿದ್ಧತೆಯ ಮಾಪನವನ್ನು ಹೇಗೆ ಮಾಡುತ್ತೇವೆ ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಂಡೆವು. ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಾಡಲಾಗುವ ಸುಧಾರಣೆಗಳು ಆರು ಮಾನದಂಡಗಳಿಗೆ (ಕ್ರೈಟೇರಿಯಾ) ಅನುಸಾರವಾಗಿ ಇರುತ್ತದೆ. ಲೇಖನದ ಎರಡನೇಯ ಈ ಭಾಗದಲ್ಲಿ ಇದೇ ಮಾನದಂಡಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಪ್ಲಾಸ್ಟಿಕ್ ಮೋಲ್ಡಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಮಾಡಲಾಗುವ ಚಿತ್ರಗಳ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸಂಬಂಧಪಟ್ಟ ತಂತ್ರವನ್ನು ಬಳಸಿ, ಉದ್ಯಮದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಇನ್ನಷ್ಟು ಸ್ಮಾರ್ಟ್ ಹೇಗೆ ಮಾಡಲಾಯಿತು, ಎಂಬುದರ ಕುರಿತು ಉದಾಹರಣೆಯೊಂದಿಗೆ ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ.

ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆ ತಂತ್ರಜ್ಞಾನದ ಬಳಕೆ

ಗುಣಮಟ್ಟದ ಖಾತರಿಗೋಸ್ಕರ

ಇಂಡಸ್ಟ್ರಿ 4.0 ಗೋಸ್ಕರ ಸಕ್ಷಮವಾಗಿ ಸಿದ್ಧರಾಗುವಾಗ ಅನೇಕ ರೀತಿಯ ತಾಂತ್ರಿಕ ಮತ್ತು ಅತಾಂತ್ರಿಕವಾದ ಮಾನದಂಡಗಳನ್ನು ಆಧರಿಸಿ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಅದರಲ್ಲಿರುವ ಒಂದು ಮಹತ್ವವಾದ ಮಾನದಂಡವೆಂದರೆ ಪೂರಕ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಸ್ಮಾರ್ಟ್ ಆಪರೇಶನ್. IoT, ರೊಬೋಟಿಕ್ಸ್ ಇಂತಹ ಆತ್ಯಾಧುನಿಕ ತಾಂತ್ರಿಕ ಸಹಾಯದಿಂದ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಇನ್ನಷ್ಟು ನಿರ್ದೋಷವಾಗಿ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯಿಂದ ಮಾಡಲಾಗುವುದು.

ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಯಂತ್ರ ದೃಷ್ಟಿ

(ಮಶಿನ್ ವಿಜನ್)

ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆ ಇದು ಒಂದು ಆಧುನಿಕ ತಂತ್ರವಾಗಿದೆ. ಚಿತ್ರಗಳಿಗೆ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡುವ ತಂತ್ರಜ್ಞಾನ, ಕ್ಯಾಮೆರಾ ಬಳಸಿ ತಮಗೆ ಬೇಕಾಗಿರುವ ವಸ್ತುವಿನ, ಯಂತ್ರದ, ಪ್ರಕ್ರಿಯೆಯ ಚಿತ್ರವನ್ನು ಪಡೆಯುವುದು, ಕಂಪ್ಯೂಟರೈಜ್ಡ್ ಸಾಮಗ್ರಿಗಳ ಸಹಾಯದಿಂದ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಬಹುದು. ಆ ಚಿತ್ರದಿಂದ ತಮಗೆ ಬೇಕಾಗಿರುವ ಮಾಹಿತಿಯನ್ನು ಪಡೆಯುವುದು ಮತ್ತು ಅಂತಿಮವಾಗಿ ಆದೇ ಮಾಹಿತಿಯನ್ನು ಅವಲಂಬಿಸಿ ಮಶಿನ್, ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೂಕ್ತವಾದ ತೀರ್ಮಾನವನ್ನು ಕೈಗೊಳ್ಳುವುದು, ಈ ರೀತಿಯ ನಾಲ್ಕು ಹಂತಗಳು ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರದ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪವನ್ನು ಕಡಿಮೆ ಮಾಡಿ, ಅದರ ಮೂಲಕ ಮಾನವನ ಮಿತಿಗಳನ್ನು ನೀಗಿಸುವಲ್ಲಿ ಮತ್ತು ಮಾನವನ ದೋಷಗಳನ್ನು ತಡೆಯಲು ಈ ತಂತ್ರವು ಸಹಕರಿಸುತ್ತದೆ. ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರಜ್ಞಾನವನ್ನು ಕಳೆದ 4 ರಿಂದ 5 ದಶಕಗಳಿಂದ ಅಭಿವೃದ್ಧಿ ಪಡಿಸಲಾಗಿದೆ. ತುಂಬಾ ವೇಗವಾಗಿರುವ ಪ್ರೊಸೆಸರ್, ಸ್ವಂತವೇ ಅಲ್ಪ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪೂರ್ತಿ ಮಾಡಬಲ್ಲ ಕ್ಯಾಮೆರಾ ಮತ್ತು ಚಿತ್ರಗಳ ಪ್ರಕ್ರಿಯೆ ಪ್ರೊಗ್ರಾಮ್ ಸುಲಭವಾಗಿ ಬರೆಯಲು ಸಹಕರಿಸಬಲ್ಲ ಪೈಥಾನ್ ನಂತಹ ಕಂಪ್ಯೂಟರ್ ಭಾಷೆಯಿಂದ, ಈ ಹಿಂದೆ ಕಠಿಣವೆನಿಸುತ್ತಿದ್ದ ಚಿತ್ರಗಳ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರವು ಈಗ ಯಾಂತ್ರಿಕ ಉದ್ಯಮದಲ್ಲಿರುವ ವಿವಿಧ ಸುಧಾರಣೆಯಲ್ಲಿ ಬಳಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ.

ಪ್ರಶ್ನೆಗಳ ಕುರಿತಾದ ಹಿನ್ನೆಲೆ

ಪ್ಲಾಸ್ಟಿಕ್ ಮೋಲ್ಡಿಂಗ್ ಉದ್ಯಮವು ಉತ್ಪಾದನೆಯ ಉದ್ಯಮದಲ್ಲಿರುವ ಒಂದು ಪ್ರಮುಖ ಭಾಗವಾಗಿದೆ. ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ವಿವಿಧ ವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡಬಲ್ಲ ಮತ್ತು ಹೋಲಿಕೆಯಲ್ಲಿ ಲಾಭವನ್ನು ವೃದ್ಧಿಸುವಂತಹ, ಕಡಿಮೆ ಸಂಖ್ಯೆಯ ಉದ್ಯಮಗಳಲ್ಲಿ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆ ದೋಷಗಳು ಮತ್ತು ತಯಾರಾಗುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ದೋಷಗಳಿರುವುದೂ ಖಂಡಿತವಾಗಿಯೂ ಪೂರೈಸುವಂತಹ ಅಂಶವಾಗಿಲ್ಲ. ಇದಕ್ಕೋಸ್ಕರ ಉತ್ಪಾದನೆಯ ನಂತರ ಗುಣಮಟ್ಟದ ಪರೀಕ್ಷೆಗಿಂತಲೂ ಉತ್ಪಾದನೆಯನ್ನು ಮಾಡುವಾಗ ಗುಣಮಟ್ಟವನ್ನು ನಿರ್ಧರಿಸುವುದೂ ಹೆಚ್ಚು ಅಗತ್ಯದ್ದಾಗಿದೆ. ಇದಕ್ಕೋಸ್ಕರ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರಜ್ಞಾನವನ್ನು ಮೋಲ್ಡಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಅನೇಕ ರೀತಿಯಲ್ಲಿ ಬಳಸುವುದು ಸಾಧ್ಯ. ಈ ಲೇಖನದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಮೋಲ್ಡಿಂಗ್ ಉದ್ಯಮದಲ್ಲಿ ಗುಣಮಟ್ಟದ ಖಾತರಿಯನ್ನು ನೀಡುವ ವ್ಯವಸ್ಥೆಯನ್ನು ಉದಾಹರಣೆಯೊಂದಿಗೆ ತಿಳಿದುಕೊಳ್ಳೋಣ. ಈ ಉದ್ಯಮದಲ್ಲಿ ಹೆಚ್ಚು ದೃಢವಾಗಿರುವ ಅಥವಾ ವಿದ್ಯುತ್ ವಾಹಕದ ದೃಷ್ಟಿಯಿಂದ ಸೂಕ್ತ ರೀತಿಯ ವಸ್ತುಗಳನ್ನು ತಯಾರಿಸಲು ಇನ್ಸರ್ಟ್ ಮೋಲ್ಡಿಂಗ್ ನ ರೀತಿಯನ್ನು ಅನುಸರಿಸಲಾಗುತ್ತದೆ. ಮೋಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ ಅಚ್ಚಿನಲ್ಲಿ ಲೋಹ ಅಥವಾ ಅದಕ್ಕೆ ಸರಿಸಮಾನವಾದ ಪದಾರ್ಥಗಳ ಭಾಗ (ಇನ್ಸರ್ಟ್) ಅಳವಡಿಸಿ ಅದರ ಸುತ್ತಮುತ್ತ ಪ್ಲಾಸ್ಟಿಕ್ ನ ಅವರಣವನ್ನು ಮಾಡಲು ಮೋಲ್ಡಿಂಗ್ ಮಾಡುವುದನ್ನೇ ಇನ್ಸರ್ಟ್ ಮೋಲ್ಡಿಂಗ್ ಎಂದು ಹೇಳುತ್ತಾರೆ. ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಅಥವಾ ಅರ್ಧ ಸ್ವಯಂಚಾಲಿತ ರೀತಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಅಚ್ಚಿನಿಂದ ತಯಾರಿಸಲಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯಲು ಮತ್ತು ಅದರ ನಂತರ ಬರಿದಾದ ಅಚ್ಚಿನಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇಡುವುದಕ್ಕೋಸ್ಕರ ನಿಯಂತ್ರಿತ ಮತ್ತು ಪ್ರತಿಯೊಂದು ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ನೊಂದಿಗೆ ಸಂಬಂಧಪಟ್ಟ ರೊಬೋ ಸಹಿತವಾದ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ವ್ಯವಸ್ಥೆಯಿಂದಾಗಿ ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿರುವ ಮಾನವನ ಹಸ್ತಕ್ಷೇಪವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತಡೆಯಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ನಿರ್ದೋಷವಾದ ಉತ್ಪಾದನೆಯಾಗುತ್ತದೆ. ಹೀಗಿದ್ದರೂ ಕೂಡಾ ಈ ವ್ಯವಸ್ಥೆಯು ಖಂಡಿತವಾಗಿ ತುಂಬಾ ಖರ್ಚುಳ್ಳದ್ದಾಗಿದೆ. ಅಲ್ಲದೇ ಯಾವುದೇ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವಲ್ಲಿ ಕಠಿಣವಾಗಿರುತ್ತದೆ. ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ ಅರ್ಧ ಸ್ವಯಂಚಾಲಿತ ರೀತಿಯಲ್ಲಿ ರೊಬೊ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸದೇ ಅದರ ಕೆಲಸವನ್ನು ಮಶಿನ್ ಆಪರೇಟರ್ ನ ಸಹಾಯದಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಭಾರತದಲ್ಲಿರುವ ಉದ್ಯಮಗಳನ್ನು ನೋಡಿದಲ್ಲಿ ಇದು ತುಂಬಾ ದುಬಾರಿಯಾಗಿದೆ. ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಯಂಚಾಲಿತ ರೀತಿಯನ್ನು ಸರಿಹೊಂದಾಣಿಸುವಂತೆ ಇದ್ದರೂ ಕೂಡಾ ಮಾನವನಿಂದ ಆಗುವಂತಹ ದೋಷಗಳಿಂದ ಉದ್ಭವಿಸುವ ಅಪಾಯವು ಹೆಚ್ಚಾಗಿದೆ. ತಯಾರಾಗಿರುವ ಕಾರ್ಯವಸ್ತುಗಳನ್ನು ಅಚ್ಚಿನಿಂದ ಸೂಕ್ತ ವೇಳೆಯಲ್ಲಿ ತೆಗೆಯದಿರುವುದು, ಇನ್ಸರ್ಟ್ ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ಇಡದಿರುವುದು, ಯಾವಾಗಲಾದರೂ ಒಮ್ಮೆ ಇನ್ಸರ್ಟ್ ಇಡದಿರುವುದು ಈ ರೀತಿಯ ಮಾನವನಿಂದ ಆಗುವ ದೋಷಗಳಿಂದಾಗಿ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅಡಚಣೆಗಳು ಉದ್ಭವಿಸುವುದರಿಂದ ಅಥವಾ ದೋಷಗಳಿಂದ ಕೂಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಉತ್ಪಾದನೆಯಾಗುವುದರಿಂದ ದೊಡ್ಡ ಪ್ರಮಾಣದಲ್ಲಿ ನಷ್ಟವುಂಟಾಗುತ್ತದೆ.

ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರವು ಇಂತಹ ಅರ್ಧ ಸ್ವಯಂಚಾಲಿತ ರೀತಿಯಲ್ಲಿ ಕಡಿಮೆ ಖರ್ಚಿನಲ್ಲಿ, ನಿರ್ದೋಷವಾದ ಉತ್ಪಾದನೆಯ ಖಾತರಿಯನ್ನು ನೀಡುವಲ್ಲಿ ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಈ ಮುಂದಿನ ಉದಾಹರಣೆಯನ್ನು ತಿಳಿದುಕೊಳ್ಳೋಣ. ಪುಣೆಯ ಸಮೀಪದಲ್ಲಿರುವ ಪ್ಲಾಸ್ಟಿಕ್ ಮೋಲ್ಡಿಂಗ್ ನ ಕಾರ್ಖಾನೆಯೊಂದಿದೆ.

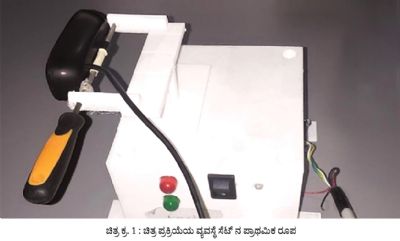

ಮಶಿನ್, ಕಮರ್ಶಿಯಲ್ ಗುಣಮಟ್ಟವಿರುವ ವಸ್ತುಗಳು ಅಥವಾ ವಾಹನಗಳ ಬಿಡಿಭಾಗಗಳನ್ನು ತಯಾರಿಸುವ ಉದ್ಯಮದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಮೋಲ್ಡಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ ಅವಲಂಬಿಸಲಾಗುತ್ತದೆ. ಅದರಲ್ಲಿಯೂ ಗರಿಷ್ಠ ಪ್ರಮಾಣದಲ್ಲಿ ಉತ್ಪಾದಿಸಲಾಗುವಂತಹ ಒಂದೇ ಕಾರ್ಯವಸ್ತುವನ್ನು ಮಧ್ಯಭಾಗದಲ್ಲಿ ಅಳವಡಿಸಿ ಈ ರೀತಿಯ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ತಂತ್ರಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ ನಿಯಂತ್ರಣೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ತಯಾರಿಸಲಾಗಿದೆ. ಈ ಕಾರ್ಯವಸ್ತು ಅಂದರೆ ಸ್ಥಿರವಾಗಿರುವ ಮಶಿನ್ ಗೆ ಆಧಾರವನ್ನು ನೀಡುವ ಅಚ್ಚಿನ ಒಂದು ಪ್ರಮುಖ ಭಾಗವಾಗಿದೆ. ಈ ಕಾರ್ಯವಸ್ತುವಿನ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಬಳೆಯಂತಿರುವ ಲೋಹದ ಇನ್ಸರ್ಟ್ ನ್ನು ಇಡಲಾಗುತ್ತದೆ. ಅದರ ಸುತ್ತಮುತ್ತ ನೈಲಾನ್ ನ ಪ್ಲಾಸ್ಟಿಕ್ ನ ಮೋಲ್ಡಿಂಗ್ ಮಾಡಲಾಗುತ್ತಿತ್ತು. ಮೋಲ್ಡ್ ಆದ ನಂತರ ಅದನ್ನು ಆಪರೇಟರ್ ತೆಗೆಯುತ್ತಾನೆಯೇ, ಎಂಬುದನ್ನು ನಿಗದಿಸುವುದು. ನಂತರ ಆಪರೇಟರ್ ಇನ್ಸರ್ಟ್ ಇಟ್ಟ ನಂತರವೇ ಮೋಲ್ಡಿಂಗ್ ನ ಮುಂದಿನ ಸುತ್ತನ್ನು ಪ್ರಾರಂಭಿಸಲು ಅಪ್ಪಣೆಯನ್ನು ನೀಡುತ್ತಾನೆ. ಈ ರೀತಿಯ ಕೆಲಸವು ತಯಾರಿಸಿರುವ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ. ಇದಕ್ಕೋಸ್ಕರ ಚಿತ್ರ ಕ್ರ. 1 ರಲ್ಲಿ ತೋರಿಸಿದಂತೆ ಒಂದು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ವ್ಯವಸ್ಥೆಯನ್ನು ತಯಾರಿಸಿಲಾಯಿತು.

ವ್ಯವಸ್ಥೆಯ ರಚನೆ

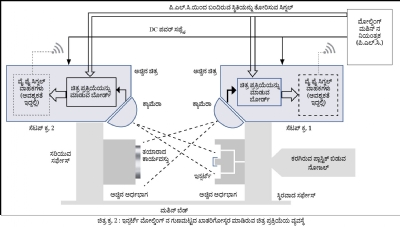

ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ನಲ್ಲಿರುವ ಪ್ರತಿಯೊಂದು ಅಚ್ಚಿನಲ್ಲಿ ಎರಡು ಭಾಗಗಳಿರುತ್ತವೆ. ಒಂದು ಭಾಗವು ಸ್ಥಿರವಾಗಿರುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ, ಇನ್ನೊಂದು ಭಾಗವನ್ನು ಸರಿಯುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ತಯಾರಿಸಲಾಗಿರುತ್ತದೆ. ಅದರಲ್ಲಿ ಸ್ಥಿರ ಭಾಗದಲ್ಲಿ ಇನ್ಸರ್ಟ್ ಇಡುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗಿದೆ. ಹಾಗೆಯೇ ತಯಾರಾಗುವ ಕಾರ್ಯವಸ್ತು ಸರಿಯುವ ಭಾಗದಲ್ಲಿ ಸಿಲುಕಿಸಲಾಗಿರುತ್ತದೆ. ಈ ರಚನೆಯಿಂದಾಗಿ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ವ್ಯವಸ್ಥೆಯ ಎರಡು ಸಮಾನ ಸೆಟಪ್ (ಚಿತ್ರ ಕ್ರ. 2) ತಯಾರಿಸಲಾಯಿತು. ಅದರಲ್ಲಿ ಒಂದು ಸೆಟಪ್ ಅಚ್ಚಿನ ಸ್ಥಿರ ಭಾಗಕ್ಕೆ ಆಧಾರವನ್ನು ನೀಡುವ ಸರ್ಫೇಸ್ ನಲ್ಲಿ ಅಳವಡಿಸಲಾಯಿತು (ಸೆಟಪ್ ಕ್ರ. 1). ಎರಡನೆಯ ಸರಿಯುವ ಭಾಗಕ್ಕೆ ಆಧಾರ ನೀಡಬಲ್ಲ ಸರ್ಫೇಸ್ ನಲ್ಲಿ (ಸೆಟಪ್ ಕ್ರ. 2) ಅಳವಡಿಸಲಾಯಿತು. ಪ್ರತಿಯೊಂದು ಭಾಗದಲ್ಲಿ ಒಂದು ಔದ್ಯೋಗಿಕ ಗುಣಮಟ್ಟದ ಕ್ಯಾಮೆರಾ ಮತ್ತು ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಪ್ರೊಸೆಸರ್ ಬೋರ್ಡ್ ಇರಿಸಲಾಗಿದೆ. ಮೋಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಒಂದು ಆವರ್ತನೆಯಾದ ನಂತರ ಅಚ್ಚಿನ ಎರಡು ಭಾಗಗಳು ಬೇರ್ಪಡಿಸಲ್ಪಟ್ಟು ಸರಿಯುವ ಭಾಗವು ನಿರ್ಧಾರಿತ ದೂರದಲ್ಲಿ ನಿಲ್ಲುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಮೊದಲ ಸೆಟಪ್ ನಲ್ಲಿರುವ ಕ್ಯಾಮೆರಾ, ಅಚ್ಚಿನ ಎರಡನೇ ಭಾಗದ ಚಿತ್ರವನ್ನು ಚಿತ್ರಿಸುತ್ತದೆ. ಹಾಗೆಯೇ ಎರಡನೇ ಸೆಟಪ್ ನಲ್ಲಿರುವ ಕ್ಯಾಮೆರಾ ಅಚ್ಚಿನ ಮೊದಲ ಭಾಗದ ಮಧ್ಯಭಾಗವನ್ನು ಚಿತ್ರಿಸುತ್ತದೆ. ಪ್ರತಿಯೊಂದು ಸೆಟಪ್ ನಲ್ಲಿರುವ ಪ್ರೊಸೆಸರ್ ಬೋರ್ಡ್ ಚಿತ್ರಣದಲ್ಲಿ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮಾಡಿ ಬೇಕಾಗಿರುವ ಮಾಹಿತಿಯನ್ನು ಪಡೆಯುತ್ತದೆ. ನಂತರ ಅದಕ್ಕೆ ಬೇಕಾದಂತೆ ನಿರ್ಧಾರವನ್ನು ಮಾಡುತ್ತದೆ. ಎರಡೂ ಪ್ರೊಸೆಸರ್ ಬೋರ್ಡ್ ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ನಿಯಂತ್ರಕದೊಂದಿಗೆ (ಪಿ.ಎಲ್.ಸಿ.) ಹೊಂದಿಕೊಂಡು ಇರುವುದರಿಂದ ನಿಯಂತ್ರಕ, ಮೋಲ್ಡಿಂಗ್ ನ ಮುಂದಿನ ಆವರ್ತನವನ್ನು ಪ್ರಾರಂಭಿಸುವ ತೀರ್ಮಾನವನ್ನು ಎರಡೂ ಪ್ರೊಸೆಸರ್ ಬೋರ್ಡ್ ಗಳು ಸೂಚಿಸಿರುವ ಸ್ಥಾನದ ಮಾಹಿತಿಗೆ ಅನುಸಾರವಾಗಿ ಪಡೆಯುತ್ತವೆ.

ವ್ಯವಸ್ಥೆಯ ಕೆಲಸ

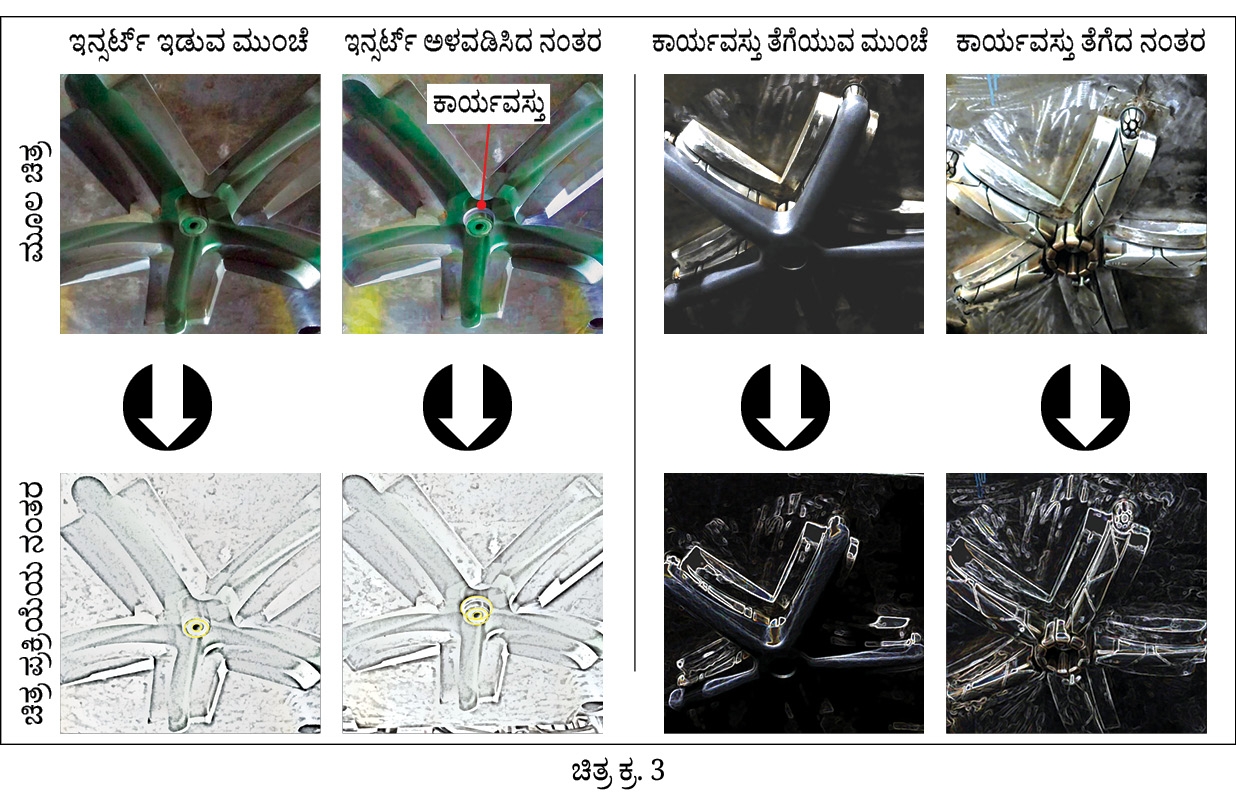

ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ನ ಯಾವುದೇ ಒಂದು ಆವರ್ತನೆ ಪೂರ್ಣವಾದ ನಂತರ ಅಚ್ಚಿನ ಎರಡು ಭಾಗಗಳು ದೂರಕ್ಕೆ ಸರಿದು ನಿಗದಿತ ದೂರದಲ್ಲಿ ನಿಲ್ಲುತ್ತವೆ. ಮಶಿನ್ ನಿಯಂತ್ರಕದಿಂದ ಅಚ್ಚು ಸಂಪೂರ್ಣವಾಗಿ ತೆರೆದಿರುವ (ಮೋಲ್ಡ್ ಓಪನ್) ಸಿಗ್ನಲ್ ಸಿಕ್ಕಿದಾಕ್ಷಣ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿರುವ ಎರಡೂ ಕ್ಯಾಮೆರಾಗಳೂ ತಮ್ಮ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುತ್ತದೆ. ಕ್ಯಾಮೆರಾ ಕ್ರ. 1 ಸರಿಯುವ ಭಾಗದ ಚಿತ್ರೀಕರಣವನ್ನು ಮಾಡಿ ಅದನ್ನು ಪ್ರೊಸೆಸರ್ ಬೋರ್ಡ್ ಕಡೆಗೆ ಕಳುಹಿಸುತ್ತಿರುತ್ತದೆ. ಈ ಚಿತ್ರೀಕರಣದಲ್ಲಿ ತಯಾರಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವು ಕಾಣುವ ತನಕ ಈ ಬೋರ್ಡ್, ಮೋಲ್ಡಿಂಗ್ ನ ಮುಂದಿನ ಆವರ್ತನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲು ಅಪ್ಪಣೆಯನ್ನು ನೀಡುವುದಿಲ್ಲ. ಇದರಂತೆ ಕ್ಯಾಮೆರಾ ಕ್ರ. 2 ರ ಅಚ್ಚಿನ ಸ್ಥಿರ ಭಾಗದ ಮಧ್ಯಭಾಗದಲ್ಲಿ ಚಿತ್ರೀಕರಣವನ್ನು ಮಾಡುತ್ತಿರುತ್ತದೆ. ಇನ್ಸರ್ಟ್ ಯೋಗ್ಯವಾದ ರೀತಿಯಲ್ಲಿ ಇಟ್ಟಿರುವುದನ್ನು ಚಿತ್ರೀಕರಿಸಿದ ನಂತರವೇ ಮೋಲ್ಡಿಂಗ್ ಮುಂದಿನ ಆವರ್ತನೆಯನ್ನು ಮಾಡಲು ಅಪ್ಪಣೆಯನ್ನು ನೀಡುತ್ತದೆ. ಈ ಎರಡೂ ಬೋರ್ಡ್ ಗಳನ್ನು ಮಶಿನ್ ನಲ್ಲಿರುವ ನಿಯಂತ್ರಕದೊಂದಿಗೆ ಅಳವಡಿಸಿರುವುದರಿಂದ ಈ ಎರಡೂ ಬೋರ್ಡ್ ಗಳ ಅಪ್ಪಣೆ ಇಲ್ಲದೇ ಆವರ್ತನೆಯು ಪ್ರಾರಂಭಗೊಳ್ಳುವುದಿಲ್ಲ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಪ್ರತಿಯೊಂದು ಬೋರ್ಡ್ ಅದರಲ್ಲಿ ನೊಂದಣಿಯನ್ನು ಮಾಡಿರುವ ಸ್ಥಿತಿಯನ್ನು ಸೆಟಪ್ ನಲ್ಲಿರುವ ದೀಪಗಳ (ಲೈಟ್) ಮೂಲಕ ತೋರಿಸುತ್ತಿರುತ್ತದೆ. ತಯಾರಾಗಿರುವ ಕಾರ್ಯವಸ್ತುವನ್ನು ತೆಗೆಯುವ ತನಕ ಮತ್ತು ಹೊಸ ಇನ್ಸರ್ಟ್ ಅಳವಡಿಸುವ ತನಕ ಈ ವ್ಯವಸ್ಥೆಯು ಮೋಲ್ಡಿಂಗ್ ಮಶಿನ್ ಗೆ ಮುಂದಿನ ಆವರ್ತನೆಯನ್ನು ಪ್ರಾರಂಭಿಸಲು ಬಿಡುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯಾವುದೇ ರೀತಿಯ ತಡೆ ಅಥವಾ ದೋಷಯುಕ್ತವಾದ ಕಾರ್ಯವಸ್ತುಗಳ ನಿರ್ಮಿತಿಯಿಂದಾಗಿ ಉದ್ಭವಿಸುವ ಯಾವುದೇ ವಿಧದ ನಷ್ಟವನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ತಡೆಯುತ್ತದೆ. (ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ಕುರಿತಾದ ವಿವರಗಳನ್ನು ತಿಳಿದುಕೊಳ್ಳಲು ಚಿತ್ರ ಕ್ರ. 3 ನೋಡಿರಿ).

ಲಾಭ

ತಯಾರಿಸಲಾಗಿರುವ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಗೆ ಆಧರಿಸಿರುವ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ವ್ಯವಸ್ಥೆಯಿಂದಾಗಿ ರೊಬೊ ವ್ಯವಸ್ಥೆಯನ್ನು ಹೋಲಿಸಿದಲ್ಲಿ ಸುಮಾರು ಅರ್ಧ ಖರ್ಚಿನಲ್ಲಿ ಅಷ್ಟೇ ನಿರ್ದೋಷವಾದ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹವಾದ ಗುಣಮಟ್ಟವಿರುವ ನಿಯಂತ್ರಣೆಯ ವ್ಯವಸ್ಥೆಯನ್ನು ತಯಾರಿಸಲಾಯಿತು. ಇದರ ಕುರಿತಾಗಿ ನಿಖರವಾದ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳು ಲಭ್ಯವಿಲ್ಲದಿದ್ದರೂ ಕೂಡಾ ಖರ್ಚಿನ ಕುರಿತು ವಿಚಾರ ಮಾಡಿದಾಗ ಯಾವುದೇ ರೊಬೊ ಯಂತ್ರಣೆಗೆ ಪ್ರಾರಂಭದ ಖರ್ಚು ಸುಮಾರು ಒಂದರಿಂದ ಮೂರು ಲಕ್ಷ ರೂಪಾಯಿಗಳಷ್ಟು ಇದೆ. ಈ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ವ್ಯವಸ್ಥೆಗೆ ಇದೇ ಖರ್ಚು ಸುಮಾರು 70 ಸಾವಿರದಿಂದ ಎರಡು ಲಕ್ಷ ರೂಪಾಯಿಗಳಷ್ಟು ಇರಬಲ್ಲದು. ಇದರ ಹೊರತಾಗಿ ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಯಾವುದೇ ಅಲುಗಾಡುವ ಯಂತ್ರಣೆ ಇಲ್ಲದಿರುವುದರಿಂದ ನಿರ್ವಹಣೆಯ ಖರ್ಚು ತುಂಬಾ ಕಡಿಮೆ ಇರುತ್ತದೆ. ಮೋಲ್ಡ್ ನಂತೆಯೇ ಬದಲಾಗುತ್ತಿರುವ ಬೇಡಿಕೆಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ವ್ಯವಸ್ಥೆಯನ್ನು ಬದಲಾಯಿಸಲು ಕೇವಲ ಸಾಫ್ಟ್ ವೇರ್ ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ಪ್ರಸ್ತುತ ಸ್ಥಿತಿಯಲ್ಲಿ ಕೆಲಸಗಾರರಿಗೆ ಯಾವುದೇ ರೀತಿಯ ಅಪಾಯ ಉಂಟಾಗಬಾರದು ಎಂಬುದಕ್ಕಾಗಿ ಅವರಲ್ಲಿರುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಸೂಕ್ತ ರೀತಿಯಲ್ಲಿ ಬಳಸುವುದು ಈ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಸಾಧ್ಯವಾಯಿತು. ಇದೇ ವ್ಯವಸ್ಥೆಯನ್ನು ಇನ್ನಿತರ ಯಾವುದೇ ಕಾರ್ಯವಸ್ತುಗಳಿಗೋಸ್ಕರ ಬಳಸಬೇಕಾದಲ್ಲಿ ಅದರಲ್ಲಿರುವ ಕೇವಲ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರೊಗ್ರಾಮ್ ನಲ್ಲಿ ಬದಲಾವಣೆ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಕ್ಯಾಮೆರಾ ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣೆಯ ಈ ರೀತಿಯಲ್ಲಿ ಅಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡುವುದು ಸುಲಭವಾಗುತ್ತದೆ.

ಈ ರೀತಿಯ ಚಿತ್ರ ಪ್ರಕ್ರಿಯೆಗೆ ಆಧರಿಸಿರುವ ವ್ಯವಸ್ಥೆಯ ಮೂಲಕ ಕನಿಷ್ಠ ಖರ್ಚಿನಲ್ಲಿ, ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾದ ಉತ್ಪಾದನೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಯಾವ ರೀತಿಯ ಸುಧಾರಣೆಗಳನ್ನು ಮಾಡಲಾಯಿತು ಮತ್ತು ಅದರ ಮೂಲಕ ಇಂಡಸ್ಟ್ರಿ 4.0 ಗೋಸ್ಕರ ಒಂದು ಮಧ್ಯಮ ಉದ್ಯಮದ ಸಿದ್ಧತೆಯನ್ನು ವೃದ್ಧಿಸಲಾಯಿತು, ಎಂಬುದನ್ನು ಈ ಲೇಖನದಲ್ಲಿ ತಿಳಿದುಕೊಳ್ಳಲಾಯಿತು. ಮುಂದಿನ ಸಂಚಿಕೆಯಲ್ಲಿ ನಾಲ್ಕನೇ ಔದ್ಯೋಗಿಕ ಕ್ರಾಂತಿಯ ಮಾರ್ಗದರ್ಶನದ ತತ್ವಗಳ ಮತ್ತು ಅದಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ IoT ಬೋರ್ಡ್ ನಂತಹ ಇಲೆಕ್ಟ್ರಾನಿಕ್ ಯಂತ್ರಣೆಯನ್ನು ಎಲ್ಲ ರೀತಿಯ ಯಾಂತ್ರಿಕ ಉದ್ಯಮಗಳಲ್ಲಿ ಹೇಗೆ ಉಪಯೋಗಿಸಬಲ್ಲೆವು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳಲಿದ್ದೇವೆ.

@@AUTHORINFO_V1@@