ಹಾರ್ಡ್ ಪಾರ್ಟ್ ಟರ್ನಿಂಗ್ HPT

@@NEWS_SUBHEADLINE_BLOCK@@

Total Views |

ಹಾರ್ಡನಿಂಗ್ ಅಂದರೆ ಕಠಿಣತೆಯನ್ನು ಮಾಡಿರುವ (55 HRC ಗಿಂತ ಹೆಚ್ಚಿನ) ಸ್ಟೀಲ್ ನ ಯಂತ್ರಣೆಯನ್ನು ಪಾರಂಪರಿಕವಾದ ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಮೂಲಕ ಮಾಡಲಾಗುತ್ತದೆ. ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮಲ್ಟಿ ಪಾಯಿಂಟ್ ಕಟರ್ ನ ಸಂಪರ್ಕವು ಕಾರ್ಯವಸ್ತುವಿನೊಂದಿಗೆ ಉಂಟಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯ ಉತ್ಪಾದಕತೆಯು ಕಡಿಮೆ ಇರುತ್ತದೆ ಮತ್ತು ಇದರಲ್ಲಿ ಬೃಹತ್ ಪ್ರಮಾಣದಲ್ಲಿ ಬಂಡವಾಳವನ್ನು ಹೂಡಬೇಕಾಗುತ್ತದೆ.

ಸದ್ಯಕ್ಕೆ ಅತ್ಯಾಧುನಿಕ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಕ್ಯುಬಿಕ್ ಬೋರಾನ್ ನೈಟ್ರೈಡ್ ನ (CBN) ವಿವಿಧ ಗ್ರೇಡ್ ಗಳನ್ನು ಬಳಸಿ ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಸ್ಟೀಲ್ ನ ಟರ್ನಿಂಗ್ ಮಾಡುವುದೂ ಸಾಧ್ಯವಾಗಿದೆ. ಇದರಿಂದಾಗಿ ನಾವು ‘ಹಾರ್ಡ್ ಪಾರ್ಟ್ ಟರ್ನಿಂಗ್ (HPT)’ ಅಂದರೆ 55 HRC ಮತ್ತು ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಸ್ಟೀಲ್ ನ ಟರ್ನಿಂಗ್, ಎಂಬುದಾಗಿ ಉಲ್ಲೇಖಿಸಬಲ್ಲೆವು.

ಹೆಚ್ಚು ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಸ್ಟೀಲ್ ನಲ್ಲಿ ಅನೇಕ ವಿಧಗಳಿವೆ. ಉದಾಹರಣೆ, ಕಾರ್ಬನ್ ಸ್ಟೀಲ್, ಅಲಾಯ್ ಸ್ಟೀಲ್, ಟೂಲ್ ಸ್ಟೀಲ್, ಬೇರಿಂಗ್ ಸ್ಟೀಲ್ ಇತ್ಯಾದಿ. ಕೇಸ್ ಹಾರ್ಡನಿಂಗ್, ಇಂಡಕ್ಷನ್ ಹಾರ್ಡನಿಂಗ್ ಮತ್ತು ಥ್ರೂ ಹಾರ್ಡನಿಂಗ್ ಎಂಬ ಪದ್ಧತಿಗಳು ಹಾರ್ಡನಿಂಗ್ ನಲ್ಲಿವೆ. ಸಾಮಾನ್ಯವಾಗಿ HPT ಯಲ್ಲಿ ಫಿನಿಶಿಂಗ್ ಅಥವಾ ಸೆಮಿ ಫಿನಿಶಿಂಗ್ ಎಂಬ ಪ್ರಕ್ರಿಯೆ ಇರುತ್ತದೆ.ಅದರಲ್ಲಿ ಉಚ್ಚಮಟ್ಟದ ಡೈಮೆನ್ಶನಲ್ ಎಕ್ಯುರಸಿ ಮತ್ತು ಸರ್ಫೇಸ್ ಕ್ವಾಲಿಟಿ ಅಪೇಕ್ಷಿಸಲಾಗುತ್ತದೆ.

55 HRC ಗಿಂತ ಹೆಚ್ಚು ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಸ್ಟೀಲ್ ನ ಟರ್ನಿಂಗ್ ಮಾಡುವ ಹೊರತಾಗಿ ಎಚ್.ಪಿ.ಟಿ.ಯನ್ನು 55 HRC ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಟ್ಟದಲ್ಲಿ ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಎಸ್.ಜಿ. ಆಯರ್ನ್, ಚಿಲ್ಡ್ ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಇವುಗಳಿಗೋಸ್ಕರ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ HPT ಯನ್ನು ಈ ಕೆಳಗಿನಂತೆ ಉಲ್ಲೇಖಿಸಬಹುದು.

• ಒಂದೇ ಚೂಪಾದ ತುದಿಯ ಮೂಲಕ ಕಟಿಂಗ್ (ಸಿಂಗಲ್ ಪಾಯಿಂಟ್ ಕಟಿಂಗ್)

• ಮಲ್ಟಿ ಪಾಯಿಂಟ್ ಗ್ರೈಂಡಿಂಗ್ ಗಿಂತ ಬೇರೆ.

• 45 HRC ಗಿಂತ ಹೆಚ್ಚು ಹಾರ್ಡ್ ನೆಸ್ ಮೌಲ್ಯಇರುವ, ಅನೇಕ ಸಲ 55-65 HRC ಇರುವ ಕೆಲಸಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ HPT ಪ್ರಕ್ರಿಯೆಯು ಸಾಂಪ್ರದಾಯಿಕವಾದ ಟರ್ನಿಂಗ್ ನಂತೆಯೇ ಇರುತ್ತದೆ.

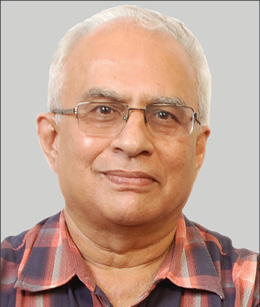

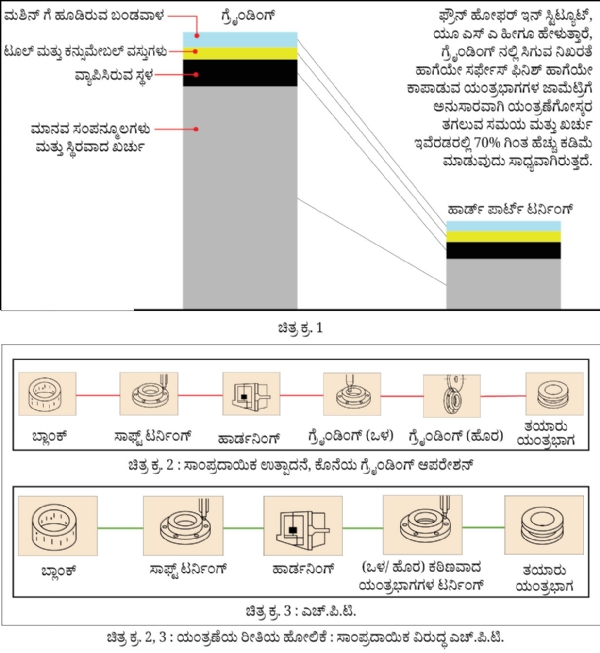

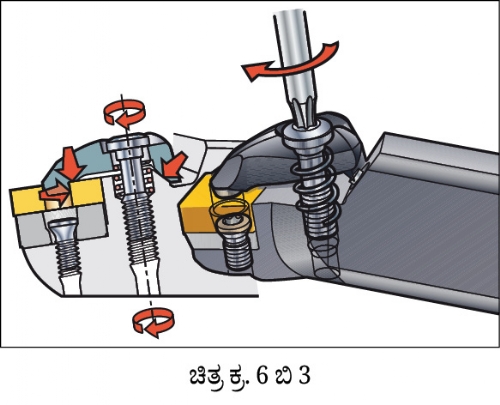

ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಪ್ರತಿದಿನ ನಿರ್ವಹಿಸಲಾಗುವ ಕೆಲಸದಲ್ಲಿ ರಿಜಿಡ್ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಲ್ಲಿ ಅಲ್ಪ-ಸ್ವಲ್ಪ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿ ಅದನ್ನು HPT ಯಲ್ಲಿ ಪರಿವರ್ತಿಸುವುದು ಸಾಧ್ಯವಾಗಿದೆ. ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಸ್ಟೀಲ್ ಮತ್ತು ಕಾಸ್ಟ್ ಆಯರ್ನ್ ಇವುಗಳ ಮಶಿನಿಂಗ್ ಗೋಸ್ಕರ ಸಮಯ ಮತ್ತು ಖರ್ಚು ಇವೆರಡರಲ್ಲಿಯೂ ಉಳಿತಾಯವನ್ನು ಮಾಡಲು ಬೃಹತ್ ಪ್ರಮಾಣದ HPT ಇದು ಗ್ರೈಂಡಿಂಗ್ ಗೆ (ಚಿತ್ರ ಕ್ರ. 1, 2 ಮತ್ತು 3) ಪರ್ಯಾಯವಾಗಿದೆ.

ಎ) H.P.T. ಮಶಿನ್

ಯಾವ ಕಾರ್ಯವಸ್ತುಗಳಿಗೆ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡಬೇಕೋ, ಅದರಲ್ಲಿ ನಿರ್ದೋಷವಾದ ಶ್ರೇಣಿ ಮತ್ತು ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನ ಆವಶ್ಯಕತೆ ಇವುಗಳಿಗೆ ಅನುಸಾರವಾಗಿ ಗ್ರೈಂಡಿಂಗ್ ಮಶಿನ್ ನಿಂದ ವಿವಿಧ ಕೆಲಸಗಳ ನಿರ್ವಹಣೆಯನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗುತ್ತದೆ. ಇಲ್ಲಿ h5/ H5 ರಿಂದ h7/H7 ಮತ್ತು Ra=0.4 ರಿಂದ 1.6 ಮೈಕ್ರಾನ್ ಈ ಹಂತದಲ್ಲಿರುವ ಟಾಲರನ್ಸ್ ನಿರೀಕ್ಷಿಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚಾಗಿ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನಿಂದ ಸಾಮಾನ್ಯವಾಗಿ ನಿರೀಕ್ಷಿಸಿರುವ Rz 6.3 µm ಅಂದರೆ Ra = 1.2 ಮೈಕ್ರಾನ್ ಮತ್ತು h7/H7 ಈ ಟಾಲರನ್ಸ್ ಲಭಿಸಬಲ್ಲದು. ಆದರೆ ಇದಕ್ಕೋಸ್ಕರ ಕಾರ್ಯವಸ್ತುವಿನ ಕ್ಲಾಂಪಿಂಗ್, ಟೂಲ್ ನ ಸ್ಥಿರತೆ, ಜಾಮೆಟ್ರಿ ಮತ್ತು ಗ್ರೇಡ್ ಈ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸಂಬಂಧಪಟ್ಟ ಘಟಕಗಳು ಉಚ್ಚ ಗುಣಮಟ್ಟದ್ದಾಗಿರಬೇಕು. ಸಾಮಾನ್ಯವಾಗಿ HPT ಗೋಸ್ಕರ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್ ನ ಉಪಯೋಗವನ್ನು ವನ್ ಆಫ್ (ಯಾವಾಗಲಾದರೂ) ತಯಾರಿಸುವ ವಸ್ತುಗಳ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಮಾಡಲಾಗುತ್ತದೆ. ಅಥವಾ ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ನಿಖರವಾದ ಟಾಲರನ್ಸ್ ಇರಬೇಕು, ಎಂಬ ಬೇಡಿಕೆ ಇರುವಾಗ HPT ಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ HPT ಬಳಸಿ ತಯಾರಿಸಲಾಗುವ ಕಾರ್ಯವಸ್ತುಗಳ ನಿಖರತೆಯ ಕುರಿತು ಒತ್ತಾಯ ಇರುತ್ತದೆ ಮತ್ತು ಪ್ರಕ್ರಿಯೆಯ ಸಾಮರ್ಥ್ಯದ ನಿಯತಾಂಕಗಳು (Cpk) ದೃಢೀಕರಿಸುವ ಆವಶ್ಯಕತೆ ಇರುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕೆಲಸಕ್ಕೋಸ್ಕರ ಮೀಸಲಾಗಿಟ್ಟ HPT ಮಶಿನ್ ಆಯ್ಕೆ ಮಾಡುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.

ಉಚ್ಚ ಗುಣಮಟ್ಟದ ನಿಖರತೆಯನ್ನು ನೀಡುವ HPT ಮಶಿನ್ ನಿಂದ ನಿರೀಕ್ಷಿಸಿರುವ ಅಂಶಗಳು

ಗ್ರೈಂಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲಭಿಸುವ ಟಾಲರನ್ಸ್, ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಮತ್ತು ಉರುಟುತನ ಇದೇ HPT ಯಲ್ಲಿ ಯಂತ್ರಣೆ ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿಯೂ ಸಿಗುವುದನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ವಿಧದ ಮಶಿನ್ ಬಳಸಲಾಗಿದೆ, ನಿಖರತೆಯು ಇದಕ್ಕೆ ಅವಲಂಬಿಸಿ ಇರುತ್ತದೆ. ವಿಶೇಷವಾಗಿ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ Ra=0.8 ಮೈಕ್ರಾನ್, ಉಚ್ಚಮಟ್ಟದ ಪ್ರಕ್ರಿಯೆಯ ಸಾಮರ್ಥ್ಯದ ನಿಯತಾಂಕಗಳು (Cpk) ಮತ್ತು ಟಾಲರನ್ಸ್ ನಲ್ಲಿ h7/H7 ನಷ್ಟು ಸಾಮರ್ಥ್ಯವನ್ನು ಅಪೇಕ್ಷಿಸಲಾಗುತ್ತದೆ. ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಮಶಿನ್ ನ ಗುಣವೈಶಿಷ್ಟ್ಯಗಳಲ್ಲಿ ಈ ಮುಂದಿನ ಅಂಶಗಳು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿರುತ್ತವೆ.

• ಮಶಿನ್ ನ ರಚನೆಯಲ್ಲಿ ಅಥವಾ ಡಿಸೈನ್ ನಲ್ಲಿ ಸ್ಟಿಫ್ ಬೆಡ್ ಇರುವುದು ಮಹತ್ವದ್ದಾಗಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ HPT ಲೇಥ್ ನ ಬೆಡ್ ಕಾಂಕ್ರಿಟ್ ಅಥವಾ ಸಿರಾಮಿಕ್ ನಿಂದ ತಯಾರಿಸಲಾಗಿರುತ್ತವೆ. ಇದರಿಂದಾಗಿ ಕಂಪನಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ ಅಥವಾ ಅವುಗಳನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ. ಮಶಿನ್ ನ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ನ್ನು ಯೋಗ್ಯ ರೀತಿಯಲ್ಲಿ ತಡೆಯುವುದು ಅಗತ್ಯದ್ದಾಗಿರುತ್ತದೆ. ಇದರ ಗೈಡ್ ಸಿಸ್ಟಮ್ ಎಷ್ಟು ದೃಢ ಮತ್ತು ದೊಡ್ಡದಾಗಿರುತ್ತದೆಯೋ, ಅಷ್ಟೇ ಮಶಿನ್ ನ ಹಾರ್ಡ್ ನೆಸ್ ಹೆಚ್ಚು ಇರುತ್ತದೆ.

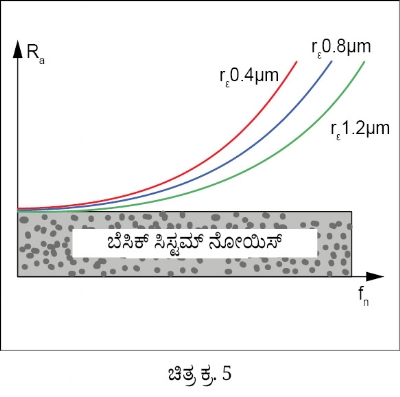

• ಮಶಿನ್ ನ ಸ್ಥಿರತೆ, ದೃಢತೆ, ಸ್ಪಿಂಡಲ್ ಬೇರಿಂಗ್ ನ ಗುಣಮಟ್ಟ, ಕಾರ್ಯವಸ್ತುವಿನ ಕ್ಲಾಂಪಿಂಗ್ ನ ಗುಣಮಟ್ಟ, ಟೂಲ್ ಗಳ ಸ್ಥಿರತೆ, ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಈ ಎಲ್ಲ ಘಟಕಗಳನ್ನು ಒಟ್ಟಾಗಿಸಿ ಒಂದು ವ್ಯವಸ್ಥೆಯು (ಸಿಸ್ಟಮ್) ತಯಾರಾಗುತ್ತದೆ. ಈ ಮಶಿನ್ ಗೋಸ್ಕರ ಕಟಿಂಗ್ ಪ್ಯಾರಾಮೀಟರ್ ಗೆ ಸಾಧ್ಯವಿರುವ ಯಾವುದೇ ಹೊಂದಾಣಿಕೆಯಲ್ಲಿ ಒಂದು ವಿಶಿಷ್ಟವಾದ Ra ಹಂತಕ್ಕಿಂತ ಕಡಿಮೆ ಮಾಡುವುದು ಸಾಧ್ಯವಿಲ್ಲ. ಈ Ra ಹಂತಕ್ಕೆ ‘ಬೇಸಿಕ್ ಸಿಸ್ಟಮ್ ನಾಯಿಸ್’ ಎಂಬುದಾಗಿ ಹೇಳಲಾಗುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 5).

• ಡೈನ್ಯಾಮಿಕಲ್ ಉರುಟುತನ : ಸ್ಪಿಂಡಲ್ ನ ಬೇರಿಂಗ್ ನ ಗುಣಮಟ್ಟ ಮತ್ತು ಸ್ಪಿಂಡಲ್ ನ ವಿವಿಧ ಸುತ್ತುವಿಕೆಗಳಿಂದಾಗಿ ಉರುಟುತನದ ಬೇರೆ ರೀತಿಯ ಗುಣಮಟ್ಟವು ಸಿಗಬಲ್ಲದು.

• ಪ್ರಮುಖ ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಟೇಲ್ ಸ್ಟಾಕ್ ಒಂದೇ ರೇಖೆಯಲ್ಲಿ ಇವೆಯೇ? ಒಂದು ವೇಳೆ ಅದರ

• ಸ್ಪಿಂಡಲ್ ಗರಿಷ್ಠ ಆರ್.ಪಿ.ಎಮ್. ನಲ್ಲಿ ಬ್ಯಾಲೆನ್ಸಿಂಗ್ ಮಾಡಿರುವುದೂ ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ. ಒಳ್ಳೆಯ ರೀತಿಯಲ್ಲಿ ಸ್ಥಿರವಾದ ಮಶಿನ್ ಗೆ Ra = 0.4 µm ಸಿಗುವುದು ಸಾಧ್ಯವಿದೆ. ಇನ್ನಿತರ ಮಶಿನ್ ಗಳಲ್ಲಿ Ra = 0.6 ರಿಂದ 0.8 µm ಸಿಗಬಲ್ಲದು.

H.P.T. ಪ್ರಕ್ರಿಯೆಯ ಯಶಸ್ವಿತೆಯಲ್ಲಿ ಪ್ರಭಾವ ಬೀರುವ ಇನ್ನಿತರ ಹೊರ ಘಟಕಗಳು

• ಪೋಸಿಶನಲ್ ಮತ್ತು ಯಾಂತ್ರಿಕ ನಿಖರತೆ : ಒಂದು ವೇಳೆ ಮಶಿನ್ ನ ಸ್ಥಾನಕ್ಕೆ ಸಂಬಂಧಪಟ್ಟ

ಸಾಮಗ್ರಿಗಳ ನಿಖರತೆ 0.01 ಮಿ.ಮೀ. ಇದ್ದಲ್ಲಿ, ಮಶಿನ್ ನಿಂದ 1 µm ಶ್ರೇಣಿಯ ಸುಧಾರಣೆಯು ಲಭಿಸುತ್ತದೆ.

• ಥರ್ಮಲ್ ಕುರಿತಾದ ಅಂಶಗಳು : ಬೆಳಿಗ್ಗೆ ವರ್ಕ್ ಶಾಪ್ ನಲ್ಲಿ ಉಷ್ಣಾಂಶವು ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಆಗ ಮಶಿನ್ ಕೂಡಾ ತಂಪಾಗಿರುತ್ತದೆ. ದಿನ ಇಡೀ ಕಾರ್ಖಾನೆಯಲ್ಲಿ ಉಷ್ಣಾಂಶವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಮಶಿನ್ ನಿಧಾನವಾಗಿ ಹೆಚ್ಚಾಗುವ ಉಷ್ಣಾಂಶದಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ವ್ಯತ್ಯಾಸ ಉಂಟಾಗುತ್ತದೆ. ಇದನ್ನುತಡೆಯಲು ಸ್ಪಿಂಡಲ್ ಕೂಲಿಂಗ್ ಸಿಸ್ಟಮ್ ಬಳಸಬೇಕು.

• ಸಾಫ್ಟ್ ವೇರ್ ರೆಝೋಲ್ಯುಶನ್ : ಮಶಿನ್ ನ ಸ್ಕ್ರೀನ್ ನಲ್ಲಿ ನಿಜವಾದ ರೆಝೋಲ್ಯುಶನ್ ಅಂದರೆ ನಿಖರತೆಯ ಅತಿ ಸೂಕ್ಷ್ಮವಾದ ಹಂತವನ್ನುಯಾವಾಗಲೂ ತೋರಿಸಲಾಗುತ್ತದೆ, ಎಂದು ಹೇಳಲಾಗುವುದಿಲ್ಲ. ಉದಾಹರಣೆ, ಒಂದು ವೇಳೆ 2.376 ಮಿ.ಮೀ. ಎಂಬ ಮೌಲ್ಯವನ್ನು ನೀಡಿದ್ದಲ್ಲಿ ಪ್ರತ್ಯಕ್ಷವಾಗಿ 0.001 ಮಿ.ಮೀ.ತನಕ ನಿಖರವಾಗಿರುವ ರೆಝೋಲ್ಯುಶನ್ ಇದೆ ಎಂಬ ಅರ್ಥವು ಸಲ್ಲದು.

• ಮಶಿನ್ ನ ಮಾಪನಗಳ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿರುವ ನಿಖರತೆ : ಮಶಿನ್ ನ ಮಾಪನಗಳನ್ನು ಮಾಡಲು ಪರೋಕ್ಷವಾಗಿ ಮತ್ತು ಅಪರೋಕ್ಷವಾಗಿ ಇಂತಹ ಅನೇಕ ಗುಣಮಟ್ಟದ ಪ್ರಣಾಳಿಕೆಗಳು ಉಪಲಬ್ಧವಿವೆ. ಅಪರೋಕ್ಷವಾದ ಮಾಪನಗಳ ಪ್ರಣಾಳಿಕೆಯಲ್ಲಿ ನೀಡಿರುವ ಸಂದೇಶಗಳ ಅಥವಾ ಮೌಲ್ಯಗಳ ಪುನರ್ಗಣನೆಯನ್ನು ಮಶಿನ್ ನ ಕಂಪ್ಯೂಟರ್ ಮೂಲಕ ಮಾಡಲಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಪರೋಕ್ಷ ಮತ್ತು ಗಣನೆ ಮಾಡಿರುವ ಮೌಲ್ಯಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸವು ಉಂಟಾಗಬಹುದು.

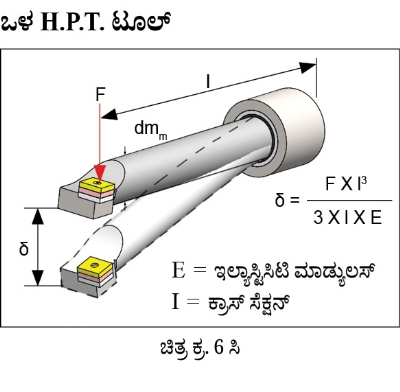

ಬಿ) H.P.T. – ಟೂಲ್ ಸ್ಟೆಬಿಲಿಟಿ ಮತ್ತು ಕ್ಲಾಂಪಿಂಗ್, ಇನ್ಸರ್ಟ್ ಕ್ಲಾಂಪಿಂಗ್ ಮತ್ತು ಲೊಕೇಶನ್ ಸ್ಟೆಬಿಲಿಟಿ

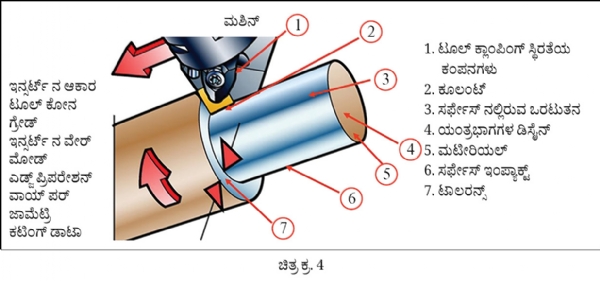

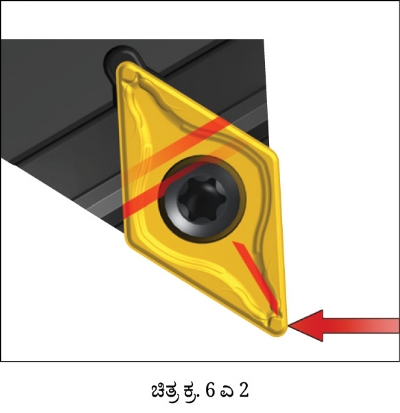

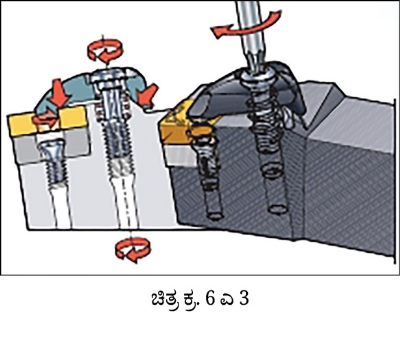

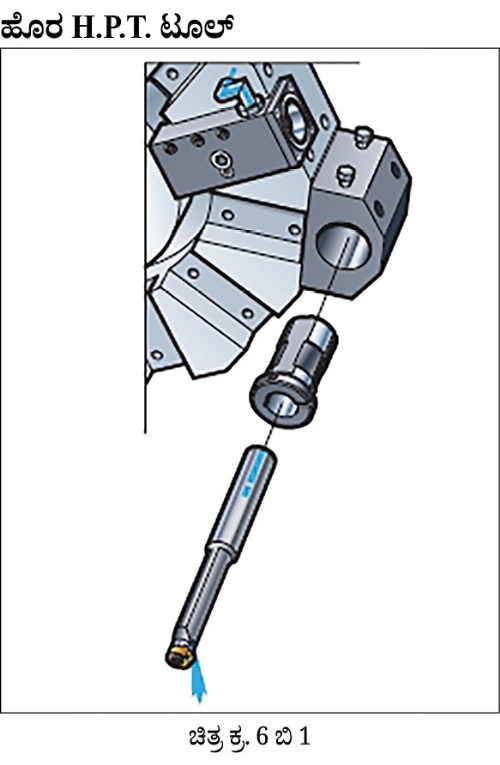

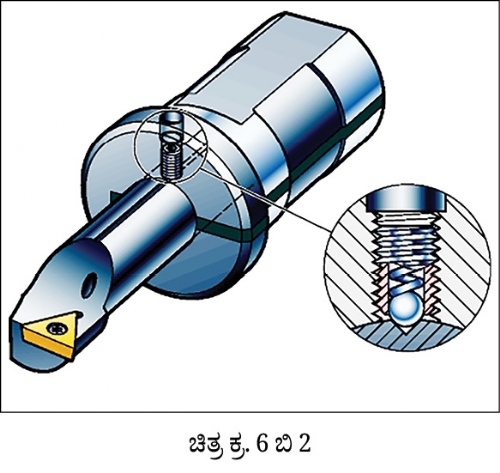

HPT ಯಲ್ಲಿ ಇನ್ಸರ್ಟ್ ನ ಕ್ಲಾಂಪಿಂಗ್ ಮತ್ತು ಲೊಕೇಶನ್ ಅದರ ಚಟುವಟಿಕೆಗಳನ್ನು ತಡೆಯುವಷ್ಟು ದೃಢವಾಗಿರಬೇಕು. ಹೊರ ಮತ್ತು ಒಳ HPT ಗೋಸ್ಕರ ಬಳಸಲಾಗುವ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಟೂಲ್ ಹೋಲ್ಡರ್ ಗಳ ಹಲವಾರು ಉದಾಹರಣೆಗಳನ್ನು ಚಿತ್ರ ಕ್ರ. 6 ಎ, ಬಿ, ಸಿ ಯಲ್ಲಿ ನೋಡಬಹುದು.

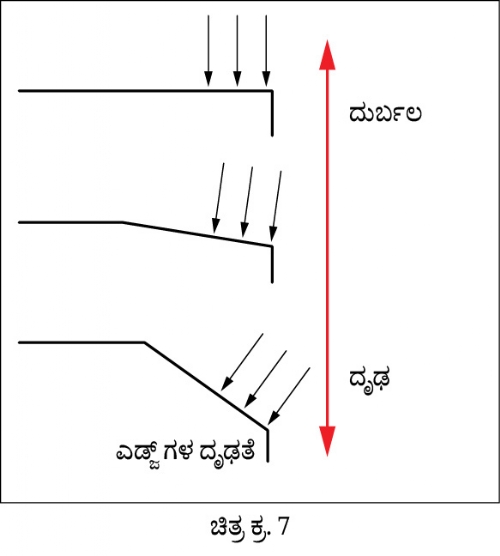

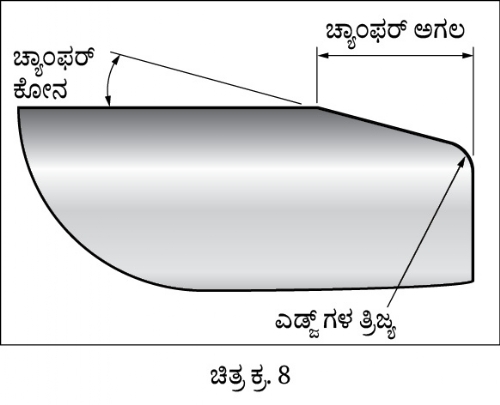

ಸಿ) ಕಟಿಂಗ್ ಎಡ್ಜ್ ಜಾಮೆಟ್ರಿ

ಸಿ.ಬಿ.ಎನ್. ಇನ್ಸರ್ಟ್ ನಲ್ಲಿ ಯಾವುದೇ ಪ್ರತಿನಿಧಕವಾದ ಎಡ್ಜ್ ಗಳಲ್ಲಿ ಮೂರು ಘಟಕ (ವೆರಿಯೇಬಲ್) ಇರುತ್ತವೆ. ಚ್ಯಾಂಫರ್ ಕೋನ, ಚ್ಯಾಂಫರ್ ಅಗಲ ಮತ್ತು ಎಡ್ಜ್ ನ ತ್ರಿಜ್ಯ. ಈ ಮೂರೂ ಘಟಕಗಳ ಪ್ರಕ್ರಿಯೆ, ಕಾರ್ಯವಸ್ತು ಅಥವಾ ಆ ಇನ್ಸರ್ಟ್ ಗಳಲ್ಲಿ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. (ಚಿತ್ರ ಕ್ರ. 7 ಮತ್ತು 8)

1. ಕೋನ ಎಷ್ಟು ದೊಡ್ಡದೋ, ಅಷ್ಟೇ ಹೆಚ್ಚು ಫೋರ್ಸ್ ಇನ್ಸರ್ಟ್ ನ ಬಾಡಿಯಲ್ಲಿ ಉಂಟಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಎಡ್ಜ್ ದೃಢವಾಗುತ್ತದೆ. ಅದರಿಂದ ಕಾಂಪ್ರೆಸಿವ್ ಫೋರ್ಸ್ ತಯಾರಾಗುತ್ತದೆ. ಇದು ಸಿ.ಬಿ.ಎನ್. ನಂತಹ ಹಾರ್ಡನ್ಡ್ ಗ್ರೇಡ್ ನ ಫೋರ್ಸ್ ನ ಸ್ಥಾನವಾಗಿದೆ. ದೊಡ್ಡ ಕೋನದಿಂದಾಗಿ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ಕೂಡಾ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಅದರಿಂದ ಕಂಪನಗಳು ತಯಾರಾಗುತ್ತವೆ.

2. ಅಗಲವಾದ ಚ್ಯಾಂಫರ್ ನಿಂದಾಗಿ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ಹೆಚ್ಚು ವಿಸ್ತೀರ್ಣದಲ್ಲಿ ಹರಡಲಾಗುತ್ತದೆ. ಹೆಚ್ಚು ಫೀಡ್ ರೇಟ್ ಇರುವುದರಿಂದ ದೊಡ್ಡ ಕಟಿಂಗ್ ಫೋರ್ಸ್ ತಯಾರಾಗುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಟೂಲ್ ನ ಅಪೇಕ್ಷಿಸಿರುವ ಬಾಳಿಕೆ ಪಡೆಯಲು ಅಗಲವಾದ ಚ್ಯಾಂಫರ್ ನ ಅಗತ್ಯವಿರುತ್ತದೆ. ಫೀಡ್ ರೇಟ್ ಕಾರ್ಯವಸ್ತುವಿನ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನ ಆವಶ್ಯಕತೆಗೆ ಅನುಸಾರವಾಗಿ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

3. ನಿರಂತರವಾದ ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ಪಡೆಯಲು ಎಡ್ಜ್ ನ ತ್ರಿಜ್ಯ (ಎಡ್ಜ್ ರೇಡಿಯಸ್) ಈ ಘಟಕಗಳು ತುಂಬಾ ಮಹತ್ವದ್ದಾಗಿವೆ. ಸರಿಯಾಗಿ ಹೋನಿಂಗ್ ಮಾಡಿರುವ ಎಡ್ಜ್ ನಿಂದಾಗಿ ಒಂದು ವಿಧದ ಪ್ರೀ-ವೆರ್ ನೀಡುತ್ತದೆ, ಅದು +ve ಮತ್ತು -ve ಎರಡೂ ವಿಧದಲ್ಲಿ ಇರಬಲ್ಲವು. ಈ ಹೋನಿಂಗ್ ನಿಂದಾಗಿ ಮೈಕ್ರೋಚಿಪಿಂಗ್ ಆಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಆದರೆ ಅದರಿಂದ ಟೂಲ್ ನ ಬಾಳಿಕೆ ಕಡಿಮೆಯಾಗಬಹುದು ಮತ್ತು ಕಂಪನಗಳೂ ಉಂಟಾಗಬಲ್ಲವು.

ಡಿ) H.P.T. – ಇನ್ಸರ್ಟ್ ಗ್ರೇಡ್

ಕಾರ್ಬೈಡ್ ಮೂಲಕ ಯಾವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವುದು ಅಸಾಧ್ಯವೋ ಮತ್ತು 55 ಮತ್ತು 65 HRC ಯಲ್ಲಿರುತ್ತವೆಯೋ, ಅವುಗಳಿಗೆ ಹಾರ್ಡನ್ಡ್ ಕಾರ್ಯವಸ್ತು ಎಂದು ಹೇಳಲಾಗುತ್ತದೆ. ಕಾರ್ಬೈಡ್ ಮೂಲಕ 55 HRC ಯಲ್ಲಿ ಹಾರ್ಡ್ ನೆಸ್ ಇರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆ, Vc 35-40 ಮೀ./ ನಿಮಿಷದಷ್ಟು ತುಂಬಾ ಕಡಿಮೆ ಪ್ಯಾರಾಮೀಟರ್ ನಲ್ಲಿಯೂ ಮಾಡುವುದು ಸಾಧ್ಯ. ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಕಾರ್ಯವಸ್ತುಗಳಲ್ಲಿ ವಿಶೇಷವಾಗಿ ವಿಸ್ಕರ್ ರೀ-ಎನ್ ಫೋರ್ಸ್ಡ್ ಸಿರಾಮಿಕ್ ಬಳಸಲಾಗುತ್ತದೆ. ಆದರೆ ಉತ್ಪಾದಕತೆ ಮತ್ತು ನಿಖರತೆ ಇದರ ಕುರಿತು ಅದು CBN ನೊಂದಿಗೆ ಇರಬೇಕು, ಇಷ್ಟೂ ಸ್ಪರ್ಧೆ ಮಾಡಲಾರದು. 45 ರಿಂದ 55 HRC ಈ ಹಂತದಲ್ಲಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಇನ್ಸರ್ಟ್ ಮತ್ತು ಗ್ರೇಡ್ ಬಳಸಿ ಲಾಭಕಾರಿಯಾಗಿ ಮಾಡಲಾಗುತ್ತದೆ. ಆದರೆ ಹಾರ್ಡ್ ನೆಸ್ 55 HRC ಗಿಂತ ಹೆಚ್ಚಾಗುವಾಗ CBN ಹೆಚ್ಚು ಲಾಭಕಾರಿಯಾಗುತ್ತದೆ. (ಲಾಭಕಾರಿ ಇದರ ಅರ್ಥ ಟೂಲ್ ವ್ಯವಸ್ಥೆಯ ಆಪ್ಟಿಮೈಸೇಶನ್ ಖರ್ಚಿನೊಂದಿಗೆ ಆಪ್ಟಿಮೈಸ್ಡ್ ಉತ್ಪಾದಕತೆ).

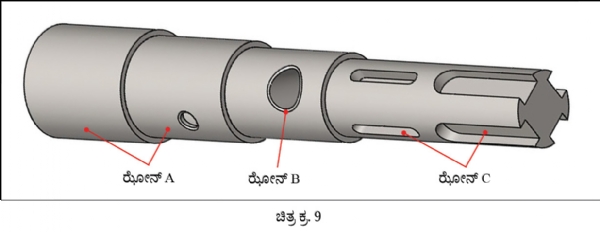

ಹಾರ್ಡನ್ಡ್ ಪದಾರ್ಧಗಳ ಪಟ್ಟಿಯಲ್ಲಿ ವಜ್ರ (ಡೈಮಂಡ್) ಮೊದಲ ಸ್ಥಾನದಲ್ಲಿ CBN ಇದು ಎರಡನೇ ಸ್ಥಾನದಲ್ಲಿದೆ. ಹಾಗೆಯೇ ಅದರ ಇನ್ನಿತರ ಗುಣಧರ್ಮಗಳಿಂದಾಗಿ ಹಾರ್ಡ್, ಒರಟಾಗಿರುವ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಗೋಸ್ಕರ ಟೂಲ್ ತಯಾರಿಸಲು ಇದೊಂದು ಸೂಕ್ತವಾದ ಮಟೀರಿಯಲ್ ಆಗಿದೆ. CBN ಇದರ ರಾಸಾಯನಿಕ ಮತ್ತು ಥರ್ಮಲ್ ಸ್ಥಿರತೆಯು ವಜ್ರಕ್ಕಿಂತಲೂ ಹೆಚ್ಚಾಗಿದೆ. (ವಜ್ರ ಇದು ಕಬ್ಬಿಣದಲ್ಲಿ ಕರಗುತ್ತದೆ ಮತ್ತು ಗರಿಷ್ಠ 700˚ ಸೆಂಟಿಗ್ರೇಡ್ ನಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸುತ್ತದೆ.) CBN ಕಬ್ಬಿಣದ ಪದಾರ್ಥಗಳಲ್ಲಿ ರಾಸಾಯನಿಕವಾಗಿ ನಿಷ್ಕ್ರಿಯವಾಗಿರುತ್ತದೆ ಮತ್ತು 1000˚ ಸೆಂಟಿಗ್ರೇಡ್ ಗಿಂತ ಹೆಚ್ಚು ಉಷ್ಣಾಂಶದಲ್ಲಿಯೂ ತನ್ನ ಹಾರ್ಡ್ ನೆಸ್ ಕಾಪಾಡುತ್ತದೆ. ಈ ಉಷ್ಣಾಂಶವು ಎಚ್.ಪಿ.ಟಿ.ಯಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಕಾಣಸಿಗುತ್ತದೆ. CBN ನ ಅಂಕೆ-ಸಂಖ್ಯೆಗಳು, ಸಿರಾಮಿಕ್ ಬೈಂಡರ್ ಮತ್ತು ಕಣಗಳ ರಚನೆ ಇವುಗಳಿಗೆ ಅನುಸಾರವಾಗಿ CBN ನ ಗ್ರೇಡ್ ಚುನಾಯಿಸಲಾಗುತ್ತದೆ. ಎಚ್.ಪಿ.ಟಿ.ಯನ್ನು ಬಳಸಲಾಗುವ 58 ರಿಂದ 62 HRC ಇರುವ ಪ್ರತಿನಿಧಕವಾದ ಕಾರ್ಯವಸ್ತುವನ್ನು ಚಿತ್ರ ಕ್ರ. 9 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. CBN ನ ಯೋಗ್ಯವಾದ ಗ್ರೇಡ್ ಆಯ್ಕೆ ಮಾಡವುದು ಈ ಕೆಳಗಿನ ಅಂಶಗಳಿಂದ ಸುಲಭವಾಗಬಹುದು.

• ಝೋನ್ A : ನಿರಂತರವಾಗಿ ತುಂಡು ಮಾಡುವುದು, ಅಪರೂಪವಾಗಿ ಸ್ವಲ್ಪ ತಡೆ, ಸಿರಾಮಿಕ್ ಬೈಂಡರ್ ನಲ್ಲಿ 50 % CBN ನ ಸೂಕ್ಷ್ಮವಾದ ಕಣಗಳಿರುವ ಗ್ರೇಡ್ ಉಚ್ಚಮಟ್ಟದ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಬಹುದು.

• ಝೋನ್ B : ನಿರಂತರವಾಗಿ ತುಂಡು ಮಾಡುವುದು, ಮಧ್ಯಮ ಪ್ರಮಾಣದಲ್ಲಿ ತಡೆ, ಸಿರಾಮಿಕ್ ಬೈಂಡರ್ ನಲ್ಲಿ 60% CBN ನ ಮಿಶ್ರ ಆಕಾರದ ಕಣಗಳಿರುವ ಗ್ರೇಡ್ ಉಚ್ಚಮಟ್ಟದ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸಬಲ್ಲದು.

• ಝೋನ್ C : ತುಂಬಾ ತಡೆಗಳಿರುವ ಟರ್ನಿಂಗ್, ಸಿರಾಮಿಕ್ ಬೈಂಡರ್ ನಲ್ಲಿ 90% CBN ನ ಸೂಕ್ಷ್ಮ ಕಣಗಳಿರುವ ಗ್ರೇಡ್ ಉಚ್ಚಮಟ್ಟದಲ್ಲಿ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು.

• ಕಾಸ್ಟ್ ಆಯರ್ನ್ : ವಿವಿಧ ಹಾರ್ಡ್ ನೆಸ್ ನ ಕಾಸ್ಟ್ ಆಯರ್ನ್, ಎಸ್.ಜಿ. ಆಯರ್ನ್ ಗೋಸ್ಕರ ಸಿರಾಮಿಕ್ ಬೈಂಡರ್ ನಲ್ಲಿ 75% CBN ನ ಸೂಕ್ಷ್ಮ ಮತ್ತು ದೊಡ್ಡ ಕಣಗಳ ಮಿಶ್ರಣವಿರುವ ಗ್ರೇಡ್ ಉಚ್ಚಮಟ್ಟದ ಕೆಲಸ ನಿರ್ವಹಿಸಬಲ್ಲದು.

(ಮೇಲೆ ಉಲ್ಲೇಖಿಸಿರುವ ಅಂಶಗಳನ್ನು ಕೇವಲ ತಿಳಿದುಕೊಳ್ಳಲು ಮಾತ್ರ ನೀಡಲಾಗಿದೆ. ಟೂಲ್ ಉತ್ಪಾದಕರು ಇದರ ಕುರಿತಾದ ಹೆಚ್ಚು ಸೂಕ್ತ ಮತ್ತು ನಿಖರವಾದ ಮಾರ್ಗದರ್ಶನವನ್ನು ನೀಡಬಲ್ಲರು.)

ಇ) ಕಾರ್ಯವಸ್ತುವಿನ ಡಿಸೈನ್ ಮತ್ತು ಸಿದ್ಧತೆ

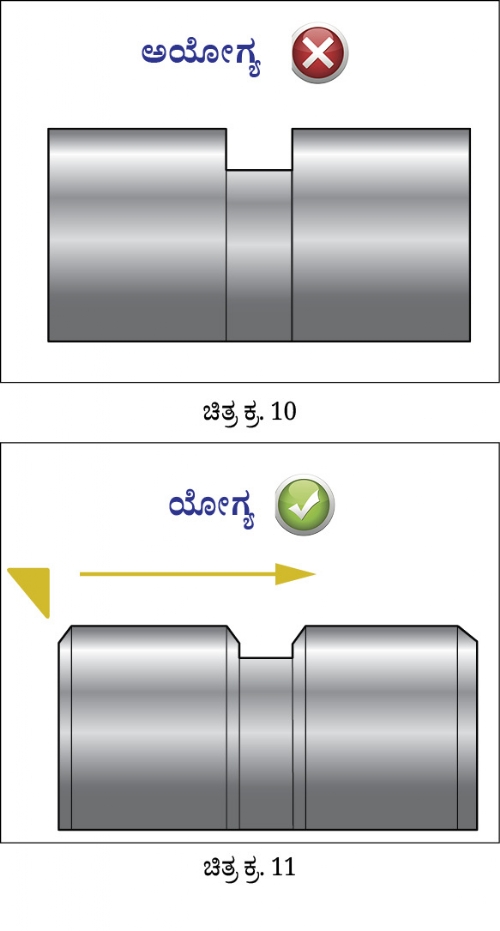

ಕಾರ್ಯವಸ್ತುವಿನ ಹಾರ್ಡನಿಂಗ್ ಮಾಡುವ ಮುಂಚೆ ಅದರ ಮಾಪನಗಳನ್ನು ಕೊನೆಯ ಮಾಪನಗಳಂತೆ ತಯಾರಿಸುವುದನ್ನು ಮುತುವರ್ಜಿ ವಹಿಸಿ ಮಾಡಿದಲ್ಲಿ, ಎಚ್.ಪಿ.ಟಿ. ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 10 ಮತ್ತು 11) ಅದರಿಂದಾಗಿ ಲಾಭವಾಗುತ್ತದೆ.

ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿದ ನಂತರದ ಟರ್ನಿಂಗ್ ನಲ್ಲಿ ಪಡೆದಿರುವ ತುಂಡು ಅಷ್ಟೇನು ಆಳದ್ದಾಗಿರುವುದಿಲ್ಲ. ಇದರಿಂದಾಗಿ ಕಾರ್ಯವಸ್ತು ಮೃದುವಾಗಿರುವಾಗಲೇ ಡೈಮೆನ್ಶನಲ್ ಟಾಲರನ್ಸ್ ಸಾಧ್ಯವಾದಷ್ಟು ನಿಯಂತ್ರಣದಲ್ಲಿ ಇಡಬೇಕು. ಇದರಿಂದಾಗಿ ಕೆಲಸದ ನಿರ್ವಹಣೆಯಲ್ಲಿ ನಿರಂತರತೆ, ಟೂಲ್ ನ ಬಾಳಿಕೆ ಮತ್ತು ಉಚ್ಚ ಗುಣಮಟ್ಟದ ಕಾರ್ಯವಸ್ತುಗಳು ಲಬಿಸುತ್ತವೆ. ಚ್ಯಾಂಫರ್ ಮತ್ತು ತ್ರಿಜ್ಯ ಈ ಘಟಕಗಳನ್ನು ಕಾರ್ಯವಸ್ತುವಿನಲ್ಲಿ ಸರಿಯಾಗಿ ಇಟ್ಟಲ್ಲಿ ಟೂಲ್ ನ ಪ್ರವೇಶ ಮಾಡುವ ಮತ್ತು ಹೊರಗೆ ತೆಗೆಯುವ ದಾರಿಯು ಆಪ್ಟಿಮೈಸ್ಡ್ ಆಗುತ್ತದೆ ಮತ್ತು ಟೂಲ್ ಗಳಿಗೆ ಅತಿ ಹೆಚ್ಚು ಬಾಳಿಕೆಯು ಸಿಗುತ್ತದೆ.

ಕಾರ್ಯವಸ್ತು ಮೃದುವಾಗಿರುವಾಗ ಈ ಮುಂದಿನ ಅಂಶಗಳ ಕುರಿತು ಮುತುವರ್ಜಿ ವಹಿಸುವುದು ಅತ್ಯಾವಶ್ಯಕವಾಗಿದೆ.

• ಬರ್ ತಡೆಯುವುದು.

• ಡೈಮೆನ್ಶನಲ್ ಟಾಲರನ್ಸ್ ನಿಖರವಾಗಿಡುವುದು.

• ಮೃದುವಾದ ಅವಸ್ಥೆಯಲ್ಲಿ ಚ್ಯಾಂಫರ್ ಮತ್ತು ತ್ರಿಜ್ಯ ತಯಾರಿಸುವುದು.

• ತುಂಡು ಮಾಡುವಾಗ ಅಕಸ್ಮಾತ್ತಾಗಿ ಪ್ರವೇಶಿಸಬಾರದು ಅಥವಾ ಅಕಸ್ಮಾತ್ತಾಗಿ ತುಂಡನ್ನು ಬಿಡಬಾರದು.

ಎಫ್) ಕಾರ್ಯವಸ್ತು ಕ್ಲಾಪಿಂಗ್ –

ಉದಾಹರಣೆ, ಚಕ್

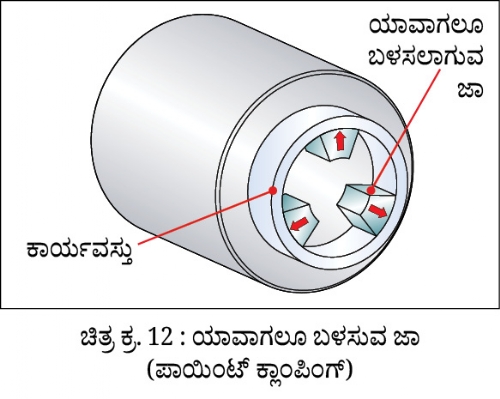

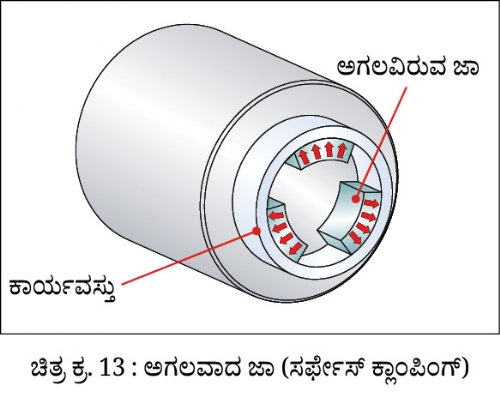

• ಚಕ್ ನಲ್ಲಿರುವ ಕ್ಲಾಂಪಿಂಗ್ ಕ್ಷೇತ್ರವು ಉರುಟುತದಲ್ಲಿ ಪರಿಣಾಮವನ್ನು ಉಂಟು ಮಾಡುತ್ತದೆ. ಇದರಿಂದಾಗಿ ಕ್ಲಾಂಪಿಂಗ್ ಫೋರ್ಸ್ ಬಹು ದೊಡ್ಡ ವಿಸ್ತೀರ್ಣದಲ್ಲಿ (ಚಿತ್ರ ಕ್ರ. 12 ಮತ್ತು 13) ಹರಡಿರಬೇಕು.

ಜಿ) ಕೂಲಂಟ್

ಒದ್ದೆ ಮತ್ತು ಒಣ ಯಂತ್ರಣೆ (ವೆಟ್ ಮತ್ತು ಡ್ರೈ)

ಹಾರ್ಡ್ ಕಾರ್ಯವಸ್ತುಗಳ ಟರ್ನಿಂಗ್ ನಲ್ಲಿರುವ ಮಹತ್ವಪೂರ್ಣವಾದ ಲಾಭವೆಂದರೆ ಡ್ರೈ ಕಟಿಂಗ್. CBN ಇನ್ಸರ್ಟ್ 1000˚ ಗಿಂತ ಹೆಚ್ಚು ಉಷ್ಣಾಂಶ ಸಹಿಸಬಲ್ಲದು. ಸಾಮಾನ್ಯವಾಗಿ ಡ್ರೈ ಸ್ಥಿತಿಯಲ್ಲಿ ಮತ್ತು ಹಂತ ಹಂತವಾಗಿ ಮಾಡಲಾಗಿರುವ ಕಟಿಂಗ್ ನಲ್ಲಿ CBN ಬಳಸಿದ್ದರಿಂದ ಟೂಲ್ ಗಳ ಬಾಳಿಕೆಯಲ್ಲಿ ಒಳ್ಳೆಯ ಪರಿಣಾವುಂಟಾಗುತ್ತದೆ. ಕೂಲಂಟ್ ಬಳಸದೇ ಇದ್ದಲ್ಲಿ ಈ ಮುಂದಿನ ಲಾಭಗಳು ಲಭಿಸಬಲ್ಲವು.

• ಖರ್ಚು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

• ಚಿಪ್ ನ ವ್ಯವಸ್ಥೆಯನ್ನು ಮಾಡುವುದು ಸುಲಭವಾಗುತ್ತದೆ.

• ಪರಿಸರ ಮಾಲಿನ್ಯದ ವಿಚಾರದಲ್ಲಿ ಹೆಚ್ಚು ಒಳ್ಳೆಯದು. ಆದರೂ ಕೂಡಾ ಯಾವುದೇ ಪರಿಸ್ಥಿತಿಯಲ್ಲಿ ಕೂಲಂಟ್ ಆವಶ್ಯಕವಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆ,

1. ಚಿಪ್ ಬ್ರೇಕಿಂಗ್ ಮಾಡಲು.

2. ಕಾರ್ಯವಸ್ತುವಿನ ಉಷ್ಣಾಂಶದ ಸ್ಥಿರತೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು.

3. ಬೃಹತ್ ಕಾರ್ಯವಸ್ತುಗಳ ಯಂತ್ರಣೆಯನ್ನು ಮಾಡುವಾಗ ಉಷ್ಣಾಂಶವನ್ನು ಒಯ್ಯಲು.

ಕೂಲಂಟ್ ಇದು ಯಾವಾಗಲೂ ತುಂಡಿನ ಸಂಪೂರ್ಣ ಉದ್ದದಲ್ಲಿ ಒಂದು ನಿರಂತರವಾಗಿರುವ ಪ್ರವಾಹದಲ್ಲಿ ಬಿಡಬೇಕು.

ಉದಾಹರಣೆ

ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಗಿಯರ್ 60 HRC

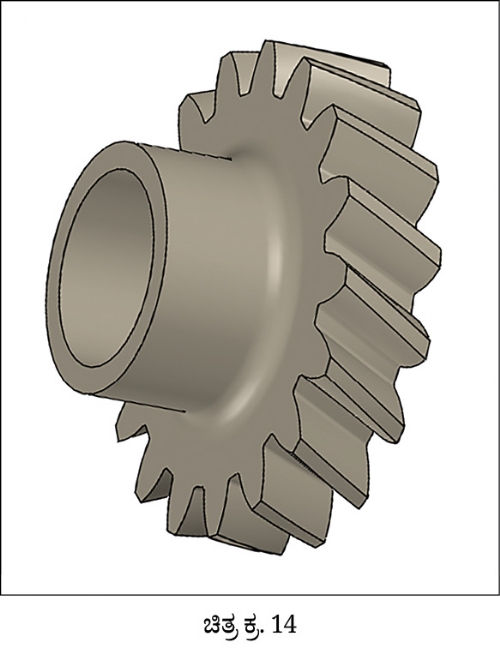

ಕಾರ್ಯವಸ್ತು : ಗಿಯರ್ (ಚಿತ್ರ ಕ್ರ. 14)

ಮಟೀರಿಯಲ್ : ಹಾರ್ಡನಿಂಗ್ ಮಾಡಿರುವ ಸ್ಟೀಲ್ : 60 HRC

ಆಪರೇಶನ್ : ID ಫಿನಿಶಿಂಗ್

ವ್ಯಾಸ : 37+0.02 ಮಿ.ಮೀ.

ಹಳೆಯ ರೀತಿ : ಒಳ ಭಾಗದ ಬೋರ್ ಗ್ರೈಂಡಿಂಗ್

ತಗಲುವ ಸಮಯ : 6 ನಿಮಿಷಗಳು

ಹೊಸ ರೀತಿ : ಹಾರ್ಟ್ ಪಾರ್ಟ್ ಟರ್ನಿಂಗ್

ಮಶಿನ್ : LMW – RIGI 155

(ಹಾರಿಝಾಂಟಲ್ ಟರ್ನಿಂಗ್ ಸೆಂಟರ್)

ಕೂಲಂಟ್ : ವಾಟರ್ ಇಮಲ್ಶನ್

ಸರ್ಫೇಸ್ ಫಿನಿಶ್ ನ ಆವಶ್ಯಕತೆ : 0.4 Ra

ತುಂಡುಗಳ ಉದ್ದ : 35 ಮಿ.ಮೀ.

ಹಂತಹಂತವಾಗಿ ಮುಂಚೆಯೇ ಯಂತ್ರಣೆ ಮಾಡಿರುವ 3.0 ಮಿ.ಮೀ. ವ್ಯಾಸದ 3 ಆಯಿಲ್ ಹೋಲ್ (ಬೋರ್ ಸೆಂಟರ್ ನ ಸಮೀಪ)

Vc = 150 ಮೀ./ ನಿಮಿಷ

N = 1290 ಆರ್.ಪಿ.ಎಮ್.

Fn = 0.04 ಮಿ.ಮೀ./ ಸುತ್ತು

Vf = 51 ಮಿ.ಮೀ./ ನಿಮಿಷ

Ap = 0.15 ಮಿ.ಮೀ.

ತಗಲುವ ಸಮಯ : 70 ಸೆಕಂಡುಗಳು

ಟೂಲ್ ನ ಬಾಳಿಕೆ : 75 ನಿಮಿಷಗಳು

@@AUTHORINFO_V1@@